Изобретение относится к сельскому хозяйству, в частности к хранению и сушке зерна вентилированием, и может быть использовано в химической промышленности и в других отраслях народного хозяйства.

Известен способ сушки зерна активным вентилированием, заключающийся в том, что в бункер активного вентилирования, представляющий собой цилиндрическую емкость, стенки которой выполнены из штампованной перфорированной стали, через загрузочное отверстие подают влажный материал. Внутри бункера по центру вмонтирован цилиндрический перфорированный воздухораспределитель. В воздухораспределителе находится поршень, который может перемещаться по вертикали с помощью лебедки, системы тросов и блоков. После загрузки партии зерна поршень устанавливают в воздухораспределителе ниже верхней кромки зернового слоя и начинают вентилирование. Атмосферный или подогретый калорифером воздух подают вентилятором в центральный воздухораспределитель, откуда по радиусу бункера воздух перемещается к внешнему цилиндру. Таким образом, осуществляется вентилирование зерна, расположенного между цилиндрами. Вентилирование материала с целью сушки осуществляется до тех пор, пока не достигнут требуемой влажности слои зерна, расположенные ближе к внешнему цилиндру бункера. После завершения процесса вентилирования зерно выгружают из бункера через выпускное отверстие или оставляют в бункере для хранения [Мельник Б.Е. Активное вентилирование зерна: Справочник. - М.: Агропромиздат, 1986. - 159 с, С.108]. Недостатками этого способа являются: неравномерное высушивание зерновой насыпи по толщине слоя; невысокая производительность установки при сушке.

В качестве прототипа выбран способ [Будников Д.А. Интенсификация сушки зерна активным вентилированием с использованием электромагнитного поля СВЧ / автореферат дисс. на соиск. уч. степени к.т.н. - Зерноград, ФГОУ ВПО АЧГАА, 2007, 16 с.], заключающийся в том, что перед загрузкой в бункер активного вентилирования зерно подвергают воздействию СВЧ поля, что способствует перемещению влаги из центра к поверхности материала, обработанное СВЧ полем зерно загружают в бункер и вентилируют заданное время, затем дозированно, порциями выпускают из бункера, контролируют его влажность. Материал, достигший заданной влажности, направляют на технологическую линию дальнейшей обработки, а влажное зерно подвергают воздействию СВЧ поля и направляют обратно в бункер на досушку. Процесс повторяется циклически.

К недостаткам прототипа относятся: сохранение неравномерности сушки материала по слою; не использованный резерв по повышению производительности процесса и снижению его энергоемкости.

Указанные недостатки прототипа возникают из-за того, что истечение зерна из бункера осуществляется неравномерно. Первым из бункера истекает зерно, расположенное ближе к центральному воздуховоду. Оно в большей степени подсушено, чем расположенное к внешней стенке бункера, поэтому обладает большей текучестью. Таким образом, под действие поля СВЧ оно также попадает первым. Более подсушенный материал обрабатывается полем в первую очередь и направляется в бункер, затем обрабатывается мене подсушенный материал и также загружается в бункер. При загрузке в бункер зерно из разных слоев частично перемешивается, что приводит к снижению неравномерности влажности по слою. Однако значительная неравномерность влажности остается. Поскольку перемешивание зерна различной влажности, после воздействия поля СВЧ, происходит только в бункере активного вентилирования, то исключается эффект рециркуляции зерна, что снижает скорость сушки, увеличивает энергоемкость процесса.

Технической задачей предлагаемого изобретения является повышение равномерности вентилирования всей зерновой насыпи, снижение затрат энергии на процесс активного вентилирования зернового материала в бункере, увеличение производительности сушки.

Поставленная задача решается тем, что перед загрузкой в бункер активного вентилирования зернистый материал подвергают воздействию СВЧ поля, загружают в бункер и вентилируют заданное время, затем дозированно, порциями выпускают из бункера, контролируют его влажность, зернистый материал, достигший заданной влажности, направляют на технологическую линию дальнейшей обработки, а влажный материал подвергают воздействию СВЧ поля и направляют обратно в бункер на досушку, процесс повторяется циклически, дополнительно введены операции, в которых зернистый материал выпускают из бункера по вертикальным зонам из различных выпускных устройств, материал, поступающий из двух разных вертикальных зон бункера, направляют в зону воздействия СВЧ поля, там перемешивают и троекратно циклически воздействуют СВЧ полем, время воздействия полем в каждом цикле устанавливают таким, чтобы температура нагрева материала не превышала заданную величину, после первого и второго воздействий полем материал выдерживают в течение времени, необходимого для снижения температуры до заданного значения, после третьего воздействия полем зерно выдерживают требуемое время без всякого внешнего воздействия.

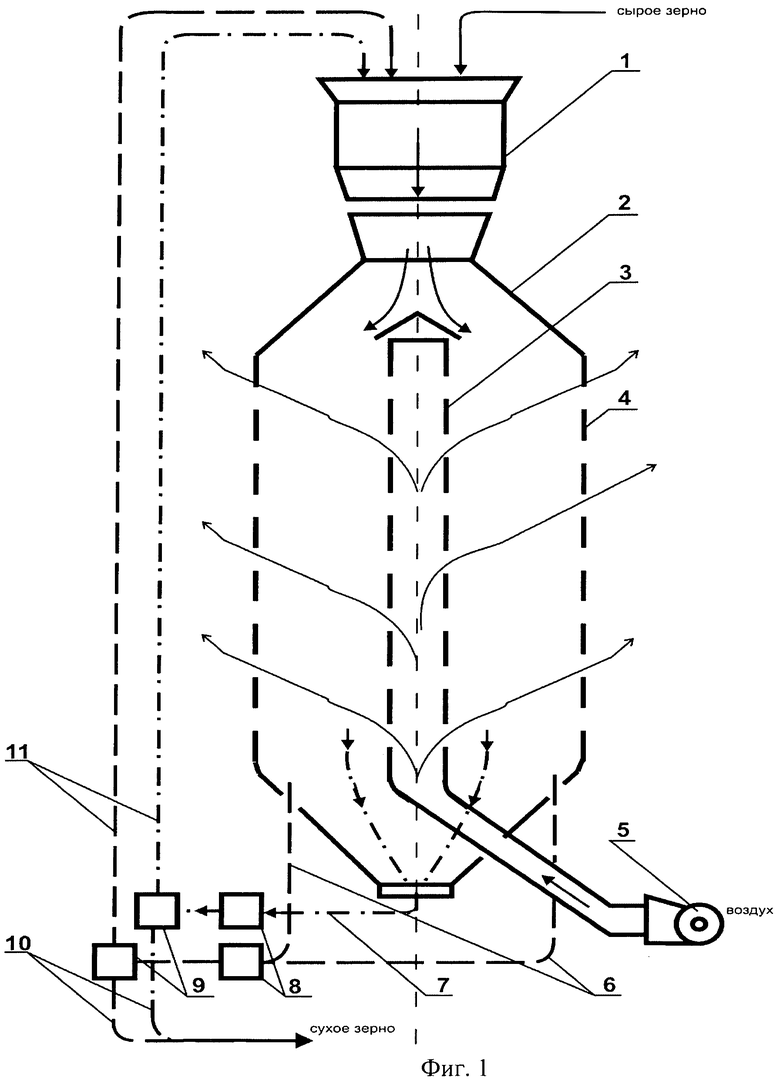

Изобретение поясняется чертежом. На фиг.1 приведена схема, поясняющая способ сушки. Сырое зерно подают в СВЧ активную зону 1, где на него воздействуют полем СВЧ. Время нахождения материала в СВЧ активной зоне выбирают таким, чтобы температура нагрева зерна не превысила предельного значения. Заданное значение температуры нагрева материала зависит от многих параметров, таких как обрабатываемая культура, исходная влажность обрабатываемого материала, технологическое назначение обрабатываемого материала, стратегические задачи обработки (максимальная производительность либо обеспечение минимальной энергоемкости процесса). Например, при обработке подсолнечника исходной влажностью 12% в режиме минимизации энергоемкости процесса температура, до которой осуществляется нагрев, ограничивается 40°С, при этом время воздействия зависит от удельной мощности (фронта излучения), обеспечиваемой конкретной установкой, и может составлять от 5 до 15 с; в случае обработки пшеницы кормового назначения исходной влажностью 20% в режиме интенсификации сушки (максимальной производительности) «заданная величина» температуры устанавливается на уровне 120°С, при этом время воздействия зависит от удельной мощности (фронта излучения), обеспечиваемой конкретной установкой, и может составлять от 30 до 90 с. Поэтому заданное значение времени нагрева материала не может быть постоянной величиной и устанавливается в процессе сушки оператором, или системой автоматики в каждом конкретном случае. Конкретные значения времени для различных культур зерна, их исходных влажностей получают экспериментальным путем. Полученные закономерности могут быть оформлены в виде таблиц, номограмм или уравнений регрессии, в зависимости от того, как будет осуществляться управление процессом сушки.

Обработка полем СВЧ приводит к перемещению влаги в зерне от его центра к поверхности, что снижает затраты энергии на сушку и увеличивает скорость процесса. После обработки полем СВЧ материал подают в бункер активного вентилирования 2. Зерно распределяется между центральным перфорированным воздуховодом 3 и внешней перфорированной стенкой бункера 4. После частичного заполнения бункера воздухозапорный клапан, расположенный в центральном воздуховоде, устанавливают ниже верхней кромки зерна и начинают процесс вентилирования. Атмосферный или подогретый калорифером воздух подают в центральный воздуховод вентилятором 5. Оттуда, через зерновой слой по радиусу бункера, воздух движется к внешней стенке цилиндра 4. Происходит вентилирование материала. При такой системе воздухораспределения первыми подсыхают слои зерна, расположенные ближе к центральному воздуховоду 3. Слои зерна, расположенные ближе к стенке внешнего цилиндра 4, могут даже незначительно увлажняться, поскольку происходит перенос влаги от зерна, расположенного ближе к стенке внутреннего воздуховода. Возникает значительная неравномерность влажности материала по радиальной толщине слоя. По истечении заданного времени вентилирования, когда подсушатся до требуемой влажности слои зерна, расположенные ближе к центральному воздуховоду, через выпускное устройство выпускают из бункера вертикальные слои зерна 6, расположенные ближе к внешнему цилиндру. На фиг.1 для наглядности показаны два потока движения материала, расположенного ближе к внешней стенке цилиндра. В реальных установках активного вентилирования это зависит от конструктивных особенностей бункера. В них может быть как несколько выпускных устройств, так и одно, к которому элементы конструкции бункера направляют вертикальные слои зерна, расположенные ближе к внешней стенке цилиндра. Конструкция бункера может позволять избирательно выпускать зерно более чем из двух вертикальных слоев. Одновременно начинают выпускать материал, расположенный ближе к центральному воздуховоду 3. Соотношение объемов выпускаемого влажного 6 и подсушенного 7 зерна зависит от исходной влажности материала, загруженного в бункер, влажности зерна возле центрального воздуховода, критерия управления процессом активного вентилирования. Влажность выпускаемого зерна измеряют с помощью влагомеров 8. Если она соответствует требуемой конечной влажности, то материал с помощью заслонок 9 направляют в линию сухого зерна 10 для последующей обработки. Зерно, требующее досушки 11, направляют в СВЧ активную зону 1. Здесь зерно перемешивают, чтобы обеспечить равномерность обработки и повысить ее эффективность. Одновременно с перемешиванием зернистый материал подвергают воздействию СВЧ поля. СВЧ полем на материал воздействуют троекратно. Время воздействия поля устанавливают таким, чтобы температура нагрева зерна не превысила требуемого значения. Заданное значение температуры нагрева материала зависит от многих параметров, таких как обрабатываемая культура, исходная влажность обрабатываемого материала, технологическое назначение обрабатываемого материала, стратегические задачи обработки (максимальная производительность либо обеспечение минимальной энергоемкости процесса). Поэтому заданное значение времени воздействия поля (времени нагрева материала) не может быть постоянной величиной и устанавливается в процессе сушки оператором или системой автоматики в каждом конкретном случае. Конкретные значения времени для различных культур зерна, их исходных влажностей получают экспериментальным путем. Полученные закономерности могут быть оформлены в виде таблиц, номограмм или уравнений регрессии в зависимости от того, как будет осуществляться управление процессом сушки.

После первого и второго воздействий полем материал выдерживают в течение времени, необходимого для снижения температуры до заданного значения. В течение этого времени происходит перераспределение влаги между влажным и подсушенным зерном. Значение температуры, до которого необходимо проводить выдержку времени, определяется стратегическими задачами процесса сушки (максимальная производительность либо обеспечение минимальной энергоемкости процесса). Так, чем больше разница между начальным и конечным значением температуры в процессе выдержки, тем ниже энергетические затраты (энергоемкость процесса), но ниже производительность установки и наоборот, чем меньше разница, тем выше энергоемкость процесса сушки. Например, при сушке пшеницы кормового назначения начальной влажностью 19% в режиме минимальной энергоемкости процесса сушки выдержку производят до достижения обрабатываемым материалом температуры 45°С, при этом время выдержки зерна без воздействия поля может составлять 5…7 мин. При исходной влажности зерна 20% время выдержки уже будет составлять 8…10 мин. Поэтому заданное значение времени выдержки зерна без воздействия поля СВЧ не может быть постоянной величиной и устанавливается в процессе сушки оператором или системой автоматики в каждом конкретном случае. Конкретные значения времени для различных культур зерна, их исходных влажностей получают экспериментальным путем. Полученные закономерности могут быть оформлены в виде таблиц, номограмм или уравнений регрессии в зависимости от того, как будет осуществляться управление процессом сушки.

Экспериментально установлено, что после третьего воздействия полем на материал температуры его влажной и сухой составляющей выравниваются. Это говорит о том, что произошло выравнивание влажности между компонентами материала. Для этого зерно выдерживают без всякого воздействия требуемое время. Процесс рециркуляции закончен. Время, в течение которого необходимо проводить выдержку после третьего воздействия, определяется стратегическими задачами сушки (максимальная производительность либо обеспечение минимальной энергоемкости процесса), обрабатываемой культурой, исходной и текущей влажностью зернового материала. Так как зерно поступает из разных вертикальных зон бункера, то разница влажности между зерновками в смеси зерна может достигать значений 6 и более %. При этом сочетание влажностей просушенного и влажного зерна может быть очень разнообразным. Например, 14 и 20%, 15 и 21%, 16 и 22%, 17 и 23% и т.п. В каждом конкретном сочетании влажностей зерновок скорость перераспределения влаги между ними будет различной. Поэтому и время выдержки смеси зерна после третьего воздействия полем СВЧ в каждом случае должно быть разным. Поэтому заданное значение времени выдержки зерна после третьего воздействия поля СВЧ не может быть постоянной величиной и устанавливается в процессе сушки оператором или системой автоматики в каждом конкретном случае. Конкретные значения времени для различных культур зерна, их исходных влажностей получают экспериментальным путем. Полученные закономерности могут быть оформлены в виде таблиц, номограмм или уравнений регрессии в зависимости от того, как будет осуществляться управление процессом сушки.

Из СВЧ активной зоны 1 зернистый материал направляют в бункер активного вентилирования 2 для досушивания.

Предлагаемый способ проиллюстрируем следующим примером. На сушку в бункер подавали зерно исходной влажностью 22%. Зерно было фуражное, поэтому не было требований по сохранению его посевных качеств. Исходя из загруженности технологической линии послеуборочной обработки зерна установлено, что зерно должно быть просушено с максимальной производительностью установки, поэтому его температура нагрева в СВЧ активной зоне может быть доведена до 100°С. Для этого время работы магнетрона должно быть 60 с. После подогрева в СВЧ активной зоне зерно направляли в бункер активного вентилирования для сушки. Вентилирование зерна осуществляли атмосферным воздухом. Когда влажность вертикальных слоев зерна, близлежащих к центральному воздуховоду, стала равна 14%, влажность слоев зерна, расположенных ближе к наружному цилиндру бункера, была равна 21,5%. Зерно стали выпускать из бункера активного вентилирования через разные выпускные отверстия. Наружные слои - из одного, внутренние - из другого. Смесь сухого и влажного зерна подавали в СВЧ активную зону. Там эту смесь троекратно подвергали воздействию СВЧ поля. При этом время воздействия СВЧ полем установили 60 с, чтобы температура зерновок с максимальной влажностью не превысила значение в 100°С. Время между тремя воздействиями полем установили 2 мин. За это время температура смеси снизилась до 90°С. Время выдержки зерна после третьего воздействия полем СВЧ установили 8 мин. За это время температура смеси снизилась до 70°С. Влажность зерна в смеси выровнялась.

Далее зерно из СВЧ активной зоны направили в бункер активного вентилирования. В межзерновом пространстве находилась влага, вытесненная из влажного зерна, и она легко удалилась при последующем активном вентилировании. Сухое зерно приняло влагу, которая также легко удалилась при активном вентилировании.

Предлагаемый способ сушки зерна в бункерах активного вентилирования имеет следующие преимущества: снижается неравномерность высыхания зерна по слою; увеличивается производительность установки; снижается энергоемкость процесса; осуществляется дезинфекция зерна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ЗЕРНА В БУНКЕРАХ АКТИВНОГО ВЕНТИЛИРОВАНИЯ ПНЕВМОПОТОКОМ | 2018 |

|

RU2679698C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ОБРАБОТКИ ЗЕРНА И КОРМОВ | 2010 |

|

RU2459166C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ЗЕРНА И ДРУГИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2468321C2 |

| Установка для сушки, обеззараживания зерна и предпосевной обработки семян | 2021 |

|

RU2764168C1 |

| СИСТЕМА МОНИТОРИНГА И ОЧИСТКИ ЗЕРНА ОТ СПОР ПЛЕСНЕВЫХ ГРИБОВ И МИКОТОКСИНОВ | 2011 |

|

RU2481892C2 |

| СПОСОБ ОБЕЗЗАРАЖИВАНИЯ ЗЕРНА И ПРОДУКТОВ ЕГО ПЕРЕРАБОТКИ | 2012 |

|

RU2501203C1 |

| БУНКЕР ДЛЯ ДИНАМИЧЕСКОГО ВЕНТИЛИРОВАНИЯ ЗЕРНА | 2020 |

|

RU2738535C1 |

| СПОСОБ СУШКИ И ХРАНЕНИЯ ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2228602C1 |

| УСТАНОВКА ДЛЯ СУШКИ УВЛАЖНЕННОЙ БИОМАССЫ | 1994 |

|

RU2111938C1 |

| Способ комбинированного обеззараживания зерна и семян с использованием СВЧ-энергии | 2017 |

|

RU2640288C9 |

Способ сушки зерна в бункерах активного вентилирования заключается в том, что перед загрузкой в бункер активного вентилирования зернистый материал подвергают воздействию СВЧ поля. После обработки полем СВЧ материал загружают в бункер и вентилируют заданное время, затем дозированно, порциями выпускают из бункера по вертикальным зонам из различных выпускных устройств, контролируют его влажность. Зернистый материал, достигший заданной влажности, направляют на технологическую линию дальнейшей обработки, а влажный материал направляют в зону воздействия СВЧ поля, там перемешивают, троекратно циклически воздействуют СВЧ полем и направляют обратно в бункер на досушку. Способ позволяет снизить неравномерность высыхания зерна по слою и увеличить производительность установки, осуществить дезинфекцию зерна. 1 пр., 1 ил.

Способ сушки зерна в бункерах активного вентилирования, заключающийся в том, что перед загрузкой в бункер активного вентилирования зернистый материал подвергают воздействию СВЧ-поля, загружают в бункер и вентилируют заданное время, затем дозировано, порциями выпускают из бункера, контролируют его влажность, зернистый материал, достигший заданной влажности, направляют на технологическую линию дальнейшей обработки, а влажный материал подвергают воздействию СВЧ-поля и направляют обратно в бункер на досушку, процесс повторяется циклически, отличающийся тем, что зернистый материал выпускают из бункера по вертикальным зонам из различных выпускных устройств, материал, поступающий из двух разных вертикальных зон бункера, направляют в зону воздействия СВЧ-поля, там перемешивают и троекратно циклически воздействуют СВЧ-полем, время воздействия полем в каждом цикле устанавливают таким, чтобы температура нагрева материала не превышала заданную величину, после первого и второго воздействий полем материал выдерживают в течение времени, необходимого для снижения температуры до заданного значения, после третьего воздействия полем зерно выдерживают требуемое время без всякого внешнего воздействия.

| Будников Д.А | |||

| Интенсификация сушки зерна активным вентилированием с использованием электромагнитного поля свч./Автореферат дис | |||

| на соиск | |||

| уч | |||

| степ | |||

| к.т.н | |||

| - ЗЕРНОГРАД: ФГОУ ВПО АЧГАА, 2007, с.1-16 | |||

| Станок для выделки полых бетонных камней | 1929 |

|

SU13728A1 |

| RU 94006054 A1, 20.06.1996 | |||

| Установка для испытания резино-металлических шарниров на прочность и усталость | 1948 |

|

SU84520A1 |

| DE 10111582 C1, 02.05.2002. | |||

Авторы

Даты

2013-04-27—Публикация

2011-09-19—Подача