Область техники

В этом изобретении обеспечивают катализатор и способ применения такого катализатора для обработки базовых смазочных масел с высоким содержанием серы и/или азота.

Уровень техники

Каталитическая депарафинизация в настоящее время является частью многих способов получения целевых углеводородных продуктов из базового сырья, имеющего подходящий диапазон температуры кипения. Каталитическая депарафинизация обеспечивает возможность превращения менее желательных молекул в базовом сырье в молекулы с более благоприятными свойствами для конкретного применения. Каталитическую депарафинизацию можно использовать для улучшения свойств базового сырья для образования смазочных масел. Каталитическую депарафинизацию также применяют в других областях, таких как улучшение свойств холодной текучести дизельного топлива.

Каталитическую депарафинизацию можно осуществлять либо путем крекинга молекул сырья, либо путем изомеризации молекул сырья. Катализаторы, с которыми выполняют депарафинизацию преимущественно путем крекинга, обладают тенденцией к получению продуктов с пониженным показателем вязкости и также обладают тенденцией к более низким выходам по сравнению с катализаторами, с которыми выполняют депарафинизацию преимущественно путем изомеризации. В результате катализаторы депарафинизации путем изомеризации являются предпочтительными во многих применениях.

Однако обычные катализаторы депарафинизации путем изомеризации подвержены отравлению вредными примесями серы и азота в сырье. В результате стадия гидрообработки или другая стадия предварительной обработки часто предшествует стадии каталитической депарафинизации, чтобы уменьшить содержание серы и/или азота в сырье. Даже со стадией предварительной обработки для удаления серы чувствительность катализаторов депарафинизации к отравлению серой или азотом ограничивает типы базового сырья, которое можно обрабатывать путем каталитической депарафинизации. К тому же, если происходит «сбой» реактора, так что сырье не обрабатывается должным образом на стадии предварительной обработки, может возникнуть необходимость замены катализатора депарафинизации, подвергнутого воздействию высоких концентраций серы или азота.

Альтернативой для сырья, содержащего высокие концентрации азота и серы, является депарафинизация сырья растворителем. Хотя депарафинизация растворителем эффективна для сырья с высокими концентрациями примесей, депарафинизация растворителем является намного более дорогостоящей по сравнению с каталитической депарафинизацией. Таким образом, существует потребность в разработке каталитической депарафинизации для депарафинизации сырья с высокой концентрацией примесей.

Краткое описание изобретения

В одном воплощении обеспечивали нанесенный катализатор, который включает цеолит, имеющий отношение SiO2:Al2O3, составляющее 100 или менее, металлический компонент гидрирования и связующее из оксида металла, имеющее площадь поверхности 100 м2/г или менее, в порошкообразной форме перед формовкой нанесенного катализатора. Цеолит и связующее из оксида металла объединено с образованием нанесенного катализатора.

В другом воплощении обеспечивали нанесенный катализатор, который включает цеолит, имеющий отношение SiO2:Al2O3, составляющее 100 или менее, металлический компонент гидрирования и связующее из оксида металла. Нанесенный катализатор имеет отношение площади поверхности цеолита к внешней площади поверхности по меньшей мере 80:100.

Краткое описание чертежей

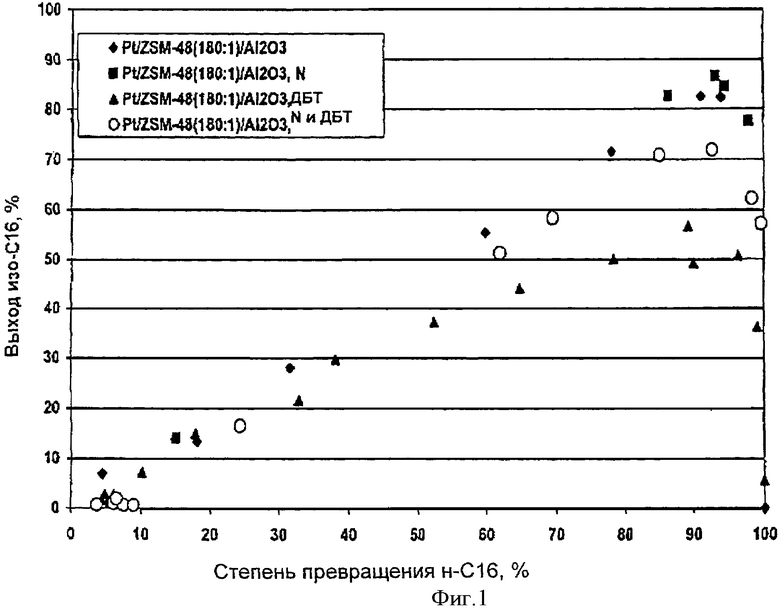

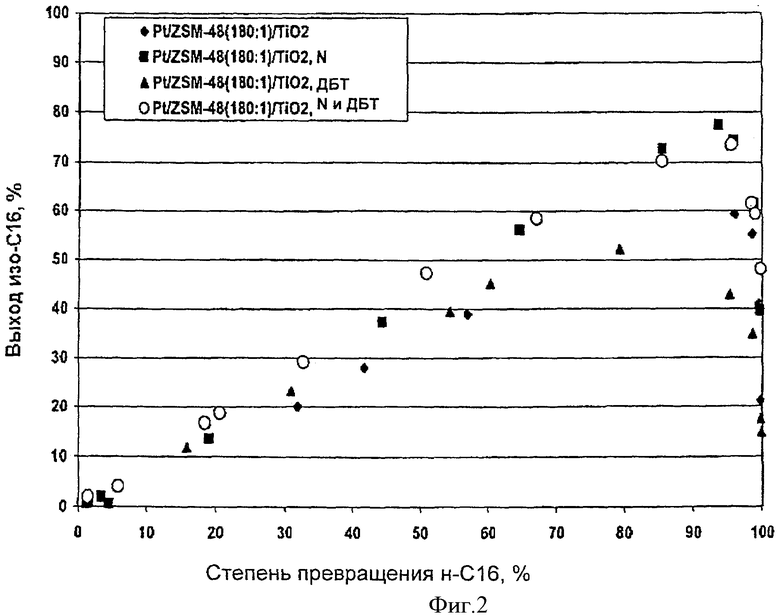

На Фиг.1 и Фиг.2 показана активность сравнительных катализаторов.

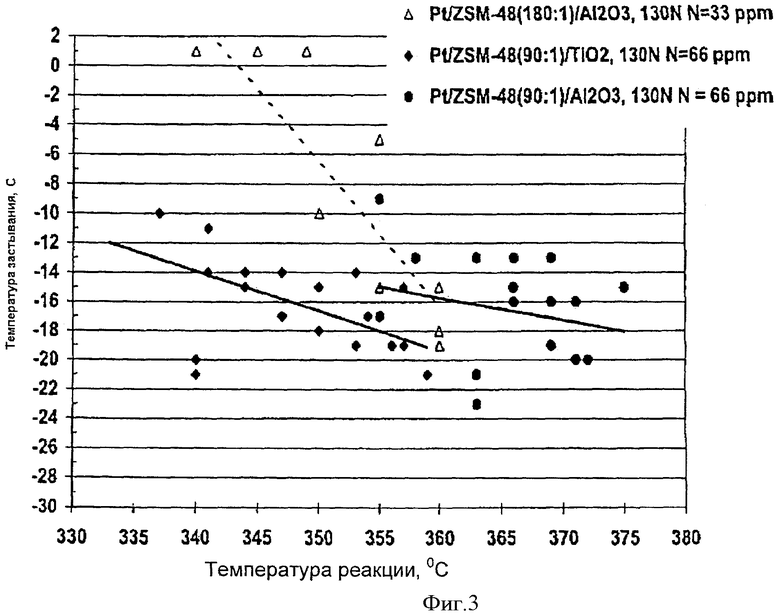

На Фиг.3 показана взаимосвязь между температурой гидроочистки и температурой застывания для различных катализаторов.

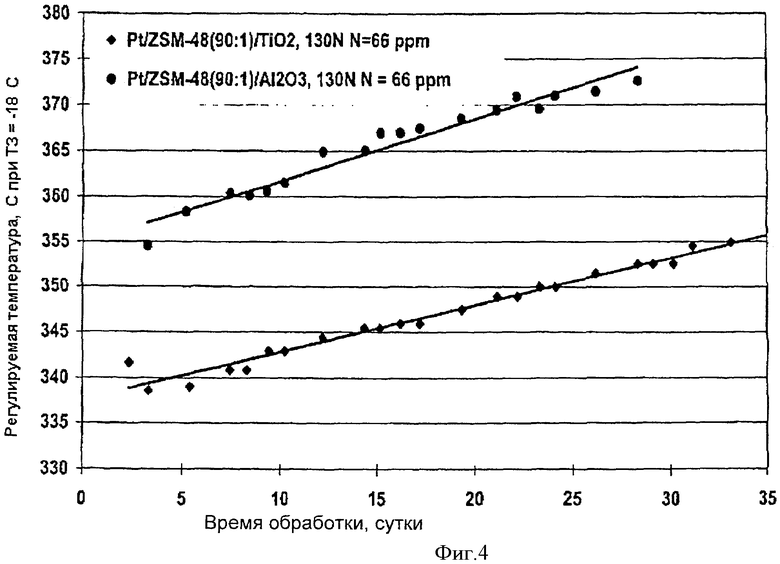

На Фиг.4 показана скорость старения различных катализаторов.

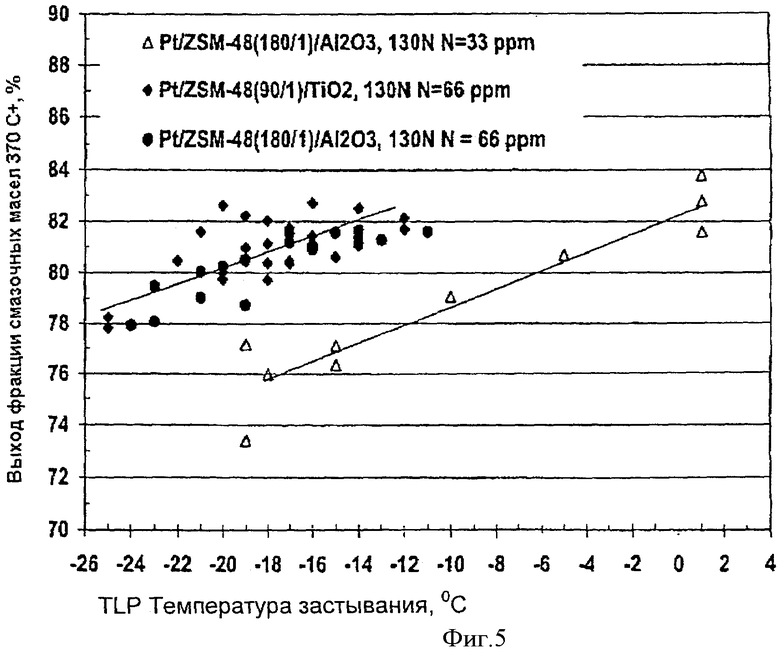

На Фиг.5 показан выход продукта гидроочистки для различных катализаторов.

Подробное описание предпочтительных воплощений

В различных воплощениях изобретение обеспечивает катализатор, подходящий для депарафинизации углеводородного сырья, включающего кислое сырье, содержащее высокие концентрации серы и/или азота. Катализаторы изобретения обеспечивают преимущество в активности по сравнению с обычными катализаторами депарафинизации в присутствии высокого содержания серы или высокого содержания азота в подаваемом сырье. Этого преимущества достигают путем использования цеолита, имеющего низкое отношение диоксида кремния к оксиду алюминия и формованного с использованием связующего, имеющего низкую площадь поверхности. Альтернативно этого преимущества достигают путем использования цеолита с низким отношением диоксида кремния к оксиду алюминия и имеющего высокое отношение площади поверхности цеолита к внешней площади поверхности. Катализатор депарафинизации дополнительно включает функцию металла гидрирования, такого как металл Группы VIII, предпочтительно такого, как благородный металл Группы VIII. Предпочтительно катализатор депарафинизации представляет собой катализатор с одноразмерными 10-членными кольцами, такой как ZSM-48 или ZSM-23.

В этом изобретении неожиданно обнаружено, что использование сочетание цеолита с низким отношением диоксида кремния к оксиду алюминия и связующего с требуемой площадью поверхности улучшает каталитическую активность катализаторов депарафинизации. В одном воплощении сочетание цеолита, имеющего достаточно низкое отношение диоксида кремния к оксиду алюминия и связующего, имеющего низкую площадь поверхности, обеспечивает улучшение процесса. В другом воплощении улучшение каталитической активности основано на обеспечении формованного катализатора, который включает цеолит с низким отношением диоксида кремния к оксиду алюминия и который также имеет требуемое отношение внешней площади поверхности к площади поверхности цеолита.

Внешняя площадь поверхности и площадь поверхности цеолита относятся к одному способу характеристики общей площади поверхности катализатора. Эти площади поверхности вычисляют на основе анализа данных порометрии, измеренной по азоту с использованием метода БЭТ для измерения площади поверхности. В предшествующих работах показано, что отношение содержания цеолита к содержанию связующего в катализаторе можно определить из измерений по БЭТ. (См., например, Johnson, M. F. L, Jour. Catal., 52, 425, 1978). В обсуждении ниже «внешняя площадь поверхности» относится к площади поверхности, которую полагают относящейся к связующему в катализаторе, в то время как «площадь поверхности цеолита» относится к площади поверхности, которую полагают относящейся к цеолиту или другому катализатору депарафинизации в измерениях по БЭТ.

Одним из преимуществ катализаторов по изобретению является то, что широкое многообразие потоков углеводородного сырья можно обрабатывать без ухудшения функциональности и/или характеристики катализатора. Подходящие потоки сырья для использования с катализаторами по изобретению могут представлять собой керосин, дизельное топливо, сырьевые смазочные масла и другие потоки продуктов перегонки, включая парафинсодержащие потоки, такие как сырье, полученное из сырой нефти, горючих сланцев и нефтеносных песков. Также можно обрабатывать синтетическое сырье, такое как сырье, полученное из способа Фишера-Тропша. Обычно парафинсодержащее сырье для получения смазочных базовых масел имеет начальные температуры кипения примерно 315°С или выше и включает такие виды сырья, как слабо крекированная нефть, продукты гидрокрекинга, очищенные нефтепродукты, гидрообработанные масла, атмосферные газойли, вакуумные газойли, газойли коксования, остатки атмосферной и вакуумной перегонки, деасфальтированные масла, сырые парафины и парафины Фишера-Тропша. Такое сырье можно получать из перегонных колонн (атмосферных и вакуумных), установок гидрокрекинга, установок гидроочистки и блоков экстракции растворителем, и содержание в нем парафинов может составлять до 50% или более. Подходящие потоки сырья также могут включать ароматические соединения, такие как потоки, содержащие до 10 масс.% ароматических соединений, или такие как потоки, содержащие до 25 масс.% ароматических соединений, или такие как потоки, содержащие до 50 масс.% ароматических соединений.

В другом воплощении преимущество катализатора по изобретению состоит в способности поддерживать каталитическую активность в присутствии повышенных концентраций азота и серы. Обычные катализаторы часто требуют предварительной обработки потока сырья для уменьшения содержания азота до нескольких частей на млн (ppm) и содержания серы до менее нескольких сотен частей на млн. В противоположность этому потоки углеводородного сырья, содержащие до 0,2 масс.% азота исходя из массы потока и до 3,0 масс.% серы, можно эффективно обрабатывать, используя катализаторы по изобретению. В одном воплощении содержание серы в потоке сырья может составлять по меньшей мере 0,05 масс.% серы, или по меньшей мере 0,1 масс.%, или по меньшей мере 0,5 масс.%, или по меньшей мере 1 масс.%, или по меньшей мере 2 масс.%, или по меньшей мере 3 масс.%. В другом воплощении содержание азота в потоке сырья может составлять по меньшей мере 25 масс. частей на млн, или по меньшей мере 50 масс. частей на млн, или по меньшей мере 100 масс. частей на млн, или по меньшей мере 250 масс. частей на млн, или по меньшей мере 500 масс. частей на млн. Содержания серы и азота можно измерить стандартными методами ASTM, D2622 и D4629 соответственно.

Предпочтительно катализаторы по изобретению представляют собой цеолиты, которые выполняют депарафинизацию преимущественно путем изомеризации углеводородного сырья. Более предпочтительно катализаторы представляют собой цеолиты с одноразмерной пористой структурой. Подходящие катализаторы включают цеолиты с 10-членными кольцами, такие как EU-1, ZSM-35 (или ферриерит), ZSM-11, ZSM-57, NU-87, SAPO-11 и ZSM-22. Предпочтительными материалами являются EU-2, EU-11, ZBM-30, ZSM-48 или ZSM-23. ZSM-48 и ZSM-23 являются наиболее предпочтительными. Заметим, что цеолит, обладающий структурой ZSM-23 с отношением диоксида кремния к оксиду алюминия от примерно 20:1 до примерно 40:1, могут иногда называть SSZ-32. Другие молекулярные сита, которые имеют структуру, подобную приведенным выше материалам, включают Theta-1, NU-10, EU-13, KZ-1 и NU-23.

В воплощениях, в которых катализатор сформован с использованием связующего с низкой площадью поверхности, связующее с низкой площадью поверхности представляет собой связующее с площадью поверхности, составляющей 100 м2/г или менее, или 80 м2/г или менее, или 60 м2/г или менее.

В воплощениях, в которых катализатор имеет требуемое отношение площади поверхности цеолита к внешней площади поверхности, площадь поверхности цеолита приблизительно равна или больше внешней площади поверхности. В одном воплощении отношение площади поверхности цеолита к внешней площади поверхности составляет по меньшей мере 80:100, или по меньшей мере 90:100, или по меньшей мере 95:100. Предпочтительно отношение площади поверхности цеолита к внешней площади поверхности составляет по меньшей мере 100:100 (1:1), или по меньшей мере 105:100, по меньшей мере 110:100, или по меньшей мере 115:100.

В одном воплощении отношение диоксида кремния к оксиду алюминия в цеолите также составляет небольшую величину. Предпочтительно отношение диоксида кремния к оксиду алюминия в цеолите составляет 100:1 или менее, или 85:1 или менее, или 75:1 или менее, или 70:1 или менее. В различных воплощениях отношение диоксида кремния к оксиду алюминия, соответствующее «небольшой величине», слегка изменяется. Например, в одном воплощении, в котором цеолитом представляет собой ZSM-23 (или его структурный эквивалент), отношение диоксида кремния к оксиду алюминия может составлять 75:1 или менее, или 50:1 или менее, или 40:1 или менее.

Цеолит можно объединить со связующим любым удобным образом. Например, связанный катализатор можно получить из порошков, как цеолита, так и связующего, объединяя и перемалывая порошки с добавлением воды с образованием смеси и затем экструдируя смесь с получением связанного катализатора требуемого размера. Также можно использовать экструзионные добавки для модифицирования свойств текучести при экструзии смеси цеолита и связующего.

В еще одном воплощении также можно использовать связующее, состоящее из двух или более оксидов металлов. В таком воплощении массовое процентное содержание связующего с низкой площадью поверхности предпочтительно больше массового процентного содержания связующего с более высокой площадью поверхности. Например, в катализаторе, который состоит из 65 масс.% цеолита и 35 масс.% связующего, состоящего из двух или более оксидов металлов, предпочтительно иметь по меньшей мере 20 масс.% связующего с более низкой площадью поверхности. Альтернативно, если оба оксида металла, используемые для образования смешанного связующего из оксидов металлов, имеют достаточно низкую площадь поверхности, доля каждого оксида металла в связующем менее важна. Когда используют два или более оксидов металлов для образования связующего, два оксида металла можно ввести в катализатор любым удобным способом. Например, одно связующее можно смешать с цеолитом в течение образования цеолитового порошка, такого как сушка распылением. Высушенный распылением порошок цеолит/связующее можно затем смешать со вторым связующим оксидом металла перед экструзией.

Не ограничиваясь какой-либо конкретной теорией, полагают, что использование связующего с низкой площадью поверхности и/или формованного катализатора с высоким отношением площади поверхности цеолита к внешней площади поверхности обеспечивает некоторые преимущества. Полагают, что по меньшей мере одно из преимуществ состоит в том, что катализаторы по изобретению обеспечивают возможность размещения более высокого процентного содержания металлических компонентов в цеолитовой части катализатора, в противоположность этому содержанию, размещенному на связующем. Это приводит к повышенной концентрации металлов внутри пор цеолита, где металлы защищены от некоторого количества вредных примесей серы и азота в потоке сырья. Металлы, которые размещены на цеолитовой части катализатора, могут быть размещены либо на наружной поверхности цеолита, либо металлы могут быть расположены внутри пор в цеолите. Из-за стерических эффектов металлы внутри пор цеолита, образованных 10-членными кольцами, не подвергаются воздействию объемных молекул в потоке сырья, таких как молекулы, содержащие ароматические кольца. Многие обычные молекулы в сырье, несущие атомы серы или азота, являются молекулами, которые также включают кольца и/или объемные функциональные группы. Такие молекулы не могут легко проходить в поры цеолита, образованные 10-членными кольцами, которые поэтому защищают металлы внутри поры от взаимодействия с вредными примесями серы и/или азота.

Не ограничиваясь какой-либо конкретной теорией, второе предложенное преимущество состоит в том, что использование связующего с низкой площадью поверхности и/или формованного катализатора с высоким отношением площади поверхности цеолита к внешней площади поверхности предположительно увеличивает доступ к активным центрам цеолита (например, кислотным активным центрам). Особенно для объемного сырья, ожидают, что повышенный доступ к активным центрам цеолита приведет к общему увеличению активности.

В различных воплощениях катализаторы по изобретению дополнительно включают металлический компонент гидрирования. Металлический компонент гидрирования обычно представляет собой металл Группы VI и/или Группы VIII. Предпочтительно металлический компонент гидрирования представляет собой благородный металл Группы VIII. Более предпочтительно металлический компонент гидрирования представляет собой Pt, Pd или их смесь.

Металлический компонент гидрирования можно добавлять к катализатору любым удобным образом. Одной технологией добавления металлического компонента гидрирования является начальное увлажнение. Например, после объединения цеолита и связующего объединенный цеолит и связующее можно экструдировать в частицы катализатора. Эти частицы катализатора можно затем подвергнуть воздействию раствора, содержащего подходящий металлический предшественник. Альтернативно, металл можно добавить к катализатору путем ионного обмена, при котором предшественник металла добавляют в смесь цеолита (или цеолита и связующего) перед экструзией.

Одним примером катализатора депарафинизации, подходящего для использования в заявленном изобретении, является ZSM-48 с отношением SiO2:Al2O3 менее 110, предпочтительно от примерно 70 до примерно 110. В приведенных ниже воплощениях кристаллы ZSM-48 описаны различным образом с использованием терминов: кристаллы «в синтезированной форме», которые еще содержат органический темплат, обожженные кристаллы, такие как натриевая форма кристаллов ZSM-48, или обожженные кристаллы, подвергнутые ионному обмену, такие как водородная форма ZSM-48 кристаллов.

Кристаллы ZSM-48 после удаления структурного направляющего агента имеют особую морфологию и молярный состав согласно общей формуле

(n) SiO2:Al2O3,

где n составляет от 70 до 110, предпочтительно от 80 до 100, более предпочтительно от 85 до 95. В другом воплощении n составляет по меньшей мере 70, или по меньшей мере 80, или по меньшей мере 85. В еще одном воплощении n составляет 110 или менее, или 100 или менее, или 95 или менее. В других воплощениях Si может быть заменен Ge, a Al может быть заменен Ga, В, Fe, Ti, V и Zr.

В синтезированной форме кристаллы ZSM-48 получают из смеси, содержащей диоксид кремния, оксид алюминия, основание и направляющий агент - соль гексаметония. В одном воплощении молярное отношение структурный направляющий агент: диоксид кремния в смеси составляет менее 0,05, или менее 0,025, или менее 0,022. В другом воплощении молярное отношение структурный направляющий агент: диоксид кремния в смеси составляет по меньшей мере 0,01, или по меньшей мере 0,015, или по меньшей мере 0,016. В еще одном воплощении молярное отношение структурный направляющий агент: диоксид кремния в смеси составляет от 0,015 до 0,025, предпочтительно от 0,016 до 0,022. В одном воплощении кристаллы ZSM-48 в синтезированной форме имеют молярное отношение диоксид кремния: оксид алюминия от 70 до 110. В еще одном воплощении кристаллы ZSM-48 в синтезированной форме имеют молярное отношение диоксид кремния: оксид алюминия по меньшей мере 70, или по меньшей мере 80, или по меньшей мере 85. В еще одном воплощении кристаллы ZSM-48 в синтезированной форме имеют молярное отношение диоксид кремния: оксид алюминия 110 или менее, или 100 или менее, или 95 или менее. Для любого данного состава кристаллов ZSM-48 в синтезированной форме молярный состав содержит диоксид кремния, оксид алюминия и направляющий агент. Следует отметить, что кристаллы ZSM-48 в синтезированной форме могут иметь молярные отношения, немного отличающиеся от молярных отношений реагентов реакционной смеси, используемой для получения синтезированной формы. Этот результат может возникать из-за неполного включения 100% реагентов реакционной смеси в образующиеся (из реакционной смеси) кристаллы.

Цеолит ZSM-48 либо в обожженной, либо в синтезированной форме обычно образует агломераты небольших кристаллов, которые могут иметь размеры от примерно 0,01 до примерно 1 мкм. Эти небольшие кристаллы являются желательными, так как они обычно приводят к большей активности. Более мелкие кристаллы означают большую площадь поверхности, что приводит к большему числу активных каталитических центров на данное количество катализатора. Предпочтительно кристаллы ZSM-48 либо в обожженной, либо в синтезированной форме имеют морфологию, не содержащую нитевидных кристаллов. Под нитевидными подразумевают кристаллы, которые имеют отношение L/D>10/1, где L и D представляют собой длину и диаметр кристалла. В другом воплощении кристаллы ZSM-48 либо в обожженной, либо в синтезированной форме содержат небольшое количество игольчатых кристаллов или не содержат их вовсе. Под игольчатыми подразумевают кристаллы, которые имеют отношение L/D<10/1, предпочтительно менее 5/1, более предпочтительно от 3/1 до 5/1. СЭМ показывает, что кристаллы, полученные согласно используемым здесь способам, не содержат обнаруживаемых кристаллов, имеющих нитевидную или игольчатую морфологию. Эта морфология сама по себе или в сочетании с низкими отношениями диоксид кремния: оксид алюминия приводит к катализаторам, обладающим высокой активностью, а также требуемыми экологическими характеристиками.

Состав ZSM-48 получают из водной реакционной смеси, включающей диоксид кремния или силикатную соль, оксид алюминия или растворимую алюминатную соль, основание и направляющий агент. Для достижения требуемой морфологии кристаллов, реагенты в реакционной смеси имеют следующие молярные отношения:

SiO2:Al2O3 = от 70 до 110

H2O:SiO2 = от 1 до 500

ОН-:SiO2 = от 0,1 до 0,3

ОН-:SiO2 (предпочтительное) = от 0,14 до 0,18

темплат: SiO2 = от 0,01 до 0,05

темплат: SiO2 (предпочтительное) = от 0,015 до 0,025

В вышеприведенных отношениях два диапазона обеспечены как для отношения основание: диоксид кремния, так и для отношения структурный направляющий агент: диоксид кремния. Более широкие диапазоны для этих отношений включают смеси, которые приводят к образованию кристаллов ZSM-48 с некоторым количеством кеньяита и/или игольчатой морфологии. Для ситуаций, когда кеньяит и/или игольчатая морфология нежелательны, следует использовать предпочтительные диапазоны, как дополнительно проиллюстрировано ниже в примерах.

Источником диоксида кремния предпочтительно является осажденный диоксид кремния, и его выпускает Degussa. Другие источники диоксида кремния включают порошкообразный диоксид кремния, включающий осажденный диоксид кремния, такой как Zeosil®, и силикагели, кремневую кислоту, коллоидный диоксид кремния, такой как Ludox®, или растворенный диоксид кремния. В присутствии основания эти другие источники диоксида кремния могут образовывать силикаты. Оксид алюминия может находиться в форме растворимой соли, предпочтительно соли натрия, и его выпускает US Aluminate. Другие подходящие источники оксида алюминия включают другие соли алюминия, такие как хлорид, алкоголяты алюминия или гидратированный оксид алюминия, такой как гамма оксид алюминия, псевдобемит и коллоидный оксид алюминия. Основание, используемое для растворения оксида металла, может представлять собой любой гидроксид щелочного металла, предпочтительно гидроксид натрия или калия, гидроксид аммония, дичетвертичный гидроксид и подобные соединения. Направляющий агент представляет собой соль гексаметония, такую как дихлорид гексаметония, или гидроксид гексаметония. Анион (отличный от хлорида) может представлять собой другие анионы, такие как гидроксид, нитрат, сульфат, другой галогенид и т.п. Дихлорид гексаметония представляет собой дихлорид N,N,N,N',N',N'-гексаметил-1,6-гександиаммония.

В одном воплощении кристаллы, полученные синтезом по изобретению, имеют морфологию, не содержащую нитевидной морфологии. Нитевидная морфология является нежелательной, так как эта морфология кристаллов подавляет активность ZSM-48 в каталитической депарафинизации. В другом воплощении кристаллы, полученные синтезом по изобретению, имеют морфологию, содержащую небольшой процент кристаллов игольчатой морфологии. Количество кристаллов с игольчатой морфологией, присутствующих в кристаллах ZSM-48, может составлять 10% или менее, или 5% или менее, или 1% или менее. В альтернативном воплощении кристаллы ZSM-48 могут не содержать игольчатой морфологии. Небольшие количества игольчатых кристаллов предпочтительны для некоторых применений, так как полагают, что игольчатые кристаллы уменьшают активность ZSM-48 в некоторых типах реакций. Для получения требуемой морфологии высокой чистоты необходимо использовать отношения диоксид кремния: оксид алюминия, основание: диоксид кремния и направляющий агент: диоксид кремния в реакционной смеси согласно воплощениям изобретения. К тому же, если требуется состав, который не содержит кеньяита и/или не содержит игольчатой морфологии, необходимо использовать предпочтительные диапазоны.

Кристаллы ZSM-48 в синтезированной форме следует по меньшей мере частично высушить перед применением или дополнительной обработкой. Сушку можно осуществлять нагреванием при температурах от 100 до 400°С, предпочтительно от 100 до 250°С. Давление может быть атмосферным или ниже. Если сушку выполняют при условиях частичного вакуума, температуры могут быть ниже по сравнению с температурами, используемыми при атмосферном давлении.

Катализаторы обычно связывают связующим или матричным материалом перед применением. Связующие являются стойкими к температурам, требуемым при применении, и стойкими к истиранию. Связующие могут быть каталитически активными или неактивными и включать другие цеолиты, другие неорганические материалы, такие как глины, и оксиды металлов, такие как оксид алюминия, диоксид кремния, диоксид титана, диоксид циркония и алюмосиликат. Глины могут представлять собой каолин, бентонит и монтмориллонит, и они выпускаются в промышленности. Их можно смешивать с другими материалами, такими как силикаты. Другие пористые матричные материалы, дополнительно к алюмосиликатам, включают другие бинарные материалы, такие как магнийсиликат, торийсиликат, цирконийсиликат, бериллийсиликат и титансиликат, а также тройные материалы, такие как магнийалюмосиликат, торийалюмосиликат и цирконийалюмосиликат. Матрица может быть в форме совместного геля. Связанный ZSM-48 может составлять от 10 до 100 масс.% от ZSM-48 исходя из массы связанного ZSM-48, при этом остальное составляет связующее.

Кристаллы ZSM-48 как часть катализатора также можно использовать с металлическим компонентом гидрирования. Металлические компоненты гидрирования могут состоять из металлов Групп 6-12 периодической таблицы на основе системы ИЮПАК, имеющей Группы 1-18, предпочтительно Групп 6 и 8-10. Примеры таких металлов включают Ni, Mo, Co, W, Mn, Cu, Zn, Ru, Pt или Pd, предпочтительно Pt или Pd. Также можно использовать смеси металлов гидрирования, такие как Со/Мо, Ni/Mo, Ni/W и Pt/Pd, предпочтительно Pt/Pd. Количество металла или металлов гидрирования может составлять от 0,1 до 5 масс.% исходя из массы катализатора. В одном воплощении количество металла или металлов составляет по меньшей мере 0,1 масс.%, или по меньшей мере 0,25 масс.%, или по меньшей мере 0,5 масс.%, или по меньшей мере 0,6 масс.%, или по меньшей мере 0,75 масс.%. В другом воплощении количество металла или металлов составляет 5 масс.% или менее, или 4 масс.% или менее, или 3 масс.% или менее, или 2 масс.% или менее, или 1 масс.% или менее. Способы введения металла в катализатор ZSM-48 хорошо известны и включают, например, пропитку катализатора ZSM-48 солью металла-компонента гидрирования и нагревание. Катализатор ZSM-48, содержащий металл гидрирования, также может быть сульфидированным перед применением. Катализатор также можно обработать паром перед применением.

Высокочистые кристаллы ZSM-48, изготовленные по приведенным выше воплощениям, обладают относительно низким отношением диоксид кремния:оксид алюминия. Это более низкое отношение диоксид кремния:оксид алюминия означает, что настоящие катализаторы являются более кислотными. Несмотря на эту повышенную кислотность они обладают повышенной активностью и селективностью, а также обеспечивают превосходные выходы продукта. Они также обладают экологическими преимуществами с точки зрения влияний на здоровье кристаллической формы, и кристаллы небольшого размера также имеют преимущества для активности катализатора.

Для катализаторов по изобретению, которые включают ZSM-23, можно использовать любой подходящий способ получения ZSM-23 с низким отношением SiO2:Al2O3. В US 5332566 представлен пример способа синтеза, подходящего для получения ZSM-23 с низким отношением SiO2:Al2O3. Например, направляющий агент, подходящий для получения ZSM-23, можно образовать путем метилирования иминобиспропиламина избытком йодометана. Метилирования достигают путем добавления по капле йодометана к иминобиспропиламину, который сольватирован в чистом этаноле. Смесь нагревают в сосуде с обратным холодильником до температуры 77°С в течение 18 часов. Полученный твердый продукт фильтруют и промывают чистым этанолом.

Направляющий агент, полученный вышеописанным способом, затем можно смешать с коллоидным золем диоксида кремния (30% SiO2), источником оксида алюминия, источником щелочных катионов (таких, как Na или К) и деионизированной водой для образования гидрогеля. Источник оксида алюминия может быть любым подходящим источником, таким как сульфат алюминия или алюминат натрия. Раствор затем нагревают до температуры кристаллизации, например 170°С, и полученные кристаллы ZSM-23 сушат. Кристаллы ZSM-23 затем можно объединить со связующим с низкой площадью поверхности для образования катализатора по изобретению.

Пример 1. 0,6 масс.% Pt (начальное увлажнение) на 65/35 ZSM-48(90/1)/TiO2

65% ZSM-48 (90/1) и 35% диоксида титана экструдировали с получением частиц с четырьмя выступающими частями (quadrulobe) размером в 0,16 мм (1/16 дюйма). Экструдат предварительно обжигали в N2 при 538°С (1000°F) и подвергали ионному обмену с ионом аммония посредством 1 Н нитрата аммония и затем сушили при 121°С (250°F), после чего обжигали на воздухе при 538°С (1000°F). Затем в экструдат вводили 0,6 масс.% Pt путем пропитки методом начального увлажнения нитратом тетрааминплатины, сушили при 121°С (250°F) и обжигали на воздухе при 360°С (680°F) в течение 3 часов. В таблице 1 представлена площадь поверхности экструдата в зависимости от порометрии по N2.

Использовали систему с микроавтоклавом периодического действия для определения активности вышеуказанного катализатора. Катализатор восстанавливали в водороде, затем добавляли 2,5 грамма 130N сырья (температура помутнения 31). Реакцию проводили при 2,76 МПа (400 фунтов на кв. дюйм), при 330°С, в течение 12 часов. Температуры помутнения определяли для двух объемных скоростей сырья. Результаты представлены в таблице 2.

Пример 2. 0,6 масс.% Pt (начальное увлажнение) на 65/35 ZSM-48(90/1)/Al2O3 (сравнительный)

65% ZSM-48 (90/1) и 35% Al2O3 экструдировали с получением частиц с четырьмя выступающими частями (quadrulobe), с размером 0,16 мм (1/16 дюйма). Экструдат предварительно обжигали в N2 при 538°С (1000°F) и подвергали ионному обмену с ионом аммония посредством 1 Н нитрата аммония и затем сушили при 121°С (250°F), после чего обжигали на воздухе при 538°С (1000°F). Затем экструдат обрабатывали паром (в течение 3 часов при 477°С (890°F)). В экструдат затем вводили 0,6 масс.% Pt путем пропитки методом начального увлажнения нитратом тетрааминплатины, сушили при 121°С (250°F) и обжигали на воздухе при 360°С (680°F) в течение 3 часов. В таблице 1 представлена площадь поверхности экструдата в зависимости от порометрии по N2.

Использовали систему с микроавтоклавом периодического действия для определения активности описанного выше катализатора. Катализатор восстанавливали в водороде, затем добавляли 2,5 грамма 130N сырья. Реакцию проводили при 2,76 МПа (400 фунтов на кв. дюйм), при 330°С в течение 12 часов. Температуры помутнения определяли для двух объемных скоростей сырья. Результаты представлены в таблице 2.

Пример 3. 0,6 масс.% Pt (начальное увлажнение) на 80/20 ZSM-48(90/1)/SiO2

80% ZSM-48 (90/1) и 20% SiO2 экструдировали с получением частиц с четырьмя выступающими частями (quadrulobe) размером 0,16 мм (1/16 дюйма). Экструдат предварительно обжигали в N2 при 538°С (1000°F) и подвергали ионному обмену с ионом аммония посредством 1 Н нитрата аммония и затем сушили при 121°С (250°F), после чего обжигали на воздухе при 538°С (1000°F). Затем в экструдат вводили 0,6 масс.% Pt путем пропитки методом начального увлажнения нитратом тетрааминплатины, сушили при 121°С (250°F) и обжигали на воздухе при 360°С (680°F) в течение 3 часов. В таблице 1 представлена площадь поверхности экструдата в зависимости от порометрии по N2.

Использовали систему с микроавтоклавом периодического действия для определения активности вышеуказанного катализатора. Катализатор восстанавливали в водороде, затем добавляли 2,5 грамма 130N сырья. Реакцию проводили при 2,76 МПа (400 фунтов на кв. дюйм), при 330°С, в течение 12 часов. Температуры помутнения определяли для двух объемных скоростей сырья. Результаты представлены в таблице 2.

Пример 4. 0,6 масс.% Pt (начальное увлажнение) на 65/35 ZSM-48(90/1)/Тэта-оксид алюминия

Псевдобемитный оксид алюминия обжигали при 1000°С для превращения его в тета-фазу с более низкой площадью поверхности по сравнению с гамма-фазой оксида алюминия, использованной в качестве связующего в вышеприведенном примере 2. 65% ZSM-48 (90/1) и 35% обожженного оксида алюминия экструдировали с 0,25% ПВА с получением частиц с четырьмя выступающими частями (quadrulobe) размером 0,16 мм (1/16 дюйма). Экструдат предварительно обжигали в N2 при 510°С (950°F) и подвергали ионному обмену с ионом аммония посредством 1 Н нитрата аммония и затем сушили при 121°С (250°F), затем обжигали на воздухе при 538°С (1000°F). Затем в экструдат вводили 0,6 масс.% Pt путем пропитки методом начального увлажнения нитратом тетрааминплатины, сушили при 121°С (250°F) и обжигали на воздухе при 360°С (680°F) в течение 3 часов. В таблице 1 представлена площадь поверхности экструдата в зависимости от порометрии по N2.

Использовали систему с микроавтоклавом периодического действия для определения активности вышеуказанного катализатора. Катализатор восстанавливали в водороде, затем добавляли 2,5 грамма 130N. Реакцию проводили при 2,76 МПа (400 фунтов на кв. дюйм), при 330°С, в течение 12 часов. Температуры помутнения определяли для двух объемных скоростей сырья. Результаты представлены в таблице 2.

Пример 5. 0,6 масс.% Pt (начальное увлажнение) на 65/35 ZSM-48(90/1)/диоксид циркония

65% ZSM-48 (90/1) и 35% диоксида циркония экструдировали с получением частиц с четырьмя выступающими частями (quadrulobe) размером 0,16 мм (1/16 дюйма). Экструдат предварительно обжигали в N2 при 538°С (1000°F) и подвергали ионному обмену с ионом аммония посредством 1 Н нитрата аммония, и затем сушили при 121°С (250°F), после чего обжигали на воздухе при 538°С (1000°F). Затем в экструдат вводили 0,6 масс.% Pt путем пропитки методом начального увлажнения нитратом тетрааминплатины, сушили при 121°С (250°F) и обжигали на воздухе при 360°С (680°F) в течение 3 часов. В таблице 1 представлена площадь поверхности экструдата в зависимости от порометрии по N2.

Использовали систему с микроавтоклавом периодического действия для определения активности вышеуказанного катализатора. Катализатор восстанавливали в водороде, затем добавляли 2,5 грамма 130N. Реакцию проводили при 2,76 МПа (400 фунтов на кв. дюйм), при 330°С, в течение 12 часов. Температуры помутнения определяли для двух объемных скоростей сырья. Результаты представлены в таблице 2.

В таблице 1 показано, что все катализаторы по примерам 1, 3, 4 и 5 имеют площадь поверхности цеолита, которая по меньшей мере приблизительно сравнима с внешней площадью поверхности.

Заметим, что в таблице 2 величина -45°С представляет нижний предел диапазона измерений для прибора, используемого для измерения температуры помутнения. Полагают, что измерения температуры помутнения, обозначенные звездочкой, представляют предел обнаружения прибора, а не действительное значение температуры помутнения обрабатываемого сырья. Как показано в таблице 2, со всеми катализаторами с площадью поверхности цеолита, которая по меньшей мере приблизительна сравнима с внешней площадью поверхности, получают продукт с наиболее низкой обнаруживаемой температурой помутнения при объемной скорости примерно 0,75. Наоборот, с катализатором из примера 2, имеющим более высокую внешнюю площадь поверхности, получали температуру помутнения только -26 для объемной скорости примерно 0,75. Заметим, что оксиду алюминия, используемому для образования катализатора в примере 2, также соответствует связующее с высокой площадью поверхности. При более высокой объемной скорости, равной примерно 1,0, со всеми катализаторами, включающими связующее с низкой площадью поверхности также получали хорошие результаты.

Пример 6. Катализаторы гидродепарафинизации с высокими отношениями диоксида кремния к оксиду алюминия (сравнительный).

Дополнительную оценку катализаторов проводили на сравнительных катализаторах, содержащих цеолит с высоким отношением диоксида кремния к оксиду алюминия. Был приготовлен катализатор 0,6 масс.% Pt на 65/35 ZSM-48 (180/1)/TiO2 согласно нижеописанной процедуре. Также приготовили соответствующий образец с использованием Al2O3 вместо TiO2, с которым получили катализатор 0,6 масс.% Pt на 65/35 ZSM-48(180/1)/Al2O3.

В экструдат, состоящий из 65% (180/1 Si/Al2) ZSM-48 и 35% диоксида титана (50 г), вводили 0,6 масс.% Pt путем пропитки методом начального увлажнения нитратом тетрааминплатины, сушили при 121°С (250°F) и обжигали на воздухе при 360°С (680°F) в течение 3 часов. Как показано выше в таблице 1, связующее TiO2 обеспечивает формованный катализатор с высоким отношением площади поверхности цеолита к внешней площади поверхности. Связующее TiO2 также обеспечивает более низкую кислотность, чем связующее Al2O3.

Два вышеописанных катализатора использовали для экспериментов по гидродепарафинизации в системе многокомпонентного модельного соединения, разработанной для модели 130N рафината. Многокомпонентное модельное сырье получали из 40% н-гексадекана в растворителе декалине с добавлением 0,5% дибензотиофена (ДБТ) и 100 частей на млн N в хинолине (объемные S, N вещества для отслеживания гидродесульфурации (ГДС)/гидроденитрификации (ГДН)). Сырьевая система была разработана для моделирования реального состава парафинистого сырья.

Исследования гидродепарафинизации выполняли с использованием каталитической испытательной установки непрерывного действия, состоящей из системы подачи жидкого сырья со шприцевым насосом ISCO, трубчатого реактора с неподвижным слоем, снабженном трехзонной печью, сборника жидкого продукта и встроенного газового хроматографа MTI для анализа газа. Обычно 10 см3 катализатора сортировали по размеру и загружали в реактор с нисходящим потоком из нержавеющей стали, диаметром 10-мм (3/8 дюйма), содержащий канал диаметром 3 мм (1/8 дюйма) для ввода термопар. После проверки установки на герметичность катализатор сушили при 300°С в течение 2 часов в токе N2 с расходом 250 см3/мин при давлении окружающей среды. Затем катализатор восстанавливали водородом. При завершении обработки катализатора реактор охлаждали до 150°С, давление установки доводили до 4,14 МПа (600 фунтов на кв. дюйм), настраивая регулятор давления с обратной связью, и поток газа меняли с N2 на Н2. Жидкое сырье вводили в реактор при часовой объемной скорости жидкости (ЧОСЖ), равной 1. После того как жидкое сырье достигало газосепаратора, расположенного ниже по потоку, температуру реактора увеличивали до целевого значения. Использовали весы для материала в течение 6 часов, пока работала установка. Весь жидкий продукт собирали в емкости для взвешивания материала и анализировали с помощью газового хроматографа (ГХ) HP 5880 с пламенно-ионизационным детектором. Подробно конверсию ароматического компонента и продукты идентифицировали и вычисляли путем ГХ анализа. Образцы газа анализировали с помощью встроенного ГХ HP MTI, оборудованного как детектором теплопроводности (ДТП), так и пламенно-ионизационным детектором (ПИД). Выполняли ряд опытов для установления зависимости активности катализатора/свойств продукта от температуры процесса.

Все катализаторы загружали в количестве 10 см3 в реактор и оценивали, используя технологическую процедуру, описанную в примере 8, при следующих условиях: Т=270-380°С, Р=4,14 МПа (600 фунтов на кв. дюйм), скорость жидкости=10 см3/час, скорость циркуляции Н2=450 м3/м3 (2500 ст. куб. футов/баррель) и ЧОСЖ=1 час-1.

Активность изомеризации н-гексадекана (nC16) и выход представлены на Фиг.1 и 2. На Фиг.1 показано соотношение между конверсией nC16 и выходом изо-C16 для чистого сырья и загрязненного сырья для связанного оксидом алюминия катализатора (более высокая площадь поверхности). На Фиг.2 показаны аналогичные соотношения для связанного диоксидом титана катализатора (более низкая площадь поверхности). В общем, катализаторы с более высокой и более низкой площадью поверхности связующих показывают похожую эффективность конверсии. Катализатор с низкой площадью поверхности (Фиг.2) обладает немного более низкой эффективностью конверсии относительно выхода по сравнению с катализатором с высокой площадью поверхности. Для каждого из этих видов сырья температуры, требуемые для достижения данной степени конверсии nC16, были аналогичны для двух типов катализатора.

На Фиг.1 и 2 продемонстрировано, что преимущества заявленного изобретения не могут быть достигнуты просто путем использования связующего с низкой площадью поверхности с любым катализатором депарафинизации. При контакте с чистым сырьем или сырьем, содержащим одну или более таких загрязняющих веществ, как сера и азот, катализатор депарафинизации с высоким отношением диоксида кремния к оксиду алюминия показывает аналогичную или, возможно, даже пониженную активность при формовании со связующим с низкой площадью поверхности по сравнению с формованием этого катализатора со связующим с высокой площадью поверхности.

Пример 7. Гидродепарафинизация на 0,6 масс.% Pt на 65/35 ZSM-48 (90/1)/TiO2 с использованием 130N сырья

В этом примере иллюстрируют каталитическую характеристику 0,6 масс.% Pt на 65/35 ZSM-48 (90/1)/TiO2 в зависимости от соответствующего связанного оксидом алюминия (более высокая внешняя площадь поверхности) катализатора с использованием 130N рафината.

В экструдат, состоящий из 65% (90/1 Si/Al2) ZSM-48 и 35% диоксида титана (30 г), вводили 0,6 масс.% Pt путем пропитки методом начального увлажнения нитратом тетрааминплатины, сушили при 121°С (250°F) и обжигали полностью на воздухе при 360°С (680°F) в течение 3 часов. Также приготовили соответствующий образец с использованием Al2O3 вместо TiO2.

Катализаторы загружали в количестве 10 см3 в реактор и оценивали, используя технологическую процедуру, описанную в примере 6, при следующих условиях: Т=330-380°С, Р=2,76 МПа (400 фунтов на кв. дюйм), скорость жидкости=5 см3/час, скорость циркуляции Н2=900 м3/м3 (5000 ст. куб. футов/баррель) и ЧОСЖ=0,5 час-1. Катализаторы приводили в контакт с 130N рафинатом, который содержал 66 масс. частей на млн N и 0,63 масс.% S.

На Фиг.3 показана относительная каталитическая активность катализатора 0,6 масс.% Pt на 65/35 ZSM-48 (90/1)/TiO2 и соответствующего связанного оксидом алюминия катализатора. Для 130N рафината по сравнению с соответствующим связанным оксидом алюминия катализатором катализатор 0,6 масс.% Pt на 65/35 ZSM-48 (90/1)/TiO2 показывал преимущество в температуре 20°С (т.е. он более активен при температуре ниже на 20°С) при данной температуре застывания продукта. Заметим, что на Фиг.3 также показаны данные для 130N рафината с половинным содержанием азота, которое подвергают гидрообработке, используя 65/35 ZSM-48 (180/1)/Al2O3 с 0,6 масс.% Pt. (Это связанный оксидом алюминия катализатор из примера 6.) Даже при удвоенном содержании водорода катализатор 65/35 ZSM-48 (90/1)/TiO2 с 0,6 масс.% Pt с более низкой площадью поверхности обеспечивал существенный выигрыш в активности.

Для дополнительной демонстрации преимущества катализатора с низким отношением диоксида кремния к оксиду алюминия и с низкой площадью поверхности на Фиг.4 показан TIR график для 0,6 масс.% Pt на 65/35 ZSM-48 (90/1)/TiO2 катализаторе и соответствующем катализаторе, связанном оксидом алюминия. TIR график показывает, что скорость старения катализатора 0,6 масс.% Pt на 65/35 ZSM-48 (90/1)/TiO2 составляла 0,624°С в сутки по сравнению с 0,69°С в сутки для соответствующего катализатора, связанного оксидом алюминия. Таким образом, при контакте с богатым азотом сырьем катализатор с низким отношением диоксида кремния к оксиду алюминия и с низкой площадью поверхности обеспечивал как улучшенную активность, так и активность в течение большего времени.

На Фиг.5 представлен выход смазочного масла для катализатора 0,6 масс.% Pt на 65/35 ZSM-48 (90/1)/TiO2 и двух связанных оксидом алюминия катализаторов, показанных на Фиг.3. 0,6 масс.% Pt на 65/35 ZSM-48 (90/1)/TiO2 обеспечивал такой же выход смазочного масла, как и соответствующий связанный оксидом алюминия (большая площадь поверхности) катализатор. Зависимости показателя вязкости от температуры застывания для катализаторов с более низкой и более высокой площадью поверхности также похожи. Заметим, что как катализатор 0,6 масс.% Pt на 65/35 ZSM-48 (90/1)/TiO2, так и соответствующий связанный оксидом алюминия катализатор обеспечивают улучшенную зависимость температуры застывания от выхода по сравнению с катализатором с более высоким отношением диоксида кремния к оксиду алюминия.

Пример 8. Системы со смешанным связующим

Этот пример иллюстрирует, что преимущество связующего с низкой площадью поверхности можно реализовать для систем со смешанным связующим, в которых большая часть связующего представляет собой связующее с низкой площадью поверхности.

В экструдат, состоящий из 65% (90/1 Si/Al2) ZSM-48 и 35% смешанного связующего, вводили 0,6 масс.% Pt путем пропитки методом начального увлажнения нитратом тетрааминплатины, сушили при 121°С (250°F) и полностью обжигали на воздухе при 360°С (680°F) в течение 3 часов. 35% связующего в экструдате состояло из 20 масс.% оксида алюминия (более высокая площадь поверхности) и 15 масс.% диоксида титана (более низкая площадь поверхности).

Во второй экструдат, состоящий из 65% (90/1 Si/Al2) ZSM-48 и 35% смешанного связующего, также вводили 0,6 масс.% Pt путем пропитки методом начального увлажнения нитратом тетрааминплатины, сушили при 121°С (250°F) и полностью обжигали на воздухе при 360°С (680°F) в течение 3 часов. Во втором экструдате 35% связующего состояло из 25 масс.% диоксида титана (более низкая площадь поверхности) и 10 масс.% оксида алюминия (более высокая площадь поверхности).

Активность вышеописанных катализаторов испытывали в системе с микроавтоклавом периодического действия. Для катализатора со связующим, состоящим из 20 масс.% оксида алюминия и 15 масс.% диоксида титана, 208,90 мг и 71,19 мг катализатора загружали в отдельные камеры и восстанавливали водородом, затем добавляли 2,5 грамма 600N сырья. (Сырье 600N имеет концентрации N и S, аналогичные этим величинам для сырья 130N.) Объемная скорость составляла 1,04 и 3,03 соответственно Реакция протекала при 2,76 МПа (400 фунтов на кв. дюйм) и при 345°С в течение 12 часов. Полученная температура помутнения всего жидкого продукта составляла -18°С при 1,03 МЧОС и 21°С при 3,09 МЧОС.

Для катализатора со связующим, состоящим из 25 масс.% диоксида титана и 10 масс.% оксида алюминия, 212,57 мг и 69,75 мг катализатора загружали в отдельные камеры и восстанавливали водородом, затем добавляли 2,5 грамма 600N сырья. (Сырье 600N имеет концентрации N и S, аналогичные этим величинам для сырья 130N). Объемная скорость составляла 1,02 и 3,10 соответственно Реакция протекала при 2,76 МПа (400 фунтов на кв. дюйм) и при 345°С в течение 12 часов. Полученная температура помутнения всего жидкого продукта составляла -45°С (предел измерения прибора для определения температуры помутнения) при 1,03 МЧОС и 3°С при 3,09 МЧОС.

Приведенные выше испытания активности совпадают с результатами приведенных выше примеров 1-5. Катализатор, содержащий связующее, состоящее в основном из связующего с высокой площадью поверхности, ведет себя аналогично катализатору со связующим с высокой площадью поверхности в примере 2. Катализатор, содержащий большую часть связующего с низкой площадью поверхности, приводит к намного большей активности катализатора, как видно в примерах 1 и 3-5, приведенных выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРООБРАБОТКИ В КИСЛОЙ СРЕДЕ ДЛЯ ПРОИЗВОДСТВА БАЗОВЫХ СМАЗОЧНЫХ МАСЕЛ | 2009 |

|

RU2513105C2 |

| СПОСОБ ГИДРООБРАБОТКИ В КИСЛОЙ СРЕДЕ ДЛЯ ПРОИЗВОДСТВА ДИЗЕЛЬНОГО ТОПЛИВА | 2009 |

|

RU2509142C2 |

| КОМПЛЕКСНАЯ ГИДРОПЕРЕРАБОТКА С ВЫСОКОПРОИЗВОДИТЕЛЬНЫМИ КАТАЛИЗАТОРАМИ | 2008 |

|

RU2458969C2 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2011 |

|

RU2596187C2 |

| ВЫСОКОАКТИВНЫЕ МОЛЕКУЛЯРНЫЕ СИТА СО СТРУКТУРОЙ ТИПА МТТ | 2009 |

|

RU2501735C2 |

| КАТАЛИЗАТОР ГИДРОИЗОМЕРИЗАЦИИ | 2018 |

|

RU2780344C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ЦЕОЛИТА EU-2 С ДИОКСИДТИТАНОВЫМ СВЯЗУЮЩИМ И СПОСОБ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ ТАКОЙ КОМПОЗИЦИИ | 2013 |

|

RU2625792C2 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ И КАТАЛИЗАТОР ДЛЯ ЕЕ ПРОВЕДЕНИЯ | 2009 |

|

RU2501843C2 |

| ГИДРООБРАБОТКА С ИСПОЛЬЗОВАНИЕМ СМЕСЕЙ КАТАЛИЗАТОРОВ ZSM-48 | 2006 |

|

RU2411999C2 |

| ZSM-48 ВЫСОКОЙ АКТИВНОСТИ И СПОСОБЫ ДЕПАРАФИНИЗАЦИИ | 2006 |

|

RU2411998C2 |

Предложены варианты катализаторов депарафинизации углеводородного сырья. Катализаторы депарафинизации включают цеолит, имеющий отношение диоксида кремния к оксиду алюминия 100 или менее, в сочетании со связующим из оксида металла или алюмосиликата. Связующее перед формовкой катализатора имеет площадь поверхности 80 м2/г или менее. Нанесенный катализатор имеет отношение площади поверхности цеолита к внешней площади поверхности по меньшей мере 80:100. В одном из вариантов используют цеолит, имеющий поры, образованные 10-членными кольцами. Изобретение обеспечивает катализаторы с высокой активностью для деперафинизации сырья с повышенным содержанием серы и азота. 2 н. и 14 з.п. ф-лы, 5 ил. 1 табл., 8 пр.

1. Нанесенный катализатор, включающий:

катализатор депарафинизации, имеющий отношение SiO2:Al2O3, равное 100 или менее, и

связующее из оксида металла или связующее из алюмосиликата, имеющее площадь поверхности, равную 80 м2/г или менее, в порошкообразной форме перед формовкой нанесенного катализатора,

где катализатор депарафинизации представляет собой цеолит, имеющий поры, образованные одноразмерными 10-членными кольцами,

где катализатор депарафинизации и связующее из оксида металла или связующее из алюмосиликата объединены с образованием нанесенного катализатора и

где нанесенный катализатор имеет отношение площади поверхности цеолита к внешней площади поверхности по меньшей мере 80:100.

2. Нанесенный катализатор, включающий:

цеолит, имеющий поры, образованные одноразмерными 10-членными кольцами, и отношение SiO2:Al2O3, равное 100 или менее, и

связующее из оксида металла или связующее из алюмосиликата, где связующее из оксида металла или связующее из алюмосиликата в порошкообразной форме имеет площадь поверхности, равную 80 м2/г или менее,

где нанесенный катализатор имеет отношение площади поверхности цеолита к внешней площади поверхности по меньшей мере 80:100.

3. Нанесенный катализатор по п.1 или 2, где цеолит представляет собой EU-1, ZSM-35, ZSM-11, ZSM-57, NU-87, ZSM-22, EU-2, EU-11, ZBM-30, ZSM-48, ZSM-23 или их сочетание.

4. Нанесенный катализатор по п.3, где цеолит представляет собой EU-2, EU-11, ZBM-30, ZSM-48, ZSM-23 или их сочетание.

5. Нанесенный катализатор по п.3, где цеолит представляет собой ZSM-48, ZSM-23 или их сочетание.

6. Нанесенный катализатор по п.3, где цеолит представляет собой ZSM-48.

7. Нанесенный катализатор по п.1 или 2, где отношение SiO2:Al2O3 составляет 80 или менее.

8. Нанесенный катализатор по п.1 или 2, где отношение SiO2:Al2O3 составляет 75 или менее.

9. Нанесенный катализатор по п.1 или 2, где отношение SiO2:Al2O3 составляет 60 или менее.

10. Нанесенный катализатор по п.1 или 2, где связующее из оксида металла или связующее из алюмосиликата имеет площадь поверхности 60 м2/г или менее.

11. Нанесенный катализатор по п.1 или 2, где нанесенный катализатор имеет отношение площади поверхности цеолита к внешней площади поверхности по меньшей мере 90:100.

12. Нанесенный катализатор по п.1 или 2, где нанесенный катализатор имеет отношение площади поверхности цеолита к внешней площади поверхности по меньшей мере 1:1.

13. Нанесенный катализатор по п.1 или 2, где нанесенный катализатор имеет отношение площади поверхности цеолита к внешней площади поверхности по меньшей мере 105:100.

14. Нанесенный катализатор по п.1 или 2, где связующее представляет собой диоксид кремния, оксид алюминия, диоксид титана, диоксид циркония или алюмосиликат.

15. Нанесенный катализатор по п.1 или 2, где связующее дополнительно включает второй оксид металла или второй алюмосиликат, отличный от первого оксида металла или первого алюмосиликата.

16. Нанесенный катализатор по п.15, в котором второй оксид металла или второй алюмосиликат представляет собой диоксид кремния, оксид алюминия, диоксид титана, диоксид циркония или алюмосиликат.

| US 6833064 В2, 21.12.2004 | |||

| US 20030102254 A1, 05.06.2003 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВЕРЕТЕННОГО МАСЛА, ЛЕГКОГО МАШИННОГО МАСЛА И СРЕДНЕГО МАШИННОГО МАСЛА ИЗ ОСТАТОЧНЫХ ФРАКЦИЙ ПРОЦЕССА ТОПЛИВНОГО ГИДРОКРЕКИНГА | 2001 |

|

RU2272068C2 |

Авторы

Даты

2013-04-27—Публикация

2008-12-24—Подача