Область техники

В изобретении предложен катализатор и способ применения такого катализатора для обработки сырья с высоким содержанием серы и/или азота для получения топлива с температурой кипения дизельной фракции.

Уровень техники

Существует множество региональных стандартов характеристик дизельного топлива. В частности, требования к свойствам хладотекучести дизельных топлив могут изменяться в зависимости от географических и сезонных условий.

Одним способом улучшения хладотекучести дизельного топлива является осуществление его каталитического депарафинирования. Целью процесса депарафинирования является улучшение температур помутнения и застывания дизельного топлива, при минимальных потерях выхода и/или цетанового числа. Путем улучшения температуры помутнения и/или застывания сырья основную часть первоначального сырья можно использовать в качестве дизельного топлива, что уменьшает количество сырья, которое отводят в процесс меньшей ценности, такой как флюид-каталитический крекинг для производства бензина. В результате этого желательными являются такие усовершенствования способа, которые приводят к более сильным изменениям температуры помутнения при той же интенсивности процесса, так как такие улучшения делают возможным использование более широкого диапазона сырья для получения дизельного топлива.

Одной проблемой каталитической депарафинизации дизельного топлива является то, что катализаторы депарафинизации обычно чувствительны к таким примесям, как сера и азот. В результате этого могут возникнуть проблемы при разработке стабильного, комплексного способа производства дизельного топлива. Обычное дизельное топливо часто подвергают процессу гидроочистки для удаления серы до ее низкой концентрации, такой как 10 масс. частей на млн. или менее. Такое дизельное топливо часто оказывается достаточно чистым для воздействия на него катализатора депарафинизации без серьезного вреда для этого катализатора. Однако, в случае неполадок процесса, серные загрязнения остаются в дизельном топливе, катализатор может быть «отравлен» и некоторая потеря его активности может быть постоянной. Кроме того, в способах производства дизельного топлива, включающих гидрокрекинг более тяжелого сырья, существенное количество серы и/или азота может оставаться в сырьевом продукте, прошедшем гидрокрекинг. Эти нежелательные примеси можно удалить с помощью гидроочистки, но в случае включения стадии депарафинизации может возникнуть необходимость в перемещении традиционного катализатора депарафинизации в отдельный реактор.

Сущность изобретения

В одном воплощении предложен способ получения топлива в интервале температур кипения дизельного топлива. Способ включает гидроочистку сырья с интервалом температур кипения дизельного топлива, содержащего по меньшей мере 500 объемных частей на миллион (vppm) серы, при условиях, эффективных для гидроочистки. По меньшей мере часть гидроочищеного сырья затем депарафинизируют в присутствии катализатора депарафинизации при условиях, эффективных для каталитической депарафинизации. Катализатор депарафинизации для депарафинизации гидроочищенного сырья представляет собой молекулярное сито, имеющее отношение SiO2:Аl2O3 100 или менее, и связующее из оксида металла, и катализатор депарафинизации имеет отношение площади поверхности цеолита к внешней площади поверхности по меньшей мере 80:100.

Краткое описание чертежей

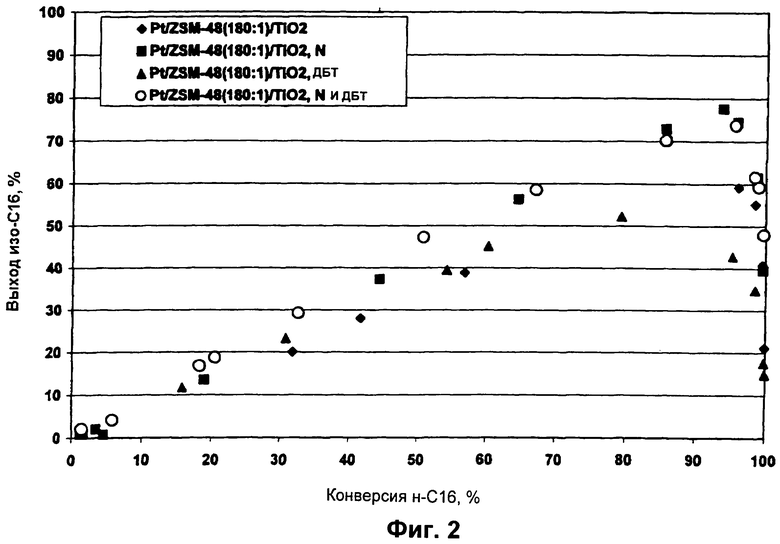

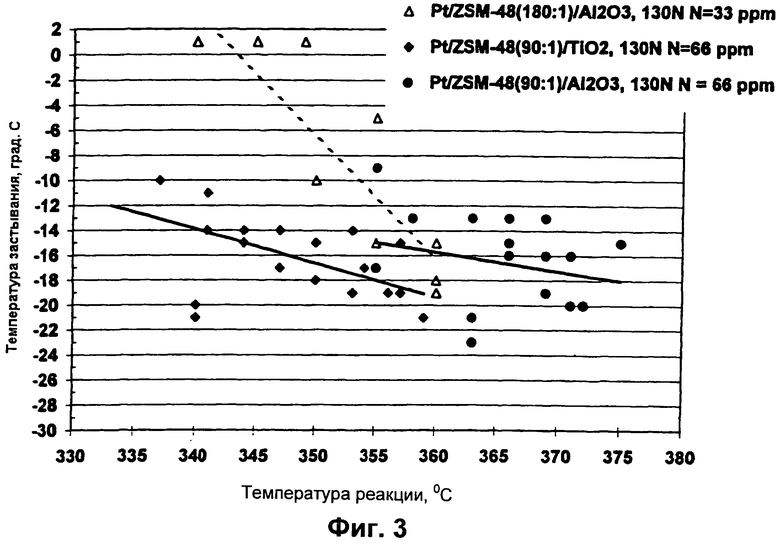

На Фиг.1 и 2 показана активность сравнительных катализаторов.

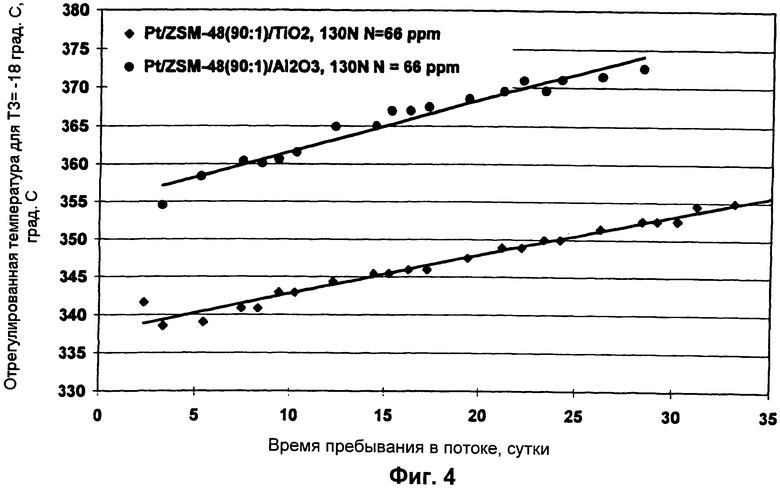

На Фиг.3 показана корреляция между температурой гидроочистки и температурой застывания для различных катализаторов.

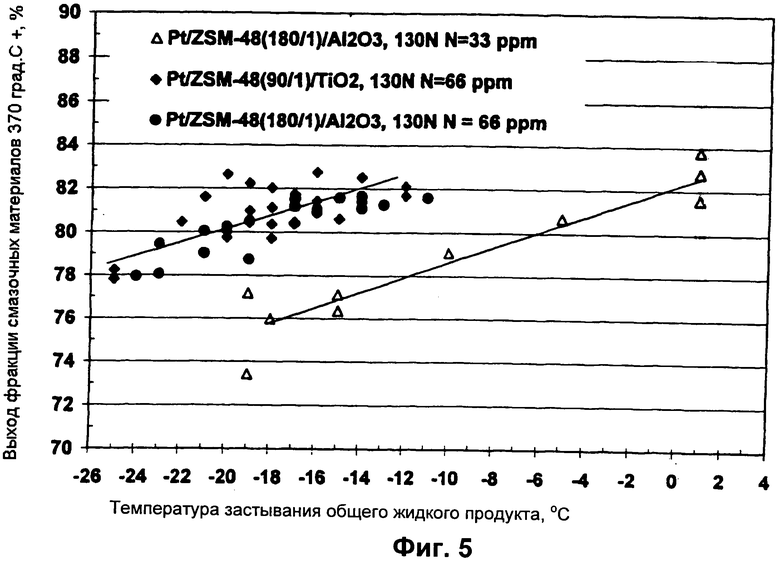

На Фиг.4 показано время старения для различных катализаторов.

На Фиг.5 показан выход гидроочищенного продукта для различных катализаторов.

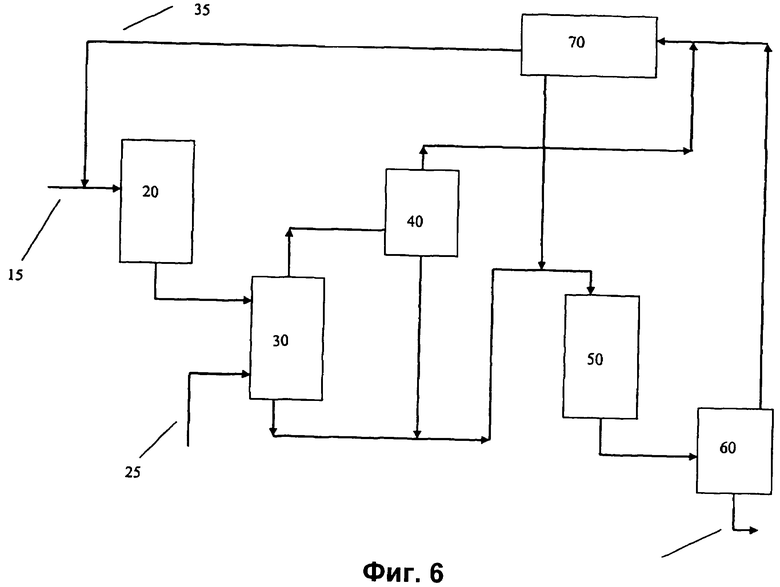

На Фиг.6 схематически показана система получения дизельного топлива.

Подробное описание предпочтительных воплощений

Обзор

В различных воплощениях предложен способ получения дизельного топлива, который включает каталитическую депарафинизацию сырья. Депарафинизация включает использование катализатора, который является более стойким к примесям, таким как сера и азот, по сравнению с традиционным катализатором депарафинизации. Поскольку катализатор депарафинизации является более стойким по отношению к примесям, риск отравления катализатора примесями значительно снижается. Кроме того, стойкость катализатора по отношению к примесям позволяет использовать его в удобном месте реакционной системы. Например, традиционные катализаторы депарафинизации должны быть расположены в конце цепи гидроочистки, так что сера и азот удаляются в подходящей степени перед обработкой сырья катализатором депарафинизации. С использованием катализатора депарафинизации, толерантного к загрязнениям, катализатор депарафинизации можно использовать перед удалением всех загрязнений из сырья. Это может включать использование катализатора депарафинизации в том же реакторе, как на стадиях гидроочистки, без отделения газов от выходящего потока перед обработкой катализатором депарафинизации. Другим вариантом может быть каталитическая депарафинизация дизельного сырья перед гидроочисткой.

Устойчивый к примесям катализатор сохраняет более высокую активность в присутствии примесей и быстрее восстанавливает активность при удалении примесей из окружающей среды. Это преимущество обеспечивается благодаря использованию цеолита с низким отношением диоксида кремния к оксиду алюминия и имеющего высокое отношение микропористой (цеолитовой) площади поверхности к внешней площади поверхности. Альтернативно, этого преимущества можно достигнуть путем использования цеолита с низким отношением диоксида кремния к оксиду алюминия и формованного с использованием связующего, имеющего низкую площадь поверхности. Катализатор депарафинизации дополнительно включает функцию металла гидрирования, такого как металл Группы VIII, предпочтительно благородный металл Группы VIII. Предпочтительно, катализатор депарафинизации представляет собой катализатор с одноразмерной пористостью, образованной десятичленными кольцами, такой как ZSM-48 или ZSM-23.

Площадь внешней поверхности и площадь микропористой, или «цеолитовой» поверхности, относятся к одному из способов характеристики общей площади поверхности катализатора. Эти площади поверхности рассчитывают на основе анализа данных азотной порометрии, используемых в методе БЭТ для измерений удельной поверхности. (См., например, Johnson, M.F.L., Jour. Cartal., 52, 425 (1978).) Площадь «цеолитовой» поверхности относится к площади поверхности, обусловленной микропорами внутри катализатора. Только цеолит в катализаторе вносит вклад в эту часть площади поверхности. Площадь внешней поверхности может быть обусловлена как цеолитом, так и связующим в составе катализатора.

Сырье

Различные местные требования и спецификации для дизельных топлив США представлены в ASTM D975. Другие подобные правила действуют для Европы, Канады и других стран. Эти технические требования обычно включают необходимость снижения содержания серы в дизельном продукте до 15 массовых частей на миллион (млн.ч масс., wppm) или менее. Кроме того, требования к температуре помутнения широко изменяются, но спецификация для зимних месяцев обычно требует температуры помутнения намного ниже 0°C.

Сырье с температурой кипения дизельного топлива, подходящее для использования в настоящем изобретении, кипит в интервале от примерно 102°C (примерно 215°F) до примерно 427°C (примерно 800°F). Предпочтительно, сырье с температурой кипения дизельного топлива имеет начальную температуру кипения по меньшей мере 121°C (250°F), или по меньшей мере 149°C (300°F), или по меньшей мере 177°C (350°F), или по меньшей мере 205°C (400°F), или по меньшей мере 233°C (451°F). Предпочтительно, сырье с температурой кипения дизельного топлива имеет конечную температуру кипения 427°C (примерно 800°F) или менее, или 413°C (775°F) или менее, или 399°C (750°F) или менее. В одном воплощении сырье с температурой кипения дизельного топлива имеет интервал температуры кипения от 233°C (451°F) до примерно 427°C (примерно 800°F). В другом воплощении сырье с температурой кипения дизельного топлива также включает соединения керосинового диапазона, чтобы обеспечить сырье температурой кипения от примерно 121°C (250°F) до примерно 427°C (примерно 800°F). Такое сырье может иметь содержание азота от примерно 50 до примерно 2000 млн.ч масс., предпочтительно, от примерно 50 до примерно 1500 млн.ч масс. и более предпочтительно от примерно 75 до примерно 1000 млн.ч масс. азота. В одном воплощении сырье, пригодное для использования здесь, имеет содержание серы от примерно 100 до примерно 40000 млн.ч масс. серы, предпочтительно от примерно 200 до примерно 30000 млн.ч масс. серы и, наиболее предпочтительно от примерно 350 до примерно 25000 млн.ч масс. серы. Сырье, пригодное для использования, может включать сырье, полученное из синтетических источников, таких как углеводороды Фишера-Тропша, или же потоки сырья, полученные из биологических источников, таких как животные или растительные масла, жиры или жирные кислоты.

Гидроочистка сырья

Первичной целью гидроочистки обычно является снижение содержания в сырье серы, азота и ароматических соединений, и это не связано в первую очередь с изменением температуры кипения сырья. Катализаторы обычно содержат по меньшей мере один металл группы VIA и/или один металл группы VIII на носителе, таком как оксид алюминия или диоксид кремния. Примеры включают катализаторы Ni/Mo, Co/Mo и Ni/W. Условия гидроочистки обычно включают температуру от 315 до 425°C, давление от 2,1 до 20,7 МПа избыт. (от 300 до 3000 избыт. фунтов на кв. дюйм), часовую объемную скорость жидкости (ЧОСЖ) 0,2-10 ч-1 и скорость обработки водородом 85-1690 норм. м3/м3 (500-10000 станд. куб. фут/баррель).

Чтобы удовлетворить техническим требованиям, содержание серы, присутствующей в дизельном продукте, должно быть менее 15 масс. ч на миллион. Чтобы удовлетворить этим техническим требованиям, требуется более низкое целевое значение содержания серы, чтобы изменения в процессе не приводили к превышению предела технических требований. Это также обеспечивает необходимый допуск в случае последующего загрязнения дизельного топлива, например, в ходе транспортировки.

Следует отметить, что хотя обычно гидроочистку осуществляют перед депарафинизацией, в различных воплощениях процесс депарафинизации можно осуществлять перед гидроочисткой, между стадиями гидроочистки или после гидроочистки, включая каскадное проведение всего выходящего потока со стадии гидроочистки на стадию депарафинизации, без его разделения.

Процесс депарафинизации

В одном воплощении продукт после стадии гидроочистки направляют непосредственно в реакционную зону каталитической депарафинизации. В отличие от традиционного способа, разделения между стадиями гидроочистки и каталитической депарафинизации не требуется. Исключение стадии разделения имеет множество последствий. В отношении разделения как такового, не требуется дополнительного оборудования. В некоторых воплощениях стадия каталитической депарафинизации и гидроочистка могут быть расположены в одном реакторе. Альтернативно, процессы гидроочистки и каталитической депарафинизации могут происходить в отдельных реакторах. Исключение стадии разделения также исключает какую-либо необходимость в повторном повышении давления в сырье. Напротив, выходящий поток можно поддерживать при рабочих давлениях, при которых выходящий поток подают на стадию депарафинизации.

Исключение стадии разделения между гидроочисткой и каталитической депарафинизацией также означает, что любое количество серы, находящееся в сырье, предназначенном для гидроочистки, все еще будет присутствовать в выходящем потоке со стадии гидроочистки на стадию каталитической депарафинизации. Часть органической серы в сырье для стадии гидроочистки превращается во время гидроочистки в N2S. Аналогично, органический азот в сырье превращается в аммиак. Однако, в отсутствие стадии разделения, образовавшиеся в ходе гидроочистки H2S и NН3, перемещаются с выходящим продуктом на стадию каталитической депарафинизации. Отсутствие стадии разделения также означает, что любые легкие газы (C1-C4), образовавшиеся при гидроочистке, присутствуют и в выходящем потоке.

Исключение стадии разделения между гидроочисткой и каталитической депарафинизацией, в частности, обеспечивается способностью катализатора депарафинизации сохранять каталитическую активность в присутствии повышенного содержания азота и серы. Традиционные катализаторы часто требуют предварительной обработки потока сырья для снижения содержания азота до нескольких частей на миллион и содержания серы до менее чем несколько сотен частей на миллион. Напротив, с использованием катализаторов согласно изобретению можно эффективно обрабатывать углеводородные потоки, содержащие до 0,2 масс.% азота относительно исходного потока сырья и до 3,0 масс.% серы. В одном воплощении содержание серы в исходном сырье может составлять по меньшей мере 0,05 масс.% серы, или по меньшей мере 0,1 масс.%, или по меньшей мере 0,5 масс.%, или по меньшей мере 1 масс.%, или по меньшей мере 2 масс.%, или по меньшей мере 3 масс.%. В другом воплощении содержание азота в исходном сырье может составлять по меньшей мере 25 массовых частей на миллион, или по меньшей мере 50 массовых частей на миллион, или по меньшей мере 100 массовых частей на миллион, или по меньшей мере 150 массовых частей на миллион, или по меньшей мере 500 массовых частей на миллион. Содержание серы и азота может быть измерено стандартными методиками ASTM D2622 и D4629, соответственно.

В альтернативном воплощении каталитическую депарафинизацию можно выполнять перед по меньшей мере одной стадией гидроочистки. В таком воплощении органическая сера и азот могут присутствовать в сырье в течение депарафинизации.

В еще одном воплощении каталитическую депарафинизацию можно выполнять после гидроочистки и после разделения, чтобы удалить загрязняющие газы из гидроочищенного сырья. В таких воплощениях способ все еще обеспечивает преимущества по сравнению с традиционными способами.

Предпочтительно, катализаторы депарафинизации согласно изобретению представляют собой цеолиты, на которых выполняют депарафинизацию путем изомеризации углеводородного сырья. Более предпочтительно, катализаторы представляют собой цеолиты с одномерной пористой структурой. Подходящие катализаторы включают цеолиты с десятичленными кольцами, такие как EU-1, ZSM-35 (или феррьерит), ZSM-11, ZSM-57, NU-87, SAPO-11 и ZSM-22. Предпочтительными материалами являются EU-2, EU-11, ZBM-30, ZSM-48 или ZSM-23. Наиболее предпочтительными являются ZSM-48 или ZSM-23. Отметим, что цеолит со структурой ZSM-23, имеющий отношение диоксида кремния к оксиду алюминия примерно от 20:1 до 40:1, можно иногда относить к SSZ-32. Другие молекулярные сита, имеющие изоморфную структуру с вышеупомянутыми материалами, включают Тэта-1, NU-10, EU-13, KZ-1 и NU-23.

В различных воплощениях катализатор по изобретению дополнительно включает металлический гидрирующий компонент. Металлический гидрирующий компонент обычно представляет собой металл Группы IV и/или Группы VIII. Предпочтительно, металлический гидрирующий компонент относится к благородному металлу Группы VIII. Более предпочтительно, металлический гидрирующий компонент представляет собой Pt, Pd или их смесь.

Металлический гидрирующий компонент можно добавлять в катализатор любым удобным способом. Одним из способов добавления металлического гидрирующего компонента является введение его методом первоначальной пропитки. Например, после соединения цеолита и связующего, соединенные цеолит и связующее можно экструдировать с получением каталитических частиц. Эти каталитические частицы можно затем обрабатывать раствором, содержащим подходящий предшественник металла. Альтернативно, металл можно добавлять к катализатору посредством ионного обмена, когда предшественник металла добавляют к смеси цеолита (или цеолита и связующего) перед экструзией.

Количество металла в катализаторе может составлять по меньшей мере 0,05 масс.% относительно катализатора, или по меньшей мере 0,1 масс.%, или по меньшей мере 0,25 масс.%, или по меньшей мере 0,5 масс.%. Количество металла в катализаторе может составлять 5 масс.% или менее относительно катализатора, или 2,5 масс.% или менее, или 1 масс.% или менее, или 0,75 масс.% или менее. Для воплощений, в которых металл представляет собой Pt, Pd, другие благородные металлы Группы VIII или их сочетание, количество металла предпочтительно составляет от 0,1 до 2 масс.% и более предпочтительно от 0,25 до 1 масс.%.

Предпочтительно, катализаторы депарафинизации используемые в способах согласно изобретению, представляют собой катализаторы с низким отношением диоксида кремния к оксиду алюминия. Например, для ZSM-48 отношение диоксида кремния к оксиду алюминия в цеолите может составлять менее 110:1, или менее 100:1, или менее 90:1, или менее 80:1. В предпочтительных воплощениях отношение диоксида кремния к оксиду алюминия в цеолите ZSM-48 может составлять от 60:1 до 110:1, или от 70:1 до 100:1. В воплощениях, включающих другие цеолиты, отношение диоксида кремния к оксиду алюминия может изменяться в соответствии с более низкими значениями. Например, в воплощении, где используют цеолит ZSM-23 (или структурный эквивалент), отношение диоксида кремния к оксиду алюминия может составлять 75:1 или менее, или 50:1 или менее, или 40:1 или менее. В альтернативном воплощении, другим методом определения того, имеет ли катализатор депарафинизации низкое отношение диоксида кремния к оксиду алюминия, является определение в катализаторе отношения металла гидрирования к оксиду алюминия.

Катализаторы депарафинизации, используемые в способах согласно изобретению, также могут включать связующее. В некоторых воплощениях катализаторы депарафинизации, используемые в способах по изобретению, формуют с использованием связующего с низкой площадью поверхности, причем связующее с низкой площадью поверхности представляет собой связующее с площадью поверхностью 100 м2/г или менее, или 80 м2/г или менее, или 60 м2/г или менее.

Альтернативно, связующее можно выбирать так, чтобы получить катализатор, имеющий требуемое отношение площади поверхности микропор к внешней площади поверхности. В катализаторах депарафинизации, используемых в изобретении, площадь поверхности микропор соответствует площади поверхности пор цеолитов в катализаторе депарафинизации. Какое-либо связующее, используемое в катализаторе, не вносит вклада в площадь поверхности микропор. Таким образом, площадь поверхности микропор можно также считать площадью поверхности цеолита. Площадь внешней поверхности представляет собой оставшуюся величину общей площади поверхности всего катализатора. В эту величину могут вносить вклад как связующее, так и цеолит.

Предпочтительно площадь поверхности микропор (или цеолита) для катализатора депарафинизации приблизительно равна или выше площади внешней поверхности. В одном воплощении отношение площади поверхности микропор к площади внешней поверхности составляет по меньшей мере 80:100, или по меньшей мере 90:100, или по меньшей мере 95:100. Предпочтительно, отношение площади поверхности микропор к площади внешней поверхности составляет по меньшей мере 100:100 (или 1:1), или по меньшей мере 105:100, или по меньшей мере 110:100, или по меньшей мере 115:100.

Цеолит можно соединять со связующим любым удобным способом. Например, связанный катализатор можно получить из порошков как цеолита, так и связующего, путем соединения и размола порошков с добавленной водой, с получением смеси, а затем путем экструдирования смеси с получением связанного катализатора требуемого размера. Для модифицирования свойств текучести при экструзии смеси цеолита и связующего также можно использовать экструзионные добавки. Количество связующего в катализаторе может составлять от 5 до 95 масс.% в расчете на массу катализатора, предпочтительно от 10 до 90 масс.%, более предпочтительно от 20 до 80 масс.%, еще более предпочтительно от 30 до 70 масс.%. В другом предпочтительном воплощении количество цеолита составляет по меньшей мере 50 масс.% от массы катализатора.

В еще одном воплощении можно также использовать связующее, состоящее из двух или более оксидов металлов. В таком воплощении массовое процентное содержание связующего с низкой площадью поверхности предпочтительно выше массового процентного содержания связующего с более высокой площадью поверхности. Например, в катализаторе, который состоит из 65 масс.% цеолита и 35 масс.% связующего, состоящего из двух или более оксидов металлов, предпочтительно связующее с более низкой площадью поверхности составляет по меньшей мере 20 масс.%. Альтернативно, если оба оксида металла, используемые для формирования смешанного связующего из оксидов металлов, имеют достаточно низкую площадь поверхности, доля каждого оксида металла в связующем является менее важной. Когда два или более оксида металла используют для образования связующего, эти два оксида металла можно включить в состав катализатора любым удобным способом. Например, одно связующее можно смешивать с цеолитом во время получения порошка цеолита, например, во время распылительной сушки. Порошок, полученный распылительной сушкой цеолита/связующего, можно затем смешивать со связующим из второго оксида металл перед экструзией.

Рабочие условия в зоне каталитической депарафинизации включают температуры 280-380°C, давления 2,1-20,7 МПа избыт. (300-3000 избыт, фунтов на кв. дюйм, часовую объемную скорость жидкости (ЧОСЖ) 0,1-5,0 ч-1, и скорость обрабатывающего газа 85-850 м3/м3 (н.у.) (500-5000 станд. куб. футов/баррель).

Способ дополнительно описан со ссылкой на типичный способ, показанный на Фиг.1. Свежее сырье подают через трубопровод 15 в реактор 20 гидроочистки с получением гидроочищенного продукта, сероводорода, аммиака и легких углеводородных газов. Водород для первой зоны гидрообработки можно подавать, например, из аппарата 70 рециркуляции через трубопровод 35. Альтернативно, в первую зону гидрообработки можно подавать поток свежего водорода. Продукты реактора гидроочистки пропускают, при необходимости, через зону 30 разделения. Если присутствует возможная зона 30 разделения, то из жидкого гидроочищенного продукта отгоняют легкие фракции с помощью подпиточного газообразного водорода, который пропускают в возможную зону 30 разделения через трубопровод 25. От гидроочищенного продукта отделяют легкие углеводороды, сероводород и аммиак, и их можно направлять, например, во вторую зону 40 разделения для отделения загрязняющих примесей от водорода, так чтобы водород можно было подавать в рецикл. Подвергнутый отгонке легких фракций гидроочищенный продукт направляют во второй реактор 50 каталитической депарафинизации. Альтернативно, при отсутствии возможной зоны 30 разделения, весь выходящий поток из реактора 20 гидроочистки пропускают в реактор 50 каталитической депарафинизации. Отметим, что в этом последнем воплощении стадии гидроочистки и каталитической депарафинизации могут быть расположены в одном и том же реакторе.

В реакторе каталитической депарафинизации воскообразные парафины удаляют из гидроочищенного продукта и/или модифицируют путем селективного гидрокрекинга, изомеризации или какого-либо сочетания этих процессов. Водород для процесса каталитической депарафинизации можно подавать непосредственно в реактор 50 каталитической депарафинизации, или, как показано на Фиг.6, водород в реактор 50 каталитической депарафинизации можно подавать посредством подпиточного потока водорода, используемого в первой зоне 30 разделения и добавочного количества водорода из аппарата рециркуляции. Другие способы обеспечения требуемого количества водорода в реакционной системе являются очевидными для специалистов в данной области техники. Полученный депарафинированный продукт и любые газы затем пропускают в зону 60 разделения. Сепаратор, который включает зону 60 разделения, обеспечивает отделение жидкого продукта от газов. Жидкий продукт (депарафинированный продукт) пропускают через трубопровод 65 для использования в качестве готового дизельного топлива. Газообразный продукт из сепаратора 60 пропускают в ту же рециркуляционную линию, которую используют для газофазного продукта из сепаратора 40.

В еще одном воплощении размещение реактора гидроочистки и реактора каталитической депарафинизации на Фиг.6 может быть обратным. Например, вместо реактора 20 гидроочистки реактор в этом положении можно использовать для каталитической депарафинизации, тогда как последний реактор используют для гидроочистки. В еще одном воплощении стадия каталитической депарафинизации может быть расположена перед по меньшей мере одной стадией гидроочистки.

Примеры осуществления способа

В следующих примерах представлены пробеги опытной установки, выполненные в присутствии катализатора депарафинизации согласно изобретению и сравнительного катализатора. Исходное сырье, используемое для приведенных ниже примеров, представляло собой сырье с интервалом температур кипения дизельного топлива, содержащее менее 10 массовых частей на миллион серы и менее 5 массовых частей на миллион азота. В некоторых примерах дополнительные загрязняющие примеси добавляли в сырье для определения влияния азота и серы на активность катализаторов. Отметим, что изменение объемной скорости в реакторе депарафинизации от примерно 3 до примерно 6 качественно не меняло результаты, хотя при ЧОСЖ, равной 6, требовались более высокие температуры для достижения такого же изменения температуры помутнения, как при ЧОСЖ, равной 3. Например, в представленном ниже примере 1 осуществления способа температуру повышали до 332°C (630°F) при ЧОСЖ, равной 6, чтобы достичь такой же температуры помутнения, которую наблюдали при 321°C (610°F) для ЧОСЖ, равной 3.

В примерах катализатор согласно изобретению представлял собой связанный ZSM-48 на диоксиде титана, содержащий 0,6 масс.% Pt. Отношение диоксида кремния к оксиду алюминия для ZSM-48 составляло 70:1, и отношение цеолита к диоксиду титана составляло 65:35. Сравнительный катализатор представлял собой связанный ZSM-48 на оксиде алюминия, содержащий 0,6 масс.% Pt (отношение диоксида кремния к оксиду алюминия составляло 180:1). Отношение цеолита к оксиду алюминия также составляло 65:35.

Пример 1 осуществления способа - работа в условиях чистого сырья

Для сравнительного катализатора получали изменение (снижение) температуры помутнения топлива на 55°C при оцениваемой внутренней температуре 321°C (610°F). Для катализатора согласно изобретению получали изменение температуры помутнения на 50°C при 310°C (590°F). Таким образом, катализатор согласно изобретению был способен обеспечить аналогичное изменение температуры помутнения при температуре примерно на 11°C (20°F) ниже, чем сравнительный катализатор.

Пример 2 осуществления способа - загрязнение NН3

Сравнительный катализатор обеспечивал получение общего жидкого продукта с изменением температуры помутнения на 43°C и 12°C для содержания NН3 50 и 250 объемных частей на миллион, соответственно, при оцениваемой внутренней температуре 321°C (610°F). Катализатор согласно изобретению обеспечивал получение общего жидкого продукта с изменением температуры помутнения на 18°C при 310°C (590°F) с содержанием NН3 50 объемных частей на миллион, изменением температуры помутнения на 9°C при 316°C (600°F) для содержания NН3 250 объемных частей на миллион. Исходя из этих результатов, рабочие характеристики сравнительного катализатора и катализатора согласно изобретению оказываются сравнимыми в присутствии NН3 в качестве загрязняющей примеси. Однако катализатор согласно изобретению имеет меньшее время восстановления активности после воздействия NН3. После удалены загрязняющих примесей катализатор согласно изобретению восстанавливает свою активность при работе в чистых условиях почти немедленно, в то время как для сравнительного катализатора требуется 6 суток при температуре 321°C (610°F) для восстановления активности, проявляющейся при работе в чистых условиях.

Пример 3 осуществления способа - загрязнение H2S

Сравнительный катализатор проявлял значительный расход активности при добавлении H2S. В случае содержания N2S 5000 объемных частей на миллион получали изменение температуры помутнения топлива только на 5°C при 332°C (630°F). Для этого катализатора потребовалось дополнительное увеличение температуры на 28°C (50°F) для изменения температуры помутнения на 34°C. Для катализатора согласно изобретению изменение температуры помутнения на 19°C получено при 327°C (620°F), что особо подчеркивает значительно повышенную устойчивость по отношению к H2S.

Пример 4 осуществления способа - загрязнение органическим азотом

В сырье добавляли 50 частей на миллион органического азота (анилина), и сырье обрабатывали при оцениваемой внутренней температуре 332°C (630°F), что приводило к изменению температуры помутнения на 17°C для сравнительного катализатора. Для катализатора согласно изобретению получали изменение температуры помутнения на 32°C при 332°C (630°F). Катализатор согласно изобретению показал умеренный выигрыш в активности относительно сравнительного катализатора. Однако время восстановления активности катализатора согласно изобретению было намного меньше. После помещения в чистое сырье катализатор согласно изобретению возвращался к уровню активности при работе в чистых условиях примерно за 1 сутки, тогда как сравнительный катализатор не достигал уровней активности при работе в чистых условиях до более чем 10 суток обработки в чистом сырье при 332°C (630°F).

Пример 5 осуществления способа - азот + сера

Сырье, загрязненное 56 частями на миллион органического азота и обработанное с использованием 5000 объемных частей на миллион H2S/H2, давало на выходе продукт, имеющий изменение температуры помутнения на 34°C, при оцениваемой внутренней температуре 354°C (670°F) с катализатором согласно изобретению. Поскольку сравнительный катализатор был способен лишь обеспечить выход общего жидкого продукта с изменением температуры помутнения на 34°C при работе только с 5000 объемных частей на миллион H2S при 360°C (680°F) и в отсутствие азота, эти данные дополнительно демонстрируют устойчивость катализатора согласно изобретению по отношению к загрязняющим примесям.

Синтез катализаторов депарафинизации

Один пример молекулярного сита, подходящего для использования в заявленном изобретении, представляет собой ZSM-48 с отношением SiO2:Al2O3 менее 110, предпочтительно от примерно 70 до примерно 110. В воплощениях, представленных ниже, кристаллы ZSM-48 описаны различным образом в терминах «только что синтезированных кристаллов», которые все еще содержат органический темплат; прокаленных кристаллов, таких как кристаллы ZSM-48 в Na-форме, или прокаленных и подвергнутых ионному обмену кристаллов, таких как кристаллы ZSM-48 в Н-форме.

Кристаллы ZSM-48 после удаления направляющего структуру агента имеют конкретную морфологию и молярный состав согласно общей формуле:

(n)SiO2:Al2O3,

где n составляет от 70 до 110, предпочтительно от 80 до 100, более предпочтительно от 85 до 95. В другом воплощении n составляет по меньшей мере 70, или по меньшей мере 80, или по меньшей мере 85. В еще одном воплощении n составляет 110 или менее, или 100 или менее, или 95 или менее. В других воплощениях Si может быть заменен Ge, a Al может быть заменен Ga, B, Fe, Ti, V и Zr.

Кристаллы ZSM-48 в только что синтезированной форме получают из смеси, содержащей диоксид кремния, оксид алюминия, основание и направляющий агент - гексаметониевую соль. В одном воплощении молярное отношение направляющий структуру агент : диоксид кремния в смеси составляет менее 0,05, или менее 0,025, или менее 0,022. В другом воплощении молярное отношение направляющий структуру агент : диоксид кремния в смеси составляет по меньшей мере 0,01, или по меньшей мере 0,015, или по меньшей мере 0,016. В еще одном воплощении молярное отношение направляющий структуру агент : диоксид кремния в смеси составляет от 0,015 до 0,025, предпочтительно, от 0,016 до 0,022. В одном воплощении кристаллы ZSM-48 в только что синтезированной форме имеют молярное отношение диоксид кремния : оксид алюминия от 70 до 110. В еще одном воплощении кристаллы ZSM-48 в только что синтезированной форме имеют молярное отношение диоксид кремния : оксид алюминия по меньшей мере 70, или по меньшей мере 80, или по меньшей мере 85. В еще одном воплощении кристаллы ZSM-48 в только что синтезированной форме имеют молярное отношение диоксид кремния : оксид алюминия 110 или менее, или 100 или менее, или 95 или менее. Для любого данного приготовления кристаллов ZSM-48 в только что синтезированной форме молярный состав содержит диоксид кремния, оксид алюминия и направляющий агент. Следует отметить, что кристаллы ZSM-48 в только что синтезированной форме могут иметь молярные отношения, слегка отличные от молярных отношений реагентов реакционной смеси, используемых для приготовления синтезированной формы. Этот результат может возникать из-за неполного включения 100% реагентов реакционной смеси в полученные (из реакционной смеси) кристаллы.

Композицию ZSM-48 получают из водной реакционной смеси, включающей диоксид кремния или силикатную соль, оксид алюминия или растворимую алюминатную соль, основание и направляющий агент. Для получения требуемой морфологии кристаллов реагенты в реакционной смеси имеют следующие молярные отношения:

SiO2:Al2O3 = от 70 до 110

H2O:SiO2 = от 1 до 500

ОН-:SiO2 = от 0,1 до 0,3

ОН-:SiO2 (предпочтительное) = от 0,14 до 0,18

темплат:SiO2 = от 0,01 до 0,05

темплат:SiO2 (предпочтительное) = от 0,015 до 0,025

В вышеприведенных отношениях приведены два интервала как для отношения основание: диоксид кремния, так и для отношения направляющий структуру агент: диоксид кремния. Более широкие интервалы для этих отношений включают смеси, которые приводят к образованию кристаллов ZSM-48 с некоторым количеством кеньяита и/или игольчатой морфологии. В случаях, когда кеньяит и/или игольчатая морфология нежелательны, следует использовать предпочтительные интервалы, как дополнительно проиллюстрировано ниже в примерах.

Источником диоксида кремния предпочтительно является осажденный диоксид кремния, выпускаемый Degussa. Другие источники диоксида кремния включают порошковый диоксид кремния, в том числе осажденный диоксид кремния, такой как Zeosil® и силикагели, кремниевую кислоту и коллоидный диоксид кремния, такой как Ludox®, или растворенный диоксид кремния. В присутствии основания эти другие источники диоксида кремния могут образовывать силикаты. Оксид алюминия может находиться в форме растворимой соли, предпочтительно натриевой соли, и ее промышленно поставляет US Aluminate. Другие подходящие источники оксида алюминия включают другие соли алюминия, такие как хлорид, алкоголяты алюминия или гидратированный оксид алюминия, такой как гамма-оксид алюминия, псевдобемит и коллоидный оксид алюминия. Основание, используемое для растворения оксида металла, может представлять собой гидроксид щелочного металла, предпочтительно гидроксид натрия или калия, гидроксид аммония, дичетвертичный гидроксид и т.п. Направляющий агент представляет собой дихлорид гексаметония или гидроксид гексаметония. Анион (отличный от хлорида) может представлять собой другие анионы, такие как гидроксид, нитрат, сульфат, другой галогенид и т.п. Дихлорид гексаметония представляет собой дихлорид N,N,N,N',N',N'-гексаметил-1,6-гександиаммония.

В одном воплощении кристаллы, полученные синтезом согласно изобретению, имеют морфологию, не содержащую волокнистых кристаллов. Волокнистая морфология нежелательна, поскольку эта морфология кристаллов ингибирует активность ZSM-48 в каталитической депарафинизации. В другом воплощении кристаллы, полученные синтезом согласно изобретению, имеют морфологию, которая включает низкое процентное содержание игольчатой морфологии. Количество игольчатой морфологии, присутствующее в кристаллах ZSM-48, может составлять 10% или менее, или 5% или менее, или 1% или менее. В альтернативном воплощении кристаллы ZSM-48 могут не содержать игольчатой морфологии. Низкое количество игольчатых кристаллов является предпочтительным для некоторых областей применения, поскольку предполагают, что игольчатые кристаллы снижают активность ZSM-48 в некоторых типах реакций. Для получения требуемой морфологии с высокой чистотой, в реакционной смеси следует соблюдать отношения диоксид кремния: оксид алюминия, основание: диоксид кремния, направляющий агент: диоксид кремния согласно воплощениям изобретения. Кроме того, если требуется композиция, не содержащая кеньяита и/или игольчатой морфологии, следует использовать предпочтительные интервалы.

Только что синтезированные кристаллы ZSM-48 следует по меньшей мере частично высушить перед применением или дополнительной обработкой. Сушку можно выполнять путем нагревания при температурах от 100 до 400°C, предпочтительно от 100 до 250°C. Давление может быть атмосферным или ниже атмосферного. Если сушку выполняют частично под вакуумом, температуры могут быть ниже температур сушки при атмосферном давлении.

Катализаторы перед применением обычно связывают с помощью связующего или материала матрицы. Связующие являются стойкими к температурам требуемого применения и стойкими к истиранию. Связующие могут быть каталитически активными или неактивными и включать другие цеолиты, другие неорганические материалы, такие как глины, оксиды металлов, такие как оксид алюминия, диоксид кремния, диоксид титана, диоксид циркония и алюмосиликаты. Глины могут представлять собой каолин, бентонит и монтмориллонит, и они имеются в продаже. Они могут быть смешаны с другими материалами, такими как силикаты. Другие пористые материалы матрицы, в дополнение к алюмосиликатам, включают другие бинарные материалы, такие как магнийсиликаты, торийсиликаты, цирконийсиликаты, бериллийсиликаты и титансиликаты, а также тройные материалы, такие как магнийалюмосиликаты, торийалюмосиликаты и цирконийалюмосиликаты. Матрица может находиться в форме совместного геля (когеля). Связанный ZSM-48 может содержать от 10 до 100 масс.% ZSM-48, исходя из массы связанного ZSM-48, причем остальное представляет собой связующее.

Кристаллы ZSM-48 как часть катализатора можно также использовать с металлическим гидрирующим компонентом. Металлические гидрирующие компоненты могут быть выбраны из групп 6-12 Периодической таблицы на основе системы ИЮПАК, содержащей группы 1-18; предпочтительно из групп 6 и 8-10. Примеры таких металлов включат Ni, Mo, Co, W, Мn, Cu, Zn, Ru, Pt или Pd, предпочтительно Pt или Pd. Также можно использовать смеси гидрирующих металлов, такие как Cо/Мo, Ni/Mo, Ni/W и Pt/Pd, предпочтительно Pt/Pd. Количество гидрирующего металла или металлов может составлять от 0,1 до 5 масс.%, в расчете на массу катализатора. В одном воплощении количество металла или металлов составляет по меньшей мере 0,1 масс.%, или по меньшей мере 0,25 масс.%, или по меньшей мере 0,5 масс.%, или по меньшей мере 0,6 масс.%, или по меньшей мере 0,75 масс.%. В другом воплощении количество металла или металлов составляет 5 масс.% или менее, или 4 масс.% или менее, или 3 масс.% или менее, или 2 масс.% или менее, или 1 масс.% или менее. Способы нанесения металла на катализатор ZSM-48 хорошо известны и включают, например, пропитку катализатора ZSM-48 металлической солью гидрирующего компонента и нагревание. Катализатор ZSM-48, содержащий гидрирующий металл, может также быть сульфидирован перед применением. Катализатор также может быть обработан паром перед применением.

Кристаллы ZSM-48 высокой чистоты, полученные согласно вышеописанным воплощениям, имеют относительно низкое отношение диоксид кремния : оксид алюминия. Это более низкое отношение диоксид кремния : оксид алюминия означает, что данные катализаторы являются более кислотными. Несмотря на эту повышенную кислотность, они имеют повышенную активность и селективность, а также обеспечивают отличные выходы. Они также экологически благоприятны, с точки зрения воздействия на здоровья формы кристаллов, а малые размеры кристаллов также преимущественны для каталитической активности.

Для катализаторов согласно изобретению, которые включают ZSM-23, можно использовать любой подходящий способ получения ZSM-23 с низкими отношениями SiO2:Al2O3. В US 5332566 приведен пример способа синтеза, подходящего для получения ZSM-23 с низким отношением SiO2:Al2O3. Например, направляющий агент, подходящий для приготовления ZSM-23, можно образовать путем метилирования иминобиспропиламина избытком йодометана. Метилирование осуществляют путем добавления по каплям йодометана к иминобиспропиламину, который сольватирован в абсолютном спирте. Смесь нагревают до температуры флегмы 77°C в течение 18 часов. Полученный твердый продукт фильтруют и промывают абсолютным спиртом.

Направляющий агент, полученный вышеописанным способом, затем можно смешивать с коллоидным золем диоксида кремния (30% SiO2), источником оксида алюминия, источником щелочных катионов (таких как Na или К) и деионизированной водой с получением гидрогеля. Источник оксида алюминия может представлять собой любой удобный источник, такой как сульфат алюминия или алюминат натрия. Раствор затем нагревают до температуры кристаллизации, например 170°C, и полученные кристаллы ZSM-23 высушивают. Кристаллы ZSM-23 можно затем соединить со связующим, имеющим низкую площадь поверхности, с получением катализатора согласно изобретению.

Пример 1 катализатора. 0,6 масс.% Pt(IW) на 65/35 ZSM-48(90/1)/TiO2

65% ZSM-48(90/1) и 35% диоксида титана экструдировали с получением структуры с четырьмя лепестками размером 0,16 см (1/16 дюйма). Экструдат предварительно прокаливали в атмосфере N2 при 538°C (1000°F), проводили аммонийный обмен с 1Н нитратом аммония, а затем сушили при 121°C (250°F), после чего прокаливали на воздухе при 538°C (1000°F). В экструдат затем вводили 0,6 масс.% Pt путем пропитки по влагоемкости (IW) нитратом тетраамина платины, сушили при 121°C (250°F) и прокаливали на воздухе при 360°C (680°F) в течение 3 часов. В таблице 1 представлена площадь поверхности экструдата, измеренная путем N2 порометрии.

Для определения активности вышеописанного катализатора использовали систему микро-автоклава периодического действия. Катализатор восстанавливали в водороде, после чего добавляли 2,5 г сырья 130N (температура помутнения 31°C). Реакцию проводили при 2,8 МПа избыт. (400 фунт/кв. дюйм избыт.), при 330°C в течение 12 часов. Температуры помутнения определяли для двух объемных скоростей сырья. Результаты представлены в таблице 2.

Пример 2 катализатора. 0,6 масс.% Pt(IW) на 65/35 ZSM-48(90/1)/Al2O3 (Сравнительный)

65% ZSM-48(90/1) и 35% Аl2О3 экструдировали с получением структуры с четырьмя лепестками размером 0,16 см (1/16 дюйма). Экструдат предварительно прокаливали в атмосфере N2 при 538°C (1000°F), проводили аммонийный обмен с 1Н нитратом аммония, а затем сушили при 121°C (250°F), после чего прокаливали на воздухе при 538°C (1000°F). Затем экструдат обрабатывали паром (3 часа при 477°C (890°F)). В экструдат затем вводили 0,6 масс.% Pt путем пропитки по влагоемкости нитратом тетрааминоплатины, сушили при 121°C (250°F) и прокаливали на воздухе при 360°C (680°F) в течение 3 часов. В таблице 1 представлена площадь поверхности экструдата, измеренная путем N2 порометрии.

Для определения активности вышеописанного катализатора использовали систему микро-автоклава периодического действия. Катализатор восстанавливали в водороде, после чего добавляли 2,5 г сырья 130N. Реакцию проводили при 2,8 МПа избыт.(400 фунт/кв. дюйм избыт.), при 330°C в течение 12 часов. Температуры помутнения определяли для двух объемных скоростей сырья. Результаты представлены в таблице 2.

Пример 3 катализатора. 0,6 масс.% Pt(IW) на 80/20 ZSM-48(90/1)SiO2

80% ZSM-48(90/1) и 20% SiO2 экструдировали с получением структуры с четырьмя лепестками размером 0,16 см (1/16 дюйма). Экструдат предварительно прокаливали в атмосфере N2 при 538°C (1000°F), проводили аммонийный обмен с 1Н нитратом аммония, а затем сушили при 121°C (250°F), после чего прокаливали на воздухе при 538°C (1000°F). В экструдат затем вводили 0,6 масс.% Pt путем пропитки по влагоемкости нитратом тетрааминоплатины, сушили при 121°C (250°F) и прокаливали на воздухе при 360°C (680°F) в течение 3 часов. В таблице 1 представлена площадь поверхности экструдата, измеренная путем N2 порометрии.

Для определения активности вышеописанного катализатора использовали систему микро-автоклава периодического действия. Катализатор восстанавливали в водороде, после чего добавляли 2,5 г сырья 130N. Реакцию проводили при 2,8 МПа избыт. (400 фунт/кв. дюйм избыт.), при 330°C в течение 12 часов. Температуры помутнения определяли для двух объемных скоростей сырья. Результаты представлены в таблице 2.

Пример 4 катализатора. 0,6 масс.% Pt(IW) на 65/35 ZSM-48(90/1)тета-оксид алюминия

Оксид алюминия в форме псевдобемита прокаливали при 1000°C, чтобы преобразовать его в тета-фазу с более низкой площадью поверхности, по сравнению с гамма-фазой оксида алюминия, используемой в качестве связующего в вышеприведенном примере 2. 65% ZSM-48(90/1) и 35% прокаленного оксида алюминия экструдировали с 0,25% ПВС, с получением структуры с четырьмя лепестками размером 0,16 см (1/16 дюйма). Экструдат предварительно прокаливали в атмосфере N2 при 510°C (950°F), проводили аммонийный обмен с 1Н нитратом аммония, а затем сушили при 121°C (250°F), после чего прокаливали на воздухе при 538°C (1000°F). В экструдат затем вводили 0,6 масс.% Pt путем пропитки по влагоемкости нитратом тетрааминоплатины, сушили при 121°C (250°F) и прокаливали на воздухе при 360°C (680°F) в течение 3 часов. В таблице 1 представлена площадь поверхности экструдата, измеренная путем N2 порометрии.

Для определения активности вышеописанного катализатора использовали систему микро-автоклава периодического действия. Катализатор восстанавливали в водороде, после чего добавляли 2,5 г сырья 130N. Реакцию проводили при 2,8 МПа избыт. (400 фунт/кв. дюйм избыт.), при 330°C в течение 12 часов. Температуры помутнения определяли для двух объемных скоростей сырья. Результаты представлены в таблице 2.

Пример 5 катализатора. 0,6 масс.% Pt(IW) на 65/35 ZSМ-48(90/1)/диоксид циркония

65% ZSM-48(90/1) и 35% диоксида циркония экструдировали с получением структуры с четырьмя лепестками размером 0,16 см (1/16 дюйма). Экструдат предварительно прокаливали в атмосфере N2 при 538°C (1000°F), проводили аммонийный обмен с 1Н нитратом аммония, а затем сушили при 121°C (250°F), после чего прокаливали на воздухе при 538°C (1000°F). В экструдат затем вводили 0,6 масс.% Pt путем пропитки по влагоемкости нитратом тетрааминоплатины, сушили при 121°C (250°F) и прокаливали на воздухе при 360°C (680°F) в течение 3 часов. В таблице 1 представлена площадь поверхности экструдата, измеренная путем N2 порометрии.

Для определения активности вышеописанного катализатора использовали систему микро-автоклава периодического действия. Катализатор восстанавливали в водороде, после чего добавляли 2,5 г сырья 130N. Реакцию проводили при 2,8 МПа избыт. (400 фунт/кв. дюйм избыт.), при 330°C в течение 12 часов. Температуры помутнения определяли для двух объемных скоростей сырья. Результаты представлены в таблице 2.

В таблице 1 показано, что все катализаторы согласно примерам 1, 3, 4 и 5 имеют площадь поверхности цеолита, которая по меньшей мере приближенно сравнима с внешней поверхностью.

Отметим, что в таблице 2 значение -45°C представляет нижнюю границу диапазона измерения для прибора, используемого для измерения температуры помутнения. Полагают, что измеренные значения температуры помутнения, отмеченные звездочкой, представляют предел регистрации прибора, а не фактическое значение температуры помутнения обработанного сырья. Как показано в таблице 2, все катализаторы, имеющие площадь поверхности цеолита, которая по меньшей мере приближенно сравнима с внешней поверхностью, обеспечивают получение продукта с наиболее низкой регистрируемой температурой помутнения при объемной скорости приблизительно 0,75 ч-1. В противоположность этому, катализатор примера 2 с более высокой внешней поверхностью обеспечивает достижение температуры помутнения только -26°C для объемной скорости приблизительно 0,75 ч-1. Отметим, что оксид алюминия, используемый для образования катализатора в примере 2, также соответствует связующему с высокой площадью поверхности. При более высокой объемной скорости, примерно 1,0 ч-1, все катализаторы со связующим с низкой площадью поверхности также дают хорошие результаты.

Пример 6 катализатора. Катализаторы гидродепарафинизации с высокими отношениями диоксида кремния к оксиду алюминия (сравнительный)

Дополнительные оценки катализаторов проводили на сравнительных катализаторах, содержащих цеолит с высоким отношением диоксида кремния к оксиду алюминия. Катализатор 0,6 масс.% Pt на 65/35 ZSM-48(180/1)TiO2 получали согласно следующей последовательности операций. Также был получен соответствующий образец с использованием Аl2O3 вместо ТiO2, в результате чего получали катализатор 0,6 масс.% Pt на 65/35 ZSM-48(180/1)/ Аl2O3.

В экструдат, состоящий из 65%(180/1 Si/Al2)ZSM-48 и 35% диоксида титана (50 г), вводили 0,6 масс.% Pt путем пропитки по влагоемкости нитратом тетрааминоплатины, сушили при 121°C (250°F) и прокаливали полностью на воздухе при 360°C (680°F) в течение 3 часов. Как показано выше в таблице 1, связующее из ТiO2 обеспечивало формованный катализатор с высоким отношением площади поверхности цеолита к площади внешней поверхности. Связующее из TiO2 также обеспечивало более низкую кислотность, чем связующее из Аl2О3.

Два вышеописанных катализатора использовали для экспериментов по гидродепарафинизации на модели многокомпонентной системы соединений, разработанной для моделирования очищенного нефтепродукта 130N. Многокомпонентная модель исходного сырья была выполнена из 40% н-гексадекана в растворителе декалине, при добавлении 0,5% дибензотиофена (ДБТ) и 100 частей на миллион N в хинолине (объемные соединения S, N для осуществления контроля за гидродесульфурированием/гидродеазотированием (HDS/HDN). Данную систему сырья разрабатывали для имитации состава реального парафинистого сырья.

Исследования гидродепарафинизации выполняли с использованием устройства непрерывного действия для испытания катализатора, состоящего из системы подачи жидкости шприцевым насосом ISCO, трубчатого реактора с неподвижным слоем с трехзонной печью, отбора жидкого продукта и действующего в режиме реального времени газового хроматографа MTI для газового анализа. Обычно катализатор объемом 10 см3 просеивали и загружали в реактор нисходящего потока, выполненный из нержавеющей стали, размером 0,95 см (3/8 дюйма), содержащий карман для ввода термопар размером 0,32 см (1/8 дюйма). После проверки устройства на герметичность катализатор сушили при 300°C в течение 2 часов с подачей 250 см3/мин N2 при давлении окружающей среды. Затем катализатор восстанавливали путем восстановления водородом. После завершения обработки катализатора реактор охлаждали до 150°C, давление в устройстве устанавливали на уровне 4,1 МПа изб. (600 фунтов на кв. дюйм изб.) путем настройки регулятора обратного давления, и газовый поток переключали с N2 на H2. Жидкое сырье вводили в реактор при ЧОСЖ 1 ч-1. После того, как жидкое сырье достигало бака сепаратора ниже по потоку, температуру реактора повышали до заданной величины. Инициировали материальный баланс, пока устройство вводили в заданный режим в течение 6 часов. Весь жидкий продукт собирали в баке осаждения материального баланса и анализировали посредством газового хроматографа (ГХ) HP 5880 с пламенно-ионизационным детектором (ПИД). Путем ГХ анализа определяли и вычисляли подробно конверсию ароматического компонента и продукты. Образцы газов анализировали, используя работающий в режиме реального времени ГХ HP MTI, оборудованный как детектором теплопроводности (ДТ), так и ПИД. Выполняли серию пробегов для понимания зависимости каталитической активности/характеристик продукта от температуры способа.

Все катализаторы загружали в количестве 10 см3 в реактор и проводили оценку, используя последовательность операций, описанную выше в примере 8 при следующих условиях: T=270-380°C, P=4,1 МПа изб. (600 фунтов на кв. дюйм изб.), скорость жидкости=10 см3/ч, скорость циркуляции водорода 420 м3/м3 (н.у.) (2500 станд. куб. футов на баррель) и ЧОСЖ=1 ч-1.

Активность в изомеризации н-гексадекана (н-C16) и выход суммированы на Фиг.1 и 2. На Фиг.1 показано соотношение конверсии н-C16 и выхода изо-C16 для чистого сырья и сырья с введенной добавкой для катализатора, связанного оксидом алюминия (более высокая площадь поверхности). На Фиг.2 показаны аналогичные соотношения для катализатора, связанного диоксидом титана (более низкая площадь поверхности). В общем, катализаторы со связующими с более высокой и более низкой площадью поверхности показывают близкую эффективность конверсии. Катализатор с низкой площадью поверхности (Фиг.2) имеет немного более низкие эффективности конверсии относительно выхода по сравнению с катализатором с более высокой площадью поверхности. Для каждого типа сырья необходимые для достижения данного уровня конверсии н-C16 температуры были аналогичны для двух типов катализаторов.

Фиг.1 и 2 демонстрируют, что преимущества заявленного изобретения не могут быть достигнуты просто путем использования связующего с низкой площадью поверхности с любым катализатором депарафинизации. При применении в чистом сырье или в сырье, содержащим одно или более веществ, выбранных из серы и азота, катализатор депарафинизации с высоким отношением диоксида кремния к оксиду алюминия показывает аналогичную, или возможно даже пониженную активность, когда он формован со связующим, имеющим низкую площадь поверхности, относительно связующего с высокой площадью поверхности.

Пример 7 катализатора. Гидродепарафинизация на 0,6 масс.% Pt на 65/35 ZSM-48(90/1)/TiO2 с использованием 130 N исходного сырья

Этот пример показывает каталитические характеристики 0,6 масс.% Pt на 65/35 ZSM-48(90/1)/TiO2 по отношению к соответствующему катализатору, связанному оксидом алюминия (более высокая площадь внешней поверхности), с использованием очищенного нефтепродукта 130N.

В экструдат, состоящий из 65% (90/1 Si/Al2) ZSM-48 и 35% диоксида титана (30 г), вводили 0,6 масс.% Pt путем пропитки по влагоемкости нитратом тетраамина платины, сушили при 121°C (250°F) и прокаливали полностью на воздухе при 360°C (680°F) в течение 3 часов. Также был приготовлен соответствующий образец с использованием Аl2O3 вместо ТiO2.

Катализаторы загружали в количестве 10 см3 в реактор и оценивали, используя последовательность операций, описанную выше в примере 6 при следующих условиях: T=330-380°C, P=2,8 МПа изб. (400 фунтов на кв. дюйм изб.), скорость жидкости = 5 см3/ч, скорость циркуляции водорода 850 м3/м3 (н.у.) (5000 станд. куб. футов на баррель) и ЧОСЖ = 1 ч-1. Катализаторы подвергали воздействию очищенного нефтепродукта 130N, который содержал 66 массовых частей на миллион N и 0,63 масс.% S.

На Фиг.3 показана относительная каталитическая активность катализатора 0,6 масс.% Pt на 65/35 ZSM-48(90/1)/TiO2 и соответствующего катализатора, связанного оксидом алюминия. Для сырья - очищенного нефтепродукта 130N, катализатор 0,6 масс.% Pt на 65/35 ZSM-48(90/1)ТiO2, в сравнении с соответствующим катализатором, связанным оксидом алюминия, показал преимущество по температуре на 20°C (т.е. он оказался более активным при температуре ниже на 20°C) при данной температуре застывания продукта. Отметим, что на Фиг.3 также показаны данные для сырья - очищенного продукта 130N с половиной содержания азота, подвергнутого гидрообработке с использованием 65/35 28М-48(180/1)/Аl2O3 с 0,6 масс.% Pt. (Он представляет собой связанный оксидом алюминия катализатор примера 6.) Даже при удвоенном содержании азота катализатор с более низкой площадью поверхности, 65/35 ZSM-48(90/1)TiO2 с 0,6 масс.% Pt, достигает более существенного выигрыша в активности.

Чтобы дополнительно продемонстрировать преимущество катализатора с низкой площадью поверхности и низким отношением диоксида кремния к оксиду алюминия, на Фиг.4 показан график времени пребывания в реакторе для катализатора 0,6 масс.% Pt на 65/35 ZSM-48(90/1)/ТiO2 и соответствующего катализатора, связанного оксидом алюминия. График времени пребывания в реакторе показывает, что скорость старения для катализатора 0,6 масс.% Pt на 65/35 ZSM-48(90/1)/TiO2 составляла 0,624°C/сутки, по сравнению с 0,69°/сутки для соответствующего катализатора, связанного оксидом алюминия. Таким образом, при пребывании в обогащенном азотом сырье катализатор с низкой площадью поверхности и низким отношением диоксида кремния к оксиду алюминия обеспечивает как повышенную активность, так и больший срок службы в активном состоянии.

На Фиг.5 показан выход смазочных материалов для катализатора 0,6 масс.% Pt на 65/35 ZSM-48(90/1)/TiO2 и двух связанных оксидом алюминия катализаторов, показанных на Фиг.3. 0,6 масс.% Pt на 65/35 ZSM-48(90/1)/TiO2 обеспечивает такой же выход смазочных материалов, как и соответствующий катализатор, связанный оксидом алюминия (более высокая площадь поверхности). Зависимости индекса вязкости (ИВ) от температуры замерзания для катализаторов с более низкой и более высокой поверхностью также аналогичны. Отметим, что как катализатор 0,6 масс.% Pt на 65/35 ZSM-48(90/1)/TiO2, так и соответствующий связанный оксидом алюминия катализатор обеспечивали улучшенную зависимость температуры застывания от выхода по сравнению с катализатором с более высоким отношением диоксида кремния к оксиду алюминия.

Пример 8. Системы со смешанным связующим

Этот пример иллюстрирует, что преимущество связующего с низкой площадью поверхности можно реализовать для систем со смешанным связующим, где основная часть связующего представляет собой связующее с низкой площадью поверхности.

В экструдат, состоящий из 65% (90/1 Si/Al2) ZSM-48 и 35% смешанного связующего, вводили 0,6 масс.% Pt путем пропитки по влагоемкости нитратом тетрааминоплатины, сушили при 121°C (250°F) и прокаливали полностью на воздухе при 360°C (680°F) в течение 3 часов. 35 масс.% связующего в экструдате состояло из 20 масс.% оксида алюминия (более высокая площадь поверхности) и 15 масс.% диоксида титана (более низкая площадь поверхности).

Во второй экструдат, состоящий из 65% (90/1 Si/Al2) ZSM-48 и 35% смешанного связующего, также вводили 0,6 масс.% Pt путем пропитки по влагоемкости нитратом тетрааминоплатины, сушили при 121°C (250°F) и прокаливали полностью на воздухе при 360°C (680°F) в течение 3 часов. Во втором экструдате 35 масс.% связующего в экструдате состояло из 25 масс.% диоксида титана (более низкая площадь поверхности) и 10 масс.% оксида алюминия (более высокая площадь поверхности).

Активность вышеописанных катализаторов испытывали в системе микроавтоклава периодического действия. В случае катализатора со связующим из 20 масс.% оксида алюминия и 15 масс.% диоксида титана, 208,90 мг и 71,19 мг катализатора загружали в отдельные отсеки и восстанавливали в водороде, после чего добавляли 2,5 г сырья 600N (сырье 600N имело такое же содержание N и S, что и сырье 130N). «Объемная скорость» составляла, соответственно, 1,04 ч-1 и 3,03 ч-1. Реакцию проводили при 2,8 МПа избыт. (400 кв.фунтов/дюйм), при 345°C в течение 12 часов. Полученная температура помутнения общего жидкого продукта составляла -18°C при МЧОС 1,03 и 21°C при МЧОС 3,09.

В случае катализатора со связующим из 25 масс.% диоксида титана и 10 масс.% оксида алюминия, 212,57 мг и 69,75 мг катализатора загружали в отдельные отсеки и восстанавливали в водороде, после чего добавляли 2,5 г сырья 600N (сырье 600N имело такое же содержание N и S, что и сырье 130N). «Объемная скорость» составляла 1,02 ч-1 и 3,10 ч-1, соответственно. Реакцию проводили при 2,8 МПа избыт. (400 кв.фунтов/дюйм), при 345°C в течение 12 часов. Полученная температура помутнения общего жидкого продукта составляла -45°C (предел регистрации прибора для измерения температуры помутнения) при МЧОС 1,03 и 3°C при МЧОС 3,09.

Описанные выше испытания активности параллельны приведенным выше результатам примеров 1-5. Катализатор, содержащий связующее, состоящее большей частью из связующего с высокой площадью поверхности, имел характеристики, аналогичные катализатору со связующим с высокой площадью поверхности примера 2. Катализатор, в котором основную часть связующего составляло связующее с низкой площадью поверхностью, имел гораздо более высокую каталитическую активность, как видно из приведенных выше примеров 1 и 3-5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРООБРАБОТКИ В КИСЛОЙ СРЕДЕ ДЛЯ ПРОИЗВОДСТВА БАЗОВЫХ СМАЗОЧНЫХ МАСЕЛ | 2009 |

|

RU2513105C2 |

| КАТАЛИЗАТОРЫ ГИДРИРОВАНИЯ СО СВЯЗУЮЩИМИ, ИМЕЮЩИМИ НИЗКУЮ ПЛОЩАДЬ ПОВЕРХНОСТИ | 2008 |

|

RU2480279C2 |

| ГИДРООБРАБОТКА СЫРЬЯ С ИНТЕРВАЛОМ ТЕМПЕРАТУР КИПЕНИЯ ГАЗОЙЛЯ | 2011 |

|

RU2545083C2 |

| КОМПЛЕКСНАЯ ГИДРОПЕРЕРАБОТКА С ВЫСОКОПРОИЗВОДИТЕЛЬНЫМИ КАТАЛИЗАТОРАМИ | 2008 |

|

RU2458969C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ЦЕОЛИТА EU-2 С ДИОКСИДТИТАНОВЫМ СВЯЗУЮЩИМ И СПОСОБ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ ТАКОЙ КОМПОЗИЦИИ | 2013 |

|

RU2625792C2 |

| КАТАЛИЗАТОР ГИДРОИЗОМЕРИЗАЦИИ | 2018 |

|

RU2780344C2 |

| КОМПОЗИЦИЯ ДЛЯ КАТАЛИЗАТОРА КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2011 |

|

RU2581043C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ДЕПАРАФИНИЗАЦИИ | 2017 |

|

RU2768876C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ДЕПАРАФИНИЗАЦИИ | 2019 |

|

RU2798341C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ДЕПАРАФИНИЗАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ И СПОСОБ ПОЛУЧЕНИЯ БАЗОВЫХ СМАЗОЧНЫХ МАСЕЛ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1999 |

|

RU2211855C2 |

Изобретение относится к улучшенному способу получения дизельного топлива. Способ включает гидроочистку сырья с интервалом температур кипения дизельного топлива, содержащего, по меньшей мере, 500 объемных частей на миллион серы, при условиях, эффективных для гидроочистки, и депарафинизацию по меньшей мере части гидроочищенного сырья в присутствии катализатора депарафинизации при условиях, эффективных для каталитической депарафинизации. При этом катализатор депарафинизации включает молекулярное сито, имеющее отношение SiO2:Al2O3 100 или менее, и связующее из оксида металла, и катализатор депарафинизации имеет отношение площади поверхности цеолита к внешней площади поверхности по меньшей мере 80:100. Способ позволяет получать дизельное топливо с улучшенными характеристиками, в частности с пониженной температурой помутнения, используя катализатор с высокой каталитической активностью. 14 з.п. ф-лы, 6 ил., 2 табл., 8 пр.

1. Способ получения дизельного топлива, включающий:

гидроочистку сырья с интервалом температур кипения дизельного топлива, содержащего по меньшей мере 500 об.ч. на миллион серы, при условиях, эффективных для гидроочистки, и

депарафинизацию по меньшей мере части гидроочищенного сырья в присутствии катализатора депарафинизации при условиях, эффективных для каталитической депарафинизации,

где катализатор депарафинизации включает молекулярное сито, имеющее отношение SiO2:Al2O3 100 или менее, и связующее из оксида металла, и катализатор депарафинизации имеет отношение площади поверхности цеолита к внешней площади поверхности по меньшей мере 80:100.

2. Способ по п.1, дополнительно включающий гидроочистку депарафинированного, гидроочищенного сырья в условиях, эффективных для гидроочистки.

3. Способ по п.1, дополнительно включающий разделение гидроочищенного сырья на жидкий выходящий поток и газофазную часть и в котором депарафинизация по меньшей части гидроочищенного потока включает депарафинизацию жидкого выходящего потока.

4. Способ по п.3, в котором разделение гидроочищенного сырья на жидкий выходящий поток и газофазную часть включает отгонку легких фракций из жидкого выходящего потока.

5. Способ по п.1, в котором гидроочищенное сырье подают каскадом на стадию депарафинизации без промежуточного разделения.

6. Способ по п.1, в котором условия, эффективные для гидроочистки, включают температуру от примерно 315 до примерно 425°C, давление от примерно 2,1 до примерно 20,7 МПа избыт, (от примерно 300 до примерно 3000 фунтов/кв. дюйм избыт.), часовую объемную скорость жидкости (ЧОСЖ) от примерно 0,2 до примерно 10 ч-1 и расход водорода для обработки от примерно 85 до примерно 1690 м3/м3 (н.у.) (от примерно 500 до примерно 10000 станд. куб. футов на баррель).

7. Способ по п.6, в котором условия, эффективные для депарафинизации, включают температуру от примерно 280 до примерно 380°C, давление от примерно 2,1 до примерно 20,7 МПа избыт, (от примерно 300 до примерно 3000 фунтов/кв. дюйм избыт.), часовую объемную скорость жидкости (ЧОСЖ) от примерно 0,1 до примерно 5,0 ч-1 и расход обрабатывающего газа от примерно 85 до примерно 850 м3/м3, н.у. (от примерно 500 до примерно 5000 станд. куб. футов на баррель).

8. Способ по п.7, в котором молекулярное сито имеет одноразмерные поры, образованные десятичленными кольцами.

9. Способ по п.7 или 8, в котором молекулярное сито представляет собой EU-1, ZSM-35, ZSM-11, ZSM-57, NU-87, ZSM-22, EU-2, EU-11, ZBM-30, ZSM-48, ZSM-23 или их сочетание, предпочтительно EU-2, EU-11, ZBM-30, ZSM-48, ZSM-23 или их сочетание, более предпочтительно ZSM-48, ZSM-23 или их сочетание или еще более предпочтительно ZSM-48.

10. Способ по п.7, в котором отношение SiO2:Al2O3 составляет 80 или менее, предпочтительно 75 или менее, более предпочтительно 60 или менее.

11. Способ по п.7, в котором связующее из оксида металла в порошкообразной форме имеет площадь поверхности 80 м2/г или менее, предпочтительно 60 м2/г или менее.

12. Способ по п.7, в котором катализатор депарафинизации имеет отношение площади поверхности цеолита к внешней площади поверхности по меньшей мере 90:100, предпочтительно по меньшей мере 1:1, более предпочтительно по меньшей мере 105:100.

13. Способ по п.7, в котором связующее представляет собой диоксид кремния, оксид алюминия, диоксид титана, диоксид циркония или алюмосиликат.

14. Способ по п.7, в котором связующее дополнительно включает второй оксид металла, отличный от первого оксида металла.

15. Способ по п.14, в котором второй оксид металла представляет собой диоксид кремния, оксид алюминия, диоксид титана, диоксид циркония или алюмосиликат.

| US 6413412 B1, 02.07.2002 | |||

| US 4917789 A, 17.04.1990 | |||

| US 6517704 B1, 11.02.2003 | |||

| US 2005092654 A1, 05.05.2005 | |||

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 2002 |

|

RU2219221C2 |

Авторы

Даты

2014-03-10—Публикация

2009-12-29—Подача