Изобретение относится к способу непрерывного изготовления формованных изделий, в частности экструзионных изделий, и к применению в этом способе композиций на основе силиконовых (кремнийорганических) каучуков, где вулканизацию инициируют при помощи видимого или УФ света.

Силиконовые каучуковые полимеры согласно существующему уровню техники включают в себя полидиметилсилоксаны, содержащие определенное количество винильных групп, присоединенных к атому кремния.

В известных промышленных экструзионных процессах каучуковые композиции термически вулканизируют действием высокореакционноспособных перекисей или сшивающих агентов кремнийгидридных групп и металлических катализаторов с образованием непрерывно экструдируемых формованных изделий. Однако существует ряд ограничений, касающихся условий изготовления таких экструдируемых формованных изделий.

Поскольку для кремнийорганических композиций, подлежащих термической вулканизации, требуется определенный период нагрева, скорость экструзии и, возможно, толщина экструдатов должны быть ограничены, чтобы обеспечить достаточную температуру экструдата, получить удовлетворительную степень вулканизации за приемлемое время. Соответственно, способы существующего уровня техники, направленные на термовулканизируемые каучуки, должны либо обеспечивать высокие температуры на всем протяжении экструзионной линии, либо предусматривать длинную траекторию, при этом сдвигая температуры поверхности к более высокому уровню.

В противном случае, если вулканизация прошла не полностью, непрерывно формуемое изделие нельзя будет бесперебойно наматывать на валы и тому подобное для хранения и последующей нарезки или упаковки.

Вследствие этого традиционно используемые устройства для нагревания, такие как печи, солевые ванны, паровые камеры или каналы, имеют длину до 20 м, чтобы гарантировать удовлетворительную вулканизацию с высокой скоростью.

Другие проблемы систем с термической вулканизацией проистекают из использования в современных процессах экструзии кремнийорганического каучука в качестве катализатора вулканизации некоторых высокореакционноспособных перекисей, таких как перекись бис-2,4-дихлорбензоила, перекись 2-монохлор- или 4-монохлорбензоила. Такой катализатор неизбежно приводит к образованию в процессе вулканизации побочных продуктов, таких как хлорбензойные кислоты, способных ослаблять механические свойства вулканизированных каучуков за счет так называемой перевулканизации. Это явление отрицательно сказывается на герметизации, остаточном сжатии и динамическом сопротивлении формованных изделий. К другим недостаткам относятся бифенилы, образующиеся в следовых количествах в качестве побочных продуктов, а также неприятный запах, вызываемый этими и другими побочными продуктами. Для отделения таких побочных продуктов, например, в соответствии с общими требованиями властей к питанию и здоровью, необходима добавочная вспомогательная операция довулканизации, что влечет за собой дополнительную обработку, задержки во времени и дополнительные затраты.

Кроме того, реакционноспособные композиции, включающие в себя перекиси и металлические катализаторы, имеют ограниченный срок годности или предельную продолжительность хранения в условиях хранения при комнатной температуре. Это время ограничивает срок хранения, при котором экструзия еще возможна без проявления отрицательных эффектов, таких как выгорание, инициированное преждевременной вулканизацией. Проистекающие из этого негативные последствия включают в себя образование шероховатых поверхностей или большее разбухание экструдата после экструзии, и, наконец, более высокая степень подвулканизации приводит к снижению скорости экструзии.

Системы на основе перекиси, обладающие соответствующей скоростью вулканизации, могут иметь срок годности при хранении до одного месяца при температуре 25°С, тогда как системы с металлическим катализатором могут храниться всего лишь в течение 1-10 часов. Поэтому последние часто разрабатываются в виде двухкомпонентных систем, при этом конечная реакционноспособная однокомпонентная массовая композиция будет создаваться непосредственно перед экструзией. В некоторых случаях хранение при охлаждении до температуры ниже комнатной может увеличить время подвулканизации.

Кроме того, температура стенок печей в предпочтительных на данный момент способах формования для систем с термической вулканизацией может доходить до 500°С, но обычно составляет от 250 до 450°С. Следовательно, температура поверхности изделий составляет около 100-350°С и может возрастать до 500°С в случае остановки. В этом случае такая температура приводит к разрушению кремнийорганического каучука, при этом образуется нечто вроде твердого зольного остатка и другие летучие продукты окисления. Кроме того, необходимость высокой температуры для вулканизации экструдированных композиций на основе кремнийорганического каучука требует хорошей вентиляции, в особенности учитывая термическое разложение силиконового каучука в случае остановки в топочных каналах.

Кроме того, значительный градиент температуры и низкие скорости теплопереноса кремнийорганических композиций могут приводить к перевулканизации и охрупчиванию поверхностного слоя экструдированных изделий, вызывающему трещинообразование уже при незначительном расширении, а так называемая перевулканизация приводит к деполимеризации. Перевулканизация означает, что происходит ослабление полимерной сетки или деполимеризация за счет, например, реакции продуктов расщепления, таких как вода или органические кислоты, окруженных полимером при столь высоких температурах, в особенности в толстостенных изделиях.

Температура поверхности толстостенных изделий может возрастать более чем до 300°С, тогда как внутренняя часть изделия будет иметь значительно более низкую температуру, вследствие чего толстостенное изделие не полностью вулканизируется во внутренних частях.

Использование более высокой температуры не сможет компенсировать неполную вулканизацию из-за возможного ухудшения поверхности экструдатов. Соответственно, необходимы более низкие скорости экструзии, чтобы увеличить время пребывания экструдатов в печи, что приводит к снижению эффективности.

Другая проблема для систем с термической вулканизацией может возникнуть в случае, когда должны быть получены соэкструдаты, такие как, например, герметизирующие уплотнения, изоляционные материалы или защитные покрытия, с другими материалами. Одним из примеров может быть изготовление кабелей в оболочке, где конечное защитное покрытие будет гладко контактировать с лежащим под ним субстратом, например, изолированным кабелем. Если воздух, попадаемый под защитный слой, нагрет слишком сильно, а каучук еще не вулканизирован, между кабелем и защитным покрытием могут появиться пузырьки. Не только в этом случае, но также и при обычной экструзии толстостенных изделий пузырьки или микропузырьки могут создавать проблему, в частности вызванную низкими скоростями вулканизации при повышенных температурах. Пузырьки и термическая усадка являются, таким образом, общей проблемой в случаях, когда при высоких температурах скорость вулканизации оказывается слишком низкой.

В других известных при современном уровне техники способах непрерывного изготовления формованных изделий из кремнийорганического каучука применяются либо ионизирующее излучение высоких энергий, такое как гамма-излучение (длины волн менее 0,5 нм), либо излучение ускоренных электронов (ускоритель Ван-де-Граафа). Такие способы не позволяют достичь оптимальных скоростей вулканизации в условиях экструзии, то есть за короткое время пребывания, и требуют значительных капиталовложений для обеспечения источников излучения.

Например, в патентном документе US 4490314 раскрыт способ, согласно которому полидиметилсилоксаны, содержащие различные функциональные группы, вулканизируют в присутствии аммиака или аминов и ионизирующего излучения высоких энергий. В патентном документе US 5346932 раскрыто, каким образом можно термически вулканизировать неокрашенный кремнийорганический каучук с помощью микроволн с частотой в диапазоне от 3000 до 10000 МГц (при длине волны 3-10 см) при использовании выбранных диоксидов кремния.

В патентном документе WO 2006/010763 раскрыты легко вулканизируемые силоксановые композиции, включающие в себя сигма-платиновые катализаторы и полимеры, имеющие вязкость до 10 Па·с, применяемые для покрытий, литья и изготовления отформованных деталей.

В патентном документе US 2006/135689 раскрыты полиорганосилоксановые композиции, включающие в себя платиновые катализаторы и полимеры, содержащие циклические или бициклические диены в виде пи-лигандов, способные расширить предельную продолжительность хранения термовулканизируемых кремнийорганических каучуков, используемых при литье, различных видах экструзии и в процессах формования.

В патентном документе US 6376569 раскрыты полидиметилсилоксаны, содержащие сигма-платиновые катализаторы и свободнорадикальный фотоинициатор, где длина цепи полидиметилсилоксанов составляет около 3000 диорганосилоксильных звеньев.

Легко вулканизируемые кремнийорганические композиции, известные при существующем уровне техники, либо представляют собой низковязкие композиции, либо не могут использоваться в эффективном промышленном экструзионном процессе, поскольку скорость вулканизации оказывается слишком низкой.

Полисилоксановые композиции содержат низковязкие полимеры, то есть полимер с короткой цепью не может использоваться в экструзионном процессе, где непременным условием для протягивания невулканизированной, экструдированной формованной ленты, выходящей из головки экструдера, через устройства для вулканизации является минимум «влажной прочности». Кроме того, форма изделия не сможет быть сохранена, пока экструдированное изделие вулканизируют.

Другие легко вулканизируемые кремнийорганические композиции основаны на органофункциональных группах, таких как в акрилатах, эпоксидах, тиолах; такие композиции не обеспечивают ни получения вулканизированных кремнийорганических каучуков, имеющих стабильные механические свойства после термического старения, ни хороших механических свойств при комнатных температурах, ни достаточных скоростей вулканизации, ни отсутствия неприятных запахов.

Для решения обозначенных выше проблем существующего уровня техники предложен непрерывный способ изготовления непрерывно формуемых изделий из вулканизированного силикона, включающий в себя следующие стадии:

а) стадию формования, заключающуюся в непрерывном формовании смеси, содержащей:

(i) по меньшей мере один линейный полиорганосилоксан, имеющий по меньшей мере три алкенильные группы и среднее число диорганосилоксильных звеньев, определенное при помощи ГПХ (гель-проникающей хроматографии) с полистиролом в качестве стандарта, по меньшей мере 3000,

(ii) необязательно один или более полиорганосилоксанов, имеющих алкенильные группы, отличные от полиорганосилоксана (i),

(iii) no меньшей мере один полиорганосилоксан, содержащий по меньшей мере две SiH группы,

(iv) по меньшей мере один фотоактивируемый катализатор на основе переходного металла,

(v) необязательно один или более наполнителей,

(vi) необязательно одну или более обычных добавок,

в устройстве для формования с получением формованного силиконового изделия,

b) по меньшей мере одну стадию облучения для фотоактивирования фотоактивируемого катализатора на основе переходного металла,

c) необязательно одну или более стадий термообработки,

d) необязательно одну или более стадий перемешивания,

e) необязательно одну или более стадий нарезки, намотки и упаковки непрерывного формованного изделия из вулканизированного силикона.

Непрерывный способ согласно настоящему изобретению - в отличие от периодического процесса - относится к изготовлению бесконечных (непрерывных) формованных изделий (таких как трубки, профили, ленты, изоляции бесконечных изделий) при посредстве головки экструдера, в отличие от изделия, которое дискретно готовят путем заполнения формы с последующим высвобождением изделия из формы после вулканизации.

Компонент (i), используемый на стадии формования а) способа согласно изобретению, представляет собой по меньшей мере один линейный полидиорганосилоксан, имеющий по меньшей мере три алкенильные группы и среднее число диорганосилоксильных звеньев, определенное при помощи ГПХ с полистиролом в качестве стандарта, по меньшей мере 3000, как среднечисловую молекулярную массу линейных молекул.

Предпочтительно чтобы линейный полиорганосилоксан, соответствующий компоненту (i), имел по меньшей мере 5, более предпочтительно по меньшей мере 10 алкенильных групп, чтобы обеспечить приемлемую плотность сшивания.

Предпочтительно чтобы линейный полиорганосилоксан, соответствующий компоненту (i), имел самое большее 100 алкенильных групп, еще более предпочтительно 50 алкенильных групп, поскольку в противном случае реакционная способность полиорганосилоксана может уменьшиться.

Предпочтительный диапазон вязкости полиорганосилоксана (полиорганосилоксанов) (i), используемых согласно изобретению, предпочтительно составляет по меньшей мере 1,5 кПа·с, более предпочтительно 5 кПа·с, более предпочтительно 10 кПа·с, более предпочтительно 15 кПа·с (25°С; при скорости сдвига 1 с-1). Такая вязкость предпочтительна для того, чтобы получить приемлемую вязкость (прочность в сыром состоянии) формуемой смеси, в частности, экструдируемой смеси (в дальнейшем обозначаемой как "формуемая смесь", в частности "экструзионная смесь").

Полиорганосилоксаны (i), имеющие по меньшей мере три алкенильные группы, могут иметь боковые и концевые алкенильные группы. "Боковые алкенильные группы" в соответствии с настоящим изобретением означают алкенильную группу R(алкенил)SiO(Daлкeнил) или группу (алкенил)SiO3/2(Талкенил). "Концевые алкенильные группы" в соответствии с настоящим изобретением означают алкенильную группу Малкенил. Предпочтительно чтобы полиорганосилоксан (полиорганосилоксаны) (i) в среднем имел по меньшей мере одну боковую алкенильную группу, более предпочтительно по меньшей мере две боковые алкенильные группы, еще более предпочтительно по меньшей мере три боковые алкенильные группы. Наиболее предпочтительно использовать полиорганосилоксаны (i), имеющие две концевые алкенильные группы и в дополнение по меньшей мере одну боковую алкенильную группу.

Использование таких полиорганосилоксанов (i), в частности, которые содержат по меньшей мере одну, предпочтительно по меньшей мере три боковые алкенильные группы, и необязательно в дополнение две концевые алкенильные группы, при непрерывном формовании, в частности в экструзионном процессе согласно настоящему изобретению, обычно обеспечивает достаточную плотность сшивки, получаемую при облучении, то есть удовлетворительные механические свойства, такие как низкая остаточная деформация и высокие регенеративные свойства после любой деформации.

Линейный полиорганосилоксан (i), имеющий по меньшей мере три алкенильные группы, предпочтительно имеет среднее число диорганосилоксильных звеньев Pn, определенное при помощи ГПХ с полистиролом в качестве стандарта, по меньшей мере 3000, более предпочтительно по меньшей мере 3500, более предпочтительно по меньшей мере 4000, и еще более предпочтительно от 5000 до 12000. Pn определяют по уравнению Pn=(Mn/молекулярная масса повторяющегося силоксильного звена). Величина Mn представляет собой среднечисленную молекулярную массу, где низкомолекулярные полиорганосилоксаны до 10 силоксильных звеньев не учитываются. Эти низкомолекулярные полиорганосилоксаны в основном включают в себя циклические полиорганосилоксаны.

Используемые полиорганосилоксаны (i) и, в частности, полиорганосилоксаны (i), имеющие предпочтительную вязкость, являются по существу линейными, то есть состоят из М и D звеньев.

Однако вместе с данными линейными полиорганосилоксанами (i) до некоторой степени могут использоваться низкомолекулярные разветвленные алкенилполиорганосилоксаны, имеющие среднее число силоксильных звеньев приблизительно меньше 1000, составляя, в частности, менее 30 мас.% от общего количества формуемой смеси. Такие разветвленные алкенилполиорганосилоксаны входят в опредление компонента (ii). Эти низкомолекулярные разветвленные алкенилполиорганосилоксаны могут быть частью формуемой смеси для повышения плотности сшивки.

Среднее содержание алкенильных групп в линейном полиорганосилоксане (полиорганосилоксанах) (i) предпочтительно составляет приблизительно от 0,02 до 1,57 мол.% Si алкенильных групп, связанных с числом атомов кремния в линейном полиорганосилоксане (полиорганосилоксанах) (i) (соответствуя приблизительно от 0,003 до приблизительно 0,21 ммоль/г SiVi), более предпочтительно от 0,08 до 0,7 мол.% (соответствуя приблизительно от 0,01 до 0,095 ммоль/г SiVi). Содержание алкенильных групп здесь определяют методом 1H ЯМР - см. A.L.Smith (ed.): The Analytical Chemistry of Silicones (Аналитическая химия кремнийорганических соединений), J.Wiley & Sons 1991 Vol.112 pp.356 и далее, в сборнике Chemical Analysis (Химический анализ) под ред. J.D.Winefordner.

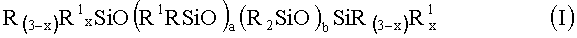

Предпочтительные полидиорганосилоксаны (i) могут быть описаны общей формулой (I):

где х предпочтительно равен 0, 1, 2 или 3, предпочтительно 1,

а представляет собой среднее значение и лежит в пределах от 0 до 100, предпочтительно от 1 до 50, более предпочтительно от 1 до 20,

b представляет собой среднее значение и лежит в пределах от 3000 до 12000, предпочтительно равен 3500, более предпочтительно 4000, и еще более предпочтительно составляет от 5000 до 11000, более предпочтительно от 6000 до 10000,

при условии, что полидиорганосилоксаны (i) общей формулы (I) содержат по меньшей мере три алкенильные группы,

R - насыщенная органическая группа, предпочтительно незамещенные или замещенные углеводородные радикалы, более предпочтительно н-, изо-, трет- или C1-C12-алкил, С1-С12-алкокси(С1-С12)алкил, C6-C30-циклоалкил или С6-C30-арил, С1-С12-алкил(C6-C10)арил, причем каждый из этих радикалов R может быть замещен одним или несколькими атомами F и/или может содержать одну или более -О- групп,

R1 - незамещенный или замещенный С2-С12-алкенильный радикал, предпочтительно выбранный из: незамещенных и замещенных алкенилсодержащих углеводородных радикалов, таких как н-, изо-, трет- или цикло- С2-С12-алкенил, винил, аллил, гексенил, С6-C30-циклоалкенил, циклоалкенилалкил, норборненилэтил, лимоненил, С8-C30-алкениларил, в которых, при необходимости, могут присутствовать один или более атомов -O- (соответственно в эфирных радикалах), при этом радикалы могут быть замещены одним или несколькими атомами F.

Предпочтительные примеры подходящих одновалентных радикалов R включают в себя алкильные группы, предпочтительно СН3, СН3СН2, (СН3)2СН, C8H17 и C10H21, циклоалифатические группы, такие как циклогексилэтил, арильные группы, такие как фенил, толил, ксилил, аралкильные группы, такие как бензильные и 2-фенилэтильные группы. Предпочтительные одновалентные галогенированные углеводородные радикалы R, в частности, имеют формулу CnF2n+1CH2CH2-, где n равен от 1 до 10, например, CF3CH2CH2-, C4F9CH2CH2- и C6F13CH2CH2-. Предпочтительным радикалом является 3,3,3-трифторпропильная группа.

Особенно предпочтительные радикалы R включают в себя метил, фенил и 3,3,3-трифторпропил.

Предпочтительные радикалы R1 представляют собой группы, такие как винил, аллил, 5-гексенил, циклогексенилэтил, лимоненил, норборненилэтил, этилиденнорборнил и стирил, наибольшее предпочтение отдается винилу.

В соответствии с изобретением можно использовать смесь разных полиорганосилоксанов (i), имеющих разное содержание алкенилов, предпочтительно содержание винилов, для улучшения механических свойств, таких как предел прочности на растяжение и сопротивление распространению раздира, формованных изделий из сшитого или вулканизированного кремнийорганического каучука.

В соответствии с настоящим изобретением, например, может быть использована смесь обогащенного винильными группами полиорганосилоксана (I') и обедненного винильными группами полиорганосилоксана (II') (имеющего более низкую концентрацию винильных групп, чем в обогащенном винильными группами полиорганосилоксане) с массовым соотношением в пределах от 100:0,5 до 1:10, предпочтительно от 10:1 до 1:1, чтобы надлежащим образом откорректировать удовлетворяющие требованиям механические свойства, такие как относительное удлинение, сопротивление раздиру, остаточная деформация.

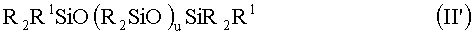

Кроме того, в соответствии с настоящим изобретением в дополнение к полиорганосилоксанам (i), содержащим по меньшей мере три алкенильные группы, можно использовать полиорганосилоксаны, которые по существу являются линейными полиорганосилоксанами с концевыми алкенильными группами, содержащими по одной алкенильной группе в каждой концевой силоксильной группе (один из возможных компонентов (ii)). Такие алкенилполидиорганосилоксаны содержат две алкенильные группы и имеют, например, следующую формулу (II'):

где индекс 'u' представляет собой среднее значение и лежит в диапазоне от 3000 до 12000, предпочтительно от 5000 до 11000, более предпочтительно от 6000 до 10000,

а R и R1 имеют такие же значения, как приведены выше для формулы (I).

Добавление таких линейных полиорганосилоксанов с концевыми алкенильными группами, содержащих по одной алкенильной группе на каждую концевую силоксильную группу, может помочь в плане максимального увеличения относительного удлинения и сопротивления раздиру вулканизированных непрерывно формуемых силиконовых изделий, полученных в соответствии со способом согласно изобретению.

Для получения смесей кремнийорганических соединений, подлежащих формованию и вулканизации, имеющих хорошее соотношение между скоростью сшивания и плотностью сшивки, полное содержание алкенила (в частности, винила) в полиорганосилоксане (полиорганосилоксанах) в формуемой смеси (не только полиорганосилоксана (полиорганосилоксанов) в соответствии с определением компонента (i)) должно быть по возможности высоким, в частности до по меньшей мере 0,03 мол.% Si-алкенила (что соответствует по меньшей мере 0,004 ммоль/г SiVi).

Однако в то же время, содержание соседних алкенильных групп в невулканизированной смеси компонентов с (i) по (vi), растворенной в CDCl3 при температуре 25°С, предпочтительно должно составлять менее 0,025 мол.%, как определено методом 29Si ЯМР спектроскопии.

Термин "соседние алкенильные группы", использованный в соответствии с настоящим изобретением, означает алкенильные группы, присоединенные к двум соседним атомам кремния.

Содержание соседних алкенильных групп в невулканизированной смеси компонентов с (i) по (vi) определяют методом 29Si ЯМР спектроскопии в соответствии с Maris J.Ziemelis and J.C.Saam, presented at the 132nd Meeting Rubber Division, American Chemical Society Cleveland, Ohio October 6-9th, 1987.

В частности, невулканизированную смесь компонентов с (i) по (vi) смешивают с CDCl3 в массовом соотношении 30 мас.% невулканизированной смеси компонентов с (i) по (vi) и 70 мас.% CDCl3 без доступа вызывающего вулканизацию света. После этого смесь необязательно центрифугируют. К полученной дисперсии прибавляют 0,8 мас.% Cr(АсАс)3, и дисперсию анализируют методом 29Si ЯМР спектроскопии.

Содержание соседних Si-алкенильных групп в компоненте (i) измеряют таким же образом.

Метод определения концентрации алкенильных групп соседних атомов Si невулканизированной смеси представлен в качестве примера для предпочтительных винильных групп, присоединенных к атомам кремния. Атомы Si в 29Si ЯМР спектроскопии, содержащие соседние винильные группы как в предпочтительном варианте осуществления изобретения, имеют химический сдвиг от -35,47 до -34,89 м.д. Молярная концентрация винильных групп соседних атомов Si таким образом рассчитывается как:

(сумма атомов Si в области от -35,47 до -34,89 м.д.)/(сумма всех атомов Si)×100%.

Помимо этого в практике настоящего изобретения, в частности, при приготовлении смеси, подлежащей вулканизации, можно регулировать содержание алкенильных групп соседних атомов Si, в частности винильных групп, путем расчета содержания алкенильных групп соседних атомов Si, в частности винильных групп, следующим образом:

Этот способ следует уравнению:

(мол.% Siсоседний винил)=(мол.% Siвинил* мол.% Siвинил),

где Siвинил определяют следующим образом:

Для каждого алкенилсодержащего полиорганосилоксана в смеси содержание винильных групп Siвинил определяют методом 1H ЯМР спектроскопии, а для каждого алкенилсодержащего полиорганосилоксана содержание соседних Si-алкенильных групп вычисляют по формуле:

(мол.% Siсоседний винил)=(мол.% Siвинил* мол.% Siвинил).

Затем содержания конкретных винильных групп соседних атомов Si в мол.% умножают на относительную массу в % (относительно общей массы всех алкенилсодержащих полиорганосилоксанов) для каждого алкенилсодержащего полиорганосилоксана, и сумму всех таких продуктов делят на 100. Например, если в смеси, подлежащей вулканизации, имеются три алкенилсодержащих полиорганосилоксана, х1, х2 и х3, имеющих содержание винильных групп соседних атомов Si (мол.% Siсоседний винил) 0,03, 0,05 и 0,1 мол.%, соответственно, и в массовых процентах 20, 30 и 50 мас.%, соответственно, то Siсоседний винил рассчитывают следующим образом:

(0,03×20+0,05×30+0,1×50)/100=

(0,6+0,15+5)/100=0,0575 мол.%.

В первом приближении содержание алкенильных групп соседних атомов Si, рассчитанное таким образом, может быть использовано для корректировки содержания алкенильных групп соседних атомов Si, определенного методом спектроскопии 29Si ЯМР, как указано выше.

Если содержание алкенильных групп всего полиорганосилоксана (полиорганосилоксанов) в смеси, подлежащей формованию, составляет менее 0,03 мол.%, плотность сшивки может быть слишком низкой, чтобы обеспечить удовлетворительные механические свойства (то есть остаточная деформация и относительное удлинение могут быть слишком высокими).

Если часть невулканизированной смеси компонентов с (i) no (vi), растворенной в CDCl3 при температуре 25°С, имеет содержание алкенильных групп соседних атомов Si более 0,025 мол.%, то скорость вулканизации может быть недостаточной, чтобы обеспечить рентабельные скорости экструзионной линии. Возможно и более высокое содержание соседних алкенильных групп, однако при этом потребуются более высокие концентрации катализатора, что, опять-таки, нежелательно в экономическом аспекте. Тем не менее, при определенных обстоятельствах, когда требуется увеличенная предельная продолжительность хранения, может быть оправданным доведение общего содержания соседних алкенильных групп до величины, превышающей 0,025 мол.%.

Более предпочтительно чтобы содержание соседних алкенильных групп в полиорганосилоксане (i) было менее 0,01 мол.%, и более препочтительно, чтобы содержание было менее 0,005 мол.%, еще более предпочтительно - менее 0,001 мол.%.

В настоящем изобретении в смеси, подлежащей формованию в соответствии с непрерывным способом согласно изобретению, могут быть использованы алкенилзамещенные полиорганосилоксаны, отличные от полиорганосилоксанов (i), о которых в настоящем документе идет речь как о компоненте (компонентах) (ii), таких как по существу линейные полидиорганосилоксаны с концевыми алкенильными группами, содержащие по одной алкенильной группе на каждую концевую силоксильную группу, описанные выше. Такие алкенилзамещенные полиорганосилоксаны (ii), отличные от полиорганосилоксана (полиорганосилоксанов) (i), могут включать в себя, например, полиорганосилоксаны, имеющие число диорганосилоксильных звеньев менее 3000.

Полиорганосилоксаны (i) с содержанием соседних алкенильных групп менее 0,025 мол.% могут быть приготовлены при помощи равновесной реакции полимеризации с использованием основных или кислотных катализаторов при использовании как различных циклосилоксанов, так и линейных полиорганосилоксанов, а также симметричного 1,3-дивинилтетраметилдисилоксана и других относительно длинноцепных силоксанов, имеющих концевые триалкилсилоксильные группы или концевые SiOH группы. Примерами соединений, используемых с этой целью, являются гидролизаты различных алкилхлорсиланов, например, винилдиметилхлорсилан и/или диметилдихлорсилан, к другим примерам относятся силоксаны с триалкильными концевыми группами, по существу получаемые посредством этого или в смеси с другими силоксанами.

Компонент (или компоненты) (iii) предпочтительно выбран из линейных, циклических или разветвленных SiH-содержащих полиорганосилоксанов общей формулы (III):

где М=R3R2SiO1/2,

D=R3RSiO2/2,

Т=R3SiO3/2,

Q=SiO4/2, в которых

R - н-, изо-, трет- или C1-C12-алкил, C1-C12-алкокси(C1-C12)алкил, C6-C30-циклоалкил или C6-C30-арил, С1-С12-алкил(C6-C10)арил, причем каждый из этих радикалов R может быть замещен одним или несколькими атомами фтора и/или может содержать одну или более групп -О-,

R3 - R, R1 или водород, при условии, что по меньшей мере два радикала R3 на молекулу представляют собой водород, и оба могут здесь одновременно принадлежать одной молекуле, но по меньшей мере два радикала R3 на молекулу представляют собой водород, присоединенный к атому кремния, R определен выше, при этом R= метил и R1= винил, если присутствует, являются предпочтительными.

R2= двухвалентный алифатический н-, изо-, трет- или циклический радикал C1-C14-алкилен, или С8-С14-арилен или, соответственно, радикал алкиленарил, который в каждом случае связывает два силоксильных звена М, D или Т,

m= от 1 до 1000

а2 = от 1 до 10

b2 = от 0 до 1000

с2 = от 0 до 50

d2 = от 0 до 1

е2 = от 0 до 300.

Полигидросилоксаны (iii) предпочтительно представляют собой линейные, циклические или разветвленные полиорганосилоксаны, чьи силоксильные звенья преимущественно выбраны из М=R3SiO1/2, MH=R2HSiO1/2, D=R2SiO2/2, DH=RHSiO2/2, T=RSiO3/2, TH=HSiO4/2, Q=SiO4/2, в которых эти звенья предпочтительно выбраны из MeHSiO звеньев и Me2HSiO0,5 звеньев рядом с, при необходимости, другими органосилоксильными звеньями, предпочтительно диметилсилоксильными звеньями.

Силоксильные звенья, присутствующие в компоненте (iii), могут быть связаны друг с другом в полимерную цепь блоками или произвольно. Каждое силоксановое звено полисилоксановой цепи может порождать одинаковые или разные радикалы группы R.

Индексы в формуле (III) описывают среднюю степень полимеризации Pn, измеренную как среднечисленную Mn, определенную методом ГПХ (с полистиролом в качестве стандарта), на основе на полигидрометилсилоксана, и в пределах заданной предельной вязкости должны быть соответствующим образом откорректированы на основе силоксильных групп, в которых используются другие заместители с другими молекулярными массами.

Полигидросилоксан (iii), в частности, охватывает все жидкие, текучие и твердые полимерные структуры формулы (III) со степенями полимеризации, проистекающими из индексов, указанных выше. Предпочтение отдается полигидросилоксанам (iii), чья молярная масса меньше, чем приблизительно 60000 г/моль, предпочтительно меньше, чем 20000 г/моль.

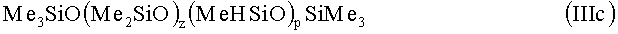

Предпочтительные полигидросилоксаны (iii) имеют структуры, выбранные из группы, которая может быть описана формулами (IIIa-IIIe):

где z = от 0 до 1000

р = от 0 до 100

z+р=b4 = от 1 до 1000

n2 = от 0,001 до 4

m2 = от 1 до 1000,

в которых R4O1/2 представляет собой алкоксильный радикал при атоме кремния, и

R3 определяется как описано выше.

Согласно одному из предпочтительных вариантов соединения (IIIe) и (IIIf), представлены, например, мономерными-полимерными соединениями, которые могут быть описаны формулой [(Me2HSiO0,5)kSiO4/2]m2, где k может иметь целые и десятичные значения от 0,01 до (2*m2+2).

Концентрация SiH предпочтительно лежит в пределах от 0,5 до 100 мол.% относительно атомов кремния, или от 0,1 до 17 ммоль/г, если исходить из полигидрометилсилоксанов, и в рамках заданных значений предельной вязкости должна быть соответствующим образом отрегулирована с учетом силоксильных групп, используя другие заместители.

Согласно одному из предпочтительных вариантов осуществления изобретения, полиорганогидросилоксан (iii) состоит из по меньшей мере одного полиорганогидросилоксана (iii-1), содержащего в среднем по две Si-H группы в молекуле, и по меньшей мере одного полиорганогидросилоксана типа (iii-2), содержащего более двух Si-H групп в молекуле. Согласно этому варианту осуществления, компонент (iii) состоит из по меньшей мере двух разных полиорганогидросилоксанов (iii), которые продуцируют разные сшитые структуры, чтобы получать высокопрочные кремнийорганические эластомерные формованные изделия. Бифункциональные полиорганогидросилоксаны (iii-1) действуют как так называемые удлинители цепи, а полигидросилоксаны (iii-2) с относительно высокой функциональностью (>2) действуют как сшивающие агенты. Кремнийорганическая композиция, подлежащая формованию, используемая согласно изобретению, предпочтительно включает в себя по меньшей мере один бифункциональный удлинитель цепи (iii-1) и по меньшей мере один сшивающий агент (iii-2).

Примеры предпочтительных структур компонента (iii-1) в композиции на основе кремнийорганических каучуков согласно изобретению включает в себя удлинители цепи (iii-1), такие как:

HMe2SiO-(Me2SiO)zSiMe2H и

Me3SiO-(Me2SiO)z(MeHSiO)2SiMe3

[(Me2SiO)z(MeHSiO)2].

Сшивающие агенты (iii-2) охватывают соединения, такие как:

Me3SiO-(MeHSiO)pSiMe3,

HMe2SiO(Me2SiO)z(MePhSiO)z(MeHSiO)pSiMe2H,

(MeHSiO)p,

(HMe2SiO)4Si

MeSi(OSiMe2H)3,

в которых р и z такие, как указано выше.

Смеси такого типа, состоящие из так называемых удлинителей цепи и сшивающих агентов, могут быть использованы, например, как описано в патентном документе US 3697473.

Согласно еще одному предпочтительному варианту осуществления изобретения, количество компонентов (iii-1) и (iii-2) составляет

от 0 до 70 мол.% для (iii-1) и

от 30 до 100 мол.% для (iii-2), на основе (iii-1) и (iii-2).

Если необходимо дополнительно увеличить скорость вулканизации, этого можно достичь, например, путем увеличения соотношения SiH и алкенила, или за счет увеличенного количество катализатора (iv), либо путем увеличения доли полиорганосилоксанов (iii-2), содержащих звенья HMe2SiO0,5.

Полиорганосилоксаны (iii) предпочтительно являются силоксанорастворимыми и, соответственно, жидкими при комнатной температуре, то есть предпочтительно содержат менее 1000 силоксильных звеньев, то есть предпочтительно имеют значение вязкости ниже 40 Па·с при температуре 25°С и D=1 с-1.

Длина цепи сшивающих агентов, присутствующих в качестве компонента (iii-2), в основном состоящих из MeHSiO звеньев, предпочтительно составляет от 3 до 200, особенно предпочтительно от 15 до 60 MeHSiO звеньев.

Длина цепи удлинителей цепи, присутствующих в качестве компонента (iii-1), в основном состоящих из Me2SiO звеньев и HMe2SiO1/2, предпочтительно составляет от 2 до 100, особенно предпочтительно от 2 до 60 Me2SiO звеньев.

Содержание групп SiH согласно настоящему изобретению определяют методом 1H ЯМР спектроскопии, см. A.L.Smith (ред.): The Analytical Chemistry of Silicones (Аналитическая химия кремнийорганических соединений), J.Wiley & Sons 1991 Vol.112 pp.356 и далее в Chemical Analysis (Химический анализ) под ред. J.D.Winefordner.

Полигидросилоксаны (iii) могут быть получены при помощи известных способов, например, с использованием кислотного равновесия или конденсации, как раскрыто, например, в патентном документе US 5536803. Полигидросилоксаны (iii) также могут быть продуктами реакции, образующимися при реакции гидросилилирования органогидросилоксанов с помощью силоксанов, содержащих меньшие количества алкенильных групп, в присутствии катализатора гидросилилирования, где получающееся в результате избыточное содержание SiH групп находится предпочтительно в рамках ограничений, определенных выше. При этом образуются органогидросилоксаны (iii), соединенные при помощи алкиленовых групп, таких как группы R2.

Кроме того, полигидросилоксаны (iii) также могут быть продуктами реакции, образующимися в результате конденсации например, органогидроалкоксисилоксанов (iii) при использовании гидрокси- или алкоксисиланов и, соответственно, силоксанов, например, как описано в патентном документе US 4082726, например, колонки 5 и 6.

Согласно изобретению, предпочтительно выбирать соотношение компонента (iii) и компонента (i) и необязательно присутствующего компонента (ii) таким образом, чтобы молярное отношение Si-H к Si-алкенильным звеньям составляло приблизительно от 0,5 до 20:1, предпочтительно от 1 до 3:1.

Предпочтительное количество полигидросилоксанов (iii) составляет от 0,1 до 200 массовых частей, на основе 100 массовых частей компонента (i) и необязательно присутствующего компонента (ii).

Многие свойства, такие как свойства вулканизированного каучука, плотность сшивания, стабильность и поверхностная клейкость, могут зависеть от соотношения SiH звеньев и Si-алкенильных звеньев.

Фотоактивируемый катализатор, компонент (iv)

Компонент (iv), фотоактивируемый катализатор, предпочтительно содержит по меньшей мере один металл, выбранный из группы, состоящей из Pt, Pd, Rh, Co, Ni, Ir или Ru. Фотоактивируемый катализатор предпочтительно включает в себя платину.

Компонент (iv) предпочтительно представляет собой металлоорганическое соединение, то есть содержит углеродсодержащие лиганды или его соли. Согласно предпочтительному варианту осуществления, компонент (iv) имеет металл-углеродные связи, включая сигма- и пи-связи. Предпочтительно чтобы фотоактивируемый катализатор был металлоорганическим комплексным соединением, содержащим по меньшей мере одну металл-углеродную сигма-связь, еще более предпочтительно чтобы он был платиносодержащим комплексным соединением, содержащим предпочтительно одну или более сигма-связанных алкильных и/или арильных групп, предпочтительно алкильную группу (группы). Сигма-связанные лиганды включают в себя, в частности, сигма-связанные алкильные группы, предпочтительно сигма-связанные C1-C6-алкилы, более предпочтительно сигма-связанные метильные группы, сигма-связанные арильные группы, такие как фенил, сигма-связанные силильные группы, такие как триалкилсилильные группы. Наиболее предпочтительный фотоактивируемый катализатор включает в себя η5-(необязательно замещенные)-циклопентадиенилплатиновые комплексные соединения, имеющие сигма-связанные лиганды, предпочтительно сигма-связанные алкильные лиганды.

Фотоактивируемый катализатор может использоваться как таковой или с носителем. Носители, которые могут использоваться для катализаторов, представляют собой любые твердые вещества, не вызывающие нежелательного ингибирования вулканизации или не снижающие нежелательным для фотоактивации образом прозрачность. Носитель может быть твердым или жидким. К твердым носителям относятся, например, диоксид кремния, оксид алюминия, органические смолы и тому подобное. Жидкие носители включают полиорганосилоксаны, полиэфиры, растворители и тому подобное.

Фотоактивируемый катализатор представляет собой катализатор, обеспечивающий достаточную предельную продолжительность хранения, то есть технологическое время перед загустеванием указанных выше компонентов после их объединения.

Примеры фотоактивируемых катализаторов включают в себя комплексы платины с η-диолефин-σ-арилом, такие как раскрыты в патентных документах US 4530879, ЕР 122008, ЕР 146307 (соответствующих патентному документу US 4510094 и документам известного уровня техники, процитированным в них) или US 2003-0199603, а также соединения платины, чью реакционную способность можно регулировать, например, путем использования азодикарбоновых эфиров, как раскрыто в патентном документе US 4640939, или дикетонатов.

Фотоактивируемые платиновые соединения, которые могут быть использованы, являются при этом соединениями, выбранными из группы, содержащей лиганды, выбранные из дикетонов, например, бензоилацетоны или ацетилендикарбоновые эфиры, и платиновых катализаторов, встроенных в фоторазлагаемые органические смолы. Другие Pt катализаторы упоминаются, например, в патентных документах US 3715334 или US 3419593, ЕР 1672031А1 и работе Lewis, Colborn, Grade, Bryant, Sumpter, and Scott в журнале Organometallics, 1995, 14, 2202-2213, все посредством данной ссылки включены в настоящий документ.

Фотоактивируемые катализаторы также могут быть образованы in situ в кремнийорганической композиции, подлежащей формованию, путем использования комплексов Pt0-олефин и добавления в них соответствующих фотоактивируемых лигандов.

Комплексы Pt0-олефин готовят, например, в присутствии 1,3-дивинилтетраметилдисилоксана  путем восстановления гексахлорплатиновой кислоты или других хлоридов платины.

путем восстановления гексахлорплатиновой кислоты или других хлоридов платины.

Фотоактивируемые катализаторы, используемые в данном контексте, тем не менее, не ограничиваются этими приведенными выше примерами.

Наиболее предпочтительные катализаторы с точки зрения высокой реакционной способности и скорости вулканизации включают в себя:

(η5-циклопентадиенил)триалкилплатиновые комплексы (Ср = циклопентадиенил), такие как:

(Ср)триметилплатина

(Ср)этилдиметилплатина

(Ср)триэтилплатина

(Ср)триаллилплатина

(Ср)трипентилплатина

(Ср)тригексилплатина

(метил-Ср)триметилплатина

(триметилсилил-Ср)триметилплатина

(фенилдиметилсилил-Ср)триметилплатина

(Ср)ацетилдиметилплатина

(Ср)диэтилметилплатина

(Ср)триизопропилплатина

(Ср)три(2-бутил)платина

(Ср)триаллилплатина

(Ср)тринонилплатина

(Ср)тридодецилплатина

(Ср)трициклопентилплатина

(Ср)трициклогексилплатина

(хлор-Ср)триметилплатина

(фтор-Ср)триметилплатина

(Ср)диметилбензилплатина

(триэтилсилил-Ср)триметилплатина

(диметилфенилсилил-Ср)триметилплатина

(метилдифенилсилил-Ср)триметилплатина

(трифенилсилил-Ср)тригексилплатина

[1,3-бис(триметилсилил)-Ср]триметилплатина

(диметилоктадецилсилил-Ср)триметилплатина

1,3-бис[(Ср)триметилплатина]тетраметилдисилоксан

1,3-бис[(Ср)триметилплатина]диметилдифенилдисилоксан

1,3-бис[(Ср)диметилфенилплатина]тетраметилдисилоксан

1,3,5-трис[(Ср)триметилплатина]пентаметилтрисилоксан

1,3,5,7-тетра[(Ср)триметилплатина]гептаметилтетрасилоксан

(метокси-Ср)триметилплатина

(этоксиметил-Ср)этилдиметилплатина

(метилоксикарбонил-Ср)триметилплатина

(1,3-диметил-Ср)триметилплатина

(метил-Ср)триизопропилплатина

(1,3-диацетил-Ср)диэтилметилплатина

(1,2,3,4,5-пентахлор-Ср)триметилплатина

(фенил-Ср)триметилплатина

(Ср)ацетилдиметилплатина

(Ср)пропионилдиметилплатина

(Ср)акрилоилдиметилплатина

(Ср)ди(метакрилоил)этилплатина

(Ср)додеканоилдиметилплатина

полисилоксан с концевой триметилплатинациклопентадиенильной группой.

Наиболее предпочтительные фотоактивируемые катализаторы, используемые в способе согласно изобретению, могут представлять собой алкил- или триалкилсилилзамещенные циклопентадиенилтрисалкилплатиновые соединения, в частности алкилциклопентадиенилтриметилплатину, в частности метил циклопентадиенилтриметил платину.

Другие фотоактивируемые катализаторы включают (η-диолефин)-(сигма-арил)платиновые комплексы (см., например, патентный документ US 4530879), такие как приведены в качестве примера далее (где для упрощения "COD" означает циклооктадиен, "СОТ" означает циклооктатетраен и "NBD" означает норборнадиен):

(1,5-COD)дифенилплатина

(1,3,5,7-СОТ)дифенилплатина

(2,5-NВD)дифенилплатина

(3а,4,7,7а-тетрагидро-4,7-метаноиден)дифенил платина

(1,5-COD)-бис(4-метилфенил)платина

(1,5-COD)-бис(2-метилфенил)платина

(1,5-COD)-бис(2-метоксифенил)платина

(1,5-COD)-бис(3-метоксифенил)платина

(1,5-COD)-бис(4-феноксифенил)платина

(1,5-COD)-бис(4-метилтиофенил)платина

(1,5-COD)-бис(3-хлорфенил)платина

(1,5-COD)-бис(4-фторфенил)платина

(1,5-COD)-бис(4-бромфенил)платина

(1,5-COD)-бис(4-трифторметилфенил)платина

(1,5-COD)-бис(3-трифторметилфенил)платина

(1,5-COD)-бис(2,4-бис(трифторметил)фенил)платина

(1,5-COD)-бис(4-диметиламинофенил)платина

(1,5-COD)-бис(4-ацетилфенил)платина

(1,5-COD)-бис(триметилсилилоксифенил)платина

(1,5-COD)-бис(триметилсилилфенил)платина

(1,5-COD)-бис(пентафторфенил)платина

(1,5-COD)-бис(4-бензилфенил)платина

(1,5-COD)-бис(1-нафтил)платина

(1,5-COD)-нафтилфенилплатина

(1,5-COD)-бис(2Н-хромен-2-ил)платина

(1,5-COD)-бис(ксантен-1-фенил)платина

(1,3,5-циклогептатриен)дифенилплатина

(1-хлор-1,5-COD)дифенилплатина

(1,5-дихлор-1,5-COD)дифенилплатина

(1-фтор-1,3,5,7-СОТ)дифенилплатина

(1,2,4,7-тетраметил-1,3,5,7-СОТ)-бис(4-метилфенил)платина

(7-хлор-2,5-МВО)дифенилплатина

(1,3-циклогексадиен)дифенилплатина

(1,4-циклогексадиен)дифенилплатина

(2,4-гексадиен)дифенилплатина

(2,5-гептадиен)дифенилплатина

(1,3-додекадиен)дифенилплатина

бис[η2-2-(2-пропенил)фенил]платина

бис[η2-2-(этенилфенил)платина

бис[η2-2-(циклогексен-1-илметил)фенил]платина.

Другие фотоактивируемые катализаторы включают (η-диолефин) (сигма-алкил)платиновые комплексы, такие как

(1,5-COD)Pt(метил)2

(1,5-COD)Pt(бензил)2

(1,5-COD)Pt(гексил)2.

Количество компонента (iv) предпочтительно составляет 0,1-1000 м.д. (ppm), предпочтительно 0,5-500 м.д., более предпочтительно 1-100 м.д., особенно предпочтительно 2-50 м.д., наиболее предпочтительно от 2 до 20 м.д., в пересчете на металл, на основе массы компонентов с (i) по (iii).

Скорость вулканизации в числе прочего определяют по выбранному катализатору, по его количеству, а также по количеству необязательно присутствующего дополнительного ингибирующего компонента, предусмотренного компонентами (vi).

Компонент (v), наполнитель

Кремнийорганические смеси, подлежащие формованию и вулканизации, используемые в соответствии со способом согласно изобретению, также необязательно содержат один или более наполнителей (v), при необходимости поверхностно-модифицированных.

Вообще говоря, если такие наполнители ингибируют фотоактивацию фотоактивируемого катализатора (iv), в частности, из-за их непрозрачности или низкого светопропускания, способ согласно настоящему изобретению подразумевает, чтобы такие наполнители, если они должны присутствовать в конечном формованном изделии, были добавлены после стадии фотоактивации или облучения, как описано ниже.

Наполнители включают в себя, например, тонкодисперсные наполнители, то есть наполнители, содержащие частицы менее 100 мкм, то есть предпочтительно состоящие из таких частиц. Это могут быть минеральные наполнители, такие как силикаты, карбонаты, нитриды, оксиды, углеродные сажи или диоксиды кремния. Предпочтительными являются наполнители, известные как упрочняющие (активные) диоксиды кремния, позволяющие получать непрозрачные эластомеры, обладающие лучшей светопроницаемостью, то есть те, которые улучшают свойства вулканизированного каучука после сшивания и увеличивают прочность, примерами являются коллоидный или осажденный диоксид кремния, у которых удельная поверхность по методу БЭТ составляет от 50 до 400 м2/г, в данном контексте они предпочтительно специально поверхностно гидрофобизированы. В случае использования компонента (v), его количество составляет от 1 до 100 массовых частей, предпочтительно от 10 до 70 массовых частей, еще более предпочтительно от 10 до 50 массовых частей, на основе 100 массовых частей компонента (i) и необязательно (ii).

Наполнители, чья удельная поверхность по БЭТ выше 50 м2/г, позволяют получать кремнийорганические эластомеры с улучшенными свойствами вулканизата. Только при удельной поверхности выше 90 м2/г прочность вулканиизрованного каучука и светопроницаемость увеличиваются, например, в случае коллоидных диоксидов кремния, и потому они являются предпочтительными, еще более предпочтительными диоксидами кремния являются, например, Aerosil® 200, 300, HDK® N20 или T30, Cab-O-Sil® MS 7 или HS 5 с удельной поверхностью по БЭТ более 200 м2/г. При увеличении удельной поверхности по БЭТ светопроницаемость кремнийорганических смесей, в которых присутствуют эти материалы, также увеличивается. Примерами торговых наименований материалов, известных как осажденные диоксиды кремния или влажные диоксиды кремния, являются Vulkasil®VN3 или FK 160 из Degussa, или Nipsil®LP из Nippon Silica К.К. и другие.

Предпочтительно использовать кремнекислотные наполнители, имеющие удельные поверхности выше 50 м2/г, приводящие к композициям, в которых катализатор (v) может быть фотоактивирован благодаря достаточной светопроницаемости.

Примерами материалов, выступающих в качестве светонепроницаемых наполнителей, известных как неупрочняющие наполнители, являются порошковый кварц, диатомовые земли, порошковые кристобаллиты, слюды, оксиды алюминия, гидроксиды алюминия, оксиды Ti, оксиды Fe, оксиды Zn, мел или углеродные сажи, чья удельная поверхность по БЭТ составляет от 0,2 до 50 м2/г или выше, в случае, если используется углеродная сажа. Эти наполнители доступны под различными торговыми наименованиями, примерами являются Sicron®, Min-U-Sil®, Dicalite®, Crystallite®. Материалы, известные как инертные наполнители или удлинители, с удельной поверхностью по БЭТ менее 50 м2/г, при использовании в кремнийорганических каучуках предпочтительно не должны содержать частиц (<0,005 мас.%) с размером более 100 мкм, чтобы в дальнейшем не возникало проблем во время последующей обработки, например, при прохождении через сита и литьевые отверстия, или чтобы это не сказывалось отрицательно на механических свойствах изделий, полученных из них.

В ряду придающих светонепроницаемость наполнителей имеются также, в частности, светонепроницаемые, в частности, неорганические вещества, пигменты или углеродная сажа.

Использование таких придающих светонепроницаемость наполнителей является предпочтительным только в случаях, когда необходима пигментация или требуется физическая функция, такая как тепло- или электропроводность.

Использование непрозрачных светонепроницаемых наполнителей требует изменения обычной последовательности стадий активации и формования в процессе. Обычно, если наполнители не используются либо используются прозрачные, фотоактивацию посредством облучения проводят после конечного процесса формования. Если же используются непрозрачные светонепроницаемые наполнители, которые будут ингибировать фотоактивацию фотоактивируемого катализатора, стадию фотоактивации проводят до введения непрозрачных светонепроницаемых наполнителей и до формования смеси.

Как известно специалистам, наполнитель также может быть пигментом. Для ясности, смысл заключается в том, что все неорганические пигменты включены в термин наполнитель в качестве компонента (v) настоящего изобретения, тогда как все остальные пигменты и красители, в частности, органические красители и стабилизаторы, будут включены в определение вспомогательных веществ (vi).

Наполнители (v) могут быть подвергнуты любой приемлемой стандартной поверхностной обработке с помощью соответствующих агентов, предназначенных для обработки поверхностей (принадлежащих к компонентам (vi)), такой как гидрофобизирующая обработка подходящим гидрофобизирующим агентом, дисперсионная обработка подходящими диспергирующими веществами, влияющими на взаимодействие наполнителя с кремнийорганическим полимером, например, оказывающими загущающее действие. Предпочтительной поверхностной обработкой наполнителей является гидрофобизация с помощью силанов или силоксанов. Она может осуществляться, например, in situ путем добавления силазанов, таких как гексаметилдисилазан и/или 1,3-дивинилтетраметилдисилазан, с добавлением воды, при этом гидрофобизация in situ является предпочтительной. Она также может осуществляться с помощью других известных агентов, предназначенных для обработки наполнителей, например, с помощью винилалкоксисиланов, к примеру, винилтриметоксисилана, или с помощью других силанов, имеющих ненасыщенные органофункциональные группы, например, метакрилоксипропилтриалкоксисиланов, или еще с помощью полиорганосилоксандиолов, длина цепи которых составляет от 2 до 50 и которые генерируют ненасыщенные органические радикалы, с целью создания активных центров для реакции сшивания. Однако, как было указано выше, в контексте настоящего изобретения алкенилзамещенные полиорганосилоксаны, используемые в качестве гидрофобизирующего агента, будут также подпадать под категорию компонента (ii).

Примерами коммерчески доступных диоксидов кремния, предварительно гидрофобизированных различными силанами, являются: Aerosil R 972, R 974, R 976 или R 812, или, например, HDK 2000 или Н30. Примерами торговых наименований для материалов, известных как гидрофобизированные осажденные диоксиды кремния или влажные диоксиды кремния, являются Sipernat D10 или D15 из Degussa.

Такие предварительно гидрофобизированные диоксиды кремния менее предпочтительны, чем диоксиды кремния, гидрофобизированные in situ силазанами. На свойства вулканизированного каучука и реологические свойства, то есть на технико-технологические свойства, смесей на основе кремнийорганических каучуков могут влиять выбор типа наполнителя, его количество и природа гидрофобизации.

Согласно одному из предпочтительных вариантов осуществления, подлежащая формованию кремнийорганическая композиция в соответствии со способом согласно изобретению включает в себя по меньшей мере один упрочняющий наполнитель (v), имеющий по меньшей мере удельную поверхность по БЭТ более 50 м2/г, предпочтительно более 80 м2/г.

В соответствии с изобретением можно также использовать смесь одного или более, в частности двух, наполнителей с разными удельным площадями поверхностей. Правильный выбор разных, в частности двух, наполнителей с разными удельными площадями поверхностей или способами обработки надлежащим образом содействует необходимым условиям хорошей экструзионной способности, то есть сохранению высокой текучести при высоком уровне влажной прочности незатвердевших полимерных композиций и предупреждению самовыравнивания непрерывно формуемых изделий. Это может быть достигнуто наилучшим образом за счет использования наполнителей, предпочтительно имеющих удельные поверхности по БЭТ более 90 м2/г с поверхностной обработкой полиорганосилоксандиолами, полиорганосилоксанами, хлором или алкоксисиланами, обеспечивающими высокую степень загущающей способности, высокие уровень вязкости и истончение сдвига. Другим условием является достаточная вязкость полимера. Кроме того, можно увеличить результативность для эффективной экструзии за счет использования небольших количеств, то есть менее 1 мас.%, определенных вспомогательных добавок, таких как порошкообразный ПТФЭ, эмульсионный ПТФЭ или производное бора.

Компонент (vi): обычные добавки

Вспомогательные или обычные добавки могут включать, например, органические красители или пигменты, если они не определены уже в рамках компонента (v), стабилизаторы, вводимые в кремнийорганические каучуки для улучшения термостабильности, то есть устойчивости к воздействию горячего воздуха, перевулканизации, такой как, например, деполимеризация под действием следовых количеств кислот или воды при высокой температуре. Вспомогательные или обычные добавки также включают, например, пластификаторы, или масла, облегчающие высвобождение, или гидрофобизирующие масла, такие как полидиметилсилоксановые масла, не содержащие реакционноспособные алкенильные или SiH-группы, с вязкостью, предпочтительно составляющей 0,001-10 Па·с при температуре 25°С. Также можно использовать добавление смазок для форм или улучшителей текучести, примерами которых являются производные жирных кислот или производные жирных спиртов, фторалкильные поверхностно-активные вещества. Соединениями, преимущественно используемыми в данном контексте, являются соединения, которые легко отделяются и перемещаются к поверхностям. Стабильность после воздействия горячего воздуха может быть увеличена, например, за счет использования известных воздушно-тепловых стабилизаторов, таких как соединения Fe-, Mn-, Ti-, Ce- или La- и их органические соли, предпочтительно их органические комплексы. Другим классом обычных добавок (vi) являются добавки, способные улучшать реологические свойства, обеспечивать более высокую текучесть и гладкие поверхности формованных изделий. Такие добавки известны специалистам в данной области и включают в себя порошкообразный ПТФЭ, производные оксида бора, добавки, повышающие текучесть, такие как производные жирных кислот, эфиры и их соли или фторалкильные поверхностно-активные вещества. Вспомогательные добавки (vi) могут также включать в себя так называемые ингибиторы для регулирования реакции сшивания. Однако присутствие таких ингибиторов в большинстве случаев не является предпочтительным. Однако, если это необходимо для увеличения предельной продолжительности хранения кремнийорганической композиции, подлежащей формованию, например, в случае, когда светонепроницаемые наполнители должны быть добавлены после фотоактивации, использование таких ингибиторов может быть приемлемым для снижения скорости вулканизации. Примеры подходящих ингибиторов включают в себя, например, винилсилоксаны, 1,3-дивинилтетраметилдисилоксан или тетравинилтетраметилтетрациклосилоксаны (для ясности следует отметить, что если ингибиторы принадлежат к классу алкенилполиорганосилоксанов, они формально включены в компонент (i) или (ii)). Также можно использовать другие известные ингибиторы, например этинилциклогексанол, 3-метилбутанол или диметилмалеат.

Смесь, подлежащая формованию, в частности экструдированию, включающая в себя компоненты (i), (iii) и (iv) и необязательно (ii), (v) и (vi), предпочтительно имеет вязкость по меньшей мере 10 единиц Муни. Если вязкость формуемой или экструзионной смеси меньше определенного значения вязкости, скорость экструзии может быть слишком низкой, поскольку давление экструзии может быть слишком низким, а также так называемая 'влажная прочность' экструдатов, покидающих экструдер перед вулканизацией, может быть слишком низкой, вследствие этого, в частности, будет невозможно тянуть экструдат через экструзионную линию вниз. Предпочтительно чтобы вязкость формуемой смеси составляла по меньшей мере 10 единиц Муни, более предпочтительно по меньшей мере 15 единиц Муни при комнатной температуре (25°С). Вязкость по Муни измеряют в соответствии со стандартом DIN 53523 при температуре 25°С как так называемый MI0=(начальное значение в момент времени 0+15 с/макс. через 0 с) и Ml4(= величина через 4 минуты после MI0.

Процесс формования

Устройство для формования, используемое в способе согласно изобретению, предпочтительно включает в себя по меньшей мере одну профилирующую головку, через которую смесь, подлежащая формованию, проходит с образованием непрерывно образующегося силиконового изделия. Предпочтительно чтобы стадия непрерывного формования представляла собой стадию экструзии, а устройство для формования - экструдер. Экструдер предпочтительно выбран из одношнековых экструдеров, двухшнековых экструдеров и шестеренчатых экструдеров, при этом одношнековые экструдеры и шестеренчатые экструдеры являются наиболее предпочтительными. Можно также использовать и другие устройства для формования, отличные от экструдеров, с головкой для получения бесконечного формованного изделия, однако они будут менее предпочтительными.

Одно из основных преимуществ способа согласно настоящему изобретению заключается в том, что композицию вулканизируют при помощи облучения. Вследствие этого - в отличие от систем с термической вулканизацией, таких как системы, инициированные перекисным или металлическим катализатором - обычно нет необходимости охлаждать экструдер, чтобы предотвратить вулканизацию смеси, подлежащей вулканизации, в экструдере. Таким образом, непрерывный способ светоиндуцированного формования в соответствии с изобретением является весьма благоприятным с точки зрения энергосбережения и затрат на эксплуатацию, включая расходы на экструзионное оборудование.

В способе согласно настоящему изобретению стадию b) облучения выполняют предпочтительно с помощью света с длиной волны в диапазоне от 190 до 600 нм. Обычно источник нелазерного излучения испускает спектр длин волн, в соответствии с настоящим изобретением предпочтительно чтобы максимум излученного света лежал в диапазоне от 190 до 600 нм, более предпочтительно в диапазоне от 200 до 460 нм.

В способе согласно изобретению, чтобы ускорить вулканизацию, после инициирования процесса вулканизации посредством облучения может быть выполнена необязательная стадия (с) термической обработки. Такая необязательная стадия (с) термической обработки может быть осуществлена путем пропускания через печь, имеющую температуру, например, в пределах от 50°С до 250°С, при поверхностной температуре экструдата в пределах от 20°С до 200°С, более предпочтительно 35-150°С, еще более предпочтительно от 40 до 90°С. При этом в большинстве случаев термическое напряжение экструдатов, приготовленных в соответствии со способом настоящего изобретения, значительно ниже, чем в случае экструдатов, подвергнутых термической вулканизации, что приводит к улучшенной поверхности, то есть к уменьшенной ломкости, пониженной перевулканизации и меньшей термической усадке.

Соответственно, настоящее изобретение также относится к формованным экструдатам из вулканизированного светом силикона, полученым при помощи способа согласно изобретению.

Такие формованные экструдаты из вулканизированного светом силикона имеют, например, форму листа, трубки, кабеля, изоляции на проволоке, кабельной оболочки, изоляции или защитного покрытия для другого термочувствительного субстрата, профиля, в особенности охватывающего несущий субстрат, изготовленный из пластмассы или природных полимеров, или защитной оболочки кабеля или трубок и так далее.

Способ согласно изобретению особенно подходит для изготовления формованных соэкструдатов, в частности соэкструдатов с термочувствительными субстратами, такими как термопластики, каучуки, кожа, природные полимеры, такие как целлюлоза, коллаген, древесина, низкоплавкие металлы, включающих в себя экструдаты вулканизированного светом силикона, полученные при помощи способа согласно изобретению вместе с по меньшей мере еще одним экструдированным материалом. Такие формованные соэкструдаты могут иметь форму лент, трубок, профилей для герметизации любых форм и размеров, изоляций, герметиков, защитных покрытий и так далее.

Настоящее изобретение также относится к применению по меньшей мере одного полиорганосилоксана, содержащего по меньшей мере три алкенильные группы и имеющего среднее число диорганосилоксильных звеньев, определенное при помощи ГПХ с полистиролом в качестве стандарта, по меньшей мере 3000, и имеющего содержание соседних алкенильных групп менее 0,025 мол.%, предпочтительно менее 0,005 мол.%, определенное методом 29Si ЯМР спектроскопии или рассчитанное как описано выше, для изготовления непрерывно образующихся формованных изделий.

Настоящее изобретение также относится к новой композиции, содержащей:

(i) по меньшей мере один полиорганосилоксан, имеющий по меньшей мере три алкенильные группы и среднее число диорганосилоксильных звеньев, определенное при помощи ГПХ с полистиролом в качестве стандарта, по меньшей мере 3000, и имеющий в среднем менее 0,025 мол.% соседних алкенильных групп, предпочтительно менее 0,005 мол.%, при этом мол.% основаны на сумме сигналов в области от - 34,89 до - 35,47 м.д. по отношению к сумме сигналов для винилзамещенных атомов Si (рвинил общ. = общая концентрация Si-винильных атомов как описано выше) в спектре 29Si ЯМР,

(ii) необязательно один или более полиорганосилоксанов, имеющих алкенильные группы, отличные от полиорганосилоксана (i),

(iii) по меньшей мере один полиорганосилоксан, содержащий по меньшей мере две SiH группы,

(iv) по меньшей мере один фотоактивируемый катализатор на основе переходного металла,

(v) необязательно один или более наполнителей,

(vi) необязательно одну или более обычных добавок,

которая может быть использована, в частности, для изготовления непрерывно образующихся формованных изделий.

Предпочтительно чтобы такая композиция включала в себя компоненты с (i) по (vi) в следующих количествах:

(i) 100 массовых частей,

(ii) от 0 до 100 массовых частей, предпочтительно от 0 до 30 массовых частей,

(iii) от 0,1 до 30 массовых частей, предпочтительно от 1 до 10 массовых частей,

(iv) от 1 до 100 м.д., предпочтительно от 2 до 20 м.д. (имеется в виду количество переходного металла в фотоактивируемом катализаторе на основе переходного металла относительно общего количества компонентов с (i) по (iii)),

(v) от 0 до 100 массовых частей, предпочтительно от 15 до 60 массовых частей,

(vi) от 0 до 15 массовых частей, предпочтительно от 0,01 до 10 массовых частей,

которые могут быть использованы для изготовления непрерывно образующихся формованных изделий.

Формованные экструдаты из вулканизированного светом силикона в соответствии с изобретением могут быть использованы предпочтительно в пищевой промышленности и при производстве напитков, в здравоохранении, в электрической и электронной промышленности, в качестве стекловолоконной изоляции, эластомерного уплотнения для или на термочувствительных субстратах и так далее.

Настоящее изобретение также относится к экструзионной линии, включающей в себя:

a) по меньшей мере одно экструзионное устройство,

b) по меньшей мере одно излучающее устройство,

c) необязательно по меньшей мере одно нагревающее устройство,

d) необязательно по меньшей мере одно транспортирующее устройство, и

e) по меньшей мере одно упаковочное устройство,

которая может быть использована, в частности, для получения формованных экструдатов из вулканизированного светом силикона согласно изобретению.

Экструзионная линия, как упоминалась выше, может иметь дополнительные перемешивающие устройства, в которых готовится экструзионная смесь. Такие перемешивающие устройства могут включать в себя, например, пластикатор, двухвалковые смесители, перемешивающий экструдер, в частности двухчервячные экструдеры, смеситель LIST, экструдеры ZSK, смесители HENSCHEL, смесители Бенбери, смеситель BUSS (вибрационный одношнековый смеситель).

Предпочтительно чтобы использовался двухстадийный способ перемешивания, где на первой стади готовят экструзионную смесь компонентов без фотоактивируемого катализатора на основе переходного металла, а на второй стадии перемешивания вводят фотоактивируемый катализатор на основе переходного металла необязательно вместе с другими компонентами для приготовления фотоактивируемой экструзионной смеси. Во время введения фотоактивируемого катализатора на основе переходного металла после приготовления фотоактивируемой экструзионной смеси следует соблюдать осторожность во избежание преждевременного сшивания, которое может затруднить последующую экструзию или даже сделать ее невозможной. Преждевременное сшивание фотоактивируемой экструзионной смеси может быть предотвращено, например, путем использования закрытых устройств, или, в зависимости от конкретного используемого катализатора, с помощью использования света выбранного диапазона длин волн, например, желтого света (от 600 до 650 нм) или красного света (от 650 до 1000 нм). При использовании света выбранного диапазона длин волн, не активирующего фотоактивируемый катализатор на основе переходного металла, разумеется, можно использовать и открытые устройства, такие как двухвалковые смесители и так далее.

Конкретный вид экструзионной линии также зависит от используемых пигментов или наполнителей. Если такие пигменты или наполнители являются непрозрачными (то есть светонепроницаемыми), фотоактивация уже не сможет проводиться после добавления таких непрозрачных наполнителей или пигментов. В таком случае необходимо сначала фотоактивировать смесь и только после этого смешивать ее с такими непрозрачными наполнителями или пигментами. В этом случае предпочтительно чтобы среднее время пребывания экструзионной смеси между стадией активации и конечной стадией формования при проходе через экструзионную головку было меньше, чем время подвулканизации (Mlmin+5, то есть время, за которое вязкость по Муни увеличивается более чем на 5 единиц выше минимума), поскольку в противном случае конечная стадия формования становится трудной или даже невозможной.

В этой связи следует подчеркнуть, что в настоящем изобретении нумерация стадий процесса с а) по е) не является обязательной для определения порядка проведения этих стадий. Как было указано выше, в соответствии с настоящим изобретением можно проводить стадию облучения до конечной стадии формования, предпочтительно стадии экструзии, если того требует использование непрозрачных наполнителей или пигментов.

Однако согласно предпочтительному варианту осуществления способа в соответствии с изобретением, готовят прозрачные смеси, при этом стадию облучения проводят после конечной стадии формования, предпочтительно стадии экструзии. То есть такой способ обычно включает в себя первую стадию перемешивания смеси, подлежащей экструдированию, которая может предпочтительно включать в себя отдельную стадию добавления фотоактивируемого катализатора. На второй стадии полученную смесь подают в профилирующий экструдер. В объеме изобретения также можно проводить стадию перемешивания компонентов смеси, подлежащей формованию, непосредственно в профилирующем устройстве, предпочтительно в экструдере. Такие экструдеры имеют приспособления для введения нескольких компонентов. К сфере настоящего изобретения также относится осуществление перемешивания всех компонентов смеси за исключением фотоактивируемого катализатора в обычном смесительном блоке, таком как пластикатор, и введение фотоактивируемого катализатора в профилирующее устройство, предпочтительно экструдер, имеющее приспособления для введения дополнительных компонентов в экструдируемую смесь.

После образования смеси ее выгружают из устройства для формования и затем перемещают с помощью подходящего транспортирующего устройства на стадию облучения, где осуществляют облучение, чтобы активировать фотоактивируемый катализатор и инициировать вулканизацию формованной кремнийорганической композиции. Обычно после стадии облучения не требуется стадии нагревания для завершения вулканизации, поскольку смесь вулканизируют под действием фотоактивированного катализатора, однако при необходимости стадия нагревания может использоваться дополнительно для сокращения времени вулканизации. Как правило, кремнийорганическая композиция, образованная в соответствии со способом согласно изобретению, не требует использования повышенных температур при ее приготовлении, что является особым преимуществом способа согласно изобретению, поскольку это позволяет экономить электроэнергию, так как отсутствует необходимость в использовании устройств для нагревания или охлаждения и, кроме того, может быть практически полностью исключена термическая усадка сформованной силиконовой композиции.

С другой стороны, в соответствии с изобретением обычно отсутствует необходимость в охлаждении профилирующего устройства, в частности экструдера, поскольку композиция является нетермочувствительной, то есть не вулканизируется до того, как посредством облучения инициирована фотоактивация катализатора. В частности, в промышленном масштабе существенным преимуществом является то, что способ настоящего изобретения не требует охлаждения профилирующего устройства. Однако в конкретном случае, когда для приготовления формованных силиконовых изделий с помощью способа согласно настоящему изобретению используются непрозрачные наполнители или пигменты, для которых требуется дополнительная стадия смешения, а последующую стадию формования проводят после стадии облучения для активации катализатора, может возникнуть необходимость в охлаждении активированной смеси после стадии облучения для увеличения времени подвулканизации смеси.

В качестве профилирующих устройств в настоящем изобретении могут быть использованы, например экструдеры, формующие валки и так далее.

Экструдеры, которые могут использоваться в качестве профилирующих устройств согласно настоящему изобретению, включают в себя, в частности, одношнековые экструдеры, двухчервячные экструдеры и шестеренчатые экструдеры, имеющие соответствующим образом объединенные головки для формования, в частности экструдер в соответствии с патентным документом WO 03/024691, поскольку такие экструдеры могут объединять в себе перемешивание и экструдирование с помощью одного шнека. Экструдеры включают в себя экструдеры, питающие поперечную головку для формования защитных покрытий или изоляций. Экструдеры, используемые в настоящем изобретении, могут иметь следующую пропускную способность: от 0,01 до 5000 кг/ч кремнийорганической композиции. Предпочтительный размер рассчитан на выработку от 1 до 500 кг/ч. Таким образом, скорость экструзии может доходить до 600 м/мин или больше, если длина канала для облучения сможет обеспечить длительность облучения приблизительно около 1 сек или больше.

Толстостенные трубки или профили предпочтительно экструдируют со скоростью 1-20 м/мин. Более высокие скорости экструзии могут применяться целенаправленно, например, для изоляции проводов.

Одношнековые экструдеры и шестеренчатые (с шестеренчатым насосом) экструдеры, используемые в настоящем изобретении, могут, как правило, иметь следующее L/D-соотношение (отношение длины к диаметру): от 10:1 до 25:1. Диаметр шнека может составлять от 10 до 150 мм, предпочтительно от 30 до 90 мм, длина шнека может составлять от 5 до 1000 мм. Скорость вращения шнека (число оборотов/мин) может составлять от 10 до 150 об/мин. У скребка должно быть сжимающее усилие от 1:1,1 до 1:3, которое может быть получено при постоянном диаметре сердечника и переменной ширине резьбы или при переменном диаметре сердечника и постоянной ширине резьбы. Для бесперебойной непрерывной подачи и высокого выхода резьба шнека должна быть достаточно глубокой и должна быть укреплена или покрыта твердым металлом во избежание износа. В способе согласно изобретению отсутствует необходимость в охлаждении композиции для предотвращения подвулканизации за счет сдвига тепла, образующегося при экструзии, как объяснялось выше. Двухшнековые экструдеры могут иметь вращающиеся в одном направлении или вращающиеся в противоположных направлениях шнеки такого же размера, как в случае одношнековых экструдеров. Однако они менее предпочтительны в способе согласно изобретению за исключением случаев, когда смесительная установка на стадии смешения такая, как было указано выше.

Профилирующие устройства, в частности экструдеры используемые в способе согласно изобретению, могут работать в вертикальных блоках, в которых образующаяся композиция падает вниз под действием собственного веса или вытягивается вверх при помощи барабана с механическим приводом, установленного наверху. В способе согласно изобретению предпочтительно используют горизонтальные профилирующие устройства, в частности экструдеры. Такой вид работы обычно требует применения ленточного конвейера.

В соответствии с изобретением также можно получать соэкструдаты, где кремнийорганическую композицию присоединяют к другому материалу любого вида, включая термопластичные субстраты (которые могут обрабатываться особенно эффективно с помощью способа согласно изобретению, поскольку способ не требует термической вулканизации), такие как полиэтилен, полипропилен, поливинилацетат, природные биоразлагаемые полимеры, такие как полимолочная кислота, поликарбонат, изделия из пенопласта, такие как пенопластовые экструдаты, такие как бесконечные пенопластовые профили.

Предложенный способ позволяет изготовлять герметики для пластмассовых ящиков, в которые сформованный экструдат помещают сразу же после процесса формования.

В качестве излучающего устройства в способе настоящего изобретения и в экструзионной линии настоящего изобретения используют стандартные установки для облучения, дающие свет с длиной волны в диапазоне, предпочтительно от 180 до 600 нм, более предпочтительно 190-500 нм. В случаях, когда активируемые светом вулканизируемые композиции содержат соответствующие сенсибилизаторы или фотосенсибилизаторы, выбранные из класса, состоящего из производных антрацена, ксантона, антрахинона, может также использоваться источник облучения, дающий свет с длиной волны в диапазоне от 180 до 700 нм. Добавка коммерчески доступных сенсибилизаторов, таких как бензофеноны и тому подобное, позволяет осуществлять активацию с помощью более длинноволнового света или с лучшим световым выходом. Для световой активации в качестве источников излучения предпочтительно используют источники УФ излучения, выбранные из ксеноновых ламп, которые могут работать как импульсные лампы, нелегированных или легированных железом или галием ртутных ламп, ламп черного света, эксимерных лазеров и LED (light emitting diode - светоизлучающих диодов). Интенсивность излучения света (доза излучения-время облучения на единицу объема) выбирают в зависимости от выбранного способа, выбранной композиции, температуры композиции, таким образом, чтобы получить достаточную длительность обработки. На стадии облучения настоящего изобретения могут быть использованы коммерчески доступные источники излучения. Такие источники излучения могут иметь потребляемую мощность от 0,5 до 20 кВт и длину установок для облучения от 5 см до 1 м, и для достижения увеличенной продолжительности облучения могут состоять из двух или более расположенных последовательно установок для облучения. Дополнительные отражатели, установленные радиально, могут помочь увеличить световой выход. Расстояние между формованным экструдатом и источником света предпочтительно составляет от 1 см до 100 см.

Средние значения продолжительности облучения (времени, которое требуется для прохождения установки (установок) для облучения) составляет, например, по меньшей мере 1 секунду, предпочтительно от 2 до 50 секунд.

Необязательное дополнительное нагревающее устройство, расположенное после установки для облучения, может включать в себя стандартное нагревающее устройство, то есть это могут быть камеры, обогреваемые горячим воздухом, ленточные нагреватели, теплоизлучатели, колбонагреватели и так далее.

Способ можно осуществлять с использованием по меньшей мере одного транспортирующего устройства, по меньшей мере одного упаковочного устройства и/или режущего устройства для нарезания бесконечных экструдатов на кусочки.

Бесконечный экструдат перемещают, например, при помощи ленточных конвейеров и в конечном итоге разрезают, и/или наматывают и/или упаковывают с получением конечного формованного изделия из вулканизированного светом силикона.

Кроме того, настоящее изобретение предлагает способ непрерывной экструзии для получения экструдатов из вулканизированного силикона, включающий в себя:

- смешение следующих компонентов:

(i) по меньшей мере одного линейного полиорганосилоксана, содержащего по меньшей мере три алкенильные группы и имеющего среднее число диорганосилоксильных звеньев, определенное при помощи ГПХ с полистиролом в качестве стандарта, по меньшей мере 3000,

(ii) необязательно одного или более полиорганосилоксанов, имеющих алкенильные группы, отличные от полиорганосилоксана (i),

(iii) по меньшей мере одного полиорганосилоксана, содержащего по меньшей мере две SiH группы,