Изобретение относится к области центробежного компрессоростроения, в частности к вакуумным циркуляционным компрессорам.

В ряде технологических процессов замкнутого цикла «сжатие-расширение» существует необходимость:

- поддержания вакуума в контуре технологического газа;

- сохранения компонентного состава (% концентрации) газа внутри контура;

- минимизации утечек технологического газа в атмосферу (вплоть до полной герметичности).

Известен вакуумный центробежный компрессор (сероводородный вакуум-компрессор 5ГЦ1-300/0,1-1,2 в книге И.Г.Хисамеева, В.А.Максимова, Г.С.Баткиса, Я.З.Гузельбаева «Проектирование и эксплуатация промышленных центробежных компрессоров» - Казань: Изд-во «ФЭН», 2010 г. на стр. 615-623 с начальным давлением 0,01 МПа абс. и давлением нагнетания 0,12 МПа абс.), содержащий корпус сжатия, разделенный перегородкой на две секции, с последовательным сжатием газа и с промежуточным охлаждением газа между секциями, расположенные в секциях два ротора с рабочими колесами на общем валу, установленном в корпусе на подшипниках, имеющем концевые уплотнения, входные и нагнетательные патрубки каждой секции. Расположение патрубков последовательное (со стороны привода):

- входной - нагнетательный 1-й секции;

- входной - нагнетательный 2-й секции.

Для исключения выхода сероводородного газа из корпуса сжатия или подсоса в него атмосферного воздуха через уплотнения ротора применены концевые уплотнения с автоматическим поддержанием заданного давления затворного газа (азота) в камерах концевых уплотнений.

Недостатками известного вакуумного центробежного компрессора является то, что в данной конструкции компрессора необходимо применение разгрузочного устройства (думмиса) для снижения осевых нагрузок на упорный подшипник, а также возникающая зависимость: чем выше перепад давлений между затворным газом и уплотнительным технологическим газом, тем больше утечки затворного газа в атмосферу и тем больше протечки затворного газа в проточную часть компрессора. В замкнутом цикле такая зависимость приведет к повышению давления в контуре технологического газа и изменению компонентного состава газа.

При больших объемных расходах технологического газа, что характерно для центробежных компрессоров, для уменьшения диаметрального габарита компрессора применяется конструкция компрессора, в которой параллельно работают две секции в едином корпусе.

Ближайшим аналогом предлагаемого вакуумного центробежного компрессора является центробежный компрессор (В.Б.Шнепп «Конструкция и расчет центробежных компрессорных машин», М., Машиностроение, 1995, на стр.30), содержащий корпус сжатия, разделенный перегородкой на две секции, расположенные в секциях два ротора с рабочими колесами на общем валу, установленном в корпусе на подшипниках, имеющем концевые уплотнения, секции имеют, по меньшей мере, один входной и нагнетательные патрубки и соединены уравнительной линией. Рабочие колеса одной секции расположены по отношению к рабочим колесам другой секции по схеме «спина к спине». Уравнительная линия соединяет полости всасывания секций. Входные патрубки размещены вблизи торцевых стенок корпуса сжатия, а нагнетательные патрубки размещаются в средней части корпуса сжатия вблизи перегородки.

Такая конструкция вакуумного центробежного компрессора позволяет:

1) минимизировать осевые усилия, действующие на ротор от газовых сил и обойтись в конструкции компрессора без разгрузочного устройства (думмиса);

2) снизить давление затворного газа, т.к. уплотняется давление входа в компрессор.

Недостатком известной конструкции является то, что для вакуумных центробежных компрессоров, когда давление всасывания существенно ниже атмосферного (В), а давление нагнетания незначительно ниже или незначительно выше атмосферного, такое расположение входных и нагнетательных патрубков приводит к повышенным утечкам затворного газа в атмосферу и (или) к повышенным протечкам буферного газа через концевые уплотнения в проточную часть компрессора, что в ряде технологических процессов недопустимо.

Техническим результатом изобретения является минимизация протечек буферного газа в атмосферу и компрессор.

Технический результат достигается тем, что вакуумный центробежный компрессор, содержащий корпус сжатия, который разделен перегородкой на две секции, в секциях расположены два ротора с рабочими колесами на общем валу, который установлен в корпусе на подшипниках. При этом вал имеет концевые уплотнения, а секции имеют, по меньшей мере, один входной и нагнетательные патрубки и соединены уравнительной линией, согласно изменению, по меньшей мере, один входной патрубок размещен в средней части корпуса сжатия вблизи перегородки, а нагнетательные патрубки размещены вблизи торцевых стенок корпуса сжатия, рабочие колеса одной секции расположены по отношению к рабочим колесам другой секции по схеме «лицо к лицу», а уравнительная линия соединяет полости нагнетания секций.

Предпочтительно вакуумный центробежный компрессор содержит два входных патрубка, установленные по разные стороны от перегородки, при этом, предпочтительно, входной и нагнетательный патрубки каждой секции соединены трубопроводом, соединяющим регулирующий клапан.

Вакуумный центробежный компрессор содержит один входной патрубок, установленный таким образом, что его выходное отверстие разделено перегородкой на две части.

Также он предпочтительно содержит дополнительные уплотнения, установленные на валу с обеих сторон, отделяющие полости секций от концевых уплотнений и подшипников на стоянке.

А нагнетательные патрубки вакуумного центробежного компрессора предпочтительно соединены с одним нагнетательным трубопроводом с регулирующим клапаном, а корпус сжатия рассчитан на давление нагнетания (Рн), близкое к атмосферному (В):

Рн=В+Δр, где

Δр=(0,001-0,1)В

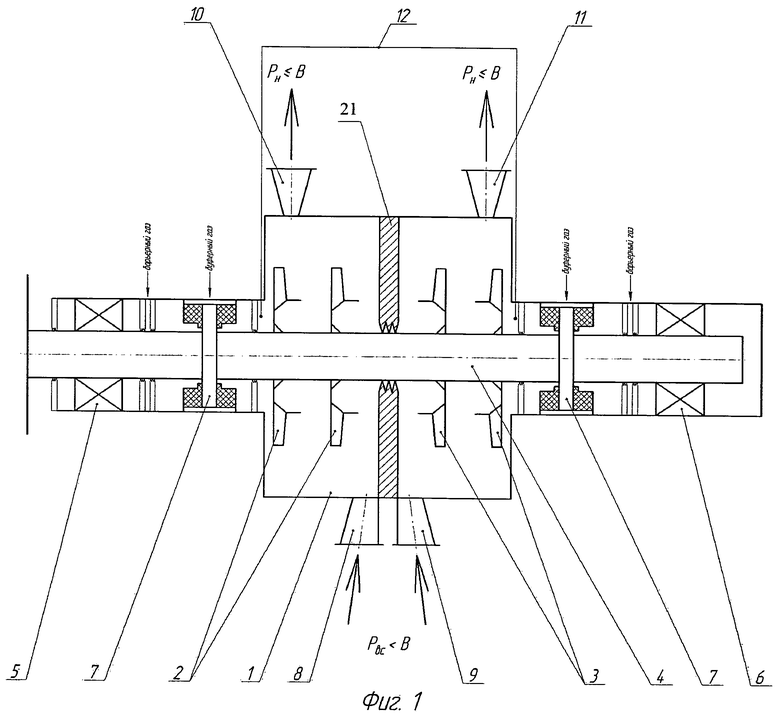

Сущность изобретения поясняется чертежами, где:

- на фиг.1 схематично изображен предлагаемый вакуумный центробежный компрессор;

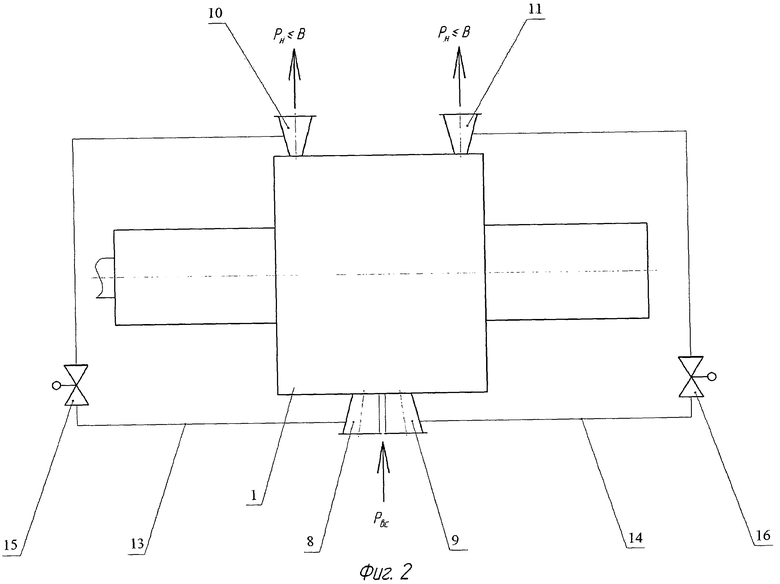

- на фиг.2 - то же, с трубопроводом, соединяющим входной и нагнетательный патрубки каждой секции;

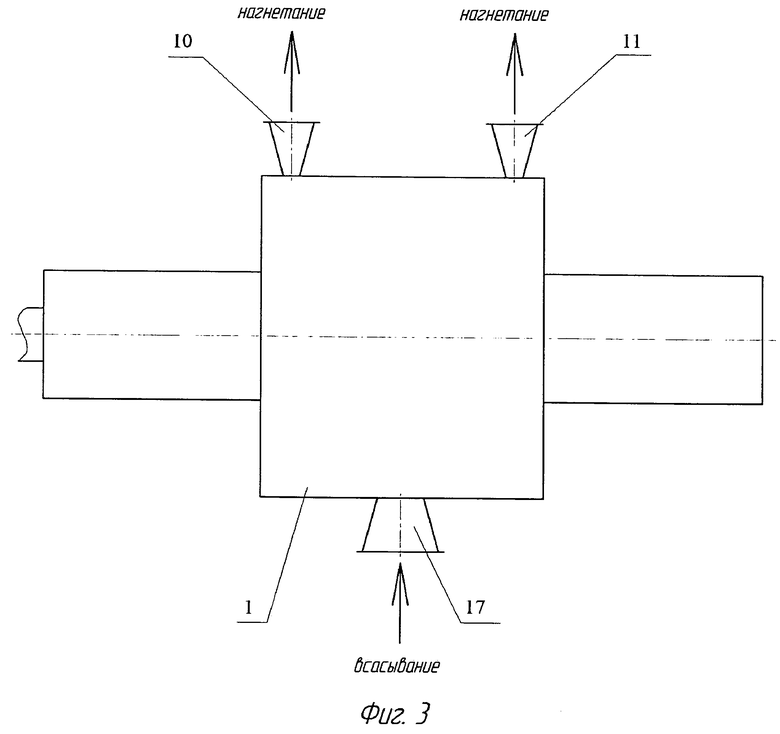

- на фиг.3 - то же, с одним входным патрубком;

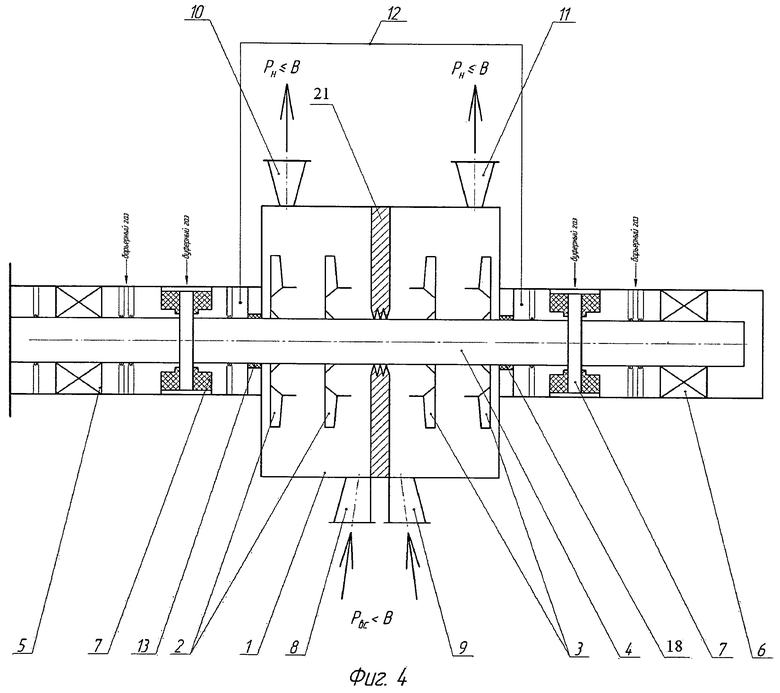

- на фиг.4 - то же, с дополнительными уплотнениями;

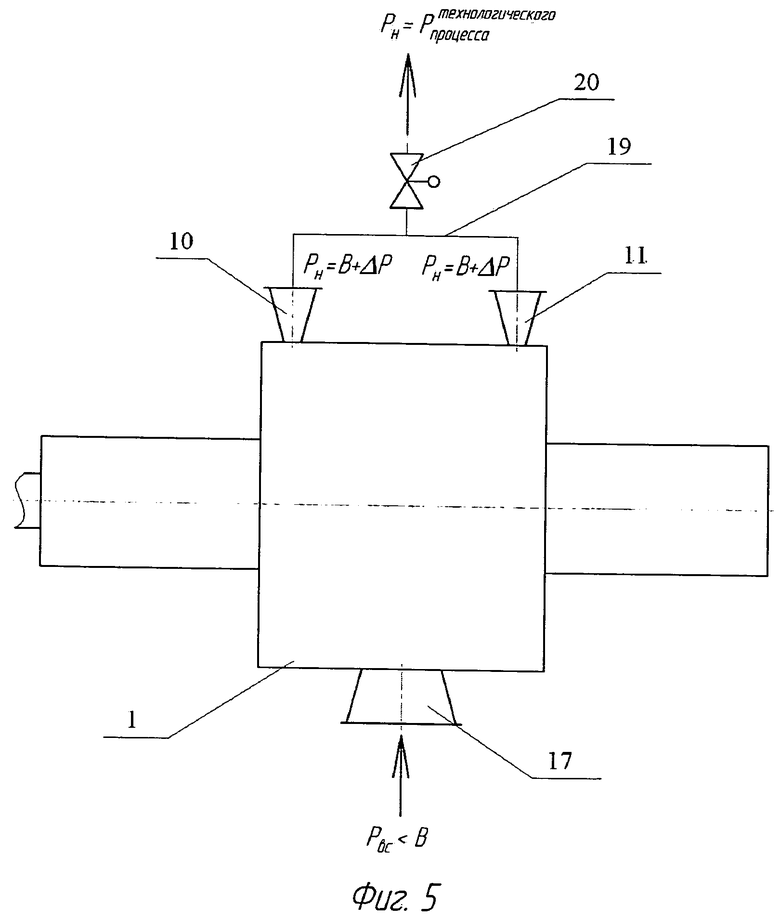

- на фиг.5 - то же, с нагнетательным трубопроводом, соединяющем нагнетательные патрубки.

Вакуумный центробежный компрессор (фиг. 1) содержит корпус 1 сжатия, который разделен перегородкой 21 на две секции. В секциях расположены роторы 2 и 3 с рабочими колесами на общем валу 4, который установлен в корпусе 1 на подшипниках 5 и 6 и имеет концевые уплотнения 7. Каждая секция имеет входной патрубок 8 или 9 и нагнетательный патрубок 10 или 11. Уравнительная линия 12 соединяет полости нагнетания секций и создает тем самым одинаковые условия работы концевых уплотнений. Входные патрубки 8 и 9 размещены в средней части корпуса 1 сжатия вблизи перегородки 21, а нагнетательные патрубки 10 и 11 размещены близи торцевых стенок корпуса 1 сжатия. Рабочие колеса ротора 2 одной секции расположены по отношению к рабочим колесам ротора 3 другой секции по схеме «лицо к лицу» (фиг.1).

Такое расположение патрубков и рабочих колес имеет следующие преимущества:

1) значительно снижаются осевые нагрузки, действующие на роторы 2, 3 от газодинамических сил;

2) уменьшается необходимая несущая способность упорных подшипников 5, 6;

3) появляется возможность обойтись без думмиса в конструкции компрессора;

4) давление буферного газа, подаваемого в камеры концевых уплотнений 7, становится близким к атмосферному, так как необходимо уплотнять давление нагнетания, а не давление всасывания (как в ближайшем аналоге), соответственно снижаются протечки буферного газа в проточную часть компрессора и в атмосферу;

5) в случае, когда в качестве буферного газа в камеры концевых уплотнений 7 подается газ того же состава, что и технологический, то компонентный состав газа в контуре будет сохраняться.

Проточные части секций не могут быть полностью идентичными, так как изготавливаются в определенном диапазоне технологических допусков, поэтому для идентификации газодинамических характеристик параллельно работающих секций сжатия предлагается (фиг.2) входные 8, 9 и нагнетательные 10, 11 патрубки секций соединить трубопроводом 14, который содержит нормально закрытые регулирующие клапаны 15, 16.

В вакуумном центробежном компрессоре (фиг.3) два входных патрубка 8, 9 могут быть объединены в один входной патрубок 17, общий на две секции, с целью упрощения конструкции компрессора и уменьшения его габаритов, а также с целью исключения газодинамической неравномерности на входе.

В вакуумном центробежном компрессоре (фиг.4) для исключения подсоса воздуха (газа) из окружающей среды, или буферного газа или паров масла из полостей концевых уплотнений 7 и подшипников 5, 6 в проточную часть компрессора при длительной стоянке вакуумный центробежный компрессор содержит дополнительные уплотнения 18 (фиг.4), установленные на валу 4 с обеих сторон, отделяющие полости секций от концевых уплотнений 7 и подшипников 5, 6 на стоянке. Перед началом работы после подачи буферного газа в полость концевых уплотнений 7 уплотнение 18 выходит из контакта с поверхностью роторов 2, 3 компрессора.

С целью минимизации утечек буферного газа в атмосферу и протечек в проточную часть вакуумного компрессора (фиг.5), корпус 1 сжатия рассчитан на давление нагнетания (Рн), близкое к атмосферному (В)

Рн=В+Δр, где

Δр=(0,001÷0,1)B,

а нагнетательные патрубки 10, 11 соединены с одним нагнетательным трубопроводом 19 с регулирующим клапаном 20.

Предлагаемый центробежный вакуумный компрессор может работать в составе компрессорной установки, состоящей из компрессора и замкнутого технологического газового контура, в котором находится технологическое устройство, где давление нагнетания срабатывается до давления всасывания. В газовом контуре, по условиям технологии, может допускаться ограниченное повышение давления за счет подпитки затворным газом из концевых уплотнений, например: не более 0,3% в час.

При этом компрессор работает следующим образом. Технологический газ (с меньшим давлением) из технологического контура поступает в один (общий на две секции) или в два входных патрубка, сжимается в двух параллельно работающих секциях и через два нагнетательных патрубка отводится в технологический газовый контур.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ ХЛАДОНОВЫЙ КОМПРЕССОР | 2021 |

|

RU2783056C1 |

| ВИНТОВАЯ МАСЛОЗАПОЛНЕННАЯ КОМПРЕССОРНАЯ УСТАНОВКА (ВАРИАНТЫ) И СИСТЕМА СМАЗКИ ПОДШИПНИКОВ ВИНТОВОЙ МАСЛОЗАПОЛНЕННОЙ КОМПРЕССОРНОЙ УСТАНОВКИ | 2013 |

|

RU2559411C2 |

| ЦЕНТРОБЕЖНЫЙ КОМПРЕССОРНЫЙ АГРЕГАТ | 2011 |

|

RU2472043C1 |

| Модульный центробежный компрессор с осевым входом и встроенным электроприводом | 2018 |

|

RU2675296C1 |

| ДВУХСЕКЦИОННЫЙ ЦЕНТРОБЕЖНЫЙ КОМПРЕССОР | 2012 |

|

RU2518785C2 |

| УСТРОЙСТВО ВЕНТИЛЯЦИИ ДИСКОВ РАБОЧИХ КОЛЕС ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2006 |

|

RU2417322C2 |

| ДВУХСЕКЦИОННЫЙ ЦЕНТРОБЕЖНЫЙ КОМПРЕССОР | 2009 |

|

RU2384745C1 |

| Унифицированный вертикальный центробежный насос | 2021 |

|

RU2768655C1 |

| ДВУХСЕКЦИОННЫЙ ЦЕНТРОБЕЖНЫЙ КОМПРЕССОР | 2015 |

|

RU2585336C1 |

| Способ бесконтактного эжекторного уплотнения вала роторной машины и устройство для его осуществления | 2023 |

|

RU2808544C1 |

Изобретение относится к области центробежного компрессоростроения, в частности к вакуумным циркуляционным компрессорам. Вакуумный центробежный компрессор, содержащий корпус сжатия, который разделен перегородкой на две секции, в секциях расположены два ротора с рабочими колесами на общем валу, который установлен в корпусе на подшипниках. При этом вал имеет концевые уплотнения, а секции имеют, по меньшей мере, один входной и нагнетательные патрубки и соединены уравнительной линией, согласно изменению, по меньшей мере, один входной патрубок размещен в средней части корпуса сжатия вблизи перегородки, а нагнетательные патрубки размещены вблизи торцевых стенок корпуса сжатия, рабочие колеса одной секции расположены по отношению к рабочим колесам другой секции по схеме «лицо к лицу», а уравнительная линия соединяет полости нагнетания секций. Задачей изобретения является минимизация протечек буферного газа в атмосферу и компрессор. Техническим результатом изобретения является снижение габаритов центробежного компрессора, а также сохранение концентрации технологического газа в корпусе сжатия. 5 з.п. ф-лы, 5 ил.

1. Вакуумный центробежный компрессор, содержащий корпус сжатия, разделенный перегородкой на две секции, расположенные в секциях два ротора с рабочими колесами на общем валу, установленном в корпусе на подшипниках, имеющем концевые уплотнения, секции имеют, по меньшей мере, один входной и нагнетательные патрубки и соединены уравнительной линией, отличающийся тем, что, по меньшей мере, один входной патрубок размещен в средней части корпуса сжатия вблизи перегородки, а нагнетательные патрубки размещены вблизи торцевых стенок корпуса сжатия, рабочие колеса одной секции расположены по отношению к рабочим колесам другой секции по схеме «лицо к лицу», а уравнительная линия соединяет полости нагнетания секций.

2. Компрессор по п.1, отличающийся тем, что он содержит два входных патрубка, установленные по разные стороны от перегородки.

3. Компрессор по п.2, отличающийся тем, что входной и нагнетательный патрубки каждой секции соединены трубопроводом, соединяющим регулирующий клапан.

4. Компрессор по п.1, отличающийся тем, что он содержит один входной патрубок, установленный таким образом, что его выходное отверстие разделено перегородкой на две части.

5. Компрессор по п.1, отличающийся тем, что он содержит дополнительные уплотнения, установленные на валу с обеих сторон, отделяющие полости секций от концевых уплотнений и подшипников на стоянке.

6. Компрессор по п.1, отличающийся тем, что нагнетательные патрубки соединены с одним нагнетательным трубопроводом с регулирующим клапаном, а корпус сжатия рассчитан на давление нагнетания (Рн), близкое к атмосферному (В):

Рн=В+Δр,

где Δр=(0,001-0,1)В.

| Многоступенчатый цетробежный компрессор высокого давления | 1975 |

|

SU691605A1 |

| Корпус центробежного нагнетателя | 1980 |

|

SU966316A1 |

| ЦЕНТРОБЕЖНЫЙ КОМПРЕССОР | 2005 |

|

RU2289729C1 |

| JP 2001107888 А, 17.04.2001 | |||

| WO 2003072946 А1, 04.09.2003. | |||

Авторы

Даты

2013-04-27—Публикация

2011-12-12—Подача