Исчерпание нефтяных ресурсов и загрязнение диоксидом углерода (CO2), возникающее в результате сгорания нефтяных продуктов (одна из основных причин глобального потепления), приводят к необходимости развития менее загрязняющих альтернативных способов производства энергии, позволяющих сохранять качество жизни в промышленно развитых странах и удовлетворить растущую энергетическую потребность в развивающихся странах. Действительно, глобальное потребление энергии составляло 5500 млн. тонн нефтяного эквивалента в 1971 году, 10300 млн. тонн нефтяного эквивалента в 2002 году и оценивается равным 16500 млн. тонн нефтяного эквивалента в 2030 году.

Однако необходимо различать:

- энергетические нужды, предназначенные для промышленного и городского развития, которые могут быть отнесены к статическим (для которых появляются многочисленные решения - по существу, устройства для производства солнечной, ядерной, гидравлической, геотермальной и ветряной энергии); и

- энергетические нужды, относящиеся к транспортировке, требующие хранения и транспортировки энергии посредством самого транспортного средства, за исключением транспортных средств с электрифицированными линиями, таких как поезда и трамваи.

Решения для этих вторых нужд, относящихся к транспортировке, оказываются менее очевидными, т.к. топливо, используемое при различных типах транспортировки, должно соответствовать многочисленным ограничениям.

Оно должно быть легко транспортируемым и храниться при надежных условиях, эквивалентных по меньшей мере тому, что существует в настоящее время для нефтяных продуктов, иметь меньший баланс загрязнений (производство - использование), чем баланс загрязнений для углеводородов и, в заключение, быть экономически выгодными по отношению к нефтяным продуктам. Проблема далее усложняется, если принять во внимание ограничения на топливо, совместимое с воздушным транспортом.

Появляются различные способы производства топлива для транспортных средств:

- производство биотоплива (спирт, сложный эфир),

- использование водорода в качестве топлива в топливных элементах или тепловых двигателях,

- использование высокопроизводительных батарей в электрических транспортных средствах,

- использование биомассы или угля для производства топлива.

Производство биотоплива, спирта, сложного эфира жирных кислот кажется на первый взгляд многообещающим и уже применяется в разных странах. Однако эти решения не являются идеальными; действительно, посевная площадь, необходимая для обеспечения энергетической автономии, является чрезвычайно большой и составляет более чем все существующие в настоящее время посевные площади. Таким образом, эти культуры конкурируют с продовольственными культурами. Сырьем для производства биотоплива часто являются пищевые продукты, такие как кукуруза, пшеница и т.д. Интенсивная разработка биотоплива этого типа в дополнение к созданию дисбаланса в мировой продовольственной экономике, в частности в экономике отсталых и развивающихся стран, приведет к значительному риску голода и значительным экологическим нарушениям.

Кроме того, некоторые формы производства этого биотоплива имеют весьма малую выработку энергии и большой баланс загрязнений по отношению к нефти. В качестве примера можно привести производство этанола на основе свеклы или производство жирных кислот или сложного эфира на основе рапса.

Использование водорода в качестве топлива кажется изящным решением для топлива, пригодного для использования. Однако проблема производства незагрязняющего водорода, имеющего стоимость производства, эквивалентную нефтяным продуктам, до настоящего времени не была решена. Кроме того, использование этого топлива требует преодоления ряда трудностей, связанных с его хранением и распределением по причине его опасности.

Хранение электрической энергии в батареях, использующихся в электрических или смешанных электротепловых транспортных средствах, является одним из решений, предложенных многочисленными автопроизводителями. Это решение включает производство высокопроизводительных батарей с низкой стоимостью, не производящих или производящих небольшое загрязнение при их производстве или повторном использовании. Кроме того, проблема производства альтернативного топлива остается актуальной для транспортных средств со смешанным электротепловым приводом.

Насколько известно, до настоящего времени не было предложено каких-либо эффективных решений, основанных на топливных элементах или электрических батареях.

Использование биомассы и, в частности, растительных отходов, целлюлозы или непереработанных сельскохозяйственных продуктов представляет значительный источник сырья для производства жидкого топлива, а также для пластмассы, не используемой повторно в конце ее срока годности.

Запасы ископаемого угля смогут удовлетворять потребностям в жидком топливе еще несколько десятилетий.

Однако способы газификации, предназначенные как для биомассы, так и для ископаемого угля, и используемые для производства жидкого топлива на основе этого сырья, производят чрезмерно большое количество загрязнений посредством диоксида кислорода CO2, что может составлять от 20 до 40% производимых газов.

Ввиду этой потери угля в виде CO2 производство топлива из биомассы путем газификации имеет лишь незначительно предпочтительный баланс загрязнений по отношению к нефти, незамедлительно оказывающийся менее предпочтительным в случае нерешения проблем контроля выделений CO2 во время производства биомассы и ее транспортировки на перерабатывающие фабрики. Путем минимизации потерь угля в виде CO2 во время производства топлива из биомассы этот баланс может быть приведен или почти приведен в равновесие, в случае если произведенный CO2 успешно улавливается или более эффективно перерабатывается в топливо. Действительно, при этих условиях пропорция угля в биомассе оказывается равной пропорции угля, высвобождающегося во время сгорания синтетического топлива.

Для ископаемого угля ситуация существенно отличается. Независимо от вида преобразования угля в топливо сгорание топлива приводит к высвобождению CO2 из ископаемого угля в атмосферу в дополнение к нежелательным побочным продуктам (сера, сернистые соединения и т.д.).

Способ газификации, не приводящий к высвобождению CO2, позволяет улучшить баланс загрязнений, полученный по отношению к нефтяным продуктам. Однако для получения баланса загрязнений ископаемого топлива, равного балансу топлива, произведенного из биомассы, могут применяться улавливание CO2 или преобразующие решения в местах использования биотоплива, т.е. в транспортных средствах.

Появляется все большее число способов, позволяющих преобразовывать CO2 в перерабатываемые продукты; однако весьма немногие из них являются решениями, пригодными для промышленности в области газификации биомассы или угля.

К двум основным типам способов преобразования CO2 могут быть отнесены:

- каталитические способы, состоящие в уменьшении CO2 в соединениях, таких как метанол, формальдегид или муравьиная кислота, непосредственно являющихся перерабатываемыми, и

- электрохимические процессы газовой фазы, состоящие в восстановлении CO2 до монооксида углерода СО и водорода Н2 при помощи электрического разряда.

Следует отметить, что существуют электрохимические способы в форме решений, позволяющих преобразовывать CO2 в муравьиную кислоту.

Хотя метанол, формальдегид, и муравьиная кислота являются промышленно перерабатываемыми, они позволяют лишь со значительными трудностями синтезировать углеводороды посредством таких процессов, как процесс Фишера-Тропша.

Электрохимические процессы газовой фазы позволяют получить СО и Н2 из газа CO2. Способы скользящей дуги (GlidArc) являются особенно многообещающими, хотя они требуют большого количества энергии (несколько кВ на 1 м3 произведенного газа). Способы GlidArc, существующие в настоящее время, часто требуют с целью уменьшения CO2 использования газовых примесей, таких как серная кислота (H2S) или метан (CH4). Эти способы не получены для окисления частиц древесного и каменного угля. Примеси, ускоряющие реакции, всегда являются газами. Ввиду геометрических характеристик, описанных для способов GlidArc, оптимизация производительности различных реакций в соответствии с потоками различных газов является затруднительной. Способы GlidArc позволяют получить так называемые неравновесные плазмы. Ни в одном из описаний не приняты во внимание смешанные способы, использующие одновременно или друг вместо друга неравновесную плазму и термодинамическую плазму. Аналогично, ни в одном из исследований не приняты во внимание процессы, использующие плазму оптического происхождения, неравновесные электрические плазмы и термодинамические плазмы. Ни в одном из исследований не приняты во внимание процессы ориентации реакций, возникающих в плазме, посредством обогащения металлами, частицами или катализаторами, таким образом ускоряющие определенную реакцию в плазме.

Восстановление CO2 до СО и Н2 является основным технологическим затруднением в промышленности углеводородного синтеза. Действительно, большая часть (от 30 до 40%) сырья (каменный уголь, древесный уголь) утрачивается в форме CO2, что делает эту промышленность в дополнение к затратности сильно загрязняющей.

Предлагается процесс и ряд альтернативных устройств, подходящих для газификации биомассы и угля, позволяющие производить синтетический газ (СО-Н2) при уменьшенных энергетических затратах биомассы или угля, используемых для синтеза. Действительно, энергия, необходимая для различных реакций, обычно обеспечивается вследствие сгорания части древесного угля или каменного угля. В описанном ниже способе большая часть этой энергии замещается солнечной энергией и энергией различных плазм, произведенных во время процесса. Различные используемые плазмы имеют смешанное происхождение, а электрическая энергия, необходимая для их производства, образуется из возобновляемой энергии (солнечной, ветряной) или энергии, образующейся в результате термического восстановления в устройстве. Потери углерода в форме CO2 минимизируются путем использования плазм различных типов (электрических, микроволновых, индуктивно-связанных (ИСП), оптических). Эти плазмы используются во время процесса в качестве дополнительных средств для окисления углерода до СО и восстановления CO2 до СО. Действие плазм усиливается их обогащением различными металлами или элементами (Mg, Mn, Al, Fe, Si, SiO2 и др.)

ПРИНЦИП РАБОТЫ

Изобретение состоит в процессе, формирующем ряд функциональных устройств, использующих энергию микроволн, дополненную тепловой солнечной энергией и/или энергией плазм, для осуществления различных этапов газификации соединений, богатых углеродом, таких как, например, биомасса или каменный уголь, для производства синтетического газа (СО, Н2), предназначенного, например, для синтеза жидкого топлива.

В целом любое соединение, содержащее углерод, может являться приходящим. В дополнение к биомассе можно использовать бытовые отходы, бумажную массу, осадок после очищения или прессования сточных вод и т.д.

В настоящем описании материалы, используемые для газификации, именуются субстратом. Субстрат предпочтительно укладывается или агломерируется в, большей или меньшей степени влажные частицы, предпочтительно с содержанием влаги от 10 до 30%.

Состав гранул предпочтительно является воспроизводимым, например, посредством смеси материалов различного происхождения (биомасса, осадок после очищения сточных водных, бытовые отходы, бумажная масса и т.д.). Соотношение различных материалов, необходимых для получения гранул, предпочтительно определяется непосредственно во время смешивания этих материалов благодаря элементарному анализу материалов, входящих в состав гранул. Например, процесс лазерно-искровой электронной спектрометрии (ЛИЭС) применяется для определения основного состава различных материалов, смешиваемых в соотношениях, определенных в результате анализа с целью обеспечения основного воспроизводимого состава гранулы.

После возможного этапа подготовки субстрата процесс газификации углеродосодержащих соединений с целью производства синтетического газа, содержащего, главным образом, СО и Н2, может быть разделен на два основных этапа:

A) первый этап торрификационного пиролиза соединений с преобразованием в древесный уголь и пиролизный газ в солнечном микроволновом реакторе, вызванный нагревом соединений, содержащихся в указанном солнечном микроволновом реакторе, посредством синергетической тепловой энергии, образующейся одновременно в результате нагрева стенок реактора благодаря концентрации солнечного излучения на поверхности указанных стенок вследствие собирания или отражения и в результате действия микроволн, подаваемых непосредственно внутрь реактора и соединений, и

B) второй этап преобразования древесного угля и пиролизного газа, поступающего из солнечного микроволнового реактора, главным образом, в СО и Н2 посредством химических окислительно-восстановительных реакций, протекающих в циклонном реакторе, причем указанный циклонный реактор обеспечивает формирование газовой воронки, приводящей в движение и окисляющей угольные частицы, в результате сгорания пиролизных газов или дополнительного газа, подачи нагретого газа или газовых смесей в циклонный реактор и непосредственного нагрева газов, имеющихся в указанном циклонном реакторе, посредством микроволн, подаваемых непосредственно в циклонный реактор.

Газы, используемые для осуществления окислительно-восстановительных реакций, нагреваются, ускоряются и сжимаются под синергетическим действием тепловой энергии, возникающей в результате нагревания стенок теплового реактора для сжатия и ускорения посредством собирания и/или отражения солнечного излучения на поверхности стенок указанного реактора и посредством микроволн, инжектируемых в указанный реактор.

Циклонные реакторы и/или тепловые реакторы для сжатия и ускорения содержат средства для получения газобразной плазмы и смешанных плазм или плазмонов, содержащих газ и частицы.

Микроволны могут использоваться в то же время в качестве инфракрасного излучения, предпочтительно на частотах, соответствующих частотам поглощения форм асимметричных колебаний молекул CO2.

Газификационный субстрат может содержать неоднородные частицы, содержащие частицы углеродосодержащих соединений и примесные частицы, ускоряющие газификацию, при необходимости агломерированные или смешанные с частицами углеродосодержащих соединений.

Примесные частицы могут содержать металлы, ускоряющие газификацию посредством окислительно-восстановительных реакций и образование заряженных элементов и свободных радикалов посредством электрических дуг, образованных токами, возникающими в частицах, а также частицы кварца и/или кремния, образующие SiO, способный удерживать часть углерода, содержащегося в соединениях в форме SiC.

Осуществление процесса включает применение реактора для торрификационного пиролиза и циклонного реактора. Солнечный микроволновый реактор для торрификационного пиролиза содержит помимо прочего:

- трубу, изготовленную, например, из огнеупорного материала,

- средства для перемещения соединений внутри трубы солнечного микроволнового реактора для торрификационного пиролиза,

- средства для концентрации и собирания солнечного излучения на поверхности реакторной трубы,

- средства для изоляции реакторной трубы от внешней среды,

- средства для улучшения тепловой инерции реакторной трубы,

- средства для получения микроволн,

- средства для направления микроволн.

Циклонный реактор содержит помимо прочего:

- по меньшей мере две циклонных установки, размещенных друг над другом или друг внутри друга и соединяющиеся друг с другом,

- устройства, осуществляющие сгорание, приводящее к образованию газовых воронок в установках,

- устройства для боковой или тангенциальной подачи газа в установки, создающие газовые воронки,

- средства для получения и направления микроволн.

Осуществление процесса также помимо прочего включает:

- тепловой реактор для сжатия и ускорения газа окисления, содержащий:

- трубу, изготовленную, например, из огнеупорного материала,

- средства для концентрации и собирания солнечного излучения на поверхности реакторной трубы,

- средства для изоляции реакторной трубы от внешней среды,

- средства для улучшения тепловой инерции реакторной трубы,

- средства для приведение в движение газов, а также при необходимости частиц вдоль реакторной трубы посредством их сжатия, нагревания и ускорения, такие как лопастные роторы, центробежные компрессоры, турбины, по меньшей мере одна кольцевая камера и по меньшей мере один микроволновой источник при необходимости в дополнении с инфракрасным источником,

- индуцированные или неиндуцированные электрические токи, оптические или микроволновые устройства для получения газообразных плазм и/или смешанных плазмонов, содержащих газ и частицы,

- по меньшей мере один магнетрон и по меньшей мере один волновод для получения микроволн от 1 ГГц до 300 ГГц, направляющий указанные микроволны.

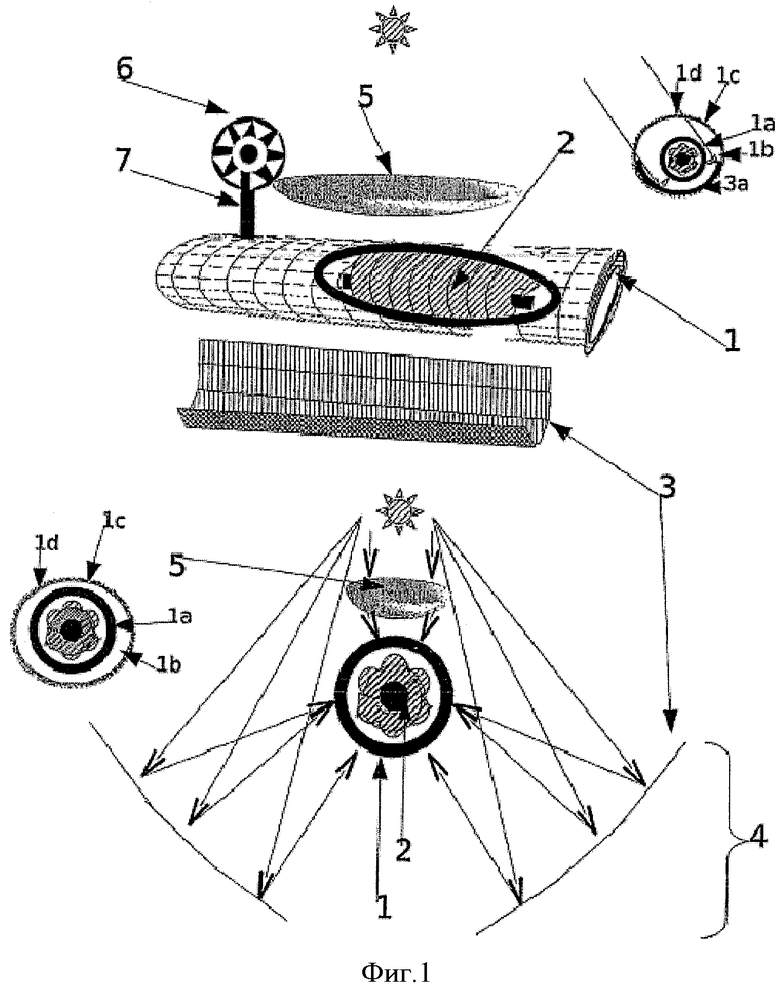

1.1. В одном варианте реализации изобретения функциональная единица, осуществляющая торрификацию и пиролиз субстрата, является солнечным/микроволновым печным реактором (F_smo), содержащим трубу 1 на фиг.1 диаметром от 1 см до 5 м и длиной от 10 см до 10 м. Труба изготавливается, например, из огнеупорного материла, такого как, например, углерод, покрытый керамикой, керамика, вольфрамовая сталь, титан, никель и т.д.

В центре трубы размещен червячный винт 2 на фиг.1, позволяющий биомассе или углю проходить через отверстие трубы. Субстрат может быть сформирован в виде однородных или неоднородных гранул или частиц размером от нескольких миллиметров до нескольких сантиметров. В настоящем описании гранулы и частицы в дальнейшем именуются гранулами. Снаружи трубы на равном расстоянии вдоль ее длины размещены одно или несколько зеркал или солнечных концентраторов 3 на фиг.1, например, на основе алюминия, позволяющих свету сходиться на поверхности трубы. Труба предпочтительно имеет черный матовый цвет, обеспечивающий наибольшее поглощение света и тепла солнечного излучения. Краска на трубе может содержать частицы кварца диаметром несколько микрон (квантовые частицы или квантовая точка), позволяющие получить наибольшее поглощение ультрафиолетового излучения. В целом внешнее покрытие трубы может быть покрыто или может содержать материалы, обеспечивающие наибольшее поглощение тепла и света, такие как материалы, разработанные для солнечных водонагревателей. В некоторых вариантах реализации изобретения зеркала являются, например, вогнутыми или эллиптическими зеркалами относительно главной оси червячной трубы, так что радиус кривизны является равным расстоянию, разделяющему зеркала от поверхности червячной трубы. В другом варианте реализации изобретения зеркала могут быть зеркалами с малой шириной прямоугольника, размещенными параллельно оси червячной трубы в соответствии с их длинами на одинаковом расстоянии от поверхности трубы. Расстояние между зеркалами и поверхностью трубы определяется так, что ширина изображения или отражения зеркала на поверхности червячной трубы является меньше диаметра трубы, так что весь свет, отраженный зеркалом, достигает поверхности трубы. В поперечном сечении червячной трубы ряд зеркал 4 на фиг.1 размещен так, что ширина зеркал позволяет сформировать полукруг или любую эллиптическую часть трубы в виде лестницы. В случае абсолютно плоских зеркал достаточно разместить зеркала, ширина которых меньше диаметра червячной трубы. Каждое зеркало будет иметь в большей или меньшей степени значительный наклон относительно касательной к круговой и эллиптической опоре на уровне крепления зеркала, так чтобы обеспечить отражение всего света на поверхности червячной трубы.

Может быть предусмотрен любой промежуточный случай с использованием зеркал, вогнутых в соответствии с поперечным сечением червячной трубы. Расстояние между зеркалами и поверхностью червячной трубы определяется радиусом кривизны зеркал. Это расстояние может быть при необходимости укорочено, так что ширина изображения зеркала на червячной трубе заключена между одной точкой (линией вдоль трубы) и величиной диаметра червячной трубы. Зеркальная опора в круговой или эллиптической части вращается вокруг червячной трубы, так чтобы обеспечить наилучшее отражение света на поверхности трубы. Аналогично, каждое зеркало имеет при необходимости подходящую ось, позволяющую ему вращаться относительно касательной к опоре, так чтобы обеспечить наилучший угол отражения относительно положения солнца. Все перемещения зеркальных опор или самих зеркал могут при необходимости осуществляться приводной системой с управлением от ЭВМ. Наилучшая ориентация определяется светочувствительными элементами, размещенными на червячной трубе.

Червячные трубы предпочтительно направляются продольно в южном направлении для наибольшего солнечного освещения. Площадь зеркал, размещенных в точности на линии с червячной трубой, не освещается. Зеркала затененной области при необходимости удалены. Положение затененной области может изменяться от одной ориентации червячной трубы к другой, и регулировка осуществляется в соответствии с ориентацией. На линии затененной области над червячной трубой размещены собирающие линзы или линзы Френеля 5 на фиг.1 на расстоянии от поверхности червячной трубы вблизи их фокусного расстояния. Число линз зависит от размера и диаметра червячной трубы. Линзы размещены на опоре, изменения ориентации которой совмещены с вращениями зеркального держателя на другой стороне червячной трубы.

В различные места червячной трубы подаются микроволны с частотой от 1 ГГц до 300 ГГц. Количество микроволновых источников, составляющее от одного до нескольких десятков, зависит от необходимой потребляемой мощности и электропотребления, предусмотренных для установки. В некоторых вариантах реализации изобретения эти микроволновые источники содержат соленоид, окружающий червячную трубу, соединенную с высокочастотным генератором электрического тока. Под действием переменного тока соленоид производит радиочастоты в червячной трубе.

В предпочтительном варианте реализации изобретения микроволновым источником является магнетрон 6 на фиг.1. Часть червячного винта, размещенная напротив антенны магнетрона или волновода, при необходимости изготовлена на основе материала, нечувствительного или прозрачного для микроволн и электрически нейтрального, обычно керамики. Ширина трубы предпочтительно является равной целому числу длин волн "λ" используемых микроволн. Эта ширина может изменяться в соответствии с дефазировкой "ϕ" ввиду отражений на стенках. Область трубы, в которую подаются волны, излучаемые антенной магнетрона, при необходимости покрыта на внутренней лицевой стороне материалом, способным отражать микроволны, обычно алюминиевым листом, размещенным на керамическом покрытии (любой другой материал, отражающий микроволны, может быть подходящим). Покрытая область отражателя проходит по любой из сторон области, в которую подаются микроволны, и предпочтительно имеет длину, равную λ/4, так чтобы способствовать усиливающей интерференции. В предпочтительном варианте реализации изобретения материал, содержащий червячную трубу, отражает микроволны.

Микроволны вызывают весьма быстрое нагревание молекул газификационного субстрата посредством возбуждения молекул воды, содержащихся в гранулах, или любых других молекул с дипольным моментом. Тепло, произведенное микроволнами, вместе с теплом в результате собирания и солнечного излучения вызывает торрификацию и пиролиз субстрата. Во время этого пиролиза происходит выпуск летучих материалов, содержащих смолу, а также различных других легко воспламеняющихся газов. Эти различные газы собираются в дегазационных трубах 8 на фиг.2 для подачи в газификационный реактор. До подачи в газификатор эти газы могут быть перегреты (от 160 до 2000°С) посредством подвода микроволн при помощи магнетрона или другого микроволнового источника.

1.2. В некоторых вариантах реализации изобретения реакторная труба 1а на фиг.1 содержится в прозрачной вакуумной ограничительной камере 1с на фиг.1, обеспечивающей ограничение тепловых потерь с окружающей средой.

В некоторых вариантах реализации изобретения промежуток 1b на фиг.1 между ограничительной камерой и трубой заполняется газом, ограничивающим тепловые потери с окружающей средой. Это может быть ксенон, криптон, аргон или любой другой газ или смесь газов, позволяющая ограничить тепловые потери между поверхностью реакторной трубы и окружающей средой. В предпочтительном варианте реализации изобретения вакуумная камера является трубой, изготовленной на основе стекла или любого другого прозрачного материала и содержащей реакторную трубу. Стенка или поверхность трубы могут содержать флуоресцентные квантовые частицы 1d на фиг.1 (частицы кварца), преобразующие ультрафиолетовый солнечный свет в видимый или инфракрасный свет, таким образом обеспечивая его эффективное прохождение через стенку ограничительной камеры.

В некоторых вариантах реализации изобретения внутренняя лицевая сторона стенки содержит отражающую часть 3а на фиг.1, обеспечивающую отражение света на поверхности реакторной трубы.

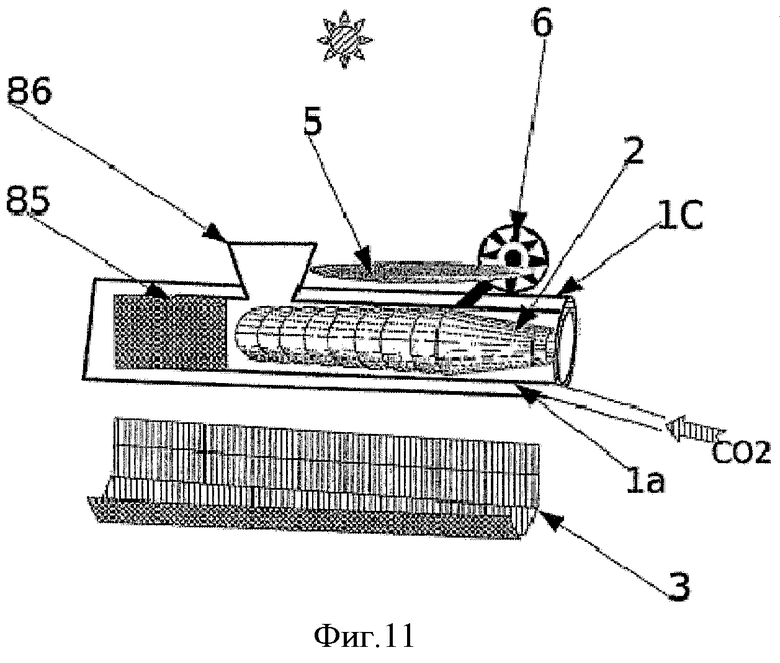

1.3. В предпочтительном варианте реализации изобретения конец реакторной трубы 1а на фиг.11 F_smo выходит в прозрачную ограничительную камеру 1с на фиг.11, так что газ, ограничивающий тепловые потери, может проникать внутрь реакторной трубы.

Этот конец реакторной трубы F_smo закрывается пористым элементом 85 на фиг.11, приводящим к контактам между газом, проникающим в реакторную трубу, и петлями пористого элемента. Пористый элемент, предпочтительно изготовленный на основе керамики, имеет большую площадь обмена и выполняет функцию поглотителя солнечного излучения, улучшая тепловую инерцию реактора F_smo. Пористый элемент может быть, например, многоканальным монолитом сотового типа, изготовленным, например, на основе кордиерита или пористой керамической пены, изготовленной на основе карбида кремния SiC. Пористый элемент покрыт или содержит, например, MxOy, где М предпочтительно выбирается из Al, Si, Mn, Fe, Co, Ni, Cu, Zn, Ti или Zr. Оксиды, имеющиеся на поверхности или внутри пористого элемента, в дополнение к нагреванию газа при необходимости способствуют восстановлению газа, проходящего через пористый элемент, например восстановлению CO2 до СО или H2O до O2 и Н2, в случае если CO2 или H2O используются в качестве газа, ограничивающего тепловые потери. В этом варианте реализации изобретения газами, ограничивающими тепловые потери, предпочтительно являются парниковые газы, такие как CO2, NH4 или H2O. Газ, ограничивающий тепловые потери, подается в ограничительную камеру, размещенную напротив отверстия реакторной трубы. Затем газ циркулирует в прозрачной ограничительной камере, обеспечивая изоляцию стенки реакторной трубы F_smo от стенки прозрачной ограничительной камеры. Таким образом, газ поглощает инфракрасное излучение, поступающее от стенки реакторной трубы, нагретой благодаря солнечному излучению и микроволнам, и нагревается, проходя к входному отверстию реакторной трубы. Затем газ устремляется через пористый элемент, где далее нагревается в контакте с пористой структурой. Газ может быть восстановлен под действием любых оксидов, имеющихся в пористом элементе. Газ или его восстановленная форма затем проникают в часть реакторной трубы, содержащей субстрат и червячный винт, где способствуют пиролизу и торрификации субстрата.

1.4. В частном варианте реализации изобретения солнечный/микроволновой печной реактор (F_smo) может обеспечивать энергию, необходимую для других типов промышленных реакций, таких как спиртовое брожение воды, подслащенной тростниковым соком или измельченным тростниковым материалом, а также реакции энзиматического разложения, необходимые для производства сахара и спирта на основе сахарной свеклы, кукурузы, бананов и т.д.

Система затем регулируется до достижения низких температур (от 30 до 40°C), позволяющих осуществить энзиматические реакции во время преобразования субстрата в реакторной трубе под действием червячного винта. Субстрат изначально нагревается посредством микроволн и собирания света на поверхности реакторной трубы. Ферменты, необходимые для ферментации, разложения и изомеризации подаются в соответствии с требуемым порядком реакций за микроволновой источник через входные отверстия для ферментов.

В целом реактор F_smo может использоваться во всех химических и физико-химических реакциях синтеза, разложения и изменения фазы одного или нескольких продуктов или субстратов, требующих притока тепла для инциирования и/или поддержания реакций, в частности реакций омыления или эстерификации.

2.1. После пиролиза древесный уголь или каменный уголь подаются в газификатор. Любой тип газификатора может быть подходящим. В предпочтительном варианте реализации изобретения используется смешанный газификатор со стационарным/текучим слоем или, в целом, циклонный реактор.

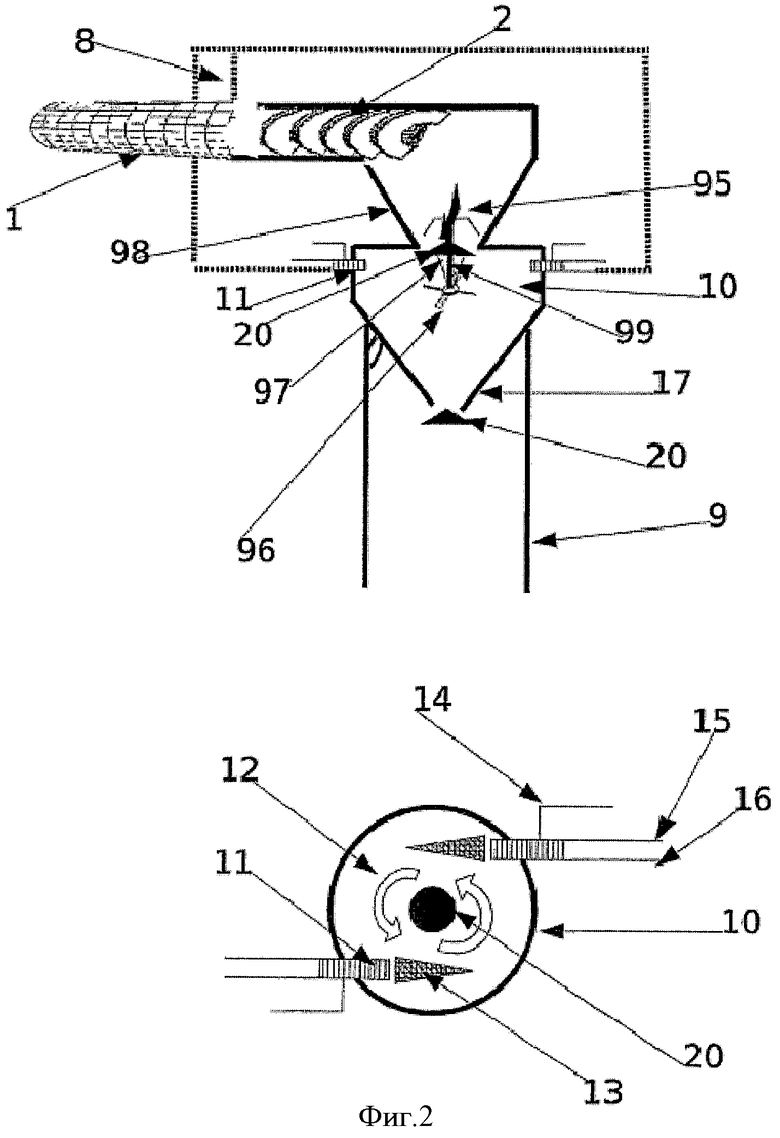

В частном варианте реализации изобретения смешанный газификатор содержит ядро, содержащее трубу 9 на фиг.2 со средним диаметром от 10 см до 5 м. Ядро может быть изготовлено на основе огнеупорной нержавеющей стали, титана, циркония, никеля, керамики, вольфрамовой стали или любого другого материала, способного выдерживать температуры выше 800°C. Субстрат подается посредством червячного винта 2 на фиг.2 в циклонную камеру 10 сгорания на фиг.2, установленную на ядре реактора, через накопительную камеру 98 на фиг.2.

Камера сгорания позволяет осуществить сгорание газов пиролизной фазы при необходимости совместно с дополнительными газами сгорания, такими как метан. Сгорание газов осуществляется, например, посредством двух горелок 11 на фиг.2, размещенных по касательной к камере сгорания, так что пламя 13 на фиг.2 вызывает сгорание газов (по существу CO2 и H2O) в виде облака 12 на фиг.2, формирующего нисходящую газовую воронку в циклоне и восходящий газовый столб в циклоне.

Входное отверстие камеры сгорания частично загорожено конической структурой 20 на фиг.2, так что нижняя лицевая сторона конуса оснащена каналами (или лопастями), имеющими ориентацию, совпадающую с направлением вращения газовой воронки камеры сгорания, что позволяет, таким образом, осуществить переориентацию газов восходящего столба по направлению к газовой воронке.

Верхняя лицевая сторона конуса содержит каналы, формирующие совместно с верхней кромкой камеры сгорания входные отверстия, так что субстрат, поданный из червячного винта, может поступать в камеру сгорания. Входные отверстия камеры сгорания ориентированы в направлении вращения воронки камеры сгорания.

Ось 99 на фиг.2 проходит через коническую структуру вблизи вершины, так что последняя может перемещаться во вращении. Ось оснащена на стороне циклонной камеры сгорания тепловым экраном 97 на фиг.2, предотвращающим ее от нагревания под действием восходящего газа. В камере сгорания лопастное колесо 96 на фиг.2 прикреплено к оси, так чтобы вызывать вращение целостного узла ось - лопастное колесо под действием восходящего газового столба. На другом конце оси в камере, принимающей субстрат, лопасть 95 на фиг.2 соединена с осью так, что при вращении лопасть измельчает гранулы субстрата, поданные червячным винтом через накопительную камеру. Измельченный материал затем всасывается в камеру сгорания через каналы верхней лицевой стороны конической структуры благодаря эффекту Бернулли, вызванному потоком восходящего газового столба, на нижней лицевой стороне конической структуры при переориентации восходящих газов циклона по направлению к нисходящей вращающейся воронке. В некоторых вариантах реализации структура, закрывающая верхнюю часть циклонной камеры, является перевернутым конусом, оснащенным лопастями, кромка которых является изогнутой в направлении циклонной камеры сгорания, таким образом позволяя осуществить переориентацию восходящего газового столба по направлению к камере сгорания.

Газовая смесь, сгорающая в камере сгорания (пиролизный газ, воздух, дополнительный газ), может быть при необходимости образована непосредственно в камере сгорания благодаря трем различным трубам 14, 15, 16 на фиг.2, снабжающим форсуночную горелку. Каждая труба распространяет один из трех газов при требуемых давлении и скорости, а горение горелки вызвано размещенным вблизи нее источником искры (или электрической дуги). Производительность сгорания определяется расходом газа каждой трубы.

Однако все типы смесителей, регуляторов, карбюраторов при необходимости соединенные с расходомерами, могут использоваться для снабжения горелок. Также могут применяться различные типы горелок. Сжатие подаваемых газов может осуществляться посредством турбокомпрессоров, сочетающих турбину и насос; насос сжимает газы под действием турбины, приводимой в движение водяным паром, благодаря расширению другого газа или посредством другого процесса сжатия.

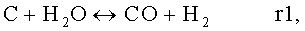

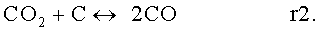

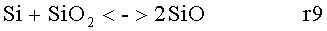

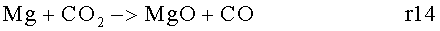

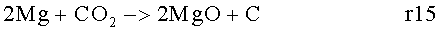

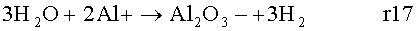

Объем ядра реактора разделен рядом юбок 17 на фиг.2 и 18-19 на фиг.3. Каждая юбка содержит проколотый направленный вниз конус, сужающий отверстие реактора от стенки ядра. Эти юбки выполняют две функции. Они ограничивают уплотнение столба гранул и создают области воронки для ускорения как реакции

так и реакции

Круговая циркуляция газов, движущих высушенные гранулы, позволяет осуществить более продолжительный захват этих гранул в различных циклонах, создаваемых в смешанном газификаторе рядом юбок. Абразивный элемент, такой как песок, измельченная пемза или другие абразивные материалы, могут смешиваться с древесным углем, поступающим в циклоны, для осуществления абразии или измельчения частиц угля благодаря газовым вихрям, а также более высокой тепловой инерции. Песок или абразивный материал позволяют также поглощать расплавленный материал (металлы, все еще присутствующие в угле), избегая таким образом закупоривания пор и каналов или желобков системы. Первая юбка 17 на фиг.3 размещена за камерой сгорания. Коническая структура 20 на фиг.3 размещена на несколько сантиметров ниже центрального отверстия юбки, так чтобы частично заграждать отверстие 21 на фиг.3 воронки, сформированной юбкой. Ряд каналов 22 на фиг.3 образован между кромкой 23 на фиг.3 юбки и конической структурой 20 на фиг.3 посредством набора лопастей 24 на фиг.3, так что для прохода через отверстие юбки необходимо пройти через один из указанных каналов. Размер этого канала является достаточным для прохождения высушенных гранул. Каналы размещены на равных промежутках в соответствии с вращением при постоянном угле вокруг вершины конуса, заграждающего юбку. Каналы при необходимости являются изогнутыми или наклонными и ориентированы так, что во время прохождения по ним гранулы и газы выталкиваются по касательной к стенке реактора во вращательном движении в том же направлении, что и вращение, сообщаемое газу сгорания горелками. Нижняя лицевая сторона конуса 25 на фиг.3 оснащена каналами (или лопастями) 26 на фиг.3, имеющими ориентацию, совпадающую с ориентацией каналов. В камере сгорания газы сгорания, находящиеся при температуре 800°C во вращательном движении, атакуют высушенные гранулы, поданные посредством червячного винта. Некоторые гранулы окисляются в соответствии с реакциями r1 и r2 и приводятся в круговое движение под действием газов через каналы отверстия юбки. Снизу первой юбки на расстоянии от 10 до 500 см (предпочтительно 50 см) размещена вторая юбка 18 на фиг.3, имеющая то же устройство конусов и каналов, как описано выше, и частично заграждающее отверстие юбки. CO2 или смесь H2O/CO2, сжатые при температуре более 800°C, обычно при температуре 1500°C, затем подаются в верхнюю часть промежутка, образованного двумя юбками, по касательной к стенке реактора 27 на фиг.3 в направлении вращения, задаваемого горелками. Промежуток, образованный двумя юбками, имеет циклон 28 на фиг.3 с двойным осевым и касательным входным отверстием. В предпочтительном варианте реализации изобретения количество CO2 в пять раз больше количества H2O в газовой смеси, подаваемой по касательной.

В некоторых вариантах реализации изобретения снизу площади тангенциальной подачи газовой смеси по меньшей мере один магнетрон 6, 7 на фиг.3 (или "любой другой радиочастотный источник) излучает микроволны в реактор между двумя юбками. Микроволны позволяют поданной газовой смеси, ускоряющей реакции r2 и r1, нагреваться и увеличивать скорость газа и гранульной воронки. Когда гранулы оказываются на уровне второй юбки, они приводятся в движение вместе с некоторыми газами через каналы отверстия юбки, а остальные газы, отделенные от большей части частиц, поднимаются в центре реакторного ядра в восходящем потоке к нижней лицевой стороне верхнего конуса, частично заграждая отверстие первой юбки. Цилиндр при необходимости размещен в центре реактора 29 на фиг.3 в первой четверти промежутка, образованного двумя юбками, так чтобы направлять восходящие газовые потоки к нижней лицевой части конуса верхней юбки. Каналы, вырезанные на нижней лицевой стороне конуса, придают вращательное движение восходящему потоку и перенаправляют его к нисходящим вращающимся газам воронки с тем же направлением вращения.

В некоторых вариантах реализации изобретения снизу второй юбки размещена третья юбка, частично заграждаемая конусом, так чтобы формировать циклонное/микроволновое устройство. Водяной пар, сжатый при температуре более 800°C, обычно 1500°C, затем подается в верхнюю часть промежутка, образованного второй и третьей юбками, по касательной к стенке реактора в направлении вращения, задаваемого горелками и циклоном сверху. Ниже области подачи водяного пара по меньшей мере один магнетрон (или другой радиочастотный источник) излучает в циклон микроволны, позволяя осуществить перенагрев H2O, значительно ускоряющий реакцию r1 (в пять раз быстрее, чем реакция r2 при той же температуре).

Юбки при необходимости присоединяются к одному или нескольким ультразвуковым источникам, таким образом обеспечивая подачу ультразвука в реактор для разрушения газовых оболочек, бедных H2O и CO2, формирующихся вокруг гранул и замедляющих реакции газификации. Ультразвук также позволяет разделить гранулы во время газификации и сделать их более доступными. Юбки при необходимости присоединяются к колебательному источнику с целью облегчения прохода гранул через каналы.

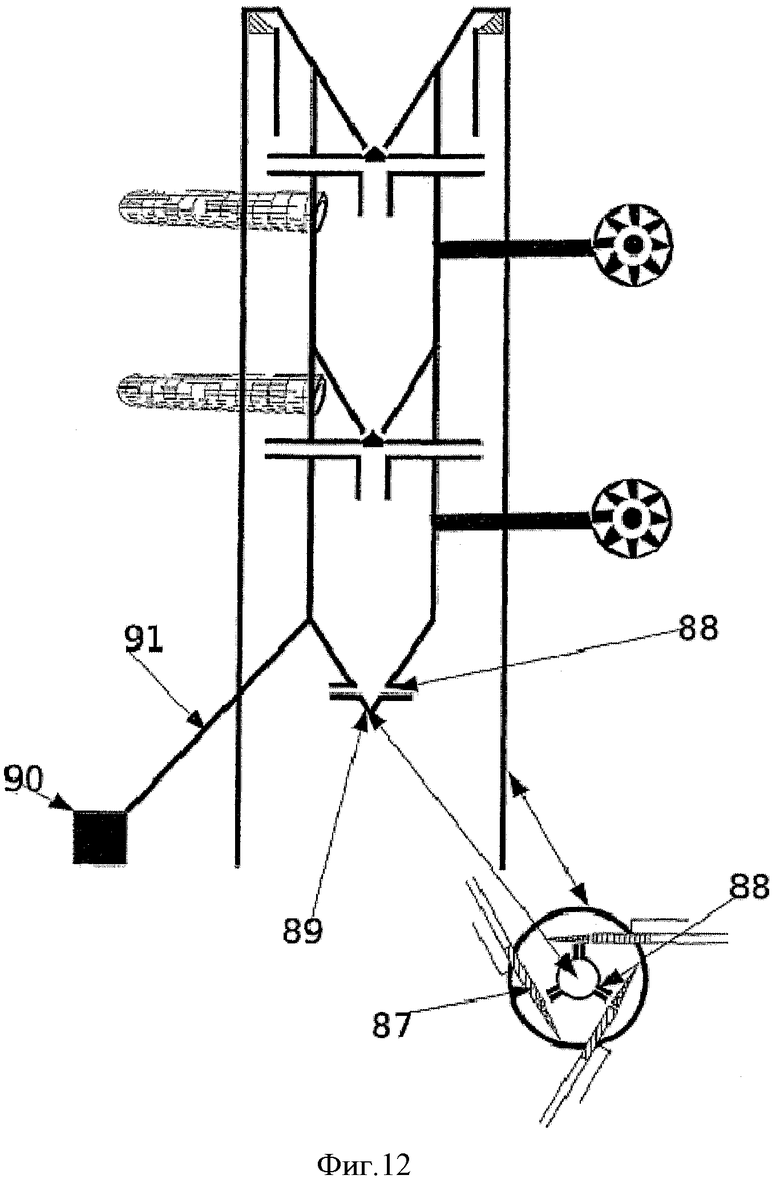

В некоторых вариантах реализации изобретения ультразвук частотой от 1 кГц до 20 МГц подается в стык между юбкой и трубой реакторного ядра 90 и 91 на фиг.12. Ультразвук позволяет сформировать аэрозоли, возникающие в результате разрыва пузырей в жидкостях, имеющихся на стенках циклона, таких как смоляные пузыри, и способствует восстановлению этих смол.

Циклонные/микроволновые установки, образованные двумя юбками, могут быть многократно размножены в смешанном газификаторе с подачей CO2, CO2/H2O или H2O в любом порядке. Эта структура формирует сеть циклонов, размещенных друг на друге.

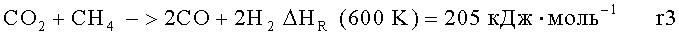

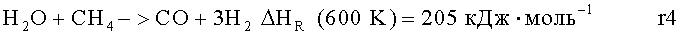

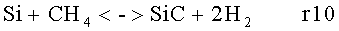

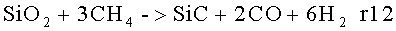

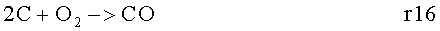

Дополнительный газ, такой как метан, может впрыскиваться по касательной в циклоны. Метан окисляется водой и CO2 до СО с образованием Н2 согласно реакциям:

Высвобождение Н2 в реакторе замедляет реакцию r1, таким образом ускоряя реакцию r2 и поглощение CO2, и улучшает баланс загрязнений системы.

Область ядра газификационного реактора, принимающая микроволны, может быть при необходимости покрыта материалом, отражающим микроволны, обычно алюминием на керамической опоре. Предпочтительно ядро реактора изготовлено на основе материала, отражающего микроволны, и может иметь диаметр, равный кратному числу длин волн "λ" используемых микровлон. Эта ширина может регулироваться в соответствии дефазировкой "ϕ" ввиду отражений на стенках.

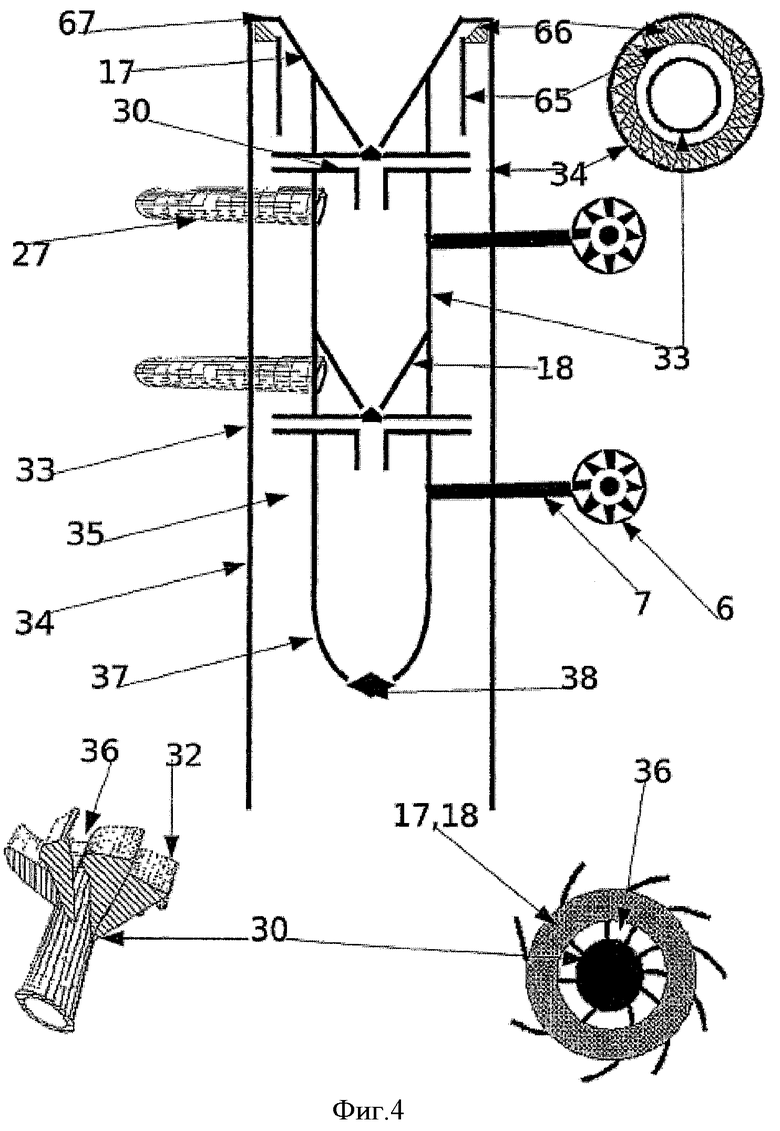

2.2. В другом варианте реализации изобретения ядро реактора содержит две трубы, размещенные одна внутри другой для формирования двойного ядра смешанного газификатора (FBCB_dc). Внутренняя труба ядра содержит циклонные/микроволновые установки, описанные выше в п.2.1. Циклоны имеют такую конфигурацию, что конус, частично заграждающий отверстие юбок, и труба для восходящего потока в центре циклона соединены для формирования полой Т-образной структуры 30 на фиг.4, позволяющей выталкавать восходящие потоки циклона наружу циклона во внешнюю трубу ядра. Основание 31 на фиг.4 Т-образной формы содержит трубу восходящего потока. Стык между основанием Т-образной формы и горизонтальной перекладиной содержит конус. Горизонтальная перекладина Т-образной формы имеет выходные газовые сопла 32 на фиг.4, соединяющие посредством полой трубы конус с промежутком, размещенным между внутренней трубой 33 на фиг.4 и внешней трубой 34 на фиг.4 реакторного ядра. Полая горизонтальная структура, определенная как перекладина Т-образной формы, далее именуется "горизонтальным соплом" 32 на фиг.4. Горизонтальное сопло, таким образом, позволяет восходящим потокам проходить через центральную трубу по направлению к промежутку между двумя трубами, размещенными одна внутри другой, в дальнейшем именуемому межтрубным промежутком 35 на фиг.4. Т-образная структура может быть усложнена посредством удваивания горизонтальных сопел путем вращения в той же плоскости перпендикулярно трубе восходящего потока циклона. Часть горизонтальных сопел, размещенных между конусом и кромкой юбок, профилирована в виде лопасти, а все лопасти ориентированы в одном направлении для формирования системы наклонных каналов 36 на фиг.4 для прохождения газа и частиц в циклон, размещенный ниже. Ориентация лопастей установлена так, чтобы создавать вращение в том же направлении, что и направление вращения, сообщаемого горелками в камере сгорания (предпочтительно в направлении, сообщаемым силой Кориолиса).

Промежуточные лопасти могут добавляться к структуре трубных лопастей для оптимизации размера каналов без уменьшения числа сопел. Горизонтальные сопла изогнуты в направлении основного вращения газов в реакторах или размещены наклонно для осуществления подачи газов в большей или меньшей степени по касательной к стенке внешней трубы ядра FBCB_dc. Выходное отверстие сопел направлено в некоторой степени вниз и проходит вблизи стенки внешней трубы. Ввиду ориентации горизонтальных сопел входное отверстие газов в межтрубном промежутке вызывает нисходящее вращательное движение газов в этом промежутке, формирующее нисходящую воронку, вращающуюся в направлении движения, вызванного в камере сгорания.

В нижней части ядра FBCB_dc внешняя труба является длиннее внутренней трубы на величину от 10 см до 5 м, предпочтительно на величину 100 см. На краю внешней трубы сформирован открытый конус. Конус сформирован, например, на расстоянии 50 см до края 100 см. Эти расстояния приведены исключительно в качестве примера, и возможны различные другие конфигурации. Значение диаметра отверстия конуса заключено между диаметром внутренней трубы, увеличенным на 30%, и диаметром отверстий юбок циклонов внутренней трубы. Внешняя труба ядра FBCB_dc, таким образом, формирует циклон, содержащий внутреннюю трубу на уровне восходящего потока внешней трубы. Нижний край внутренней трубы ядра оканчивается юбкой 37 на фиг.4, имеющей округлый изгиб и отверстие с частичным заграждением специальной формы. Заграждение 38 на фиг.4 содержит два конуса, имеющие различные или одинаковые размеры, размещенные друг напротив друга и скрепленные в их основании (биконус). В случае если размеры различны, меньший конус частично заграждает отверстие юбки, а большой конус служит в качестве защитного колпачка в протяжении округлого изгиба юбки. Биконическая структура прикреплена, например, заостренным краем малого конуса к опоре, проходящей через отверстие юбки. Биконус в целом или его часть могут при необходимости вращаться вокруг оси, образованной прямой, проходящей через две вершины. Предпочтительно лишь большой конус (в протяжении округлого изгиба) вращается вокруг оси. Коническая лицевая сторона конуса в протяжении округлого изгиба при необходимости оснащена структурами (лопастями и/или каналами), заставляющими ее вращаться под действием восходящего потока внешней трубы. Центральный поток циклона внешней трубы ядра отделяется и ускоряется конусом. Под действием вакуума, образованного в результате отделения и ускорения, высушенные гранулы, выходящие из последнего циклона внутренней трубы ядра, всасываются и перемещаются на значительное расстояние. Подвижная часть биконической структуры вращается под действием потока, обеспечивающего более эффектиный выброс гранул. Наличие биконуса предотвращает частицы от перемещения назад в последний циклон внутренней трубы. Газификация гранул происходит во внешней трубе реакторного ядра либо в динамической фазе в различных потоках циклона внешней трубы, либо в статической фазе в фиксированном подстилающем слое после отложения в основании внешней трубы.

Все элементы, проходящие через межтрубный промежуток:

- трубы, снабжающие циклоны внутренней трубы реакторного ядра газами CO2, H2O и другими газами,

- волноводы, излучающие микроволны в циклоны (когда магнетроны используются в качестве микроволновых источников),

- выходные отверстия выходных сопел циклонов внутренней трубы,

профилируются аэродинамически, так чтобы не нарушать потока газов. В одном варианте реализации изобретения элементы межтрубного промежутка покрыты стационарными профилированными структурами, ориентированными так, чтобы не нарушать ориентацию потоков. Эти профили или профилированные структуры параллельны потоку в различных областях циклона, сформированных внешней трубой реакторного ядра. В предпочтительном варианте реализации изобретения профилированные структуры являются малыми сегментами, способными перемещаться по различным каналам, ориентированным в лучшем случае по потокам в различных областях циклона внешней трубы реакторного ядра. Профилированные структуры могут быть, например, малыми прямоугольными или трапецевидными структурами, длина которых может изменяться от 0.5 см до 1 м, с поперечным сечением в форме крыла самолета или падающей капли воды. Каждая профилированная структура содержит полую ось вращения, параллельную длине прямоугольника или трапеции, позволяющая ей размещаться на различных каналах, проходящих через межтрубный промежуток. Ось предпочтительно удалена от центра тяжести для оперативного осуществления устойчивой ориентации в различных потоках. В целом все аэродинамически профилированные формы, облегчающие потоки газов и жидкостей, могут использоваться для формирования профилированных структур. Все элементы, проходящие через межтрубный промежуток, могут профилироваться при помощи подвижных аэродинамических элементов.

Горизонтальные газовые выходные сопла циклонов внутренней трубы входят в межтрубный промежуток, оснащенный подвижными или неподвижными профилированными структурами. Сопла проходят вблизи стенки внешней трубы реакторного ядра по касательной к любой ориентации, направленной вниз. Расстояние между выходными отверстиями сопел и стенкой внешней трубы составляет от 0 до 95% расстояния между двумя трубами, формирующими реакторное ядро. Профилированная структура, установленная над выходным отверстием сопла, прикреплена к стенке внешней трубы реакторного ядра, так что передняя кромка структуры направлена вверх для ориентации вниз потока, выходящего из сопла в направлении вниз под требуемым углом. Газовые потоки, выходящие из горизонтальных сопел, таким образом, образуют воронку в виде вращающихся нисходящих потоков. Воронка атакует слой гранул, выходящих из центральной трубы и откладывающихся в основании внешней трубы. На этом уровне происходит значительная газификация посредством газов, проникающих глубоко в слой, так чтобы подниматься в центральном потоке, движущем наиболее легкие гранулы.

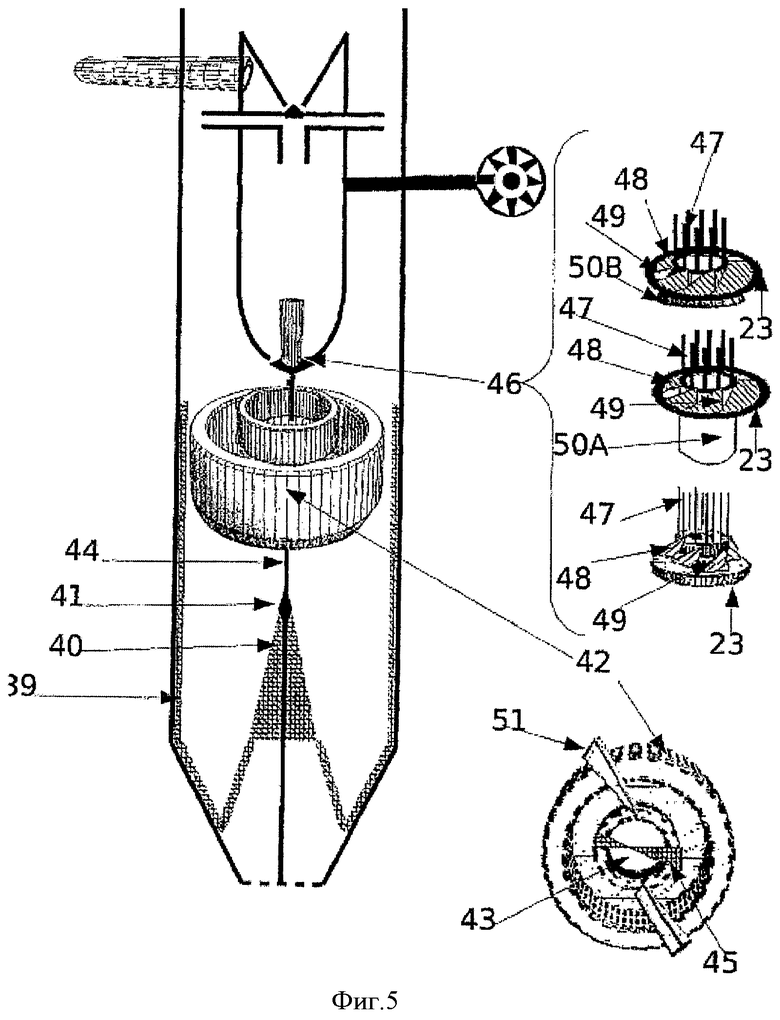

Однако в случае когда слой гранул является слишком широким, воронка не может пройти через весь слой. Для осуществления атаки воронкой отложившихся ранее гранул решетка 39 на фиг.5 с калиброванными порами при необходимости размещается на всей части стенки внешней трубы, образованной областью между последним циклоном внутренней трубы и основанием внешней трубы. Вся внутренняя труба может быть ограждена решеткой ввиду потери части кинетической энергии воронки; и наоборот, поверхность, огражденная решеткой, может быть уменьшена для уменьшения потерь кинетической энергии воронки.

Для уменьшения потери кинетической энергии воронки решетка может быть изготовлена из листа шлифованного материала, проколотого отверстиями на равных промежутках, или может быть изготовлена так, что внутренняя рамка реакторного ядра (т.е. первая в контакте с воронкой) ориентируется в направлении вращения воронки (в большей или меньшей степени параллельно профилированной структуре, прикрепленной к внешней трубе и служащей для ориентации вращения воронки).

На уровне отвертия конуса внешней трубы решетка 40 на фиг.5 выполнена в форме конуса, восходящего к внутренней трубе. Рамка решетки внутреннего реакторного ядра (первая в контакте с воронкой) параллельна главному направлению (длине) внешней трубы или повернута в обратном направлении относительно решетки стенки внешней трубы реакторного ядра. Конус решетки закрыт на своем краю либо самой решеткой, либо биконической частью 41 на фиг.5 (конусы однинакового размера), имеющей сферическую, яйцеобразную или любую другую форму, ускоряющую поток жидкостей.

Оказываясь на уровне слоя высушеных гранул, воронка проникает под слой через решетку вместе с наиболее мелкими частицами (имеющими меньший размер, чем поры решетки) и газифицирует частицы нижней части слоя. Затем воронка формируется в столб восходящего потока вокруг и внутри решеточного конуса, так чтобы подниматься в центр внешней трубы реакторного ядра. Некоторые из газов и частиц выходят через отверстие конса внешней трубы ядра и повторно используются в последующей обработке.

В некоторых вариантах реализации изобретения часть внешней трубы, образованная областью, размещенной между последним циклоном внутренней трубы и основанием внешней трубы, покрывается желобками шириной от 50 мкр до 5 мм и глубиной от 100 мкр до 2 см. В предпочтительном варианте реализации изобретения желобки имеют ширину 500 мкр и глубину 2 мм. В цилиндрической части внешней трубы желобки проходят параллельно направлению вращения воронки (в большей или меньшей степени параллельно профилированной структуре, закрепленной на внешней трубе для ориентации вращения воронки). В конической части внешней параллельной трубы желобки либо проходят в двух направлениях (параллельно направлению вращения воронки и перпендикулярно этому направлению), либо отсутствуют. В отношении решетки желобки могут уменьшать кинетическую энергию воронки (хотя локальная энергия в желобках возрастает вследствие эффекта Вентури). Вся внутрення труба может быть покрыта желобками, однако для ограничения энергетических потерь предпочтительно ограничить поверхность, покрытую желобками. В некоторых вариантах реализации изобретения наличие желобков совмещается с решеткой. В отношении решетки желобки позволяют воронке проходить ниже слоя частиц; однако перемещаемые частицы в целом оказываются более мелкими.

2.3. В некоторых вариантах реализации изобретения ротор, содержащий кожух, может собирать гранулы, выходящие из последнего циклона, содержащего внутреннюю трубу газификатора. В предпочтительном варианте реализации изобретения кольцевой кожух 42 на фиг.5, являющийся полым в его центре (отверстие 43 на фиг.5), размещен на оси 44 на фиг.5, соединяющей центр отверстия в конусе последнего циклона внутренней трубы с основанием. Ось закреплена, например, при помощи крестовины или перекладины, проходящих через отверстие юбки, закрывающей последний циклон внутренней трубы реактора. Кожух прикреплен к оси посредством одного или нескольких лопастных колес 45 на фиг.5, размещенных между стенками отверстия кожуха, таким образом позволяя ему вращаться вокруг оси. Предпочтительно профиль лопастных колес изготавливается так, что поток, восходящий во внешней трубе смешанного газификатора FBCB_dc, вызывает вращение кожуха в направлении вращения газовой воронки во внешней трубе. Отверстие кожуха при необходимости покрыто зарешеченным колпачком в форме биконуса, позволяющим направлять гранулы, выходящие из циклона, от верхнего уровня в кожух, не препятствуя восходящему потоку.

Юбка выходного отверстия последнего циклона внутренней трубы смешанного газификатора FBCB_dc при необходимости оснащена системой лопастей, формирующих каналы по направлению к межтрубному промежутку над кожухом. Эти каналы 46 на фиг.5 сформированы вокруг короткого зарешеченного цилиндра. Зарешеченный цилиндр, сформированный вертикальными металлическими стержнями 47 на фиг.5, размещенными на расстоянии нескольких миллиметров друг от друга, позволяет сформировать восходящий поток в циклоне, осуществить фильтрацию гранул, перемещаемых воронкой циклона и направить их через каналы 48 и 49 на фиг.5 к кольцеобразному кожуху. Система цилиндра с вертикальной решеткой может быть приспособлена для всех выходных отверстий циклона. Под действием микроволн токи, индуцированные в стержнях, вызывают электрические дуги, ускоряющие в их окрестности синтез СО и Н2. В некоторых вариантах реализации изобретения один из двух металлических стержней электрически изолирован от опоры, а другие заземлены. Зарешеченный цилиндр может быть продлен при помощи цилиндра 50а на фиг.5 восходящего потока нижнего циклона. В некоторых вариантах реализации изобретения цилиндр восходящего потока может быть заменен коротким конусом 50b на фиг.5.

Внешняя кромка кольцеобразного кожуха может быть оснащена лопастями, имющими такой же наклон, что профилированные структуры, размещенные на стенке внешней трубы для ориентации воронки. Лопасти на внешней стенки кожуха и лопастные колеса отверстия обеспечивают вращение кожуха на скорости, близкой к скорости воронки. Возникающая центробежная сила предотвращает древесный уголь или каменный уголь от сжатия в основании реактора. В некоторых вариантах реализации изобретения лопасти на внешней стенке дополнены или заменены лопастями 51 на фиг.5, имеющими одинаковую кривизну, размещенными на внешней кромке кожуха и направленными внутрь кожуха. Эти лопасти служат для вращения кожуха под действием воронки внутренней трубы и для переориентации части потока воронки по направлению внутрь кожуха для более эффективной газификации. Стенки кожуха изготовлены, например, в виде решетки с калиброванными отверстиями или металлического листа или любого другого материала, проколотого множественными калиброванными отверстиями. Внешние стенки кожуха являются прямыми или изогнуты наружу или внутрь в соответствии со скоростями вращения, развиваемыми ротором и под действием силы переориентации газов по направлению внутрь кожуха в различных вариантах реализации изобретения.

2.4. В частном варианте реализации реактора FBCB_dc, как описано п.2.2 за исключением Т-образной структуры 30 на фиг.6, размещенной на уровне юбки 17 на фиг.6, закрывающей камеру сгорания, все Т-образные структуры заменены полой трубой 46 на фиг.6, прикрепленной к отверстию юбок в циклоне внутри юбки. При необходимости труба продолжена в верхний циклон пори помощи цинлиндра, сформированного вертикальными стержнями 47 на фиг.5, размещенными на расстоянии нескольких миллиметров друг от друга. Система лопастей 48 на фиг.5 формирует каналы 49 на фиг.5, ведущие к нижнему циклону. Эти каналы сформированы вокруг трубы и цилиндра из вертикальных стержней. Таким образом, восходящие потоки различных циклонов внутренней трубы ядра соединяются друг с другом и выталкиваются по направлению к межтрубному промежутку посредством Т-образной структуры юбки, закрывающей камеру сгорания. В этой последней конфигурации все или некоторые восходящие потоки циклона, сформированного внешней трубой реактора, соединены с восходящим потоком циклонов внутренней трубы ядра путем устранения биконуса, частично заграждающего последнюю юбку внутренней трубы реакторного ядра, или путем его замены цилиндром или полым конусом (зарешеченная цилиндрическая структура 46 на фиг.5). В этих конфигурациях некоторые частицы, выходящие из различных циклонов внутренней трубы, выталкиваются назад в циклоны, позволяя осуществить более длительную газификацию на их уровнях. Восходящий поток внешней трубы, не проходящий через внутреннюю трубу, поднимается вдоль внутренней трубы реакторного ядра. Все промежуточные случаи, в которых некоторые Т-образные структуры удалены, допустимы для объединения восходящих потоков смежных циклонов. В этом типе конфигурации тангенциальное снабжение газом некоторых циклонов внутренней трубы может осуществляться посредством газов, циркулирующих во внешней трубе реактора. Например, циклоны, Т-образная структура которых заменена которотким цилиндром, могут иметь по меньшей мере одну трубу тангенциального газового снабжения, расширяющуюся на уровне стенки внешней трубы реактора, обращенной в направлении вращения газов, так что они устремляются в указанную трубу снабжения. Труба газового снабжения возвращается к циклону внутренней трубы в направлении, касательном к внутренней трубе, для обеспечения подачи газов, ударяющихся о стенку циклона, для передачи газам вращения внутри циклона в навправлении вращения воронки внешней трубы.

В целом циклоны, используемые в газификаторе, имеют тангенциальную нагрузку для газов и продольную нагрузку для гранул и газов, поступающих из верхнего уровня. Внутренняя труба реактора, таким образом, содержит ряд размещенных друг над другом и соединенных циклонов, позволяющих гранулам, подвергаемым газификации, переходить в следующие циклоны.

2.5. В частном варианте реализации изобретения циклон, содержащий электрод, является последним циклоном внутренней трубы реакторного ядра, а юбка, размещенная на его краю, имеет коническую или круглую форму. Стенки этого циклона изготовлены на основе электроизолирующего материала. Входные каналы для частиц и газов и перевернутый конус или цилиндр, размещенные сверху цикллона, изготовлены на основе металла или электропроводящего материала. Верхняя часть циклона формирует электрод, заземленный и/или соединенный с отрицательным потенциалом. Пружинный электрод размещен вблизи стенки реактора. Основание пружины 53 на фиг.6 оканчивается кольцевой структурой, замыкающей последний виток на себя. Другой конец пружины 54 на фиг.6 изогнут и проходит обратно в середину пружинной спирали для формирования центральной оси. Пружина размещается в конической части циклона своим концом, содержащим кольцевую структуру. В свободном состоянии пружина находится на расстоянии от 0.5 мм до 2 см от электрода в верхней части циклона. Осевой стержень пружины проходит от циклона через отверстие нижней юбки. Этот центральный стержень присоединен снаружи реактора к ручной или автоматической системе, позволяющей приводить пружину в действие путем сжатия для укорочения или путем растяжения для удлинения. Например, стержень соединен с другим перпендикулярным стержнем, изготовленным на основе электроизолирующего материала. Перпендикулярный стержень проходит от реактора и присоединен, например, к сервоприводу или электроприводу, позволяющим пружине сжиматься или растягиваться. В альтернативном варианте пружина присоединена к высоковольтному генератору переменного, постоянного или прерывистого тока, производящему от 100 В до 1000 кВ. Пружина в большей или меньшей степени растянута или сжата в соответствии с приложенным электрическим напряжением, а также скоростью и температурой газов, циркулирующих в циклоне. Сжатие или растяжение вызывают изменение расстояния между пружиной и электродом в вершине циклона и расстояния между витками пружиннной спирали, позволяя осуществить регулировку типа скользящей дуги относительно газа, потока частиц и физикохимических параметров в циклоне. Под действием электрического потенциала между заземляющим электродом и пружиной формируются дуги. Эти электрические дуги затем выталкиваются в направлении кольцевого электрода вращающимся в циклоне потоком. Эти дуги взаимодействуют с частицами и газами, проходящими через циклон, создавая реактивные молекулы (свободные радикалы и заряженные молекулы), взаимодействующие друг с другом и на гранулах с формированием CO2 и Н2, ограничивая в то же время образование метана. Во время формирования этих электрических дуг изменение электрической циркуляции в пружине вызывает изменения магнитного поля, индуцированного соленоидом пружины. Эти изменения магнитного поля вызывают увеличение кинетической энергии полярных и заряженных молекул, делая их более реактивными.

В некоторых вариантах реализации изобретения метан и водяной пар подаются на этом уровне циклонов GlidArc для ускорения реакций r3 и r4.

В некоторых вариантах реализации изобретения микроволны подаются в циклон. Под действием микроволн кинетическая энергия молекул, заряженных под действием дуг (в дополнение к дипольным молекулам), вызывает увеличение температуры газа, делая его более реактивным, а токи, индуцированные в пружине, приводят к образованию электрических дуг между спиральным электродом и электродом в верхней части циклона. Под действием микроволн циклон со спиральным электродом может работать в режиме GlidArc без подачи на электрод электрического напряжения.

2.6. В некоторых вариантах реализации изобретения по меньшей мере три циклона 55 на фиг.6, содержащие каждый спиральный электрод, размещены в виде розетки 57 на фиг.6 вокруг отверстия юбки последнего циклона, размещенного на конце 58 на фиг.6 внутренней трубы смешанного газификатора FBCB_dc. Спиральные электроды этих циклонов устроены так же, как электрод, описанный в п.2.5, однако масштаб производства является уменьшенным. В действительности трубы, составляющие циклоны, имеют диаметр от 20 до 400 мм, оканчивающийся открытым конусом. Оси электродов либо соединены отдельно с наружной частью реактора, как описано в п.2.5, либо соединены вместе в виде звездообразной структуры 56 на фиг.6, позволяющей приводить их в действие одновременно. В некоторых вариантах реализации изобретения звездообразная структура является полой в ее центре, позволяя проходить оси вращения кожуха, описанного в п.2.3. Полая ось, начинающаяся у звездообразной структуры, соединена с перпендикулярной электроизолирующей осью. Эта ось позволяет всем пружинам циклонов сжиматься или растягиваться одновременно. Отверстие розеточного элемента, образованное циклонами GlidArc, формирует проход для восходящего потока, общий для циклона, представленного внешней трубой, и циклонов внутренней трубы, размещенных сверху. Труба 64 на фиг.6 газового снабжения установлена по касательной к стенке циклона в верхней части каждого циклона скользящей дуги и выходит в межтрубный промежуток напротив воронки внешней трубы вблизи ее стенки. Размещение трубы снабжения позволяет некоторым газам воронки внешней трубы устремляться в циклоны розеточного элемента, создавая воронку в каждом из них. Верхняя часть каждого циклона закрыта колпачками 58 на фиг.6, проколотыми в центре вследствие прохода полого цилиндра 59 на фиг.6, формирующего трубу в верхней части циклона. Этот цилиндр позволяет захватывать восходящий поток в центре циклона GlidArc для вывода его в межтрубный промежуток. Часть цилиндра, размещенная в межтрубном промежутке, изогнута и направлена к стенке внешней трубы смешанного газификатора FBCB_dc, так что отверстие оказывается вблизи стенки внешней трубы. В одном варианте реализации изобретения труба восходящего потока циклонов GlidArc изогнута так, чтобы доставлять газы в направлении вращения газовой воронки внешней трубы реактора. В предпочтительном варианте реализации изобретения труба восходящего потока циклонов GlidArc изогнута так, чтобы доставлять газы перпендикулярно направлению вращения газовой воронки во внешней трубе реактора. В этой концигурации газы восходящего потока засасываются вакуумом, создаваемым воронкой, согласно закону Бернулли.

Часть колпачка циклонов GlidArc, размещенная на стороне юбки последнего циклона внутренней трубы, покрыта прорезями 60 на фиг.6, окруженными наклонными лопастями 61 на фиг.6, позволяющими входить газам в циклон и сообщающими вращение указанным газам в направлении вращения воронки циклона. Прорези имеют достаточный размер для осуществления прохода гранул, выходящих из верхнего уровня. Эти прорези соединены каналом 33 на фиг.6 с выходными каналами циклона верхнего уровня для газа и гранул, причем эти каналы сформированы вокруг короткого цидиндра из вертикальных столбов, размещенных так, чтобы выходить из отверстия юбки верхнего циклона. Колпачок циклонов изготовлен из электропроводящего материала для формирования одного или двух заземленных и/или имеющих отрицательный потенциал электродов.

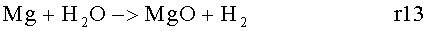

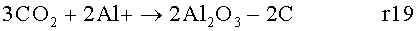

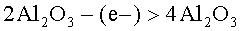

2.7. Гранулы, используемые для газификации, могут содержать частицы алюминия или оксида алюминия, магния или оксида магния или любого другого металла, способного выступать в качестве восстановителя. Под действием микроволн токи, индуцированные в частицах, образуют электрические дуги между частицами, приводя, таким образом, при их проходе к образованию свободных радикалов и заряженных элементов. Формирующиеся свободные радикалы и ионы реагируют друг с другом и углеводородом, имеющимся в реакторе, с образованием СО и Н2. Атомы алюминия, восстановленные электрическими дугами, и/или атомы магния разрушают молеулы воды с высвобождением Н2 или молеулы CO2 с высвобождением С. Каскады в большей или меньшей степени сложных реакций приводят к образованию СО и Н2. Образующиеся оксиды алюминия и магния восстанавливаются во время реакции до алюминия и магния под действием электрических дуг и ульрафиолетового излучения плазм, индуцированных электрическими дугами и микроволнами в реакторе.

В другом варианте реализации изобретения мелко перемолотые частицы SiO2 (кварца) или смесь Si (кремния) и SiO2 (кварца) с регулярным или нерегулярным размером от 1 нм до 2 мм добавляются к гранулам газификатора.

Эти частицы на основе кремния приводят к образованию моноксида углерода и карбида кремния SiC, являющегося инертным соединением, способным постоянно захватывать углерод, улучшая баланс загрязнений газификационного процесса.

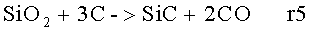

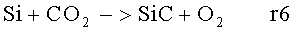

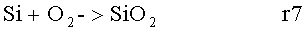

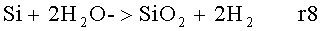

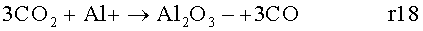

Согласно реакции:

Или любой комбинации реакций r5-r19.

Эти частицы на основе кремния или кварца могут добавляться в виде мелких частиц (меньше 500 мкр) в газы, поступающие в газификатор.

SiC, полученный после газификации, может служить в качестве катализатора синтеза Фишера-Тропша.

SiO2, SiO и SiC, образующиеся в результате этих реакций, являются инертными при комнатной температуре и представляют в виде SiC средства для захвата образующегося из CO2 углеводорода и для его хранения.

2.8. В вершине внешней трубы между внутренней трубой и внешней трубой реактора размещена труба 65 на фиг.4 смешанного газификатора FBCB_dc. Она является трубой для направления восходящего потока в конце его прохождения вдоль внутренней трубы ядра (направляющая потока). Направляющая потока размещена несколько в глубине от внутренней 33 на фиг.4 и внешней труб 34 на фиг.4. Лопасти 66 на фиг.4 размещены между внешней трубой и направляющей потока под наклоном, совпадающим с наклоном профилированной структуры, размещенной на стенке внутренней трубы над выходными соплами циклонов. Камера сгорания, ведущая во внутреннюю трубу, размещена над ядром реактора, а основание 67 на фиг.4 этой камеры прикреплено к верхней части внешней трубы и внутренней трубы реактора. Основание реактора формирует совместно с внутренней трубой круговую камеру, отделенную заслоном наклонных лопастей второй камеры, сформированной внешней трубой. Газы восходящего потока, поднимающиеся между внутренней трубой и направляющей потока, нагреваются в камере, сформированной внутренней трубой и основанием камеры сгорания. Нагретые газы проходят через заслон лопастей, где им сообщается нисходящее вращательное движение в направлении, совпадающем с направлением, в котором газы подаются в камеру сгорания. Газы затем поступают в область, сформированную внешней трубой и направляющей потока, для формирования вращающейся нисходящей воронки вдоль стенки внешней трубы резервуара.

2.9. В частном варианте реализации изобретения микроволны излучаются во внешнюю трубу реакторного ядра. Эти микроволны могут, например, подаваться снизу внутренней трубы в цилиндрическую область внешней трубы по меньшей мере от одного микроволнового источника, предпочтительно магнетрона.

2.10. В некоторых вариантах реализации изобретения газовые смеси, содержащие все возможные соотношения (CO2, H2O, CH4) подаются по касательной к стенке внешней трубы в межтрубном промежутке.

2.11. В частном варианте реализации изобретения солнечное излучение собирается или отражается в изображении на поверхности реакторного ядра. Отраженное изображение имеет размер, меньший или равный диаметру реакторного ядра, так что вся отраженная энергия поглощается реактором, область, принимающая излучение, имеет черный цвет, а покрытие при необходимости содержит квантовые частицы для предотвращения любого отражения ультрафиолетового излучения. Собирание или отражение могут осуществляться, например, посредством плоских, сферических или яйцеобразных зеркал или посредством плоских или сферических зеркал, установленных на плоской, яйцеобразной или сферической структуре. Одна собирающая линза или линза Френеля могут при необходимости использоваться для собирания солнечных лучей. В целом для отражения или собирания солнечного излучения на реакторе может использоваться любой тип солнечной печи или светоотражательные средства для отражения солнечного света на поверхности реактора. Области, принимающие солнечное излучение, изготовлены на основе металла или металлических сплавов, покрытых металлом или металлическими сплавами, выдерживающими температуры выше 1000°C и предпочтительно температуры выше 2000°C.

2.12. В другом варианте реализации изобретения внешняя труба смешанного газификатора FBCB_dc оснащена по меньшей мере одним окном на основе кварца или любого другого прозрачного материала, выдерживающего температуры выше 1500°C. Солнечное излучение собирается или отражается в изображении внутри реакторного ядра (через окно) посредством одного из процессов, описанных в 2.11. Изображения имеют размер, меньший или равный диаметру окна, так что вся солнечная энергия проникает внутрь реактора. В некоторых вариантах реализации изобретения солнечный свет может подаваться либо для реакторов с однотрубным ядром либо для реакторов с двухтрубным ядром непосредственно в камеру сгорания.

В других вариантах реализации изобретения солнечное излучение подается в камеру сгорания непосредственно путем использования линзы Френеля большого диаметра (от 50 см до 10 м). Линза собирает солнечное излучение в центре камеры сгорания.

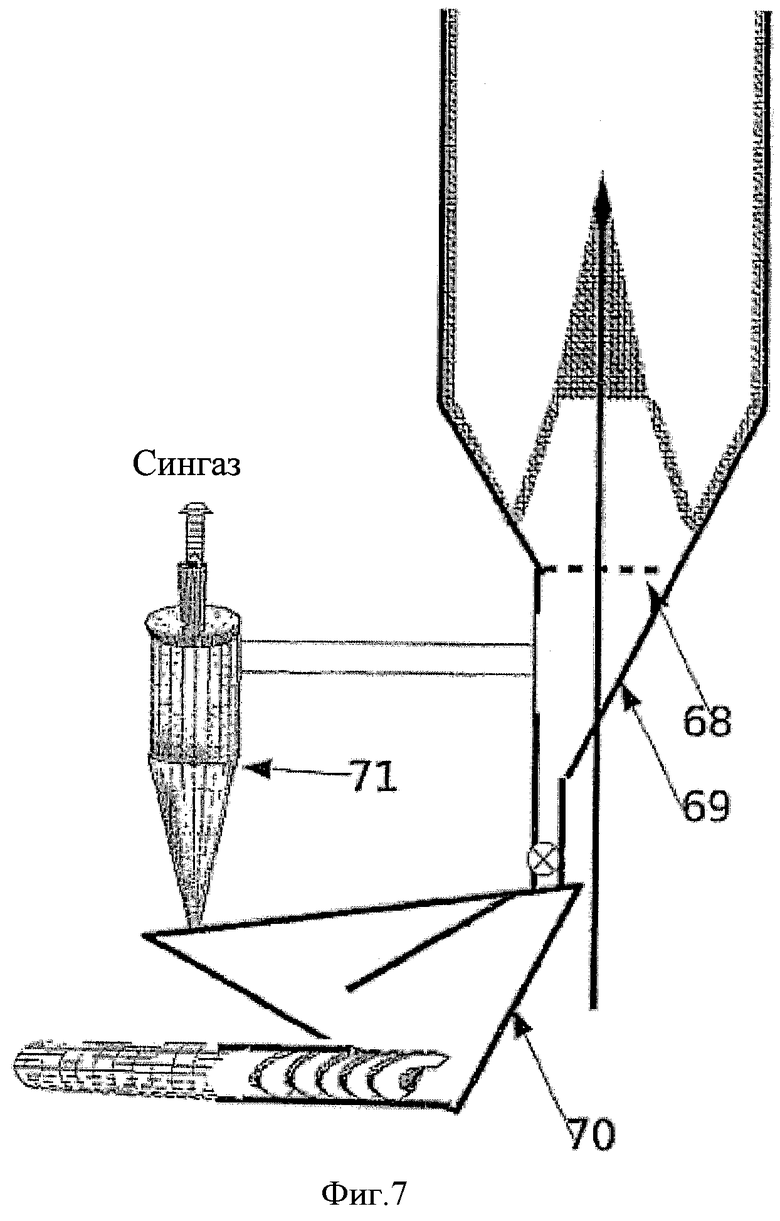

2.13. После прохождения в последнем циклоне гранулы откладываются в основаниии реактора или кожуха для завершения газификации. Основанию реактора соответствует последняя часть трубы, формирующей ядро или внешнюю трубу реакторов смешанного типа. Отверстие основания реактора заграждено решеткой 68 на фиг.7, отверстия которой являются достаточно большими для прохождения шлаков и весьма малых частиц угля (порядка нескольких миллиметров). Размер пор составляет от 500 мкр до 0.5 мм. Решетка является подвижной, она может опускаться, подниматься и вращаться посредством либо ручной или механизированной винтовой системы, либо гидравлической или пневматической домкратной системы, либо системы винта и пружины, либо любой другой системы, позволяющей обеспечить комбинацию трех движений. В некоторых вариантах реализации изобретения система, позволяющая решетке перемещаться, также одновременно сообщает быстрые колебательные перемещения по направлению вверх для устранения шлаков и во избежание сжатия слоя гранул. Решетка основания может быть также присоединена к ультразвуковому источнику для удаления шлаков и ускорения газификации по вышеупомянутым причинам. В целом весь реактор может быть присоединен к постоянным или переменным (пульсирующим) ульразвуковым источникам для облегчения прохождения потоков в желобках, решетках или слое гранул для ускорения газификации. Полуконическая структура 69 на фиг.7, размещенная за решеткой, позволяет выводить шлак в резервуар 70 на фиг.7 для шлака. Резервуар и полуконическая структура разделены посредством изоляционной системы, например пневматического клапана или любой другой системы для изоляции шлакового резервуара от конической структуры. Труба соединяет полуконическую структуру с входным отверстием циклона 71 на фиг.7 для разделения газа/частиц. Насос или турбонасос при необходимости установлены между полуконической структурой и разделительным циклоном и позволяют регулировать выход газа из реактора. В некоторых вариантах реализации изобретения разделительный циклон является циклоном с тангенциальной подачей и осевым выводом, однако любой другой тип циклона может быть подходящим, включая центробежные и фильтрационные системы.

Выходное отверстие для шлака разделительного циклона выходит во второй шлаковый резервуар. Два резервуара соединены червячным винтом, обеспечивающим выброс и повторное использование шлака. В некоторых вариантах реализации изобретения выходное отверстие для шлака разделительного циклона выходит в тот же шлаковый резервуар 70 на фиг.7, что и газификатор.

В случае когда для производства угля используется биомасса, полученный шлак оказывается богатым углекислым калием, используемым в дальнейшем для омыления растительных масел с целью производства сложных эфиров и глицерина (принцип производства мыла). Эти реакции могут осуществляться в солнечном или микроволновом печном реакторе, описанном в п.1.3. Реакции преобразования в сложный эфир могут быть разделены, например, на четыре этапа:

1) омыление жиров и масел;

2) разделение омыленных жирных кислот и глицерина;

3) активация омыленных жирных кислот, например, посредством реакции с галогенидом фосфора (X3P) (X=I, Br, Cl, F и т.д.) с образованием RCOOPX2 или RCOX (диэстера фосфора и алкалоидного галогенида);

4) реакция между спиртом и активированным сложным эфиром с образованием спиртового сложного эфира.

Реакция активации при необходимости может быть получена с использованием сильной кислоты, такой как НХ, путем формирования спиртовых галогенидов.

2.14. В частном варианте реализации изобретения последний циклон внутреннего ядра (внутрення труба) циклонного реактора оканчивается закрытым перевернутым конусом 89 на фиг.12. Трубы, начинающиеся у стенки конуса, проходят в направлении, перпендикулярном главной оси циклона, и именуются далее всасывающими каналами 88 на фиг.12. Предпочтительно три всасывающих канала размещены под углом 120° по отношению друг к другу. Напротив каждого всасывающего канала перпендикулярно направлению канала размещена горелка 87 на фиг.12, обеспечивающая сгорание пиролизных газов или дополнительных газов, так что газы сгорания имеют направление, перпендикулярное отверстию каналов, всасывающих таким образом частицы, поступающие в основание последнего циклона, в направлении пламени горелки благодаря эффекту Бернулли. Кроме того, направление пламени горелок, в большей или меньшей степени параллельное направлению воронки, поддерживает газовую воронку, образующуюся во внешней трбе двухядерного реактора. Система всасывающих каналов и горелок, таким образом, позволяет выделить шлак, опускающийся к основанию последнего циклона внутренней трубы, и осуществить газификацию еще не прореагировавших частиц.

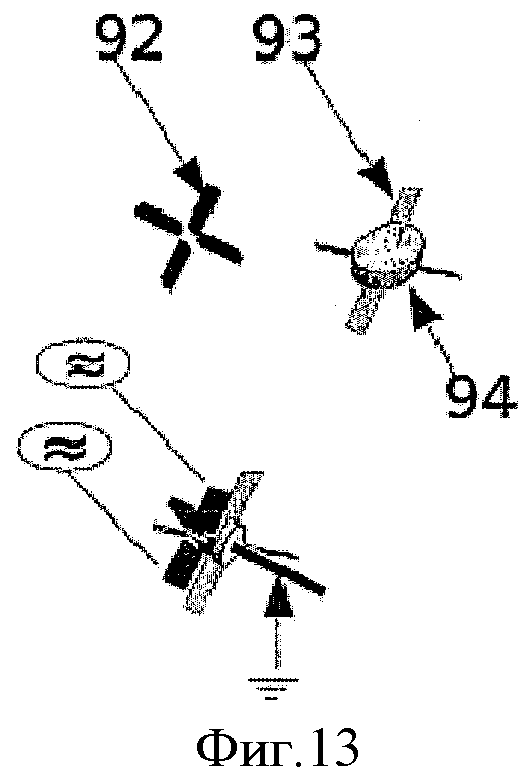

2.15. В частном варианте реализации изобретения процессы, осуществляющиеся с использованием электрической скользящей дуги (GlidArc) для уменьшения нежелательных химических форм, которые могут образовываться во время газификации, таких как H2S или NO3 и т.д., содержат систему электродов 93 на фиг.13, содержащую размещенные в различных частях циклонных реакторов или реакторной трубы Tb_smo лопастное колесо или ротор с вращающимися лопастями и неподвижную решетку в виде креста 92 на фиг.13 или многолучевой звезды. К каждой опоре решетки подводится постоянный или переменный электрический потенциал от 100 В до 1000 кВ, причем лопастное колесо или лопастной ротор являются заземленными. Каждая лопасть лопастного колеса или ротора, вращаясь под действием газов, циркулирующих в реакторах, проходит напротив перекладины креста или звезды. Расстояние между ротором или лопастным колесом и крестом или здвездой является таким, чтобы одна или несколько электрических дуг могли формироваться между указанной лопастью и перекладиной креста или звезды. Лопасть, перемещаясь от перекладины, растягивает электрическую дугу, сообщая ей таким образом свойства скользящей дуги, производящей неравновесные плазмы. Схема формирования и растягивания электрических дуг повторяется при каждом прохождении лопастного колеса или роторной лопасти напротив планки звезды или креста. В некоторых вариантах реализации изобретения может быть изменено направление соединения с землей и электрическим потенциалом между ротором или лопастным колесом и звездой или крестом.

В некоторых вариантах реализации изобретения диски 94 на фиг.13, размещенные на уровне ротора или лопастного колеса и/или креста или звезды, позволяют увеличить эффективность ускоряемых реакций.

Устройство GlidArc, содержащее лопастное колесо/ротор и крест/здвезду, может быть размещено в различных местах процесса, в частности на уровне Т-образных каналов для вывода восходящих газов циклонов внутренней трубы циклонного реактора или также за газификационным реактором у выходного отверстия циклона для разделения газа и шлака.

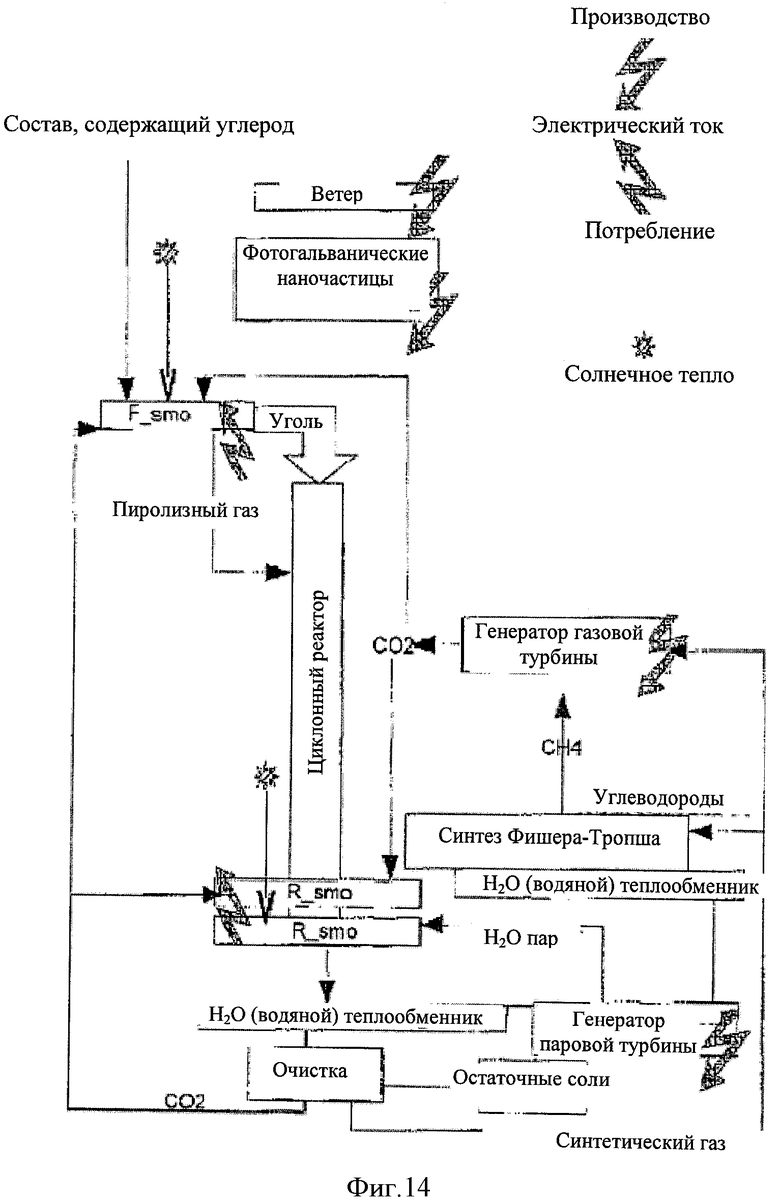

3.1. Газы (CO2, H2O, CH4, O2), снабжающие циклонный газификационный реактор, могут быть сжаты, ускорены и нагреты посредством различных процессов с использованием насосов и обычных печей. Однако в частном процессе все газы, снабжающие циклонный газификационный реактор, нагреваются и сжимаются солнечными/микроволновыми печными турбонасосами.

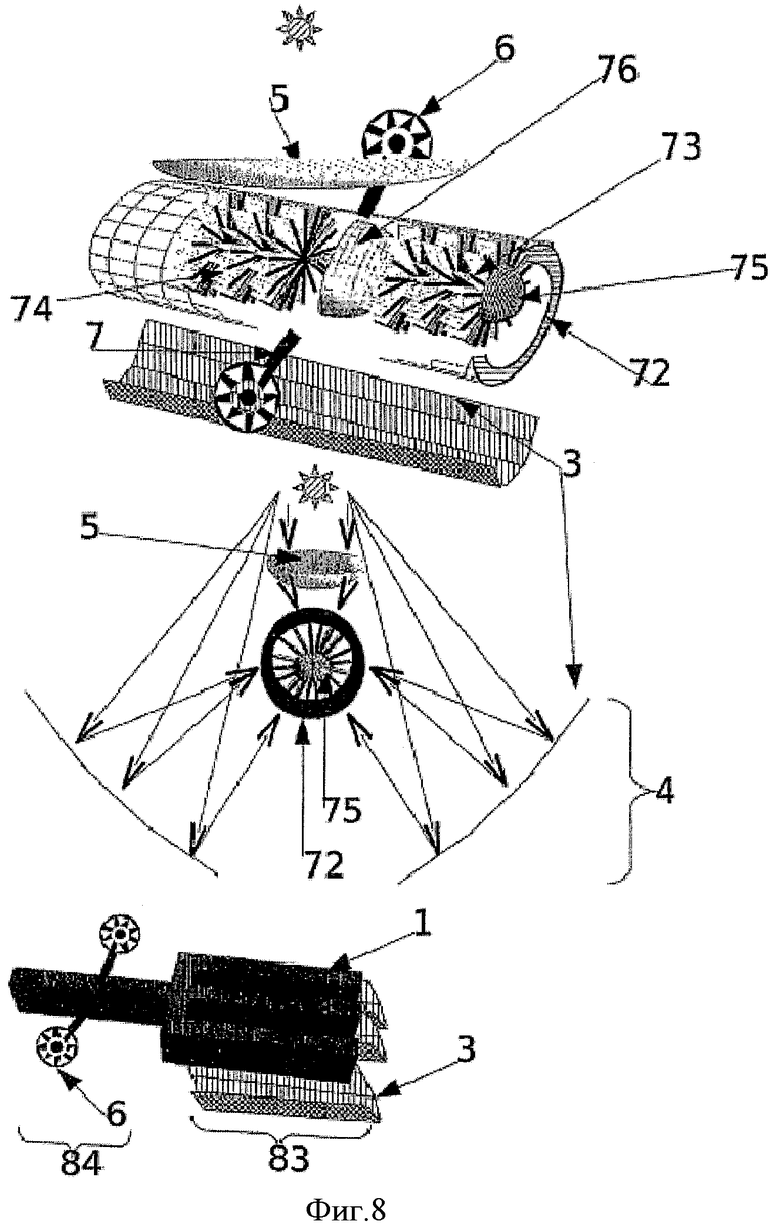

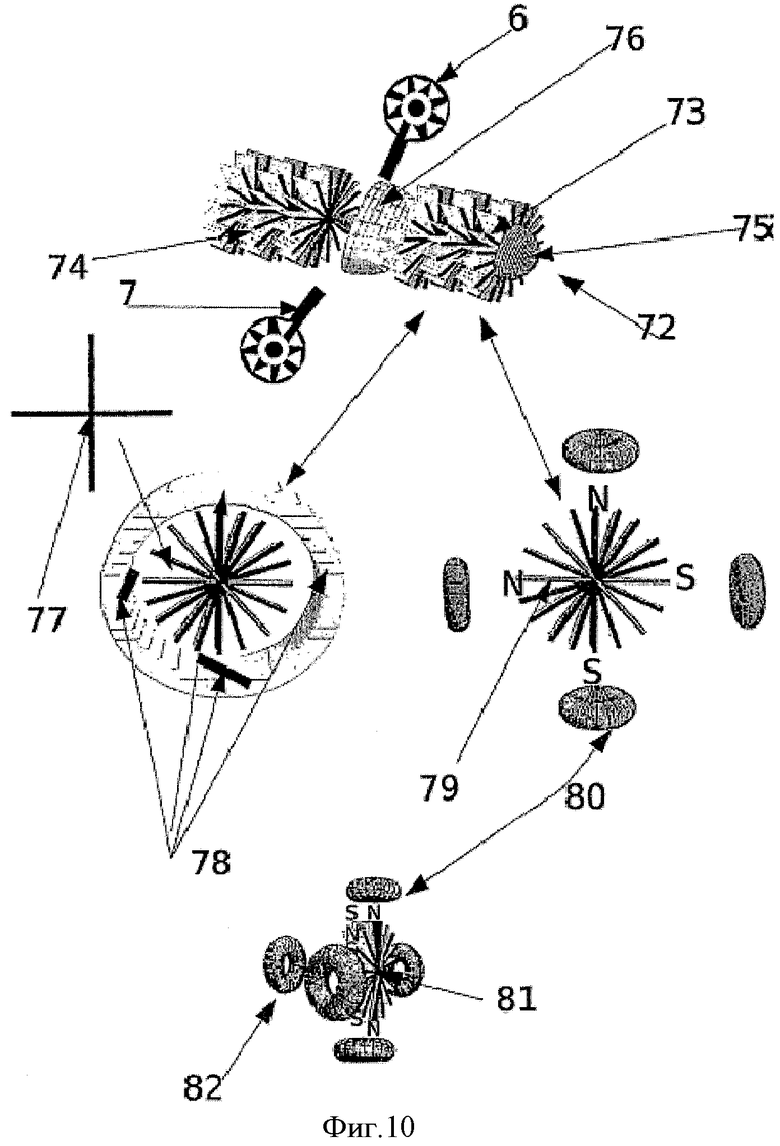

Солнечный/микроволновой турбонасос (Tb_smo) содержит трубу 72 на фиг.8 диаметром от 1 см до 5 м и длиной от 10 см до 5 м. Размеры турбонасоса Tb_smo зависят от происхождения и использования сжатых и нагретых газов. Предпочтительно турбонасос Tb_smo имеет диаметр порядка 20 см и длину порядка 1.5 м для сжатия и нагрева газов, предназначенных для циклонов. Они имеют диаметр порядка 10 см и длину порядка 70 см для сжатия и нагрева газов, предназначенных для горелок камеры сгорания. Труба, составляющая турбонасос Tb_smo, может быть ограничена в прозрачной камере в ваккуме или в среде газов, имеющих такие свойства, что и газы ограничительной камеры реактора F_smo.

В предпочтительном варианте реализации изобретения входное отверстие трубы реактора Tb_smo выходит в прозрачную ограничительную камеру, так что газ, ограничивающий тепловые потери, может проникать в трубу реактора Tb_smo.