Предпосылки создания изобретения

Область техники, к которой относится изобретение

Настоящее изобретение относится к интегрированному способу термохимического преобразования биомассы непосредственно в метан. Как использовано здесь, термин «биомасса» относится к биологическому материалу, происходящему из живых и неживых организмов, и включает в себя лигноцеллюлозные материалы, такие как древесина, водные материалы, такие как водоросли, водные растения, крупные морские водоросли, и животные побочные продукты и отходы, такие как голье, жиры, и осадок сточных вод. В одном аспекте данное изобретение относится к многостадийному способу гидропиролиза для получения метана из биомассы.

Описание прототипа

Традиционный пиролиз биомассы, обычно быстрый пиролиз, не использует и не требует Н2 или катализаторов и дает плотный кислотный реакционный жидкий продукт, который содержит воду, масла и уголь, образовавшийся в ходе способа. Высокие выходы метана могут быть достигнуты с помощью традиционного быстрого пиролиза, однако в результате быстрого пиролиза обычно ожидаются высокие выходы угля при отсутствии водорода, что снижает выход метана в сравнении со способом данного изобретения. Метан также может быть получен из биомассы традиционными способами пиролиза и анаэробного сбраживания. Кроме того, для получения метана из биомассы может быть использована газификация с последующим метанированием.

Краткое описание изобретения

Одной целью настоящего изобретения является создание способа и устройства для получения метана, которые обеспечивают лучшие выходы метана по сравнению с традиционными анаэробным сбраживанием, газификацией или быстрым пиролизом.

Одной целью настоящего изобретения является создание способа и устройства для получения метана, которые занимают меньшую зону физического обслуживания, чем сравнимые устройство анаэробного сбраживания или устройство быстрого пиролиза. Конверсия биомассы в устройстве анаэробного сбраживания занимает длительное время (20-30 дней (480-720 ч) времени пребывания в устройстве сбраживания), требуя очень крупногабаритного устройства анаэробного сбраживания.

Еще одной целью настоящего изобретения является создание способа и устройства для получения метана, которые являются менее дорогостоящими, чем традиционная газификация с опрессовкой паром и кислородом с последующим метанированием. Газификация является капиталозатратной, потому что она проводится при высоких температурах, требует установки разделения воздуха для получения необходимого кислорода, где установка разделения воздуха является капиталозатратной.

Еще одной целью настоящего изобретения является создание способа и устройства для получения метана из биомассы.

Указанные и другие цели данного изобретения достигаются многостадийным способом и устройством для получения метана из биомассы, содержащим стадии гидропиролиза биомассы в реакторном сосуде гидропиролиза, содержащем молекулярный водород и катализатор дезоксигенирования, при температуре гидропиролиза выше приблизительно 1000°F (538°C) и давлении гидропиролиза в интервале от приблизительно 100 до приблизительно 600 фунт/кв.дюйм (690-4140 кПа), получения продукта гидропиролиза, содержащего уголь и газ, содержащий большую пропорцию метана, очень небольшие количества высших углеводородов, включая ненасыщенные углеводороды, но не дегтеподобный материал, в дополнение к H2, CO, CO2 и Н2О (пар), а также H2S в степени, в которой сера находится в исходном сырье, отделения угля от продукта гидропиролиза, с получением продукта гидропиролиза со сниженным содержанием угля, и гидроконверсии продукта гидропиролиза со сниженным содержанием угля в реакторном сосуде гидроконверсии с использованием катализатора гидроконверсии при температуре гидроконверсии выше приблизительно 850°F (455°C) и давлении гидроконверсии в интервале от приблизительно 100 до приблизительно 600 фунт/кв.дюйм (690-4140 кПа). Таким образом получают поток продукта гидропиролиза, содержащий значительные количества метана. Продукт гидропиролиза охлаждают и вводят в реактор конверсии вода-газ для конверсии главной части СО по реакции с паром, с получением продукта конверсии вода-газ, содержащего водяной пар и газообразную смесь, содержащую CO2, H2 и метан, но со сниженными уровнями СО, CO2, H2 и метана, затем разделяют с получением потока СО2, потока Н2 и потока метана. Н2 извлекают, например, с использованием установки АДД (PSA)(адсорбции при дифференциале давления) и рециклируют обратно в установку гидропиролиза. Поток метана затем сжимают и делят между газообразным продуктом, который метанируется, когда необходимо для удаления любого остаточного СО или Н2, или обоих конверсией в метан с тем, чтобы получить метановый продукт, допустимый для трубопровода, несущего природный газ для конечных его потребителей, и остаток метана направляют в установку парового реформинга, где после введения подходящих уровней водяного пара, чтобы избежать образования углерода в трубках катализатора, подвешенных в камере печи установки реформинга, часть (обычно 10-15%) используется как топливо в камере печи установки реформинга, а остаток является паром, преобразуемым для получения водорода для установки гидропиролиза. Часть потока водорода из установки реформинга, соразмерная с уровнем СО, CO2 и H2, поступающими в установку метанирования перед таким введением водорода, вводится в указанный ранее реактор метанирования. Здесь водород взаимодействует с любыми остаточными количествами оксидов углерода (CO2 и CO) в потоке метанового продукта, образуя дополнительный метан и поэтому минимизируя оксиды углерода из потока метанового продукта. Множественные реакторы и реакторы конечной стадии для достижения требуемой степени конверсии и для компенсирования тепла, высвобождаемого реакциями метанирования, предусматриваются, когда необходимо, как известно специалистам в данной области техники.

Краткое описание чертежей

Указанные и другие цели и характеристики данного изобретения будут лучше поняты из последующего подробного описания, выполненного в связи с чертежами, на которых:

на фигуре 1 представлена технологическая схема способа получения метана из биомассы в соответствии с одним вариантом данного изобретения; и

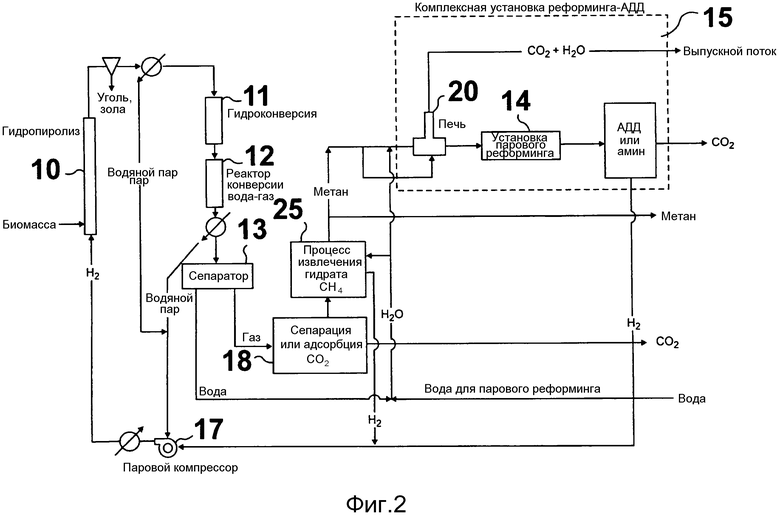

на фигуре 2 представлена технологическая схема способа получения метана из биомассы в соответствии с другим вариантом данного изобретения.

Подробное описание предпочтительных в настоящее время вариантов

Способ данного изобретения, показанный на фигуре 1, является компактным интегрированным многостадийным способом термохимического преобразования биомассы в метан. Первая стадия реакции, или стадия данного способа, использует опрессованный каталитически улучшенный реакторный сосуд 10 гидропиролиза для создания частично дезоксигенированного продукта гидропиролиза с низким содержанием угля, из которого уголь удаляется. Хотя может использоваться любой реакторный сосуд, подходящий для гидропиролиза, предпочтительным реакторным сосудом является реактор с псевдоожиженным слоем. Стадия гидропиролиза использует быстрый нагрев, в котором средняя внутренняя температура частицы повышается со скоростью приблизительно 10000°C/с. Время пребывания паров пиролиза в реакторном сосуде составляет менее приблизительно 1 мин. В противоположность этому время пребывания угля является относительно большим, потому что он не удаляется через днище реакторного сосуда и, таким образом, должен быть снижен в размере частиц до тех пор, пока аэродинамический диаметр указанных частиц не снизится достаточно, чтобы сделать возможным их вымывание и унос с парами, выходящими близко к верхней части реакторного сосуда. Вторая реакционная стадия (после удаления угля) использует реакторный сосуд 11 гидроконверсии, в котором стадия гидроконверсии осуществляется при по существу таком же давлении, как на первой реакционной стадии, как необходимо для конверсии любых олефинов в метан. Продукт со второй реакционной стадии затем направляют в реактор 12 конверсии вода-газ, в котором продукт превращается в продукт конверсии, содержащий смесь СО2, Н2О, Н2 и метана, и концентрация СО снижается. Продукт конверсии охлаждают и разделяют на воду, которая используется, после водоочистки, для парового реформинга части метанового продукта в установке 14 парового реформинга, который сам является частью комплексной установки 15 реформинга-АДД, и газообразные фракции с использованием сепаратора 13 высокого давления. Смесь СО2, Н2 и метана подают в установку 16 извлечения Н2, в которой Н2 отделяется от смеси и объединяется с Н2 из комплексной установки 15 реформинга-АДД. Н2 затем сжимают в паровом компрессоре 17 и рециклируют обратно в реакторный сосуд 10 гидропиролиза для использования в способе гидропиролиза в нем. Остальную смесь с небольшим количеством СО и СО2 сжимают. Метанобогащенный поток, выходящий из установки 16 извлечения Н2, может еще содержать небольшие количества СО как загрязнение в избытке, которые позволяют метану быть допустимым в системе трубопровода природного газа. Часть оставшегося метана подается в установку 19 метанирования, в которой любой остаточный СО и часть Н2 из комплексной установки 15 реформинга-АДД взаимодействуют с получением дополнительного метана. В зависимости от уровня H2S система удаления следовых количеств серы или защитный слой могут потребоваться для защиты катализатора метанирования, который отравляется серой. Поток, выходящий из установки 19 метанирования, представляет собой поток метана высокой чистоты, содержащего только следовые количества СО, CO2, H2 и водяного пара. Указанный поток дегидратируют и сжимают до давления, подходящего для поступления в транспортирующий трубопровод природного газа или другой отводящий трубопровод. Остальную часть метана из сепараторной установки 16 извлечения Н2 направляют в установку 14 парового реформинга вместе с водой в виде пара для конверсии метана в Н2 и СО2. Часть метанового газа сжигается в печи или другой установке 20 сжигания для нагревания остальной части метанового газа до рабочей температуры установки парового реформинга, которая составляет приблизительно 1700°F (927°C). Альтернативно, печь может топиться с использованием угля, выведенного из потока продукта гидропиролиза ниже по потоку от реактора 10 гидропиролиза. Установки парового реформинга требуют соотношения 3:1 пар:углеводород в их питании, чтобы избежать образования углерода и сдвигать реакционное равновесие к конверсии СО-Н2, но это значительно больше, чем количество, требуемое для реакции реформинга. Избыточная вода извлекается, обрабатывается, как необходимо для питательной воды парового котла, и рециклируется в установку парового реформинга. СО2 удаляется из способа абсорбцией при дифференциале давления ((АДД)(PSA)), и любой H2, не направленный в установку 19 метанирования, рециклируется обратно на первую реакционную стадию (гидропиролиз, имеющий место в реакторе 10 гидропиролиза) способа.

Ключевым аспектом данного изобретения является то, что энергия тепла, требуемая в способе, подается теплотой реакции реакции дезоксигенирования, которая является экзотермической, имеющей место как на первой, так и на второй стадиях. Другим ключевым аспектом данного изобретения является то, что питание биомассы не должно сильно сушиться и то, что введение воды либо в питание, либо как отдельное питание является благоприятным для способа, потому что оно улучшает образование Н2 на месте по реакции конверсии вода-газ.

Питание биомассы, используемое в способе данного изобретения, может быть в форме сыпучих частиц биомассы, имеющих большинство частиц размером, предпочтительно менее приблизительно 3 мм или в форме суспензии биомасса/жидкость. Однако, как будет замечено специалистами в данной области техники, питание биомассы может быть предварительно обработано или иным образом переработано таким образом, что частицы крупного размера могут быть приведены в соответствие. Подходящие средства введения питания биомассы в реакторный сосуд гидропиролиза включают в себя (но не ограничиваясь этим) шнек, быстро движущийся (более приблизительно 5 м/с) поток газа-носителя, такого как инертный или СО2 газы и Н2, и насосы постоянного объема, центробежные насосы или турбинные насосы.

Гидропиролиз проводят в реакторном сосуде при температуре выше приблизительно 1000°F (538°C), предпочтительно в интервале от приблизительно 1000 до приблизительно 1200°F (538-649°C) и при давлении в интервале от приблизительно 100 до приблизительно 600 фунт/кв.дюйм (690-4140 кПа). Скорость нагревания биомассы составляет предпочтительно выше приблизительно 10000°C/с. Массовая часовая пространственная скорость ((МЧПС) (WHSV)) для данной стадии находится в интервале от приблизительно 0,2 до приблизительно 10 г биомассы/г катализатора/ч.

Как указано выше, на стадии гидропиролиза данного изобретения твердое питание биомассы быстро нагревается, предпочтительно в горячем псевдоожиженном слое с получением в результате конверсии биомассы в безугольные продукты, сравнимой и возможно лучшей, чем выходы, получаемые традиционным быстрым пиролизом. Однако пары гидропиролиза в процессе гидропиролиза находятся в присутствии катализатора и при высоком парциальном давлении Н2 в псевдоожиженном слое, что обеспечивает активность гидрогенизации, а также некоторую активность дезоксигенирования. Активность гидрогенизации является очень желательной для предотвращения полимеризации реакционных олефинов, со снижением в результате образования нестабильных свободных радикалов. Аналогично активность дезоксигенирования является важной, поскольку тепло реакции гидропиролиза подается экзотермической реакцией дезоксигенирования, таким образом устраняя необходимость внешнего нагревания реактора гидропиролиза. Преимущество гидропиролиза над существующими пиролитическими способами состоит в том, что гидропиролиз избегает ухудшающих реакций пиролиза, которые обычно проходят в инертной атмосфере, наверняка при отсутствии Н2 и обычно при отсутствии катализатора, таким образом способствуя нежелательному образованию полициклических ароматических соединений, свободных радикалов и олефиновых соединений, которые не присутствуют в исходной биомассе. Если гидропиролиз выполняется при низких температурах, будет иметь место тенденция к получению длинноцепочечных молекул. Если гидропиролиз выполняется при высоких температурах, указанные молекулы имеют тенденцию крекироваться с получением молекул с более короткими углеродными цепями и увеличением пропорции метана, получаемого в ходе данной стадии.

Первая стадия стадии гидропиролиза данного изобретения работает при температуре, более горячей, чем обычно для традиционного способа гидроконверсии, в результате чего биомасса быстро обезгаживается. Таким образом, стадия требует активного катализатора для стабилизации паров гидропиролиза, но не настолько активного, чтобы катализатор быстро коксовался. Размер частиц катализатора составляет предпочтительно более приблизительно 100 мкм. Хотя на стадии гидропиролиза может использоваться катализатор дезоксигенирования любого размера, подходящий для использования в температурном интервале данного способа, катализаторами в соответствии с предпочтительными вариантами данного изобретения являются следующие.

Стеклокерамические катализаторы

Стеклокерамические катализаторы являются чрезвычайно прочными и стойкими к истирании и могут быть получены как термически пропитанные (т.е. на носителе) или объемные катализаторы. При использовании в качестве сульфидированного NiMo, Ni/NiO, CoMo или Со-содержащего стеклокерамического катализатора, серноактивного катализатора, получаемый катализатор представляет собой стойкий к истиранию вариант легкодоступного, но мягкого традиционного NiMo, Ni/NiO или Со-содержащего катализатора. Стеклокерамические сульфидированные NiMo, Ni/NiO или Со-содержащие катализаторы являются особенно подходящими для использования в горячем псевдоожиженном слое, поскольку указанные материалы могут обеспечить каталитический эффект традиционного катализатора на носителе, в намного более прочной, стойкой к истиранию форме. Кроме того, благодаря стойкости к истиранию катализатора биомасса и уголь одновременно измельчаются в небольшие частицы, когда реакции гидропиролиза протекают в реакционном сосуде. Таким образом, уголь, который в конечном счете извлекается, по существу не содержит загрязнителей катализатора из катализатора благодаря высокой прочности и стойкости к истиранию катализатора. Скорость истирания катализатора обычно составляет менее приблизительно 2% мас. в час, предпочтительно, менее приблизительно 1% мас. в час, как определено в стандартном испытании на показатель истирания высокоскоростная струя-чашка. Катализатор вводится периодически для восполнения потерь катализатора.

Никельфосфидный катализатор

Никельфосфидные катализаторы не требуют серы для работы, не отравляются серой и поэтому являются точно так же активными в среде, не содержащей серы, как в среде, содержащей H2S, COS и другие серосодержащие соединения. Поэтому данный катализатор является точно так же активным для биомассы, которая имеет небольшое содержание или не имеет серы, как с биомассой, которая не содержит серы (например, солома пшеницы). Данным катализатором может быть пропитан углерод в качестве отдельного катализатора или им может быть пропитано само исходное сырье биомассы.

Боксит

Боксит является чрезвычайно дешевым материалом и, таким образом, может использоваться как катализатор одноразового использования. Боксит также может быть пропитан другими материалами, такими как Ni, Mo, или может быть также сульфидирован.

Небольшого размера высушенный распылением кремнеземно-глиноземный катализатор, пропитанный NiMo или СоМо и сульфидированный с образованием катализатора гидроконверсии.

Коммерчески доступные NiMo или СоМо катализаторы обычно предусматриваются как крупноразмерные таблетки 1/8-1/16 дюйм (3,175-1,6 мм) для использования в неподвижных слоях. В данном случае NiMo пропитывается высушенный распылением кремнеземно-глиноземный катализатор, который используется в псевдоожиженном слое. Данный катализатор имеет более высокую прочность, чем традиционный NiMo или СоМо катализатор, и является правильного размера для использования в псевдоожиженном слое.

Глиноземный носитель может также служить в качестве катализатора гидропиролиза. Указанным глиноземным носителем может быть гамма-глинозем с подходящими площадью поверхности и размером или он имеет нанесенный на него фосфор, как это типично для носителя катализатора гидрообработки.

Между стадиями гидропиролиза и гидроконверсии уголь удаляют из продукта гидропиролиза обычно инерционной сепарацией, такой как с использованием циклонов, или барьерной фильтрацией, такой как с использованием байонетных фильтров. В традиционном быстром пиролизе эффективное удаление угля осуществляется трудно, потому что, когда уголь улавливается на поверхности фильтра, он взаимодействует с парами высокооксигенированных углеводородов, получаемых в результате пиролиза, с созданием дегтеподобных углеводородов, которые покрывают и связывают уловленный уголь в плотный осадок пыли, который может постоянно забивать горячие фильтры процесса. В противоположность быстрому пиролизу, выполняемому в инертной атмосфере, в гидропиролизе получаемые гидрогенизированные пары представляют собой нереакционно-способные низкомолекулярные углеводороды, которые остаются в газообразном состоянии повсюду и проходят через барьерный фильтр без взаимодействия или осаждения. Таким образом, в интегрированных гидропиролизе и гидроконверсии уголь может быть удален в соответствии со способом данного изобретения фильтрацией из потока паров. Обратная пульсация может быть использована для удаления угля из фильтров в том случае, если водород, используемый в способе данного изобретения, достаточно гидрогенизирует и, таким образом, снижает реакционно-способность паров гидропиролиза, выходящих из реактора гидропиролиза. Электростатическое осаждение, инерционная сепарация, магнитная сепарация или комбинация этих технологий могут также использоваться для удаления угля и частиц золы из потока горячего пара.

В силу их стойкости к истиранию стеклокерамические катализаторы более легко отделяются от угля технологиями энергетической инерционной сепарации, которые обычно используют энергетическое соударение, задерживание и/или диффузионные способы, иногда комбинированные с электростатическим осаждением для отделения, концентрирования угля во вторичном потоке для извлечения. Дополнительным достоинством указанных материалов является то, что они подвержены магнитной сепарации (в восстановленном состоянии притягиваются к постоянному или электрически индуцированному магнитному полю), магнитные технологии, а также комбинации магнитного, инерционного и электростатического способа могут использоваться для отделения угля от указанных катализаторов, что невозможно с мягкими материалами.

В соответствии с одним вариантом данного изобретения фильтрация горячего газа может использоваться для удаления угля. В случае гидропиролиза было установлено, что, поскольку водород стабилизирует свободные радикалы и насыщает олефины, осадок пыли, уловленный на фильтрах, очищается более легко, чем уголь, удаленный горячей фильтрацией аэрозолей, полученных в традиционном быстром пиролизе.

В соответствии с другим вариантом данного изобретения фильтрация горячего газа объединяется с введением подходящих адсорбента или смеси адсорбентов для удаления некоторых загрязнений. В данном варианте адсорбенты образуют осадок на фильтрующем элементе перед вводом газа, нагруженного дисперсными частицами, или, во-вторых, после фильтра горячего газа, где мелкие частицы/пыль от гидропиролиза или гидрогазификации уже удалены. Может быть предусмотрено охлаждение с тем, чтобы фильтр работал при оптимальных условиях, в которых конкретные загрязнитель или загрязнители удаляются выбранными адсорбентом или адсорбентами. Предусматриваются средства для пульсирующей обратной продувки накопленного осадка адсорбента и/или адсорбента/мелких частиц, наросшего на фильтре, тем самым удаляя загрязнения, которые взаимодействуют при выбранных рабочих условиях с используемым адсорбентом.

После удаления угля выходящий поток с первой реакционной стадии - стадии гидропиролиза - вводится в реакторный сосуд 11 гидроконверсии второй стадии, где он подвергается стадии гидроконверсии - второй реакционной стадии с превращением любых олефинов в метан. Данная стадия, предпочтительно, осуществляется при более низкой температуре (850-950°F (455-510°C)), чем первая реакционная стадия - стадия гидропиролиза - и по существу при таком же давлении (100-600 фунт/кв.дюйм (690-4140 кПа)), как на первой реакционной стадии - стадии гидропиролиза. Массовая часовая пространственная скорость ((МЧПС)(WHSV)) для данной стадии находится в интервале от приблизительно 0,2 до приблизительно 0,3. Если катализатор гидроконверсии может быть защищен от ядов, можно ожидать, что срок службы катализатора увеличится. Таким образом, катализатор, используемый на данной стадии, должен быть защищен от Na, K, Ca, P и других металлов, присутствующих в биомассе, которые могут отравлять катализатор. Указанный катализатор также должен быть защищен от олефинов и свободных радикалов каталитическим обогащением, выполняемым в реакторе гидропиролиза. Катализаторами, обычно выбираемыми для данной стадии, являются катализаторы гидроконверсии с высокой активностью, например, сульфидированные NiMo и сульфидированные СоМо катализаторы. На данной второй реакционной стадии катализатор может быть использован для катализирования реакции конверсии вода-газ СО+Н2О с получением СО2+Н2, с получением в результате на месте водорода, что в свою очередь снижает количество водорода, требуемого для гидроконверсии. Как NiMo катализаторы, так и СоМо катализаторы катализируют реакцию конверсии вода-газ.

В соответствии с одним вариантом данного изобретения питание биомассы является водной биомассой, возможно содержащей высокую пропорцию липидов, такой как водоросли, или водным растением с низким содержанием липидов, таким как lemna. Интегрированный способ данного изобретения является идеальным для конверсии водной биомассы, потому что он может быть выполнен на водной биомассе, которая обычно только частично обезвоживается и еще способна к получению высококачественных выходов газообразного продукта.

На фигуре 2 показан другой вариант способа данного изобретения, в котором выпускной поток из установки 18 сепарации СО2 направляется в процесс 25 извлечения гидрата метана, который дает поток чистого метана и поток H2, который может быть рециклирован обратно в реакторный сосуд 10 гидропиролиза первой стадии. Использование способа извлечения гидрата метана исключает необходимость в установке метанирования и дает намного более чистый метановый продукт.

Хотя приведенное выше описание данного изобретения сделано в отношении некоторых его предпочтительных вариантов и многие подробности предложены в целях иллюстрации, для специалистов в данной области техники будет очевидно, что изобретение является допускающим дополнительные варианты и что некоторые детали, описанные здесь, могут значительно варьироваться без отступления от основных принципов изобретения.

Изобретение описывает способ получения метана из биомассы, включающий гидропиролиз биомассы в реакторе гидропиролиза, с получением продукта гидропиролиза; отделение угля из продукта гидропиролиза; гидроковерсию продукта гидропиролиза с получением продукта гидроконверсии; выделение из продукта сконденсированной воды и газообразной смеси, содержащей СО2, Н2 и метан; введение первой части газообразной смеси в установку парового реформинга; введение второй части газообразной смеси в реактор метанирования, при этом стадии гидропиролиза и гидроконверсии являются экзотермическими. Также описывается способ гидропиролиза, включающий гидропиролиз биомассы, гидроконверсию продукта гидропиролиза, выделение из продукта гидроконверсии жидкой воды и газообразной смеси, введение первой части газообразной смеси в процесс извлечения гидрата метана, при этом стадии гидропиролиза и гидроконверсии являются экзотермическими. Технический результат заключается в создании способов для получения метана, которые обеспечивают лучшие выходы метана по сравнению с традиционными анаэробным сбраживанием, газификацией или быстрым пиролизом. 2 н. и 24 з.п.ф-лы, 2 ил.

1. Способ получения метана из биомассы, включающий следующие стадии:

a) гидропиролиз биомассы в реакторном сосуде гидропиролиза, содержащем молекулярный водород и катализатор дезоксигенирования с получением продукта гидропиролиза, содержащего уголь и газ;

b) отделение указанного угля от указанного продукта гидропиролиза с получением продукта гидропиролиза со сниженным содержанием угля;

c) гидроконверсия указанного продукта гидропиролиза со сниженным содержанием угля в реакторном сосуде гидроконверсии с использованием катализатора гидроконверсии с получением продукта гидроконверсии;

d) выделение из указанного продукта гидроконверсии сконденсированной жидкой воды и газообразной смеси, содержащей СO2, Н2 и метан, при этом указанная газообразная смесь свободна от угля; и

e) введение по меньшей мере первой части указанной газообразной смеси в качестве питания в установку парового реформинга с получением СO2-реформера и Н2-реформера, и

f) введение по меньшей мере второй части указанной газообразной смеси в реактор метанирования с получением дополнительного метана, при этом

как стадия а) гидропиролиза, так и стадия с) гидроконверсии являются экзотермическими.

2. Способ по п. 1, в котором указанная сконденсированная жидкая вода вводится в указанную установку парового реформинга для реформинга указанного метана.

3. Способ по п. 2, в котором в указанную установку парового реформинга для реформинга указанного метана вводится вода из внешнего источника.

4. Способ по п. 1, в котором первая часть указанного питания для установки парового реформинга вводится в установку сжигания и сжигается, нагревая тем самым вторую часть указанного питания для установки парового реформинга, которая вместе с водяным паром вводится в указанную установку парового реформинга, образуя указанные СO2-реформер и Н2-реформер.

5. Способ по п. 1, в котором часть угля, отделенного от продуктов гидропиролиза, сжигается в печи, тем самым нагревая указанное питание для установки парового реформинга, которое вводится в установку парового реформинга вместе с водой, образуя указанные СO2-реформер и Н2-реформер.

6. Способ по п. 1, в котором часть указанного угля сжигается в камере сгорания парового котла с получением водяного пара, при этом этот пар вводится в указанную установку парового реформинга вместе с указанным питанием для установки парового реформинга.

7. Способ по п. 1, в котором, по меньшей мере, часть указанного Н2-реформера вводится в указанный реактор метанирования для того, чтобы получить дополнительный метан.

8. Способ по п. 1, в котором, по меньшей мере, часть указанного Н2-реформера рециклируют в указанный реакторный сосуд гидропиролиза для указанного гидропиролиза указанной биомассы.

9. Способ по п. 1, в котором по меньшей мере один из указанного катализатора дезоксигенирования и указанного катализатора гидроконверсии является стеклокерамическим материалом.

10. Способ по п. 1, в котором указанный гидропиролиз выполняется при массовой часовой пространственной скорости в интервале от 0,2 до 10 г биомассы/г катализатора/ч.

11. Способ по п. 1, в котором указанная гидроконверсия выполняется при массовой часовой пространственной скорости в интервале от 0,2 до 3 г биомассы/г катализатора/ч.

12. Способ по п. 1, в котором указанным реакторным сосудом гидропиролиза является реактор с псевдоожиженным слоем, содержащий псевдоожиженный слой.

13. Способ по п. 12, в котором время пребывания газа в указанном реакторном сосуде гидропиролиза составляет менее одной минуты.

14. Способ по п. 12, в котором указанный уголь удаляется из указанного реактора с псевдоожиженным слоем по существу только из вышеуказанного псевдоожиженного слоя.

15. Способ по п. 1, в котором указанным реакторным сосудом гидропиролиза является реактор с псевдоожиженным слоем, содержащий псевдоожиженный слой, и указанный уголь удаляется из указанного реактора с псевдоожиженным слоем энергетическим отделением угля с использованием по меньшей мере одного из инерционного, электростатического и магнитного способов.

16. Способ по п. 1, в котором указанный катализатор дезоксигенирования выбран из группы, состоящей из сульфидированного СоМо, сульфидированного NiMo, каталитически активной стеклокерамики, боксита и их смесей и комбинаций.

17. Способ по п. 1, в котором для удаления выбранных загрязнений из газа, выходящего из одного из реакторного сосуда гидропиролиза и реакторного сосуда гидроконверсии, используется фильтр горячего газа, предварительно нагретый введением смесей или одиночных выбранных адсорбентов.

18. Способ по п. 7, отличающийся тем, что указанная часть Н2-реформера, которая вводится в указанный реактор метанирования, представляет собой Н2, который отделяют от указанного СO2-реформера, используя установку адсорбции при дифференциале давления (PSA).

19. Способ по п. 1, отличающийся тем, что указанная газообразная смесь, содержащая СO2, Н2 и метан, которую выделяют на стадии d), представляет собой продукт реакции конверсии вода-газ, осуществляемой с использованием газов указанного продукта гидроконверсии.

20. Способ гидропиролиза, включающий

a) гидропиролиз биомассы в реакторе гидропиролиза с псевдоожиженным слоем в присутствии катализатора дезоксигенирования и с использованием для ожижения водородсодержащего газа, с получением продукта гидропиролиза;

b) гидроконверсию продукта гидропиролиза в реакторе гидроконверсии в присутствии катализатора гидроконверсии и водорода с получением продукта гидроконверсии;

c) выделение из продукта гидроконверсии сконденсированной жидкой воды и газообразной смеси, содержащей СO2, Н2 и метан; и

d) введение по меньшей мере первой части указанной газообразной смеси в процесс извлечения гидрата метана с получением потока очищенного метана и водорода, который рециклируют в реактор гидропиролиза, при этом

как стадия а) гидропиролиза, так и стадия b) гидроконверсии являются экзотермическими.

21. Способ по п. 20, дополнительно включающий введение по меньшей мере второй части указанной газообразной смеси в качестве питания в установку парового реформинга с получением СO2-реформера и Н2-реформера.

22. Способ по п. 21, отличающийся тем, что указанную сконденсированную жидкую воду вводят в указанную установку парового реформинга для реформинга указанного метана.

23. Способ по п. 21, отличающийся тем, что первая часть указанного питания для установки парового реформинга вводится в установку сжигания и сжигается, тем самым нагревая вторую часть указанного питания для установки парового реформинга, которая вместе с водяным паром вводится в указанную установку парового реформинга, образуя указанные СO2-реформер и Н2-реформер.

24. Способ по п. 21, отличающийся тем, что по меньшей мере часть указанного Н2-реформера рециклируют в указанный реактор гидропиролиза для указанного гидропиролиза указанной биомассы.

25. Способ по п. 20, отличающийся тем, что для удаления выбранных загрязнений из газа, выходящего из одного из реактора гидропиролиза и реактора гидроконверсии, используется фильтр горячего газа, предварительно нагретый введением смесей или одиночных выбранных адсорбентов.

26. Способ по п. 20, отличающийся тем, что указанная

газообразная смесь, содержащая СO2, Н2 и метан, которую выделяют на стадии с), представляет собой продукт реакции конверсии вода-газ, осуществляемой с использованием газов указанного продукта гидроконверсии.

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| WO 2000021911 A1 05.10.2006 | |||

| US 7686856 B2 30.03.2010 | |||

| RU 2007121675 A 20.12.2008 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГАЗООБРАЗНОГО ТОПЛИВА | 2003 |

|

RU2238962C1 |

| US 20090082604 A1 26.03.2009. | |||

Авторы

Даты

2016-01-20—Публикация

2011-06-09—Подача