Область техники, к которой относится изобретение

Область изобретения относится к способу и устройству для алкилирования бензола в потоке нафты разбавленным этиленом. Алкилированный продукт может быть использован в качестве моторного топлива.

Уровень техники

Осушенный газ представляет собой общее название для потока отходящего газа из установки крекинга с псевдоожиженным катализатором, который содержит все газы с точками кипения этана и ниже. Поток отходящего газа сжимают, чтобы удалить настолько много С3 и С4 газов, насколько это возможно. Также в значительной степени абсорбируют серу из потока отходящего газа в скруббере, который использует аминовый абсорбент. Оставшийся поток известен в качестве осушенного газа FCC. Обычный поток осушенного газа содержит 5 до 50 масс.% этилена, 10 до 20 масс.% этана, 5 до 20 масс.% водорода, 5 до 20 масс.% азота, 0,05 до 5,0 масс.% монооксида углерода, 0,1 до 5,0 масс.% диоксида углерода и менее чем 0,01 масс.% сероводорода и аммиака, остальное метан.

В настоящее время, осушенный поток газа FCC направляют в горелку в качестве топливного газа. Установка FCC, которая производит 7949 килолитров (50000 баррель) ежедневно может сжечь 181000 кг (200 тонн) осушенного газа, содержащего, например, 36000 кг (40 тонн) этилена в качестве топлива, ежедневно. Поскольку существует значительная разница в цене между топливным газом и продуктами моторного топлива или чистым этиленом, по-видимому, экономически выгодно предпринять попытку извлечь указанный этилен. Однако поток осушенного газа содержит примеси, которые могут отравлять катализаторы, и является настолько разбавленным, что извлечение этилена не является экономически обоснованные при помощи систем улавливания газа.

Существует необходимость для использования разбавленного этилена в нефтезаводских потоках.

Каталитический реформинг является давно установленным способом превращения углеводородов, применяемый в нефтеперерабатывающей промышленности для улучшения октанового качества исходных углеводородных потоков, первичным продуктом реформинга является моторный бензин. В каталитическом реформинге, исходный поток нафты смешивают с потоком рецикла, содержащем водород и приводят во взаимодействие с катализатором в реакционной зоне при температурах около 493° до 510°C (920° до 950°F) и среднем давлении около 1379 до 3792 кПа (200 до 550 фунтов на квадратный дюйм). Обычный исходный поток для каталитического реформинга представляет собой нефтяную фракцию, известную как нафта, и имеющую исходную точку кипения 46°C (115°F) и конечную точку кипения 204°C (400°F).

Способ каталитического реформинга особенно применим для обработки фракции прямогонного бензина, составленной из относительно больших концентраций нафтеновых и по существу неразветвленных парафиновых углеводородов, которые подвергают ароматизации через реакции дегидрирования и/или циклизации. Катализатор «реформирует» (преобразует) молекулярные структуры углеводородов, включенных в сырую нафту, посредством удаления водорода и перераспределения структуры молекул, так чтобы улучшить октановое число нафты. Однако увеличение в октановом числе также понижает жидкий объем нафты, так как специфичная сила тяжести увеличена. Из-за разнообразия соединений в сырой нафте, фактические реакции, которые происходят в каталитическом реформинге, многочисленны. Однако некоторые из многих полученных продуктов представляют собой арильные или ароматические соединения, все из которых проявляют высокие октановые числа. Арильные соединения, получались в зависимости от исходных соединений, которые на нефтеперерабатывающем заводе контролируют при помощи диапазона кипения используемой нафты и источника сырой нефти. «Реформированный» продукт из способа каталитического реформинга, в общем, называют реформатом и часто выделяют в две фракции при помощи традиционных способов дистилляции, легкий реформат, имеющий диапазон кипения от 46° до 121°C (115° до 250°F) и тяжелый реформат, имеющий диапазон кипения от 121° до 204°C (250° до 400°F). Арильные соединения в каждой фракции, таким образом, зависят от своих точек кипения. Более низкокипящие или более легкие арильные соединения, например, бензол, толуол и ксилолы, содержаться в легком реформате, и более высококипящие арильные соединения содержаться в тяжелом реформате.

Концентрация бензола в бензине сейчас регулируется Американским правительством. Mobil Source Air Toxic regulation (MSAT II) требует, чтобы средний уровень бензола в бензине, получаемом с помощью специалиста по нефтепереработке был ниже, чем 0,62 об.%, с максимумом 1,3 об.% в бензине, полученном любым одним специалистом по нефтепереработке. В общем, бензол производят при более высоких уровнях, чем уровень при процессах реформинга и процессах FCC. Так как потоки реформата и нафты из установки FCC представляют собой два самых значительных источника бензина в нефтеперерабатывающей отрасли, должны быть использованы стратегии понижения уровня бензола.

В настоящее время, бензол, как правило, направляют в блок насыщения, чтобы восстановить бензол до циклогексана. Однако такой способ использует, по крайней мере, три моля водорода на каждый моль превращаемого бензола и существует потеря октана, связанная с конверсией бензола в циклогексан. Необходимы способы для понижения уровня бензола в бензине без потери октана или использования водорода.

Алкилирование концентрированных потоков бензола концентрированными потоками этилена известно. Алкилирование, как правило, включает использование потоков чистого этилена, поскольку катализаторы алкилирования восприимчивы к примесям в сырье. Кроме того, разбавленный этилен мало используют в качестве исходного потока олигомеризации, из-за его гораздо меньшей реактивности относительно высших олефинов. Потоки бензола, подаваемые в реакторы алкилирования, также концентрируют из-за опасения, что более тяжелые ароматические соединения преимущественно будут алкилироваться, поэтому требуется использование значительного избытка этилена перед понижением концентрации бензола и получением нежелательного полиалкилированного бензола.

Определения

Следующие определения следует применять через приведенный документ.

Термин «связь» (система соединения) означает, что поток вещества функционально пропускают между перечисленными компонентами.

Термин «связь нисходящего потока» означает, что по крайней мере часть вещества, текущего к объекту, связанная нисходящим потоком, может оперативно течь от объекта с которым он сообщается.

Термин «связь восходящего потока» означает, что по крайней мере часть вещества от объекта, связанная восходящим потоком, функционально может течь к объекту, с которым он сообщается.

Термин «колонна» означает дистилляционную колонну или колонны для разделения одного или более компонентов различных летучестей на основании разницы точки кипения. Колонна может иметь кипятильник в нижней (кубовой) части и конденсатор в верхней части. Если не указано иначе, каждая колонна включает конденсатор в верхней части колонны, чтобы конденсировать и подавать в качестве орошения часть потока верхней части обратно в верхнюю часть колонны и кипятильник в нижней части колонны, чтобы выпаривать и направлять часть потока нижней части обратно в верхнюю часть колонны. Поток питания, подаваемый в колонну, может быть предварительно нагрет. Верхнее давление равно давлению пара верхней части на [выходе из колонны. Температура нижней части равна температуре жидкости на выходе нижней части. Линии верхней части и линии нижней части относятся к схеме линий из нисходящего (нагнетательного) потока флегмы колонны или повторного кипячения в колонне.

Как использовано в настоящем описании, термин «поток, обогащенный компонентом» означает, что обогащенный поток, выходящий из резервуара, имеет более высокую концентрацию компонента, чем питание для резервуара.

Как использовано в настоящем описании, термин «поток, обедненный компонентом» означает, что обедненный поток, выходящий из резервуара, имеет более низкую концентрацию компонента, чем питание для резервуара.

Термин «Cx» следует понимать, как относящийся к молекулам, имеющим число атомов углерода, представленных нижним индексом «x». Аналогично, термин «Cx-» относится к молекулам, которые содержат менее, чем или равное x, и предпочтительно x, и менее атомов углерода. Термин «Cx+» относится к углеводородам с большим, чем или равным x, и предпочтительно x и более атомов углерода.

Раскрытие изобретения

Авторы изобретения обнаружили, что разбавленный бензол в потоках, содержащих ароматические соединения, таких как реформат или легкая нафта FCC, может быть алкилирован над цеолитными катализаторами этиленом в разбавленных потоках этилена, таких как осушенный газовый поток FCC. Более тяжелые углеводороды могут быть отделены и смешаны в бензиновых и дизельных сборниках (парках). Авторы изобретения обнаружили, что большинство цеолитных катализаторов, которые подходят для алкилирования бензола легкими олефинами, быстро деактивируются в разбавленных потоках этилена. Ни разбавленная природа этилена, ни присутствующие примеси по существу не оказывают влияния на катализатор, содержащий UZM-8. Кроме того, конверсия бензола при алкилировании этиленом такая же высокая как у толуола и более высокая, чем у высших ароматических углеводородов, с катализатором UZM-8. Следовательно, разбавленный бензол в потоке нафты, таком как реформат, может быть алкилирован разбавленным этиленом в потоке осушенного газа FCC, чтобы обеспечить продукт жидкого топлива, который является пониженным по концентрации бензола, и легко отделить от непрореагировавшего газового потока. Непрореагировавший газ затем может быть сожжен в качестве топливного газа, но с более дорогостоящим этиленом, извлеченным в качестве бензинового ряда углеводородов.

Преимущественно, способ и устройство могут дать возможность использования разбавленного этилена в потоке и в присутствии примесей в потоке питания, которые могут быть каталитическими ядами.

Преимущественно, способ и устройство могут дать возможность понижения концентрации разбавленного бензола в потоке нафты без использования водорода или понижения жидкого объема или октанового числа потока нафты даже в присутствии более тяжелых ароматических углеводородов.

В одном варианте осуществления, изобретение относится к способу алкилирования бензола этиленом, содержащим обеспечение разбавленного потока этилена, содержащего между 5 и 50 масс.% этилена. Обеспечивают поток бензола, содержащий по крайней мере 3 масс.% толуола и по крайней мере 20 масс.% парафинов. Разбавленный поток этилена и поток бензола взаимодействуют с катализатором алкилирования, содержащим UZM-8. Наконец, по крайней мере, 20% бензола в потоке питания превращают в алкилбензол.

В дополнительном варианте осуществления, изобретение относится к способу алкилирования бензола этиленом, содержащим взаимодействие катализатора крекинга с углеводородным сырьевым потоком, чтобы подвергнуть крекингу углеводороды до углеводородных продуктов крекинга, имеющих более низкую молекулярную массу, и образование кокса на катализаторе крекинга, что способствует образованию катализатора крекинга, покрытого коксом. Катализатор крекинга, покрытый коксом, отделяют от продуктов крекинга. Добавляют кислород к катализатору крекинга, покрытому коксом, и кокс на катализаторе крекинга, покрытом коксом, выжигают с кислородом, чтобы регенерировать катализатор крекинга. Продукты крекинга разделяют, чтобы получить разбавленный поток этилена, содержащий между 5 и 50 масс.% этилена. Обеспечивают поток бензола, содержащий по крайней мере 3 масс.% толуола и по крайней мере 20 масс.% парафинов. Разбавленный поток этилена и поток бензола приводят во взаимодействие с катализатором алкилирования, содержащим UZM-8. По крайней мере, 20% бензола в сырьевом потоке превращают в алкилбензол.

Еще в дополнительном варианте осуществления, изобретение относится к способу алкилирования бензола этиленом, содержащим обеспечение разбавленного потока этилена, содержащего между 5 и 50 масс.% этилена. Поток нафты приводят во взаимодействие с катализатором реформинга, чтобы обеспечить поток бензола реформата, содержащего по крайней мере 3 масс.% толуола и по крайней мере 20 масс.% парафинов. Разбавленный поток этилена и поток бензола приводят во взаимодействие с катализатором алкилирования, содержащим UZM-8. По крайней мере, 20% бензола в сырьевом потоке превращают в алкилбензол.

В одном варианте осуществления, изобретение относится к устройству для алкилирования бензола этиленом, содержащему реактор крекинга с псевдоожиженным катализатором для взаимодействия катализатора крекинга с углеводородным сырьевым потоком, чтобы подвергнуть крекингу углеводородное сырье до продуктов крекинга, имеющих более низкую молекулярную массу, и образования кокса на катализаторе крекинга, что способствует образованию катализатора крекинга, покрытого коксом. Устройство также содержит регенератор для выжигания кокса с указанного катализатора крекинга, покрытого коксом, посредством взаимодействия с кислородом, и сепаратор, в соединении с реактором крекинга с псевдоожиженным катализатором для разделения C3 углеводородов от C2 углеводородов, чтобы обеспечить разбавленный поток этилена. Устройство также содержит реактор реформинга для взаимодействия потока нафты с катализатором реформинга, чтобы получить поток реформата. Наконец, устройство содержит реактор алкилирования, соединенное (в связи) с сепаратором и реактором реформинга для алкилирования бензола в потоке реформата с этиленом в разбавленном потоке этилена на неподвижном катализаторе алкилирования до более тяжелых углеводородов алкилбензола. Ректификационная колонна отсутствует в системе связи между реактором реформинга и реактором алкилирования. В альтернативном варианте осуществления, ректификационная колонна отсутствует в системе связи между сепаратором и реактором алкилирования. Еще в дополнительном варианте осуществления, абсорбер, в соединении с выпускным отверстием реактора FCC обеспечивает поток отходящего газа, содержащий разбавленный поток этилена и никакой ректификационной колонны нет в системе связи между реактором реформинга и реактором алкилирования, и между абсорбером и реактором алкилирования.

Дополнительные признаки и преимущества настоящего изобретения будут очевидны из описания изобретения, фигур и пунктов формулы изобретения, приведенных в настоящем документе.

Краткое описание фигур

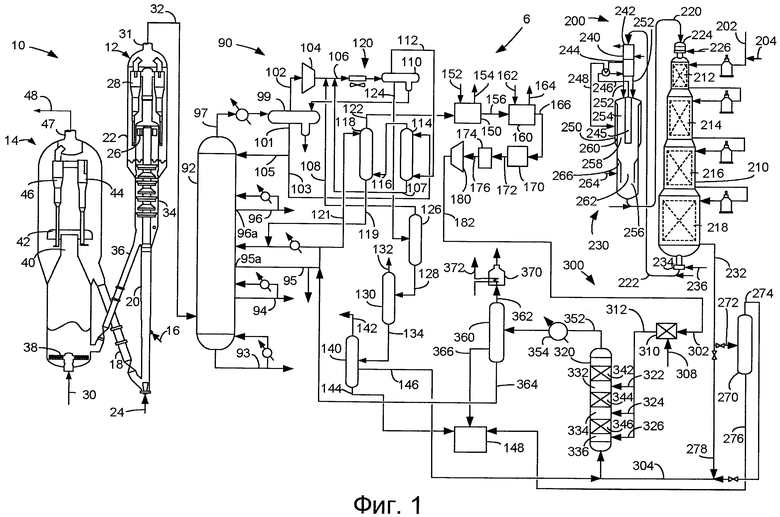

Фиг.1 представляет собой схематическое изображение установки FCC, установки реформинга и установки алкилирования.

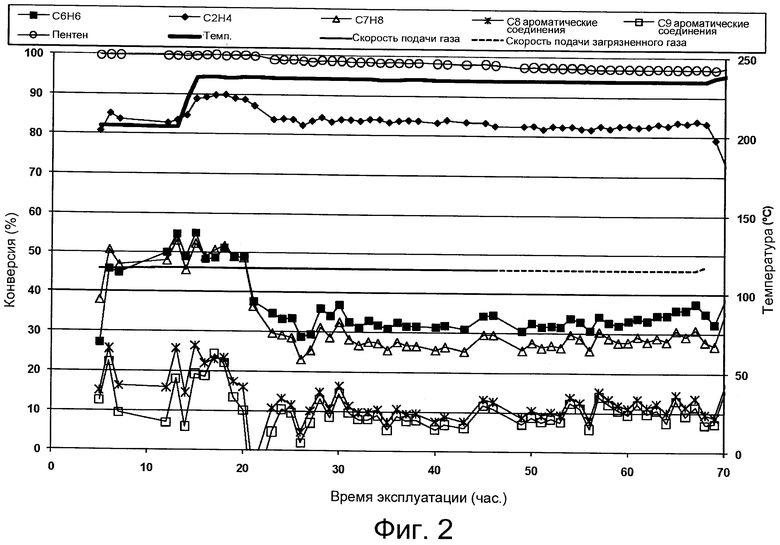

Фиг.2 представляет собой график конверсии и температуры в зависимости от времени.

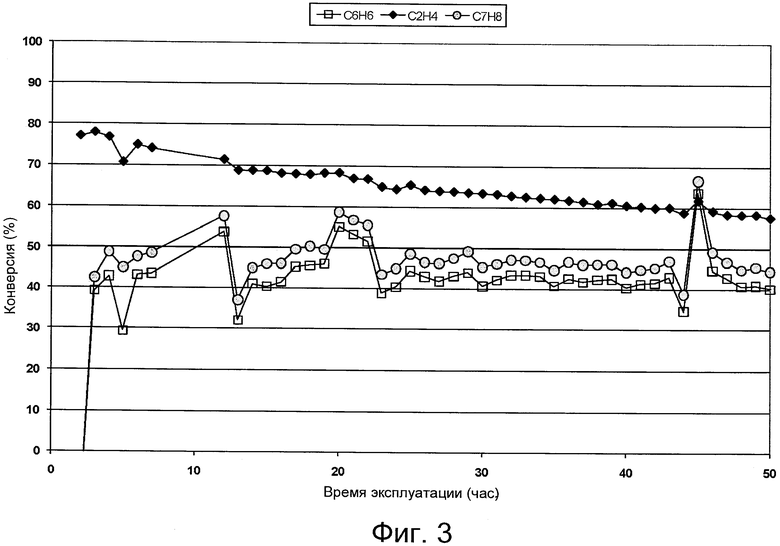

Фиг.3 представляет собой график конверсии в зависимости от времени.

Осуществление изобретения

Настоящее изобретение может быть применено к любому углеводородному потоку, содержащему этилен и, предпочтительно, разбавленную часть этилена. Подходящий разбавленный поток этилена может, как правило, содержать между 5 и 50 масс.% этилена. Поток осушенного газа FCC представляет собой подходящий разбавленный поток этилена. Другие разбавленные потоки этилена, такие как потоки коксового осушенного газа, также могут быть использованы в настоящем изобретении. Поскольку настоящее изобретение является особенно подходящим для осушенного газа FCC, объект заявки будет описан в отношении использования этилена из потоков газа FCC.

Настоящее изобретение также может быть применено к любому углеводородному потоку, содержащему бензол и, предпочтительно, разбавленную часть бензола. Подходящий поток бензола может, как правило, содержать между 1 и 50 масс.% бензола, по крайней мере 3 масс.% толуола и по крайней мере 20 масс.% парафинов. Поток реформата представляет собой подходящий поток бензола. Другие потоки бензола, такие как потоки ароматической нафты FCC, также могут быть использованы в настоящем изобретении. Поскольку настоящее изобретение является особенно подходящим для потока реформата, объект заявки будет описан в отношении использования бензола из потока реформата.

Теперь возвращаясь к фиг.1, где идентичные цифры обозначают идентичные компоненты, фиг.1 иллюстрирует комплекс нефтеперерабатывающего завода 6, который, как правило, включает установку FCC 10 с секцией извлечения продукта 90, установкой-реформинга 200 и установкой алкилирования 300.

Установка FCC 10 включает реактор 12 и регенератор катализатора 14. Параметры способа, как правило, включают температуру реакции крекинга от 400° до 600°C и температуру регенерации катализатора от 500° до 900°C. Как крекинг, так и регенерация проводятся при абсолютном давлении ниже 506 кПа (72,5 фунтов на квадратный дюйм).

Фиг.1 демонстрирует обычный реактор FCC 12, в котором тяжелое углеводородное сырье или поток сырой нефти 16 приводят во взаимодействие из распределительного устройства с регенерированным катализатором крекинга, поступающим из цилиндрического резервуара регенерированного катализатора 18. Указанное взаимодействие может осуществляться в узкой распределительной колонне 20, тянущейся вверх к нижней части реакционного сосуда 22. Взаимодействие сырья и катализатора является псевдоожиженным за счет газа из линии псевдоожижения 24. В одном варианте осуществления изобретения, тепло от катализатора выпаривает углеводородное сырье или нефть, и затем углеводородное сырье подвергают крекингу до углеводородных продуктов с более низкой молекулярной массой в присутствии катализатора, которые вместе с потоком передают по разделительной колонне 20 в реакционный сосуд 22. Постоянные побочные реакции происходят в разделительной колонне 20, откладывающие коксовые отложения на катализаторе, что понижает каталитическую активность. Легкие углеводородные продукты крекинга затем отделяют от катализатора крекинга, покрытого коксом, с использованием циклонных сепараторов, которые могут включать сепаратор первой ступени 26 и одно или двухкаскадные циклоны 28 в реакционном резервуаре 22. Газообразные продукты крекинга покидают реакционный резервуар 22 через выходное отверстие 31 по трубопроводу 32 для перехода к секции извлечения продукта нисходящего потока 90. Отработанный или покрытый коксом катализатор требует регенерации для дальнейшего использования. Покрытый коксом катализатор крекинга после отделения от газообразных углеводородных продуктов, подают в секцию отбора продукта (выпарную секцию) 34, в которой поток вводят через сопло, чтобы очистить любой оставшийся углеводородный пар. После операции отбора продукта, катализатор, покрытый коксом, направляют в регенератор катализатора 14 через цилиндрический резервуар для отработанного катализатора 36.

Фиг.1 изображает регенератор 14, известный как камера сгорания. Однако подходят другие типы регенераторов. В регенераторе катализатора 14, поток кислород содержащего газа, такой как воздух, вводят через воздушное распорядительное устройство 38 для взаимодействия с катализатором, покрытым коксом. Кокс выжигают на катализаторе, покрытом коксом, чтобы обеспечить регенерированный катализатор и топочный газ. Способ регенерации катализатора добавляет существенное количество тепла к катализатору, обеспечивая энергию для сдвига эндотермических реакций крекинга, протекающих в разделительной колонне реактора 20. Катализатор и воздух направляются вверх вместе по камере сгорания разделительной колонны 40, расположенной внутри регенератора катализатора 14 и, после регенерации, первоначально разделяют, разгружая через разгрузочный подъемник 42. Дополнительное извлечение регенерированного катализатора и топочного газа, покидающих разгрузочный подъемник 42 достигается использованием одно или двухступенчатых циклонных сепараторов 44, 46, соответственно, внутри регенератора катализатора 14. Катализатор, отделенный от топочного газа, распределяют через опускные трубы из циклонов 44, 46, в то время как горячий топочный газ относительно более легкий в катализаторе последовательно покидает циклоны 44, 46 и покидает резервуар регенератора 14 через выходное отверстие топочного газа 47 по линии топочного газа 48. Регенерированный катализатор возвращают назад в разделительную колонну 20 через цилиндрический резервуар регенерированного катализатора 18. В результате выгорания кокса, пары топочного газа, выходящие из верхней части регенератора катализатора 14 по линии 48, содержат CO, CO2, N2 и H2O, вместе с меньшими количествами других видов составляющих.

Секция извлечения продукта 90 связана нисходящим потоком с выходным отверстием продукта 31. В секции извлечения продукта 90, газообразный продукт FCC по линии 32 направляют в нижнюю часть основной ректификационной колонны FCC 92. Основная колонна 92 связана нисходящим потоком с выходным отверстием продукта 31. Несколько фракций продукта FCC могут быть отделены и взяты из основной колонны, включая поток тяжелой суспензии в нефтепродукте из кубового продукта по линии 93, поток тяжелого рециклового газойля по линии 94, легкий рецикловый газойль по линии 95, взятый из выпускного отверстия 95а и поток тяжелой нафты по линии 96, взятый из выпускного отверстия 96а. Какой-либо или все (потоки) из линий (трубопроводов) 93-96 могут быть охлаждены и закачены обратно в основную колонну 92, чтобы охладить основную колонну, как правило, при более высоком местоположении. Бензин и газообразные легкие углеводороды удаляют через верхний погон линии 97 из основной колонны 92 и конденсируют перед подачей в сборник головной колонны 99. Сборник основной колонны 99 связан нисходящим потоком с выходным отверстием продукта 31, и основная колонна 92 связана восходящим потоком со сборником основной колонны 99.

Водный поток удаляют из отстойника в сборнике 99. Кроме того, поток конденсированной легкой нафты удаляют по линии 101, в то время как поток головного погона удаляют по линии 102. Поток головного погона по линии 102 содержит газообразные легкие углеводороды, которые могут содержать разбавленный поток этилена. Часть конденсированного потока легкой нафты по линии 101 может быть возвращена в качестве орошения в основную ректификационную колонну 92 по линии 105, покидающей конечный конденсированный поток легкой нафты по линии 103. Потоки по линиям 101 и 102 могут входить в секцию для сбора резервуарных паров 120 секции извлечения продукта 90.

Секция для сбора резервуарных паров 120 представлена как система на основе абсорбции, но любая система улавливания пара может быть использована, включая систему холодильной камеры. Чтобы получить достаточное разделение легких газообразных компонентов, газообразный поток по линии 102 сжимают в компрессоре 104. Может быть использован более чем одноступенчатый компрессор, и, как правило, используют двухступенчатое сжатие, чтобы сжимать газообразный поток по линии 102 до между 1,2 МПа до 2,1 МПа (избыточное) (180 до 300 фунтов на квадратный дюйм).

Трехступенчатое сжатие может быть преимущественным, чтобы обеспечить дополнительное давление, по крайней мере, до 3,4 МПа (избыточное) (500 фунтов на квадратный дюйм).

К сжатому легкому углеводородному потоку по линии 106 присоединяют C3+ углеводородный жидкий поток кубового продукта абсорбера первой ступени по линии 107 и C2 - углеводородный поток по линии 108 верхней части отпарной колонны, охлаждают и направляют в сборник высокого давления 110. Водный поток из сборника 110 может быть направлен в сборник основной колонны 99. Газообразный первый продуктовый поток FCC по линии 112, содержащий разбавленный поток этилена, направляют в установку, которая выполняет разделение между C3+ и C2 - углеводородами, которая в данном варианте осуществления изобретения, представляет собой абсорбер первой ступени 114. В абсорбере первой ступени 114 разбавленный этилен, поток первого (первый поток) продукта FCC приводят во взаимодействие с потоком второго (вторым потоком) продукта FCC, содержащим нестабильный бензин из сборника основной колонны 99 по линии 103, чтобы выполнить разделение между C3+ и C2 - углеводородами. Сепаратор для отделения C3 от C2 углеводородов, который может быть абсорбером первой ступени 114, находится в соединении нисходящего потока со сборником основной колонны 99. Жидкий C3+ поток по линии 107 возвращают к линии 106 до охлаждения. Головной погон абсорбера первой ступени 114, содержащий осушенный газ, преимущественно C2 - углеводороды с сероводородом, аммиаком, оксидами углерода и водородом, удаляют в первичном потоке отходящего газа по линии 116, до содержания разбавленного потока этилена. Однако чтобы концентрировать поток этилена дополнительно и извлечь более тяжелые компоненты линии 116, необязательно, могут быть направлены во вторую секцию, которая выполняет разделение между C3+ и C2 - углеводородами, которая в приведенном варианте осуществления изобретения, представляет собой абсорбер второй ступени 118. В абсорбере второй ступени, циркулирующий поток легкого рециклового газойля по линии 121, отведенной от линии 95, абсорбирует большую часть оставшихся компонентов C5+ и некоторые компоненты C3-C4 в первичном потоке отходящего газа. Абсорбер второй ступени 118 связан нисходящим потоком с абсорбером первой ступени 114. Легкий рецикловый газойль из нижней части абсорбера второй ступени 118 по линии 119, обогащенный C3+ составляющей, возвращают в основную колонну 92 через циркуляцию для линии 95. Головной погон абсорбера второй ступени 118, содержащий осушенный газ, преимущественно С2 - углеводороды с сероводородом, аммиаком, оксидами углерода и водородом, удаляют в потоке второй ступени отходящего газа по линии 122, до содержания разбавленного потока этилена. Как абсорбционная колонна 114, так и абсорбционная колонна 118 не имеют конденсатора или кипятильника, однако могут применять схемы циркуляционного охлаждения.

Жидкость из сборника высокого давления 110 по линии 124 направляют в отгонную колонну 126. Большую часть С2 - удаляют в головном погоне отгонной колонны 126 и возвращают в поток линии 106 через головной погон линии 108. Отгонная колонна 126 не содержит конденсатор, но принимает охлажденное жидкое питание по линии 124. Поток жидкого кубового продукта из отгонной колонны 126 направляют в колонну для отгона бутановой фракции 130 через линию 128. Поток головного погона (поток дистиллята) по линии 132 из колонны для отгона бутановой фракции, содержит C3-C4 олефиновый продукт, в то время как кубовый продукт по линии 134, содержащий стабилизированный бензин может быть дополнительно обработан и направлен в сборник бензина. В одном варианте осуществления изобретения, кубовый поток по линии 134 может быть направлен в нафтоотгонную колонну 140. Легкая нафта может быть извлечена в головном погоне по линии 142 из нафтоотгонной колонны 140 с потоком тяжелой нафты, извлеченной в виде кубового продукта по линии 144. Ароматическая нафта, содержащая бензол, может быть отобрана в качестве средней фракции по линии 146, в котором случае нафтоотгонная колонна может быть колонной с разделительной перегородкой. Один или оба потока легкой и тяжелой нафты по линиям 142 и 144 могут быть направлены в систему распределения бензина 148. На фиг.1 представлено только направление тяжелого потока нафты по линии 144 в систему распределения бензина 148, так как поток легкой нафты 142 может быть направлен на технологическое разделение от тяжелой нафты.

Разбавленный поток этилена в настоящем изобретении может содержать поток осушенного газа FCC, содержащий между 5 и 50 масс.% этилена, и предпочтительно, 10 до 30 масс.% этилена. Преобладающим компонентом, как правило, будет метан в разбавленном потоке этилена при концентрации между 25 и 55 масс.%, с этаном присутствующим по существу, как правило, между 5 и 45 масс.%. Между 1 и 25 масс.% и, как правило, 5 до 20 масс.% водорода и азота каждого, могут присутствовать в разбавленном потоке этилена. Уровни насыщения водой также могут присутствовать в разбавленном потоке этилена. Разбавленный поток этилена в головном погоне линии 116 может содержать не более, чем 3 масс.% и, соответственно не более, чем 1 масс.% пропилена и, как правило, не более, чем 25 масс.% и соответственно не более, чем 15 масс.% C3+ компонентов. Если используют абсорбер второй ступени 118, разбавленный поток этилена в головном погоне 122 может содержать не более чем 5 масс.% C3+, как правило, с содержанием пропилена менее, чем 0,5 масс.%. Кроме водорода, в разбавленном потоке этилена также могут присутствовать другие примеси, такие как сероводород, аммиак, оксиды углерода и ацетилен.

Примеси в осушенном газовом этиленовом потоке могут отравлять катализатор алкилирования. Диоксид углерода и аммиак могут атаковать кислотные центры катализатора. Известно, что сероводород периодически деактивирует цеолитный катализатор. Ацетилен может полимеризоваться и засорять катализатор или оборудование.

Поток отходящего газа первой ступени по линии 116 или поток отходящего газа второй ступени по линии 122, содержащие разбавленный поток этилена, могут быть введены в необязательную установку аминового абсорбера 150, чтобы удалить сероводород до более низкой концентрации. Водный аминовый раствор, такой, который содержит моноэтаноламин или диэтаноламин, вводят через линии 152 в абсорбер 150 и подвергают взаимодействию с текущим потоком отходящего газа, чтобы абсорбировать сероводород, и водный аминовый раствор абсорбции, обогащенный сероводородом, удаляют из зоны абсорбции 150 через линию 154 и извлекают, и возможно, дополнительно обрабатывают.

Необязательно обедненный сероводородом, обработанный амином разбавленный поток этилена по линии 156 может быть введен в необязательную установку промывания водой 160, чтобы удалить остаточный амин, унесенный из аминового абсорбера 150 и понизить концентрацию аммиака и диоксида углерода в разбавленном потоке этилена по линии 156. Воду подают на промывание водой по линии 162. Вода по линии 162, как правило, слегка подкислена, чтобы повысить захват основных молекул, таких как амин. Водный поток по линии 164, обогащенный амином и потенциально аммиаком и диоксидом углерода, покидает установку промывания водой 160 и может быть дополнительно обработан.

Необязательно обработанный амином, необязательно промытый водой, разбавленный поток этилена по линии 166 затем может быть обработан в необязательном адсорбере для защиты от примесей 170, чтобы удалить одну или более из таких примесей, как монооксид углерода, сероводород и аммиак, понизив уровень до еще более низкой концентрации. Адсорбер для защиты от примесей 170 может содержать адсорбент, чтобы адсорбировать примеси, такие как аммиак, которые могут отравить катализатор алкилирования. Адсорбер для защиты от примесей 170 может содержать множество адсорбентов для адсорбирования более, чем одного типа примесей. Типичный адсорбент для адсорбирования сероводорода представляет собой ADS-12, для адсорбирования монооксида углерода представляет собой ADS-106, и для адсорбирования аммиака представляет собой TOP MOLSIV 3А, все доступные от UOP, LLC. Адсорбенты могут быть смешаны в один слой или могут быть распределены в последовательных слоях.

Необязательно обработанный амином, необязательно промытый водой и необязательно прошедший стадию адсорбции поток по линии 172 может быть высушен в сушильном аппарате 174, чтобы сократить количество воды до ниже 500 частей на млн. Вода может неблагоприятно воздействовать на катализатор алкилирования.

Разбавленный поток этилена по линии 176, необязательно обработанный амином, необязательно промытый водой, необязательно прошедший стадию адсорбции и необязательно высушенный, как правило, содержит, по крайней мере, одну из следующих примесей в концентрации: 0,05 масс.% и вплоть до 5,0 масс.% монооксида углерода, и/или 0,1 масс.% и вплоть до 5,0 масс.% диоксида углерода, и/или по крайней мере 1 часть на млн. и вплоть до 500 частей на млн. сероводорода, и/или по крайней мере 1 и вплоть до 500 частей на млн. аммиака, и/или по крайней мере 5 и вплоть до 20 масс.% водорода. Типы присутствующих примесей и их концентрации могут изменяться в зависимости от обработки и происхождения разбавленного потока этилена.

Линии 176 несет разбавленный поток этилена к компрессору 180, если необходимо сжать до давления реактора алкилирования. Компрессор 180 связана нисходящим потоком с основной колонной 92, секцией извлечения продукта 90 и выпускным отверстием продукта 31. Компрессор 180 может содержать одну или две ступени с межступенчатым охлаждением. Может потребоваться нагреватель, чтобы довести сжатый поток до температуры реакции. Сжатый разбавленный поток этиленового газа ведут по линии 182 в установку алкилирования 300. Линия 182 подводит разбавленный поток этилена к установке реактора алкилирования 300. Установка реактора алкилирования 300 может быть связана нисходящим потоком с компрессором 180 и/или первым или вторым сепараторами для отделения С3 углеводородов от С2 углеводородов, которые могут быть абсорберами первой или второй ступени 114 и 118, соответственно. В одном варианте осуществления изобретения, никакая ректификационной установки не связана нисходящим потоком между первым или вторым сепаратором для отделения С3 углеводородов от C2 углеводородов и реактором алкилирования 320. Следовательно, в одном варианте осуществления изобретения, никакая ректификационной установки не связана между абсорбером первой ступени 114 или абсорбером второй ступени 118 и реактором алкилирования 320. В приведенном варианте осуществления изобретения, разбавленный поток этилена может быть подвергнут разделениям на основании адсорбции или абсорбции, но никакого разделения на фракции исходя из разницы точек кипения не проводят для разбавленном потоке этилена, который может содержать отходящий газ первой ступени или второй ступени между абсорбером первой ступени 114 и/или абсорбером второй ступени 118 и реактором алкилирования 320. Приведенный вариант осуществления изобретения находится в противопоставлении с традиционным убеждением, которое полагает, что разбавленный этиленовый поток осушенного газа, нуждающийся в разделении на фракции, например в колонне для отгона метана, чтобы удалить более легкие компоненты перед этиленом, вряд ли выдержит реакцию алкилирования с бензолом. Устранение колонны для отгона метана приводит к существенным эксплуатационным и капитальным сбережениям.

Возвращаясь к установке реформинга 200, сырьевой поток нафты по линии 202 смешивают с потоком, содержащим водород от линии 204, нагревают и приводят во взаимодействие с катализатором в реакторе реформинга 210, чтобы получить реформат. Желательно, реактор реформинга 210 представляет собой реактор с подвижным слоем катализатора, который получает регенерированный катализатор через линию 220 и разгружает отработанный катализатор через линию 222 в зону регенерации 230, снабженную флюидизированным инертным газом. Катализатор течет от верней части к нижней части реактора, сложенного из нескольких зон 210, проходя сначала через зону восстановления 224, в которой газ, обогащенный водородом от линии 226, контактирует и восстанавливает окисленные каталитические частицы. Оттуда, катализатор перетекает через множественные реакционные зоны, в которых исходная нафта взаимодействует с частицами катализатора. Реактор реформинга 210 может содержать конфигурацию реактора, сложенную из нескольких зон, которая может включать множество реакционных зон. Каждая реакционная зона может содержать слой катализатора в сложенном реакторе 210, чтобы пропускать непрерывный или периодический поток частиц катализатора из верхней реакционной зоны 212 через вторую и третью реакционные зоны 214 и 216, соответственно, до последней зоны 218. Эффлюент из первой через третью реакционные зоны 212-216 может быть выведен, нагрет и возвращен в последующие реакционные зоны 214-218, соответственно. Может быть использовано больше или меньше каталитических слоев. Поток продукта реформата может быть выведен по линии 232 из последней реакционной зоны 218. Нижняя камера хранения 234 в нижней части, сложенного из нескольких зон, реактора 210 принимает отработанный катализатор. Промывочная жидкость, предпочтительно содержащая водород, поступает в нижнюю камеру хранения 234 по линии 236, при скорости, которая промывает углеводороды от частиц катализатора в нижней камере хранения 234.

Обычный сырьевой поток для каталитического реформинга представляет собой фракцию нефти, известную как нафта и имеющую начальную точку кипения 46°C (115°F) и конечную точку 204°C (400°F). Процесс каталитического реформинга, особенно применим для обработки прямогонной нафты, состоящей из относительно высоких концентраций нафтеновых и по существу неразветвленных парафиновых углеводородов, которые подвергают ароматизации через реакции дегидрирования и/или циклизации. При реформинге, дегидрирование циклогексанов и дегидроизомеризация алкилциклопентанов дает ароматические соединения, дегидрирование парафинов дает олефины, дегидроциклизация парафинов и олефинов дает ароматические соединения, изомеризация н-парафинов и алкилциклопарафинов дает циклогексаны, замещенные ароматические соединения являются изомеризованными и парафины являются продуктами гидрокрекинга.

Реакция каталитического реформинга обычно является эффективной в присутствии части катализатора, состоящих из одного или более благородных металлов группы VIII, таких как платина, иридий, родий, палладий, и галогена, объединенных с пористым носителем, таким как огнеупорный неорганический оксид. Галоген обычно представляет собой хлорид. Оксид алюминия представляет собой широко используемый носитель. Предпочтительные соединения оксида алюминия известны как гамма, эта и тета-оксид алюминия, при этом гамма и эта оксид алюминия дают самые лучшие результаты. Важным свойством, имеющим отношение к рабочему выполнению катализатора, является площадь поверхности носителя. Предпочтительно, носитель должен иметь площадь поверхности от 100 до 500 м2/г. Частицы обычно являются сфероидальными и имеют диаметр от 1/16-ой до 1/8-ой дюйма (1,5-3,1 мм), хотя частицы могут быть такими большими как 1/4-ая дюйма (6,35 мм). Во время периода реакции реформинга, частицы катализатора становятся деактивированными как результат механизмов, таких как осаждение кокса на частицы, то есть после периода времени в использовании, способность каталитических частиц промотировать реакции реформинга уменьшается до точки, в которой катализатор больше не полезен. Катализатор должен быть восстановлен или регенерирован, перед тем как он может быть повторно использован в процессе реформинга.

Зона регенерации 230 регенерирует катализатор и подает рециклом по линии 220. Отработанные частицы катализатора, содержащие коксовые отложения, вытекают из нижней камеры хранения 234 сложенного реактора 210 через нагнетательный трубопровод 222 в отводной резервуар 240 в зоне регенерации 230. Отводной резервуар 240 может содержать две секции. В верхней секции 242, декантационная жидкость поступает в верхнюю секцию 242 при скорости, которая отделяет разломанные или сколотые частицы катализатора и мелкие частицы катализатора от целых частиц катализатора, которые выходят из нижней части отводного резервуара 240. Сколотые частицы катализатора и мелкие частицы покидают верхнюю секцию 242 с декантационной жидкостью, которая может быть отфильтрована и подана рециклом в верхнюю секцию 242. В нижней секции 244, декантированный катализатор приводят во взаимодействие с охлажденным топочным газом от линии 246, чтобы адсорбировать хлор и хлористый водород на катализаторе. Топочный газ по линии 246 может быть теплообменным с дехлорированным топочным газом по линии 248 из нижней секции 244, до охлаждения его при условии адсорбции перед тем, как подадут в нижнюю секцию 244. Катализатор проходит от нижней секции 244 в регенератор катализатора 250 через линию 252.

Регенератор катализатора 250 содержит секцию сгорания 254 и секцию доведения до требуемых параметров 256 (кондиционирующей секции). В секции сгорания, катализатор переходит вниз во внутреннюю кольцеобразную камеру 258, которая может содержать коаксиальные сетки (фильтры), непроницаемые для прохождения катализатора. Дехлорированный топочный газ, возвращенный по линии 248, нагревают при помощи теплообмена с топочным газом по линии 246 и подают во внешнюю кольцеобразную камеру 260. Рециклизованный топочный газ проходит от внешней кольцеобразной камеры 260 через внешнюю сетку во внутреннюю кольцеобразную камеру 258, чтобы нагреть в ней катализатор. Газы, используемые в секции 256, содержащие кислород и хлор, поднимающиеся из кондиционирующей секции также проходят во внутреннюю кольцеобразную камеру 258 на выжигание коксовых отложений с катализатора. Горячие продукты горения поступают во внутреннюю коаксиальную сетку во внутренней трубе 245 и покидают секцию сгорания 254 по лини 246. Обожженный катализатор переходит в кондиционирующую секцию 256 в центральную часть 262 с кольцеобразной перегородкой внутри. Воздух, который может быть обогащен кислородом и смешан с хлором, подают по линии 264 к нижней кольцеобразной камере 266 снаружи от кольцеобразной перегородки, и проходит в центральную часть 262, соприкасается с катализатором, до диспергирования металла на катализаторе. Регенерированный катализатор выходит из кондиционирующей секции 256 и его направляют по линии 220 обратно в реактор реформинга 210, снабженный флюидизированным газом.

Отгонная колонна реформата 270 может быть связана нисходящим потоком с реактором реформинга 210 и связана между реактором реформинга 210 и реактором алкилирования через линию 232. В приведенном варианте осуществления изобретения, регулирующий клапан на линии 278, по крайней мере, частично закрыт и регулирующий клапан на линии 272, по крайней мере, частично открыт, таким образом, линия 272 обеспечивает подачу потока продукт-реформата по линии 232 до отгонной колонны реформата 270. Разделение на фракции производит легкий поток реформата в головном погоне линии 274, которая затем питает поток бензола через открытый регулирующий вентиль на нем по линии 304 и реактор алкилирования 320. Легкий поток бензола реформата может иметь 20 до 50 масс.% бензола, с по крайней мере, 20 масс.% парафинов и остальное, по крайней мере, 3 масс.% толуолов. В одном варианте осуществления изобретения, легкий поток бензола реформата имеет более высокую концентрацию парафинов, чем бензола. Поток бензола предпочтительно содержит по крайней мере 4,0 масс.% бензола. Поток кубового продукта тяжелого реформата по линии 276, выходящий из нижней половины отгонной колонны реформата 270, может проходить байпасом (обойти) реактор алкилирования 320 и направиться в систему распределения бензина 148, без соединения с реактором алкилирования 320.

Альтернативно, целый поток реформата по линии 232 может обойти отгонную колонну реформата 270 или установка реформинга 200 может не включать отгонную колонну реформата 270 совсем. В приведенном варианте осуществления изобретения, регулирующий вентиль на линии 272 и 274 закрыты, и регулирующий вентиль на линии 278, по крайней мере, частично открыт, таким образом, линия 232 способна питать целый поток продукта реформата на линии 304 и реактора алкилирования 320. В приведенном варианте осуществления изобретения, целый поток реформата может быть направлен в установку алкилирования 300 по линии 278. Отгон реформата может быть не включен полностью. В данном варианте осуществления изобретения, нет ректификационной колонны в соединении между реактором реформинга 210 и реактором алкилирования 320. В данном варианте осуществления изобретения, целый поток реформата может быть подвергнут разделениям на основании адсорбции или абсорбции, однако никакого разделения на фракции на основании разницы точек кипения не проводят в потоке реформата между реактором реформинга 210 и реактором алкилирования 320. Приведенный вариант осуществления изобретения, находится в противопоставлении традиционному убеждению, которое утверждает, что целый поток реформата, нуждающийся в разделении на фракции, таком как отгонная колонна реформата для удаления тяжелых ароматических соединений до бензола, вряд ли перенесет реакцию алкилирования олефинами. Устранение отгонной колонны реформата приводит к существенным эксплуатационным и капитальным сбережениям.

Целый поток реформата может содержать 1 до 10 масс.% бензола, 3 до 30 масс.% толуолов, остальное составляет, по крайней мере, 20 масс.% парафинов и более тяжелые ароматическое соединения. Целый поток реформата содержит более высокую концентрацию ароматических соединений с молекулярной массой больше, чем бензол, чем концентрацию бензола. Особенно, целый поток реформата может иметь в более высокой концентрации ароматические соединения с восемью атомами углерода, чем концентрацию бензола. Кроме того, целый поток реформата может иметь в более высокой концентрации парафины, чем бензол.

Линия 304 подает поток бензола в установку алкилирования 300. Установка алкилирования 300 может быть связана нисходящим потоком с отгонной колонной реформата 270. Реактор алкилирования 320 предпочтительно содержит неподвижный слой катализатора 342 и может содержать множество слоев катализатора 342-346. Катализатор предпочтительно представляет собой цеолит UZM-8, связанный с оксидом алюминия.

В одном варианте осуществления изобретения, диолефины в потоке кубового продукта в газообразном разбавленном потоке этилена по линии 182 необязательно могут быть доставлены, чтобы сначала прореагировать с селективным катализатором гидрирования в зоне селективного гидрирования 310, чтобы селективно превратиться в насыщенные диолефины без полного насыщения их до парафинов. Подходящие условия для выполнения способа селективного гидрирования включают прохождение разбавленного потока этилена по линии 302 в газовой фазе и водорода по линии 308, при молярном соотношении 0,5 до 5 моль водорода на каждый моль диолефина по отношению к катализатору, содержащему по крайней мере один металл, выбранный из группы, образованной никелем, палладием и платиной, осажденный на носитель, такой как оксид алюминия, при температуре от 20° до 200°C (68° до 392°F), давлении от 689 до 3447 кПа(избыт.) (100 до 500 фунтов на квадратный дюйм), и объемной скорости от 0,5 до 10 ч-1. Могут быть использованы две или более реакционных зон, хотя показана только одна. Каждая реакционная зона может применять рецикл (не показано) эффлюента реактора во входное отверстие реактора при соотношении рецикла к этиленовому сырьевому потоку, изменяющемуся от 0 до 20. Остаточное содержание диолефина в таком процессе может быть в пределах 1 до 100 частей на млн., в зависимости от жесткости условий выполнения.

Разбавленный поток этилена из реактора селективного гидрирования 310 по линии 312 вводят в реактор алкилирования 320. В одном аспекте, сушильная камера (не показано) на линии 312 может быть использовано, чтобы удалить воду до низких концентраций, которые вряд ли могут повлиять на катализатор алкилирования. Также предполагаются другие защитные слои, чтобы удалить каталитические яды, такие как удаляющие аммиак или амины до 1 до 500 частей на млн. Один из слоев катализатора может служить в качестве защитного слоя, чтобы удалить воду и каталитические яды. Если используют сушильную камеру или защитный слой со стороны подачи этилена в установку алкилирования 300, тогда одна, часть или как сушильная камера 176, так и слой адсорбента 170 могут быть исключены из секции извлечения продукта 90. Разбавленный поток этилена по линии 312 имеет по существу тот же самый состав, что и на линии 114 или 122, за исключением удаленных примесей. Разбавленный поток этилена по линии 312, необязательно обработанный амином, необязательно промытый водой, необязательно прошедший стадию адсорбции и необязательно высушенный, как правило, может иметь по крайней мере одну из следующих примесей в концентрациях: 0,05 масс.% и вплоть до 5,0 масс.% монооксида углерода, и/или 0,1 масс.% и вплоть до 5,0 масс.% диоксида углерода, и/или по крайней мере 1 часть на млн и вплоть до 500 частей на млн сероводорода и/или по крайней мере 1 и вплоть до 500 частей на млн аммиака и аминов, и/или по крайней мере 5 и вплоть до 20 масс.% водорода.

Хотя могут встречаться реакции трансалкилирования в реакторе алкилирования 320, реакции алкилирования являются преимущественными. Реактор алкилирования показан как реактор с восходящим потоком, однако реактор с нисходящим потоком также может быть подходящим. Разбавленный поток этилена по линии 312 вводят в реактор алкилирования 320 по нескольким линиям 322, 324 и 326 в предшествующие слоям (катализатора) пространства 332, 334 и 336 до поступления в слои катализатора 342, 344 и 346, соответственно. Слои катализатора 342, 344 и 346 содержат катализатор алкилирования, чтобы алкилировать этиленом бензол, чтобы получить этилбензол и толуол, чтобы получить этилтолуол. Другие реакции алкилирования происходят, чтобы получить алкилбензолы и алкилароматические соединения. Жидкий поток бензола по линии 304 подают в реактор алкилирования 320, где поток сначала абсорбирует разбавленный поток этилена с линии 326 в предшествующем слое 336 и вместе поступают в каталитический слой 346. Ароматический сырьевой поток реформата по линии 304 также может принимать ароматический поток FCC с линии 146 до вхождения в реактор алкилирования 320. Альтернативно, если отгон нафты обеспечивает только два потока, один из потоков может подаваться линией 304 с ароматической нафтой, которая предпочтительно представляет собой легкий поток нафты по линии 142. Газообразный этилен растворяется в жидком потоке реформата, чтобы алкилироваться с ароматическими кольцами.

Эффлюент из каталитического слоя 346 смешивают со свежим осушенным газом содержащим разбавленный этилен от линии 324 в предшествующем слою пространстве 334 и вместе вводят в каталитический слой 344. Эффлюент из каталитического слоя 344 смешивают со свежим осушенным газом, содержащим разбавленный этилен от линии 322 в предшествующем слою пространстве 332 и вместе вводят в каталитический слой 342. Процесс повторяют для ряда слоев в реакторе алкилирования 300. Хотя показано три слоя катализатора в реакторе алкилирования 300, подходит больше или меньше слоев и дополнительных реакторов. Эффлюент алкилирования из реактора алкилирования 320 транспортируют на линию эффлюента 352. Теплообменник 354 может охлаждать Эффлюент на линии 352 до желаемой температуры. Давление потока эффлюента реактора алкилирования может быть снижено за счет прохождения через регулирующий клапан давления или повышено за счет прохождения через насос, ни один из которых не показан.

Предпочтительный катализатор алкилирования настоящего изобретения описан далее. Предпочтительный катализатор алкилирования содержит цеолит UZM-8. Один из компонентов носителя катализатора, используемый в настоящем изобретении, представляет собой оксид алюминия. Источник оксида алюминия может быть любым из различных водных оксидов алюминия или алюмогелей, таким как моногидрат альфа-оксида алюминия бемитовой или псевдобемитовой структуры, тригидрат альфа-оксида алюминия структуры гиббсита, тригидрат бета-оксида алюминия структуры бейерита, и тому подобное. Особо предпочтительный оксид алюминия доступен от Sasol North America Alumina Product Group под товарным знаком Catapal. Данный материал представляет собой чрезвычайно высоко чистый моногидрат альфа-оксида алюминия (пседобемит), после прокаливания которого при высокой температуре было показано, что получают высоко чистый гамма-оксид алюминия. Цеолитный компонент катализатора представляет собой UZM-8, описанный в US 6756030.

Подходящий катализатор алкилирования получают путем смешения пропорциональных объемов UZM-8 и оксида алюминия, чтобы достигнуть желаемого соотношения цеолита к оксиду алюминия. В одном варианте осуществления изобретения, 70 масс.% UZM-8 и 30 масс.% порошка оксида алюминия обеспечивает подходящий носитель. В одном варианте осуществления изобретения, могут быть подходящими другие массовые соотношения, чем 70 к 30 UZM-8 к оксиду алюминия, варьируемые от 90 масс.% UZM-8 по содержанию до 20 масс.% UZM-8 содержания, остальное оксид алюминия.

Одноосновная кислота, такая как азотная кислота или муравьиная кислота, может быть добавлена к смеси в водный раствор, чтобы пластифицировать оксид алюминия в связующем. Дополнительное количество воды может быть добавлено к смеси, чтобы обеспечить достаточную влажность для образования тестообразной массы с достаточной консистенцией, которую формуют выдавливанием или сушат с распылением.

Паста или тестообразная масса могут быть приготовлены в форме частиц с определенной формой, с предпочтительным способом, в котором экструдируют тестообразную массу через заготовку, имеющую отверстия в ней желаемого размера и формы, после которой экструдированный материал разъединяют на экструдаты желаемой длины и сушат. Может быть применена дополнительная стадия прокаливания, чтобы добавить дополнительную длину экструдату. В основном, прокаливание проводят в потоке сухого воздуха при температуре от 260°C (500°F) до 815°C (1500°F).

Экструдированные частицы могут иметь любую подходящую форму поперечного сечения, а именно, симметричную или асимметричную, но часто большая часть имеет симметричную форму поперечного сечения, предпочтительно, сферическую, цилиндрическую или «polylobal» - образную форму. Диаметр поперечного сечения частиц может быть в пределах до 40 мкм; однако обычно диаметр равен 0,635 мм (0,25 дюйма) до 12,7 мм (0,5 дюйма), предпочтительно, 0,79 мм (1/32 дюйма) до 6,35 мм (0,25 дюйма) и наиболее предпочтительно, 0,06 мм (1/24 дюйма) до 4,23 мм (1/6 дюйма). Среди предпочтительных конфигураций катализатора представлены формы поперечного сечения, схожие с трехлистным клевером, как показано, например, на фиг.8 и 8А US 4028227. Предпочтительные частицы с формой листа являются такими, что каждый «лист» поперечного сечения определяют при помощи 270° дуговой окружности, имеющей диаметр между 0,51 мм (0,02 дюйма) и 1,27 мм (0,05 дюйма). Другие предпочтительные частицы представляют собой частицы, имеющие «quadralobab-образные формы поперечного сечения, включающие асимметричные формы, и симметричные формы, такие как на фиг.10 US 4028227.

Так как реакцию проводят, по крайней мере, при частичных условиях жидкой фазы, то реакционное давление может быть отрегулировано для поддержания этилена, по крайней мере, частично в жидкой фазе. Этилен в газовой фазе также может быть подходящим. Давления могут изменяться внутри широкого диапазона от 101 до 13172 кПа (избыточного) (1 до 1900 фунтов на квадратный дюйм). С практической точки зрения, давление, обычно, находится в диапазоне между 1379 и 6985 кПа (избыточного) (200 до 1000 фунтов на квадратный дюйм), но в большинстве случае, находится в диапазоне между 2069 и 4137 кПа (300 и 600 фунтов на квадратный дюйм). Температурный диапазон, подходящий для алкилирования бензола этиленом, находится между 100° и 300°C. Соотношение ароматических соединений к этилену должно быть между 1:10 и до 10:1, при предпочтительном соотношении от 0,5:1,0.

Разбавленный поток этилена может быть подан в реактор алкилирования 320 в газовой фазе, при температуре между 100° и 300°C. Реакция имеет место преимущественно в жидкой фазе при объемной скорости (WHSV) 0,01 до 10 ч-1 исходя из этилена. Газообразный этилен может абсорбироваться в жидком потоке бензола для того, чтобы произошло алкилирование. Авторы изобретения неожиданно обнаружили, что несмотря на присутствие примесей в сырьевом потоке, которые отравляют катализатор, и разбавленного этилена в сырьевом потоке, что по крайней мере 40 масс.% и до 75 масс.% этилена в сырьевом потоке алкилирует ароматические кольца, чтобы превратить в более тяжелые алкилароматические углеводороды.

Разбавленный поток бензола может быть подан в реактор алкилирования 320 в жидкой фазе, при температуре между 100° и 300°C. Реакция имеет место преимущественно в жидкой фазе при объемной скорости (WHSV) 0,01 до 40 ч-1 исходя из бензола. Авторы изобретения неожиданно обнаружили, что несмотря на присутствие более тяжелых ароматических соединений и парафинов в сырьевом потоке, что разбавление бензола в сырьевом потоке, что по крайней мере 20 масс.%, соответственно, по крайней мере 50 масс.% и до 100 масс.% бензола в потоке сырья превращается в более тяжелые алкилбензолы. Кроме того, конверсия бензола составляет, по крайней мере, 80%, предпочтительно, по крайней мере, 90% и наиболее предпочтительно, по крайней мере, 95% от конверсии толуола. Даже, несмотря на то, что разбавленный поток бензола может иметь более высокую концентрацию ароматических соединений, имеющих восемь атомов углерода, чем концентрацию бензола, бензол претерпевает более высокую конверсию, чем ароматические соединения, имеющие восемь атомов углерода. Соотношение бензола к олефину может быть между 0,2 и 4,0.

Катализатор сохраняет стабильность, несмотря на примеси в сыре, но он может быть регенерирован в результате деактивации. Подходящие условия регенерации включают подвержение катализатора, например, in situ, нагреванию горячим воздухом при 500°C в течении 3 часов. Активность и селективность регенерированного катализатора сравнима со свежим катализатором.

Поток продукта алкилирования из реактора алкилирования по линии 352 может быть транспортирован в ректификационную колонну продукта алкилирования 360, которая может быть простым сепаратором низкого давления, но предпочтительно, представляет собой ректификационную колонну для отделения газообразного потока от потока жидкости. Ректификационная колонна продукта алкилирования 360 связана нисходящим потоком с реактором алкилирования 320. Поток газообразного продукта из головного погона по линии 362, содержащий легкие газы, такие как водород, метан, этан, непрореагировавшие олефины и легкие примеси, может быть направлен в установку камеры сгорания 370, чтобы генерировать поток на линии 372. Альтернативно, газообразный продукт из головного погона по линии 362 может быть сожжен, чтобы запустить обогреватель (не показано) и/или обеспечить источник топочного газа, чтобы повернуть газовую турбину для генерирования энергии. Головной погон линии 362 находится в соединении восходящего потока с установкой камеры сгорания 370. Поток жидкого кубового продукта, содержащий более тяжелые углеводороды, по линии 364 от ректификационной колонны продукта алкилирования 360 может быть выпущен над клапаном и подан рециклом обратно в секцию разделения продукта 90 через орошение LCO 95. Соответственно, основная колонна 92 находится в соединении нисходящего потока и восходящего потока с реактором алкилирования 320. Поток кубового продукта по линии 364 предпочтительно подают рециклом в основную колонну 92 при месторасположении между выпускным отверстием тяжелой нафты 96а и выпускным отверстием легкого рециклового газойля 95а. Линия рецикла 364 находится в соединении нисходящего потока с кубом ректификационной колонны продукта алкилирования 360. Альтернативно, линия рецикла 364 подает легкий рецикловый газойль циркуляционной линией 95 или циркуляцией тяжелой нафты по линии 96. Линия рецикла 364 связана нисходящим потоком с реактором алкилирования 320 и связана восходящим потоком с основной колонной 92. Альтернативно, продукт алкилирования по линиям 364 может быть перенесен в систему распределения бензина 148, без рецикла в зону разделения продукта 90.

Поток нафты ранжирует алкилбензол с более низкой концентрацией бензола, чем в линии 304, которая может быть из боковой фракции выходного отверстия 366, может быть восстановлен и направлен в систему распределения бензина 148. Система распределения бензина 148 может содержать систему труб для выпускного отверстия, дозатор для заполнения резервуара для транспортирования или резервуара для хранения бензина. Система распределения бензина 148 находится в соединении нисходящего потока с реактором алкилирования 320. В одном варианте осуществления изобретения, поток боковой фракции по линии 366 имеет скорость потока выше, чем поток кубового продукта по линии 364, который может быть просто потоком сопротивления. ПРИМЕРЫ

Полезность настоящего изобретения будет проиллюстрирована следующими примерами.

ПРИМЕР 1

Экструдированный катализатор UZM-8 синтезировали путем объединения порошка UZM-8 с Si/Al при соотношении 12, и псевдобемита, представленного под торговым знаком Catapal. Псевдобемит пластифицировали с азотной кислотой перед смешением с аморфным алюмосиликатом. Тестообразную массу катализатора экструдировали через 1,59 мм отверстие в цилиндрической штампованной доске и разъединяли на кусочки перед прокаливанием при 550°C. Полученный катализатор состоял из 70 масс.% UZM-8 и 30 масс.% оксида алюминия и имел площадь поверхности 368 м2/г.

ПРИМЕР 2

Катализатор по примеру 1 тестировали для алкилирования бензола при 205 С, 3447 кПа (500 фунтов на квадратный дюйм), 0,4 OWHSV (объемная скорость олефина в массовых частях в час) и 4,9 WHSV жидкого сырья, при проведении эксперимента в стационарном слое при 10 мл катализатора. Газообразное сырье состояло из 23 мол.% С2Н4 и 77 мол.% CH4. Жидкое сырье состояло из 2,6 масс.% пентена, 6,4 масс.% C6H6, 30 масс.% н-гептана, 25 масс.% толуола, 18 масс.% ароматических соединений, имеющих восемь атомов углерода (C8 ароматические соединения) и 19 масс.% ароматических соединений, имеющих девять атомов углерода (C9 ароматические соединения).

Было превращено 83% этилена и было превращено 51% бензола. Конверсия толуола составила 49%, хотя конверсия C8 и C9 ароматических соединений была меньше, чем 20%. Селективность в отношении зтилбензола составила 5%, в отношении этилтолуолов составила 25%, в отношении диэтилбензолов составила 6%, в отношении ряда других бензиновых соединений составила 37% и в отношении соединений, кипящих при более, чем 225°C составила 27%.

После 13 часов, температуру повысили до 236°C. При отметке 26 часов, WHSV (объемная скорость) жидкого сырья увеличили до 12,7. В приведенных условиях, конверсия этилена составила 83%, при конверсии бензола 32%, конверсия толуола 27% и конверсия C8 и С9 ароматических соединений менее, чем 15%. Селективность составила 4% в отношении этилбензола, 17% в отношении этилтолуолов, 2,5% в отношении диэтилбензолов, 53,5% в отношении ряда других соединений бензина и 23% в отношении соединений, кипящих при более, чем 225°C.

При 46 часах эксплуатации, газообразное сырье изменяли до смеси, представляющей композицию осушенного газа FCC, содержащую 34 мол.% CH4, 23 мол.% C2H4, 14 мол.% C2H6, 13 мол.% Н2, 13 мол.% N2, 2 мол.% CO2, 1 мол.% CO и 1 часть на млн H2S. Конверсии и селективность не изменились. Приведенный эксперимент представлен на фиг.2.

ПРИМЕР 3

Катализатор по примеру 1 тестировали для алкилирования бензола при 205°C, 3447 кПа (500 фунтов на квадратный дюйм), 0,8 OWHSV и 7 WHSV жидкого сырья, при проведении эксперимента в стационарном слое при 12 мл катализатора. Газообразное сырье состояло из 34 мол.% CH4, 23 мол.% C2H4, 14 мол.% C2H6, 13 мол.% H2, 13 мол.% N2, 2 мол.% CO2, 1 мол.% CO и 1 часть на млн H2S, представляющее сырьевой осушенный газ. Жидкое сырье состояло из 39 масс.% бензола, 49 масс.% н-гептана и 12 масс.% толуола. Конверсия этилена изменилась от 77% до 58% при 50 часах эксплуатации, при постоянной конверсии бензола 44%. Конверсия толуола составила 47%. Селективность составила 50-53% по отношению к этилбензолу, 14-16% по отношению к этилтолуолам, 17-19% по отношению к диэтилбензолам, 11-14% по отношению к ряду других соединений бензина и 3% по отношению к соединениям, кипящим при более чем 225°C. Приведенный эксперимент представлен на фиг.3.

Без дополнительного уточнения, считается, что специалист в данной области техники сможет, используя предшествующее описание, использовать настоящее изобретение до его максимальной степени. Предшествующие предпочтительные специфичные варианты осуществления изобретения, поэтому должны быть истолкованы только как иллюстративные, а не ограничивающие оставшуюся часть описания каким-либо образом.

В вышеизложенном, все температуры приведены в градусах Цельсия и все части и проценты являются массовыми, если не указано другое.

Из приведенного выше описания, квалифицированный специалист в данной области техники может легко установить существенные признаки настоящего изобретения и, не выходя за пределы существа и объема изобретения, сможет осуществить различные изменения и модификации изобретения, чтобы адаптировать его к различным применениям и условиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОИЗВОДСТВО БЕНЗИНА ПОЛИМЕРИЗАЦИЕЙ ОЛЕФИНА С АЛКИЛИРОВАНИЕМ АРОМАТИКИ | 2006 |

|

RU2409541C2 |

| СПОСОБ УВЕЛИЧЕНИЯ МОЛЕКУЛЯРНОГО ВЕСА ОЛЕФИНОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2525113C2 |

| СПОСОБ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ В ЖИДКОЙ ФАЗЕ | 2006 |

|

RU2409540C2 |

| СПОСОБ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ В ПАРОВОЙ ФАЗЕ | 2006 |

|

RU2404949C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛБЕНЗОЛА | 1993 |

|

RU2114810C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛА ОТГОНКОЙ ЭТАНА | 2004 |

|

RU2320629C2 |

| СПОСОБ ПЕРЕРАБОТКИ СЫРЬЯ, ВКЛЮЧАЮЩЕГО НАФТУ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2412927C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЭТИЛЕНА ИЗ СУХОГО ГАЗА | 2019 |

|

RU2769830C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ БЕНЗОЛА ПУТЕМ АЛКИЛИРОВАНИЯ БЕНЗОЛА ПРИ ВЫСОКОЙ КОНВЕРСИИ БЕНЗОЛА | 2010 |

|

RU2515525C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2004 |

|

RU2322430C2 |

Изобретение относится к способу алкилирования бензола этиленом. Способ включает: обеспечение разбавленного потока этилена, содержащего между 5 и 50 масс.% этилена; обеспечение потока бензола, содержащего по крайней мере 3 масс.% толуола и по крайней мере 20 масс.% парафинов; взаимодействие потока разбавленного этилена и потока бензола с катализатором алкилирования, содержащим UZM-8; и превращение по крайней мере 20% бензола в сырьевом потоке в алкилбензол. Также изобретение относится к устройству для алкилирования бензола этиленом. Использование настоящего изобретения позволяет устранить использование отгонной колонны реформата, что приводит к существенным эксплуатационным и капитальным сбережениям. 2 н. и 8 з.п. ф-лы, 3 пр., 3 ил.

1. Способ алкилирования бензола этиленом, включающий:

обеспечение разбавленного потока этилена, содержащего между 5 и 50 мас.% этилена;

обеспечение потока бензола, содержащего по крайней мере 3 мас.% толуола и по крайней мере 20 мас.% парафинов;

взаимодействие потока разбавленного этилена и потока бензола с катализатором алкилирования, содержащем UZM-8; и

превращение по крайней мере 20% бензола в сырьевом потоке в алкилбензол.

2. Способ по п.1, где конверсия бензола составляет по крайней мере 90% от конверсии толуола.

3. Способ по п.1, где поток бензола имеет более высокую концентрацию ароматических соединений с молекулярной массой больше, чем бензол, чем концентрацию бензола.

4. Способ по п.1, где поток бензола содержит более высокую концентрацию ароматических соединений, имеющих восемь атомов углерода, чем бензола, однако бензол претерпевает более высокую конверсию, чем ароматические соединения, имеющие восемь атомов углерода.

5. Способ по п.1, где указанный поток бензола имеет более значительную концентрацию парафинов, чем бензола.

6. Способ по п.1, где указанную стадию взаимодействия выполняют с неподвижным слоем катализатора.

7. Способ по п.1, где указанный разбавленный поток этилена включает по крайней мере одну примесь, выбранную из группы, содержащей по крайней мере 0,05 мас.% монооксида углерода, по крайней мере 1 мас.ч. на миллион сероводорода, по крайней мере 5 мас.% водорода и по крайней мере 0,1 мас.% диоксида углерода.

8. Способ по п.1, где указанный поток бензола подают в качестве потока реформата из реактора реформинга.

9. Способ по п.8, где указанный поток реформата не разделяют между указанным реактором реформинга и указанным реактором алкилирования.

10. Устройство для алкилирования бензола этиленом, содержащее:

реактор крекинга с псевдоожиженным катализатором для взаимодействия катализатора крекинга с углеводородным сырьевым потоком, чтобы подвергнуть крекингу углеводородное сырье до продуктов крекинга, имеющих более низкую молекулярную массу, и образования кокса на катализаторе крекинга, что способствует образованию катализатор крекинга, покрытого коксом;

регенератор для выжигания кокса с указанного катализатора крекинга, покрытого коксом посредством взаимодействия с кислородом;

сепаратор, в соединении с указанным реактором крекинга с псевдоожиженным катализатором для отделения C3 углеводородов от C2 углеводородов, чтобы обеспечить разбавленный поток этилена;

реактор реформинга для взаимодействия потока нафты с катализатором реформинга, чтобы получить поток реформата; и

реактор алкилирования, связанный с указанным сепаратором и указанным реактором реформинга для алкилирования бензола в указанном потоке реформата с этиленом в указанном разбавленном потоке этилена над неподвижным слоем катализатора алкилирования до более тяжелых алкилбензольных углеводородов, при этом ректификационная колонна отсутствует в системе соединения между указанным реактором реформинга и указанным реактором алкилирования.

| US 2009036722 А1, 05.02.2009 | |||

| US 5856607 A1, 05.01.1999 | |||

| US 7622622 B1, 24.11.2009 | |||

| FR 2925065 A1, 19.06.2009 | |||

| US 6002057 A, 14.12.1999 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2004 |

|

RU2308444C2 |

Авторы

Даты

2014-01-27—Публикация

2011-06-01—Подача