В настоящее время существует все возрастающая потребность в изоляционном материале, изготовляемом из минеральной ваты. Для создания волокна, из которого изготавливается минеральная вата, употребляются минеральные расплавы, и таковые по-прежнему производятся в вагранках с использованием кокса в качестве топлива.

Вагранки представляют собой шахтные печи, которые были первоначально предназначены для использования в металлолитейных цехах. Вагранки обычно применяются для производства литейного чугуна. Конструкция и действие вагранки весьма подобны таковым для доменной печи, но вагранка является значительно меньшей по размерам, около 10 м высотой, и не достигает тех температур, которые требуются для расплавления железа.

Чтобы запустить печь, на лещади печи разжигают дрова и затем угли накрывают коксом. Более современные конструкции запускаются с использованием угля, который нагревают до раскаленного состояния с помощью газовых горелок. Затем печь наполняют несколькими слоями металла и кокса, в которые вдувают воздух. Этим способом лещадь печи достигает температур вплоть до 1600°С, чем обусловливается расплавление металла. Воздух, который вдувают в слои, подают через нагнетательные фурмы, и добавление чистого кислорода к этому воздуху может улучшить сгорание и слегка снизить содержание углерода в расплавленном чугуне. Делают различие между вагранками с горячим дутьем и холодным дутьем в зависимости от того, нагревают ли воздух перед его подачей в печь.

Вагранку загружают чушковым чугуном, стальным скрапом, материалом для повторного использования и ломом металлообработки чугуна. Содержание углерода в расплавленном чугуне регулируется путем корректирования относительных количеств стального скрапа (с низким содержанием углерода) и лома металлообработки чугуна. Добавление большего количества кокса также повышает содержание углерода. В дополнение добавляют известь для нейтрализации кислотности шлака и поддержания его более текучим.

Для удаления металла печь должна иметь летку слегка выше лещади. К летке подсоединяют сифон с двумя выходными отверстиями. Шлак вытекает из верхнего выходного отверстия и передается в приемный резервуар. Чугун выдавливается через второе выходное отверстие давлением находящегося выше шлака и может быть переведен, например, в резервную печь. Сифон способен действовать только при небольшом избыточном давлении.

Вагранки все больше вытесняются индукционными печами, поскольку последние производят меньше шлака и отходов, они более универсальны и они позволяют более точно регулировать состав расплавленного продукта. Однако в индукционные печи можно загружать только предварительно обработанный скрап и они менее экономичны, чем крупная вагранка.

Развитие конструкции вагранки привело к печам, которые обогреваются природным газом и известны как бескоксовые вагранки. Таковые имеют улучшенный тепловой баланс и значительно более низкие уровни выбросов.

В традиционном употреблении вагранок для производства кремнеземных расплавов в качестве сырьевого материала применяются базальт или подобные вещества. Поддон располагается у дна шахты для сбора расплава. Выше по шахте есть уровень, на котором концентрически размещены фурмы для нагнетания воздуха или кислорода в печь. Колонну из материала (балласта), состоящего из базальтовых блоков, крупных кусков кокса и брикетов складывают в поддон. В этом контексте брикеты могут быть изготовлены из материала для повторного использования, базальтового гранулята, добавок, остатков, отходов или материалов отложений.

На самом дне поддона находится расплав чугуна, на поверхности которого расположен расплав минерала до определенной высоты ниже уровня фурм. Расплав может быть извлечен через сифон без опасности загрязнения материалом в колонне. Уголь сгорает и обеспечивает получение расплава с температурой 1450°С.

Кокс надлежащего качества для этого процесса часто оказывается совершенно недоступным или имеется только в ограниченных количествах, и отходящие газы из процесса нежелательны по экологическим соображениям.

Не было недостатка в попытках использовать газ в качестве топлива. Для этого по бокам топочной камеры размещают газовые горелки приблизительно в том же месте, где до этого были нагнетательные фурмы для воздуха. Выше них располагается решетка. Поскольку в балласте на верху решетки нет кокса, вводятся крупные куски огнеупорного материала, например корунда (Al2O3). Они склонны изнашиваться и поэтому должны регулярно пополняться. Расплав теперь стекает через решетку.

Печь для получения расплава, который используется для производства минеральной ваты, известна из патента Германии номер DE 3875616 Т2.

Базовая предпосылка этого документа состоит в том, что для получения минеральной ваты в качестве сырьевого материала используются кремниевые минералы и оксиды или карбонаты металлов и/или шлак. Этот сырьевой материал, который по большей части представляет собой сырьевой каменный материал типа базальта или диабаза, в общем расплавляют в шахтной печи с водяным охлаждением, и расплав подают в прядильную установку, которая преобразует расплав в волокна. В этом случае во время процесса прядения добавляют связующее средство, которое соединяет волокна вместе в процессе термической обработки для создания продукта со стабильными размерами.

Благодаря коксу, который примешивают к сырьевому минеральному материалу, расплав, который выходит из печи при температуре около 1450 °С, находится в восстановительной атмосфере. Выходящие колошниковые газы затем типично содержат от 8 до 10% несгоревшего монооксида углерода (СО) и небольшое количество сероводорода (H2S), а также диоксид серы (SO2). Это делает необходимой организацию очистки газа, каковая вместе с тем фактом, что в восстановительной атмосфере оксид железа в сырьевом материале восстанавливается до металлического железа, которое нужно удалять, в совокупности представляются недостатком этого процесса.

Другие типы плавильных установок, такие как электрические печи тигельного типа и печи с тиглями, нагреваемыми газом или нефтью, обсуждаются с рассмотрением их преимуществ и недостатков.

Задачей цитированного выше документа является создание плавильной печи для получения минеральной ваты, которая не оказывает вредного влияния на окружающую среду, дает стабильный выход продукта, температура которого соответствует температуре конечной обработки, обеспечивает приемлемо низкие затраты на монтаж, и которая может быть приспособлена для работы в периодическом режиме.

Для решения этой задачи пункт 1 формулы изобретения в патенте DE 3875616 Т2 основывается на плавильной печи, включающей шахту для содержания и хранения и расплавления сырьевого материала, который нужно расплавить, решетку с водяным охлаждением, расположенную в подовой области шахты, каковая решетка поддерживает слой керамического закладочного материала и сырьевого материала, топочную камеру, размещенную ниже шахты и имеющую подовую плиту для сбора расплава по мере его стекания из шахты, и отверстие летки для выпуска расплава, и главную горелку, расположенную внутри топочной камеры.

В такой печи изобретение касается того, что плавильная печь содержит вторичные горелки выше решетки в нижней секции шахты, которые размещены рядом с керамическим закладочным материалом для предотвращения формирования каналов в расплавляемом материале, причем подовая секция топочной камеры является большей по размеру, чем площадь поперечного сечения шахты.

Даже применение вторичных горелок, представленных в этом документе, не создает достаточно высоких температур, что имеет результатом существенно более холодный расплав. Однако для изготовления волокон требуются более высокие температуры. Это может быть достигнуто присоединением сборника к поддону шахтной печи или пропусканием расплава через дополнительную электродуговую печь. Когда употребляются газовые горелки, создается окислительная атмосфера и значительного образования расплавленного чугуна не происходит. В результате этого, когда расплав производится с помощью газовых горелок, изготовляемое волокно имеет коричневый цвет, тогда как в традиционных способах получаются светло-желтые волокна.

Однако коричневые волокна не находят сбыта на рынке и могут быть использованы, только если они должным образом расслоены.

Поэтому задача устройства согласно изобретению состоит в представлении вагранки с газовыми горелками для получения минеральной ваты, которая позволяет получать светло-желтую вату и также может быть использована для получения стеклянной ваты. Также предполагается, что устройство согласно изобретению также конструктивно выполнено так, что старые вагранки тоже могут быть переоборудованы подобным образом.

Эта задача достигается с помощью устройства согласно изобретению, как представлено в пункте 1 формулы изобретения, и способа, представленного в пункте 7 формулы изобретения.

Изобретение относится к вагранке и способу получения кремнеземных расплавов в вагранке, в которую загружаются только брикеты. Термин «брикеты» следует понимать как означающий синтетические блоки, которые были изготовлены, например, прессованием или формованием измельченного сырьевого материала. Такие брикеты могут представлять собой, например, брикеты из оксида алюминия (Al2O3), брикеты из минералов на основе оксида алюминия или минеральные брикеты. Зернистость материала в брикетах составляет, например, менее чем 3 мм или менее чем 5 мм. Брикеты предпочтительно имеют сферическую форму или форму прямоугольных параллелепипедов, но в соответствии с изобретением возможны также другие формы.

В отличие от способов, обычно применявшихся ранее, в которых расплавляемый сырьевой материал, например базальт, доломит и/или прочие каменные породы, добавляли в вагранку в виде крупных блоков или кусков, согласно изобретению сырьевой материал должен быть сначала растерт в порошок и сформован в брикеты. На первый взгляд эта дополнительная производственная стадия воспринимается как недостаток, но она дает существенные преимущества во время последующего расплавления в вагранке.

В частности, отдельные составные части сырьевого материала, предназначенного для расплавления, распределяются в брикетах значительно более однородно и создают гораздо более развитую реакционную поверхность, чем если бы таковые были введены в вагранку в виде отдельных кусков камня. Такая загрузка в форме брикетов согласно изобретению тем самым приводит к очень однородному расплаву уже в вагранке. Соответственно этому с помощью способа согласно изобретению вагранка может быть загружена сырьевым каменным материалом более низкого качества без ухудшения качества конечного продукта.

Наряду с расплавляемыми сырьевыми материалами материал, загружаемый в вагранку, также включает компоненты, состоящие из оксида алюминия. В условиях, доминирующих в вагранке, оксид алюминия расплавляется лишь очень медленно. Поэтому брикеты из оксида алюминия и/или брикеты, содержащие оксид алюминия, употребляются в качестве опоры для минеральных компонентов, которые должны быть расплавлены в вагранке. Даже в таких условиях оксид алюминия (Al2O3) также постепенно расходуется во время процесса плавления и периодически нужно добавлять в вагранку свежий оксид алюминия (Al2O3) как часть загрузки.

Термин «оксид алюминия» включает кристаллический Al2O3, в частности α-Al2O3, корунд и огнеупорные соединения на основе оксида алюминия, такие как шамот или, в особенности, алюминаты кальция. С другой стороны, термин «оксид алюминия» не включает оксид алюминия (Al2O3), содержащийся в минеральных материалах, которые вводятся в вагранку для расплавления. Например, содержание Al2O3 в базальтах, доломите, известняке или глинистых минералах недвусмысленно не рассматривается в этих целях. Соединения или смеси такого рода не являются огнеупорными соединениями на основе оксида алюминия и, как знает квалифицированный специалист в этой области технологии, они не могут быть применены как огнеупорный материал. Наиболее предпочтительно употребляется оксид алюминия в кристаллической форме или в виде корунда.

Ниже изобретение будет описано со ссылками на чертежи, где:

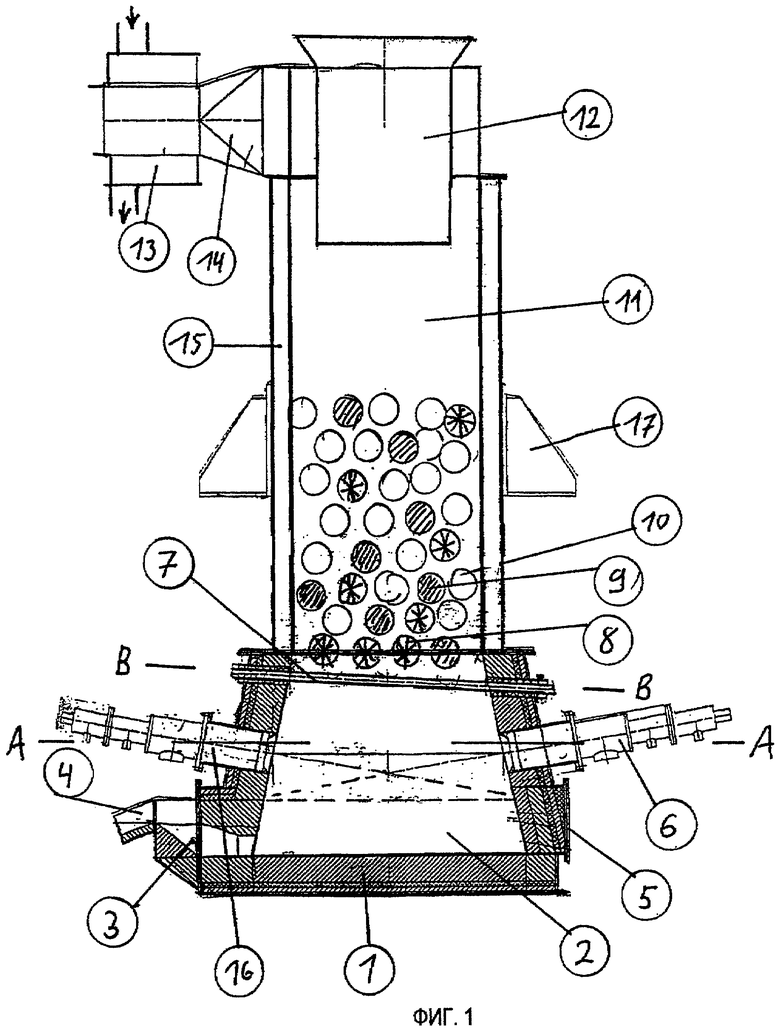

Фиг. 1 представляет собой поперечный разрез шахтной печи согласно изобретению;

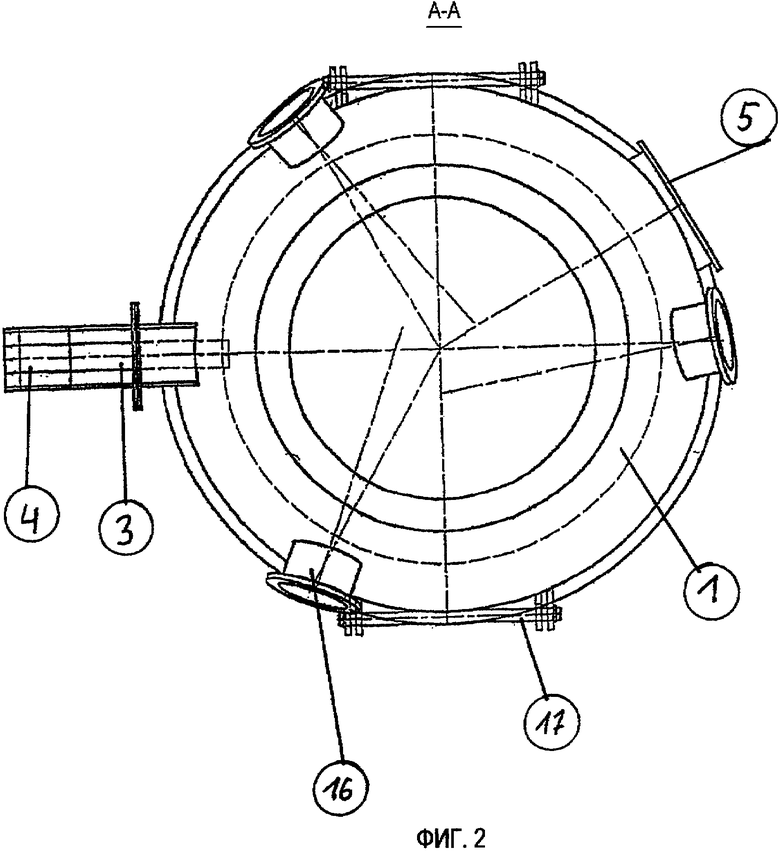

Фиг. 2 представляет собой компоновку горелок согласно изобретению;

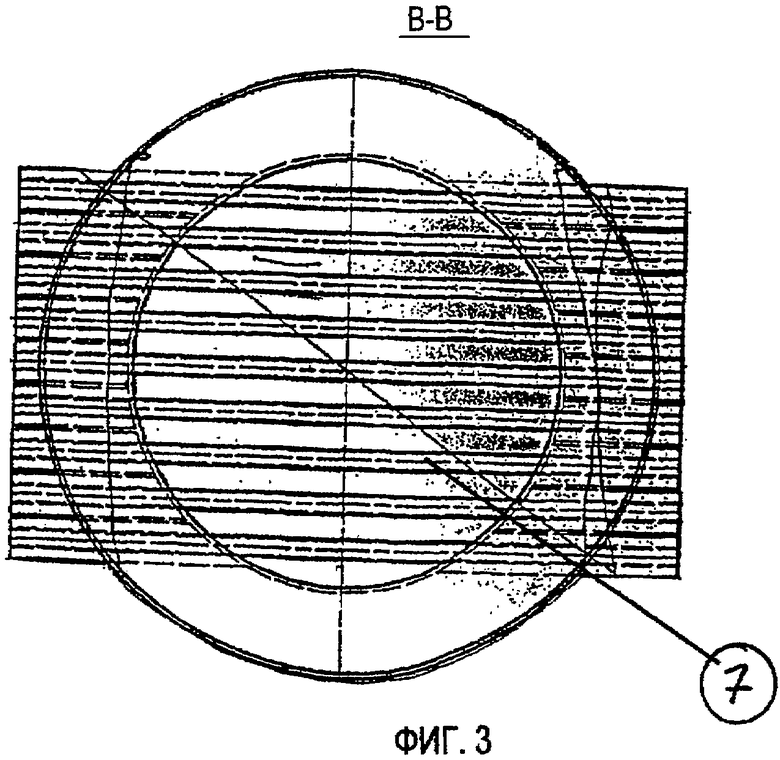

Фиг. 3 представляет собой чертеж сечения зоны решетки.

Вагранка, показанная в поперечном разрезе на фиг. 1, по существу включает цилиндрический кожух (15) шахты (11), который стоит на верхней части сборного поддона (2), в которой этот поддон конически расширяется вниз и вся вагранка стоит на поду (1) печи. Наклонная сборная решетка (7) показана на фиг. 1 в соединительной зоне между шахтой (11) и сборным поддоном (2) и именно отсюда расплав стекает в сборный поддон (2). Расплав должен быть удален через выпускное отверстие (4) по сифону (3) в подовой зоне сборного поддона (2).

Газокислородные горелки (6) также размещены под углом к продольной оси шахты (11), поскольку они вставлены в наклонную стенку сборного поддона (2). Точное положение этих горелок может быть выведено из сечения А-А, которое показано на фиг. 2. Подобным образом вид сверху сборной решетки (7) может быть также выведен из сечения В-В на фиг. 3.

Гранулы (8) оксида алюминия, брикеты (9) из минералов на основе оксида алюминия и минеральные брикеты (10) были представлены в шахте (11) на фиг. 1 в качестве примера определенной формы загрузки печи.

Канал (14) для отходящих газов открыт в загрузочный люк (12), который показан в выпускной секции шахты (11) на фиг. 1. Технологическое тепло, которое отводится через канал (14) для отходящих газов, направляется для дальнейшей утилизации через теплообменник (13). Стабилизаторы и держатели (17) предназначены для обеспечения механической поддержки и устойчивости кожуха (15) на шахте (11).

Расположение газокислородных горелок (6) согласно изобретению может быть понятным из сечения А-А на фиг.2, где в качестве примера три горелки (6) расположены в конически расширяющейся стенке кольцевого сборного поддона (2) по вершинам равностороннего треугольника, причем держатель (16) горелки и их центральные оси расположены под углом относительно диаметра сборного поддона (2) таким образом, что факелы пламени горелок не только не мешают друг другу, но реально усиливают друг друга. Предпочтительно угол наклона центральных осей газовых горелок составляет от 8 до 12 градусов с диаметральной диагональю сборного поддона. Сифон (3) с выпускным отверстием (4) размещен в предпочтительной области относительно факелов пламени горелок.

Используемые газовые горелки имеют самую современную конструкцию высокотемпературных газовых горелок. Они создают пламя с температурами около 1800°С, так что может быть без затруднений получен расплав с температурой 1450°С. Когда применяются эти горелки, количество получаемого расплава из процесса можно контролировать путем регулирования производительности горелок, и температурой расплава можно управлять в соответствии с пропорцией кислорода, подаваемого в горелки.

На фиг.3 показаны трубы сборной решетки (7), через которые протекает охладитель, относительно габаритов кожуха (15). Температура и количество охладителя, который протекает через эти трубы, являются регулируемыми.

Существенным признаком вагранки согласно изобретению является тот факт, что шахта (11) загружается брикетами разнообразного состава для получения светлоокрашенной ваты. Поскольку железо не удаляется из силикатного расплава путем восстановления, химический состав сырьевых материалов подбирают с учетом более низкого содержания железа. Согласно изобретению материал загрузки для вагранки уже больше не готовят из произвольно выбранных кусков базальта, кокса и брикетов, но впредь исключительно из брикетов. Таким образом, восстановление железа переносится в процесс, предшествующий процессу приготовления брикетов.

В этом отношении проводят различие между брикетами из чистого оксида алюминия в гранулированной форме (по существу состоящих из Al2O3), «гранулами оксида алюминия» (8), брикетами (9) из минералов на основе оксида алюминия и минеральными брикетами (10). Брикеты (9) из минералов на основе оксида алюминия могут состоять, например, из 50% базальта и 50% Al2O3, а минеральные брикеты из 50% базальта и 50% кремнеземного материала (прочие камни, материалы повторного использования из установки, другие остаточные материалы), которые обогащены оксидами щелочных металлов сравнительно с базальтом.

Существенная функция гранул оксида алюминия (8), которые главным образом состоят из Al2O3, причем в этом случае самым важным вторичным компонентом является оксид хрома (Cr2O3), или компонента Al2O3 в брикетах состоит в том, что оксид алюминия (Al2O3) исполняет функцию поддерживающей опоры на протяжении всего процесса плавления. Оксид алюминия (Al2O3) медленно расходуется во время процесса плавления, но в целом предохраняет минеральные компоненты, которые должны быть расплавлены, от прохождения через сборную решетку (7) прежде, чем таковые будут полностью расплавлены, поскольку оксид алюминия (Al2O3) не начинает плавиться, пока температура не достигнет уровня около 2050°С.

Состав брикетов (9, 10), применяемых в процессе плавления, зависит от состава базальта, употребляемого в каждом случае.

Характеристики плавления (кривые графиков «ликвидус-солидус») различных брикетов должны быть приблизительно одинаковыми, но они должны плавиться при различных температурных уровнях. Процесс может быть также выполнен только с одним типом брикета, который был оптимизирован для соответственной температуры и окисления.

Термин «базальт» здесь имеет отношение только к каменным составам базальтов и диабазов Центральной Европы, которые могут быть легко оптимизированы для идеализированных составов расплавов для получения минеральной ваты путем модифицирования с использованием карбонатных пород и материала отходов.

В конце концов, базальтов и диабазов такого сорта нет в других частях мира, и в результате этого во многих регионах мира употребляются другие каменные породы с более высоким содержанием компонентов оксида кремния.

Модификации, которые должны быть сделаны для всех составов, будь то описанные выше или легко модифицируемый базальт, в настоящем описании не обсуждаются. Однако любому квалифицированному специалисту в этой области технологии известно, что такие модификации должны быть предприняты при соответствующих обстоятельствах.

В еще одном варианте исполнения изобретения газовые горелки (6) могут быть расположены так, чтобы быть подвижными в соответствующих держателях горелок, и их позиционирование может быть изменяемым в воспроизводимом режиме.

Положение горелок (6) может регулироваться и прослеживаться не только по отдельности, но также в отношении их взаимодействия с другими горелками (8). Датчики положения и оптические датчики контроля пламени известны квалифицированным специалистам в этой области технологии.

Согласно изобретению для механической конструкции подвижных горелок (6) предложено монтировать их с использованием карданных шарниров.

Этим путем не только можно управлять процессом плавления, но и можно также отслеживать и контролировать состояние расплава в сборном поддоне (2).

Предварительное условие для состава брикета согласно изобретению состоит в том, что необходимо определять химический состав каждой новой партии базальтового материала и на основе такого определения должны подбираться компоненты брикетов и их количества относительно друг друга внутри брикетов.

В порядке дальнейшего развития согласно изобретению сырьевые материалы, или брикеты (8, 9, 10), подаются автоматически или полуавтоматически с помощью системы управления с монитором и системы контроля. Этот автоматический контроль всего процесса плавления в целом основывается на выходных сигналах от датчиков для прослеживания всего процесса плавления, каковые известны квалифицированному специалисту в этой области технологии. Для этой цели параметры химических компонентов в используемых загрузках или брикетах включаются в процесс контроля таким же путем, как параметры для отходящих газов и температуры и цвета волокон, производимых из расплава.

Конечно, избыточное технологическое тепло возвращается в данный процесс изготовления волокон в такой мере, насколько это экономически оправдано. Так, например, воздух для горелок может быть предварительно нагрет с использованием избыточного технологического тепла.

Способ согласно изобретению позволяет сэкономить в плане дорогостоящего кокса, вся установка в целом может быть выключена при желании, и существующие установки могут быть переоснащены для этого процесса без существенных затруднений.

Способ согласно изобретению также пригоден для получения расплавов для стеклянного волокна в производстве стеклянной ваты. В этом случае квалифицированному специалисту в этой области технологии известно, что состав брикетов должен быть приспособлен соответствующим образом и что должна быть скорректирована температура плавления.

Чтобы быть в состоянии контролировать параметры текущего процесса в интерактивном режиме, в то же время анализируя компоненты загружаемых используемых материалов и оценивая качество получаемых минеральных волокон, а также для отслеживания сигналов от применяемых датчиков, требуется специальное контрольное программное обеспечение.

Условные обозначения

(1) Под печи

(2) Сборный поддон

(3) Сифон

(4) Выпускное отверстие

(5) Люк для сборки

(6) Газокислородная горелка

(7) Сборная решетка

(8) Гранулы оксида алюминия

(9) Брикет из минералов на основе оксида алюминия

(10) Минеральный брикет

(11) Шахта

(12) Загрузочное устройство

(13) Теплообменник

(14) Канал для отходящих газов

(15) Кожух

(16) Держатель горелки

(17) Стабилизатор и кронштейн

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ ИЗ МИНЕРАЛЬНЫХ ВОЛОКОН И ЗАСЫПКА ДЛЯ ПЛАВИЛЬНОГО АГРЕГАТА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО РАСПЛАВА | 2004 |

|

RU2365542C2 |

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛЬНОЙ ВАТЫ | 2009 |

|

RU2498949C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ И ИЗВЛЕКАЕМОГО ЧУГУНА | 2016 |

|

RU2732565C2 |

| Способ производства минеральной ваты | 2023 |

|

RU2805692C1 |

| КОКСОГАЗОВАЯ ВАГРАНКА | 1997 |

|

RU2109236C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНЫХ ВОЛОКОН | 2003 |

|

RU2370461C2 |

| ХОЛОСТАЯ ОГНЕУПОРНАЯ КОЛОША ГАЗОВОЙ ВАГРАНКИ ДЛЯ МИНЕРАЛОВАТНОГО ПРОИЗВОДСТВА | 1993 |

|

RU2044059C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ | 2017 |

|

RU2681172C2 |

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛЬНОЙ ИЗОЛЯЦИИ | 2022 |

|

RU2788662C1 |

| СЫРЬЕ ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА | 2001 |

|

RU2263640C2 |

Изобретение относится к вагранке и способу получения в вагранке волокон минеральной ваты из кремнеземистых расплавов. Техническим результатом изобретения является возможность получения светло-желтых волокон минеральной ваты при использовании газовых горелок. Вагранка для производства кремнеземных расплавов для получения светлоокрашенных волокон минеральной ваты включает загрузку в вагранку по меньшей мере двух различных типов брикетов, имеющих различный состав, в которых химические компоненты согласуются по ожидаемому содержанию железа, причем компоненты из Al2O3 в брикетах служат в качестве поддерживающей структуры для процесса плавления. Причем нагревание брикетов осуществляют при помощи высокотемпературных газовых горелок, которые расположены в конически расширяющейся стенке кольцевого сборного поддона по вершинам равностороннего треугольника, причем их центральные оси расположены под углом относительно диаметра сборного поддона так, что факелы пламени горелок усиливают друг друга, причем сборный поддон выполнен конически расширяющимся вниз от кожуха шахты к поду печи. 3 н. и 14 з.п. ф-лы, 3 ил.

1. Вагранка для производства кремнеземных расплавов для получения светлоокрашенных волокон минеральной ваты, отличающаяся тем, что

a) загрузка включает по меньшей мере два различных типа брикетов (8, 9, 10), имеющих различный состав, в которых химические компоненты согласуются по ожидаемому содержанию железа,

b) компоненты из Al2O3 в брикетах служат в качестве поддерживающей структуры для процесса плавления,

c) для нагревания используется ряд высокотемпературных газовых горелок (6), которые расположены в конически расширяющейся стенке кольцевого сборного поддона (2) по вершинам равностороннего треугольника, причем их центральные оси расположены под углом относительно диаметра сборного поддона (2) так, что факелы пламени горелок усиливают друг друга,

d) сборный поддон (2) выполнен конически расширяющимся вниз от кожуха (15) шахты (11) к поду (1) печи.

2. Вагранка по п.1, отличающаяся тем, что газовые горелки (6) расположены подвижно в своих держателях (16).

3. Вагранка по п.1 или 2, отличающаяся тем, что угол наклона центральных осей газовых горелок составляет от 8 до 12° с диаметральной диагональю сборного поддона (2).

4. Вагранка по п.3, отличающаяся тем, что угол наклона центральных осей горелок (6) является регулируемым и обратимым.

5. Вагранка по любому из пп.1, 2 или 4, отличающаяся тем, что сырьевой материал, загружаемый в печь, состоит из гранул (8) оксида алюминия, которые составлены главным образом из Al2O3, и брикетов (9, 10), компоненты которых состоят приблизительно из 50% базальта и 50% кремнеземного материала, такого как камни или материал отходов, который был обогащен оксидами щелочных металлов по сравнению с базальтом, или состоит из примерно 50% базальта и 50% Al2O3.

6. Вагранка по п.3, отличающаяся тем, что сырьевой материал, загружаемый в печь, состоит из гранул (8) оксида алюминия, которые составлены главным образом из Al2O3, и брикетов (9, 10), компоненты которых состоят приблизительно из 50% базальта и 50% кремнеземного материала, такого как камни или материал отходов, который был обогащен оксидами щелочных металлов по сравнению с базальтом, или состоит из примерно 50% базальта и 50% Al2O3.

7. Вагранка по любому из пп.1, 2 или 4, отличающаяся тем, что загружаемый сырьевой материал состоит из брикетов, имеющих 100%-ное содержание базальта, и брикетов с содержанием 50% базальта и 50% кремнеземного материала, такого как камни или материал отходов, который был обогащен оксидами щелочных металлов по сравнению с базальтом.

8. Вагранка по п.3, отличающаяся тем, что загружаемый сырьевой материал состоит из брикетов, имеющих 100%-ное содержание базальта, и брикетов с содержанием 50% базальта и 50% кремнеземного материала, такого как камни или материал отходов, который был обогащен оксидами щелочных металлов по сравнению с базальтом.

9. Способ получения кремнеземных расплавов для получения светло-желтых волокон минеральной ваты в вагранке, в котором:

а) вагранку загружают по меньшей мере двумя различными типами брикетов (8, 9, 10), имеющих различный состав, в которых их химические компоненты согласуются по ожидаемому содержанию железа, и в которых компоненты из Al2O3 в брикетах служат в качестве поддерживающей структуры для процесса плавления,

b) в котором вагранку нагревают с помощью ряда высокотемпературных газовых горелок, которые размещают в конически расширяющейся стенке кольцевого сборного поддона (2) по вершинам равностороннего треугольника, причем центральные оси газовых горелок наклонены под углом относительно диаметра сборного поддона (2) так, что факелы пламени горелок усиливают друг друга,

c) причем сборный поддон (2) конически расширяется вниз от кожуха (15) шахты (11) к поду (1) печи.

10. Способ по п.9, отличающийся тем, что угол наклона центральных осей газовых горелок составляет от 8 до 12° с диаметральной диагональю сборного поддона (2).

11. Способ по п.10, отличающийся тем, что угол наклона центральных осей горелок (6) является регулируемым и обратимым.

12. Способ по любому из пп.9-11, отличающийся тем, что вагранку загружают брикетами (8) из оксида алюминия в гранулированной форме и брикетами (9, 10), компоненты которых состоят приблизительно из 50% базальта и 50% кремнеземного материала, такого как камни или материал отходов, который был обогащен оксидами щелочных металлов по сравнению с базальтом, или состоит из примерно 50% базальта и 50% Al2O3.

13. Способ по любому из пп.9-11, отличающийся тем, что вагранку загружают брикетами, имеющими 100%-ное содержание базальта, и брикетами, состоящими из 50% базальта и 50% другого кремнеземного материала, такого как камни или материал отходов, который был обогащен оксидами щелочных металлов по сравнению с базальтом.

14. Способ по любому из пп.9-11, отличающийся тем, что положение горелок, производительность горелок и/или содержание кислорода в воздухе, подводимом к горелкам, контролируют в соответствии с типом, содержанием и количеством загружаемого материала.

15. Способ по п.12, отличающийся тем, что положение горелок, производительность горелок и/или содержание кислорода в воздухе, подводимом к горелкам, контролируют в соответствии с типом, содержанием и количеством загружаемого материала.

16. Способ по п.13, отличающийся тем, что положение горелок, производительность горелок и/или содержание кислорода в воздухе, подводимом к горелкам, контролируют в соответствии с типом, содержанием и количеством загружаемого материала.

17. Машинно-считываемый носитель с управляющей программой компьютерного программного обеспечения для выполнения способа по любому из пп.9-16, когда программа исполняется компьютером.

| Газовая вагранка | 1972 |

|

SU503106A1 |

| SU 1499847 A1, 10.12.1996 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МИНЕРАЛЬНЫХ ВОЛОКОН | 2002 |

|

RU2266872C2 |

| RU 94017480 A1, 10.04.1996 | |||

| EP 0931025 В1, 27.11.2002. | |||

Авторы

Даты

2013-05-20—Публикация

2009-03-12—Подача