Изобретение относится к производству теплоизоляционных материалов при плавлении сырья в печах-вагранках, а именно к топливу для производства минеральной ваты, используемой для тепло- и звукоизоляции.

Известен способ ваграночной плавки чугуна и оксидных материалов на антраците, включающий загрузку материалов в шахту вагранки и подачу дутья в кислородную зону, позволяющий заменить кокс на антрацит (патент RU 2335718. МПК F27B 1/00, С21С 1/08, опуб. 10.10.2008.). Основной недостаток способа плавки на антраците - низкая термическая стойкость, вследствие чего он при быстром нагреве выше 800 градусов Цельсия в вагранке и большом давлении столба металлической шихты растрескивается на мелкие куски, которые уменьшают свободное сечение вагранки и приводят к нарушению хода плавки, и даже превращаются в пыль, забивают кислородные каналы вследствие чего может произойти погасание огня и застывание расплава, что приводит к выходу из строя всей вагранки, необходимо вручную выбивать изнутри застывший расплав.

Известен способ получения минеральной ваты (М.Ф. Сухарев и др. "Производство теплоизоляционных материалов", "Высшая школа", 1981 г., стр. 32-59), включающий загрузку исходного минерального сырья - доменного шлака, в вагранку. Для повышения модуля кислотности в состав минерального сырья добавлена корректирующая добавка - раскислитель (диорит), имеющая больший, чем у исходного минерального сырья, модуль кислотности. В качестве топлива используют литейные (или доменные крупностью более 40 мм) коксы. Недостатком известного способа является то, что минеральная вата имеет небольшой модуль кислотности - не более 1,2-1,25, а также высокий расход кокса, являющимся дорогостоящим компонентом. К недостаткам известного способа можно отнести и необходимость использования специальной раскисляющей добавки, плавление и равномерное смешение которой с основным компонентом плавки - расплавом доменного шлака представляет дополнительную проблему.

Известен способ ваграночной плавки чугуна и оксидных материалов на тощих углях, включающий загрузку шихтовых материалов и топлива в топливные колоши, подачу подогретого до 450-550°С дутья, в котором в качестве топлива используют смесь 40% березовых дров и 60% тощих углей при высоте загрузки материалов в вагранку 4,0-4,5 м. (Пат. РФ №2407804, МПК С21С 1/08, С03В 5/12, опуб. 27.12.2010.). Недостатком известного способа является его высокая реакционная способность, что связано с огромной пористостью (80-87%) тощих углей, что негативно сказывается на надежность работы, так как при температурах выше 800°С идет его быстрое прогорание или разрушение, что приводит закупориванию кислородных каналов шихты.

Известен способ получения ваты минеральной, (Пат. РФ №2439006, МПК С03С 13/06, опуб. 10.01.2012.), включающий загрузку в печь-вагранку исходного минерального сырья, топлива и раскисляющей добавки, плавление минерального сырья и выработку минеральной ваты, в качестве топлива используют кокс, полученный из шихты, содержащей продукт замедленного полукоксования тяжелых нефтяных остатков. Недостатком известного способа является появление на начальной стадии розжига едкого плотного дыма с выделением липких летучих веществ и низкой механической прочностью полукоксованных нефтяных остатков, что может привести к затвердеванию жидкого расплава в шихте вследствие его остывания.

Наиболее близким к заявляемому (прототипом) является способ получения минеральной ваты по патенту РФ №2248332 (МПК С03В 37/06, С03С 13/06, опуб. 20.03.2005.), включающий загрузку в печь исходного минерального сырья и топлива, плавление минерального сырья и выработку минеральной ваты, где в качестве топлива используют смесь, состоящую из кокса, тощих углей и/или антрацитов. Недостатком известного решения низкая механическая прочность, при температурах горения выше 800°С, а также небольшой модуль кислотности конечного продукта - минеральной ваты.

Стоит задача расширения сырьевой базы топлива для получения минеральной ваты, удешевление процесса производства, повышение теплоотдачи, утилизация отходов алюминиевого производства, уменьшения выброса вредных газов в атмосферу.

Поставленная задача решается тем, что в способе получения минеральной ваты, включающем загрузку топлива, исходного минерального сырья в печь, плавление минерального сырья и выработку минеральной ваты, согласно изобретению, в качестве топлива используют огарки обожженных анодов или смесь огарков обожженных анодов с ломом угольной футеровки, или смесь огарков обожженных анодов с ломом угольной футеровки и коксом, или смесь лома угольной футеровки с коксом. Причем огарки обожженных анодов и лом угольной футеровки используют при соотношении компонентов от от 75 до 95 и от 5 до 25 мас. % соответственно. Или огарки обожженных анодов, лом угольной футеровки и кокс используют при соотношении компонентов от 45 до 90, от 5 до 30, и от 5 до 25 мас. % соответственно. Или лом угольной футеровки и кокс используют при соотношении компонентов от 5 до 50, и от 50 до 95 мас. % соответственно.

От прототипа заявляемый способ отличается тем, что в составе топлива при плавлении шихты в способе производства минеральной ваты используют огарки обожженных анодов и/или лом угольной футеровки - отходы алюминиевого производства, или в смеси между собой и с коксом.

Из уровня техники использование электродного боя в качестве добавки для вагранок известно, однако в известных технических решениях он выполняет функцию холостой колоши, то есть как насадка для пропуска кислорода. Например:

в патенте РФ №2186122 - электродный бой в количестве 15-25% используют в качестве огнеупорной насадки в газовых вагранках с огнеупорной насадкой, и используется как источник углерода для обогащения науглероживания чугуна, а не как топливо.

в патенте РФ №2186122 - электродный бой в количестве 15-25% используют в качестве огнеупорной насадки в газовых вагранках с огнеупорной насадкой, и используется как источник углерода для обогащения науглероживания чугуна, а не как топливо.

в патенте РФ №2044059 - графитовый материал в газовых вагранках используется для поддержания температуры выделяемой при сжигании газа в вагранке, то есть, как и в патенте РФ №2186122 не подразумевается использование электродного боя как самостоятельного топлива.

в патенте РФ №2044059 - графитовый материал в газовых вагранках используется для поддержания температуры выделяемой при сжигании газа в вагранке, то есть, как и в патенте РФ №2186122 не подразумевается использование электродного боя как самостоятельного топлива.

в патенте РФ2194230 - предлагает использование электродной стружки в составе подины газовой вагранки для повышения вязкости расплава, по средствам внедрения окиси алюминия через стружку и не подразумевает использования электродного боя как самостоятельное топливо.

в патенте РФ2194230 - предлагает использование электродной стружки в составе подины газовой вагранки для повышения вязкости расплава, по средствам внедрения окиси алюминия через стружку и не подразумевает использования электродного боя как самостоятельное топливо.

в патенте РФ №2243465 - предлагают использовать как огнеупорная холостая колоша для повышения содержания углерода в чугуне, и не подразумевает использования электродного боя как самостоятельное топливо.

в патенте РФ №2243465 - предлагают использовать как огнеупорная холостая колоша для повышения содержания углерода в чугуне, и не подразумевает использования электродного боя как самостоятельное топливо.

в патенте РФ №2219450 - в составе холостой огнеупорной колоши газовой вагранки используют коксовые брикеты и отходы механической обработки заготовок графитизированной продукции, спрессованных и спеченных при температуре спекания 1300-1350°С, но температура расплава минеральной ваты больше 1350°С, что в совокупности с механической нагрузкой приводит к разрушению брикетов, закупориванию воздушных каналов в вагранки и последующему затвердеванию расплава. Заявляемое изобретение лишено таких недостатков, так как не разрушается при механических нагрузках и температурах выше 1500°С.

в патенте РФ №2219450 - в составе холостой огнеупорной колоши газовой вагранки используют коксовые брикеты и отходы механической обработки заготовок графитизированной продукции, спрессованных и спеченных при температуре спекания 1300-1350°С, но температура расплава минеральной ваты больше 1350°С, что в совокупности с механической нагрузкой приводит к разрушению брикетов, закупориванию воздушных каналов в вагранки и последующему затвердеванию расплава. Заявляемое изобретение лишено таких недостатков, так как не разрушается при механических нагрузках и температурах выше 1500°С.

Таким образом, в известных способах использование лома угольной футеровки и/или огарков обожженных анодов в качестве самостоятельного топлива неизвестно, то есть из уровня техники решений, имеющих признаки, совпадающие с отличительными признаками заявленного изобретения, не выявлено, что позволяет сделать вывод о том, что заявленное изобретение соответствует условию патентоспособности «изобретательский уровень».

Аноды - расходный материал электролизеров, в которых из глинозема выплавляется алюминий. Обожженные аноды отличаются от обыкновенных меньшим расходом энергии при плавке (плавка алюминия - самый энергозатратный процесс во всей металлургии), а также своей экологичностью, значительно уменьшая выбросы в атмосферу газов и крайне вредных смолистых веществ.

Огарки обожженных анодов получаются при отработке обожженных анодов в электролизерах алюминиевых заводов и имеют следующие свойства: физическое состояние - твердое; содержание углерода от 80%; содержание серы общей от 0,5% до 3%; содержание оксида алюминия от 0,5 до 2%; содержание золы до 20%; содержание железа от 0,05 до 0,4; влажностью от 0,3 до 2,5%; содержание прочих до 8%; размерность от 100 мм.

Лом угольной футеровки алюминиевых электролизеров получается при производстве первичного алюминия, в процессе которого при электролизе криолит - глиноземной шихты угольная часть катодной футеровки приходит в негодность. При капитальном ремонте катодного узла электролизера отработанную футеровку удаляют с помощью гидромолота из катодного кожуха и заменяют на новую.

Лом угольной футеровки состоит из: натрий - от 6 до 10%; алюминий от 1 до 8%; окись алюминия от 4 до 10%; углерод от 60 до 80,1%; кремний (диоксид) - от 3 до 7%; железо (оксид) - от 0,4 до 1,5%; прочие до 20%.

Оптимальной по гранулометрическому составу топливной смеси, поступающей в вагранку, является фракция (90÷240) мм, лещадностью не ниже 2 группы по ГОСТ 8267-93 в редакции №3 от 24.04.2002 г.

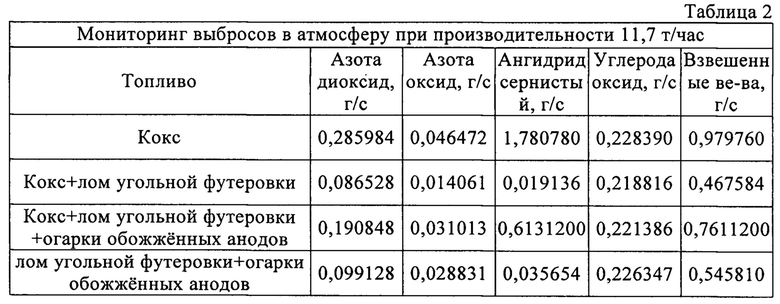

Заявляемый способ поясняется примерами, результаты которых приведены в таблицах.

Во время промышленных испытаний, для определения эффективности работы вагранки, дозировка кокса, лома угольной футеровки, огарков обожженных анодов повышалась от 5% до 100% в пропорциях с шагом 5%.

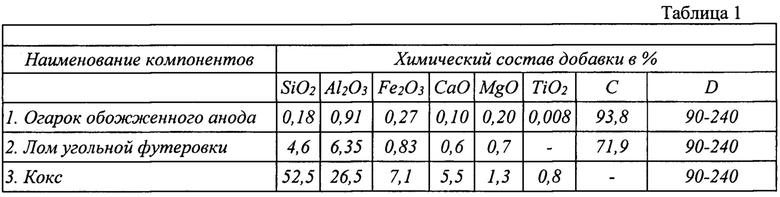

Характеристика и химический состав золы топлив и минеральных компонентов приведен в таблице 1.

В таблице 1 использованы следующие обозначения:

С - углерод, мас. %;

D - размер кусков топлива, мм.

Варианты примеров осуществления приведены ниже.

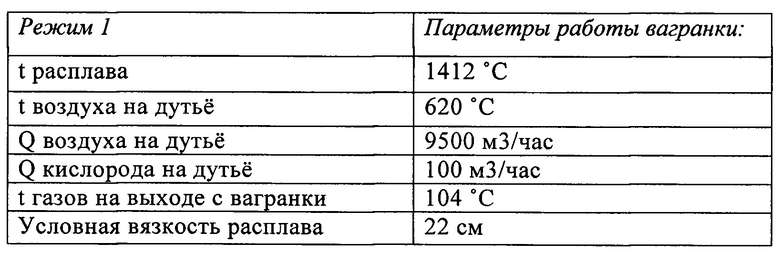

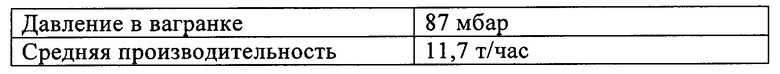

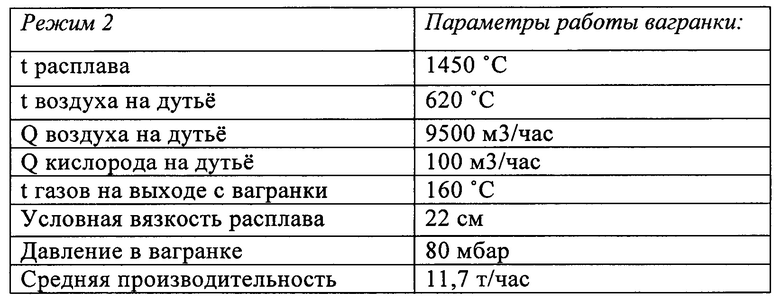

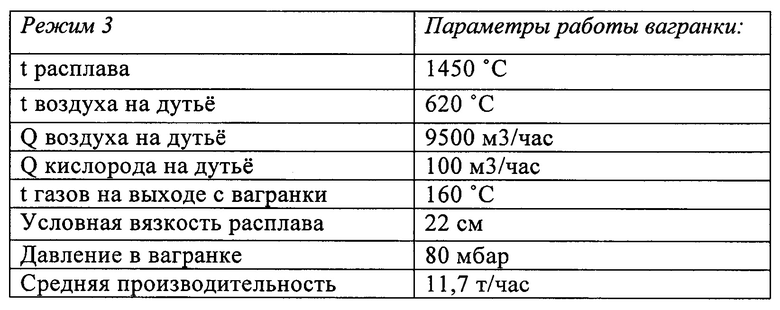

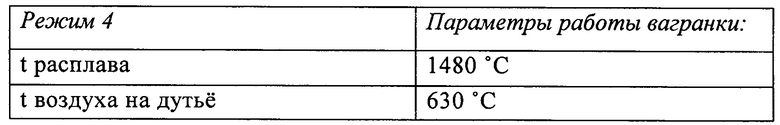

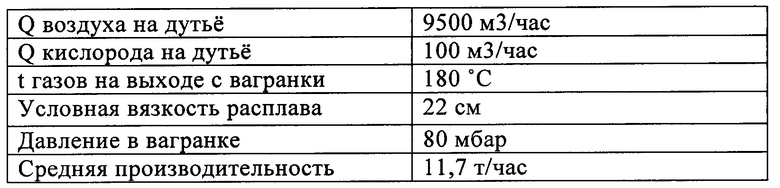

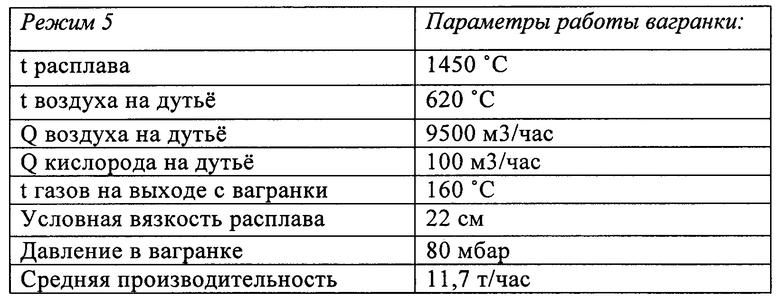

Режим 1 - существующий режим работы ваграночной печи производства минеральной ваты. В режимах 2, 3, 4, 5 приведены полученные результаты проведенных испытаний на действующих заводах, производящих минеральную вату. Замеры произведены с помощью автоматизированных комплексов, входящих в систему АСУ ТП завода.

Цель эксперимента: Снижение энергозатрат при получении тепловой энергии, за счет использования в качестве топлива отходов алюминиевого производства (лома угольной футеровки и огарков обожженных анодов) при минераловатном производстве.

Сырьем для получения минеральной ваты является габбро-диабаз, доломит, шлак.

1. Для сравнения в ходе эксперимента в существующем режиме работы, взятый за контрольный, в качестве топлива использовалось:

2. При проведении промышленного эксперимента в качестве топлива был использован состав:

При внесении лома угольной футеровки в топливную составляющую шихты увеличивается температура расплава и температура газов на выходе.

3. Режим работы 3. При проведении промышленного эксперимента в качестве топлива был использован состав:

4. При проведении промышленного эксперимента в качестве топлива были использованы

При внесении огарков обожженных анодов в топливную составляющую шихты увеличивается температура расплава и температура газов на выходе.

5. При проведении промышленного эксперимента в качестве топлива был использован состав:

Эксперимент показал, что возможно применение лома угольной футеровки и огарков обожженных анодов в минераловатном производстве. В ходе проведения эксперимента снижение производительности нет. Температура и вязкость расплава были в пределах заложенной технологической карты печи-вагранки получения минеральной ваты. Значения физико-механических показателей выпускаемой продукции соответствуют ТУ, расход топлива снизился до 23% при добавлении кокс + лом угольной футеровки + огарки, кокс + лом угольной футеровки, огарки обожженных анодов + лом угольной футеровки, огарки обожженных анодов с сохранением той же производительности.

Температура в горне не понижается. Воздух, поступающий через фурмы, взаимодействует с углеродом топлива по реакциям:

С + 0,5О2 = СО + 110964 кДж/моль;

С + O2 = CO2 + 395052 кДж/моль.

Образовавшаяся СО при наличии свободного кислорода догорает:

СО + 0,5О2 = CO2 + 248088 кДж/моль.

У поверхности кусков топлива повышается концентрация СО2 и температура газов. СО2 будет перемещаться в поток газов, где его концентрация мала. Частично СО2 взаимодействует с раскаленным углеродом топлива по реакции:

С + СО2 = 2СО - 173124 кДж/моль.

Имеется свободный кислород О2 который догорает до СО2, т.е. поток газов обогащается СО2 и обедняется кислородом. Та зона вагранки, где имеется свободный кислород, называется кислородной зоной. В конце кислородной зоны температура газов достигает максимума, усиливается процесс восстановления CO2 с поглощением тепла и с увеличением содержания СО. Зона вагранки, где увеличивается концентрация СО в ваграночных газах, называется редукционной. Таким образом, активная часть вагранки, расположенной от фурм до зоны плавления, условно может быть разделена на две зоны: кислородную, где поток газов еще содержит O2 и горение завершается в основном образованием СО2, и редукционную, где свободного кислорода практически нет, продукты горения обогащаются СО за счет восстановления СО2. Эти факторы влияют и на процессы, протекающие в печи.

Лом угольной футеровки и огарки обожженных анодов необходимы для пополнения топливной части вагранки и снижения расхода топлива, так как они очень плотные и медленно горят, поэтому выгорание топлива в вагранке происходит медленнее, но при этом имеют большую теплоотдачу, что доказано экспериментом, этим самым уменьшается выход вредных газов в атмосферу и расход кокса по причине более высокой теплоотдачи. Можно работать на 100% огарке обожженных анодов, с подачей кислорода при температуре дутья не менее 630°С.

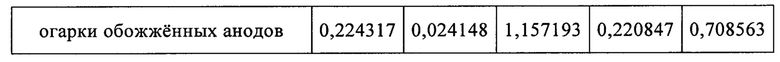

В таблице 2 приведены результаты мониторинга выбросов в атмосферу на действующих заводах, производящих минеральную вату. Замеры произведены с помощью автоматизированных комплексов, входящих в систему АСУ ТП завода.

При использовании в качестве топлива для печи-вагранки вместо кокса отходов алюминиевого производства наблюдается снижение вредных выбросов в атмосферу.

В отличие от коксовых угольных брикетов при достижении температур горения выше 1000 градусов Цельсия и внешних механических нагрузок, не происходит разрушения кусков отходов алюминиевого производства, а наоборот, идет равномерное и постепенное выгорание с поддержанием нужной температуры;

В отличие от кокса, отходы алюминиевого производства имеют более ромбовидную форму, выгорают дольше, дают большую температуру, что позволяет воздуху лучше и в больших количествах проходить через шихту, вследствие чего расплав минерального сырья идет быстрее.

Замена части кокса в топливе огарками обожженных анодов и/или ломом угольных электродов позволяет не только сэкономить на дорогостоящем литейном коксе для технологического процесса изготовления минеральной ваты, но и позволяет сократить количество добавок, используемых при составлении композиции минерального сырья, обеспечивающих необходимый модуль кислотности получаемого конечного продукта - минеральной каты, а также ликвидировать огромные полигоны отходов алюминиевого производства - огарков обожженных анодов и/или лома угольных электродов.

Заявляемое изобретение позволяет решить задачу расширения сырьевой базы топлива для получения минеральной ваты, удешевления процесса производства, повышения теплоотдачи, утилизации отходов алюминиевого производства, уменьшения выброса вредных газов в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ НА ТОЩИХ УГЛЯХ | 2009 |

|

RU2407804C2 |

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ ЧУГУНА И ОКСИДНЫХ МАТЕРИАЛОВ НА АНТРАЦИТЕ | 2006 |

|

RU2335718C2 |

| КОКСОГАЗОВАЯ ВАГРАНКА | 1997 |

|

RU2109236C1 |

| Плазменный способ получения минеральной ваты из золошлаковых отходов мусоросжигательных заводов и установка для его осуществления | 2020 |

|

RU2764506C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАТЫ МИНЕРАЛЬНОЙ | 2010 |

|

RU2439006C1 |

| Способ ваграночной плавки при получении расплавов для изготовления минеральной ваты | 1980 |

|

SU990692A1 |

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ ЧУГУНА И ОКСИДНЫХ МАТЕРИАЛОВ НА АНТРАЦИТЕ | 2007 |

|

RU2350659C1 |

| СПОСОБ ПЛАВКИ ЧУГУНА В ГАЗОВОЙ ВАГРАНКЕ | 2009 |

|

RU2412413C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ ИЗ МИНЕРАЛЬНЫХ ВОЛОКОН И ЗАСЫПКА ДЛЯ ПЛАВИЛЬНОГО АГРЕГАТА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО РАСПЛАВА | 2004 |

|

RU2365542C2 |

| ХОЛОСТАЯ ОГНЕУПОРНАЯ КОЛОША ГАЗОВОЙ ВАГРАНКИ ДЛЯ МИНЕРАЛОВАТНОГО ПРОИЗВОДСТВА | 1993 |

|

RU2044059C1 |

Изобретение относится к способу получения минеральной ваты. Техническим результатом является расширение сырьевой базы топлива для получения минеральной ваты, повышение теплоотдачи, утилизация отходов алюминиевого производства, уменьшение выбросов вредных газов в атмосферу. Способ получения минеральной ваты включает загрузку топлива, исходного минерального сырья в печь, плавление минерального сырья и выработку минеральной ваты. В качестве топлива по первой альтернативе используют смесь огарков обожженных анодов с ломом угольной футеровки при следующем соотношении компонентов: 75-95 мас.% огарков обожженных анодов, 5-25 мас.% лома угольной футеровки. По второй альтернативе в качестве топлива используют смесь огарков обожженных анодов с ломом угольной футеровки и коксом при следующем соотношении компонентов: 45-90 мас.% огарков обожженных анодов, 5-30 мас.% лома угольной футеровки, 5-25 мас.% кокса. 2 табл., 5 пр.

Способ получения минеральной ваты, включающий загрузку топлива, исходного минерального сырья в печь, плавление минерального сырья и выработку минеральной ваты, отличающийся тем, что в качестве топлива используют смесь огарков обожженных анодов с ломом угольной футеровки при следующем соотношении компонентов, мас.%:

или смесь огарков обожженных анодов с ломом угольной футеровки и коксом при следующем соотношении компонентов, мас.%:

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ ИЗ МИНЕРАЛЬНЫХ ВОЛОКОН И ЗАСЫПКА ДЛЯ ПЛАВИЛЬНОГО АГРЕГАТА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО РАСПЛАВА | 2004 |

|

RU2365542C2 |

| Устройство для управления электроприводом | 1984 |

|

SU1241395A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ | 2003 |

|

RU2248332C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАТЫ МИНЕРАЛЬНОЙ | 2010 |

|

RU2439006C1 |

| ПЛАЗМЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2533565C1 |

| US 4822388 A1, 18.04.1989. | |||

Авторы

Даты

2019-03-04—Публикация

2017-07-27—Подача