Изобретение относится к области обжига мелкозернистых материалов, в частности, к печам псевдоожиженного слоя.

Известна печь для обжига мелкозернистого материала в псевдоожиженном слое, содержащая камеру подогрева, снабженную питателем и соединенную с санитарным циклоном, камеру обжига, имеющую топливные горелки и переточное устройство внутри цилиндрической полости, от которой установлен горячий циклон, и камеру охлаждения, снабженную воздуховодом. Камеры охлаждения, обжига и подогрева оборудованы газораспределительными решетками (Авт. св. СССР №469037, МПК F27В 15/10).

Недостатками известного устройства являются неравномерный обжиг материала вследствие неупорядоченного его движения в кольцевой камере обжига и значительное гидравлическое сопротивление печи.

Известна печь для обжига мелкозернистого материала в псевдоожиженном слое, содержащая камеру подогрева с газораспределительной решеткой, снабженную питателем и соединенную с санитарным циклоном, камеру обжига с газораспределительной решеткой, имеющую топливные горелки и переточное устройство внутри цилиндрической полости, от которой установлен горячий циклон, камеру охлаждения с газораспределительной решеткой, снабженную воздуховодом, при этом кольцевая газораспределительная решетка камеры обжига выполнена с тонкими профильными лопатками и направляющей перегородкой, отделяющей зону поступления материала от зоны его выгрузки (патент РФ №1145228, МПК F27В 15/10 - прототип).

Указанная печь работает следующим образом.

Обжигаемый материал через питатель поступает в камеру подогрева, откуда после подогрева и подсушки проходит через переточное устройство в камеру обжига в зону поступления материала, где псевдоожижается, и начинает перемещаться вдоль кольцевой решетки с тонкими профильными лопатками за счет подачи из камеры охлаждения воздуха, имеющего как вертикальную, так и горизонтальную составляющие скорости. Топливно-воздушная смесь подается в камеру обжига через горелки и сжигается в псевдоожиженном слое обжигаемого материала, который перемещается вдоль решетки по всему кольцевому сечению до направляющей перегородки выгрузки. Так как ввод и вывод обжигаемого материала разнесены, то его частицы имеют одинаковое время пребывания в камере и подвергаются обжигу, последовательно пересекая зоны действия горелок. Выгрузка мелкозернистого материала производится не только из-за свойства текучести псевдоожиженного слоя, но и вынужденно под действием наклонных струй газов, обеспечивающих направленное перемещение частиц. Такое решение позволяет производить обжиг и при достаточно тонких псевдоожиженных слоях, что также повышает качество тепловой обработки материала и уменьшает гидравлическое сопротивление печи.

Недостатками известного устройства являются неравномерный обжиг материала вследствие неупорядоченного его движения в кольцевой камере обжига и значительное гидравлическое сопротивление печи.

Задачей изобретения является устранение указанных недостатков и создание печи, конструкция которой позволяет обеспечить требуемую неравномерность обжига дисперсных материалов при одновременном повышении производительности печи и улучшении условий сжигания топлива.

Решение указанной задачи достигается тем, что в предложенной печи для обжига мелкозернистого материала в псевдоожиженном слое, содержащей камеру подогрева с газораспределительной решеткой, снабженную питателем и соединенную с санитарным циклоном, камеру обжига с газораспределительной решеткой, имеющую топливные горелки и переточное устройство внутри цилиндрической полости, от которой установлен горячий циклон, камеру охлаждения с газораспределительной решеткой, снабженную воздуховодом, при этом кольцевая газораспределительная решетка камеры обжига выполнена с тонкими профильными лопатками и направляющей перегородкой, отделяющей зону поступления материала от зоны его выгрузки, согласно изобретению топливные горелки располагают на разной высоте с равномерным чередованием высот в пределах толщины слоя псевдоожиженного материала, при этом их оси направляют под разными углами к продольной оси печи.

В варианте исполнения топливные горелки выполнены с тангенциальным вводом, по крайней мере, одного из компонентов топлива.

В варианте исполнения максимальный диаметр факела распыла указанных топливных горелок примерно равен толщине слоя псевдоожиженного материала, а его длина составляет величину, примерно равную ширине слоя псевдоожиженного материала.

Максимальный диаметр факела распыла указанных топливных горелок выбран примерно равным толщине слоя псевдоожиженного материала исходя из того, что при его уменьшении часть потока псевдоожиженного материала не будет перемешиваться по толщине слоя, а при увеличении - происходит ухудшение массово-габаритных характеристик горелки.

Длина факела распыла указанных топливных горелок выбрана примерно равной ширине слоя псевдоожиженного материала исходя из того, что при ее уменьшении часть потока псевдоожиженного материала не будет перемешиваться в радиальном направлении, а при увеличении - происходит ухудшение массово-габаритных характеристик горелки.

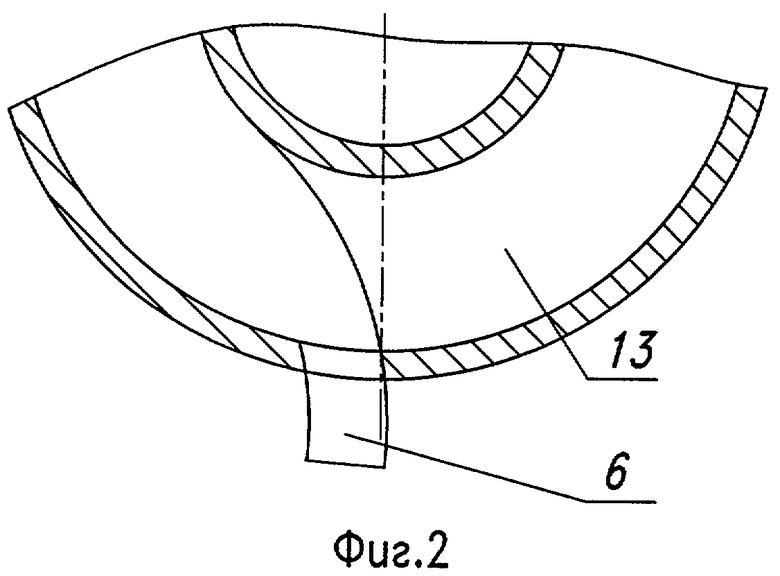

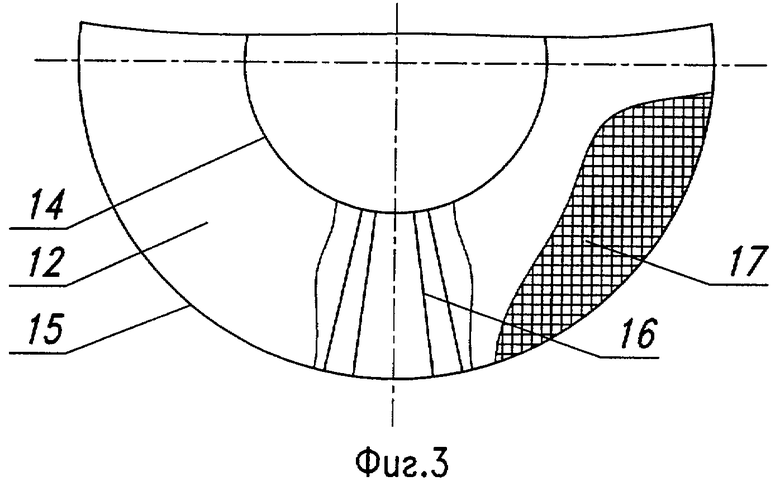

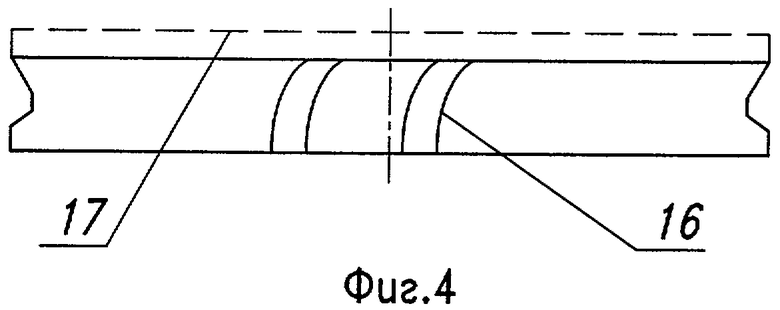

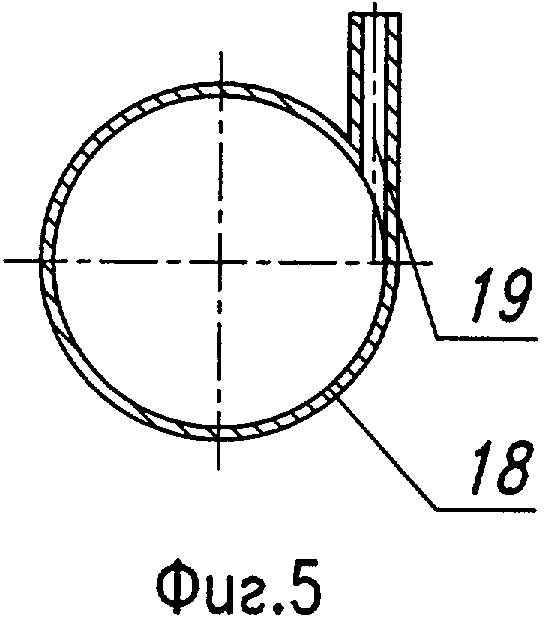

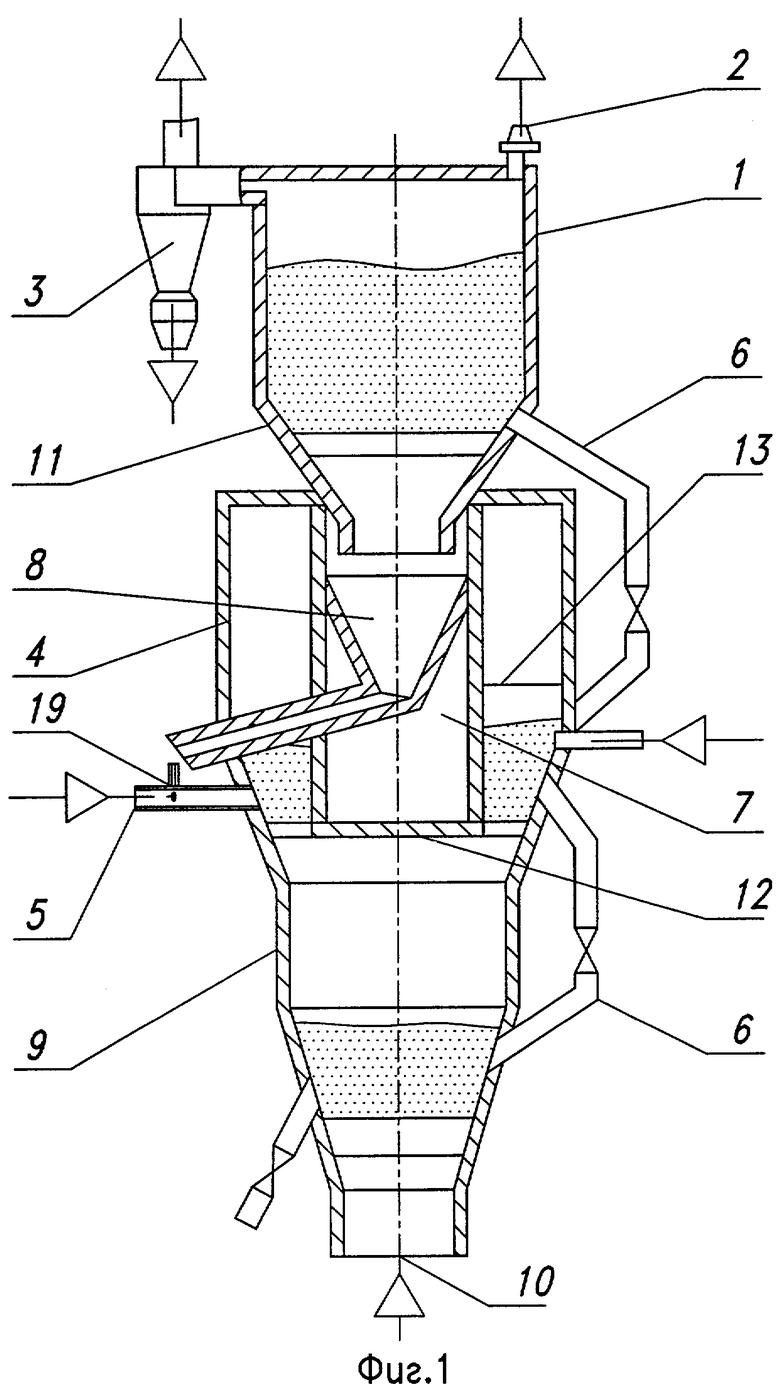

Сущность изобретения иллюстрируется чертежами, где на фиг.1 изображен общий вид печи; на фиг.2 - поперечный разрез перегородки; на фиг.3 - вид сверху кольцевой решетки; на фиг.4 - вид сбоку кольцевой решетки, на фиг.5 - общий вид горелки.

Печь содержит камеру подогрева 1, снабженную питателем 2 и соединенную с санитарным циклоном 3, камеру обжига 4, имеющую топливные горелки 5 и переточное устройство 6, внутри цилиндрической полости 7 которой установлен горячий циклон 8, камеру охлаждения 9, снабженную воздуховодом 10. Камеры подогрева 1 и охлаждения 9 оборудованы газораспределительными решетками 11. Камера обжига 4 оборудована кольцевой решеткой 12 с тонкими профильными лопатками и направляющей перегородкой 13. Кольцевая профильная решетка 12 содержит внутренний 14 и наружный 15 бандажные ободы, расположенные между ними профильные лопатки 16. Для исключения провалов материала решетка покрыта сверху металлической термостойкой сеткой 17. В топливной горелке 5 один из компонентов топлива, например газ, подается в камеру смешения 18 горелки через тангенциальный ввод 19.

Предложенная печь работает следующим образом.

Обжигаемый материал через питатель 2 поступает в камеру подогрева 1, откуда после подогрева и подсушки проходит через переточное устройство 6 в камеру обжига 4 (в зону поступления материала), где псевдоожижается, и начинает перемещаться вдоль кольцевой решетки с тонкими профильными лопатками за счет подачи из камеры охлаждения 9 воздуха, имеющего как вертикальную, так и горизонтальную составляющие скорости.

Топливно-воздушная смесь подается в камеру обжига 4 через горелки 5 и сжигается в псевдоожиженном слое обжигаемого материала, который перемещается вдоль решетки по всему кольцевому сечению до направляющей перегородки 13 (до зоны выгрузки). За счет того что горелки расположены на разной высоте, а их оси направлены под разными углами к продольной оси печи, происходит дополнительное интенсивное перемещение частиц обжигаемого дисперсного материала по толщине слоя, что приводит к улучшению условий обжига частиц и снижению неравномерности обжига

В варианте исполнения горючее подается в камеру смешения 18 горелки 5 через тангенциальный ввод 19, закручивается в указанной камере и поступает в камеру обжига в слой псевдоожиженного обжигаемого материала в виде вращающегося конуса. Вращающийся конус горючего горелки захватывает частицы обжигаемого материала, находящиеся в слое псевдоожиженого материала, сообщает им вертикальную, горизонтальную составляющие скорости и центростремительное ускорение, что приводит к интенсификации движения частиц обжигаемого материала внутри слоя и, следовательно, их более равномерному обжигу. Кроме этого, применение тангенциального ввода одного из компонентов топлива позволит значительно уменьшить длину факела пламени горелки и повысить экономичность работы горелки, что, в свою очередь, даст возможность уменьшить радиальные размеры печи.

Так как ввод и вывод обжигаемого материала разнесены, то его частицы имеют одинаковое время пребывания в камере 4 и подвергаются равномерному обжигу, последовательно пересекая зоны действия горелок. Выгрузка мелкозернистого материала производится не только из-за свойства текучести псевдоожиженного слоя, но и вынужденно под действием наклонных струй газов, обеспечивающих направленное перемещение частиц, что повышает производительность печи, т.е. количество обжигаемого материала в единицу времени. Это позволяет производить обжиг и при достаточно тонких псевдоожиженных слоях, что также повышает качество тепловой обработки материала и уменьшает гидравлическое сопротивление печи, так как кроме возможности работы печи на тонких слоях профильная газораспределительная решетка 12 имеет большое живое сечение, а следовательно, и малое гидравлическое сопротивление.

Производительность печи может регулироваться за счет изменения скорости дутья.

Радиальные плоские струи воздуха, выходящего из кольцевой решетки с тонкими профильными лопатками под углом относительно горизонтальной ее плоскости, обеспечивают кроме перемещения мелкого зернистого материала и более качественное сжигание топливно-воздушной смеси за счет удлинения траектории движения частиц топлива в зоне его горения.

Затем через переточное устройство 6 обожженный материал поступает в камеру охлаждения 9 и после частичного охлаждения удаляется из печи. В камеру охлаждения 9 по воздуховоду 10 подается воздух, который, псевдоожижая охлаждаемый материал, отбирает часть его тепла и в нагретом состоянии противотоком по отношению твердого материала поступает через кольцевую решетку 12 в камеру обжига 4, приобретая при обтекании профильных лопаток 16 как горизонтальные, так и вертикальные составляющие своей скорости.

Образующиеся дымовые газы с пылью поступают в горячий циклон 8 и, частично освобождаясь в нем от пыли, подаются через газораспределительную решетку 11 в камеру подогрева 1, где подогревают поступающий на обжиг материал. Запыленные дымовые газы из камеры подогрева 1 выходят в санитарный циклон 3 и после частичной очистки направляются в систему тонкой очистки (не показана) или выбрасываются в атмосферу, если достигнуты соответствующие санитарные нормы по степени очистки дымовых газов. Пыль из циклонов 8 и 3 выводится из системы или направляется на дообжиг в камеру обжига 4 в зависимости от технологических особенностей обжига конкретных материалов.

Использование изобретения позволит уменьшить неравномерность обжига материала, повысить производительность печи и улучшить качество обжига мелкозернистого материала за счет направленного перемещения частиц псевдоожиженного слоя во всех направлениях по всему кольцевому сечению камеры обжига и исключения повторного его обжига.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2010 |

|

RU2488055C2 |

| СПОСОБ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА | 2010 |

|

RU2483262C2 |

| СПОСОБ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА | 2010 |

|

RU2488053C2 |

| СПОСОБ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА | 2010 |

|

RU2483263C2 |

| ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2010 |

|

RU2488054C2 |

| ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2010 |

|

RU2497057C2 |

| ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2010 |

|

RU2488761C2 |

| СПОСОБ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА | 2010 |

|

RU2488052C2 |

| ПЕЧЬ ДЛЯ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2010 |

|

RU2487307C2 |

| СПОСОБ ОБЖИГА МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА | 2010 |

|

RU2488760C2 |

Изобретение относится к области обжига мелкозернистых материалов в печах с псевдоожиженным слоем. Для повышения равномерности обжига печь, содержащая камеру подогрева с газораспределительной решеткой, снабженную питателем и соединенную с санитарным циклоном, камеру обжига с газораспределительной решеткой, имеющую топливные горелки и переточное устройство внутри цилиндрической полости, от которой установлен горячий циклон, камеру охлаждения с газораспределительной решеткой, снабженную воздуховодом, выполнена с топливными горелками, расположенными на разной высоте в пределах толщины слоя псевдоожиженного материала, оси которых направлены под разными углами к продольной оси печи, при этом топливные горелки могут быть выполнены с тангенциальным вводом, по крайней мере, одного из компонентов топлива, причем максимальный диаметр факела распыла указанных топливных горелок соответствует толщине слоя псевдоожиженного материала, а его длина - ширине слоя псевдоожиженного материала. 2 з.п. ф-лы, 5 ил.

1. Печь для обжига мелкозернистого материала в псевдоожиженном слое, содержащая камеру подогрева с газораспределительной решеткой, снабженную питателем и соединенную с санитарным циклоном, камеру обжига с кольцевой газораспределительной решеткой, имеющую топливные горелки и переточное устройство внутри цилиндрической полости, от которой установлен горячий циклон, камеру охлаждения с газораспределительной решеткой, снабженную воздуховодом, при этом кольцевая газораспределительная решетка камеры обжига выполнена с тонкими профильными лопатками и направляющей перегородкой, отделяющей зону поступления материала от зоны его выгрузки, отличающаяся тем, что топливные горелки расположены на разной высоте в пределах толщины слоя псевдоожиженного материала, при этом их оси направлены под разными углами к продольной оси печи.

2. Печь для обжига мелкозернистого материала по п.1, отличающаяся тем, что топливные горелки выполнены с тангенциальным вводом, по крайней мере, одного из компонентов топлива.

3. Печь для обжига мелкозернистого материала по одному из пп.1 и 2, отличающаяся тем, что максимальный диаметр факела распыла указанных топливных горелок примерно равен толщине слоя псевдоожиженного материала, а его длина составляет величину, примерно равную ширине слоя псевдоожиженного материала.

| Печь для обжига мелкозернистого материала в псевдоожиженном слое | 1983 |

|

SU1145228A2 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Печь для обжига мелкозернистого материала в псевдоожиженном слое | 1971 |

|

SU469037A1 |

| Печь кипящего слоя | 1978 |

|

SU750240A1 |

| Способ сушки дисперсных и пористых материалов | 1986 |

|

SU1423875A1 |

Авторы

Даты

2013-05-27—Публикация

2010-03-29—Подача