Предшествующий уровень техники

В известных корпусах для электрического оборудования устанавливаются электромеханические, электрические и электронные модули. В боковых стенках корпуса могут встраиваться соединительные провода, которые способствуют повышению прочности корпуса, образующего взрывонепроницаемую оболочку. При этом известно, что подобные корпуса способны выдержать лишь относительно небольшое давление взрыва.

Сущность изобретения

Задачей изобретения является разработка корпуса, выдерживающего более высокое давление взрыва при сохранении простоты изготовления и конструкции.

Решение указанной задачи по разработке корпуса достигается за счет реализации признаков в соответствии с пунктом 1 формулы изобретения.

Согласно изобретению, корпус предназначен для выдерживания высокого давления взрыва, что обеспечивается тем, что армирование боковых стенок достигает крышки корпуса. Таким образом, гарантируется, что стенки и крышка корпуса при давлении взрыва не расширяются и не деформируются, а также не разрушаются. Благодаря этой особенности корпус согласно изобретению может иметь большие размеры, поскольку вследствие армирования взрывонепроницаемость корпуса увеличивается.

Предпочтительно армирование по всей поверхности крышки. Благодаря этому обеспечивается оптимально высокая взрывонепроницаемость корпуса согласно изобретению.

Максимальная простота конструкции и процесса изготовления армирующего элемента обеспечиваются, если он образован деталью, изготавливаемой методом глубокой вытяжки. Изготовление армирующего элемента из листового материала методом глубокой вытяжки несложно и не требует больших затрат.

Предпочтительно, чтобы армирующий элемент имел форму стакана, таким образом гарантируется, что боковые стенки и крышка будут иметь армирование по всей поверхности. Корпус, изготовленный подобным образом, может иметь соответствующие большие размеры.

Деталь, изготавливаемая методом глубокой вытяжки, может быть образована из перфорированного листа. Благодаря этому обеспечивается сплошное и прочное соединение между армирующим элементом и корпусом. Как правило, корпус изготавливается из пластика, который заполняет отверстия перфорированного листа и, таким образом, обеспечивается соединение с геометрическим замыканием между материалом корпуса и армирующим элементом.

Допускается также, что деталь, изготовленная методом глубокой вытяжки, имеет замкнутые стенки. В этом случае армирующий элемент обеспечивает особенно высокую взрывонепроницаемость корпуса.

В случае, если армирующий элемент частично используется в качестве токопроводящего элемента, он может служить для подвода тока.

В этом случае предпочтительно, чтобы армирующий элемент состоял из отдельных токопроводящих элементов, которые удерживаются как минимум одним элементом крепления. Благодаря использованию отдельных токопроводящих элементов возможно организовать направленную подачу тока/напряжения к определенным модулям внутри корпуса. Элемент крепления обеспечивает соединение данных элементов. При этом предпочтительно, чтобы токопроводящие элементы образовывали с элементом крепления одну деталь. В этом случае деталь просто укладывают в пресс-форму для литья под давлением и заливают полимерным материалом, образующим стенки корпуса.

Для того чтобы изготовленный таким образом армирующий элемент обеспечивал высокую взрывонепроницаемость, предпочтительно, чтобы элемент крепления изготавливался из материала, прочного на разрыв, например пластика, армированного углеволокном или стекловолокном, имеющего соответствующие изоляционные свойства.

Целесообразно установить на токопроводящих элементах армирующего элемента электрические разъемы. Это могут быть, например, хомутовые или пружинные зажимы.

Предпочтительно устанавливать данные разъемы на свободных концах токопроводящих элементов, выступающих из крышки корпуса.

Для надежной изоляции электрических разъемов предпочтительно располагать их в изоляторах.

Изолятор предпочтительно размещать на крышке, крепление - резьбовое, с защелкой, на клею или иным способом.

Некоторые токопроводящие элементы могут выступать над кромкой стенок корпуса, это обеспечивает возможность подключения проводки расположенных выше элементов.

В крышке корпуса может быть предусмотрено как минимум одно отверстие с соответствующим уплотнением, через которое наружу может выводиться провод или аналогичный элемент.

Предпочтительно, чтобы указанное отверстие в корпусе ограничивалось выступами, выступающими из крышки. Отверстие в корпусе может иметь зазор для установки толкателя или управляющего штока, с учетом защиты от взрыва.

В выступы также может встраиваться армирующий элемент, существенно повышающий механическую прочность на данном участке.

Предпочтительно, чтобы данный армирующий элемент выполнялся заодно с корпусом, во избежание необходимости изготовления двух разных армирующих элементов.

Корпус в соответствии с изобретением может закрываться дном. Также возможен вариант, когда корпус состоит из детали корпуса и станины, в которую помещена деталь корпуса.

Предпочтительно, чтобы станина имела дно и боковые стенки.

Целесообразно предусмотреть армирование как минимум боковых стенок станины, чтобы обеспечить станине высокую прочность на сжатие.

Предпочтительно, чтобы и как минимум часть дна станины имела армирование.

Предпочтительно, чтобы армирование дна являлось частью армирования боковых стенок станины. Благодаря этому для станины потребуется только один армирующий элемент, что упрощает процесс ее изготовления.

Предпочтительно, чтобы в установленном состоянии армирующий элемент станины перекрывал армирующий элемент детали корпуса. Этим обеспечивается сплошное армирование корпуса и достигается повышенная прочность на сжатие.

Предпочтительно, чтобы деталь корпуса наружной стороной своей боковой стенки плотно крепилась к внутренней стороне боковой стенки станины, например, клеем или с помощью сварки. Это обеспечивает долговечное, надежное и герметичное соединение детали корпуса и станины.

Предпочтительно, чтобы сторона детали корпуса, прилегающая к станине, покрывалась заливочным компаундом. Это обеспечивает простоту установки необходимых модулей в деталь корпуса. Затем деталь корпуса покрывается заливочным компаундом на основе литьевой смолы, например полиуретановой или эпоксидной смолы.

Также возможно внесение заливочного компаунда в пространство, образовавшееся между боковыми стенками детали корпуса и боковыми стенками станины. При этом на саму деталь корпуса заливочный компаунд не наносят. Благодаря этому достигается увеличение внутреннего объема детали корпуса, что при одинаковом монтажном размере корпуса обеспечивает больший монтажный объем для размещаемого оборудования.

Прочие признаки изобретения приведены в остальных пунктах формулы изобретения, описании и чертежах.

Перечень фигур чертежей и иных материалов

Более подробно изобретение описывается на примере ряда вариантов исполнения, представленных на чертежах. На изображениях показаны:

Фиг.1 - Первый вариант исполнения корпуса согласно изобретению на перспективном изображении и сечении детали;

Фиг.2 - Второй вариант исполнения корпуса согласно изобретению, с частично токопроводящим армирующим элементом, на изображении в соответствии с фиг.1;

Фиг.3 - Деталь корпуса в соответствии с фиг.2;

Фиг.4 - Увеличенное изображение участка соединения рамки и боковых стенок исполнения корпуса согласно изобретению в альтернативном варианте исполнения;

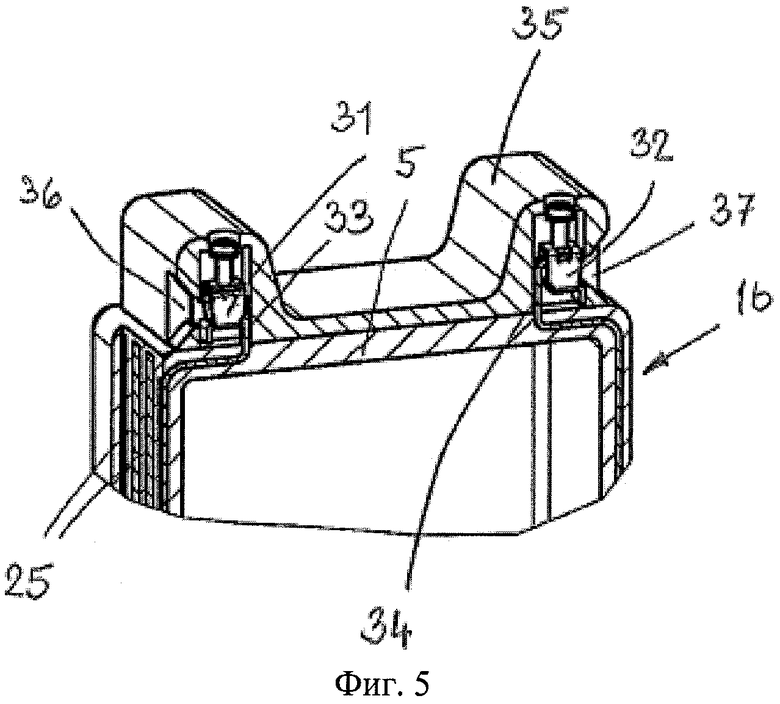

Фиг.5 - Увеличенное изображение детали корпуса согласно изобретению в другом варианте исполнения, в котором вместо монтажной платы установлены соединительные зажимы;

Фиг.6 - Сечение детали корпуса согласно изобретению в другом варианте исполнения, в котором предусмотрены провода;

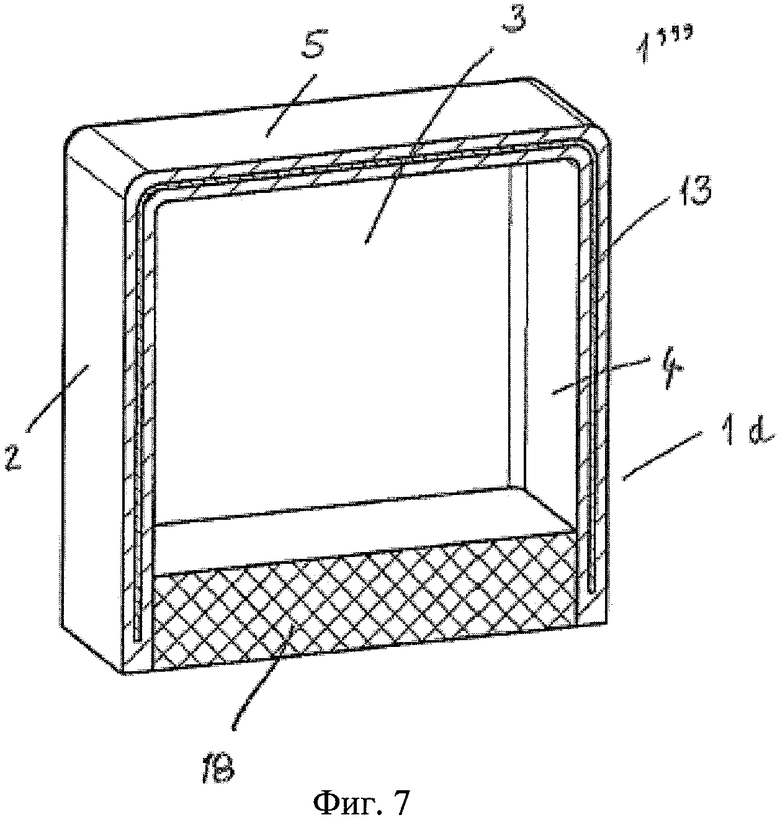

Фиг.7 - Альтернативный вариант исполнения корпуса согласно изобретению, на изображении в соответствии с фиг.1;

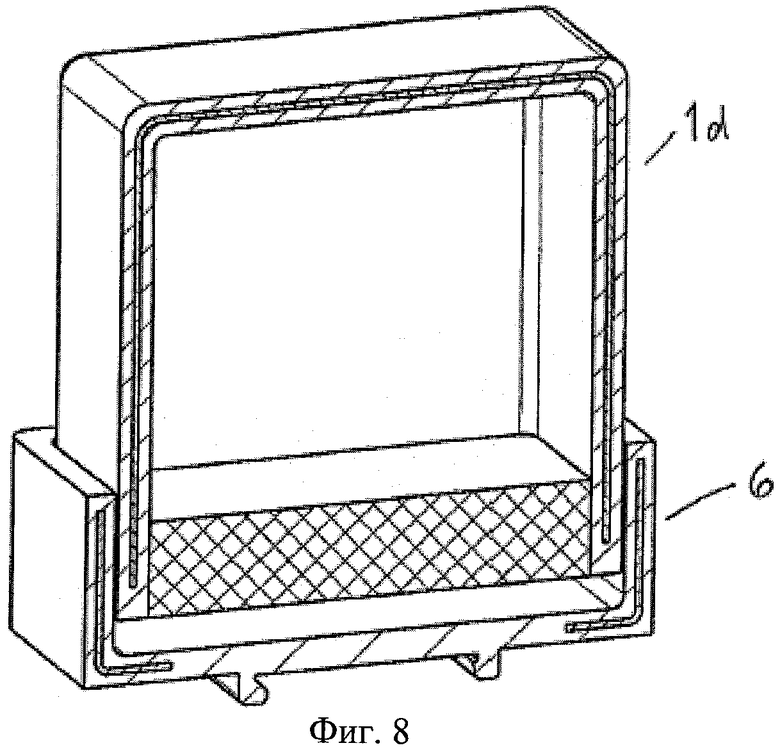

Фиг.8 - Альтернативный вариант исполнения корпуса согласно изобретению, на изображении в соответствии с фиг.1;

Фиг.9 - Сечение отверстия в корпусе согласно изобретению с классом защиты Ex-d.

Сведения, подтверждающие возможность осуществления изобретения

Корпус 1 в соответствии с фиг.1 применяется как взрывозащищенный корпус, имеющий высокую прочность на сжатие при большом внутреннем объеме.

Корпус 1 в соответствии с фиг.1 состоит из детали корпуса 1а с боковыми стенками 2-4, соединяющимися крышкой 5. Боковые стенки 2-4 и крышка 5 изготавливаются как одно целое из пластика. На фиг.1 не показана одна боковая стенка корпуса 1, имеющего квадратную форму. Боковые стенки 2-4 имеют одинаковую длину и своими свободными концами входят в станину 6, имеющую форму стакана. Боковые стенки могут также иметь разную длину. Станина 6 изготовлена из пластика в виде цельной детали, состоит из дна 7, переходящего в вертикальные боковые стенки 8-10, имеющие одинаковую высоту. Боковые стенки станины могут также иметь разную высоту. Боковые стенки 2-4 своими наружными сторонами прилегают к внутренним сторонам боковых стенок 8-10 и герметично соединяются с ними. Свободные концы боковых стенок 2-4 могут располагаться на расстоянии от дна 7 станины 6. На примере варианта исполнения боковые стенки 8-10 распространяются менее чем на половину высоты боковых стенок 2-4. В зависимости от особенностей применения корпуса боковые стенки 8-10 могут иметь другую высоту.

На нижней стороне дна 7 расположены основания, фиксирующие ребра (фиксаторы) 11, 12, расположенные параллельно, предпочтительно, чтобы они распространялись по всей ширине дна 7. Предпочтительно, чтобы основания фиксаторов 11, 12 выполнялись как одно целое с дном 7. С их помощью корпус определенным образом крепится к несущей рейке.

В детали корпуса 1а предусмотрен армирующий элемент 13, благодаря которому корпус 1 приобретает необходимую прочность на сжатие. Армирующий элемент 13 представляет собой стакан, дно 14 которого находится в крышке 5, а боковые стенки 15, 16 - в боковых стенках 2-4 корпуса 1. Армирующий элемент 13 изготовлен из металла и полностью находится внутри корпуса 1.

На примере варианта исполнения боковые стенки 15, 16, а также дно 14 образующего стакан армирующего элемента 13 имеют отверстия 17, которые могут иметь различную форму. Отверстия 17 способствуют снижению массы армирующего элемента 13. Кроме того, благодаря им армирующий элемент более надежно крепится в детали корпуса 1а, поскольку пластик, из которого изготавливается деталь корпуса 1а, заполняет отверстия 17. В качестве материала детали корпуса 1а рассматривается, например, полиамид или поликарбонат.

На представленном примере варианта исполнения армирующий элемент изготовлен методом глубокой вытяжки и имеет форму стакана. В качестве армирующего элемента может также применяться, например, проволочная сетка, заключенная, как и деталь, изготовленная из листового материала методом глубокой вытяжки, в материал детали корпуса 1а.

При изготовлении детали корпуса 1а армирующий элемент 13 укладывается в пресс-форму для литья под давлением и заливается полимерным материалом. По завершении процесса изготовления деталь корпуса 1а в нижней стороне открыта, благодаря этому обеспечивается простота монтажа электрических/электронных модулей, устанавливаемых в деталь корпуса 1а. После монтажа данных деталей дно детали корпуса 1а покрывается заливочным компаундом 18. Заливочный компаунд может состоять из литьевой смолы, например полиуретановой или эпоксидной смолы. Вместо литьевой смолы для герметичной заделки детали корпуса может применяться любой предназначенный для этого материал.

Для станины 6 также предусмотрен армирующий элемент 19, встроенный в дне 7 и боковых стенках 8-10. Армирующий элемент 19 имеет боковые стенки 20, 21, встраиваемые в боковые стенки 8-10 станины 6. На нижней стороне боковые стенки 20, 21 изгибаются под прямым углом, образуя охватывающую часть 22 станины, которая встроена в дно 7 станины 6.

Предпочтительно, чтобы армирующий элемент также изготавливался из листового материала методом глубокой вытяжки и, как и армирующий элемент 13, имел отверстия. Кроме того, армирующий элемент 19 может состоять, например, из проволочной сетки, изогнутой соответствующим образом.

Станина 6 устанавливается на деталь корпуса 1а в случае, если она покрывается заливочным компаундом. Станина 6 может соединяться с деталью корпуса 1а различными способами, например с помощью клеевого соединения, сварки, защелок, резьбового соединения и т.п. Возможно также и узловое (стыковочное) соединение, при котором деталь корпуса 1 и станина 6 соединяются путем кинематического замыкания. На представленном примере варианта исполнения между боковыми стенками 8-10 станины 6 и боковыми стенками 2-4 детали корпуса 1 нанесен слой клея 23, прочно и герметично соединяющий обе детали.

Деталь корпуса 1а в данном примере варианта исполнения имеет квадратную форму. Однако эта деталь может иметь и иную форму, например цилиндрическую.

Вариант исполнения в соответствии с фиг.2 отличается от предыдущего варианта исполнения прежде всего тем, что армирующий элемент 13' одновременно служит для подвода тока. В детали корпуса 1b корпуса 1' установлена монтажная плата 24, расположенная, например, с небольшим расстоянием под крышкой 5 детали корпуса 1b.

Армирующий элемент 13 состоит из нескольких токопроводящих деталей 25, образованных, например, шинами и расположенных на расстоянии друг от друга. Токопроводящие детали могут быть изготовлены, например, из электролитной меди, из соответствующих сплавов, таких как медные деформируемые сплавы, латунные сплавы и им подобных. Предпочтительно, чтобы токопроводящие детали 25 имели поверхностную защиту. Для этого может применяться покрытие оловом или никелем. Токопроводящие части 25 встраиваются в боковые стенки 2-4 детали корпуса 1b. Токопроводящие детали 25 соединяются с помощью как минимум одного элемента крепления 26, предпочтительно в виде ленты, изготовленного из высокопрочного пластика. Элемент крепления 26 расположен примерно на половине длины токопроводящих деталей 25 и охватывает их. Элемент крепления 26 может соединяться с токопроводящими деталями 25 любым подходящим способом. Элемент крепления 26 может изготавливаться, например, из пластика, армированного углеволокном или стекловолокном. Токопроводящие детали 25 и элемент крепления 26 образуют единую деталь, которая затем укладывается в пресс-форму для литья под давлением и заливается полимерным материалом для образования детали корпуса 1b.

Как и в предыдущем варианте исполнения, деталь корпуса 1b после монтажа электронных/электрических модулей покрывается заливочным компаундом 18.

В отличие от описанного выше варианта исполнения, армирующий элемент 13' выступает вниз относительно боковых стенок 2-4 детали корпуса 1b. Нижние концы токопроводящих частей 25 входят в станину 6, конструкция которой аналогична станине, описанной в предыдущем варианте исполнения. В станине 6 установлена монтажная плата 27, которая может соединяться с отдельными или со всеми токопроводящими деталями 25, в зависимости от внутреннего устройства корпуса 1b.

Токопроводящие части 25 надежно изолированы друг от друга с помощью элемента крепления 26, изготовленного из изолирующего материала. На токопроводящие детали 25 могут подаваться различные потенциалы, в свою очередь, контакт может обеспечиваться различными способами. Контакт может обеспечиваться, например, клеммным соединением, монтажной платой, паяным соединением с соединением жил или иным способом. Подобная конструкция корпуса 1b обеспечивает, таким образом, различные варианты, поэтому корпус может оптимально адаптироваться к различным случаям применения.

На фиг.2 показано, что две токопроводящие детали 25 в верхней части изогнуты в виде буквы U. Изогнутые концы встраиваются в крышку 5 и выступают из нее вниз. Свободные концы электрически соединяются с монтажной платой 24.

На фиг.4 показана возможность крепления станины 6 с помощью заливочного компаунда 43 на детали корпуса 1с. Для этого в боковых стенках 2-4 детали корпуса предусмотрен выступ 28, выдающийся наружу, который при установке корпуса 1' плотно прилегает к внутренней стороне боковых стенок 8-10 станины 6. Боковые стенки 8-10 станины 6 на внутренней стороне имеют выступ 29, на который устанавливается выступ 28 детали корпуса 1с. Вследствие наличия выступа 29 боковые стенки 8-10 в своей верхней части имеют меньшую толщину, чем на участке, примыкающем ко дну 7.

Благодаря описанной конструкции, между нижней концом боковых стенок 2-4 детали корпуса 1с и верхним участком боковых стенок 8-10 станины 6 образуется огибающее пространство 30, которое заполняется заливочным компаундом 43, который надежно и герметично соединяет станину 6 и установленную в нее деталь корпуса 1с. Поскольку заливочный компаунд 43 находится между боковыми стенками детали корпуса 1с и рамкой 6, нижняя часть детали корпуса 1с не должна быть закрыта заливочным компаундом. Таким образом достигается наличие как объема для заливочного компаунда, так и места для монтажа.

В остальном конструкция корпуса 1'' может быть аналогичной конструкции варианта исполнения в соответствии с фиг.1 или фиг.2, 3 или последующим вариантам исполнения.

На фиг.5 показана возможность установки клеммных соединений 31, 32 на соответствующих токопроводящих деталях в корпусе, изображенном на фиг.2 и 3. В этом случае верхние концы соответствующих токопроводящих деталей 25 имеют форму буквы Z, причем средняя часть встроена в крышку 5 детали корпуса 1b, а свободный конец выступает вверх над крышкой 5. На выступающих концах 33, 34 токопроводящих деталей 25 установлены клеммные соединения 31, 32. Это могут быть, например, хомутовые или пружинные зажимы. Клеммные соединения 31, 32 расположены в изоляторе 35, закрепленном на крышке 5, например, с помощью резьбового соединения, с помощью защелок или клеевого соединения. На участке клеммных соединений 31, 32 корпус изолятора 35 возвышается над поверхностью крышки. Чтобы обеспечить возможность подключения соответствующих проводов к клеммным соединениям 31, 32 снаружи, в изоляторе 35 предусмотрены отверстия 36, 37, через которые провода проводятся и подключаются к клеммам. Предпочтительно, чтобы изолятор 35 имел высокий предел ползучести.

На фиг.6 показана уже упомянутая возможность подключения проводов 38, 39 к нижним концам соответствующих токопроводящих деталей 25, выступающим вниз по отношению к заливочному компаунду 18 в станине 6, в соответствии с директивами по взрывозащите.

На фиг.7 показан корпус 1''', в котором армирующий элемент 13 изготовлен в форме стакана методом глубокой вытяжки из соответствующего листового материала, как и в варианте исполнения в соответствии с фиг.1. В отличие от варианта исполнения в соответствии с фиг.1, деталь, изготовленная методом глубокой вытяжки, не имеет отверстий. Армирующий элемент 13 полностью встроен в деталь корпуса 1d, которая состоит из боковых стенок 2-4 и крышки 5. В остальном деталь корпуса 1d имеет такую же конструкцию, как деталь корпуса 1а в соответствии с фиг.1. В отличие от предыдущих вариантов исполнения, корпус 1''' не имеет станины, а образован деталью корпуса 1d и закрывающего его заливочного компаунда 18.

На фиг.8 показана возможность установки описанным способом детали корпуса 1d в станине 6, которая имеет конструкцию, аналогичную варианту исполнения в соответствии с фиг.1. Станина 6 и деталь корпуса 1d также могут иметь конструкцию в соответствии с фиг.4.

На фиг.9 показана возможность расположения отверстия 40 в корпусе в соответствии с классом защиты Ex-d в крышке 5 детали корпуса 1d. Оно ограничено буртиком 41, изготовленным как одно целое с крышкой 5. Буртик 41 имеет армирующий элемент 13 с деталью 42. Эта армирующая деталь 42 полностью встроена в выступ (буртик) 41 и может доходить до его лицевой стороны. Армирующий элемент 42 может устанавливаться на армирующий элемент 13 с помощью отбортовки. Отверстие в корпусе может также иметь зазор для установки толкателя или управляющего штока, с учетом защиты от взрыва.

В описанных вариантах исполнения корпуса 1, 1', 1'', 1''' образованы деталью корпуса 1a-1d и станиной 6. Преимущество конструкции из двух частей заключается в том, что обе детали могут иметь армирующие элементы 13, 19. В смонтированном состоянии армирующие элементы 13, 19 накладываются друг на друга на достаточную длину, обеспечивая таким образом высокую прочность корпуса на сжатие. Наложение боковых стенок 2-4 детали корпуса и боковых стенок 8-10 станины 6 настолько большое, что обеспечивается достаточно прочное соединение обеих частей. Корпус, состоящий из двух частей, благодаря металлическому армированию со всех сторон способен выдержать высокое внутреннее давление при взрыве, при этом не возникает опасность расширения, деформации или разрушения корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧАСТИЧНО АРМИРОВАННЫХ ПЛАСТМАССОВЫХ ДЕТАЛЕЙ И ПЛАСТМАССОВЫЕ ДЕТАЛИ (ВАРИАНТЫ) | 1999 |

|

RU2228265C2 |

| АРМИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ АРМИРОВАНИЯ ПОДОШВЫ СВАИ ПРИ ЗАКЛАДКЕ СВАЙНОГО ФУНДАМЕНТА С ИСПОЛЬЗОВАНИЕМ ФУНДАМЕНТНОЙ СВАИ И СПОСОБ УСТАНОВКИ ФУНДАМЕНТНОЙ СВАИ И АРМИРОВАНИЯ ЕЕ ПОДОШВЫ | 2003 |

|

RU2310722C2 |

| Универсальное вводное устройство во взрывобезопасное электрооборудование | 1991 |

|

SU1796078A3 |

| БАНКА ДЛЯ НАПИТКОВ | 2004 |

|

RU2361791C2 |

| УКУПОРОЧНЫЕ СРЕДСТВА ДЛЯ КОНТЕЙНЕРОВ | 2003 |

|

RU2295477C2 |

| КОРПУС ПОРТАТИВНОГО ЭЛЕКТРОННОГО УСТРОЙСТВА | 2014 |

|

RU2599149C2 |

| БОЕВАЯ ЧАСТЬ | 2006 |

|

RU2311607C1 |

| ЭЛЕКТРОДВИГАТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2780423C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА | 2001 |

|

RU2270930C2 |

| СВЕТОДИОДНЫЙ СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ | 2021 |

|

RU2769025C1 |

Изобретение относится к корпусам взрывозащищенного электрического оборудования. Технический результат состоит в повышении устойчивости к высокому давлению взрыва при сохранении простоты изготовления и конструкции. Корпус предназначен для электрического оборудования и имеет боковые стенки и крышку, окружающие взрывозащищенное внутреннее пространство для размещения электрических/электронных модулей. В боковые стенки встроен армирующий элемент, распространяющийся на крышку. Благодаря этому корпус рассчитан на высокое давление взрыва. Наличие армирующего элемента в боковых стенках и крышке гарантирует, что боковые стенки и крышка при давлении взрыва не расширяются и не деформируются, а также не разрушаются. Корпус может иметь большие размеры, поскольку благодаря армированию обеспечивается его высокая прочность на сжатие. 26 з.п. ф-лы, 9 ил.

1. Корпус для электрического оборудования, имеющий боковые стенки и крышку, окружающие взрывозащищенное внутреннее пространство для размещения электрических/электронных модулей, и имеющий по меньшей мере один армирующий элемент, установленный в боковых стенках, отличающийся тем, что армирующий элемент (13, 13') распространяется на крышку (5).

2. Корпус по п.1, отличающийся тем, что армирующий элемент (13) располагается по всей поверхности крышки (5).

3. Корпус по п.1, отличающийся тем, что армирующий элемент (13) образован деталью, изготовленной методом глубокой вытяжки.

4. Корпус по п.1, отличающийся тем, что армирующий элемент (13) имеет форму стакана.

5. Корпус по п.3, отличающийся тем, что деталь, изготовленная методом глубокой вытяжки, изготовлена из перфорированного листа.

6. Корпус по п.3, отличающийся тем, что деталь, изготовленная методом глубокой вытяжки, имеет замкнутые стенки.

7. Корпус по п.1, отличающийся тем, что армирующий элемент (13') по меньшей мере частично выполняет функцию токопроводящей детали.

8. Корпус по п.7, отличающийся тем, что армирующий элемент (13') состоит из отдельных токопроводящих элементов (25), соединяющихся по меньшей мере одним элементом крепления (26).

9. Корпус по п.8, отличающийся тем, что элемент крепления (26) изготовлен из прочного на разрыв материала, такого как пластик, армированный углеволокном или стекловолокном.

10. Корпус по п.8, отличающийся тем, что на некоторых токопроводящих элементах установлены электрические разъемы (31, 32).

11. Корпус по п.10, отличающийся тем, что токопроводящие элементы (25) со свободными концами (33, 34) выступают над крышкой (5) и на свободных концах (33, 34) установлены электрические разъемы (31, 32).

12. Корпус по п.11, отличающийся тем, что электрические разъемы (31, 32) расположены в изоляторе (35).

13. Корпус по п.12, отличающийся тем, что изолятор (35) размещен на крышке (5).

14. Корпус по п.10, отличающийся тем, что некоторые токопроводящие элементы (25) выступают над краем боковых стенок (2-4) корпуса (1') с возможностью присоединения проводов (38, 39).

15. Корпус по п.1, отличающийся тем, что в крышке (5) корпуса (1, 1', 1'') выполнено по меньшей мере одно отверстие (40).

16. Корпус по п.15, отличающийся тем, что отверстие (40) ограничено краевым выступом (41), выступающим над крышкой (5).

17. Корпус по п.16, отличающийся тем, что в краевом выступе (41) имеется армирующая деталь (42).

18. Корпус по п.17, отличающийся тем, что армирующая деталь (42) выполнена как одно целое с армирующим элементом (13).

19. Корпус по любому из пп.1-18, отличающийся тем, что корпус (1, 1', 1'') состоит из детали (1a-1d) корпуса и станины (6), выполненной с возможностью размещения в ней детали (1a-1d) корпуса.

20. Корпус по п.19, отличающийся тем, что станина (6) имеет дно (7) и боковые стенки (8-10).

21. Корпус по п.20, отличающийся тем, что боковые стенки (8-10) станины (6) снабжены армирующим элементом (19).

22. Корпус по п.20, отличающийся тем, что по меньшей мере один участок дна (7) станины (6) снабжен армирующим элементом (22).

23. Корпус по п.22, отличающийся тем, что армирующий элемент (22) участка дна (7) является частью армирующего элемента (19) боковых стенок (8-10) станины (6).

24. Корпус по п.21, отличающийся тем, что армирующий элемент (19) станины (6) перекрывает армирующий элемент (13) детали корпуса (1a-1d).

25. Корпус по п.20, отличающийся тем, что деталь (1a-1d) корпуса вплотную крепится наружной стороной боковой стенки (2-4) к внутренней стороне боковой стенки (8-10) станины (6).

26. Корпус по п.20, отличающийся тем, что деталь (1a-1d) корпуса на стороне, прилегающей к станине (6), закрыта заливочным компаундом (18).

27. Корпус по п.19, отличающийся тем, что между боковыми стенками (2-4) детали (1a-1d) корпуса и боковыми стенками (8-10) станины (6) предусмотрено пространство (30) для заливочного компаунда (43).

| DE 4221987 A1, 05.01.1994 | |||

| 0 |

|

SU192898A1 | |

| Видоизменение охарактеризованной в патенте № 580 дисковой паровой турбины | 1927 |

|

SU16214A1 |

| Герметичный корпус | 1983 |

|

SU1220144A1 |

| US 4381421 A, 26.04.1983 | |||

| US 5548083 A, 20.08.1996 | |||

| US 5473111 A, 05.12.1995 | |||

| US 4441766 A, 10.04.1984 | |||

| DE 3311252 A1, 04.10.1984. | |||

Авторы

Даты

2013-05-27—Публикация

2010-08-13—Подача