Предшествующий уровень техники изобретения

Настоящее изобретение относится к стимуляции скважин, пронизывающих подземные формации. В частности оно относится к способам и составам для выполнения многостадийных обработок скважин и временной защиты предыдущих обработок от последующих обработок с использованием техники отведения.

Углеводороды (нефть, конденсат и газ) обычно добываются из скважин, которые бурятся в содержащих их формациях. По различным причинам, таким как природная низкая проницаемость резервуара или разрушение формации, вызванное бурением и завершением скважины, поток углеводородов в скважину может быть нежелательно низким. В этом случае, скважина стимулируется, например, с использованием гидроразрыва, химической (обычно кислотной) стимуляции, или их комбинации (называемой кислотным разрывом или разрывным окислением).

Гидроразрыв включает в себя нагнетание текучих сред в формацию под высоким давлениями и скоростями, так что порода резервуара разрушается и образует разрывы или сеть разрывов. Расклинивающие наполнители обычно нагнетаются в разрывающую текучую среду после подушки для поддержания разрывов открытыми после снятия давления. В химических (кислотных) стимулирующих обработках объем потока увеличивается путем растворения материалов в формации.

В гидравлическом и кислотном разрыве, первая, вязкая текучая среда, называемая подушкой, обычно нагнетается в формацию для инициирования и распространения разрыва. Затем следует вторая вязкая текучая среда, которая содержит расклинивающий наполнитель для удержания разрыва открытым после снятия давления закачивания. Гранулированные материалы расклинивающего наполнителя могут включать в себя песок, керамические гранулы, или другие материалы. В кислотном разрыве вторая текучая среда содержит кислоту или другой химикат, такой как хелирующий агент, который может растворять часть породы, приводя к нерегулярному травлению поверхности разрыва и удалению некоторых минеральных веществ, приводя к неполному закрытию разрыва после окончания закачивания. Когда требуется удержание геометрии разрыва, рекомендуется использование текучих сред на основе поверхностно-активных веществ, таких как вязкоупругие поверхностно-активные вещества (ВУПАВ). Иногда гидроразрыв выполняется путем закачивания на очень больших скоростях текучая среда низкой вязкости, содержащего полимеры для снижения трения (т.е. реагент на водной основе для снижения трения) для минимизации повреждения, вызываемого высокой концентрацией полимеров, или стоимости других загустителей. В дополнение, для дальнейшей минимизации повреждений, текучие среды на основе поверхностно-активных веществ с низкой вязкостью могут быть использованы в качестве обработки реагентом на водной основе для снижения трения.

Когда множество углеводород-несущих зон стимулируются гидроразрывом или химической стимуляцией, желательно обрабатывать много зон за много этапов. В многозонном разрыве разрывается первая продуктивная зона. Затем, разрывающая текучая среда отводится к следующей стадии для разрыва следующей продуктивной зоны. Процесс повторяется, пока все продуктивные зоны не будут подвергнуты разрыву. В качестве альтернативы, несколько продуктивных зон могут быть разорваны за один раз, если они близко расположены друг к другу и имеют похожие свойства. Отведение может быть достигнуто различными способами. В технике мост-пробки (ТМП), например, оператор перфорирует, затем разрывает, затем устанавливает инструмент мост-пробки, и затем повторяет этот процесс при необходимости. Этот подход гарантирует 100% положительную изоляцию зоны путем установки пакера между разорванными и целевыми зонами. Однако этот подход является очень дорогим. Стоимость складывается из дорогих каротажных работ, которые требуют дополнительного времени для перфорирования, установки и последующего удаления пакера из скважины для каждой зоны до и после обработки разрывом. В дополнение к этому, удаление пакера иногда является рискованным.

В подходе использование потока через составную мостовую пробку (ПСМП), который является модификацией ТМП, инструмент ПСМП работает как ТМП пробка, когда имеется более высокое давление над ней, как при последовательной обработке разрывом. Однако когда давление является более высоким за пробкой, как при обратном потоке скважины, ПСМП позволяет текучей среде вытекать из-за пробки. Использование ПСМП техники позволяет вытекание из всех ранее разорванных зон во время завершения скважины. Этот способ имеет два преимущества. Первое, он значительно снижает время закрытия, путем более раннего вытекания каждого разрыва. Второе, второе, все обработанные перед этим зоны помогают очистить каждую новую обработку. После завершения скважины ПСМП может быть легко пробурен или оставлен в скважине. Эта техника была испытана как надежный инструмент, который увеличивает добычу. Основным недостатком является стоимость и время, необходимые для установки пробки.

Техника песчаной пробки является похожей на ТМП, за исключением того, что песчаная пробка используется вместо инструментов. Основная идея состоит в разрыве нескольких продуктивных зон последовательно, с помощью различных перфорационных наборов и установки песчаной пробки в конце каждой стадии обработки для предотвращения вытекания из-за пробки, и таким образом, отклонения поля напряжения к последующим этапам. Этот способ значительно уменьшает время и стоимость, поскольку он не требует извлечения пробки. Однако, вследствие местных вариаций напряжения, не все зоны могут быть разорваны. Более того, размещение расклинивающего наполнителя требует загрузки расклинивающего наполнителя в скважину, что может привести к низкой эффективности обработки.

Способ ограниченного притока (ОП), который является упрощенной технологией, которая не требует загрузки песка в скважину, делает способ более доступным. Способ используется, например, в сочетании с шаровыми уплотнениями для закупорки этапов, или с использованием различного количества перфораций для различных этапов. Способ ОП в основном опирается на создание искусственного падения давления на рассчитанном количестве перфораций. Падение давления рассчитывается из количества перфораций, размера перфораций и скорости нагнетания. Эта разность давлений затем корректируется с помощью количества перфораций для создания определенного давления на перфорациях со стороны формации, эквивалентного давлению разрыва. Знание точного давления разрыва каждого слоя песка является существенной частью техники ограниченного притока. В программе бурения для уплотнения сетки скважин в пределах стратиграфической залежи, давление в любом заданном песке может значительно изменяться. Получение надежных данных о давлении включает в себя тестирование каждой зоны, добавление времени и стоимости к завершению. Без знания точных данных, обработка может привести к малой добыче или ее отсутствию из некоторых наборов перфораций.

Уплотняющие шарики обычно содержат маленькие, покрытые резиной шарики, взвешенные в обрабатывающей текучей среде и закачиваемые в скважину вместе с обрабатывающей текучей средой. Шарики доставляются к перфорациям, соединяющимся с высоко проницаемой зоной формации. Уплотняющие шарики садятся в эти перфорации и отклоняют обрабатывающую текучую среду к зоне формации, имеющей более низкую проницаемость. В некоторых случаях, присутствие таких уплотнительных шариков в скважине после обработки влечет операционные проблемы при их удалении. Использование способных разлагаться шариков может помочь устранить эту проблему, как сообщается в патенте США № 6380138, автор Ischy и др. Шарики, изготовленные из полиэстера, со временем разлагаются, образуя растворимые олигомеры, что позволяет повторно открыть перфорации.

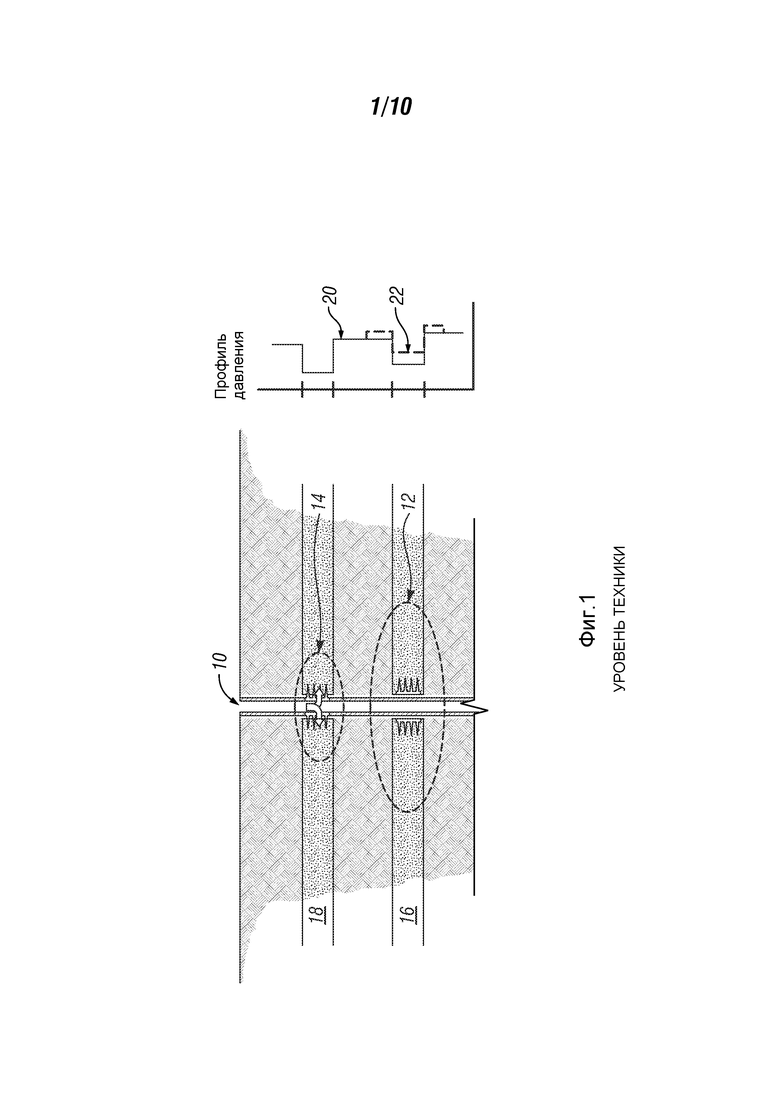

Техника отклонения приложенного напряжения (ТОПН) является применением поэтапных обработок гидравлическим разрывом без использования любой положительной изоляции, такой как мостовые пробки, экраны гидроразрыва, песчаные пробки, или шариковые уплотнения. ТОПН объединяет преимущества ОП и много этапной техники разрыва. Как показано на фиг.1, ТОПН включает в себя создание множества гидроразрывов в скважине 10, например, первой и второй стадии 12, 14 гидроразрыва в соответствующей первой и второй продуктивных зонах 16, 18, расположенных между непродуктивными зонами, и использование приложенного при предыдущей стимуляции гидроразрывом напряжения для отведения последующего гидроразрыва к желаемой зоне без позитивной зональной изоляции. В этом подходе, профиль 20 изначально приложенного напряжения от первой стадии 12 гидроразрыва действует как входная энергия, вместе с результирующими вызванными напряжениями 22, для эффективного отведения второй стадии 14 и последующих гидроразрывов во вторую продуктивную зону 18 и последующие стадии. ТОПН процедура может быть использована для перфорирования и разрыва множественных дискретных продуктивных интервалов путем повторения процесса столько раз, сколько требуется. Некоторые ТОПН техники могут включать в себя способы установки экранов для облегчения отведения.

Однако ТОПН требует хорошего знания свойств резервуара. Это делает ТОПН сложно повторяемой в областях с изменяющимися свойствами. Для достижения максимального отклонения напряжения, требуется оптимизированная обработка гидроразрывом, основанная на механических свойствах формации. Это часто требует получения данных с использованием инструмента моделирования, такого как DataFRAC™ (торговая марка компании Schlumberger Technology Corp.), и последующего повторного моделирования подхода. Это занимает определенное время. В дополнение, повторное моделирование сильно зависит от важных допущений о свойствах формации. В результате, в настоящее время не существует надежной методологии для обоснованного использования ТОПН в непроницаемых газовых резервуарах. Таким образом, все еще существует необходимость в простых и надежных способах для отведения, много этапного гидроразрыва, или временной изоляции в скважинной среде.

Способные разлагаться материалы использовались и в прошлом для управления фильтрацией текучей среды и отведения. Примеры включают в себя каменную соль, гранулированную каменную соль, хлопья бензойной кислоты, парафиновые гранулы, парафиновые диски, нефтерастворимые материалы на основе смолы, и так далее. Способные разлагаться материалы использовались и в других скважинных операциях, как раскрыто в заявке на патент США № 2006-0283591. Однако эти материалы в основном использовались в размерах, формах и концентрациях, предназначенных для получения глинистой корки в скважине или поверхностях разрывов, а не для формирования консолидированных пробок в скважинах, перфорациях или разрывах, т.е. при экранирующих условиях.

Сущность изобретения

Настоящее изобретение в различных вариантах осуществления обеспечивает способ для обработки скважины с отведением с помощью способного разлагаться материала, способ для многослойного гидроразрыва, текучие среды для обработки скважины, пригодные в указанных способах, и удаляемая композитная пробка, сформированная способным разрушаться материалом для облегчения процедур отведения. Способный разлагаться материал может разлагаться после выбранного времени при скважинных условиях так, что не требуется дополнительного вмешательства для удаления пробки. Временная блокировка формации с помощью пробки позволяет выполнять другие скважинные операции без повреждения существующего разрыва или без пересечения с существующим разрывом.

В одном варианте осуществления, способ обработки скважины может включать в себя следующие этапы: (а) нагнетание водной суспензии в скважину, пронизывающую формацию, при этом твердые фазы суспензии содержат нерастворимый способный разлагаться материал, (б) уплотнение способного разлагаться материала для образования пробки в перфорациях, разрыве, скважине или их комбинации в скважине; (в) выполнение скважинной операции в скважине в то время, как способный разлагаться материал способствует отводу от закупоренной перфорации, разрыва, скважины или их комбинации, при этом скважинная операции может быть гидроразрывом, окислением, ремонтом скважины, установкой скважинного оборудования, и их комбинацией; и (г) разложение уплотненного способного разлагаться материала для удаления пробки и восстановления проницаемости перфорации, разрыва, скважины или их комбинации. Скважинные операции могут включать в себя разрыв реагентом на водной основе для снижения трения и кислотный разрыв как дополнительные примеры.

В варианте осуществления способный разлагаться материал может быть полимером из мономер-производных элементов, таких как сложные эфиры, ароматические кислоты, амиды, и им подобные, и их комбинации. В варианте осуществления способный разлагаться материал может быть полимерами или сополимерами лактида и гликолида; полиэтилентерефталатом (ПЭТ); полибутилентерефталатом (ПБТ); полиэтиленнафталенатом (ПЭН); частично гидрализованный поливинилацетат; и их производные; и их комбинации и смеси; и тому подобное.

В варианте осуществления способный разлагаться материал может присутствовать в суспензии в относительно высокой концентрации, например, по меньшей мере, 4,8 г/л (40 фунтов массы/1000 галлонов), по меньшей мере, 6 г/л (50 фунтов массы/1000 галлонов), или, по меньшей мере, 7,2 г/л (60 фунтов массы/1000 галлонов). Способ может включать экранирование твердой фазы для уплотнения способного разлагаться материала.

В одном варианте осуществления твердая фаза может включать в себя волокна, и в другом варианте осуществления смесь волокон и материала в виде частиц, например, имеющего распределение по размерам. В качестве примера, волокна могут содержать способный разлагаться материал, и материал в виде частиц может быть инертным расклинивающим наполнителем, или волокна и материал в виде частиц оба могут содержать способный разлагаться материал, который может быть одинаковым или различным материалом.

В одном варианте осуществления способный разлагаться материал может быть инициирован изменением температуры, и/или химической реакцией между способным разлагаться материалом и другим реагентом. Разложение может включать в себя растворение способного разлагаться материала.

В варианте осуществления способа, текучая среда суспензии может включать в себя вязкоупругое поверхностно-активное вещество (ВУПАВ), вспомогательное поверхностно-активное вещество, модификатор реологических свойств, полимерный понизитель трения, поверхностно-активное вещество для снижения трения, полимерный усилитель снижения сопротивления, мономерный усилитель снижения сопротивления, водный рассол, или подобное, или их комбинацию или смесь. В другом варианте осуществления изобретения суспензия пробки способного разлагаться материала загущена и/или размещена с помощью текучей среды на основе высоковязкого полимера (такого как полисахарид, такого как гуар или производное гуара, линейного или сшитого), или текучей среды на основе маловязкого полимера (например, полиакриламида), или текучей среды на основе высоковязкого поверхностно-активного вещества (такого как, например, флюидная система на основе ВУПАВ, или ВУПАВ с гидрофобно модифицированным полимером, или ВУПАВ с модификатором реологических свойств), или текучей среды на основе маловязкого полимера для уменьшения трения, или текучей среды на основе маловязкого поверхностно-активного вещества для уменьшения трения (такой как, например, уменьшитель трения на основе поверхностно-активного вещества с полимерным усилителем снижения сопротивления, и/или мономерным усилителем снижения сопротивления) и их комбинации. Содержащие ВУПАВ системы являются предпочтительными.

В конкретном варианте осуществления настоящее изобретение может создать способ разрыва, который может включать в себя следующие этапы: (a) нагнетание скважинной обрабатывающей текучей среды в скважину, пронизывающую многослойную формацию для распространения гидроразрыва в слое формации; (б) нагнетание водной суспензии, содержащей волокна нерастворимого, способного разлагаться материала в твердой фазе для формирования пробки из уплотненных волокон и изолирования гидравлического разрыва от скважины, при этом способный разлагаться материал присутствует в суспензии в концентрации, по меньшей мере, 4,8 г/л (40 фунтов массы/1000 галлонов), и жидкая фаза суспензии содержит вязкоупругое поверхностно-активное вещество, вспомогательное поверхностно-активное вещество, модификатор реологических свойств, полимерный понизитель трения, поверхностно-активное вещество для снижения трения, полимерный усилитель снижения сопротивления, мономерный усилитель снижения сопротивления, водный рассол, или их комбинацию или смесь; (в) с помощью пробки, отводящей от предшествующего гидроразрыва, нагнетание скважинной обрабатывающей текучей среды в скважину для распространения следующего гидроразрыва в другом слое формации; и (г) разложение способного разлагаться материала для удаления пробки. Скважинная обрабатывающая текучая среда на этапе (a) может включать в себя различные вещества, например, полимерный понизитель трения, понизитель трения на основе маловязкого поверхностно-активного вещества, вязкоупругое поверхностно-активное вещество, вспомогательное поверхностно-активное вещество, модификатор реологических свойств, водный рассол, или их комбинацию или смесь; предпочтительно текучая среда включает в себя состав для снижения трения.

В одном варианте осуществления, способ разрыва также может включать в себя последовательное повторение этапов (б) и (в) один или множество раз для отведения от предшествующих гидроразрывов и распространения последующего гидроразрыва(вов) в другом слое (слоях), при этом пробка удаляется на этапе (г) путем разложения способного разлагаться материала.

В варианте осуществления канал в скважине для скважинной обрабатывающей текучей среды может поддерживаться открытым между слоями формации для последующего гидроразрыва, при этом предшествующий гидроразрыв изолируется от скважины с помощью пробки, например, без использования моста или песчаных пробок или другого изолирующего устройства в скважине. В варианте осуществления ОСРМ способ разрыва может включать в себя перфорирование для улучшения распространения разрыва на этапах (a) и (б).

В варианте осуществления нагнетание суспензии может быть последним этапом в гидроразрыве. Волокна могут соединяться в разрыве с инертным расклинивающим наполнителем для формирования пробки в одном варианте осуществления, и пробка может быть сформирована путем экранирования суспензии в другом варианте осуществления.

Способ разрыва может включать в себя поддержание давления в скважине рядом с пробкой, которое является большим, чем давление формации изолированного разрыва. Обработка может быть выполнена так, что скважина между пробкой и устьем скважины наполняется текучей средой, и гидростатическое давление на пробку со стороны скважины является большим, чем с другой стороны пробки.

В варианте осуществления удалению пробки может способствовать промывка. В одном варианте осуществления любой неразложившийся материал извлекается с добытой текучей средой без какого-либо содействия для его удаления.

Техники моделирования, известные в данной области техники, могут быть использованы с вариантами осуществления изобретения для оптимизации параметром для способов обработки скважины. Например, моделирование может быть использовано для определения продолжительности, требуемой для выполнения операции, и затем соответственно выбираются способный разлагаться материал, его концентрация и скорость закачивания. Основным ограничением отведения приложенного напряжения (ОПН) является то, что поле приложенного напряжения ограничено величиной напряжения, которое оно может создать, обычно порядка 3,44 МПа (500 фунтов на квадратный дюйм) или тому подобное. Если давления разрыва в зонах являются большими, чем примерно 3,44 МПа (500 фунтов на квадратный дюйм), созданная разность напряжений будет недостаточной для предотвращения последующих нагнетаний в первоначальный разрыв.

В другом аспекте, изобретение обеспечивает скважинную обрабатывающую текучую среду для вышеописанной обработки скважины, которая может быть водной суспензией. Суспензия может включать в себя нерастворимый способный разлагаться материал, как описано выше, в котором способный разлагаться материал находится в форме волокон, и содержит полимер из мономер-производных элементов, выбранных из группы, состоящей из сложных эфиров, ароматических кислот, амидов, и их комбинации, и присутствует в суспензии в концентрации, по меньшей мере, 4,8 г/л (40 фунтов массы/1000 галлонов). Суспензия может также включать в себя материал, в виде частиц предпочтительно имеющий распределение размеров, жидкая фаза суспензии может включать в себя вязкоупругое поверхностно-активное вещество, вспомогательное поверхностно-активное вещество, модификатор реологических свойств, полимерный усилитель снижения сопротивления, мономерный усилитель снижения сопротивления, водный рассол, или их комбинацию или смесь. Материал в виде частиц может быть способным разлагаться материалом в одном варианте осуществления, и расклинивающим наполнителем в другом варианте осуществления.

В дополнительном аспекте, изобретение может обеспечивать состав для вышеописанных способов, который включает в себя удаляемую пробку, сформированную в скважине с помощью экрана в перфорациях, разрыве, скважине или их комбинации, скважинная текучая среда, содержащая водную суспензию из нерастворимого способного разлагаться материала в форме волокон и материала в виде частиц, имеющего распределение по размерам, как описано выше.

Краткое описание чертежей

Фиг.1 показывает схему, иллюстрирующую профиль напряжения, соответствующего известному способу отведения приложенного напряжения.

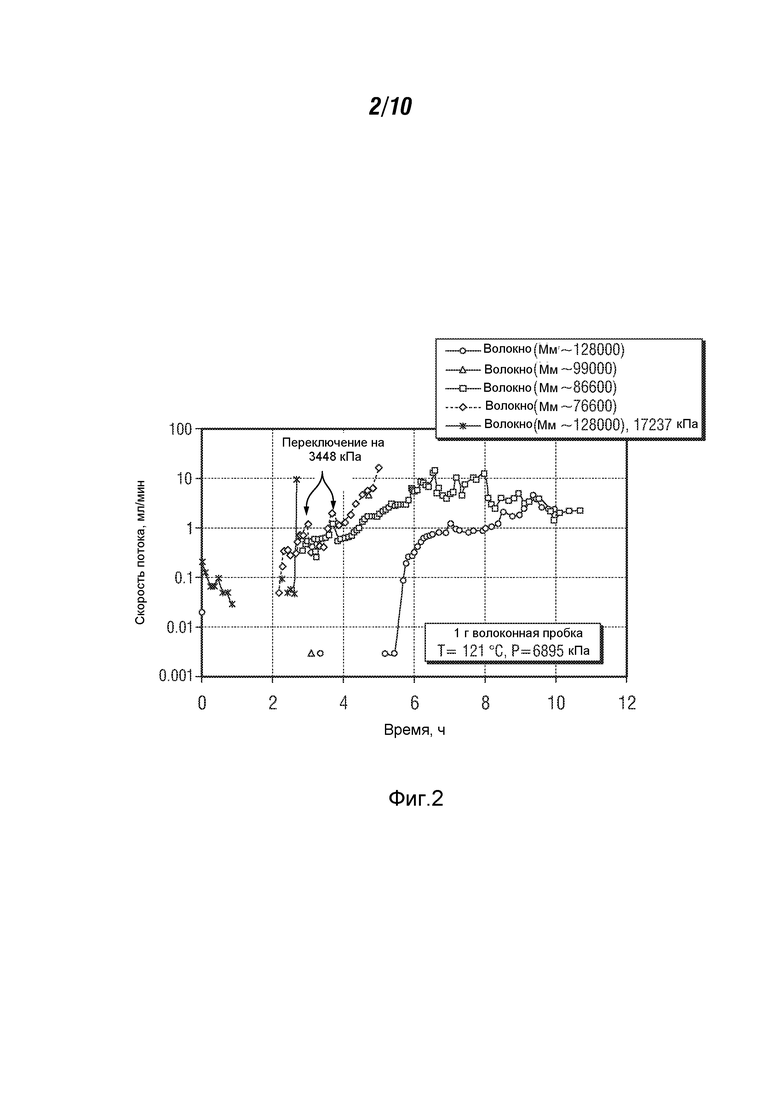

Фиг.2 показывает график, иллюстрирующий разложение пробок, выполненных из волокон полимолочной кислоты, имеющих различные среднемассовые молекулярные массы (Мм), вследствие быстрого увеличения потока через пробки при 121°С (250°F) и при 6,89 и 17,24 МПа (1000 и 2500 фунтов на квадратный дюйм), в соответствии с одним вариантом осуществления изобретения.

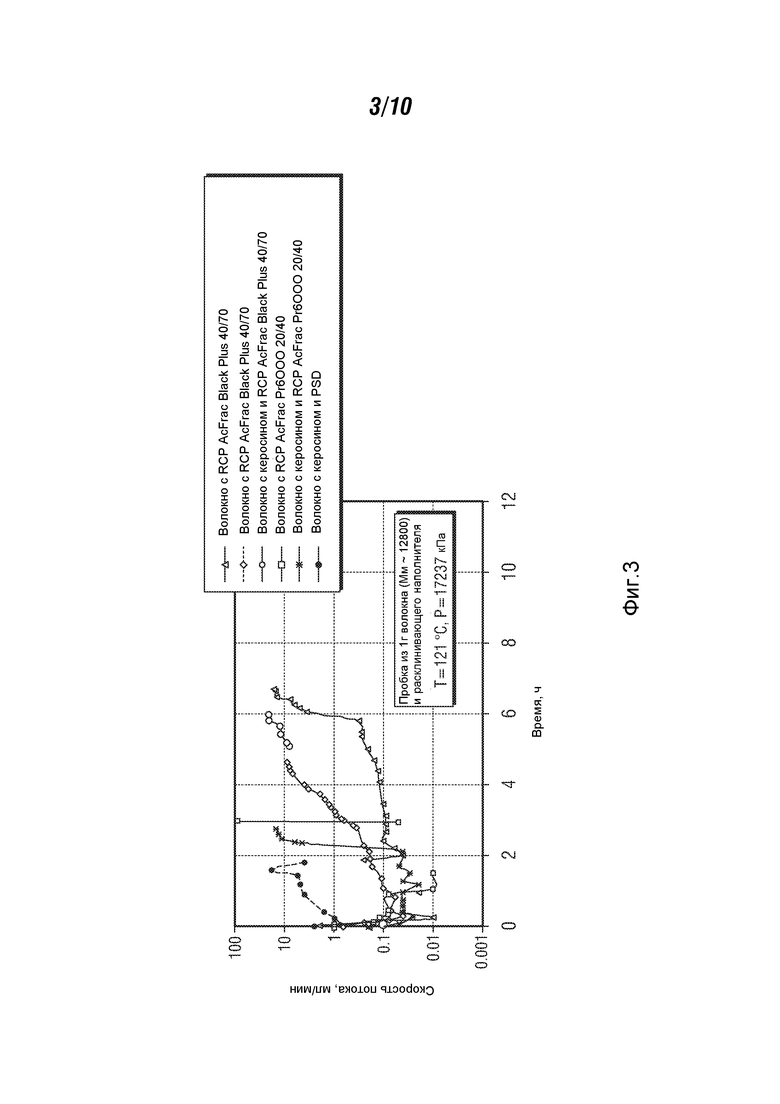

Фиг.3 показывает график, иллюстрирующий разложение пробок, выполненных из способных разлагаться материалов и расклинивающего наполнителя, в следствие быстрого увеличения потока через пробки, в присутствии керосина при 121°С (250°F) и при 17,24 МПа (2500 фунтов на квадратный дюйм), в соответствии с одним вариантом осуществления изобретения.

Фиг.4 показывает график, иллюстрирующий повышения давления, необходимого для разрыва продуктивной зоны, как функции глубины и расстояния между зонами.

Фиг.5 показывает график, иллюстрирующий повышение давления для 10, 34 МПа (1500 фунтов на квадратный дюйм) местной разности напряжений между продуктивной зоной и сланцами.

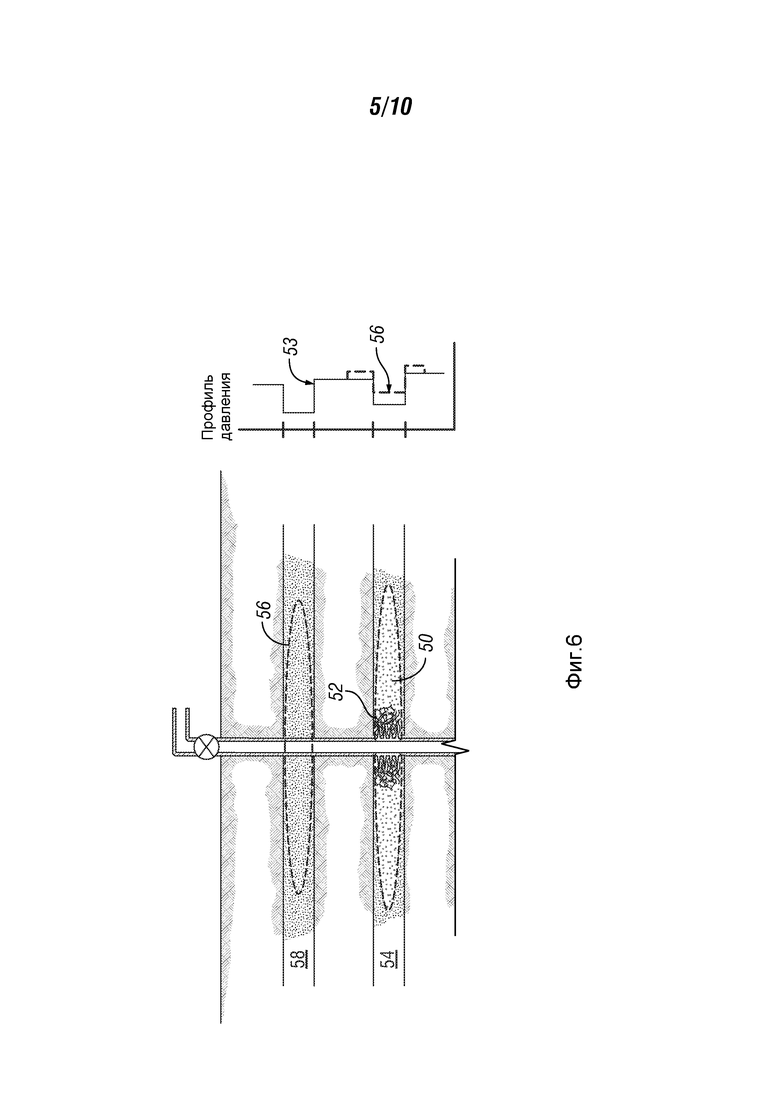

Фиг.6 показывает схему, иллюстрирующую профиль давления, соответствующего перекрытию и блокировке расклинивающего наполнителя в разрыве в соответствии с одним вариантом осуществления изобретения.

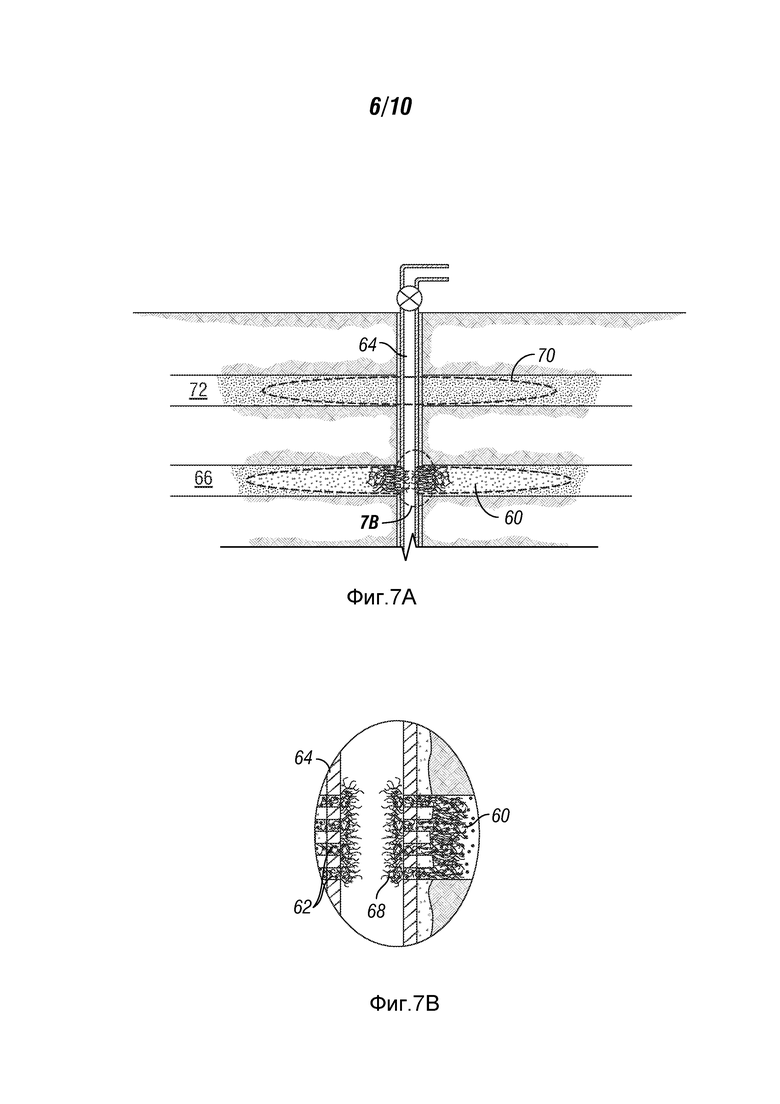

Фиг.7А показывает схему, иллюстрирующую закупорку перфорации в соответствии с одним вариантом осуществления изобретения.

Фиг.7В показывает увеличенную секцию региона 7В из Фиг.7А.

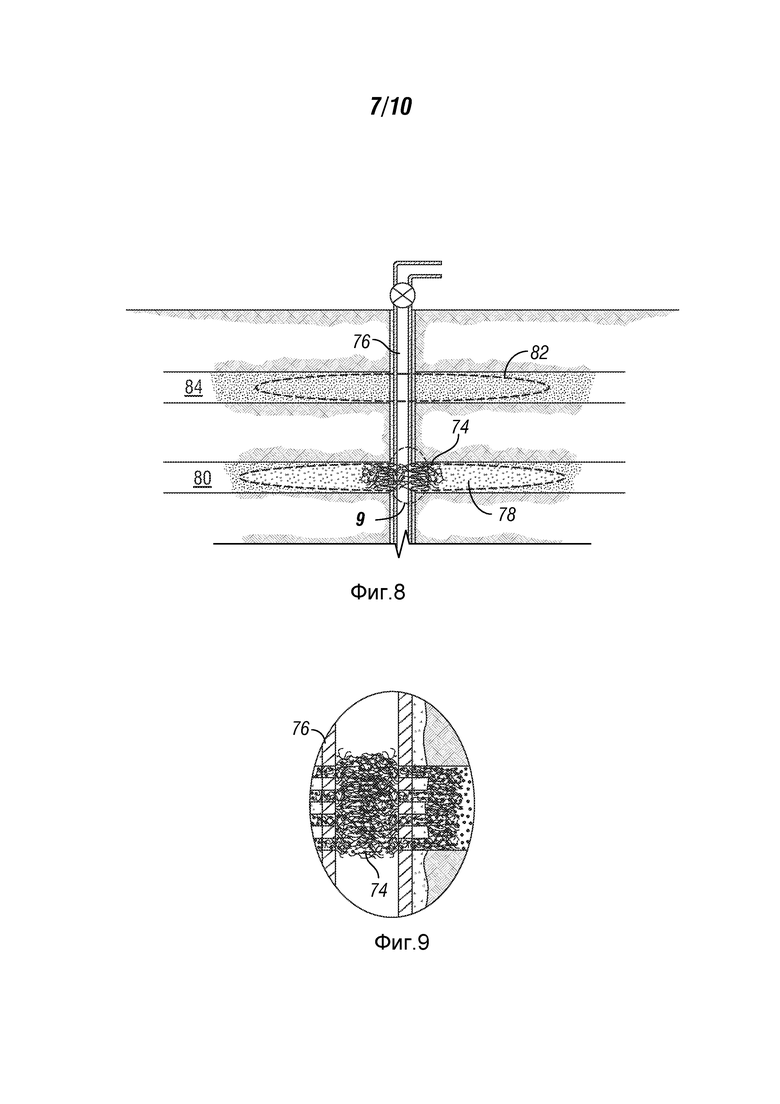

Фиг.8 показывает схему, иллюстрирующую закупорку скважины в соответствии с одним вариантом осуществления изобретения.

Фиг.9 показывает увеличенную секцию области 9 на Фиг.8.

Фиг.10 является схемой, показывающей положение перфораций для каждого этапа и выполненных операций, описанных в Примере 7 ниже.

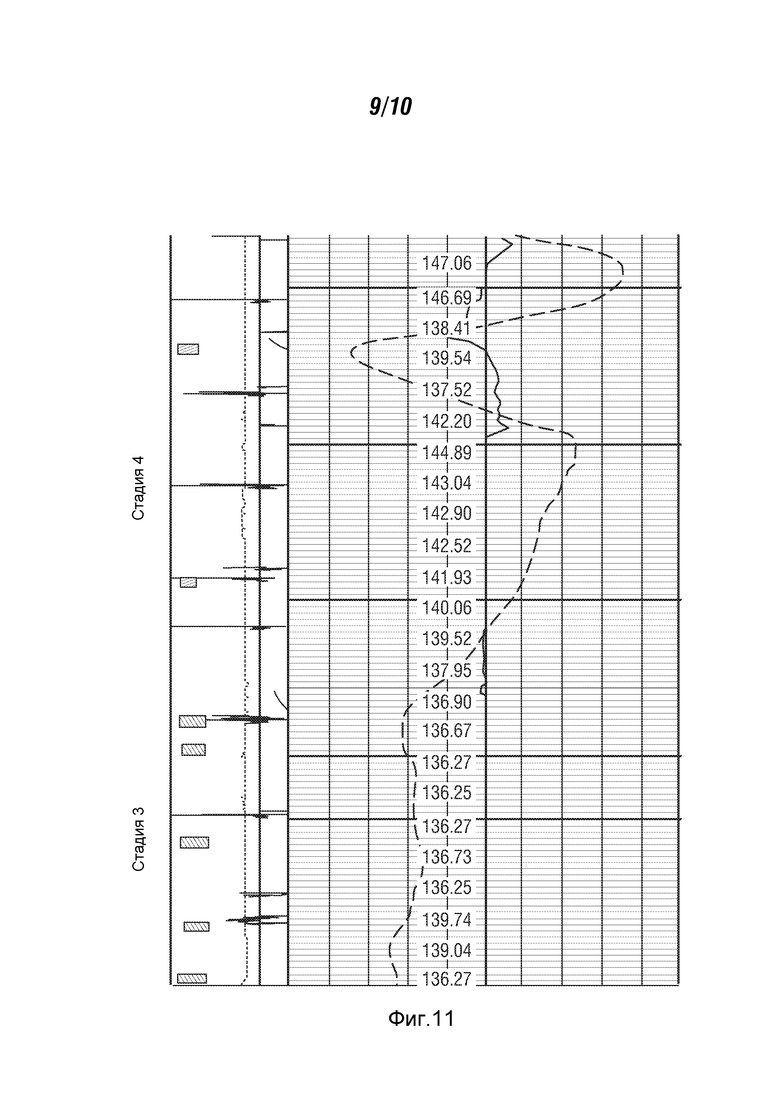

Фиг.11 показывает температурные измерения во время стадии 4 закачивания Примера 7 ниже, показывающего минимальное поступление текучей среды через перфорации этапе 3 на этапе 4 разрыва.

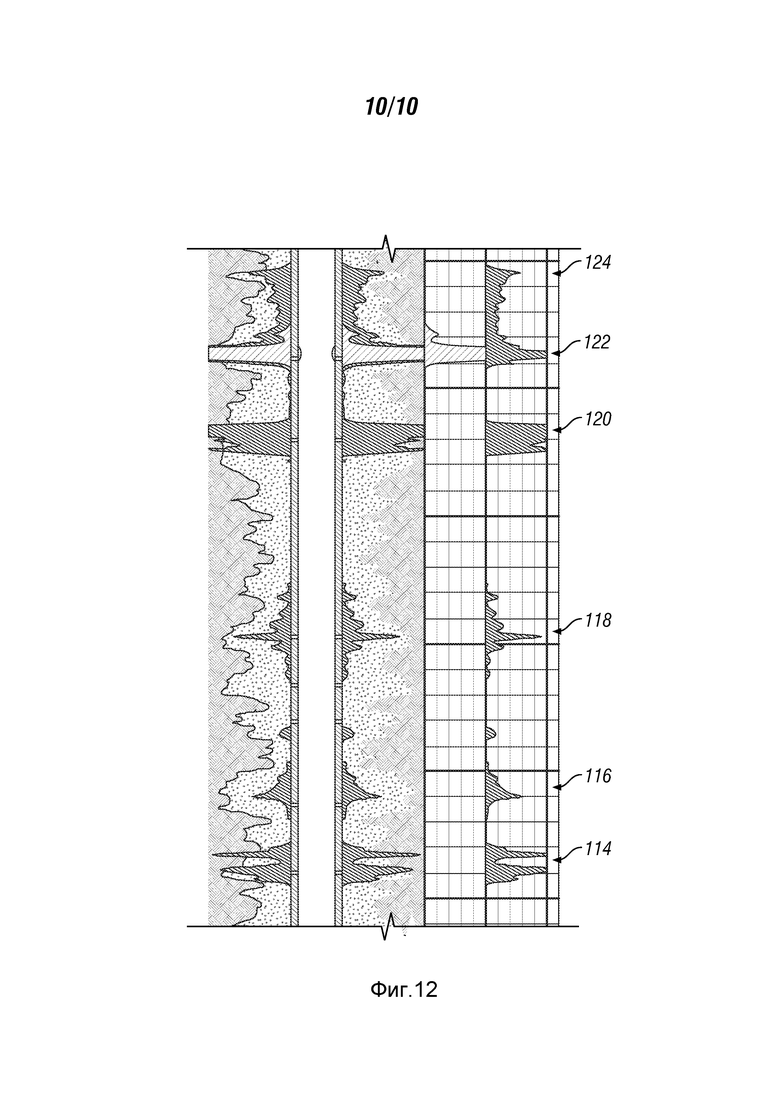

Фиг.12 показывает распределение трейсера в скважине в Примере 7, после нагнетания различных индикаторов на этапе 8 и на этапе 9, показывающее, что только минимальное количество текучей среды этапа 9 наблюдалось через перфорации этапа 8.

Подробное описание

Варианты осуществления изобретения относятся к способам для временной блокировки скважин, перфораций или разрывов формации так, что другая операция (например, гидроразрыв других зон, ремонт скважины, восстановление скважины, установка скважинного оборудования, и так далее) может быть выполнена более эффективно или без повреждения существующих разрывов. Временная блокировка достигается путем уплотнения твердых частиц, включающих в себя материалы, способные разлагаться за требуемый период времени. При применении в гидроразрыве, способа согласно изобретению являются похожими на способы отведения приложенного напряжения (ТОПН), который используется в настоящее время для скважин, расположенных в Северной Америке.

Способные разлагаться материалы могут иметь форму, например, порошка, частиц, гранул, крошки или волокон. Предпочтительные варианты осуществления могут использовать эти материалы в форме волокон. Волокна могут иметь длину от примерно 2 до примерно 25 мм, предпочтительно от примерно 3 до примерно 18 мм. Обычно волокна имеют линейную массовую плотность от примерно 0,111 дтекс до примерно 22,2 дтекс (примерно от 0,1 до примерно 20 денье), предпочтительно от примерно 0,167 дтекс до примерно 6, 67 дтекс (от примерно 0,15 денье до примерно 6 денье). Волокна предпочтительно разлагаются при скважинных условиях, которые могут включать в себя температуры в 180°С (примерно 350°F) или больше, и при давлениях в 137,9 МПа (20000 фунтов на квадратный дюйм) или более, на протяжении времени, которое является подходящим для выбранной операции, от минимальной длительности в 0, 5, 1, 2 или 3 часов до максимум 24, 12, 10, 8 или 6 часов, или в диапазоне от любой минимальной длительности до любой максимальной длительности. Несмотря на то что обычно это не нужно, разложение может быть облегчено или ускорено с помощью промывки, содержащей подходящий растворитель или что-то, что изменяет pH и/или соленость. Разложение может быть также облегчено путем повышения температуры, например, когда обработка выполняется перед заполнением паром. При использовании термина «способный разлагаться», имеются ввиду все способные растворяться подходящим образом материалы.

Способные разлагаться материалы могут быть чувствительны к внешней среде, так что могут возникнуть проблемы разжижения и осаждения. Способный разлагаться материал, используемый как изолятор, предпочтительно должен существовать в формации или скважине на протяжении достаточно долгого периода (например, 3-6 часов). Продолжительность должна быть достаточно долгой для проводных операций для перфорирования следующего продуктивного песка, завершения последующих разрывающих обработок, и закрытия разрыва на расклинивающем наполнителе, до того как он полностью осел, обеспечивая наилучшую проводимость разрыва. В плотных газовых формациях с низкой утечкой, длительность существования пробки может быть важным вопросом.

Следует также учесть, что уплотнители из способного разлагаться материала могут препятствовать обратному потоку, что приводит к тому, что разрыв может быть перенапряжен на протяжении гораздо большего периода времени, что может усилить отведение. Однако, в формациях с низкой утечкой, следует уделять внимание тому, что время закрывания может стать слишком долгим, что может привести к выпадению расклинивающего наполнителя. В этом случае, обратный поток после разрушения способного разлагаться материала может быть использован для взвешивания расклинивающего наполнителя в разрыве. Таким образом, должен быть найден компромисс между этими двумя допущениями. В соответствии с вариантами осуществления изобретения, время существования химикатов в скважине и в разрыве предпочтительно не должно быть менее 2-3 часов. С другой стороны, их время существования предпочтительно не должно превышать определенного предела, чтобы позволить им вытечь обратно из формации с очень низкой утечкой. Это означает, что выбор подходящего типа уплотнения и добавок является важным.

Различные способные разлагаться материалы используются с вариантами осуществления изобретения. Такие материал могут теоретически включать в себя неорганические волокна, например, известняковые или стеклянные, но предпочтительно полимеры или сополимеры из мономер-производных элементов, таких как сложные эфиры, амиды или другие подобные материалы. Как используется здесь, полимеры могут обозначаться терминами мономеров или почти прореагировавших форм мономеров, и следует понимать, что ссылка на мономер истолковывается в описание и формуле изобретения как полимеризованная форма, производная от результата полимеризации мономера.

Способные разлагаться материалы могут быть частично гидролизованы в местах вне главной цепи. Примеры включают в себя полигидроксиалканоаты, полиамиды, поликапролактоны, полигидроксибутираты, полиэтилентерефталаты, полибутилентерефталаты, полиэтиленнафталенатом, поливиниловые спирты, поливинилацетат, частично гидрализованный поливинилацетат, и сополимеры этих материалов. Полимеры или сополимеры сложных эфиров, например, включают в себя замещенный или незамещенный лактид, гликолид, полимолочную кислоту, и полигликолевую кислоту. Полимеры или сополимеры амидов, например, могут включать в себя полиакриламиды, полиамиды, такие как Нейлон 6,6, Нейлон 6, Кевлар и другие.

Также используются материалы, которые растворяются за приемлемое время при встречающихся условиях, например, высокомолекулярные спирты, содержащие три и более гидроксильных групп. Высокомолекулярными спиртами, пригодными в настоящем изобретении, являются полимерные высокомолекулярные спирты, растворимые при повышении температуры, деминерализации или их комбинации, и состоят в основном из гидроксил-замещенных атомов углерода в полимерной цепочке, отделенных от соседних гидроксил-замещенных атомов углерода, по меньшей мере, одним атомом углерода в полимерной цепочке. Другими словами, пригодные высокомолекулярные спирты являются предпочтительно в основном свободными от соседних гидроксил-заместителей. В одном варианте осуществления высокомолекулярные спирты имеют среднемассовые молекулярные массы большие чем 5000, вплоть до 500000 или более, и от 10000 до 200000 в другом варианте осуществления. Высокомолекулярные спирты могут, при необходимости, быть гидрофобно модифицированы для дополнительного блокирования или задержки растворения, например, с помощью включения гидрокарбильных заместителей, таких как алкиловые, ариловые, алкариловые или аралкиловые фрагменты и/или боковые цепочки, имеющие от 2 до 30 атомов углерода. Высокомолекулярные спирты могут быть также модифицированы для включения в себя карбоксиловой кислоты, тиола, парафина, силана, серной кислоты, ацетоацетилата, полиэтиленоксида, четырехкомпонентного амина, или катионных мономеров. В одном варианте осуществления высокомолекулярный спирт является замещенным или незамещенным поливиниловым спиртом, который может быть получен путем, по меньшей мере, частичного гидролиза исходного поливинилового материала с помощью сложноэфирных заместителей.

Было проведено большое количество лабораторных экспериментов по получению и тестированию волоконных пробок. Тесты показали, что пробки диаметром 1 см и длиной 2 см могут выдержать давление в 17,24 МПа (2500 фунтов на квадратный дюйм) в течение 2-4 часов при температуре 121°С (250°F), в зависимости от состава пробки. Фиг.2 показывает время существования волоконных пробок, выполненных из полимолочных кислот (ПМК), имеющих различные молекулярные массы. Волоконные пробки с более высокой молекулярной массой имеют более длинный период существования при условиях тестирования в 121°С (250°F) и 6,9 МПа (1000 фунтов на квадратный дюйм). Например, пробка, имеющая полимер с молекулярной массой в 77600 имеет время существования в несколько часов, в то время как пробки, сделанные из полимеров с более высокой молекулярной массой имеют более длинный период существования (до 6 часов).

В соответствии с некоторыми вариантами осуществления изобретения, различные типы химикатов могут закачиваться для ускорения или замедления разложения способного разлагаться материала. Примеры замедляющих агентов могут включать в себя любой тип гидрофобного материала (например, керосин, нефть, дизельное топливо, полимеры, поверхностно-активные вещества, и так далее), которые покроют поверхность способных разлагаться материалов для замедления из взаимодействия с водой. Для высокомолекулярных спиртов, таких как частично гидролизованный поливинилацетат, например, в текучую среду могут включаться соли; высокая ионная сила уменьшает растворимость таких материалов. Примеры ускоряющих агентов могут включать в себя любые жидкости с высоким или низким pH (например, щелочные или кислотные растворы), которые ускорят разложение способного разлагаться материала.

Например, для полимеров полимолочных кислот, основным механизмом разложения является гидролиз. Вследствие добавления гидрофобного агента в полимер (или пробку), например, в виде покрытия, будут уменьшаться скорости гидролиза. В результате, время существования полимеров и следовательно, время существования пробок, будет увеличено, как показано на этапе разложения пробок, сделанных их полимолочной кислоты, имеющей молекулярную массу в 128000, в котором было сильное увеличение потока через пробки в присутствии керосина при температуре в 121°С (250°F) и давлении в 6,89 и 17,24 МПа (1000 и 2500 фунтов на квадратный дюйм). Таким образом, является возможным управлять временем существования пробок для достижения целей операций.

Способные разлагаться материалы обычно используются в больших концентрациях, например, больших, чем 4, 8, 6, 0 или 7, 2 г/л (40, 50 или 60 фунтов массы на 1000 галлонов), для формирования временных пробок или мостов. Более низкие концентрации могут быть использованы, если волоконная суспензия может терять воду, что концентрирует волокна. Максимальные концентрации этих материалов, которые могут быть использованы, могут быть ограничены наземным оборудованием, доступным для добавления и смешивания.

Некоторые варианты осуществления изобретения используют волоконные пробки из способного разлагаться материала, как описано выше. Другие варианты осуществления изобретения используют пробки, которые формируются из способных разлагаться волокон и другого материала, такого, как инертные расклинивающие наполнители (включая песок), или способные разлагаться абсорбенты (такие как со-акриламид полиакриловой кислоты). Включение абсорбирующих материалов может помочь заполнить пору внутри пробки и сделать ее прочнее.

Использование подходящих покрытых смолой расклинивающих наполнителей (ПСРН) или мелкозернистых не покрытых смолой расклинивающих наполнителей дает вполне удовлетворительные результаты: ПСРН/волоконные пробки способны выдержать разность давлений в 17,24 МПа (2500 фунтов на квадратный дюйм) при температуре 121°С (250°F) в течении нескольких часов, как показано на фиг.3. Используются волокна ПМК, предварительно обработанные или необработанные керосином, и смешанные с ПСРН, доступными под торговой маркой ACFRAC BLACK PLUS (40/70 меш) и ACFRAC Pr6000 (20/40 меш). Также подходящей смесью были волокна ПМК с расклинивающим наполнителем, имеющим мультимодальное распределение размеров частиц.

В соответствие с некоторыми вариантами осуществления изобретения, способные разлагаться материалы используются в комбинации со способами увеличения твердой составляющей в суспензии с использованием технологии распределения размеров частиц. При правильно выбранном мультимодальном распределении размеров частиц, меньшие частицы заполняют пустоты между большими частицами, что приводит к меньшему использованию воды в суспензии. Обычные распределения используют два или три разных диапазона размеров частиц. Это обеспечивает суспензию с улучшенными свойствами течения и отличным набором свойств, таких как проницаемость и прочность. Таким образом, некоторые варианты осуществления изобретения используют расклинивающие наполнители разного размера вместо ПСРН. С этими вариантами осуществления, составы расклинивающих наполнителей могут быть оптимизированы для достижения достаточной проводимости пробок после разложения пробок.

С использованием распределения размеров частиц, могут быть получены различные комбинации временных уплотнителей перфорации с отличными свойствами. Поскольку способные разлагаться или растворяться материалы, такие как волокна полимолочной кислоты, могут быть выбраны для совместимости с текучими средами формации, и их скважинное время существования может легко изменяться, например, путем добавления замедляющих агентов для увеличения их времени существования, это является очень привлекательным в способах согласно изобретению.

Специалистам в данной области техники понятно, что различные способы кислотного разрыва могут быть использованы с вариантами осуществления изобретения, включающими в себя способы генерации кислоты в скважине (с использованием эмульгированной кислоты, инкапсулированной кислоты, или твердого предшественника кислоты). Например, патент США № 7166560, автор Still, раскрывает использование твердых предшественников кислоты для обеспечения управляемого высвобождения кислоты путем гидролиза или растворения. Твердый предшественник кислоты может быть лактидом, гликолилом, полимолочной кислотой, полигликолевой кислотой, сополимером полиуксусной кислотой и полигликолевой кислоты, сополимер гликолевой кислоты с другими фрагментами гидроксиловой кислоты, карбоксиловой кислоты или содержащими гидроксилкарбоксиловую кислоту, сополимером молочной кислоты с другими фрагментами гидроксиловой кислоты, карбоксиловой кислоты или содержащими гидроксилкарбоксиловую кислоту, или смесь предыдущих. Твердая кислота может быть смешана со вторым твердым материалом, который реагирует с кислотой для увеличения скорости растворения и гидролиза твердого предшественника кислоты.

Более того, варианты осуществления изобретения могут также быть использованы для временного закупоривания разрывов или скважины для достижения требуемых эффектов или для выполнения других работ. Например, способы изобретения могут быть использованы для временного закрытия скважины после разрыва так, чтобы разрывы могли ослабнуть. Для этих целей длительность обычно является короткой, например, около 0,5 часа. Можно выбрать подходящий способный разлагаться материал для достижения требуемой длительности. Способные разлагаться пробки в соответствии с вариантами осуществления изобретения могут также быть использованы для временной закупорки перфораций или разрывов, например, 0,32 м3 (2 барреля) воды, содержащие 2% ВУПАВ (например, концентрат с добавкой описаны ниже в Примерах) плюс 9,6 г/л (80 фунтов массы на 1000 галлонов), например, волокна полимолочной кислоты, плюс 9,6 г/л (80 фунтов массы на 1000 галлонов), например, гранул или шариков полимолочной кислоты, например 18-40 меш. Это является фактически несущей текучей средой на основе ВУПАВ (практически не разрушающегося) для полностью растворимой гранулы на основе волокна для управления утечкой.

В соответствии с вариантом осуществления изобретения, способные разлагаться материалы являются предпочтительно совместимыми с разрывающими текучими средами различной pH и рассолами, содержащими различные концентрации солей (таких как хлорид натрия NaCl, хлорид кальция CaCl, бромид натрия NaBr, хлорид калия KCl, и другие). Способные разлагаться материалы должны быть совместимы с как можно более широкими температурными диапазонами. Предпочтительно, чтобы способные разлагаться материалы были совместимы с температурами выше 0°С (32°F)Способные разлагаться материалы должны быть совместимы с тяжелыми рассолами, а также с завершающими текучими средами.

Рекомендуется использование текучей среды на основе поверхностно-активных веществ, поскольку подходящие ВУПАВ текучие среды могут обеспечивать высокую вязкость при нулевом сдвиге и более эффективное размещение расклинивающего наполнителя и волокна, и вызывает меньше повреждений текучей среды на основе полимеров. Более того, когда система ВУПАВ текучей среды используется для доставки пробки из способного разлагаться материала для отклонения, для отклонения, и когда система текучей среды на основе поверхностно-активного вещества также используется для уменьшения трения при, например, разрыве с использованием реагента на водной основе для снижения трения, то после разложения пробки из способного разлагаться материала, в системе не остается полимера, который бы мог вызвать повреждения, как возможное препятствование вытеканию текучей среды из формации.

В то время как в данном описании приведено описание гидравлических разрывов для иллюстрации вариантов осуществления изобретения, специалисту в данной области техники понятно, что способы изобретения могут быть использованы в традиционных обработках разрывом с расклинивающим наполнителем, независимо от способа загущения текучей среды, выбранного для обеспечения переносимого объема расклинивающего наполнителя и волокна. Текучая среда на основе полимера или поверхностно-активного вещества может быть использована, и способы и составы изобретения могут быть использованы в других типах разрыва, включая разрыв реагентом на водной основе для снижения трения (или водный разрыв) и кислотой.

Особенно интересным является случай, когда закачивание текучей среды является обработкой реагентом на водной основе для снижения трения, где концентрация полимера уменьшается до минимума вследствие требуемого обеспечения высокой скорости закачки с минимальными потерями на трение. В этом случае вызванное полимером повреждение минимизируется или не возникает, но, в свою очередь, концентрация закачиваемого расклинивающего наполнителя также уменьшается. В одном варианте осуществления изобретения, способные разлагаться материалы закачиваются на поздних этапах обработки реагентом на водной основе для снижения трения. В этом случае использование текучей среды на основе вязкоупругого поверхностно-активного вещества обеспечивает улучшенные характеристики транспортировки расклинивающего наполнителя, оставаясь еще практически или полностью свободной от полимеров обработкой, что гарантирует, что регион около скважины может быть завершен с высокой концентрацией расклинивающего наполнителя, и в результате хорошо соединенным.

Подходящие полимеры с высокой молекулярной массой на основе текучих сред с реагентом на водной основе для снижения трения включают в себя полимерные уменьшители трения, такие как описанные в патенте США № 3254719, автор Root, или патенте США № 4152274, авторы Phillips и Hunter, которые описывают текучие среды с низкими фрикционными давлениями для применения в обслуживании скважин, таком как разрыв, линейные (не сшитые) естественные полисахариды, такие как гуар и подобные галактоманнаны, и их производные, такие как гидроксипропилгуар, карбоксиметилгидроксипропилгуар, или другие гетерополисахариды, такие как геллановая камедь, диутановая камедь, и их производные, описанные в заявке на патент США № 11/835891, опубликованной 08.08.2007, которая описывает текучие среды с низкими фрикционными давлениями для применения в обслуживании скважин.

В другом варианте осуществления изобретения разрывающая обработка достигается путем закачивания бесполимерной, основанной на поверхностно-активном веществе обработке с реагентом на водной основе для снижения трения, где поверхностно-активное вещество используется в низкой концентрации в качестве понизителя трения, но еще обеспечивающего более лучшие свойства по переносу расклинивающего наполнителя по сравнению с эквивалентными полимерными текучими средами для снижения сопротивления. Тип поверхностно-активного вещества и концентрация могут быть изменены на поздних этапах для гарантирования лучшего размещения расклинивающего наполнителя и способного разлагаться материала около перфорационных каналов. Эта обработка позволяет осуществлять практически свободный от полимера разрыв, и позволяет размещать более высокие концентрации расклинивающего наполнителя не только в околоскважинном регионе, но и по всему разрыву. В результате получается более чистый разрыв, где формирование глинистой корки поверхностях разрыва является невозможным на любом этапе обработки.

Подходящие текучие среды с реагентами на водной основе для снижения трения включают в себя текучие среды без полимеров, такие как описанные в заявке на патент США № 11/833449, опубликованной 03.08.2007, которая описывает текучие среды с низкими фрикционными давлениями, для применения в обслуживании скважин, таком как стимуляция (такая как разрыв), очистка скважины и другие, и способы их использования. В частности, она описывает текучие среды на основе поверхностно-активного вещества и способы их использования для стимуляции, очистки скважины и других применений, включающих в себя поверхностно-активное вещество, полимер с низкой молекулярной массой и, необязательно, противоион. Текучие среды демонстрируют значительно улучшенные характеристики вязкости и взвешивания твердых частиц, по сравнению с подобными текучими средами, известными из предшествующего уровня техники, при низкой концентрации поверхностно-активного вещества (предпочтительно менее чем примерно 0,5 весовых процентов).

Текучая среда, раскрытая в заявке на патент США № 11/833449, опубликованной 03.08.2007, называется взвешивающий понизитель трения (ВПТ). ВПТ содержит поверхностно-активное вещество снижения сопротивления и смесь усилителя снижения сопротивления, которая может содержать полимерный усилитель снижения сопротивления, и/или мономерный усилитель снижения сопротивления. Подходящие поверхностно-активные вещества для использования в изобретении в качестве поверхностно-активных веществ для снижения сопротивления включают в себя молекулы катионных поверхностно-активных веществ, например, имеющих формулу R1R2R3R4N+X-, и молекулы амфотерных поверхностно-активных веществ с формулой R1R2R3R4N, где (A) R1 выбирается из: углеводородной цепочки, алифатически насыщенной, мононенасыщенной, диненасыщенной или полиненасыщенной, содержащей от 8 до 24 атомов углерода (от С8 до С24), и наиболее предпочтительно от С14 до С18; например, гексадецил-(CH2)15-CH3 и функционализированной углеводородной цепочки структуры R1 = R5-Y-R6, где Y является функциональной группой, такой как -O-(эфир), -NH-(амин), -COO-(сложный эфир), -CNH-(амид), -[O-(CH2)2]xO- (полиэтиленоксид); -[О-СН2СН(СН3)]хО- (полипропиленоксид), R5 является углеводородной цепочкой, алифатически насыщенной, мононенасыщенной, диненасыщенной или полиненасыщенной, содержащей от 8 до 24 атомов углерода (от С8 до С24), и наиболее предпочтительно от С14 до С22, и R6 является углеводородной цепочкой, С1-С6, более предпочтительно -CH2CH2-, или -CH2CH2CH2-; (B) R2 и R3 выбираются из: углеводородной цепочки из 1 до 24 атомов углерода, предпочтительно метил -CH3, 2-гидроксиэтил цепочки (-CH2-CH2-OH) и гидрокси-завершенной полиэтиленоксидной цепочки соответствующей длины x и y, для R2 и R3 соответственно, выбранной так, что x+y<20, Kx<19 и Ky<19, (-[CH2-CH2-O]n-H); (C) R4 выбрана из: насыщенной углеводородной цепочки из 1 до 22 атомов углерода, предпочтительно метила -CH3, 2-гидроксиэтил цепочки (-CH2-CH2-OH) и атома водорода -H; и(4) для амфотерных (в основном аминоксидных) поверхностно-активных веществ, атом кислорода или атом азота, где поверхностно-активное вещество не несет положительного заряда, и тем самым анион X(-) не присутствует в структуре; и (D) для катионных поверхностно-активных веществ X(-) является ионом, таким как F(-), Cl(-), Br(-), I(-), NO3(-), SO3H(-), SO4H(-), CH3COO(-) (ацетат), CH3SO3(-) (метансульфонат), CF3SO3(-) (фторметансульфонат), HO-CO-C6H4-COO(-) (одноосновный фталат), CH3OSO3(-) (метансульфат), HO-C6H4COO(-) (салицилат), CH3C6H4SO3(-) (толуолсульфонат), HO-CH2COO(-) (гликолат), HO-CH(CH3)COO(-) (лактат), и другие одновалентные анионы.

Подходящие поверхностно-активные вещества также включают в себя цвиттер-ионные поверхностно-активные вещества, имеющие основную формулу R1N(+)R2R3R4X(-), где (A) R1 выбирается из: углеводородной цепочки, алифатически насыщенной, мононенасыщенной, диненасыщенной или полиненасыщенной, содержащей от 8 до 24 атомов углерода (от С8 до С24), и более предпочтительно от С14 до С22, например гексадесил-(CH2)15-CH3, и функционализированной углеводородной цепочки структуры R1 = R5-Y-R6, где Y является функциональной группой, такой как -O-(эфир), -NH-(амин), -COO-(сложный эфир), -CNH-(амид), -[O-(CH2)2]xO- (полиэтиленоксид), -[О-СН2СН(СНз)]хО- (полипропиленоксид), R5 является углеводородной цепочкой, алифатически насыщенной, мононенасыщенной, диненасыщенной или полиненасыщенной, содержащей от 8 до 24 атомов углерода (от С8 до С24), и более предпочтительно от С14 до С22, и R6 является углеводородной цепочкой, С1-С6, более предпочтительно -CH2CH2-, или -CH2CH2CH2-; (B) R2 и R3 являются углеводородными цепочками из 1 до 24 атомов углерода, предпочтительно метил -CH3; (C) R4 является алкиловой цепочкой С1-С6, более предпочтительно - CH2-, или -CH2CH2-; и (D) X(-) является карбоксилатом –COO(-) для бетаинов или сульфонатной группы, -SO3(-) для сультаинов.

Полезные поверхностно-активные вещества также включают в себя анионные поверхностно-активные вещества с формулой R1X(-)M(+), где (A) R1 выбирается из углеводородной цепочки, алифатически насыщенной, мононенасыщенной, диненасыщенной или полиненасыщенной, содержащей от 8 до 24 атомов углерода (от С8 до С24), или монозамещенной фенильной группы (такой как нонилфенил, -C9H19C6H4, или октилфенил, -C8H17C6H4) и функционализированная углеводородная цепочка структуры R1 = R2Y, где Y является функциональной группой, такой как -[O-(CH2)2]xO- (полиэтиленоксид), -[О-СН2СН(СНз)]хО- (полипропиленоксид), и R2 является углеводородной цепочкой, алифатически насыщенной, мононенасыщенной, диненасыщенной или полиненасыщенной, содержащей от 8 до 24 атомов углерода (от С8 до С24), или монозамещенной фенильной группы (такой как нонилфенил, -C9H19C6H4, или октилфенил, -C8H17C6H4); (B) X(-) является отрицательно заряженной группой, такой как COO(-) или SO3(-); и (С) M+ является одновалентным катионом (таким как Li(+), Na(+), K(+), Rb(+), и NH4(+)).

Примеры поверхностно-активных веществ, которые могут быть использованы в изобретении в ВПТ, также включают в себя такие амфотерные поверхностно-активные вещества, как аминоксидные поверхностно-активные вещества, имеющие основную формулу R1R2R3NO, такие как гексадецилдиметиламиноксид; тетрадецилдиметиламиноксид; лаурилдиметиламиноксид; октадецилдиметиламиноксид; и им подобные, для которые некоторые примеры могут быть закуплены по торговыми марками Aromox B-W 500, Aromox DMC, Aromox DM16, Aromox 14D-W 970, Aromox DMHT, Aromox T/12 DEG, Aromox APTA-T, и Aromox C/13W, все от компании AKZO.

Используемые «полимерные усилители снижения сопротивления» включают в себя полимеры с относительно низкой молекулярной массой, которые сами по себе не способны обеспечить любое действие по снижению сопротивления в водных текучих средах, но при использовании в присутствии одного или более поверхностно-активного вещества для снижения сопротивления, они сильно улучшают действие поверхностно-активного вещества, улучшая снижение сопротивления, улучшая вязкость текучей среды при низкой скорости сдвига, и в результате обеспечивают более лучшие возможности по переносу твердых частиц.

Пригодные примеры для комбинации с катионными и цвиттер-ионными поверхностно-активными веществами для снижения сопротивления включают в себя полимеры, доступные под торговой маркой Daxad® 16L and Daxad® 17. Daxad® 17 является твердым материалом, который является продуктом поликонденсации нафталенсульфоната натрия с формальдегидом, имеющим молекулярную массу примерно 2000-3000 Да. Daxad® 16L является 50% водным раствором Daxad® 17. Таким образом, оба продукта имеют одинаковый молекулярный вес. Сополимеры, получаемые формальдегидной конденсацией нафталенсульфоната с другими мономерами, такими как фенол, алкилированные фенолы, бифенолы различных структур, таких как бифенол F (формальдегид) или бифенол A (ацетон), и так далее, могут быть также использованы, независимо от того, получены они с помощью кислотного или основного катализа. Сополимеры, полученные с помощью меламиновой конденсации нафталенсульфоната с другими мономерами, такими как фенол, алкилированные фенолы, бифенолы различных структур, таких как бифенол F (формальдегид) или бифенол A (ацетон), и подобные, и лигносульфонаты могут быть также использованы в качестве полимерных усилителей снижения сопротивления.

Другие сульфонат-содержащие материалы с низкой молекулярной массой, не являющиеся полимерами для снижения сопротивления, которые могут быть использованы, включают в себя винилбензолсульфонат и AMPS сополимеры. Пригодными также являются поликарбонаты, эпоксидные смолы и другие полимеры, которые функционализированы вместе с сульфонатной, карбоксилатной, фосфатной или сульфатной группой для превращения их в водорастворимые. Сульфонатная группа в любом из примеров сульфонатного полимера, перечисленных выше, может быть замещена другими анионными структурами, такими как карбоксилаты, фосфаты или сульфаты. Эффект объемности полимера, линейный или разветвленный характер полимера, присутствие или отсутствие и степень внутренних связей, и устойчивая длина полимера, все они влияют улучшение снижения сопротивления, обеспечиваемое выбранным олигомером или полимером, и должно быть протестированы в соответствии с описанными здесь процедурами.

Также полезными, как полимерные элементы снижения сопротивления, являются отрицательно заряженные полисахариды с низкой молекулярной массой, такие как карбоксиметилцеллюлоза, карбоксиметилгуар, карбоксиметилгиброксипропилгуар и им подобные, а также водорастворимые сополимеры малеинового ангидрида с низкой молекулярной массой, такие как доступные под торговой маркой Daxad® 31, натрийметакрилатные полимеры и сополимеры, такие как доступные под торговой маркой Daxad® 30, аммонийметакрилатные полимеры и сополимеры, такие как доступные под торговой маркой Daxad® 32, могут быть использованы.

Другие полимеры с низкой молекулярной массой, которые сами по себе не способны к любому снижающему сопротивление действию в водных растворах, но которые в присутствии одного или более снижающего сопротивление цвиттер-ионного или амфотерного поверхностно-активного вещества значительно увеличивают производительность поверхностно-активного вещества, улучшая снижение сопротивления, увеличивают вязкость текучей среды при низкой скорости сдвига, и в результате обеспечивает лучшую способность к переносу частиц, включают в себя неионные полимеры, такие как частично гидролизованные поливинилацетатные сополимеры, поливиниловый спирт и сополимеры, полиэтиленоксид и сополимеры, полипропиленоксид и сополимеры. Частично подходящие примеры таких полимеров включают в себя сополимер поливинилового спирта, поставляемого под торговой маркой Alcotex® WD100. Другие примеры таких полимеров включают в себя те водорастворимые полиамфолиты с низкой молекулярной массой, которые содержат и положительные и отрицательные заряды, полученные путем сополимеризации, по меньшей мере, одно катионного мономера и одного анионного мономера, и, необязательно, других заряженных или незаряженных мономеров.

Пригодные мономеры усилителей снижения сопротивления включают в себя определенные незаряженные органические составы, такие как мочевина или производные мочевины, и определенные заряженные составы (также называемые противоионами), такие как ион салицилата, который может помочь усилить свойства снижения сопротивления заданного поверхностно-активного вещества, как в присутствии, так и в отсутствии полимерных усилителей снижения сопротивления. Мочевина и производные от мочевины составы, такие как N,N диметилмочевина, N,N' диметилмочевина, N,N диэтилмочевина, и им подобные, являются пригодными в качестве мономерных усилителей снижения сопротивления в ВПТ текучей среды.

Органические ионные составы, такие как салицилат натрия также могут быть использованы в мономерных усилителях снижения сопротивления для различных поверхностно-активных веществ для снижения сопротивления и смесей поверхностно-активных веществ. Другие пригодные составы включают в себя паратолуолсульфонат натрия, ксиленсульфонат натрия, нафталенсульфонат натрия, фталат натрия, цитрат натрия, этилендиаминтетраацетат натрия, метансульфонат натрия, перфторметансульфонат натрия, малонат натрия, фумарат натрия, адипат натрия, и так далее. Другие анионы, которые могут быть использованы, включают в себя хелирующие агенты, такие как соли этилендиаминтетрауксусной кислоты, хлористые салицилаты, алкилированные салицилаты, хлористые фталаты, алкилированные фталаты, алкилсульфонаты, алкилсульфаты, алкиларилсульфонаты, алкиларилсульфаты, этоксилированные алкилсульфонаты, этоксилированные алкилсульфаты, этоксилированные алкиларилсульфанаты, или этоксилированные алкиларилсульфаты. Соли абиетиновой кислоты (также известной как сильвиновая кислота, C19H29COOH), также может быть использована, как и другие похожие материалы, такие как соли фульвовой кислоты. Калиевые и аммониевые соли этих анионов будут эффективными, как и другие соли простых катионов.

Предпочтительный вариант осуществления изобретения состоит в использовании текучей среды, для доставки пробки из способного разлагаться материала, содержащего вязкоупругое поверхностно-активное вещество, выбранное из цвиттер-ионных, амфотерных или катионных поверхностно-активных веществ и смесей этих поверхностно-активных веществ, и усилитель реологических свойств в концентрации, достаточной для сокращения времени восстановления сдвига текучей среды, в котором усилитель реологических свойств выбран из группы, состоящей из амфифильного полимера, например, гомополимера или сополимера, содержащего, по меньшей мере, часть, состоящую из частично гидролизованного поливинилового эфира или частично гидролизованного полиакрилата или сульфонат-содержащих полимеров. Усилитель реологических свойств может также повысить вязкость текучей среды.

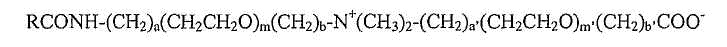

В более предпочтительном варианте осуществления система вязкоупругого поверхностно-активного вещества может содержать цвиттер-ионное поверхностно-активное вещество, например, поверхностно-активное вещество или смесь поверхностно-активных веществ, имеющих формулу

в которой R является алкильной группой, которая содержит от примерно 17 до примерно 23 атомов углерода, которая может иметь разветвленную или прямую цепочку и которая может быть насыщенной или ненасыщенной; a, b, a', и b' каждое принимает значение от 0 до 10 и m и m' каждое принимает значение от 0 до 13, a и b каждое принимает значение 1 или 2, если m не равно 0 и (a+b) принимает значение от 2 до 10, если m равно 0; a' и b' каждое принимает значение 1 или 2, если m' не равно 0, и (a'+b') принимает значения от 1 до 5, если m' равно 0; (m+m') принимает значение от 0 до 14; и CH2CH2O также может быть OCH2CH2. Цвиттер-ионное поверхностно-активное вещество может иметь бетаиновую структуру:

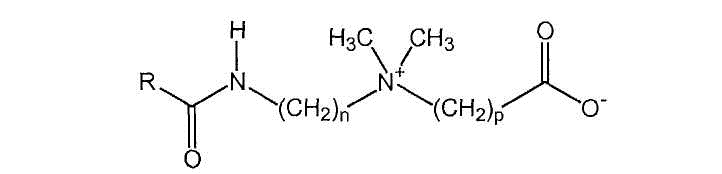

где, R является гидрокарбиловой группой, которая может быть разветвленной или прямой, ароматической, алифатической или олифиновой, и может иметь от примерно 14 до примерно 26 атомов углерода и может содержать амин; n принимает значения от примерно 2 до примерно 4; и p принимает значения от примерно 1 до примерно 5, и может быть смесью этих составов. Бетаин может быть олеиламидопропилбетаин или эруциламидопропилбетаином и может содержать вспомогательное поверхностно-активное вещество.

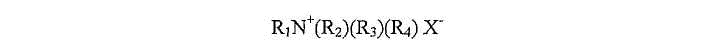

Система вязкоупругого поверхностно-активного вещества может содержать катионное поверхностно-активное вещество, например, поверхностно-активное вещество или смесь поверхностно-активных веществ, имеющих формулу

в которой R1 имеет от примерно 14 до 26 атомов углерода и может быть разветвленной или прямой, ароматической, насыщенной или ненасыщенной, и может содержать карбонил, амид, ретроамид, имид, мочевину, или амин; R2, R3 и R4 каждый независимо является водородом или С1-С6 алифатической группой, которая может быть одинаковой или разной, разветвленной или прямой, насыщенной или ненасыщенной, одной или более, чем одной замещенной группой, которая превращает R2, R3 и R4 группу в более гиброфильную; R2, R3 и R4 группы могут быть включены в гетероциклическую 5- или 6-членную кольцевую структуру, которая включает в себя атом азота; R2, R3 и R4 группы могут быть одинаковыми или разными; R1, R2, R3 и/или R4 могут содержать один или более этиленоксидных и/или пропиленоксидных элементов; и X- является анионом; и смесь этих составов. В качестве дополнительного примера, R1 содержит от примерно 18 до 22 атомов углерода и может содержать карбонил, амид, или амин; R2, R3 и R4 содержат от 1 до примерно 3 атомов углерода, и X- является галогенидом. В качестве дополнительного примера, R1 содержит от примерно 18 до 22 атомов углерода и может содержать карбонил, амид, или амин; R2, R3 и R4 являются одинаковыми и содержат от 1 до примерно 3 атомов углерода. Катионная система вязкоупругого поверхностно-активного вещества необязательно содержит амины, спирты, гликоли, органические соли, хелирующие агенты, растворители, взаимные растворители, органические кислоты, соли органических кислот, неорганические соли, олигомеры, полимеры, сополимеры, и смеси упомянутых материалов, представленных в концентрации между примерно 0,01 до примерно 10 процентов, например в концентрации между примерно 0,01 и примерно 1%. Амфотерное поверхностно-активное вещество может быть, например, аминоксидом, например, амидоаминоксидом.

Усилитель реологических свойств может присутствовать в текучей среде в концентрации от примерно 0,0005% до примерно 0,2%, например, в концентрации от примерно 0,001% до примерно 0,05%. Усилитель реологических свойств содержит, как один пример, частично гидролизованный поливинилацетат, имеющий процент гидролизации между примерно 10%и примерно 95%. Молекулярная масса находится в диапазоне, например, от примерно 500 до примерно 100000000. Могут быть использованы другие сложные эфиры, например С2-С5 сложные эфиры (т.е. частично гидролизованные, от этилового до пентилового, сложные эфиры поливинилового спирта. В качестве другого примера, усилитель реологических свойств содержит частично гидролизованный поливинилацетат, имеющий процент гидролизации между примерно 30% и примерно 88%, и молекулярная масса находится в диапазоне, например, от примерно 500 до примерно 1000000000.

Усилитель реологических свойств может также содержать частично гидролизованные полиакрилаты, или частично гидролизованные полиматакрилаты или им подобные, например, но не ограничивая их, частично гидролизованный полиметилакрилат, частично гидролизованныйполиэтилакрилат, частично гидролизованный полибутилакрилат, частично гидролизованный полиметилметакрилат, и смеси этих полимеров. Усилитель реологических свойств может также содержать сульфонат-содержащие полимеры.

Амфифильный полимерный или сополимерный усилитель реологических свойств может быть линейным, разветвленным, иметь форму гребня, дерева, кисти, графта, звезды или в форме ветвящейся звезды. Он может содержать повторяющиеся элементы, отличные от сложных виниловых эфиров, винилакрилатов, и соответствующих гидролизованных групп. Другими повторяющимися элементами являются, например, полиэтиленоксид/полиэтиленгликоль или полипропиленоксид/полипропиленгликоль. Сополимеры могут быть случайными, чередующимися или блочными.

Способ изобретения может быть использован в одноэтапных или многоэтапных обработках, таких как, но не ограничивающих, примерах: гидроразрыв, обработки породы, обработки под давлением, обработками для борьбы с водопритоком. Использование отведения с помощью волокон в любой текучей среде может оказать эффект на широкий диапазон применений. В то время как способы изобретения могут быть использованы в гидроразрыве, ремонте или других типах операций, для ясности изложения следующее описание будет использовать гидроразрыв как пример для иллюстрации варианты осуществления изобретения. Также будет принято, в качестве примера, что последовательный гидроразрыв начинается с забоя вертикальной скважины, или дальнего конца горизонтальной скважины, и осуществляется в направлении устья скважины. Конечно, возможны другие последовательности, в зависимости от профиля напряжения. Специалисту в данной области техники понятно, что это не предполагается ограничивать объем изобретения гидроразрывом. Наоборот, способы изобретения могут также быть использованы в других операциях, таких как временное закупоривание разрывов или скважин.

Некоторые варианты осуществления изобретения относятся к временному закупориванию уже созданных разрывов, так что могут быть разорваны другие зоны. Как применяется в многостадийном гидроразрыве, в конечной стадии обработки гидроразрывом, способные разлагаться или растворяться материалы могут быть закачаны для временного закупоривания завершенного разрыва. Временная пробка запирает расклинивающий наполнитель в разрыве, делая его неподвижным и вызывая значительное повышение напряжения и отведении в нижних зонах посредством значительного увеличения полезного давления вследствие высоковероятного перекрытия расклинивающего наполнителя способными разлагаться материалами. В соответствии с альтернативным способом изобретения, способный разлагаться материал, который может создать временный пакер, закачивается после этапов докачки расклинивающего наполнителя для временной изоляции разрыва путем изоляции перфораций. В другой альтернативе, пробка формируется в скважине для изоляции перфораций, ведущих в разрыв. В еще одном варианте осуществления, пробка формируется в более чем одном из этих мест.

С вышеописанной системой разрыв защищается, и последующие обработки гидроразрывом, обычно выше по скважине, могут быть выполнены без необходимости длительного каротажного вмешательства, так как только перфорация является необходимой для последующей обработки гидроразрывом. Способный разлагаться материал со временем растворится и откроет разрыв. Способный разлагаться материал может иметь различные свойства, формы и содержимое. Разложение или разрушение материала может быть химическим, термическим или механическим. Эти способы могут быть выполнены с любым подходящим оборудованием, известным в данной области техники, включая гибкую насосно-компрессорную трубу (НКТ), которая была установлена в скважине для создания новых перфораций. Эти способы изобретения являются похожими на способы ТОПН, которые в настоящее время используются в Северной Америке. Однако отведение с помощью способного разлагаться материала (ОСРМ), в соответствии с вариантами осуществления изобретения, может обеспечивать значительно более высокое и более надежное отведение напряжения.

При отведении напряжения в многоэтапном гидроразрыве напряжение должно превысить давление разрыва и полезное давление увеличиться во время последующих этапов.

Напряжение или давление для отведения в последующие этапы гидроразрыва может быть следствием, по меньшей мере, четырех механизмов: нормального увеличения напряжения с глубиной, трения труб, временного перенапряжения из-за гидроразрыва (полезное давление), и увеличенного напряжения на расклинивающем наполнителе. Их можно отличить от другого механизма отведения напряжения, который обычно возникает при любой работе с использование полимера как загустителя, по концентрации полимерного геля вследствие потери текучей среды, но это не будет обсуждаться далее.

Местное напряжение формации может возрасти благодаря напряжению перекрывающей породы, термальному напряжению, тектоническим деформациям. Общая оценка для увеличения давления разрыва составляет 14 кПа/м (0,62 фунта на квадратный дюйм/фут). Это предполагает, что идентичные породы с нормальным градиентом давления имеют 4,27 МПа (620 фунтов на квадратный дюйм) энергии отведения на 304,8 м (1000 футов) разделения. Однако в реальности, распределение давления разрыва не является полностью однородным: оно обычно является функцией от литологии и порового давления соответствующих слоев и с глубиной изменяется нелинейно. Таким образом, часто требуется добавление в систему дополнительной энергии для гарантирования того, что техника отведения приложенного напряжения будет работать постоянно.

Потери давления на трение являются потерями на трение в трубе, которое возникает в основном в трубах (обсадных или насосно-компрессорных) с поверхности, пока текучая среда не достигнет гидравлического разрыва. Чем выше потери давления, тем меньшее давление передается с поверхности или точки закачки над контрольной точкой. Таким образом, потеря давления на трение может облегчить успешное завершение техники отведения приложенного напряжения путем уменьшения величины давления, которое иначе привело бы к повторному разрыву разорванных до этого зон. Однако даже при высоких скоростях с высоким трением, отведение давления трения в лучшем случае, например, для сильновязких текучих сред, не превышает обычно 22,6 кПа/м (1 фунт на квадратный дюйм/фут). Современная тенденция состоит в использовании низкого содержания полимера в разрывающей текучей среде. Такие разрывающие текучие среды будут иметь низкую вязкость и низкую потерю давления на трение в трубе. Как результат, потеря давления на трение в трубе не будет играть важной роли в обычной работе по гидроразрыву с применением ТОПН. Следует отметить, что с техникой ограниченного притока ограниченное количество перфораций создает искусственную потерю давления на трение, не благодаря текучей среде, но благодаря ограниченному количеству перфораций.

Перенапряжение при гидроразрыве возникает из-за необходимости превышения давления разрыва для инициирования процесса гидроразрыва. Напряжение разрыва обычно является на 5-10% выше, чем давление распространения разрыва, которое является таким же, как и напряжение закрытия. Обычные значения для градиентов дифференциала разрыва составляют 2,26-4,53 кПа/м (0,1-0,2 фунт на квадратный дюйм/фут) на глубине примерно 3048 м (10000 футов). Из этого вытекает, что целесообразно иметь значительное превышение полезного давления в первом (нижнем) разрыве для превышения давления разрыва верхней зоны. Однако было бы полезным, чтобы давление перенапряжения в первом разрыве не снималось бы обратным вытеканием.

Фиг.4 показывает график превышений давлений, обычно требующихся для разрыва формации на различных глубинах, например, кривая 24 для 1524 м (5000 футов); кривая 26 для 1829 м (6000 футов); и кривая 28 для 2134 м (7000 футов). На этом графике сделано допущение, что градиент разрыва равен 14,7 кПа/м (0,65 фунтов на квадратный дюйм/фут), тогда как градиент давления разрыва равен 17 кПа/м (0,75 фунтов на квадратный дюйм/фут). Как видно из фиг.2, чем глубже находятся продуктивные зоны, тем выше требуемые превышения давлений для заданного расстояния между продуктивными песками. Например, если первый разрыв был сделан на глубине 2286 м (7500 футов) и следующий был сделан на глубине 2134 м (7000 футов) требуемое превышение давления в первом разрыве равно приблизительно 2551 кПа (370 фунтов на квадратный дюйм/фут) (см. кривую 28). В плотных газовых формациях, требуемое превышение давления может быть до 13,8 МПа (2000 фунтов на квадратный дюйм/фут) на глубинах больше чем 3048 м (10000 футов). Все эти данные подразумевают идентичные литологические и поровые давления, изменения любого из них могут повлиять на кривые.

Когда после разрыва закачка останавливается, разрывы закроются на расклинивающем наполнителе, который проник в разрывы. Общая практика для оценки напряжения закрытия на расклинивающем наполнителе состоит в вычитании динамического забойного давления из оцененного местного напряжения разорванного продуктивного интервала. Однако было показано, что напряжение закрытия на расклинивающем наполнителе может быть значительно выше, чем ожидалось, вследствие влияния смежных слоев. См. Schubarth et al, "Understanding Proppant Closure Stress," SPE 37489, SPE Production Operations Symposium, Oklahoma City, OK, U.S.A., March 9-11, 1997. Обычно разрыв не распространяется внутри намеченного песка, окаймляющего нижние и верхние сланцы, где напряжение закрытия является более высоким. Разность напряжений между песком в продуктивной зоне и песком на границам может изменяться между 3,44 и 17,2 МПа (500 и 2500 фунтов на квадратный дюйм). Толщина продуктивного интервала может изменяться от 6,1 до 61 м (от 20 до 200 футов). На основании этих значений было показано, что превышение давления закрытия может изменяться от 2,1 МПа (300 фунтов на квадратный дюйм) для продуктивного песка толщиной 61 м (200 футов) до 10,34 МПа (1500 фунтов на квадратный дюйм) для продуктивного песка толщиной 6,1 м (20 футов), предполагая местную разность давлений в 10,34 МПа (1500 фунтов на квадратный дюйм) на границах песок-сланец, что видно на фиг.5. Превышение напряжения на границах песок-сланец может иметь негативное влияние на проводимость разрыва, но оно имеет положительное влияние на отведение напряжения. Следует отметить, что этот механизм является существенно независимым от механизмов 1-3 из перечисленных выше четырех механизмов, потому что закрытие разрыва не происходит до тех пор, пока перенапряжение разрыва не рассеется из-за утечки или обратного вытекания. Таким образом, этот механизм должен быть рассмотрен отдельно от других трех механизмов.

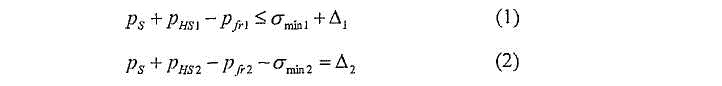

Взаимосвязь между первыми тремя механизмами отведения может быть понята лучше при их анализе в формулах. Во-первых, предположим, что: первый продуктивный песок разорван и имеет временное перенапряжение в Δ1 кПа (фунтов на квадратный дюйм), перенапряжение в первом этапе Δ1 является достаточным для отведения второго этапа, существует нормальный рост напряжения с глубиной в 14,7 кПа/м (0,65 фунтов на квадратный дюйм/фут), и потери давления на трение разрывающей текучей среде составляют 11,3 кПа/м (500 фунтов на квадратный дюйм/1000 футов). С этими допущениями, основные уравнения могут быть записаны для первой и второй зон, соответственно, как:

где ps является давлением на поверхности, pHSi является гидростатическим давлением для i-й зоны, pfri является i-й потерей давления на трение, σmini является i-м местным напряжением, и Δ2 является полезным давлением во второй зоне.

Если подставить уравнение (2) в уравнение (1), то получим:

Или

где Δp обозначает p1-p2. Правая часть уравнения (4) описывает положительные изолирующие механизмы или приложенные напряжения, в то время как левая часть является требуемым превышением давления. С перечисленными выше допущениями, ΔpHS=11,3 кПа/м (50 фунтов на квадратный дюйм/100 футов), Δpfr=11,3 кПа/м (50 фунтов на квадратный дюйм/100 футов), и Δσmini=14,7 кПа/м (65 фунтов на квадратный дюйм/100 футов).

Подставляя эти числа в уравнение (4), можно получить для разделения в 152,4 м (500 футов):

Δ1 > = Δ2–2,24 кПа (325 фунтов на квадратный дюйм) (5)

Уравнение (5) показывает, что если полезное напряжение в первом разрыве полностью будет снято (из-за утечки или обратного вытекания), то будет существовать избыточное давление в 2,24 кПа (325 фунтов на квадратный дюйм) для отведения следующего этапа. В твердых породах с низкой проницаемостью, обычное значение для полезного давления может изменяться в пределах от 6,9 до 13,8 МПа (от 1000 до 2000 фунтов на квадратный дюйм). Это означает, что граница безопасности ОПН может быть легко превышена в случае обратного вытекания первого этапа.

Описанное выше иллюстрирует, что в то время как техники ОПН могут обеспечивать эффективное отведение в определенных формациях, эти техники могут не работать в других формациях. К сожалению, без проведения измерений местного напряжения для каждой разрываемой продуктивной зоны, не существует надежного способа предсказать, какие формации являются подходящими для применения техник ОПН.

Варианты осуществления изобретения обеспечивают способы отведения, которые являются более надежными по сравнению с обычным ОПН, путем добавления способных разлагаться материалов для увеличения полезного давления продуктивной зоны, которая была только что разорвана. В соответствии с вариантами осуществления изобретения для достижения большего полезного давления в первом разрыве, высокая концентрация специальных способных разлагаться материалов может быть использована в хвостовых концах обработок разрывом. Способные разлагаться материалы могут быть волокнами, порошком, или любых других форм. Лабораторные и полевые эксперименты показали, что при высокой концентрации волокон, суспензия волокно/расклинивающий наполнитель может создать перемычку. Как результат, работа может быть экранирована. Это приведет к значительному увеличению полезного давления и хорошему околоскважинному размещению расклинивающего наполнителя. Такая процедура может называться «хвостовым экранированием». Исследования также показали, что волоконная перемычка является сложным явлением, которое требует специального моделирования для правильного проектирования такой работы. Патент США № 6837309, автор Boney, раскрывает способы и составы, предназначенные для концевого экранирования.

С другой стороны, если перенапряжение первого разрыва исчезло (например, из-за утечки или обратного вытекания, то активируется четвертый механизм из перечисленных выше (т.е. возрастающее напряжение на расклинивающем наполнителе). Фиг.3 показывает, что возрастающее напряжение на расклинивающем наполнителе может успешно заменить описанные выше избыточные давления, если разрыву будут подвергаться одновременно несколько тонких продуктивных зон в первом этапе гидроразрыва. Описанное выше показывает, что в плотных газовых формациях имеется два способа гарантировать достаточное отведение напряжения: поддерживать высокое полезное завышенное давление в первом продуктивном песке, т.е. препятствовать или минимизировать обратное вытекание, или полагаться на высокое возрастающее напряжение на расклинивающем наполнителе, т.е. немедленном обратном вытекании после первой стадии. Второй вариант (полагаться на возрастающее напряжение на расклинивающем наполнителе) может быть выгодным, если разрывать несколько тонких продуктивных зон со значительной разностью местных напряжений между песками и сланцами.

Описанное выше также показывает, что высокие концентрации способного разлагаться материала в хвостовом конце обработки может быть использовано для взвешивания расклинивающего наполнителя, т.е. уменьшения скорости выпадения во время и после обработки, и для уменьшения обратного вытекания расклинивающего наполнителя, и обеспечения большего полезного завышенного давления в предшествующих этапах.

Более того, описанное выше также показывает, что соответствующее моделирование и лабораторные эксперименты являются желательными для гарантирования того, что ОСРМ техники в соответствии с вариантами осуществления изобретения работают правильно. В дополнение к моделированию и лабораторным экспериментам, моделирование может быть использовано для получения правильных параметров для ОСРМ. Существуют различные техники моделирования гидроразрыва формаций, такие как FracCADE stimulator™ компании Schlumberger, и способы, раскрытые в патенте США № 6876959. Другое доступное программное обеспечение, например, включает в себя псевдо трехмерные (P3D) симуляторы гидроразрыва и плоские трехмерные гидравлические симуляторы (включающие в себя GOHFER™ компаний Stim-Lab и Marathon Oil Co.). Варианты осуществления изобретения не ограничены любым конкретным способом моделирования.