Изобретение относится к способу подготовки бурого угля к сжиганию и/или газификации с целью выработки электроэнергии, при этом бурый уголь с естественной влажностью сначала подвергается крупному дроблению, а затем измельчается в измельчающем устройстве, и после этого измельченный уголь подается на сушку.

Такой способ известен, например, из DE 19618880 A1. В способе, описанном в DE 19618880 A1, происходит сначала крупное (предварительное) дробление бурого угля с естественной влажностью до размера зерна, равного примерно 50-150 мм. После крупного дробления происходит отсортировка инородных тел, таких как остатки древесины, доли ксилита, примеси пирита, металлические и неметаллические инородные тела и прочее. После отсортировки инородных тел следует многоступенчатая подготовка мелкого зерна. При этом, например, предусмотрено многоступенчатое мелкое (тонкое) измельчение с соответствующей ситовой классификацией.

Подготовленное мелкое зерно подается в сушилку с псевдоожиженным слоем, в которой происходит принудительное обусловленное технологическим процессом внутреннее дополнительное измельчение бурого угля. В зависимости от требований котла происходит дополнительное просеивание сухого угля после сушилки и дополнительное измельчение фракции избыточного крупного зерна. Оказалось особенно выгодно в энергетическом отношении для процесса электростанции сушить измельченный необработанный бурый уголь описанным выше образом в сушилке с псевдоожиженным слоем и в высушенном виде подавать в котел. Известно, что благодаря энергетически выгодной отдельной предварительной сушке коэффициент полезного действия электростанции, в частности, по сравнению с традиционной электростанцией, применяющей измельчение с одновременной сушкой, может быть повышен. При этом важно загружать сушилку бурым углем, обладающим по возможности равномерно мелким гранулометрическим составом, причем фракция избыточного крупного зерна должна быть относительно небольшой, чтобы улучшить условия теплопередачи в сушилке с кипящим слоем или, соответственно, сушилке с псевдоожиженным слоем. Кроме того, благодаря этому гарантируется, что уже при умеренной скорости псевдоожижения происходит хорошее псевдоожижение бурого угля в сушилке с псевдоожиженным слоем.

При проведении экспериментов, впрочем, выяснилось, что как доли древесины в угле, так и посторонние вещества в угле в сушилках с псевдоожиженным слоем, которые оснащены относительно плотно укомплектованными теплообменниками, могут привести к значительным производственным проблемам, значительно ухудшающим мощность и эффективность способа. Поэтому были предприняты эксперименты как по более эффективному осуществлению крупного измельчения бурого угля, так и по улучшению отсортировки инородных тел непосредственно после крупного измельчения.

Поэтому в основу изобретения положена задача усовершенствовать способ вышеназванного рода в отношении отсортировки посторонних веществ и/или инородных тел.

Эта задача решается в соответствии с изобретением с помощью способа подготовки бурого угля к сжиганию и/или газификации с целью выработки электроэнергии, при этом бурый уголь с естественной влажностью сначала подвергается крупному дроблению, а затем измельчается в измельчающем устройстве, и после этого измельченный уголь подается на сушку, при этом способ характеризуется тем, что непосредственно после измельчающего устройства расположены средства для отсортировки инородных тел из материалопотока.

В отношении отсортировки инородных тел изобретение идет новыми путями. Иначе, чем в уровне техники, в соответствии с изобретением предусмотрено осуществление отсортировки инородных тел после измельчения. Хотя определенная доля инородных тел и посторонних веществ была бы отсортирована также при дополнительном просеивании в смысле ситовой классификации, однако обычно дополнительное просеивание в отношении желаемого разделения осуществляется так, что фракция избыточного крупного зерна подвергается дополнительному измельчению, и поэтому отсортированные посторонние вещества перемещались бы, циркулируя, по меньшей мере, в течение определенного времени. Наконец, не исключено, что во время подготовки мелкого угля в массовый поток попадают еще инородные тела.

Поэтому оказалось особенно предпочтительным подвергать дополнительному просеиванию выходящий из измельчающего устройства материалопоток таким образом, чтобы размер ячеек сита выбирался так, чтобы просев бурого угля составлял по возможности 100%. Таким образом инородные тела могут быть отсортированы до дальнейшей, при необходимости последующей ситовой классификации.

Под дополнительным просеиванием в смысле изобретения, как уже упомянуто выше, не следует понимать ситовую классификацию в собственном смысле, при которой стремятся к определенному разделению внутри фракции зерна. Наоборот, при дополнительном просеивании в соответствии с изобретением просев бурого угля должен составлять 100%, т.е. это дополнительное просеивание является контрольным просеиванием.

При способе, предлагаемом изобретением, целесообразным образом бурый уголь измельчается до среднего размера зерна, равного 0-2 мм. После измельчения бурый уголь подвергается сушке в сушилке с псевдоожиженным слоем.

При этом целесообразно, если бурый уголь измельчается до среднего диаметра зерна (D50), равного не более 1 мм.

Особенно предпочтительно, дополнительное просеивание осуществляется с применением просеивающего устройства с размером ячеек сита, равным не менее 4×6 мм, предпочтительно равным от примерно 6×10 мм до примерно 10×15 мм. В одном из вариантов способа в соответствии с изобретением предусмотрено, что измельчение бурого угля осуществляется в два этапа с применением двух включенных последовательно измельчающих устройств, при этом дополнительное просеивание (контрольное просеивание) происходит после второго этапа измельчения.

Дополнительное просеивание может осуществляться посредством по меньшей мере одного продуваемого воздухом и/или обогреваемого вибросита, которое расположено непосредственно после разгрузочного устройства измельчающего устройства.

Вибросито может быть выполнено и расположено так, чтобы оно было адаптировано к геометрии разгрузочного устройства измельчающего устройства.

Ниже изобретение поясняется с помощью одного из примеров осуществления, изображенного на чертежах,

где

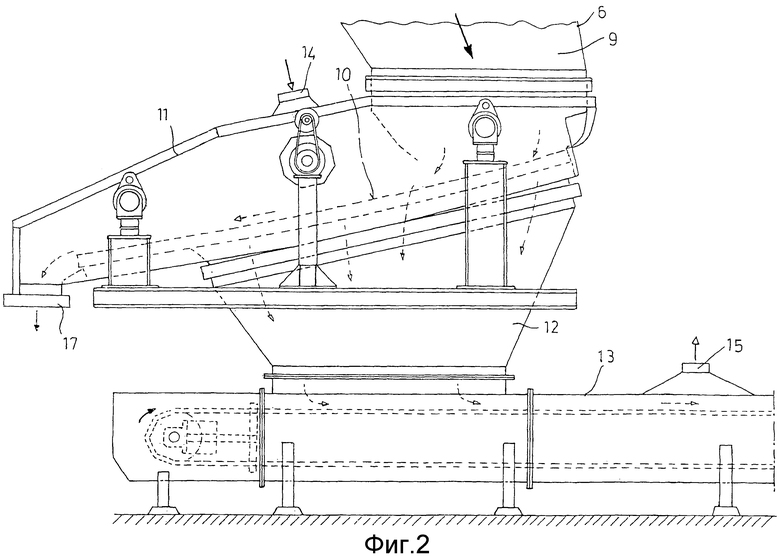

фиг.1 - часть расположенной перед сушилкой с кипящим слоем системы подготовки мелкого угля, схематично в виде технологической схемы, и

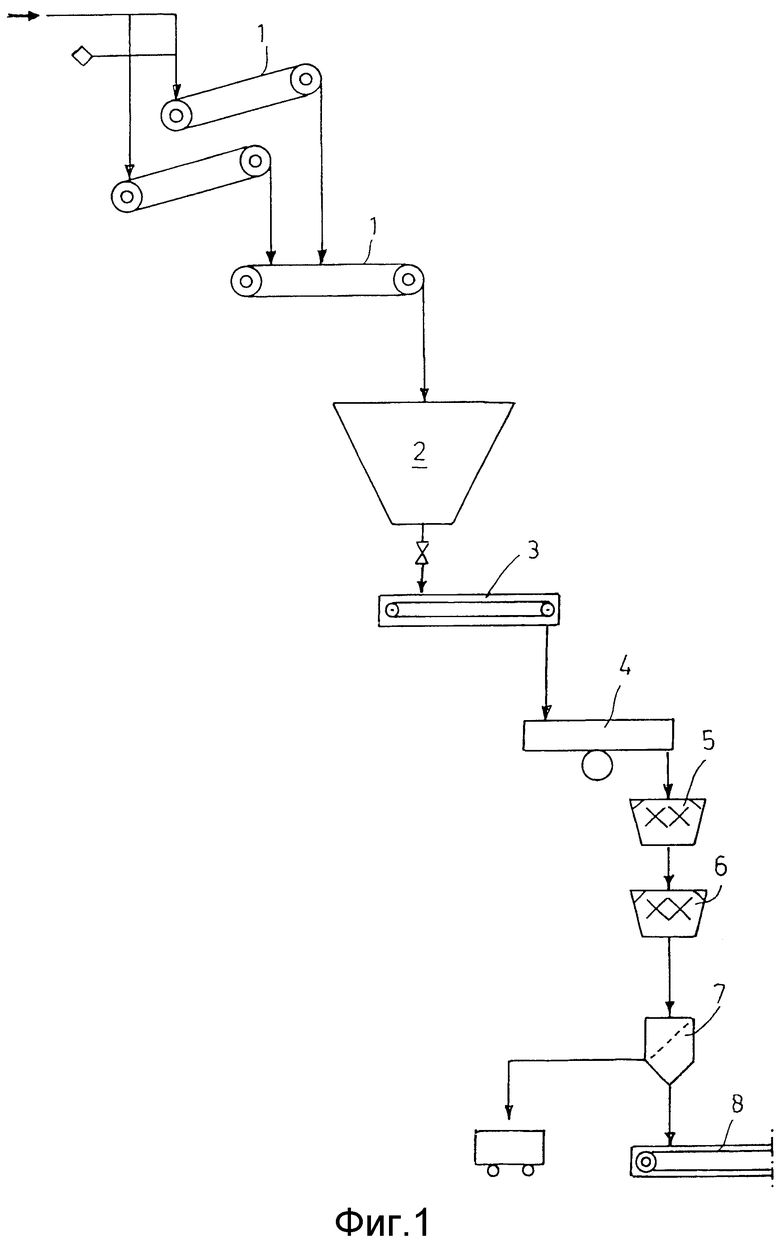

фиг.2 - часть разгрузочного устройства угольной мельницы с последующим виброситом и последующим скребковым цепным транспортером.

На фиг.1 изображена только часть системы подготовки энергетического бурого угля, предназначенного для сжигания в котле с целью получения пара.

Необработанный (необогащенный) бурый уголь с содержанием воды, составляющим примерно до 65%, обычно выходит из карьера с максимальным размером куска, равным, например, 300 мм. Поступивший из карьера необработанный уголь подвергается крупному дроблению посредством не изображенной дробилки до размера зерна, равного, например, 0-50 мм, и ленточными транспортерами 1 подается в один или несколько бункеров 2 для необработанного угля. Как перед дробилкой, так и после дробилки предусмотрена отсортировка инородных тел для отделения инородных тел, таких как, например, металлические частицы или куски древесины. В необработанном угле также часто встречаются большие количества более или менее сросшегося ксилита.

Целесообразно и желательно отсортировывать наибольшую возможную долю инородных тел и посторонних веществ, включая древесину и ксилит, из необработанного угля как до, так и после дробления.

Необработанный бурый уголь из бункера 2 для необработанного угля по разгрузочному транспортеру 3 бункера и последующему виброжелобу 4 подается к первому угольному измельчителю 5. Угольный измельчитель 5 может быть, например, известным образом выполнен в виде молотковой мельницы или ударно-отражательной мельницы. В первом угольном измельчителе 5 происходит измельчение бурого угля, например, до размера зерна от 0 до 10 мм. Непосредственно после первого угольного измельчителя 5 может быть расположен второй угольный измельчитель 6.

Из второго угольного измельчителя 6 выходит измельченный бурый уголь со средним размером зерна, равным, например, 0-2 мм.

В соответствии с изобретением непосредственно после второго угольного измельчителя 6 расположено контрольное сито 7. Просев контрольного сита 7 загружается на скребковый цепной транспортер 8, который опосредствованно или непосредственно питает не изображенную сушилку с кипящим слоем. Отсев контрольного сита 7 полностью отсортировывается из процесса.

Отсев контрольного сита 7 может дополнительно повергаться сепарации, чтобы, например, иметь возможность отсортировывать из процесса древесину и ксилит. Древесина и/или ксилит измельчаются в качестве волокнистых материалов, например, в ножевой мельнице и снова подаются в процесс в измельченном виде.

Контрольное сито 7 выполнено в виде вибросита с относительно большим размером ячеек сита, равным, например, 6×10 мм, так что гарантируется, что выгружаемый из второго угольного измельчителя 6 материал, поскольку речь здесь идет о буром угле, на 100% просеивается сквозь сито.

На фиг.2 изображен разгрузочный желоб 9 второго угольного измельчителя 6 с последующими агрегатами. Непосредственно под разгрузочным желобом 9 расположено контрольное сито 7 в виде вибросита. Ситовое днище 10 контрольного сита 7 расположено в корпусе 11 сита, который практически газонепроницаемо присоединен к разгрузочному желобу 9 угольного измельчителя 6. Корпус 11 сита, в свою очередь, своим разгрузочным желобом 12 присоединен к скребковому цепному транспортеру 13.

Корпус 11 сита обогревается воздухом. Для этого предусмотрено подключение 14 воздуха, через которое корпус 11 сита через разгрузочный желоб 12 в скребковом цепном транспортере 8 продувается газом. Обогрев и продувка корпуса сита воздухом или, соответственно, дымовым газом служит для того, чтобы предотвращать пригорание мелкого угля внутри корпуса 11 сита и/или на ситовом днище 10. Корпус сита может эксплуатироваться с разрежением, равным 5-10 мбар. Позицией 15 обозначен выпуск воздуха на корпусе скребкового цепного транспортера 13.

Корпус 11 сита снабжен открытым выпуском 17 сита, через который отводится отсев сита. Отсев сита может подаваться, например, на предусмотренную для этого ленту или в предусмотренный для этого контейнер.

Список ссылочных позиций

1 - Ленточный транспортер

2 - Бункер для необработанного угля

3 - Разгрузочный транспортер бункера

4 - Виброжелоб

5 - Первый угольный измельчитель

6 - Второй угольный измельчитель

7 - Контрольное сито

8 - Скребковый цепной транспортер

9 - Разгрузочный желоб

10 - Ситовое днище

11 - Корпус сита

12 - Разгрузочный желоб корпуса сита

13 - Скребковый цепной транспортер

14 - Впуск воздуха корпуса 11 сита

15 - Выпуск воздуха скребкового цепного транспортера

16 - Корпус скребкового цепного транспортера

17 - Выпуск сита

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СМЕСЕЙ ПЛАСТМАСС И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СМЕСЕЙ ПЛАСТМАСС | 1995 |

|

RU2150385C1 |

| ТРАНСПОРТНАЯ СИСТЕМА СОРТИРОВКИ СТРУЖКИ В ПРОИЗВОДСТВЕ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 2013 |

|

RU2600130C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2014 |

|

RU2609783C2 |

| Технологическая линия производства гранулированного пеностекла | 2016 |

|

RU2642756C1 |

| ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ СУБСТРАТА | 1997 |

|

RU2130243C1 |

| БЕЛКОВАЯ СУСПЕНЗИЯ ИЗ ПИВНОЙ ДРОБИНЫ, СПОСОБ И УСТАНОВКА ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 2019 |

|

RU2719508C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН В РЕЗИНОВЫЙ ПОРОШОК И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2465133C2 |

| АВТОНОМНЫЙ УЗЕЛ ИЗМЕЛЬЧИТЕЛЯ ДЛЯ ИЗМЕЛЬЧЕНИЯ И ПРОСЕИВАНИЯ МАТЕРИАЛА | 2008 |

|

RU2478434C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ | 1996 |

|

RU2095398C1 |

| БЕЛКОВЫЙ ПРОДУКТ ИЗ ПИВНОЙ ДРОБИНЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2730134C1 |

Изобретение относится к области энергетики. Способ подготовки бурого угля к его сжиганию и/или газификации с целью выработки электроэнергии заключается в том, что бурый уголь с естественной влажностью сначала подвергают крупному дроблению, а затем измельчают по меньшей мере в одном измельчающем устройстве и после этого измельченный уголь подают на сушку, причем непосредственно после измельчающего устройства размещают средства для отсортировки инородных тел из материалопотока и тем самым подвергают выходящий из измельчающего устройства материалопоток дополнительному просеиванию, при этом размер ячеек сита выбирают так, чтобы просев бурого угля составлял по возможности 100%. Бурый уголь измельчают до среднего размера зерна, равного 0-2 мм. Бурый уголь после его измельчения подвергается сушке в сушилке с псевдоожиженным слоем. Дополнительное просеивание осуществляется с применением просеивающего устройства с размером ячеек сита, равным по меньшей мере 4×6 мм, предпочтительно равным от примерно 6×10 мм до примерно 10×15 мм. Изобретение позволяет улучшить отсортировку инородных тел непосредственно после крупного измельчения. 11 з.п. ф-лы, 2 ил.

1. Способ подготовки бурого угля к его сжиганию и/или газификации, с целью выработки электроэнергии, при этом бурый уголь с естественной влажностью сначала подвергают крупному дроблению, а затем измельчают по меньшей мере в одном измельчающем устройстве, и после этого измельченный уголь подают на сушку, причем непосредственно после измельчающего устройства размещают средства для отсортировки инородных тел из материалопотока и тем самым подвергают выходящий из измельчающего устройства материалопоток дополнительному просеиванию, при этом размер ячеек сита выбирают так, чтобы просев бурого угля составлял по возможности 100%.

2. Способ по п.1, отличающийся тем, что бурый уголь измельчают до среднего размера зерна, равного 0-2 мм.

3. Способ по п.1 или 2, отличающийся тем, что бурый уголь после его измельчения подвергается сушке в сушилке с псевдоожиженным слоем.

4. Способ по п.1 или 2, отличающийся тем, что дополнительное просеивание осуществляется с применением просеивающего устройства с размером ячеек сита, равным по меньшей мере 4×6 мм, предпочтительно равным от примерно 6×10 мм до примерно 10×15 мм.

5. Способ по п.3, отличающийся тем, что дополнительное просеивание осуществляется с применением просеивающего устройства с размером ячеек сита, равным по меньшей мере 4×6 мм, предпочтительно равным от примерно 6×10 мм до примерно 10×15 мм.

6. Способ по одному из пп.1, 2 или 5, отличающийся тем, что измельчение бурого угля осуществляется в два этапа с применением двух включенных последовательно измельчающих устройств, при этом дополнительное просеивание происходит после второго этапа измельчения.

7. Способ по п.3, отличающийся тем, что измельчение бурого угля осуществляется в два этапа с применением двух включенных последовательно измельчающих устройств, при этом дополнительное просеивание происходит после второго этапа измельчения.

8. Способ по п.4, отличающийся тем, что измельчение бурого угля осуществляется в два этапа с применением двух включенных последовательно измельчающих устройств, при этом дополнительное просеивание происходит после второго этапа измельчения.

9. Способ по одному из пп.1, 2, 5, 7 или 8, отличающийся тем, что дополнительное просеивание осуществляется посредством по меньшей мере одного продуваемого воздухом и/или обогреваемого вибросита, которое расположено непосредственно после разгрузочного устройства измельчающего устройства.

10. Способ по п.3, отличающийся тем, что дополнительное просеивание осуществляется посредством по меньшей мере одного продуваемого воздухом и/или обогреваемого вибросита, которое расположено непосредственно после разгрузочного устройства измельчающего устройства.

11. Способ по п.4, отличающийся тем, что дополнительное просеивание осуществляется посредством по меньшей мере одного продуваемого воздухом и/или обогреваемого вибросита, которое расположено непосредственно после разгрузочного устройства измельчающего устройства.

12. Способ по п.6, отличающийся тем, что дополнительное просеивание осуществляется посредством по меньшей мере одного продуваемого воздухом и/или обогреваемого вибросита, которое расположено непосредственно после разгрузочного устройства измельчающего устройства.

| DE 19618880 A1, 13.11.1997 | |||

| Приспособление для подачи молотого угля в топки или печи | 1931 |

|

SU28278A1 |

| Способ подготовки высоковлажного бурого угля для брикетирования | 1960 |

|

SU140040A1 |

| СПОСОБ ПОДГОТОВКИ ТОПЛИВА, ПРЕИМУЩЕСТВЕННО БУРОГО УГЛЯ, ДЛЯ БРИКЕТИРОВАНИЯ | 1992 |

|

RU2010841C1 |

| US 4615712 A1, 07.10.1986 | |||

| Способ получения гранулированного угля из лигнина | 1973 |

|

SU546646A1 |

Авторы

Даты

2013-06-10—Публикация

2008-11-24—Подача