1

Изобретение относится к способам получения гранулированных углей из углеродсодержащих материалов и может быть использовано в производстве угля - сырца для сероуглеродной промышленности, а также в производстве активных углей.

Известен способ получения гранулированного угля из углеродсодержащих материалов, например лигнина, включающий отсев крупных фракций, обезвоживание до остаточной влажности 50-55%, пластификацию и грануляцию, сушку и карбонизацию гранул, отсев готового продукта.

Этот способ сопряжен с образованием отходов (10-15%) на стадии отсева исходного сырья, что снижает выход готового продукта, который по отношению к весу исходного (сухого) лигнина составляет не более 30%. Уголь, полученный по этому способу, обладает невысокой прочностью.

Известен способ получения гранулированного угля из лигнина, включающий отделение частиц крупнее 7-10 мм, обезвоживание, прессование, сушку гранул, карбонизацию их при 350-500°С и вывод готового продукта.

Этот способ имеет следующие недостатки: необходимость использования дорогостоящего оборудования, неполное использование исходного сырья, значительное количество отходов, образующихся при отсеве готового продукта

и НС имеющих квалифицированного нрнменсния. Эти недостатки существенным образом увеличивают себестоимость готового продукта.

С целью увеличен 1я выхода готового продукта и повышения его механической прочности по предлагаемому способу обезвоживание лигиина осуществляют до остаточной влажности 58-62% и перед прессованием к нему добавляют порошкообразный карбоннзованный уголь с размером частиц 60-100 мкм в соотвествии: лигнина - 95 - 85%, порошкообразного угля 15-5%. Порошкообразный уголь получают путем карбонизации при 350-500°С

исходного лигнина с размером частиц более 7-10 мм и измельчения до 60-100 мкм. Порошкообразный уголь может быть получен путем измельчения до 60-100 мкм некондициоииого продукта.

Пример 1. Исходный лигнин с влажностью 70% отсеивают на виброгрохоте через сито с размером ячейки ЮХЮ мм.

Отходы от рассева - частицы крупнее 10 мм карбонизуют во вращающейся печн н

охлаждают. Полученный карбонизованный уголь и некондиционную часть готового продукта измельчают до тонины помола 60- 100 мкм в шаровой мельнице. Отсеянный лигнин подсушивают во врап1,ающеГ1ся барабанной сушилке при 115°С до остаточной влажности 60% и смешивают в лопастном смесителе в течение 20 мин с 10% измельченного карбонизованного угля. Полученную массу гранулируют на шиек-прессе через фильеры с диаметром отверстий 16 мм. Гранулы подвергают карбонизации во вращающейся печи с

внешним обогревом ири 450°С и скорости подъема температуры 10°С/мии. Карбонизоваииые гранулы отсеивают от крощки и пыли, которые иаиравляют на измельчение.

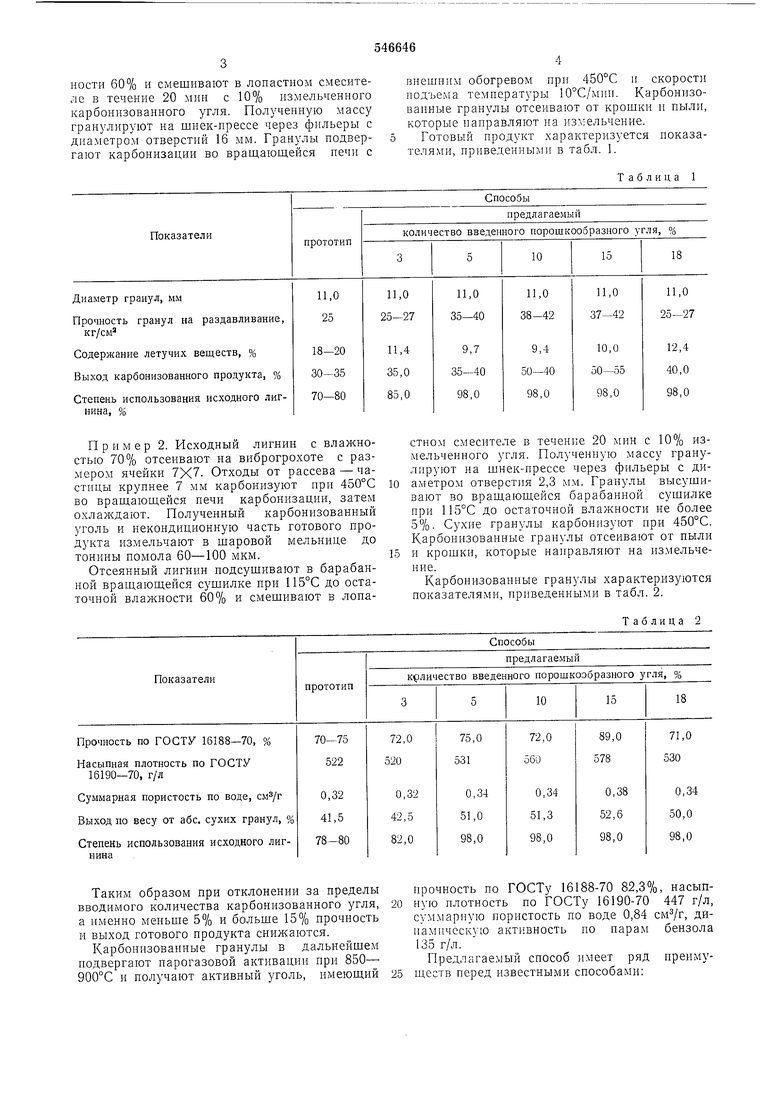

Готовый продукт характеризуется показателями, приведенными в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 1993 |

|

RU2096322C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1992 |

|

RU2031836C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2023661C1 |

| Способ получения гранулированного углеродного молекулярного сита для разделения газов | 1985 |

|

SU1291200A1 |

| Способ получения активного угля | 1990 |

|

SU1766843A1 |

| Способ получения гранулированного активного угля | 1990 |

|

SU1768510A1 |

| СПОСОБ ПЕРЕРАБОТКИ ИСКОПАЕМОГО КАМЕННОГО УГЛЯ МАРКИ ССОМ | 2014 |

|

RU2557601C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1992 |

|

RU2036140C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2010 |

|

RU2449947C1 |

| Способ получения гранулированного активированного угля | 1981 |

|

SU971789A1 |

Пример 2. Исходный лигнин с влажностью 70% отсеивают на виброгрохоте с размером ячейки 7X7. Отходы от рассева - частицы крупнее 7 мм карбонизуют при 450°С во вращающейся печи карбонизации, затем охлаждают. Полученный карбонизованиый уголь и некондиционную часть готового иродукта измельчают в щаровой мельнице до тонииы помола 60-100 мкм.

Отсеянный лигнин подсушивают в барабанной вращающейся сушилке при 115°С до остаточной влажности 60% и смешивают в лопаТаким образом при отклонении за пределы вводимого количества карбоиизованного угля, а именно меньше 5% и больше 15% прочность и выход готового продукта снижаются.

Карбонизоваиные граиулы в дальнейшем подвергают парогазовой активации при 850- 900°С и получают активный уголь, имеющий

стном смесителе в течение 20 мин с 10% измельченного угля. Полученную массу гранулируют на шнек-прессе через фильеры с диаметром отверстия 2,3 мм. Гранулы высушивают во вращающейся барабанной сушилке при 115°С до остаточной влажности не более 5%. Сухие гранулы карбоиизуют при 450°С. Карбонизованные граиулы отсеивают от иыли

и крошки, которые направляют на измельчение.

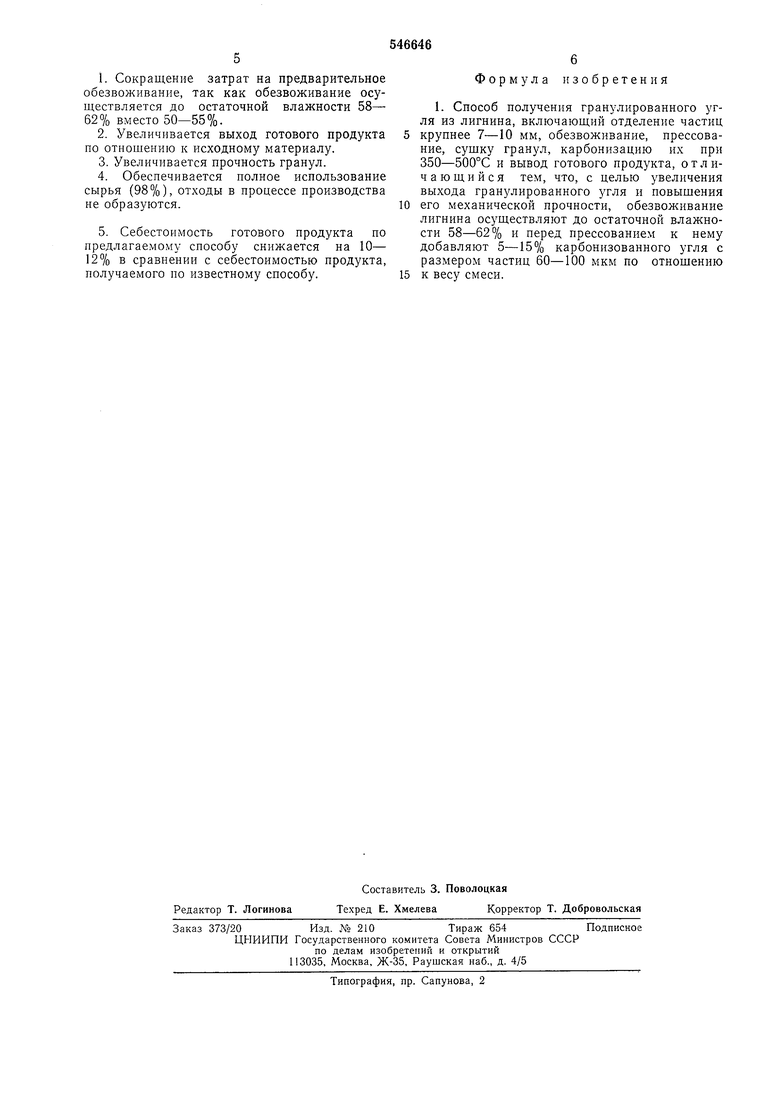

Карбонизованные гранулы характеризуются показателями, приведенными в табл. 2.

Таблица 2

Способы

прочность по ГОСТу 16188-70 82,3%, насыпную плотность по ГОСТу 16190-70 447 г/л, суммарную пористость но воде 0,84 , динамическую активность по парам бензола 135 г/л.

Предлагаемый способ имеет ряд иреимуществ перед известными способами; 5 1.Сокращение затрат на предварительное обезвоживание, так как обезвоживание осуществляется до остаточной влажности 58- 62% вместо 50-55%2.Увеличивается выход готового продукта5 по отношению к исходному материалу. 3.Уве 1ичивается прочность гранул. 4.Обеспечивается полное использование сырья (98%), отходы в процессе производства не образуются.Ю 5.Себестоимость готового продукта по предлагаемому способу снижается на 10- 12% в сравнении с себестоимостью продукта, получаемого по известному способу.15 6 Формула изобретения 1. Способ получения гранулированного угля из лигнина, включающий отделение частиц крупнее 7-10 мм, обезвоживание, прессование, сушку гранул, карбонизацию их при 350-500°С и вывод готового продукта, отличающийся тем, что, с целью увеличения выхода гранулированного угля и повышения его механической прочности, обезвоживание лигнина осуществляют до остаточной влажности 58-62% и перед прессованием к нему добавляют 5-15% карбонизованного угля с размером частиц 60-100 мкм по отношению к весу смеси.

Авторы

Даты

1977-02-15—Публикация

1973-03-19—Подача