Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано в нефтепереработке для удаления сероводорода из высококипящих нефтепродуктов.

Из уровня техники известны различные технологические процессы удаления сероводорода из нефти методами адсорбции твердым веществом и абсорбции жидкостью (см. A.M.Лобков. «Сбор и обработка нефти и газа на промысле». М., Недра, 68 г., с.90-91; 103-120).

Недостатком этих способов являются высокие производственные издержки и низкое качество получаемых нефтепродуктов.

Известен способ удаления кислых газообразных продуктов из жидких сред методом газовой десорбции десорбирующим агентом (ДА) в виде бессероводородного газа (см. Городнов В.П., Каспарьянц К.С., Петров А.А. «Очистка нефти от сероводорода». Нефтепромысловое дело, 1972, N7, с.32-34). При использовании этого метода сероводород удаляют из нефти в отпарной колонне-десорбере (ОКД), в верхнюю рабочую секцию которой подают нагретую нефть, при этом ДА подают в нижнюю секцию ОКД. Удаление сероводорода из нефти происходит при барботировании бессероводородного газа через слой нефти. Очищенную нефть выводят с низа ОКД, а ДА с сероводородом отводят с ее верха.

Известен также способ удаления сероводорода из высококипящих нефтепродуктов путем ввода в них присадки-поглотителя сероводорода на основе триазина или формалина с метанолом (см. патенты US №7264786, 2006 г., US №7211665, 2007 г., а также Buhaug, Janne Bjorntvedt, Investigation of the Chemistry of Liquid H2S Scavengers. Doctoral thesis, 2002, p.7). В процессе очистки сероводород переходит в состав поглотителя, при этом достигается требуемое остаточное содержание сероводорода в нефтепродукте (1-2 ppm). Недостатками этого способа являются высокая стоимость присадки-поглотителя, ее большой расход, отрицательное воздействие на обслуживающий персонал и сохранение соединений серы в составе нефтепродукта.

Кроме того, известен способ очистки нефти от сероводорода, включающий нагрев очищаемой нефти и десорбцию сероводорода при температуре 110-150°С с использованием ДА в виде паровой фазы углеводородов. Выделившийся при десорбции сероводород вместе с легкими углеводородами отводят с верха ОКД в систему сбора и утилизации низконапорных нефтяных газов (или в факельную систему). Предварительно очищенную таким образом нефть дополнительно очищают в реакторе окисления.

Этот способ применяется только на нефтепромыслах при подготовке нефти на стадиях ее сепарации и стабилизации, где сероводород удаляется вместе с попутными газами C1-C4 и, как правило, сжигается (см. RU №2309002, М.кл. B01D 19/00, 2005 г.).

Недостатком этого аналога является потеря части ценных компонентов и невозможность полной очистки нефтяного сырья от сероводорода.

По технической сущности наиболее близким аналогом (прототипом) к заявленным изобретениям является способ удаления вторичного сероводорода из тяжелых нефтепродуктов (Заявка №2009147321/04, M.кл.7 C10G 29/00, от 21.12.09 г.), включающий удаление сероводорода из охлажденного до температуры не более 260°С тяжелого нефтепродукта в ОКД при давлении 0,026-4,0 ата и подачу в ее куб какого-либо газообразного ДА (водяного пара, инертного или углеводородного газа) в количестве 0,8-1,5% от сырья ОКД.

Следует отметить, что при производстве высококипящих нефтепродуктов нефтяную или нефтепродуктовую смесь разделяют на фракции в сложной ректификационной колонне (РК), кубовым продуктом которой получают соответствующий тяжелый нефтяной продукт (ТНП), в частности мазут, который отпаривают водяным паром в отпарных секциях этой колонны. Однако из-за относительно высокой температуры в кубе колонны, достигающей 360°С, происходит термическое разложение содержащихся в ТНП сложных соединений серы, которые термостабильны при температуре не более 260°С. В ТНП при нагреве выше 260°С начинается термическое разложение сложных соединений серы и появляется «вторичный» сероводород, являющийся конечным продуктом термической деструкции указанных соединений серы. Таким образом, при температуре выше 260°С десорбционная обработка ТНП в РК не обеспечивает полного удаления сероводорода из продукта обработки. В обработанном ТНП, в частности в мазуте топочном, содержание сероводорода не соответствует современным требованиям и составляет 30-240 ppm (при допустимом 0 ppm).

В прототипе обработку ТНП ведут с учетом вышеуказанной особенности термической устойчивости соединений серы, однако его недостатками является сопутствующее образование большого количества трудноутилизиуемых кислых вод; коррозия аппаратуры при конденсации водяного пара в присутствии сероводорода; сжигание сероводорода в печи или на факеле с образованием летучих окислов серы; безвозвратная потеря ценных отпаривающих агентов; трудность в квалифицированной утилизации выделенного сероводорода и негарантированное до 100% удаление сероводорода (остаточное содержание сероводорода в конечном продукте составляет 0,5-2,0 ppm).

Задачей, решаемой предложенными вариантами изобретения, является полное удаление сероводорода (до 0 ppm) из высококипящих нефтепродуктов с утилизацией удаляемого сероводорода, а также снижение производственных издержек за счет исключения сбросов кислых вод, а также потерь ДА и снижения их стоимости.

Решение указанной задачи обеспечено тем, что в способе удаления вторичного сероводорода, образующегося в тяжелых нефтепродуктах при их производстве, включающем ректификацию нефтяного сырья в основной РК, охлаждение кубового продукта до температуры, не превышающей температуру термостабильности высококипящих сероорганических соединений, и его десорбционную обработку в ОКД (согласно первому варианту осуществления изобретения), охлаждение кубового продукта РК ведут в два этапа, на первом из которых весь кубовый продуктовый поток охлаждают до температуры 240-260°С и 70-95% этого потока подают в среднюю часть ОКД, а оставшуюся часть этого потока охлаждают до температуры не выше 150°С и подают его на верхнюю тарелку указанной колонны, при этом в качестве ДА используют пары среднекипящих нефтяных фракций (СНФ) с температурой кипения в диапазоне 180-400°С. В качестве ДА предпочтительно используют паровую фазу либо газойля висбрекинга, либо дизельного топлива.

Во втором варианте осуществления способа кубовый продукт РК охлаждают до температуры 240-260°С и подают на верхнюю тарелку ОКД, при этом в качестве ДА используют паровую фазу какой-либо из легкокипящих нефтяных фракций (ЛНФ) с температурой кипения 40-200°С, например бензин атмосферной перегонки нефти или бензин висбрекинга.

В обоих вариантах осуществления изобретения верхний продукт ОКД отсасывают вакуумсоздающим средством (ВС), предпочтительно водокольцевым насосом (ВЛ), в качестве рабочей жидкости которого используют моно- или диэтаноламин. Кроме того, паровую фазу десорбирующего агента получают за счет дросселирования нагретого потока жидкой фазы СНФ или ЛНФ при вводе в ОКД. Для получения паровой фазы ДА используют дроссельное устройство в виде регулируемого дросселя.

В первом варианте СНФ подают в количестве, достаточном для образования паровой фазы ДА, в количестве, составляющем 3-35% от общего количества сырья, подаваемого в ОКД при давлении в этой колонне, составляющем 0,08-0,26 ата.

Во втором варианте ЛНФ подают в количестве, достаточном для образования паровой фазы ДА, в количестве, составляющем 1-5% от общего количества сырья, подаваемого в ОКД, при давлении в этой колонне, составляющем 1,1-1,3 ата.

Техническим результатом является полное удаление сероводорода (до 0 ppm) из целевых высококипящих нефтепродуктов с утилизацией удаляемого сероводорода, исключением потерь ДА и сбросов кислых вод.

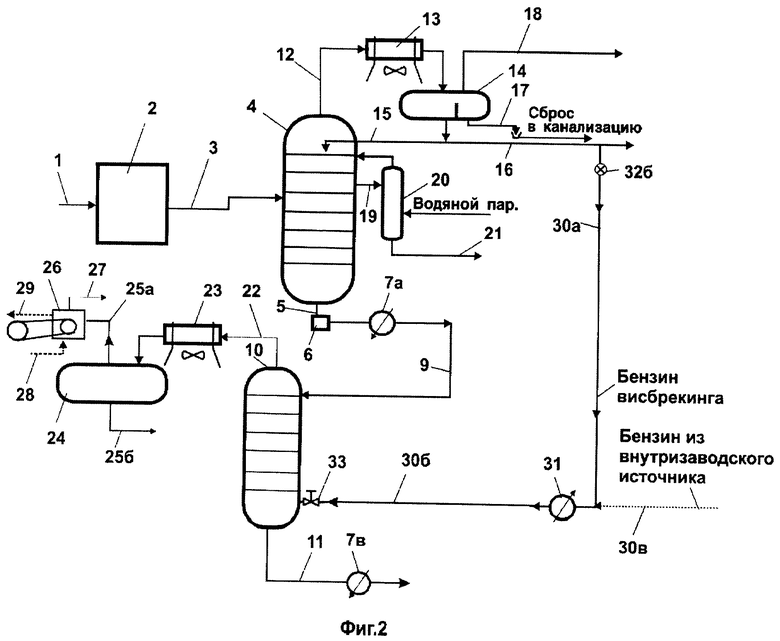

На фиг.1 и 2 показаны принципиальные технологические схемы осуществления вариантов предложенного способа.

Позиции на указанных фигурах означают следующее.

1 - трубопровод (линия) подачи сырья; 2 - печь; 3 - линия (трубопровод) подачи продуктов крекинга; 4 - основная ректификационная колонна; 5 - линия отвода кубового продукта; 6 - фильтр; 7а и 7б - теплообменники; 8, 9 - линии подачи охлажденного сырья; 10 - отпарная колонна-десорбер (ОКД); 11 - линия отвода кубового продукта; 12 - линия отвода верхнего продукта колонны 4; 13 - воздушный холодильник; 14 - сепаратор; 15, 16 - линии, соответственно, подачи орошения и отвода бензиновых фракций; 17 - линия отвода конденсата водяного пара; 18 - линия отвода неконденсируемых газов; 19 - линия вывода газойля из РК 4; 20 - боковая стриппинг-секция (БСС); 21а, в - линии подачи газойля висбрекинга; 21б - линия отвода газойля висбрекинга; 21д - линия подачи дизельной фракции или газойля из внутризаводского источника; 21г - линия подачи нагретой дизельной фракции или газойля; 22 - линия отвода верхнего продукта ОКД; 23 - воздушный конденсатор- холодильник; 24 - сепаратор; 25а, 25б - линии отвода, соответственно, неконденсируемых газов и конденсата; 26 - водокольцевой насос (ВС); 27 - линия отвода неконденсируемых газов; 28, 29 - линии, соответственно, подачи и отвода рабочей жидкости; 30а, б - линии подачи нагретого (в теплообменнике 31) бензина; 30в - линия подачи бензиновой фракции из внутризаводского источника; 31 - теплообменник; 32а и 32б - запорная арматура (задвижки); 33 - дроссельное устройство.

Предложенные варианты изобретения осуществляются следующим образом.

Согласно первому варианту (см. фиг.1) нефтяное сырье (гудрон) по линии 1 подают в печь 2 термического крекинга (висбрекинга). Продукты крекинга по линии 3 подают в РК 4, кубовым продуктом которой является сероводородсодержащий мазут (крекинг-остаток). Горячий кубовый продукт отводят из РК 4 по линии 5 и после фильтрации (от углеводородных частиц) в фильтре 6 этот продукт охлаждают в теплообменниках 7а и 7б. При прохождении первого теплообменника 7а горячий поток кубового продукта охлаждают до температуры не выше 260°С, что прекращает термическую деструкцию соединений серы. Часть этого потока (70-95% от общего количества отводимого мазута) подают по линии 8 в зону питания (в среднюю часть) ОКД 10. Оставшуюся часть потока (5-30% от общего количества отводимого мазута) охлаждают в теплообменнике 7б до температуры 90-150°С и подают в виде «холодного потока» по линии 9 на верхнюю тарелку ОКД 10. РК 4 по линии 19 подключена к БСС 20, низ которой по линиям 21а, в, г подключен через дроссельное устройство (ДУ) 33 к нижней части ОКД 10. СНФ подают по линиям 21а, в, г, д, при этом ДУ расположено ниже нижней тарелки ОКД 10.

Во втором варианте (см. фиг.2) при отводе горячего кубового продукта из РК 4 его фильтруют и охлаждают (в теплообменнике 7а) до температуры не выше 260°С и подают (по линии 9) на верхнюю тарелку ОКД 10. ЛНФ подают по линиям 16, 30а, б, в, при этом ДУ 33 расположено ниже нижней тарелки ОКД 10.

В обоих вариантах изобретения верх РК 4 по линии 12 подключен через воздушный холодильник 13 к сепаратору 14, низ которого подключен к линиям 15 и 16, соответственно, подачи орошения и отвода бензиновых фракций, а также к линии 17 отвода в канализацию конденсата водяного пара; верх этого сепаратора подключен к линии 18 отвода газа. Верх ОКД 10 по линии 22 подключен через конденсатор-холодильник 23 к сепаратору 24, верх которого по линии 25а подключен к ВС в виде ВН 26, а низ подключен к линии 25б отвода конденсата. ВН 26 снабжен линией 27 отвода неконденсирующихся газов (во внутризаводскую систему утилизации газов) и линиями 28, 29, соответственно, подачи и отвода на регенерацию рабочей жидкости насоса.

В первом варианте изобретения в качестве ДА используют паровую фазу какой-либо из СНФ с температурой кипения 180-400°С, например дизтопливо, прямогонный газойль, газойль каталитического крекинга или газойль висбрекинга.

Во втором варианте в качестве ДА используют паровую фазу одной из ЛНФ с температурой кипения 40-200°С, например прямогонный бензин или бензин висбрекинга.

Необходимо отметить, что паровая фаза ДА указанных (в первом и втором вариантах) нефтяных фракций образуется при их нагреве до необходимой температуры и при дросселировании давления на входе в ОКД 10. Предварительный нагрев указанных фракций необходим также для предотвращения захолаживания обрабатываемого продукта.

Для получения ДА используют дроссельное устройство, которое может быть выполнено в виде регулируемого дросселя 33.

В обоих вариантах изобретения выбор указанных выше нефтяных фракций для использования (в паровой фазе) в качестве ДА экономически целесообразен, поскольку эти фракции являются обычными внутризаводскими продуктами нефтепереработки, и их применение снижает себестоимость получаемой продукции.

Следует отметить, что использование газойля висбрекинга позволяет снизить энергозатраты, т.к. его целесообразно использовать при температуре выхода из стриппинга 20 без дополнительного нагрева.

Если в качестве ДА используют паровую фазу какой-либо из вышеупомянутых нефтяных фракций (кроме газойля висбрекинга), то их подают в ОКД 10 через теплообменник 31 для доведения до необходимой температуры.

При обработке кубового продукта РК 4 в ОКД 10 (в обоих вариантах изобретения) в результате процесса противоточного контактирования сероводородсодержащего мазута с ДА происходит десорбционное удаление из мазута 100% содержащегося в нем сероводорода.

Особенностью первого варианта изобретения является выбор температуры и количества верхнего потока сырья (90-150°С и 5-30% от общего количества сырья) из условия обеспечения полной конденсации ДА в ОКД 10. Это приводит к тому, что в области верхних тарелок ОКД 10 вследствие поступления на них относительно более охлажденного кубового продукта РК 4 образуется «холодная» зона, в которой ДА практически полностью конденсируется (на выходе из этой зоны) за исключением неконденсируемых газов, преимущественно сероводорода, при этом конденсат ДА смешивается с кубовым остатком. Следует отметить, что в этом варианте изобретения за счет компаундирования в ОКД 10 перерабатываемого продукта с конденсатом ДА обеспечивается необходимая вязкость и температура вспышки обрабатываемого мазута, что повышает производительность и качество очистки, а также снижает нагрузку на ВС.

Подачу газойля или дизтоплива из внутризаводских источников осуществляют по линиям 21г, 21д через теплообменник 31, при этом задвижкой 32а отключают линию 21в, причем газойль висбрекинга отводят с установки по линиям 21а, 21б.

Во втором варианте изобретения (см. фиг.2) подачу бензина из внутризаводских источников осуществляют по линиям 30б, 30в через теплообменник 31, при этом задвижкой 32б отключают линию 30а. В этом варианте изобретения пары ДА не конденсируются в ОКД 10 и отводятся с верха этой колонны в составе ее верхнего продукта. Конденсация ДА происходит в конденсаторе-холодильнике 23 с последующим отделением конденсата от сероводорода в сепараторе 24, откуда он отводится по линии 25б для дальнейшего использования.

В обоих вариантах изобретения очищенный остаток ОКД 10 отводится с установки по линии 11 через холодильник 7в. Верхний продукт ОКД 10 (парогазовая смесь) отсасывают через конденсатор-холодильник 23 и сепаратор 24, ВС в виде ВН 26. В качестве рабочей жидкости этого насоса используют моно- или диэтаноламин, являющийся реагентом для поглощения сероводорода. Это позволяет совместить эвакуацию верхнего продукта ОКД 10 с утилизацией сероводорода за счет его абсорбции в рабочей жидкости насоса 26. Прореагировавшая (отработанная) рабочая жидкость насоса 26 по линии 29 отводится в циркуляционный контур регенерации (условно не показан), при этом регенерированная рабочая жидкость поступает в ВН 26 по линии 28.

В обоих вариантах изобретения количество ДА должно составлять 1-35% от общего количества сырья, подаваемого в ОКД 10 при давлении в этой колонне, составляющем 0,08-1,3 ата. При меньших или больших значениях этих параметров происходит или неполное удаление сероводорода, или повышаются энергозатраты, или ухудшаются показатели качества мазута. Кроме того (в первом варианте изобретения), при большем чем указано количестве ДА снижается (ниже регламентируемой) температура вспышки и вязкость товарного мазута, что обусловлено компаундированием мазута с излишним количеством газойля.

Таким образом (в обоих вариантах изобретения), охлаждение кубового продукта РК 4 приводит к прекращению образования «вторичного» сероводорода в отводимом кубовом продукте. Удаление из мазута всего сероводорода (содержащегося и образовавшегося в результате термической деструкции соединений серы в РК) осуществляют в ОКД 10 при температуре вводимого в нее мазута с использованием в качестве ДА паровой фазы одной из легко- или среднекипящей нефтяной фракции (прямогонного бензина, бензина висбрекинга, газойля, газойля висбрекинга или дизтоплива). Вследствие того, что процесс десорбции сероводорода ведется при температуре, исключающей термическую деструкцию соединений серы и образование «вторичного» сероводорода, в обработанном мазуте содержание сероводорода снижается на 100% и не превышает 0 ppm, что соответствует установленным требованиям.

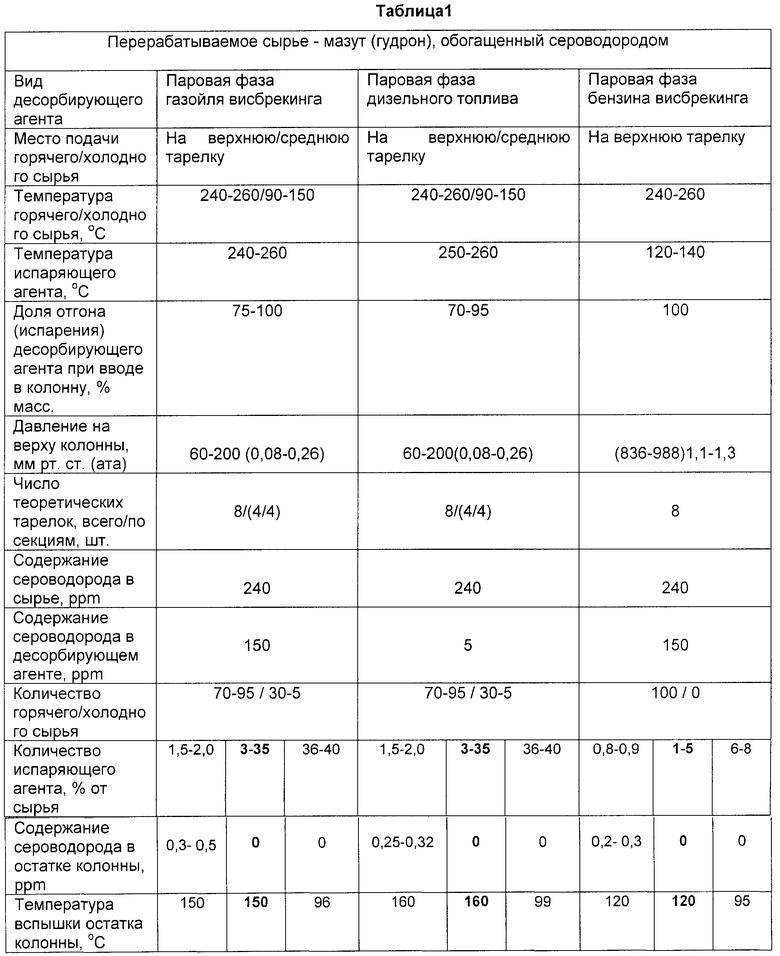

Результаты опытных исследований процесса удаления сероводорода из тяжелых нефтяных остатков согласно вариантам предложенного способа приведены в таблице 1.

Как следует из таблицы 1, при использовании в качестве ДА паровой фазы таких сероводородсодержащих фракций углеводородов, как бензин висбрекинга или газойль висбрекинга, в обработанном продукте не содержится сероводород. Сероводород, содержащийся в обрабатываемом мазуте, при испарении и образовании паровой фазы ДА переходит в нее и в качестве инертного компонента выводится с верха ОКД.

Таким образом, предложенными вариантами способа решена актуальная проблема полного удаления сероводорода из тяжелых остатков переработки нефти. Также решена проблема утилизации сероводорода без применения сложного технологического оборудования и дорогих реагентов. Кроме того, значительно снижены вредные выбросы в окружающую среду, в частности исключены сбросы кислых вод.

Использование предложенного изобретения обеспечивает повышение качества топливного мазута при значительном снижении производственных издержек.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ВТОРИЧНОГО СЕРОВОДОРОДА ИЗ ОСТАТКА ВИСБРЕКИНГА | 2013 |

|

RU2514195C1 |

| СПОСОБ УДАЛЕНИЯ ВТОРИЧНОГО СЕРОВОДОРОДА, ОБРАЗУЮЩЕГОСЯ В ТЯЖЕЛЫХ НЕФТЕПРОДУКТАХ ПРИ ИХ ПРОИЗВОДСТВЕ | 2009 |

|

RU2451713C2 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| СПОСОБ И УСТАНОВКА ЗАМЕДЛЕННОГО КОКСОВАНИЯ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2541016C2 |

| Способ получения тяжёлого нефтяного топлива | 2016 |

|

RU2612963C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2009 |

|

RU2408653C1 |

| УСТАНОВКА ДЛЯ ТЕРМОДЕСТРУКЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2536590C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО КРЕКИНГА БЕНЗИНОВОГО НАПРАВЛЕНИЯ | 2012 |

|

RU2479620C1 |

| КОНФИГУРАЦИЯ ПРОИЗВОДСТВА ОЛЕФИНОВ | 2020 |

|

RU2793939C1 |

| КОНФИГУРАЦИЯ ПРОИЗВОДСТВА ОЛЕФИНОВ И АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2020 |

|

RU2799453C2 |

Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано в нефтепереработке для удаления сероводорода из высококипящих нефтепродуктов. Изобретение касается способа удаления сероводорода, образующегося в тяжелых нефтепродуктах при их переработке, включающего ректификацию нефтяного сырья в основной ректификационной колонне, охлаждение ее кубового продукта до температуры, не превышающей температуру термостабильности сероорганических соединений, и его обработку в отпарной колонне-десорбере. Охлаждение кубового продукта ведут в два этапа, на первом из которых весь кубовый продуктовый поток охлаждают до температуры 240-260°С и до 70-95% этого потока подают в среднюю часть отпарной колонны-десорбера, а оставшийся поток кубового продукта охлаждают до температуры не выше 150°С и подают его на верхнюю тарелку этой колонны, при этом в качестве десорбирующего агента используют паровую фазу среднекипящих нефтяных фракций с пределами выкипания, составляющими 180-400°С, в количестве 3-35% от общего количества сырья, подаваемого в упомянутую колонну, в которой поддерживают давление на уровне 0,08-0,26 ата. Изобретение также касается варианта способа удаления вторичного сероводорода. Технический результат - повышение качества топливного мазута при значительном снижении производственных издержек. 2 н. и 10 з.п. ф-лы, 2 ил., 1 табл.

1. Способ удаления сероводорода, образующегося в тяжелых нефтепродуктах при их переработке, включающий ректификацию нефтяного сырья в основной ректификационной колонне, охлаждение ее кубового продукта до температуры, не превышающей температуру термостабильности сероорганических соединений, и его обработку в отпарной колонне-десорбере, отличающийся тем, что охлаждение кубового продукта ведут в два этапа, на первом из которых весь кубовый продуктовый поток охлаждают до температуры 240-260°С и до 70-95% этого потока подают в среднюю часть отпарной колонны-десорбера, а оставшийся поток кубового продукта охлаждают до температуры не выше 150°С и подают его на верхнюю тарелку этой колонны, при этом в качестве десорбирующего агента используют паровую фазу среднекипящих нефтяных фракций с пределами выкипания, составляющими 180-400°С, в количестве 3-35% от общего количества сырья, подаваемого в упомянутую колонну, в которой поддерживают давление на уровне 0,08-0,26 ата.

2. Способ по п.1, отличающийся тем, что паровую фазу десорбирующего агента получают за счет дросселирования потока среднекипящей нефтяной фракции при ее вводе в отпарную колонну-десорбер.

3. Способ по п.1, отличающийся тем, что для получения паровой фазы среднекипящей нефтяной фракции используют дроссельное устройство в виде регулируемого дросселя.

4. Способ по п.1, отличающийся тем, что в качестве десорбирующего агента используют паровую фазу газойля или дизельного топлива.

5. Способ по п.1, отличающийся тем, что в качестве десорбирующего агента используют паровую фазу газойля висбрекинга.

6. Способ по п.1, отличающийся тем, что верхним продуктом отпарной колонны-десорбера отводят парогазовую смесь, которую отсасывают через конденсатор-холодильник вакуумсоздающим средством в виде водокольцевого насоса, в качестве рабочей жидкости которого используют моно- или диэтаноламин.

7. Способ удаления вторичного сероводорода, образующегося в тяжелых нефтепродуктах при их переработке, включающий ректификацию нефтяного сырья в основной ректификационной колонне, охлаждение ее кубового продукта до температуры, не превышающей температуру термостабильности легкокипящих сероорганических соединений, и его обработку в отпарной колонне-десорбере, отличающийся тем, что кубовый продукт охлаждают до температуры не выше 240-260°С и подают его на верхнюю тарелку отпарной колонны-десорбера, при этом в качестве десорбирующего агента используют паровую фазу легкокипящих нефтяных фракций с пределами выкипания, составляющими 40-200°С, в количестве 1-5% от общего количества сырья, подаваемого в упомянутую колонну, в которой поддерживают давление на уровне 1,1-1,3 ата.

8. Способ по п.7, отличающийся тем, что паровую фазу десорбирующего агента получают за счет дросселирования потока жидкой фазы легкокипящей нефтяной фракции при ее вводе в отпарную колонну-десорбер.

9. Способ по п.7, отличающийся тем, что для получения паровой фазы легкокипящей нефтяной фракции используют дроссельное устройство в виде регулируемого дросселя.

10. Способ по п.7, отличающийся тем, что в качестве десорбирующего агента используют паровую фазу прямогонного бензина.

11. Способ по п.7, отличающийся тем, что в качестве десорбирующего агента используют паровую фазу бензина висбрекинга.

12. Способ по п.7, отличающийся тем, что верхним продуктом отпарной колонны-десорбера отводят парогазовую смесь, которую отсасывают через конденсатор-холодильник вакуумсоздающим средством в виде водокольцевого насоса, в качестве рабочей жидкости которого используют моно- или диэтаноламин.

| RU 2009147321 А, 27.06.2011 | |||

| Фрезерно-шлифовальный станок для камня | 1950 |

|

SU92421A1 |

| УСТАНОВКА ОЧИСТКИ НЕФТИ (ВАРИАНТЫ) | 2005 |

|

RU2309002C2 |

| СПОСОБ СТАБИЛИЗАЦИИ СЕРОВОДОРОД- И МЕРКАПТАНСОДЕРЖАЩЕЙ НЕФТИ | 2009 |

|

RU2409609C1 |

| US 7211665 B2, 01.05.2007. | |||

Авторы

Даты

2013-06-20—Публикация

2011-09-15—Подача