Изобретение относится к нефтеперерабатывающей промышленности, в частности к получению тяжелого нефтяного топлива из нефтяных остатков, предназначенного для стационарных котельных и технологических установок.

Известны способы получения тяжелого нефтяного топлива (топочного мазута) путем смешения остатков первичной переработки нефти - прямогонных мазутов, гудронов, полугудронов, экстрактов селективной очистки масел, асфальто-смолистых и других тяжелых первичных нефтепродуктов с вторичными тяжелыми продуктами: крекинг-остатками, термическими газойлями и пр. (Топлива, смазочные материалы, технические жидкости. Ассортимент и применение. Справочник под ред. В.М. Школьникова. Изд. 2-е перераб. и доп. - М.: Издательский центр «Техинформ», 1999, с. 100). Для снижения вязкости и температуры застывания топлив используют значительные объемы разбавителей - среднедистиллятных фракций, особенно в тех случаях, когда в топочном мазуте присутствуют много тяжелых нефтяных остатков.

В известных способах используют несколько компонентов, отличающихся химическим и фракционным составом от различных процессов нефтепереработки, что усложняет процесс приготовления тяжелого топлива, приводит к образованию неустойчивых агрегативных систем и дополнительным капитальным, энергетическим затратам.

Известен способ получения котельного топлива путем висбрекинга тяжелых нефтяных остатков с последующим фракционированием продуктов висбрекинга с выделением крекинг-остатка в качестве целевого продукта, при этом в качестве нефтяных остатков используют остатки плотностью 1,02-1,20 г/см3 и висбрекинг осуществляют до глубины разложения 12-16 мас. % по сумме выхода газа и бензина (Пат. РФ №2041916, оп. 20.08.1995, МПК C10G 9/14).

Недостатком данного способа получения котельного топлива является высокая глубина разложения 12-16 мас. % (глубина разложения для типовых висбрекингов составляет 3-9 мас. % по сумме газа и бензина), что приводит к повышению нестабильности крекинг-остатка, повышенному содержанию в нем карбено-карбоидов и увеличению коксообразования в реакционной зоне оборудования висбрекинга.

Известен способ висбрекинга с получением котельного топлива, принятый за прототип, включающий нагрев нефтяного остатка до температуры висбрекинга, фракционирование продуктов висбрекинга с получением газа, бензиновых фракций с концом кипения 160°С, легкого газойля (фр. 160-350°С), тяжелого газойля (фр. 350-540°С) и тяжелого остатка (+540°С). Затем для получения котельного топлива легкий газойль (фр. 160-350°С) смешивают с тяжелым остатком (+540°С) при соотношении 10-50% легкого газойля и 50-90% остатка, а тяжелый газойль (фр. 350-540°С) и оставшуюся часть легкого газойля (фр. 160-350°С) используют в качестве сырья для производства моторных топлив (Пат. РФ №2217474, оп. 27.11.2003, МПК C10G 9/00).

Недостатком данного способа является подготовка котельного топлива путем смешения легкого газойля (фр. 160-350°С) и тяжелого остатка (фр. +540°С), у которого высокие значения плотности, коксуемости и вязкости. Кроме того, в тяжелом остатке присутствуют карбено-карбоиды, нерастворимые в легком газойле. Это приводит к ухудшению качества получаемого мазута, а именно: к повышению в нем содержания серы и углерода и, как следствие, к повышенной коксуемости мазута. Большая разница в пределах выкипания смешиваемых сред - легкого газойля (фр. 160-350°С) и тяжелого остатка (фр. +540°С) усложняет приготовление котельного топлива и приводит к образованию неустойчивых агрегативных систем и образованию нерастворимого осадка в период хранения и транспортировки мазута.

Задачей изобретения является повышение качества получаемого котельного топлива.

Поставленная задача решается способом получения тяжелого нефтяного топлива, включающим нагрев нефтяного остатка до температуры висбрекинга с дальнейшим фракционированием продуктов висбрекинга на газ, бензиновые, газойлевые фракции и тяжелый крекинг-остаток с последующим смешением тяжелого крекинг-остатка с газойлевой фракцией, в котором согласно изобретению вышеупомянутую смесь подвергают стабилизации при температуре ниже 300°C с получением остаточного продукта (фр. +380°С) и газойлевой фракции (фр. 160-380°С), которые затем смешивают в соотношении, позволяющем получить однородное котельное топливо.

Целесообразно избыток остаточного продукта (фр. +380°С) направить на узел вакуумной перегонки для получения нефтяного пека и термогазойля.

Целесообразно остаточный продукт (фр. +380°С) смешивать с газойлевой фракцией (фр. 160-380°С) в соотношении 4,5:1.

Целесообразно висбрекинг проводить при температуре, соответствующей глубине разложения сырья не более 9%.

Смешение остаточного продукта (фр. +380°С) с газойлевой фракцией (фр. 160-380°С), близких по своей природе и пределам выкипания, позволяет за счет высокой однородности состава компонентов получаемого котельного топлива исключить его расслоение и выпадение нерастворимого осадка в период хранения и транспортировки.

Способ осуществляют следующим образом.

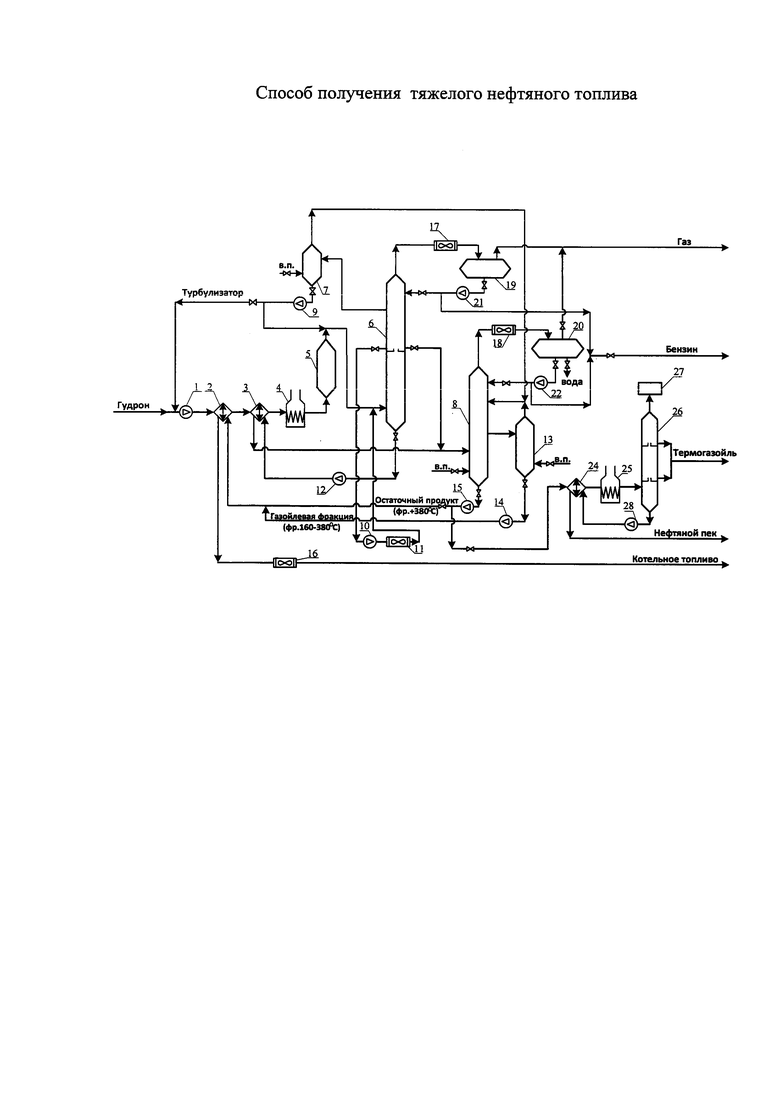

Нефтяной остаток-гудрон после дозирования в него легкого рециркулята (керосиновой фракции), используемого в виде турбулизатора, насосом 1 прокачивают через теплообменники 2, 3 в трубчатую печь 4, далее с температурой 440-450°С подают в реакционную камеру 5 и после захолаживания с температурой 390-395°С - в зону питания колонны фракционирования 6. Из колонны фракционирования 6 выводят сверху - газ и пары бензина, сбоку - керосиновую и газойлевую фракции и снизу - тяжелый крекинг-остаток.

Вывод керосиновой фракции из колонны ректификации 6 осуществляют через отпарную колонну 7, пары с верха которой подают в колонну стабилизации 8, а жидкую фазу насосом 9 откачивают частично в гудрон в виде легкого рециркулята (турбулизатора), а балансовое ее количество используют как компонент охлаждающего агента парожидкостного потока, поступающего из реакционной камеры 5 в колонну фракционирования 6.

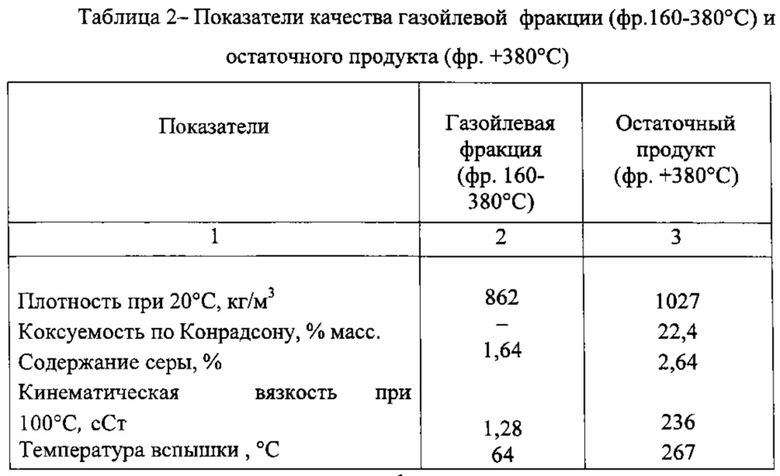

Из колонны фракционирования 6 (из аккумулятора) насосом 10 откачивают газойлевую фракцию (фр. 160-380°С), ее охлаждают в холодильнике 11 и используют в качестве охлаждающего агента парожидкостного потока, поступающего из реакционной камеры 5 в колонну фракционирования 6, а избыточное количество газойлевой фракции (фр. 160-380°С) из аккумулятора колонны 6 подается в колонну стабилизации 8 вместе с охлажденным в теплообменнике 3 крекинг-остатком, полученным в кубовой части колонны фракционирования 6. Процесс стабилизации в колонне 8 проводят при температуре 280°С.

Из колонны стабилизации 8 выводят сверху - остаточные газы и пары бензина, сбоку - газойлевую фракцию (фр. 160-380°С), а снизу - остаточный продукт (фр. +380°С).

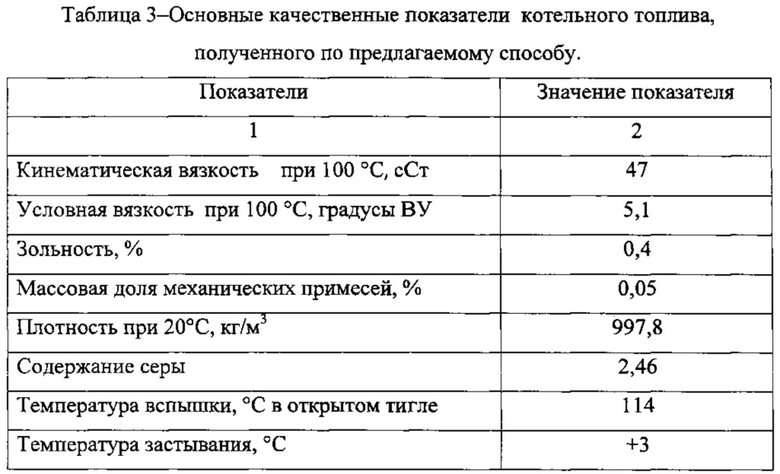

Газойлевую фракцию (фр. 160-380°С) из колонны стабилизации 8 отводят в отпарную колонну (стриппинг) 13, работающую в режиме удаления легких продуктов путем подачи водяного пара в низ колонны 13. После отделения остатков газа и бензиновых углеводородов газойлевую фракцию (фр. 160-380°С) насосом 14 вводят в один из потоков остаточного продукта (фр. +380°С), откачиваемого насосом 15 из колонны стабилизации 8, и полученную смесь реакционной массы (остаточный продукт (фр. +380°С) и газойлевую фракцию (фр. 160-380°С) в соотношении 82:18% масс. после охлаждения в теплообменнике 2 и холодильнике 16 выводят с установки, как готовый товарный продукт - котельное топливо марки M100.

Газы и пары, выводимые сверху колонн 6, 8, конденсируют, охлаждают соответственно в холодильниках 17, 18, и разделяют соответственно в рефлюксных емкостях 19 и 20. Дистилляты из колонн 6, 8 (нестабильный бензин) частично после насосов 21, 22 возвращают в виде острого орошения соответственно на верх колонн 6, 8, а их основную часть после смешения направляют на блок стабилизации бензина.

Потоки газа с верха рефлюксной емкости 19 и газа с верха рефлюксной емкости 20 (после компремирования) объединяют и подают на блок очистки углеводородного газа от сероводорода.

Избыточное количество остаточного продукта (фр. +380°С) из колонны стабилизации 8 насосом 15 после нагрева в теплообменнике 24 и трубчатой печи 25 подают в зону питания вакуумной колонны 26. Для обеспечения вакуума колонна 26 оснащена вакуумсоздающей системой 27.

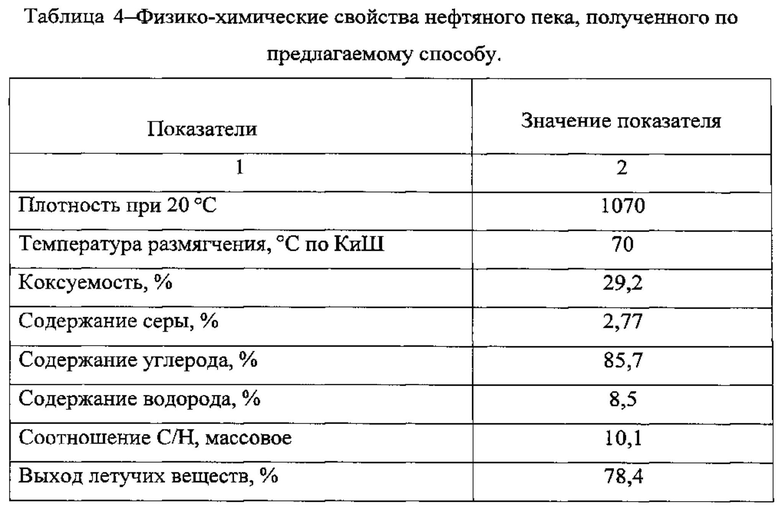

Сбоку вакуумной колонны 26 выводят термогазойль. С низа вакуумной колонны 26 насосом 28 отбирают вакуумированный крекинг-остаток, который после охлаждения в теплообменнике 24 выводят с узла вакуумной перегонки.

Полученный вакуумированный крекинг-остаток - нефтяной пек используют в виде нефтяного связующего при промышленном брикетировании энергетических углей для стационарных котельных и технологических установок, а термогазойль является компонентом сырья для производства технического углерода.

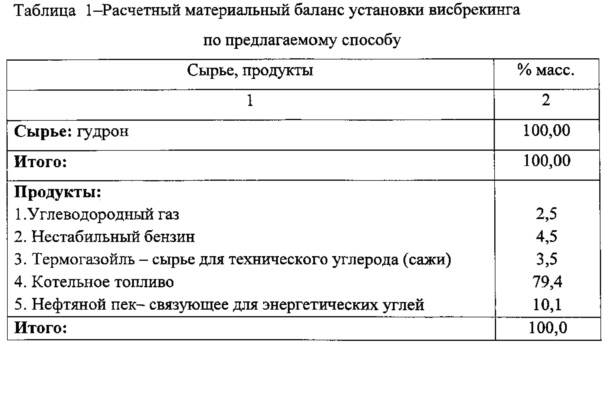

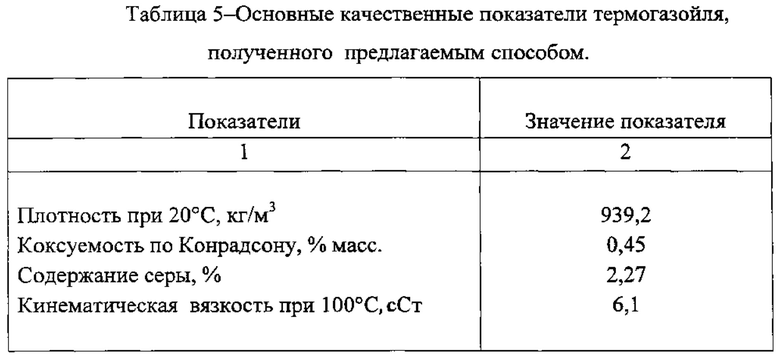

Осуществление способа иллюстрируется конкретными примерами, данные которых приведены в табл. 1-5. Опыты проводили на пилотной установке термического крекинга.

При проведении экспериментов использовали гудрон, имеющий: кинематическую вязкость при 100°С 1070 сСт, плотность при 20°С - 1015 кг/м3, коксуемость - 18,0% и содержание серы - 2,6%.

Таким образом, предлагаемый способ позволяет получить котельное топливо марки M100, соответствующее по основным показателям ГОСТ 10585-2013, а также обеспечить однородность продукта, необходимую при его хранении и транспортировке.

Кроме того, путем вакуумной перегонки избыточного количества остаточного продукта (фр. +380°С) обеспечивается получение нефтяного пека, используемого для брикетирования энергетических углей, и термогазойля - компонента сырья для производства технического углерода.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИСЕПТИК НЕФТЯНОЙ ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ - ЖИДКОСТЬ ТОВАРНАЯ КОНСЕРВАЦИОННАЯ (ВАРИАНТЫ) | 2006 |

|

RU2303522C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОТЕЛЬНОГО ТОПЛИВА | 2009 |

|

RU2407775C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОТЕЛЬНОГО ТОПЛИВА | 1998 |

|

RU2144057C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2021 |

|

RU2774177C1 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2021 |

|

RU2771842C1 |

| СПОСОБ ВИСБРЕКИНГА НЕФТЯНЫХ ОСТАТКОВ | 2002 |

|

RU2217474C1 |

| Способ получения котельного топлива | 1981 |

|

SU1033532A1 |

| АНТИСЕПТИЧЕСКАЯ ЖИДКОСТЬ ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ (ЕЁ ВАРИАНТЫ) | 2002 |

|

RU2224644C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2007 |

|

RU2345120C2 |

Настоящее изобретение относится к способу получения тяжелого нефтяного топлива, предназначенного для стационарных котельных и технологических установок. Способ включает нагрев нефтяного остатка до температуры висбрекинга с дальнейшим фракционированием продуктов висбрекинга на газ, бензиновые, газойлевые фракции и тяжелый крекинг-остаток с последующим смешением тяжелого крекинг-остатка с газойлевой фракцией. При этом вышеупомянутую смесь подвергают стабилизации при температуре ниже 300°С с получением остаточного продукта (фр. +380°С), который затем смешивают с газойлевой фракцией (фр. 160-380°С) в соотношении, позволяющем получить однородное котельное топливо. Предлагаемый способ позволяет получить качественное котельное топливо марки Ml00, а также обеспечить однородность продукта, необходимую при его хранении и транспортировке. 3 з.п. ф-лы, 1 ил., 5 табл.

1. Способ получения тяжелого нефтяного топлива, включающий нагрев нефтяного остатка до температуры висбрекинга с дальнейшим фракционированием продуктов висбрекинга на газ, бензиновые, газойлевые фракции и тяжелый крекинг-остаток с последующим смешением тяжелого крекинг-остатка с газойлевой фракцией, отличающийся тем, что вышеупомянутую смесь подвергают стабилизации при температуре ниже 300°С с получением остаточного продукта (фр. +380°С), который затем смешивают с газойлевой фракцией (фр. 160-380°С) в соотношении, позволяющем получить однородное котельное топливо.

2. Способ по п. 1, отличающийся тем, что избыток остаточного продукта (фр. +380°С) нагревают и направляют на узел вакуумной перегонки для получения нефтяного пека и термогазойля.

3. Способ по п. 1, отличающийся тем, что остаточный продукт (фр. +380°С) смешивают с газойлевой фракцией (фр. 160-380°С) в соотношении 4,5:1.

4. Способ по п. 1, отличающийся тем, что висбрекинг проводят при температуре, соответствующей глубине разложения сырья не более 9%.

| СПОСОБ ВИСБРЕКИНГА НЕФТЯНЫХ ОСТАТКОВ | 2002 |

|

RU2217474C1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ ПРОДУКТОВ ТЕРМИЧЕСКОГО КРЕКИНГА | 2013 |

|

RU2536589C1 |

| US 7993435 B2, 09.08.2011 | |||

| WO 2009022937 A1, 19.02.2009. | |||

Авторы

Даты

2017-03-14—Публикация

2016-02-24—Подача