Изобретение относится к области нанотехнологии, а именно к способам получения изделий из композиционных материалов с металлической матрицей и наноразмерными упрочняющими частицами (наноразмерными компонентами).

Известен способ получения металломатричных композитов и изделий из них, включающий замешивание упрочняющих частиц в расплавленом металле (Modling O.T. and Grong ⌀. Processing and Properties of Particle Reinforced Al-SiC MMCs. "Key Engineering Materials", Vols. 104-107 (1995) pp.329-354). Однако этот способ не позволяет получать композит с малым размером частиц.

Наиболее близкое техническое решение представлено в описании патента РФ 2014166 (B22D 18/02) «Устройство для полужидкой штамповки металла» (опубл. 15.06.1994) и содержит формирование изделия в жидком или полужидком состоянии из порошкообразного материала в специальных формах под давлением. Однако простое применение смеси порошкообразных компонентов композита с наноразмерными упрочняющими частицами не приведет к созданию композиционного материала с отдельнолежащими равномернораспределенными упрочняющими наночастцами, так как в исходном состоянии они находятся в агломерированном сотоянии.

Задачей изобретения является повышение механических и эксплуатационных свойств изделий машиностроения из композиционных материалов за счет устранения агломерации наночастиц и достижения равномерного распределения отдельнолежащих упрочняющих наночастиц в матрице.

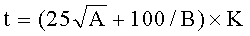

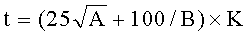

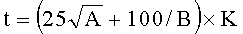

Поставленная задача достигается тем, что в способе получения изделий из композиционных материалов с наноразмерными упрочняющими частицами, включающем формирование изделия в жидком или полужидком состоянии из порошкообразного материала в специальных формах под давлением, в качестве порошкообразного материала применяют гранулы композиционного материала с металлической матрицей и с наноразмерными упрочняющими частицами, которые получают методом механического легирования из исходных частиц матричного материала и порошков упрочняющих наночастиц при длительности обработки, определяемой по эмпирической формуле

,

,

где t - время в минутах;

А - безразмерная величина, по величине равная объемной доле упрочняющих частиц в процентах;

В - безразмерная величина, по величине равная среднему размеру упрочняющих наночастиц в нанометрах;

К - коэффициент, равный (0,2÷2,0) мин,

при этом объемная доля упрочняющих частиц составляет от 0,1% до 50%, а размер упрочняющих наночастиц равен от 0,7 нм до 100 нм.

Поставленная задача может также достигаться тем, что в способе получения изделий из композиционных материалов с наноразмерными упрочняющими частицами возможно в качестве упрочняющих наночастиц применять углеродные нанотрубки.

Поставленная задача может также достигаться тем, что в способе получения изделий из композиционных материалов с наноразмерными упрочняющими частицами возможно в качестве упрочняющих наночастиц применять фуллерены.

Поставленная задача может также достигаться тем, что в способе получения изделий из композиционных материалов с наноразмерными упрочняющими частицами возможно в качестве упрочняющих наночастиц применять углеродный материал, состоящий из графенов.

Поставленная задача может также достигаться тем, что в способе получения изделий из композиционных материалов с наноразмерными упрочняющими частицами возможно в качестве упрочняющих наночастиц применять луковичнообразные углеродные наночастицы.

Поставленная задача может также достигаться тем, что в способе получения изделий из композиционных материалов с наноразмерными упрочняющими частицами возможно в качестве упрочняющих наночастиц применять наноалмазы.

Поставленная задача может также достигаться тем, что в способе получения изделий из композиционных материалов с наноразмерными упрочняющими частицами возможно в качестве упрочняющих наночастиц применять комбинацию углеродных нанотрубок и наноалмазов при содержании наноалмазов 5-50% от общей объемной доли упрочняющих частиц.

Поставленная задача может также достигаться тем, что в способе получения изделий из композиционных материалов с наноразмерными упрочняющими частицами возможно в качестве упрочняющих наночастиц применять комбинацию фуллеренов и наноалмазов при содержании наноалмазов 5-50% от общей объемной доли упрочняющих частиц.

Поставленная задача может также достигаться тем, что в способе получения изделий из композиционных материалов с наноразмерными упрочняющими частицами возможно в качестве упрочняющих наночастиц применять комбинацию луковичнообразных углеродных наночастиц и наноалмазов при содержании наноалмазов 5-50% от общей объемной доли упрочняющих частиц.

Поставленная задача может также достигаться тем, что в способе получения изделий из композиционных материалов с наноразмерными упрочняющими частицами возможно в качестве упрочняющих наночастиц применять комбинацию графенов и наноалмазов при содержании наноалмазов 5-50% от общей объемной доли упрочняющих частиц.

Поставленная задача может также достигаться тем, что в способе получения изделий из композиционных материалов с наноразмерными упрочняющими частицами возможно при определении длительности обработки применять коэфициент 0,2÷0,5, а для матричного материала дополнительно применяют как минимум еще один вид металла или сплава.

Поставленная задача может также достигаться тем, что в способе получения изделий из композиционных материалов с наноразмерными упрочняющими частицами возможно после проведения механического легирования в течение (0,2-0,7) времени необходимой обработки осуществлять термическую обработку гранул пропусканием гранул между двумя керамическими нагретыми до 200-600°C плитами в инертной атмосфере.

Поставленная задача может также достигаться тем, что в способе получения изделий из композиционных материалов с наноразмерными упрочняющими частицами возможно наноалмазы перед механическим легированием отжигать при температуре 400-950°C в вакууме или в инертной атмосфере в течение 1 часа.

Поставленная задача может также достигаться тем, что в способе получения изделий из композиционных материалов с наноразмерными упрочняющими частицами возможно отжиг наноалмазов осуществлять в танталовых контейнерах.

Поставленная задача может также достигаться тем, что в способе получения изделий из композиционных материалов с наноразмерными упрочняющими частицами возможно отжиг наноалмазов осуществлять в графитовых тиглях

Способ получения изделий из композиционных материалов с наноразмерными упрочняющими частицами, включающий формирование изделия в жидком или полужидком состоянии из порошкообразного материала в специальных формах под давлением, отличается тем, что в качестве порошкообразного материала применяют гранулы композиционного материала с металлической матрицей и с наноразмерными упрочняющими частицами, которые получают методом механического легирования из исходных частиц матричного материала и порошков упрочняющих наночастиц при длительности обработки, определяемой по эмпирической формуле

,

,

где t время в минутах;

А - безразмерная величина, по величине равная объемной доле упрочняющих частиц в процентах;

В - безразмерная величина, по величине равная среднему размеру упрочняющих наночастиц в нанометрах;

К - коэффициент, равный (0,2÷2,0) мин,

при этом объемная доля упрочняющих частиц составляет от 0,1% до 50%, а размер упрочняющих наночастиц равен от 0,7 нм до 100 нм.

Наночастицы всегда объединены в агломераты. Если в матрице композиционного материала разместить агломерат наночастиц, то такой материал не будет обладать высокими механическими свойствами, так как связи между наночастицами внутри агломерата не являются чрезвычайно прочными, и под воздейтсвием нагрузок агломерат разрушается. На месте агломерата образуется дефект, который будет являться концентратором напряжений, что приведет к разрушению материала. Для обеспечения высокого уровня механических характеристик необходимо добиться состояния структуры, когда в матрице находятся отдельные наночастицы, не связанные в агломераты, причем эти отдельнолежащие наночастицы должны быть равномерно распределены в матрице. Для достижения такого состояния структуры в способе применено механическое легирование. В результате механического легирования исходных компонентов (например, в планетарной мельнице или в аттриторе) получаются композиционные гранулы, в которых наноразмерные упрочняющие частицы не объединены в агломераты, а равномерно распределены в матрице отдельно друг от друга. Такие гранулы гранулы размещают в специальной форме, подогревают (подогрев возможно осуществлять и в процессе подачи гранул), доводя до частично жидкого (частично расплавленного) или жидкого (расплавленного) состояния, и под давлением формируют изделие. После затвердевания (кристаллизации) структура изделия представляет собой матрицу с равномернораспределенными отдельнолежащими упрочняющими наночастицами. Наночастицы и материал матрицы можно применять различные. Экспериментально установлено, что увеличение объемной доли упрочняющих наночастиц приводит к необходимости увеличивать время обработки при механическом легировании и снижение среднего размера упрочняющих наночастиц также приводит к необходимости увеличить время обработки. Для определения времени обработки при механическом легировании предложена формула

,

,

где t время в минутах;

А - безразмерная величина, по величине равная объемной доле упрочняющих частиц в процентах;

В - безразмерная величина, по величине равная среднему размеру упрочняющих наночастиц в нанометрах;

К - коэффициент, равный (0,2÷2,0) мин.

Коэффициент К введен для учета различия оборудования для механического легирования. Коэффициент К определяется также свойствами конкретной системы композита «матрица - упрочняющая частица». Данная формула позволяет вести расчеты для объемных долей упрочняющих частиц от 0,1% до 50%, и размера упрочняющих наночастиц от 0,7 нм до 100 нм. Именно эти пределы и рекомендованы для предлагаемого способа. Наличие упрочняющих частиц менее 0,1% перестает практически влиять на свойства материала, а превышение объемной доли упрочняющих частиц более 50% приведет к затруднению разбиения агломератов, то есть цель не будет достигнута. Для способа возможно применять весь спектр размеров наночастиц: 0,7 нм - это размер фулерена, а 100 нм - это общепринятые максимальные размеры нанообъектов.

В способе возможно применять различные (с точки зрения материала) упрочняющие частицы. Однако отдельно оговорена возможность применения углеродных материалов. Так, возможно в качестве упрочняющих наночастиц применять углеродные нанотрубки. Длительное время считалось, что углеродные нанотрубки при механическом легировании разрушаются. Однако последние исследования показали, что разрушению подвергаются только дефектные нанотрубки. При оптимальных режимах синтеза углеродных нанотрубок дефектных нанотрубок практически нет и при механическом легировании они не разрушаются, хорошо внедряются в металлическую матрицу и эффективно ее упрочняют. Поэтому для предлагаемого способа получения изделий из композиционного материала с наноразмерными упрочняющими частицами этот вид упрочняющих частиц является эффективным.

В способе возможно в качестве упрочняющих наночастиц применять фуллерены. Применение фуллеренов для данного способа предпочтительно по нескольким причинам. Для эффективного упрочнения матрицы достаточно небольшого количества фуллеренов. Методом механического легирования возможно равномерно распределить фуллерены в матрице. Реологические свойства такого композита будут высокими, поэтому это позволит получить изделия с высоким уровнем механических свойств при применении данного способа.

В способе возможно в качестве упрочняющих наночастиц применять углеродный материал, состоящий из графенов. Графены являются также эффективным материалом для упрочнения матрицы. Проблема состоит в их равномерном распределении в матрице. Механическое легирование позволяет равномерно распределить графены в матрице, что приводит к высокому уровню механических свойств изделий при применении данного способа.

В способе возможно в качестве упрочняющих наночастиц применять луковичнообразные углеродные наночастицы. Возможно получать такой композиционный материал двумя путями. Для композиционных материалов, температура плавления матрицы которых превышает 1000°C, можно вначале получить гранулы композиционного материала с наноалмазными упрочняющими частицами, равномернораспределенными в матрице; а затем в процессе жидкого или полужидкого состояния произойдет трансформация наноалмазов в луковичнообразные углеродные наночастицы. Для композиционных материалов, температура плавления которых менее 1000°C, следует осуществлять механическое легирование уже с луковичнообразными углеродными наночастицами. При этом возможно разрушение некоторой части частиц с образованием наночастиц, похожих на графены.

В способе в качестве упрочняющих наночастиц применять наноалмазы. Наноалмазы являются чрезвычайно эффективным материалом для упрочнения матрицы. В данном способе его применяют для матриц, температура плавления которых не превышает 1000°C (в противном случае наноалмазы могут трансформироваться в луковичнообразные углеродные наночастицы). Механическое легирование эффективно разбивает агломераты наноалмазов, и наноалмазы равномерно распределяются в матрице. Способ, при котором происходит кратковременное подплавление или кратковременное расплавление матрицы, позволяет после затвердевания (кристаллизации) под давлением получить высокую прочность материала в изделии. Перераспределения наночастиц в матрице при этом не происходит вследствие чрезвычайно малого времени нахождения материала в полурасплавленном или расплавленном состоянии.

В способе возможно в качестве упрочняющих наночастиц применять комбинацию углеродных нанотрубок и наноалмазов при содержании наноалмазов 5-50% от общей объемной доли упрочняющих частиц. Выше уже говорилось об эффективности применения углеродных нанотрубок для упрочнения металлической матрицы. Однако возможно увеличить эффективность механического легирования металлов в смеси с углеродными нанотрубками. Экспериментально доказано, что добавление некоторого количества наноалмазов значительно интенсифицирует процессы механического легирования. Однако эффект практически незаметен, если наноалмазов меньше чем 5% от общей объемной доли упрочняющих частиц. При увеличении содержания наноалмазов более 50% от общей доли упрочняющих частиц эффект упрочнения от наноалмазов превышает эффект упрочнения от углеродных нанотрубок и может снизить реологические свойства материала.

В способе возможно в качестве упрочняющих наночастиц применять комбинацию фуллеренов и наноалмазов при содержании наноалмазов 5-50% от общей объемной доли упрочняющих частиц. Выше уже говорилось об эффективности применения фуллеренов для упрочнения металлической матрицы. Однако возможно увеличить эффективность механического легирования металлов в смеси с фуллеренами. Экспериментально доказано, что добавление некоторого количества наноалмазов значительно интенсифицирует процессы механического легирования. Однако эффект практически незаметен, если наноалмазов меньше чем 5% от общей объемной доли упрочняющих частиц. При увеличении содержания наноалмазов более 50% от общей доли упрочняющих частиц эффект упрочнения от наноалмазов превышает эффект упрочнения от фуллеренов и может снизить реологические свойства материала.

В способе возможно в качестве упрочняющих наночастиц применять комбинацию луковичнообразных углеродных наночастиц и наноалмазов при содержании наноалмазов 5-50% от общей объемной доли упрочняющих частиц. Выше уже говорилось об эффективности применения луковичнообразных углеродных наночастиц для упрочнения металлической матрицы. Однако возможно увеличить эффективность механического легирования металлов в смеси с луковичнообразными углеродными наночастицами. Экспериментально доказано, что добавление некоторого количества наноалмазов значительно интенсифицирует процессы механического легирования. Однако эффект практически незаметен, если наноалмазов меньше чем 5% от общей объемной доли упрочняющих частиц. При увеличении содержания наноалмазов более 50% от общей доли упрочняющих частиц эффект упрочнения от наноалмазов превышает эффект упрочнения от луковичнообразных углеродных наночастиц и может снизить реологические свойства материала.

В способе возможно в качестве упрочняющих наночастиц применять комбинацию графенов и наноалмазов при содержании наноалмазов 5-50% от общей объемной доли упрочняющих частиц. Выше уже говорилось об эффективности применения графенов для упрочнения металлической матрицы. Однако возможно увеличить эффективность механического легирования металлов в смеси с графенами. Экспериментально доказано, что добавление некоторого количества наноалмазов значительно интенсифицирует процессы механического легирования. Однако эффект практически незаметен, если наноалмазов меньше чем 5% от общей объемной доли упрочняющих частиц. При увеличении содержания наноалмазов более 50% от общей доли упрочняющих частиц эффект упрочнения от наноалмазов превышает эффект упрочнения от графенов и может снизить реологические свойства.

В способе возможно при определении длительности обработки применять коэфициент 0,2÷0,5, а для матричного материала дополнительно применяют как минимум еще один вид металла или сплава, то есть в качестве матричного материала применяют как минимум два вида металлов или сплавов. Экспериментально установлено, что на равномерность распределения упрочняющих наночастиц значительное положительное влияние оказывают фазовые превращения. Для использования этого эффекта в способе предлагается в качестве исходного материала для формирования матрицы композита применить как минимум два вида металлов или сплавов. Если планируется для матрицы композита применить сплав с двумя компонентами, например, 100 г (А+В), то в качестве исходного материала применить два сплава 50 г (А+0,6В)+50 г (А+1,4В). В результате в процессе механического легирования будет протекать два процесса: (а) процесс перемешивания матрицы с упрочняющими частицами и (б) процессы механосплавления - образования нового сплава, которые закончатся фазовыми переходами. Эти фазовые переходы и увеличивают скорость и качество распределения наночастиц в матрице. Возможно при определении длительности обработки применять коэфициент 0,2÷0,5. Это делают с целью получения гранул, практически готовых к фазовому переходу, но пока не подвергшихся такому фазовому переходу. Этот фазовый переход начнется при нагреве и подплавлении. И этот фазовый переход положительно скажется не только на распределении упрочняющих частиц, но и на прочности сцепления тех участков композита, которые ранее были различными гранулами. При коэффициенте более 0,5 фазовый переход будет наблюдаться уже в твердом состоянии.

В способе возможно после проведения механического легирования в течение (0,2-0,7) времени необходимой обработки осуществлять термическую обработку гранул пропусканием гранул между двумя керамическими нагретыми до 200-600°C плитами в инертной атмосфере. Для некоторых комбинаций матричных материалов даже при малом времени обработки, когда агломераты упрочняющих частиц еще не разбились, начинают проходить фазовые превращения. Для этого случая проводят термическую обработку для снятия напряжений, таким образом увеличивают время обработки до начала фазовых превращений. Следует заметить, что нагрев гранул, находящихся в тигле, приведет к начальной стадии спекания. Это нежелательно, так как усложнит процессы механического легирования. Если частицы будут скользить по наклонной нагретой керамической плите (в зоне нагрева), то такого спекания наблюдаться не будет. Вторая параллельно расположенная нагретая плита обеспечивает заданную температуру. После выхода из зоны нагрева гранулы ввиду малого размера быстро охладятся. Такие гранулы помещают обратно в барабаны планетарной мельницы (или другого оборудования для механического легирования) и продолжают осуществлять механическое легирование. При необходимости возможно осуществить несколько таких циклов. Таким образом, равномерное распределение упрочняющих частиц и фазовые превращения смогут произойти одновременно.

В способе возможно наноалмазы перед механическим легированием отжигать при температуре 400-950°C в вакууме или в инертном газе в течение 1 часа. Исследования показали, что процессы полной трансформации наноалмазов в луковинообразные углеродные наночастицы протекают при нагреве выше 1000°C. Отжиги при температурах ниже 950°C к полной трансформации не приводят. Однако условия отжига влияют на состояние поверхности наноалмазных частиц. Отжиг в танталовых контейнерах практически не приводит к изменению цвета наноалмазных порошков, то есть структура поверхности не подвергается графитизации. Могут только происходить процессы разрушения функциональных групп на поверхности наночастиц, что приведет к облегчению разбиения агломератов. Отжиги при температурах ниже 400°C не приведут к разложению функциональных групп. Отжиги в графитовых тиглях приводят к изменению цвета наноалмазных порошков, но рентгеновский анализ показывает наличие в основном алмазной фазы. То есть изменения происходят только на поверхности наноалмазных частиц. Происходит разложение функциональных групп и частичная графитизация поверхностного слоя наноалмазной частицы. Агломераты таких частиц разбиваются еще легче. Итак, отжиги проводят для упрощения процессов разбиения агломератов. Для случаев, когда частью упрочняющих частиц являются графитообразные материалы, возможно отжиги наноалмазов проводить в графитовых тиглях, так как некоторое появление графитообразного материала не изменит структуры композита. Для случая, когда появление графитообразной составляющей нежелательно, отжиги следует проводить в танталовых контейнерах.

Способ осуществляют следующим образом. Выбирают материал матрицы и материал упрочняющих частиц. Объемная доля упрочняющих частиц составляет от 0,1% до 50%, а размер упрочняющих наночастиц равен от 0,7 нм до 100 нм. Материал матрицы представляют в виде частиц, желательно плоских толщиной не более 0,5 мм и с максимальным размером в плане не более 5 мм. Размер агломератов наночастиц не должен быть чрезмерно большим, желательно не более 0,5 мм, но возможно и несколько больше. Исходные компоненты подвергают дегазации и помещают в герметичный бокс, заполненный инертной атмосферой (например, аргоном). В боксе осуществляют заполнение барабана устройства для механического легирования (это может быть планетарная мельница, аттритор и др.) исходными компонентами и мелющим технологическим инструментом, например шарами. Возможно вначале разместить компоненты в барабанах, а затем осуществить заполнение объема аргоном. Затем барабаны герметично закрывают, вынимают из бокса и устанавливают в устройство для механического легирования (например, в планетарную мельницу). Осуществляют механическое легирование. Длительность обработки при этом определяется по эмпирической формуле

,

,

где t - время в минутах;

А - безразмерная величина, по величине равная объемной доле упрочняющих частиц в процентах;

В - безразмерная величина, по величине равная среднему размеру упрочняющих наночастиц в нанометрах;

К - коэффициент, равный (0,2÷2,0) мин.

После окончания обработки в планетарной мельнице барабаны извлекают и помещают в герметичный бокс с инертной атмосферой. Там извлекают содержимое барабанов и отделяют композитные гранулы, которые получились в результате механического легирования, от шаров. Затем полученные гранулы передают на установки формирования изделий в полужидком или жидком состоянии (например, squeeze casting или др.) и формируют изделия в жидком или полужидком состоянии из порошкообразного материала (композиционных гранул) в специальных формах под давлением.

Упрочняющие частицы могут быть различные, например, наночастицы карбида кремния и др. При этом возможно в качестве упрочняющих наночастиц применять углеродные нанотрубки; фуллерены; углеродный материал, состоящий из графенов; луковичнообразные углеродные наночастицы; наноалмазы; комбинацию углеродных нанотрубок и наноалмазов при содержании наноалмазов 5-50% от общей объемной доли упрочняющих частиц; комбинацию фуллеренов и наноалмазов при содержании наноалмазов 5-50% от общей объемной доли упрочняющих частиц; комбинацию луковичнообразных углеродных наночастиц и наноалмазов при содержании наноалмазов 5-50% от общей объемной доли упрочняющих частиц; применяют комбинацию графенов и наноалмазов при содержании наноалмазов 5-50% от общей объемной доли упрочняющих частиц.

В способе возможно при подготовке исходных компонентов применить дополнительно как минимум еще один вид матричных частиц, а при определении длительности обработки применять коэфициент 0,2÷0,5. В этом случае при механическом легировании будет протекать два процесса: механическое сплавление материала матрицы и распределение упрочняющих частиц в матрице. При малых значениях коэффициента процесс механического сплавления будет подготовлен, но не произойдет. Эти процессы начнутся очень интенсивно при подплавлении гранул, а это приведет к большей прочности изделий и более равномерному распределению упрочняющих частиц.

В способе возможно после проведения механического легирования в течение (0,2-0,7) времени необходимой обработки осуществлять термическую обработку гранул пропусканием гранул между двумя керамическими нагретыми до 200-600°C плитами в инертной атмосфере. Это операция позволит снизить напряжения в гранулах. Иногда это требуется для получения более равномерного распределения наночастиц в матрице или для «задержки» процессов механического сплавления материалов матрицы.

В способе возможно наноалмазы перед механическим легированием отжигать при температуре 400-950°C в вакууме или в инертном газе в течение 1 часа в танталовых контейнерах или в графитовых тиглях. Достижение задачи изобретения подтверждается следующими примерами:

Пример 1

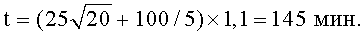

Изготовили изделия цилиндрической формы из композиционного материала «Алюминиевый сплав АК7 + карбид кремния», средний размер наночастиц карбида кремния составлял 30 нм. Объемная доля упрочняющих частиц составила 15%. Алюминиевую стружку, предварительно обработанную в планетарной мельнице в течение 3 мин, и нанопорошки карбида кремния засыпали в герметичном боксе, заполненном аргоном, в барабаны планетарной мельницы, добавили шары из расчета 1 к 5 и герметично закрыли барабаны, извлекли из бокса и разместили в планетарной мельнице. Время обработки рассчитали по формуле

.

.

Обработку проводили с остановками по 2 мин для охлаждения через каждые 2 мин обработки. После завершения обработки в планетарной мельнице барабаны извлекли из мельницы и поместили в бокс, заполненный аргоном, где извлекли из них композиционные гранулы, отделив от шаров. Отобрали образцы для исследования струкутры, остальные композиционные гранулы в герметичной упаковке передали на оборудование для полужидкой штамповки. Гранулы засыполи в приемное устройство, откуда они были переданы в форму, произвели нагрев материала. Максимальная температура нагрева составляла 770°C. При 700°C приложили давление для осуществления штамповки. Штамповка была осуществлена при частичном (более 50%) расплавлении композиционных гранул. В результате были получены цилиндрические детали высокого качества. Исследование структуры композиционных гранул показало, что в композиционных гранулах упрочняющие наночастицы карбида кремния были равномерно распределены в алюминиевой матрице. Исследования структуры изделия показало, что упрочняющие частицы равномерно распределены по объему изделия перераспределения или агломерации наночастиц в ходе штамповки не произошло.

Пример 2

Изготовили изделия цилиндрической формы из композиционного материала «медный сплав + наноалмазы». Для матрицы применили два вида медных материалов: медь марки М0 и латунь марки Л62 в пропорции 1:1. Частицы матричного материала были представлены в виде стружки, предварительно обработанной в планетарной мельнице в течение 3 мин. Упрочняющими частицами служили наноалмазы. Объемная доля наноалмазов равнялась 20%, средний размер наноалмазной частицы равнялся 5 нм. В герметичном боксе, заполненном аргоном, в барабаны планетарной мельницы засыпали медные и латунные частицы, наноалмазный порошок (размер агломератов составлял порядка 5 мкм) и мелющие шары. Соотношение мелющих шаров к обрабатываемому материалу равнялось 1:5. Время обработки определили по формуле

Обработку проводили с остановками по 2 мин для охлаждения через каждые 2 мин обработки. В герметичном боксе осуществляли отбор проб для исследования структуры после 80 и 110 мин обработки. После завершения обработки в планетарной мельнице барабаны извлекли из мельницы и поместили в бокс, заполненный аргоном, где извлекли из них композиционные гранулы, отделив от шаров. Отобрали образцы для исследования струкутры полученных композиционных гранул, остальные композиционные гранулы в герметичной упаковке передали на оборудование для полужидкой штамповки. Гранулы засыпали в приемное устройство, откуда они были переданы в форму, произвели нагрев материала. Максимальная температура нагрева составляла 1100°C. При 950°C приложили давление для осуществления штамповки. Штамповка была осуществлена при частичном (более 50%) расплавлении композиционных гранул. Исследования показали, что после 80 мин обработки структура матрицы представляет собой смесь медных и латунных частиц (цвет материалов различный, и это легко видно методами оптической микроскопии), а при 110 мин обработки уже наблюдается однородная структура матрицы. Из частиц меди и латуни механическим сплавлением была получена латунь нового состава. Исследования структуры полученных композиционных гранул и полученных изделий цилиндрической формы показали равномерное распределение отдельнолежащих наноалмазных частиц в однородной матрице.

Пример 3

Изготовили изделия цилиндрической формы из композиционного материала «алюминиевый сплав Д16 + фуллерены + наноалмазы». Размер фуллурена равен 0,71 нм, средний размер наноалмазной частицы равен 5 нм. Объемная доля (от общего объема композита) фуллеренов состаляла 6%, объемная доля наноалмазов (от общего объема композита) составляла 3% (что составляло 50% от объемной доли фуллеренов). Общая объемная доля упрочняющих частиц равнялась 9%. Для расчетов по эмпирической формуле применяют характеристики наиболее малых частиц, если их более 50% от общего количества упрочняющих частиц, то есть для расчетов по эмпирической формуле средний размер частиц был равен 0,71 нм, а коэффициент А равен 6. Время обработки вычислили по эмпирической формуле

.

.

Обработку проводили с остановками по 2 мин для охлаждения через каждые 2 мин обработки. В герметичном боксе осуществляли отбор проб для исследования структуры после 60 и 80 мин обработки. После завершения обработки в планетарной мельнице барабаны извлекли из мельницы и поместили в бокс, заполненный аргоном, где извлекли из них композиционные гранулы, отделив от шаров. Отобрали образцы для исследования структуры полученных композиционных гранул, остальные композиционные гранулы в герметичной упаковке передали на оборудование для полужидкой штамповки. Гранулы засыпали в приемное устройство, откуда они были переданы в форму, произвели нагрев материала. Максимальная температура нагрева составляла 770°C. При 700°C приложили давление для осуществления штамповки. Штамповка была осуществлена при частичном (более 50%) расплавлении композиционных гранул. Исследование структуры гранул показало, что после 60 и 80 мин обработки наблюдалась некоторая неоднородность распределения упрочняющих частиц в матрице, а после 101 мин обработки и в конечном изделии упрочняющие частицы находятся в неагломерированном сотоянии и равномерно распределены в матрице.

Пример 4

Изготовили изделия цилиндрической формы из композиционного материала «медный сплав + наноалмазы». Для матрицы применили два вида медных материалов: медь марки М0 и латунь марки Л62 в пропорции 1:1. Частицы матричного материала были представлены в виде стружки, предварительно обработанной в планетарной мельнице в течение 3 мин. Упрочняющими частицами служила комбинация «углеродные нанотрубки + наноалмазы». Наноалмазы предварительно подвергли отжигу в течение 1 часа в вакууме глубиной 10-4 торр. В процессе отжига наноалмазы находились в танталовом контейнере. Температура отжига составляла 900°C. Скорость нагрева и охлаждения составляла 5 град/мин. Объемная доля (от общего объема композиционного материала) углеродных нанотрубок составляла 12%, объемная доля (от общего объема композиционного материала) наноалмазов равнялась 3% (что составляло 25% от объемной доли углеродных нанотрубок), средний размер наноалмазной частицы равнялся 5 нм, диаметр нанотрубки равнялся приблизительно 1 нм, средняя длина нанотрубок равнялась 50 нм. Для расчетов по эмпирической формуле размер нанотрубки был принят 1 нм. В герметичном боксе, заполненном аргоном, в барабаны планетарной мельницы засыпали медные и латунные частицы, наноалмазный порошок (размер агломератов составлял порядка 10 мкм) и мелющие шары. Соотношение мелющих шаров к обрабатываемому материалу равнялось 1:5. Коэффициент К приняли равным 0,45, что находится в пределах 0,2-0,5. То есть в данном случае выполнили условие для того, чтобы фазовый переход был подготовлен, но не прошел. Время обработки определили по формуле

Обработку проводили с остановками по 2 мин для охлаждения через каждые 2 мин обработки. В герметичном боксе осуществили отбор проб для исследования структуры после 70 мин обработки. После завершения обработки в планетарной мельнице барабаны извлекли из мельницы и поместили в бокс, заполненный аргоном, где извлекли из них композиционные гранулы, отделив от шаров. Отобрали образцы для исследования струкутры полученных композиционных гранул, остальные композиционные гранулы в герметичной упаковке передали на оборудование для полужидкой штамповки. Гранулы засыпали в приемное устройство, откуда они были переданы в форму, произвели нагрев материала. Максимальная температура нагрева составляла 1100°C. При 950°C приложили давление для осуществления штамповки. Штамповка была осуществлена при частичном (более 50%) расплавлении композиционных гранул. Исследования показали, что после 70 мин и после окончания механического легирования структура матрицы представляет собой смесь медных и латунных частиц (цвет материалов различный, и это легко видно методами оптической микроскопии). Наблюдалась некоторая неоднородность распределения наночастиц в матрице. Исследование структуры полученных штамповкой в полужидком состоянии изделий цилиндрической формы показало, что структура является однородной с равномерным распределением наночастиц в матрице, то есть из частиц меди и латуни в процессе полужидкой штамповки была получена латунь нового состава. Равномерность распределения наночастиц в матрице при этом значительно повысилась.

Пример 5

Изготовили изделия цилиндрической формы из композиционного материала «алюминиевый сплав Д16+наноалмазы». Средний размер наноалмазной частицы равен 5 нм. Объемная доля наноалмазов (от общего объема композита) составляла 25%. Время обработки определили по формуле

.

.

Обработку проводили с остановками по 2 мин для охлаждения через каждые 2 мин обработки. В герметичном боксе осуществляли отбор проб для исследования структуры после 60, 80 и 120 мин обработки. После завершения обработки в планетарной мельнице барабаны извлекли из мельницы и поместили в бокс, заполненный аргоном, где извлекли из них композиционные гранулы, отделив от шаров. Отобрали образцы для исследования струкутры полученных композиционных гранул, остальные композиционные гранулы в герметичной упаковке передали на оборудование для жидкой штамповки. Гранулы засыпали в приемное устройство, откуда они были переданы в форму, произвели нагрев материала. Максимальная температура нагрева составляла 770°С. При 700°С приложили давление для осуществления штамповки. Штамповка была осуществлена при полном расплавлении композиционных гранул. Исследование структуры гранул показало, что после 60, 80 и 120 мин обработки наблюдалась некоторая неоднородность распределения упрочняющих частиц в матрице, а после 203 мин обработки и в конечном изделии упрочняющие частицы находятся в неагломерированном сотоянии и равномерно распределены в матрице. Исследование изломов образцов после разрушения показало, что разрушение проходит по основному материалу.

Изобретение относится к порошковой металлургии, а именно к способу получения изделий из композиционных материалов с металлической матрицей и наноразмерными упрочняющими частицами. Гранулы композиционного материала получают механическим легированием смеси, содержащей частицы матричного материала и 0,1-50 об.% упрочняющих наночастиц размером 0,7-100 нм, в течение времени, определяемого по эмпирической формуле  , где t время в минутах; А - безразмерная величина, по величине равная объемной доле упрочняющих частиц в процентах; В - безразмерная величина, по величине равная среднему размеру упрочняющих наночастиц в нанометрах; К - коэффициент, равный (0,2÷2,0) мин. Полученные гранулы размещают в форме, нагревают до частичного или полного расплавления гранул и проводят полужидкую или жидкую штамповку. Композит обладает высокими механическими и эксплуатационными свойствами. 14 з.п. ф-лы, 5 пр.

, где t время в минутах; А - безразмерная величина, по величине равная объемной доле упрочняющих частиц в процентах; В - безразмерная величина, по величине равная среднему размеру упрочняющих наночастиц в нанометрах; К - коэффициент, равный (0,2÷2,0) мин. Полученные гранулы размещают в форме, нагревают до частичного или полного расплавления гранул и проводят полужидкую или жидкую штамповку. Композит обладает высокими механическими и эксплуатационными свойствами. 14 з.п. ф-лы, 5 пр.

1. Способ получения изделий из композиционных металломатричных материалов с наноразмерными упрочняющими частицами, включающий получение гранул композиционного материала путем механического легирования смеси, содержащей частицы матричного материала и 0,1-50 об.% упрочняющих наночастиц размером 0,7-100 нм, в течение времени, определяемого по эмпирической формуле

,

,

где t - время, мин;

А - безразмерная величина, по величине равная объемной доле упрочняющих частиц, %;

В - безразмерная величина, по величине равная среднему размеру упрочняющих наночастиц, нм;

K - коэффициент, равный 0,2÷2,0 мин,

размещение гранул в форме, нагрев до частичного или полного расплавления гранул и полужидкую или жидкую штамповку.

2. Способ по п.1, отличающийся тем, что в качестве упрочняющих наночастиц используют углеродные нанотрубки.

3. Способ по п.1, отличающийся тем, что в качестве упрочняющих наночастиц используют фуллерены.

4. Способ по п.1, отличающийся тем, что в качестве упрочняющих наночастиц используют углеродный материал, состоящий из графенов.

5. Способ по п.1, отличающийся тем, что в качестве упрочняющих наночастиц используют луковичнообразные углеродные наночастицы.

6. Способ по п.1, отличающийся тем, что в качестве упрочняющих наночастиц используют наноалмазы.

7. Способ по п.1, отличающийся тем, что в качестве упрочняющих наночастиц используют комбинацию углеродных нанотрубок и наноалмазов при содержании наноалмазов 5-50% от общей объемной доли упрочняющих частиц.

8. Способ по п.1, отличающийся тем, что в качестве упрочняющих наночастиц используют комбинацию фуллеренов и наноалмазов при содержании наноалмазов 5-50% от общей объемной доли упрочняющих частиц.

9. Способ по п.1, отличающийся тем, что в качестве упрочняющих наночастиц используют комбинацию луковичнообразных углеродных наночастиц и наноалмазов при содержании наноалмазов 5-50% от общей объемной доли упрочняющих частиц.

10. Способ по п.1, отличающийся тем, что в качестве упрочняющих наночастиц используют комбинацию графенов и наноалмазов при содержании наноалмазов 5-50% от общей объемной доли упрочняющих частиц.

11. Способ по любому из пп.1-10, отличающийся тем, что в качестве матричного материала используют по меньшей мере два вида металла или сплава, при этом время механического легирования определяют при коэфициенте K, равном 0,2-0,5.

12. Способ по любому из пп.1-10, отличающийся тем, что в процессе механического легирования по истечении времени (0,2-0,7)t осуществляют термическую обработку гранул путем пропускания их между двумя керамическими нагретыми до 200-600°С плитами в инертной атмосфере легирования, после чего продолжают проводить механическое легирование.

13. Способ по любому из пп.6-10, отличающийся тем, что наноалмазы перед механическим легированием отжигают при температуре 400-950°С в вакууме или в инертном газе в течение 1 ч.

14. Способ по п.13, отличающийся тем, что отжиг наноалмазов осуществляют в танталовых контейнерах.

15. Способ по п.13, отличающийся тем, что отжиг наноалмазов осуществляют в графитовых тиглях.

| УСТРОЙСТВО ДЛЯ ПОЛУЖИДКОЙ ШТАМПОВКИ МЕТАЛЛА | 1991 |

|

RU2014166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОМАТРИЧНОГО КОМПОЗИТА | 2001 |

|

RU2188248C1 |

| US 20100068089 A1, 18.03.2010 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| EP 1529858 A1, 11.05.2005. | |||

Авторы

Даты

2013-06-20—Публикация

2012-03-30—Подача