Область техники

Предлагаемое изобретение относится к способу карбонизации шерстяного волокна и может быть использовано в текстильной промышленности для подготовки материалов перед крашением, прядением и заключительной отделкой.

Уровень техники

Известны способы карбонизации, заключающиеся в обработке шерсти водными растворами сильных кислот, газообразным хлоридом водорода и других соединений кислотного характера [Новорадовская Т.С., Садова С.Ф. Химия и химическая технология шерсти. - М.: Легпромбытиздат, 1986. - С.71-82].

Известен способ карбонизации шерстяного волокна с применением соляной кислоты, хлорида алюминия или магния [Кричевский Г.Е. Химическая технология текстильных материалов. - T.1. М., 2000, с.340-344].

Все эти способы требуют прогрева до высоких температур до 125-150°С, а термообработка при таких высоких температурах значительно снижает прочность волокна. Кроме того, при взаимодействии шерсти с названными хлоридами на волокне могут образовываться гидраты и основные соли магния и алюминия, для удаления которых требуется дополнительная специальная обработка [Садов Ф.И., Корчагин М.В., Матецкий А.И. Химическая технология волокнистых материалов. - М.: Изд-во «Легкая индустрия», 1968. - С.326].

Наиболее близким к заявленному способу по существу, т.е. прототипом, является способ карбонизации шерстяного волокна, заключающийся в обработке шерстяных материалов водным раствором серной кислоты в концентрации 4-6% от массы волокна и моющего средства 1-2% от массы волокна (Шиканова И.А. Технология отделки шерстяных тканей. - М.: Легкая индустрия, 1972, с.122-126).

Способ осуществляют последовательным проведением следующих операций:

1. обработка путем пропитки шерстяного волокна водным карбонизационным раствором, содержащим серную кислоту в количестве 4-6% от массы волокна и неионогенный ПАВ в количестве 1-2% от массы волокна, при комнатной температуре в течение 30-40 мин, для проникновения карбонизационного раствора в глубину паковки;

2. удаление избытка карбонизационного раствора механическим способом путем отжима или центрифугирования;

3. предварительная сушка при температуре 50-80°С в течение 30-40 мин;

4. термическая обработка при 100-125°С в течение 10-15 мин;

5. механическое удаление примесей растительного происхождения;

6. нейтрализация остаточной кислоты водным аммиачным раствором при концентрации 4 г/л в течение 20 мин;

7. промывка водой;

8. заключительная сушка при 50-60°С.

Однако этот способ имеет следующие недостатки.

1. Невысокая прочность обработанного шерстяного волокна. Так, разрывная нагрузка шерстяного волокна не превышает 7,36 сН/текс. Это происходит из-за высоких температур термообработки, высоких концентраций серной кислоты в карбонизационном растворе и высокой концентрации остаточной серной кислоты, которая продолжает разрушать шерстяное волокно при его хранении для последующей отделки.

2. Неравномерное воздействие карбонизационного раствора на обрабатываемое шерстяное волокно, приводящее впоследствии к неравномерному окрашиванию - коэффициент цветового различия, характеризующий неравномерность окраски, составляет 4-5,5 ед. при норме по ГОСТ не выше 3 ед.

3. Высокая энергоемкость способа из-за большого расхода электроэнергии на длительную предварительную сушку и термообработку шерстяного волокна.

4. Недостаточная степень очистки шерстяного волокна от растительных засоренностей - не выше 90%.

Сущность изобретения

Задачей изобретения является поиск способа карбонизации шерстяного волокна путем его обработки в карбонизационном водном растворе, содержащем серную кислоту и моющее средство, удаления избытка карбонизационного раствора, предварительной сушки, механического удаления растительных примесей, нейтрализации, промывки водой и заключительной сушки, который позволил бы повысить качество обработанного волокна и снизить энергоемкость.

Поставленная задача решена способом карбонизации шерстяного волокна путем его обработки в карбонизационном водном растворе, содержащем серную кислоту и моющее средство, удаления избытка карбонизационного раствора, предварительной сушки, механического удаления растительных примесей, нейтрализации, промывки водой и заключительной сушки, в котором обработку в карбонизационном водном растворе проводят при одновременном воздействии на шерстяное волокно ультразвуком с частотой 20-22 кГц, мощностью 1,0-2,5 кВт в течение 10-15 мин, механическое удаление растительных примесей осуществляют непосредственно после предварительной сушки, которую проводят в течение 15-20 мин, а кислоту в карбонизационном растворе используют в концентрации 1,5-3,0% от массы волокна.

Изобретение позволяет получить следующие преимущества:

1. повысить прочность шерстяного волокна - разрывная нагрузка шерстяного волокна составляет 8-8,6 сН/ текс;

2. значительно повысить - в 1,5-2 раза-равномерность обработки шерстяного волокна, что приводит к повышению равномерности окраски - коэффициент цветового различия 1,5-2,0 ед.;

3. значительно снизить энергоемкость за счет снижения времени предварительной сушки и исключения стадии термообработки;

4. повысить степень очистки шерстяного волокна от растительных засоренностей - не ниже 98%.

Изобретение позволяет также экономить химические материалы за счет снижения концентрации серной кислоты в карбонизационном растворе в 2-3 раза и снижения концентрации щелочного агента на стадии нейтрализации в 3-4 раза.

Сведения, подтверждающие возможность воспроизведения изобретения

Заявленным способом обрабатывают шерстяное волокно.

Для осуществления способа используют следующие вещества:

- серная кислота ГОСТ 2184-77;

- моющее средство - любая моющая композиция, состоящая из неионогенного и анионактивного ПАВ с добавкой антивспенивателя, например Сульфосид 31 ТУ 6-14-487-79;

- водный раствор аммиака ГОСТ 6221-90.

Изобретение осуществляют последовательным проведением следующих операций.

1. Шерстяное волокно помещают в карбонизационный раствор, содержащий серную кислоту 1,5-3,0% от м.в. и Сульфосид 31 1,0-1,5% от м.в., и сразу начинают обработку ульразвуком с частотой 20-22 кГц и мощностью 1,0-2,5 кВт в течение 10-15 мин.

2. Удаление избытка карбонизационного раствора путем отжима или центрифугирования.

3. Предварительная сушка при температуре 50-80°С в течение 20-30 мин.

4. Механическое удаление примесей растительного. происхождения.

5. Нейтрализация остаточной кислоты водным аммиачным. раствором при концентрации 1,0-1,5 г/л при комнатной температуре в течение 10 мин.

6. Промывка водой.

7. Заключительная сушка при 50-60°С.

Качественные показатели шерстяного волокна, обработанного по прототипу и заявленному способу, определяли одинаково:

- повреждение материала определяли по показателям разрывной нагрузки штапельков шерстяного волокна в сухом состоянии на приборе ДШ-314-2 в соответствии с ГОСТом 20269-93 (Шерсть. Методы определения разрывной нагрузки. М.: Изд-во стандартов, 1993);

- содержание остаточной серной кислоты определяли в соответствии с ГОСТом 4659-79 (Ткани и пряжа чистошерстяные и полушерстяные. Методы химических испытаний. М.: Изд-во стандартов, 1986, с.7-10);

- содержание растительных засоренностей определяли химическим способом согласно ГОСТу 20270-84 (Шерсть натуральная сортированная. Методы определения содержания подстриги, перхоти и растительных примесей. М.: Изд-во стандартов, 1984, с.3-5);

- равномерность окрашивания определяли путем расчета величины общего цветового различия ΔЕ (Джадд Б., Вышецкий Г. Цвет в науке. - М.: Мир, 1978, с.359).

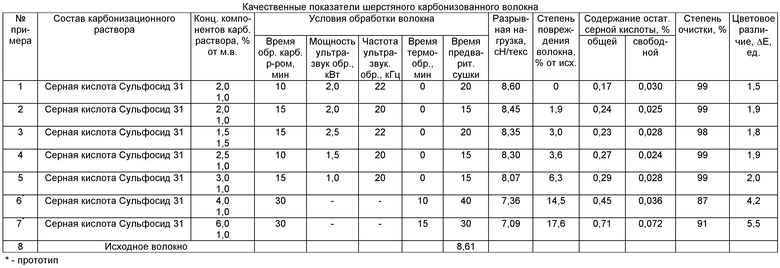

Качественные показатели шерстяного волокна, обработанного при различных параметрах заявленного способа, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАРБОНИЗАЦИИ ШЕРСТЯНОГО МАТЕРИАЛА | 2000 |

|

RU2178020C2 |

| Способ промывки и карбонизации шерстяного волокна | 1961 |

|

SU147489A1 |

| СПОСОБ КРАШЕНИЯ ШЕРСТЯНОГО ВОЛОКНА АКТИВНЫМИ КРАСИТЕЛЯМИ | 2013 |

|

RU2560054C2 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ШЕРСТИ ОТ РАСТИТЕЛЬНЫХ ПРИМЕСЕЙ | 1993 |

|

RU2049183C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ШЕРСТИ ИЗ ИСПОЛЬЗОВАННЫХ ВЕРБЛЮЖЬИХ РЕМНЕЙ | 1935 |

|

SU46675A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАРКИРОВАННОГО ИГРАЛЬНОГО СУКНА | 1996 |

|

RU2131953C1 |

| СПОСОБ КАРБОНИЗАЦИИ ШЕРСТЯНЫХ ВОЛОКОН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2300588C1 |

| Состав для карбонизации шерсти | 1979 |

|

SU785399A1 |

| СПОСОБ КАРБОНИЗАЦИИ ВОЛОКОН ИЗ ШЕРСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2401336C1 |

| УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ РАСТИТЕЛЬНЫХ ПРИМЕСЕЙ В ШЕРСТИ | 1998 |

|

RU2147050C1 |

Изобретение относится к химической технологии текстильных материалов. Способ карбонизации шерстяного волокна включает в себя обработку шерстяного волокна в карбонизационном растворе, содержащем серную кислоту и моющее средство, при одновременном воздействии ультразвука с частотой 20-22 кГц, мощностью 1,0-2,5 кВт в течение 10-15 мин, удаление избытка карбонизационного раствора, предварительную сушку в течение 15-20 мин, механическое удаление растительных примесей, нейтрализацию, промывку водой и заключительную сушку. Кислоту в карбонизационном растворе используют в концентрации 1,5-3,0% от массы волокна. Обеспечивается повышение качества обработанного волокна и снижение энергоемкости процесса. 1 табл.

Способ карбонизации шерстяного волокна путем его обработки в карбонизационном водном растворе, содержащем серную кислоту и моющее средство, удаления избытка карбонизационного раствора, предварительной сушки, механического удаления растительных примесей, нейтрализации, промывки водой и заключительной сушки, отличающийся тем, что обработку в карбонизационном водном растворе проводят при одновременном воздействии на шерстяное волокно ультразвуком с частотой 20-22 кГц, мощностью 1,0-2,5 кВт в течение 10-15 мин, механическое удаление растительных примесей осуществляют непосредственно после предварительной сушки, которую проводят в течение 15-20 мин, а кислоту в карбонизационном растворе используют в концентрации 1,5-3,0% от массы волокна.

| СПОСОБ КАРБОНИЗАЦИИ ШЕРСТЯНОГО МАТЕРИАЛА | 2000 |

|

RU2178020C2 |

| GB 1133718 А, 13.11.1968 | |||

| СПОСОБ КАРБОНИЗАЦИИ ШЕРСТЯНЫХ ВОЛОКОН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2300588C1 |

| Способ карбонизации шерстяного волокна | 1990 |

|

SU1818366A1 |

Авторы

Даты

2013-06-20—Публикация

2011-12-08—Подача