Изобретение относится к способам неразрушающего контроля и может быть использовано для измерения высоты (толщины) металлических деталей или их износа.

Известен ультразвуковой толщиномер осуществляющий способ измерения, содержащий последовательно соединенные генератор зондирующих импульсов, пьезоэлектрический преобразователь, усилитель, нормализатор, временной селектор, измеритель временных интервалов. См. патент РФ №2163232. Толщиномер снабжен устройством управления и вычисления, генератором опорной частоты, схемой задержки, цифроаналоговым преобразователем и индикатором. Первый вход нормализатора подключен к выходу усилителя, второй вход - к выходу цифроаналогового преобразователя, а выход - к первому входу временного селектора, второй вход которого соединен с выходом схемы задержки, а выход соединен с первым входом измерителя временных интервалов.

К недостаткам известного способа можно отнести невысокую степень точности измерений.

Известен ультразвуковой эхо-импульсный толщиномер, см. патент РФ №2034236, G01B 17/02, осуществляющий способ измерений толщины, содержащий последовательно соединенные синхронизатор, генератор зондирующих импульсов, пьезоэлектрический преобразователь, усилитель, временной селектор полезных сигналов, нормализатор амплитуд и измеритель временных интервалов, а второй вход временного селектора связан с выходом синхронизатора, при этом толщиномер снабжен временным селектором начального полезного импульса и подключенным к нему измерителем амплитуды, первый вход временного селектора начального полезного импульса соединен с выходом синхронизатора, а второй вход с выходом усилителя или с выходом временного селектора полезных сигналов. Измеряемый временной интервал зависит от амплитуды донного сигнала. Амплитуда донного сигнала изменяется в зависимости от толщины измеряемого изделия вследствие расхождения и затухания упругих волн, поэтому коэффициент усиления усилителя изменяют таким образом, чтобы скомпенсировать изменение амплитуды. Кроме этого, амплитуда принимаемого сигнала зависит от качества акустического контакта, который обусловлен шероховатостью поверхности измеряемого изделия, иммерсионным слоем и усилием прижима датчика к поверхности. К тому же при работе на шероховатой поверхности сигнал от поверхности может превысить уровень фиксации и сбить показания прибора.

К недостаткам известного способа можно отнести зависимость показаний от качества акустического и физического контакта, степени шероховатости поверхности и вследствие этого низкая точность измерений.

Известен способ изменения толщины пьезоэлектрического элемента в преобразователе (пьезоэлектрических динамометрах), не требующих наличия упругих элементов в конструкции устройств. См. Учебник для профессионального образования С.А.Зайцев и др. М., Издательский центр «Академия» ПрофОбрИздат, 2002 г., стр.140-141.

При приложении усилия вдоль блока изменяется толщина пластины, что приводит к ее резонансной частоте. Для измерения знакопеременных сил применяют предварительное напряжение пьезопластин до величин, составляющих 50% от измеряемого номинального усилия. Измеряемое усилие воспринимается непосредственно пьезоэлектрическим элементом, выполненным в виде пластин.

Известно, что в условиях обратного пьезоэффекта в результате действия электрического поля на пьезоэлемент возникают силы, линейные по полю, которые меняют свои направления на противоположные при изменении знака заряда электрического поля. См. стр.156-157, Учебник физики, Сивухин Д.В. В этой связи уместно выразить продольный обратный пьезоэффект как δh=d·h·Ex=d·ϕ

В результате применяемая в качестве пьезоэлектрического элемента пластина изменяет размер δh на противоположное значение при изменении знаков заряда электрического поля (деформация уменьшения или деформация увеличения h). Это явление и взято автором за основу осуществления измерений.

Известно устройство для измерения высоты (толщины) деталей штангенрейсмас, состоящий из основания, устанавливаемого на ровную поверхность с закрепленной на нем штангой-линейкой со шкалой деления и рамкой с нониусом, имеющей возможность перемещаться по поверхности штанги по вертикали. См. учебник профессионального образования авторов С.А.Зайцева, Д.Д.Грибанова и др. Контрольно-измерительные приборы и инструменты. - Москва: Академия, 2002 год, стр.65. - прототип.

На державке закреплен рабочий орган (зонд), контактирующий с измеряемой деталью. В качестве нониусной шкалы в некоторых типах штангенрейсмасов предусматривается установка индикатора часового типа с ценой деления 0,05 и 0,01 мм.

К недостаткам известного способа можно отнести низкую точность измерений.

Задачей предлагаемого изобретения является создание способа, обеспечивающего высокоточные замеры высоты (толщины) детали или величины ее износа.

Поставленная задача достигается сочетанием использования известных признаков, таких как настройка устройства к осуществлению замера по эталону, подвод зонда к поверхности детали и визуальное по шкале отслеживание результата измерений и новых признаков, заключающихся в подводе зонда устройства к поверхности детали при помощи пьезоэлектрического преобразователя от максимально верхнего положения зонда, при котором пьезоэлектрический элемент преобразователя принимает минимальные размеры по высоте до электрического контакта зонда с поверхностью измеряемой детали, регистрируемого при помощи индикатора, при этом увеличение напряжения, подаваемого на электроды-контакты пьезоэлектрического элемента, осуществляют постепенно при помощи ЛАТРа, после чего по изменениям толщины пьезоэлектрического элемента и линейному перемещению зонда, упруго связанного с контактирующим с ним электродом-контактом, осуществляют оценку результата измерения по тарированной в мкм шкале вольтметра.

Изменение направления преобразования толщины пьезоэлектрического элемента при подаче на электроды-контакты напряжения осуществляют путем изменения полярности при помощи переключателя.

Оценку износа по тарированной шкале вольтметра осуществляют в пределах от -22 мкм до +22 мкм.

Подачу напряжения к пьезоэлектрическому элементу осуществляют постепенно, увеличивая его от 0 В до 220 В.

Новизной предлагаемого способа является подвод зонда устройства к поверхности детали при помощи пьезоэлектрического преобразователя от максимально верхнего положения зонда, при котором пьезоэлектрический элемент преобразователя принимает минимальные размеры по высоте, до электрического контакта зонда с поверхностью измеряемой детали, регистрируемого при помощи индикатора, при этом увеличение напряжения, подаваемого на электроды-контакты пьезоэлектрического преобразователя, осуществляют при помощи ЛАТРа постепенно, после чего по изменениям толщины пьезоэлектрического элемента и линейному перемещению зонда, упруго связанного с контактирующим с ним электродом-контактом, осуществляют оценку результата измерения по тарированной в мкм шкале вольтметра.

Так, изменения высоты пьезоэлектрического элемента преобразователя от минимального до максимального позволяет с высокой точностью настроить устройство и осуществлять замер различных по толщине или высоте деталей, включая незначительный износ их поверхности, или отклонений от требуемых размеров деталей при изготовлении. При этом постепенное увеличение напряжения при помощи ЛАТРа, подводимое к электродам-контактам пьезоэлектрического элемента, позволяет фиксировать измеряемые размеры детали в пределах от -22 мкм до +22 мкм.

Согласно проведенным патентно-информационным исследованиям признаки предлагаемого способа являются новыми, имеют изобретательский уровень, промышленную применимость и направлены на достижение поставленной изобретением задачи получения возможности высокоточных измерений.

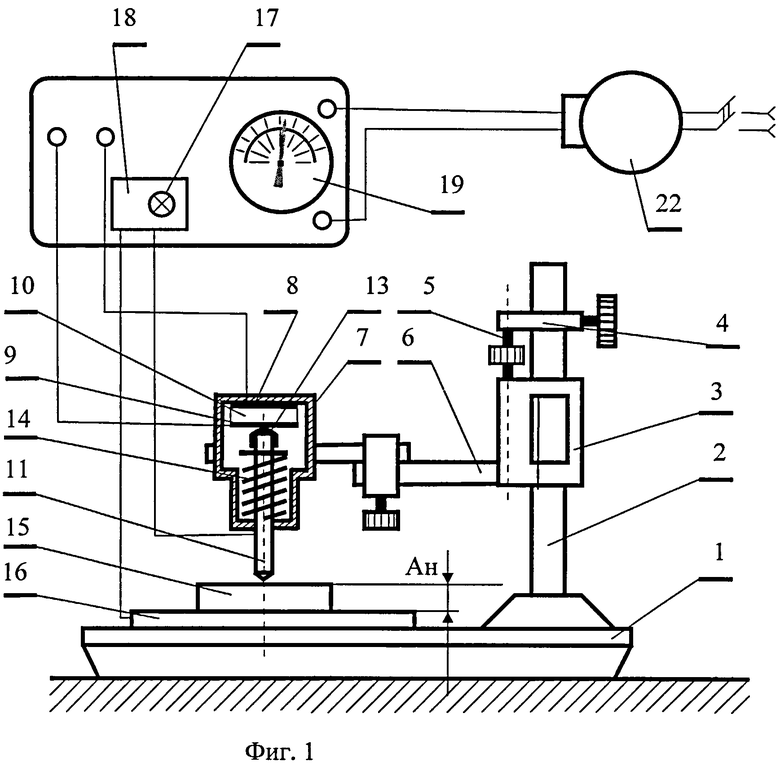

На фиг.1 схематично представлено устройство, при помощи которого осуществляется предлагаемый способ.

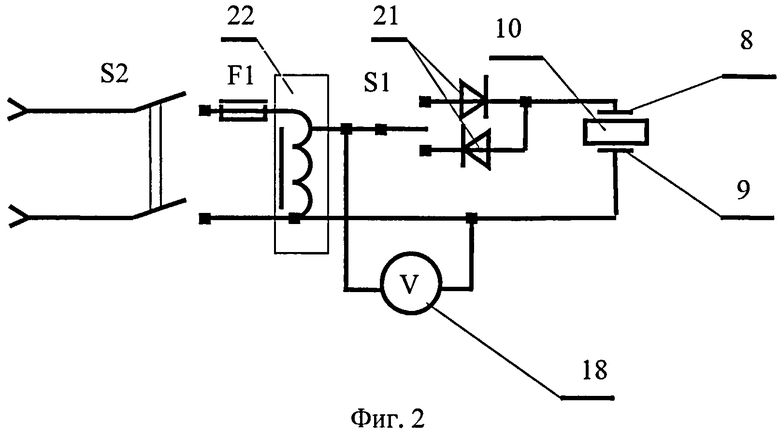

На фиг.2 показана электрическая схема подачи питания пьезоэлектрического элемента.

На фиг.3 представлена электрическая схема включения сигнальной лампы индикатора.

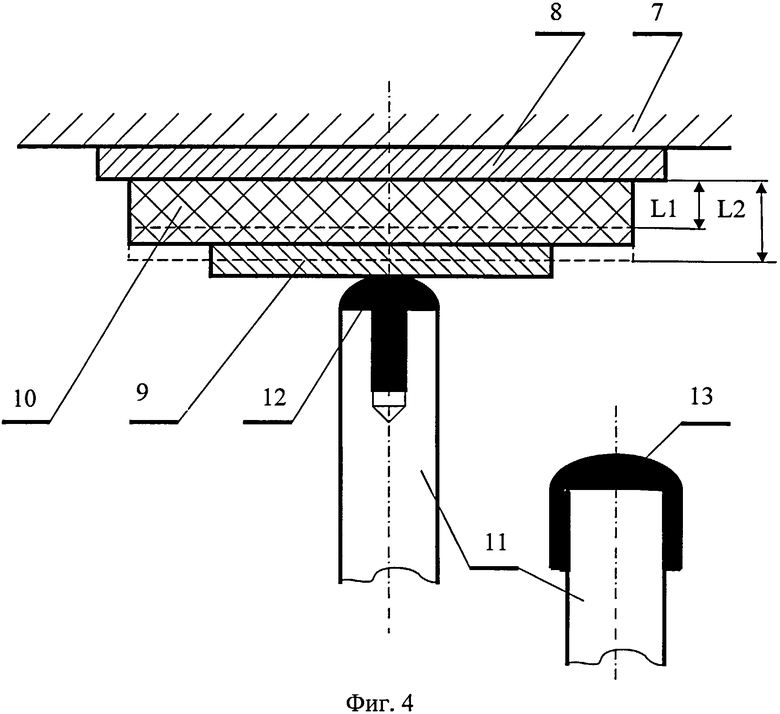

На фиг.4 представлен пьезоэлектрический элемент, изменяющий размеры по высоте от минимального L1 до максимального L2, размещенный между электродами-контактами и верхней поверхностью пустотелого корпуса датчика.

Предлагаемый способ осуществляется при помощи устройства, состоящего из разметочной плиты 1, на которой установлена штанга 2 с закрепленной на ней рамкой 3 с устройством регулирования величины перемещения рамки 3, выполненным в виде фиксирующего механизма 4, закрепляемого на штанге 2 и регулирующего перемещение рамки 3 винта 5. На державке 6 смонтирован пьезоэлектрический преобразователь 7, выполненный в виде полого корпуса, в котором смонтирован пьезоэлектрический элемент 10 с неподвижным 8 и подвижным 9 электродами-контактами. Зонд 11 через диэлектрическую вставку 12 или колпачок 13 поджат пружиной 14 к подвижному электроду-контакту 9 и через вставку 12 или колпачок 13 постоянно с ним контактирует. Измеряемая деталь 15 устанавливается на калиброванную плиту 16, к которой, как и к зонду 11, подведено питание для включения сигнальной лампы 17 индикатора 18. Измеритель 19 выполнен в виде вольтметра с дополнительной тарированной шкалой в мкм на максимальную величину измерений. Сигнальная лампа 17 имеет автономный источник питания в 3,5 В или может быть соединена через трансформатор с источником питания электродов-контактов 8 и 9. При осуществлении замеров используют калибр с размером по высоте, как и измеряемая деталь 15. Подачу питания к пьезоэлектрическому элементу 10 осуществляют при помощи ЛАТРа 22. Схема подачи питания к электродам-контактам 8 и 9 состоит из переключателя S2, подающего напряжение на ЛАТР 22, который в свою очередь подает питание через диоды 21 либо на уменьшение высоты, либо на увеличение высоты пьезоэлектрического элемента 10. Подаваемое напряжение отслеживается по шкале вольтметра измерителя 19. Схема включения сигнальной лампы 17 состоит из источника питания 20 с напряжением в 3,5 В и выключателя 23.

Предлагаемый способ осуществляется следующим образом.

На разметочную плиту 1 устанавливается калиброванная плита 16 с электрически изолированными опорными поверхностями. Затем на плиту 1 устанавливается штанга 2 с рамкой 3, державкой 6 с пьезоэлектрическим преобразователем 7. Рамка 3 с державкой 6 и преобразователем 7 поднимаются вверх и фиксируются на штанге винтом фиксирующего положение механизма 4. На калиброванную плиту 16 ставится калибр с номинальным значением размера по высоте для подготовки устройства к работе. Затем рамка 3 перемещается по штанге 2 вниз до просвета в 1-5 мм между зондом 11 и поверхностью калибра. Положение рамки 3 на штанге фиксируется винтом механизма фиксации 4. Дальнейшее перемещение рамки 3, державки 6 и преобразователя 7 производится при помощи винта 5 с малым шагом резьбы до соприкосновения зонда 11 с поверхностью калибра. О соприкосновении зонда 11 с калибром сигнализирует сигнальная лампа 17 индикатора 18, на которую при контакте зонда 11 с калибром поступило питание. Для извлечения калибра и установки измеряемой детали 15 на калиброванную плиту 16 осуществляется подъем зонда 11 путем подачи напряжения, например, в 110 В при помощи переключателя S1, при котором происходит сжатие пьезоэлектрического элемента 10, который принимает минимальное значение по высоте и позволяет подняться подпружиненному к нему зонду 11. Высота пьезоэлектрического элемента 10 уменьшается. Производим удаление калибра и осуществляем установку на его место измеряемой детали 15. ЛАТР 22 переводится в положение на «0». Далее установкой переключателя S1 в среднее положение схему приводим в положение «выключено». Одновременно происходит снятие с пьезоэлектрического элемента 10 накопленного заряда.

Для осуществления операции замера степени изменения номинального размера Ан (высоты или величины износа детали) производится включение переключателя S2 и включение переключателя S1 в позицию для увеличения высоты пьезоэлектрического элемента 10. Затем перемещением ползуна ЛАТРа 22 постепенно начинаем повышать напряжение, подаваемое на контакты-электроды 8 и 9 пьезоэлектрического элемента 10. При этом значение по шкале вольтметра измерителя 19 повышается от «0» до определяемого толщиной детали значения. При этом происходит медленное увеличение толщины пьезоэлектрического элемента и перемещение подвижного электрода-контакта 9 и упруго связанного с ним зонда 11 до момента соприкосновения зонда 11 с поверхностью измеряемой детали 15 и включения сигнальной лампы 17. Результатом соприкосновения зонда 11 с деталью 15 будет являться загорание лампы 17. При этом перемещение ползуна ЛАТРа 22 прекращается, а на тарированной шкале измерителя 19 в мкм отслеживаем отклонение размера от номинального Ан, возникшее вследствие износа детали. При этом высота детали 15 будет определяться разностью исходного размера и величиной износа поверхности детали.

Конкретный пример осуществления предлагаемого способа.

На разметочную плиту 1 установили калиброванную плиту 16 высотой 15 мм с электрически изолированными опорными поверхностями. Затем на плиту 1 установили штангу 2 с рамкой 3, державкой 6 с пьезоэлектрическим преобразователем 7. Рамку 3 с державкой 6 и преобразователем 7 подняли вверх в положение, при котором высота между зондом и калиброванной плитой 16 превышает высоту измеряемой детали 15. Положение рамки 3 зафиксировали винтом фиксирующего механизма 4. Далее на калиброванную плиту 16 установили калибр с номинальным значением размера для подготовки устройства к работе. Затем рамку 3 переместили по штанге 2 вниз до просвета в 1-5 мм между зондом 11 и поверхностью калибра. Положение рамки 3 на штанге зафиксировали винтом механизма фиксации 4. Дальнейшее перемещение рамки 3 и державки 6 с пьезоэлектрическим преобразователем 7 производили при помощи винта 5 с малым шагом резьбы. Перемещение рамки 3 с пьезоэлектрическим преобразователем 7 и с зондом 11 при помощи винта 5 вниз производили до соприкосновения зонда 11 с поверхностью калибра. О соприкосновении зонда 11 с калибром сигнализировала сигнальная лампа 17 индикатора 18, на которую при контакте зонда 11 с калибром поступило напряжение. Для извлечения калибра и установки измеряемой детали 15 на калиброванную плиту 16 осуществили подъем зонда 11 путем подачи напряжения измененной полярности на обратную, например, в 110 В при помощи переключателя S1, при котором произошло сжатие пьезоэлектрического элемента 10, который принял минимальное значение по высоте и позволил под действием пружины 14 подняться подпружиненному к нему зонду 11. При этом высота пьезоэлектрического элемента 10 уменьшилась на 22 мкм. Производим удаление калибра и осуществляем установку на его место измеряемой детали 15 высотой 10 мм с износом поверхности. ЛАТР 22 переводим в положение на «0». Далее установкой переключателя S1 схему приводим в положение «выключено». При этом произошло снятие с пьезоэлектрического элемента 10 накопленного заряда.

Для осуществления операции замера степени изменения номинального размера Ан (высоты или износа детали) производим включение переключателя S2 и включение переключателя S1 в позицию увеличения высоты пьезоэлектрического элемента 10. Затем перемещением ползуна ЛАТРа 22 начинаем постепенно повышать напряжение, подаваемое на контакты-электроды 8 и 9 пьезоэлектрического элемента 10. При этом значение по шкале вольтметра измерителя 19 повышалось от 0 до 72 В, при котором происходило медленное увеличение высоты пьезоэлектрического элемента 10, перемещение подвижного электрода-контакта 9 и упруго связанного с ним зонда 11 до момента соприкосновения зонда 11 с поверхностью измеряемой детали 15 и включения сигнальной лампы 17.

При этом перемещение ползуна ЛАТРа 22 прекратили, а на тарированной шкале измерителя 19 в мкм визуально зафиксировали отклонение размера от номинального Ан, возникшее вследствие износа детали, равное 9 мкм. При этом высота детали 15 с учетом износа составила:

10 мм - 0,009 мм = 9,991 мм

В настоящее время автором изготовлен опытный образец устройства, проведена работа по осуществлению предлагаемого способа, выполнены замеры высот и величин износа различных деталей. Предлагаемый способ может найти применение в мастерских и лабораториях, на производстве, где необходимо выявить величину износа детали или отклонения размеров после ее изготовления. Испытания устройства показали положительные результаты.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВЫСОТЫ ДЕТАЛИ | 2011 |

|

RU2485441C1 |

| КАЛИБРОВОЧНЫЙ ЭТАЛОН ДЛЯ ПРОФИЛОМЕТРОВ И СКАНИРУЮЩИХ ЗОНДОВЫХ МИКРОСКОПОВ | 2013 |

|

RU2538024C1 |

| ПРЕОБРАЗОВАТЕЛЬ ЭЛЕКТРИЧЕСКОГО НАПРЯЖЕНИЯ В ЧАСТОТУ | 1991 |

|

RU2035808C1 |

| КАЛИБРОВОЧНЫЙ ЭТАЛОН ДЛЯ ПРОФИЛОМЕТРОВ И СКАНИРУЮЩИХ ЗОНДОВЫХ МИКРОСКОПОВ | 2013 |

|

RU2538029C1 |

| СПОСОБ ОЦЕНКИ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2541730C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ | 2009 |

|

RU2425356C1 |

| УСТРОЙСТВО ДЛЯ ИЗУЧЕНИЯ И ИССЛЕДОВАНИЯ ПРОЦЕССА ВЫПЕЧКИ МУЧНЫХ ИЗДЕЛИЙ | 2018 |

|

RU2694625C1 |

| КАЛИБРОВОЧНЫЙ ЭТАЛОН ДЛЯ ПРОФИЛОМЕТРОВ И СКАНИРУЮЩИХ ЗОНДОВЫХ МИКРОСКОПОВ | 2007 |

|

RU2386989C2 |

| Способ определения напряженности электрического поля в плоскости объема твердого диэлектрика | 1990 |

|

SU1783453A1 |

| Эталон для калибровки оптических приборов | 2016 |

|

RU2626194C1 |

Изобретение относится к способам неразрушающего контроля и может быть использовано для измерения высоты (толщины) металлических деталей или их износа. Способ включает настройку устройства к осуществлению замера по эталону, подвод зонда к поверхности детали и осуществление визуального по шкале отслеживания результата измерений. При этом подвод зонда устройства к поверхности детали осуществляют при помощи пьезоэлектрического преобразователя от максимально верхнего положения зонда, при котором пьезоэлектрический элемент преобразователя, упруго деформируясь, принимает минимальные размеры по высоте, до электрического контакта зонда с поверхностью измеряемой детали, регистрируемого при помощи индикатора. При этом увеличение напряжения осуществляют при помощи лабораторного автотрансформатора (ЛАТРа) постепенно, после чего по изменениям толщины пьезоэлектрического элемента и линейному перемещению зонда, контактно и упруго связанного с расположенным на нем электродом-контактом, осуществляют оценку результата измерения но тарированной в мкм шкале вольтметра. Постепенную подачу напряжения к пьезоэлектрическому элементу осуществляют, увеличивая его от 0 В до 220 В. Технический результат заключается в повышении точности измерений. 3 з.п. ф-лы, 4 ил.

1. Способ измерения высоты детали, включающий настройку устройства к осуществлению замера по эталону, подвод зонда к поверхности детали и осуществление визуального по шкале отслеживания результата измерений, отличающийся тем, что подвод зонда устройства к поверхности детали осуществляют при помощи пьезоэлектрического преобразователя от максимально верхнего положения зонда, при котором пьезоэлектрический элемент преобразователя принимает минимальные размеры по высоте, до электрического контакта зонда с поверхностью измеряемой детали, регистрируемого при помощи индикатора, при этом увеличение напряжения осуществляют при помощи лабораторного автотрансформатора (ЛАТРа) постепенно, после чего по изменениям толщины пьезоэлектрического элемента и линейному перемещению зонда, контактно и упруго связанного с расположенным на нем электродом-контактом, осуществляют оценку результата измерения по тарированной в мкм шкале вольтметра.

2. Способ по п.1, отличающийся тем, что изменение направления преобразования толщины пьезоэлектрического элемента при подаче на электроды-контакты напряжения осуществляют путем изменения полярности при помощи переключателя.

3. Способ по п.1, отличающийся тем, что оценку износа по тарированной шкале вольтметра осуществляют в пределах от -22 мкм до +22 мкм.

4. Способ по п.1, отличающийся тем, что подачу напряжения к пьезоэлектрическому элементу осуществляют постепенно, увеличивая его от 0 В до 220 В.

| Зайцев С.А., Грибанов Д.Д., Толстов А.Н | |||

| Контрольно-измерительные приборы и инструменты | |||

| Издательство: Академия, ПрофОбрИздат, 2002, с.65 | |||

| Измерительная головка для контроля твердости | 1986 |

|

SU1337723A1 |

| Способ контроля качества поверхности и устройство для его осуществления | 1984 |

|

SU1226008A1 |

| Устройство для контроля шерохова-ТОСТи пОВЕРХНОСТи | 1978 |

|

SU824025A1 |

Авторы

Даты

2013-06-20—Публикация

2011-11-30—Подача