Изобретение относится к лабораторному оборудованию для учебных и научно-исследовательских целей, а именно для изучения и исследования процессов, происходящих при выпечке хлеба и других мучных изделий, в особенности, процессов формообразования, происходящих под действием давления газов, заключенных в порах теста, и расширяющихся с ростом температуры, растягивающих оболочки пор, увеличивая тем самым объем готовых изделий - один из важнейших показателей качества продукции.

При выпечке хлеба протекают следующие процессы: теплофизический, микробиологический, коллоидный и биохимический [1]. Последние три процесса зависят от температуры в тесте-хлебе, т.е. от теплофизического процесса. В лабораторных печах нагрев выпекаемой тестовой заготовки (ВТЗ) осуществляется радиационоконвективным способом. При таком способе нагрева тепло от нагревательных элементов печи передается путем излучения и конвекции к выпекаемым изделиям и нагревает поверхность ВТЗ. При таком способе нагрева тестовая заготовка нагревается неравномерно, самую высокую температуру имеет наружная поверхность, тепло постепенно проникает внутрь ВТЗ. Внутренние слои имеют более низкую температуру. По сечению ВТЗ имеет разную температуру в разных слоях теста - хлеба и это затрудняет изучение процессов, которые протекают при выпечке в каждом температурном слое по разному.

Для изучения процессов, которые протекают при выпечке необходимо, чтобы вся масса теста хлеба, имела одинаковую температуру, тогда микробиологический, коллоидный и биохимический процессы происходят равномерно по всей массе ВТЗ, так как скорость протекания этих процессов зависит от температуры. Исходя из приведенных условий для предлагаемого устройства, был выбран электроконтактный (ЭК) способ нагрева ВТЗ. При ЭК способе выпечки вся масса прогревается равномерно. Впервые ЭК способ нагрева был предложен во ВНИИХПе Шумаевым Ф.Г. [2] в 30 годах. Изучением выпечки с использованием ЭК способа нагрева, занимался Островский [3]. Для изучения процесса выпечки с использованием ЭК способа нагрева было предложено И. Бекером и М. Майзом (США), устройство, описанным в монографии Гинзбурга А.С [4].. Других аналогичных устройств с использованием ЭК нагрева для изучения процесса выпечки не установлено, поэтому в качестве прототипа выбрано это устройство.

Недостатком в этом устройстве является измерение температуры теста при помощи термометра. При помощи термометра можно измерять достаточно точно температуру, когда тепловой процесс стационарный, т.е. когда температура измеряемого объекта не меняется или меняется очень медленно. В рассматриваемом случае процесс нестационарный. Нагрев теста происходит достаточно быстро и из-за относительно большой массы термометра он обладает большой тепловой инерцией. Поэтому нагрев его отстает от нагрева всей массы теста, вследствие чего возникает большая погрешность в измерении температуры.Экспериментальная проверка измерения давления в выпекаемой тестовой заготовке (ВТЗ), по приведенной в монографии А.С.Гинзбурга на схеме, показала ошибочность такого метода измерения давления в порах теста-хлеба.

В предлагаемом устройстве эти недостатки устранены.

С целью более точных измерений: давления, температуры и изменения высоты в ВТЗ, авторами предлагается устройство, для изучения и исследования процесса выпечки мучных изделий, включающее форму с электродами для электроконтактного нагрева выпекаемой тестовой заготовки, отличающееся тем, что устройство включает установленные на разной глубине в заготовке термопары, датчик перемещения, соединенный рычагом с размещенной на поверхности заготовки пластиной, датчик давления, соединенный капиллярной трубкой с размещенным в заготовке обтянутым воздухопроницаемой тканью каркасом, микрофон с усилителем звука и динамиком, все датчики термопары и микрофон подключены к многоканальному аналого-цифровому преобразователю сигналов, который передает информацию в компьютер, при этом данные выводятся на дисплей и на принтер в виде графиков.

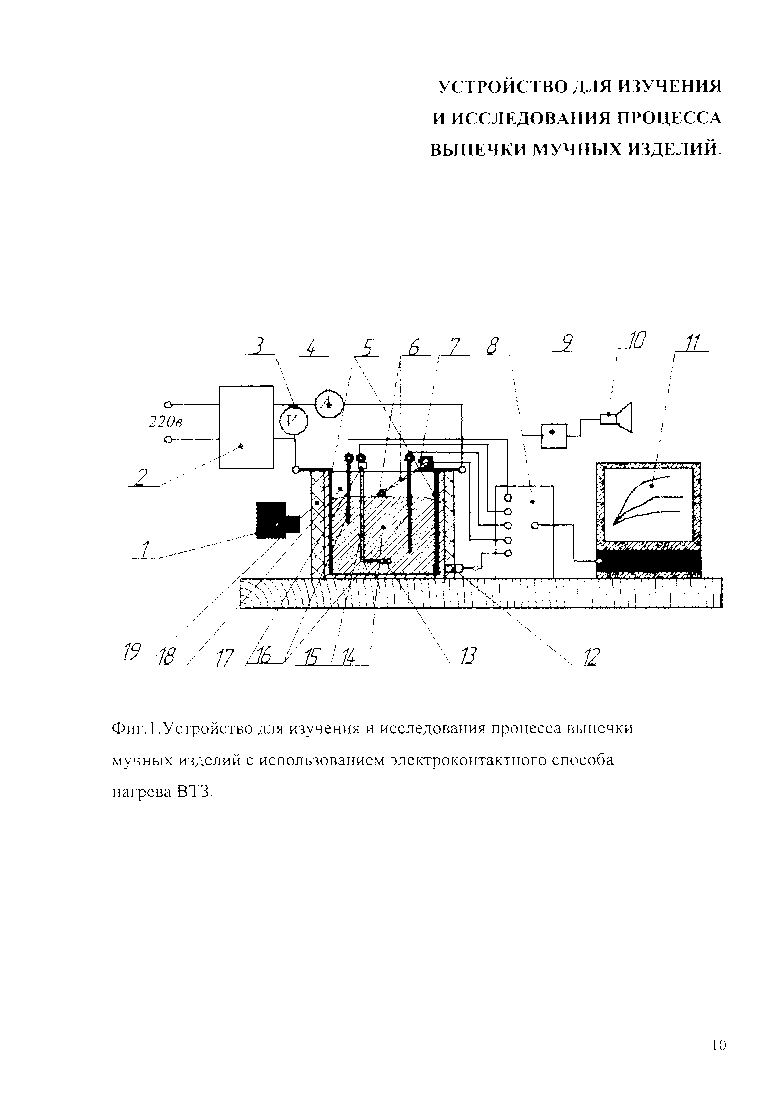

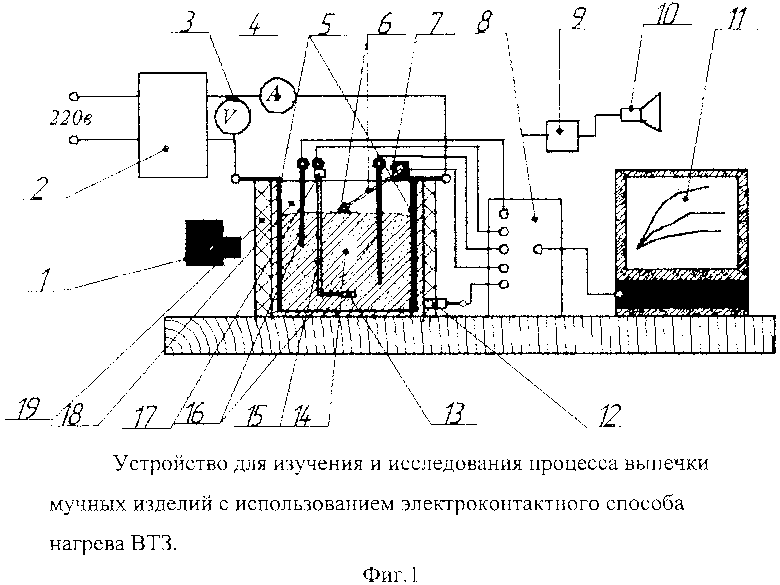

На Фиг. 1 показано: 1. - Видеокамера для съемки процесса образования пор в процессе брожения и их термического расширения. 2 - Источник электрического питания устройства - лабораторный автотрансформатор (ЛАТР). 3. - Вольтметр. 4. - Амперметр. 5. - Электроды. 6. - Опорная пластина и рычаг датчика перемещения 7, который регистрирует изменение высоты ВТЗ. 8 - Электронный самописец. 9. - Звуковой усилитель. 10. - Звуковой динамик. 11. - Компьютер. 12. - Микрофон. 13. - Каркас, обтянутый воздухопроницаемой материей, вокруг которого образуется пора из теста. 14. - ВТЗ в камере устройства с электроконтактным нагревом. 15. - Трубка, соединяющая каркас, обтянутый воздухопроницаемой материей, с датчиком давления 17. 16. - Термопары. 18. - Камера устройства с электроконтактным нагревом ВТЗ. 19. - Теплоизоляция камеры.

Принцип действия устройства.

Подключение к электрической сети устройства осуществляется через ЛАТР (2). Ток подается на электроды (5). При помощи ЛАТРа устанавливается определенное напряжение, которое измеряется вольтметром (3), а ток, протекающий через тесто, измеряется амперметром (4).

Нагрев ВТЗ производится в камере (18). Эта камера выполнена из тепло- и электроизоляционного материала (19). Одна стенка камеры выполнена из стекла, что позволяет наблюдать за образованием пор и производить видеосъемку видеокамерой (1). Видеосъемка позволяет наблюдать за порообразованием, ростом размера пор и изменением высоты ВТЗ. Нагрев ВТЗ осуществляется путем подвода переменного электрического тока к электродам (5), размещенным у боковых стенок камеры установки. Тесто соприкасается с электродами (5), ток проходит через всю массу тестовой заготовки (Т3)(14). ТЗ обладает электропроводностью и имеет электрическое сопротивление. В соответствии с законом Джоуля-Ленца при протекании тока через электропроводную тестовую заготовку (ТЗ), она нагревается, причем нагрев проходит достаточно равномерно по всей массе ТЗ. Величина тока измеряется амперметром (4), а напряжение вольтметром (3).

Изменять напряжение и ток можно при помощи ЛАТРа (2). Д ля измерения температуры теста в различных местах ВТЗ установлены термопары (16). Для снижения инерционности и увеличения точности измерения температуры, по сравнению с обычным ртутным термометром, который применяется в прототипе, электроды термопар изготовлены из тонких проводов диаметром 0,1-0,2 мм. В устройстве применяется несколько термопар (не менее двух),которые размещены в ВТЗ на разной глубине.

Д ля упрощения измерений и удобства анализа результатов измерения температуры, все термопары подключены к электронному самописцу (8), который передает все показания в компьютер (11). На компьютере результаты измерений фиксируются в виде массива данных и выводятся на экран компьютера в виде графиков.

Отличительной особенностью предлагаемого устройства является то, что все измерения осуществляются непрерывно (а не дискретно), записываются в виде графиков на экране компьютера и распечатываются на принтере. Это позволяет повысить точность измерений в непрерывно протекающих процессах.

Увеличение объема (высоты) ТЗ при нагреве происходит благодаря увеличению давления газа в порах ТЗ и увеличению размеров пор. Измерение роста высоты ВТЗ и объема тестовой заготовки производится непрерывно при помощи устройства, состоящего из пластины, размещенной на верхней поверхности ВТЗ и рычага (6). Рычаг соединен с датчиком перемещения (7). Сигнал датчика (7) передается в электронное записывающее устройство (8) и выводятся на экран компьютера в виде графика.

Среднее давление в порах ВТЗ измеряется при помощи датчика давления (17), который соединен тонкой трубкой из тефлона с каркасом, обтянутым воздухопроницаемой материей, которые образуют пору из облегающего их теста (13). На стенки этой поры оказывают давление окружающие поры в тесте. Каркас, обтянутый воздухопроницаемой материей, размещен в тесте (14). Каркас представляет собой цилиндр, образованный из тонких пружинящих стальных проволок, которые обернуты воздухопроницаемой материей, например, тканью из марли. При размещении их в тесте, вокруг них образуется пора из слоя теста. На эту пору воздействуют стенки пор в тесте. Изменение давления в порах теста передается на стеки каркаса и давление газа внутри каркаса передается по трубке в датчик давления (17), который передает электрический сигнал в записывающее устройство (8), из которого выводится в виде графика на экран компьютера.

При увеличении давления в порах их размер увеличивается, стенки пор растягиваются. При достижении критического состояния стенки пор лопаются, давление в них падает, при этом происходит усадка высоты ВТЗ. Когда поры лопаются и газ из них выходит, процесс сопровождается звуковым эффектом. Для изучения этого процесса в предлагаемом устройстве предусмотрен микрофон (12), который соединен с записывающим устройством (8) и усилителем звука (9) и динамиком (10).

Предлагаемое устройство позволяет изучать порообразование, момент разрыва пор, усадку высоты ВТЗ с одновременной видеосъемкой этого процесса видеокамерой (1), записью графиков на экране компьютера: высоты ВТЗ, давления газа в порах и графика частоты звука в момент разрыва стенок пор и выхода газа из ВТЗ.

Таким образом, предлагаемое устройство для изучения и исследования процесса выпечки мучных изделий, включающее форму с электродами для электроконтактного нагрева выпекаемой тестовой заготовки, отличающийся тем, что устройство включает установленные на разной глубине в заготовке термопары, датчик перемещения, соединенный рычагом с размещенной на поверхности заготовки пластиной, датчик давления, соединенной капиллярной трубкой с размещенным в заготовке обтянутым воздухопроводящей тканью каркасом, микрофон с усилителем звука и динамиком, все датчики термопары и микрофон подключены к многоканальному аналого-цифровому преобразователю сигналов, который передает информацию в компьютер, при этом данные выводятся на дисплей и на принтер в виде графиков.

Описанные выше устройство и методика были использованы при проведении научных исследований процесса выпечки с участием аспирантов. Предполагается его дальнейшее применение в учебных лабораторных работах со студентами.

Список литературы:

1. Ауэрман Л.Я. Технология хлебопекарного производства. "Легкая и пищевая промышленность" 1984 г.

2. Шумаев Ф.Г. и др. Контактно-термическая выпечка хлеба. ВНИИХП. 1936.

3. Островский Я.Г. Пути использования электроконтактного прогрева в хлебопечении. М. ЦИНТИпищепром. 1963.

4. Гинзбург А.С. Теплофизические основы процесса выпечки. Пищепромиздат. 1955.

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик скорости парогазовой среды | 1977 |

|

SU647606A1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1970 |

|

SU277327A1 |

| Кекс на банановой муке и молочной сыворотке | 2019 |

|

RU2732587C1 |

| Периодический способ производства панировочной крошки и электроконтактная печь для его осуществления | 2017 |

|

RU2646900C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИНТЕНСИФИКАЦИИ ВЫПЕЧКИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2496319C2 |

| Способ контроля процесса брожения теста | 1987 |

|

SU1472825A1 |

| Способ контроля процесса брожения теста | 1986 |

|

SU1471123A1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ВЫПЕЧКИ, И УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ВЫПЕЧКИ | 1996 |

|

RU2123260C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2434437C2 |

| Хлебопекарная печь | 1982 |

|

SU1110432A1 |

Устройство включает форму с электродами для электроконтактного нагрева выпекаемой тестовой заготовки, установленные на разной глубине в заготовке термопары, датчик перемещения, соединенный рычагом с размещенной на поверхности заготовки пластиной, датчик давления, соединенный капиллярной трубкой с размещенным в заготовке обтянутым воздухопроницаемой тканью каркасом, микрофон с усилителем звука и динамиком. Все датчики термопары и микрофон подключены к многоканальному аналого-цифровому преобразователю сигналов, который передает информацию в компьютер. Данные выводятся на дисплей и на принтер в виде графиков. Устройство обеспечивает измерение высоты, давления и температуры выпекаемой тестовой заготовки. 1 ил.

Устройство для изучения и исследования процесса выпечки мучных изделий, включающее форму с электродами для электроконтактного нагрева выпекаемой тестовой заготовки, отличающееся тем, что устройство включает установленные на разной глубине в заготовке термопары, датчик перемещения, соединенный рычагом с размещенной на поверхности заготовки пластиной, датчик давления, соединенный капиллярной трубкой с размещенным в заготовке обтянутым воздухопроницаемой тканью каркасом, микрофон с усилителем звука и динамиком, все датчики термопары и микрофон подключены к многоканальному аналого-цифровому преобразователю сигналов, который передает информацию в компьютер, при этом данные выводятся на дисплей и на принтер в виде графиков.

| КОНТРОЛИРУЮЩАЯ СИСТЕМА ДЛЯ КОНТРОЛЯ ТЕПЛОВОЙ ОБРАБОТКИ | 2013 |

|

RU2653733C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИНТЕНСИФИКАЦИИ ВЫПЕЧКИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2496319C2 |

| Устройство для определения готов-НОСТи пОлуфАбРиКАТОВ ХлЕбОпЕКАРНОгОпРОизВОдСТВА K ВыпЕчКЕ | 1979 |

|

SU798589A1 |

Авторы

Даты

2019-07-16—Публикация

2018-04-12—Подача