Уровень техники и раскрытие изобретения

Настоящее изобретение относится к фильтру текучей среды, имеющему фильтрующий элемент, уплотненный внутри корпуса, также называемый навинчиваемым фильтром текучих сред. Фильтры таких типов широко применяются в системах смазки автомобильных или стационарных двигателей внутреннего сгорания, которые требуют прерываемой подачи масла для движущихся элементов. В этих системах непрерывно фильтруемое масло подается через фильтр текучей среды в качестве части контура смазки.

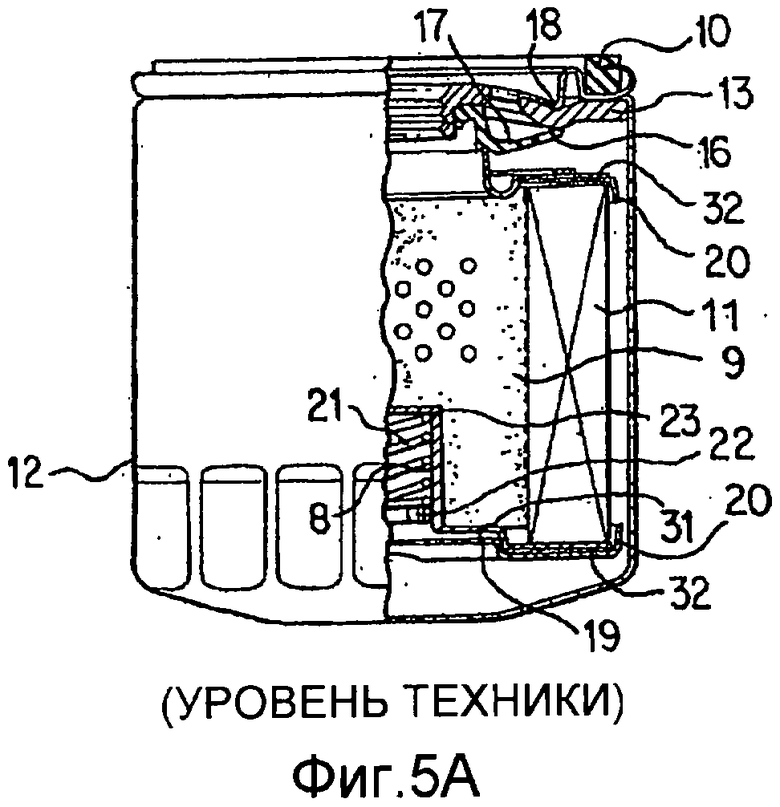

Обычные конструкции обычных фильтров текучих сред, такие, как обычно навинчиваемые или уплотненные внутри корпусов фильтры текучих сред, включают в себя элементы, которые выполнены как из металлических, так и из неметаллических материалов, поддерживающих основную функцию фильтрации, осуществляемой фильтрующим элементом, заключенным внутри стакана фильтра. Обычный традиционный узел фильтра текучей среды показан на фиг.5. Фильтр включает в себя множество элементов и деталей, которые приходится собирать на последовательных этапах, что приводит ко многим необязательным процессам. Эти необязательные дополнительные процессы приводят к бесполезным затратам ресурсов и увеличению стоимости фильтра.

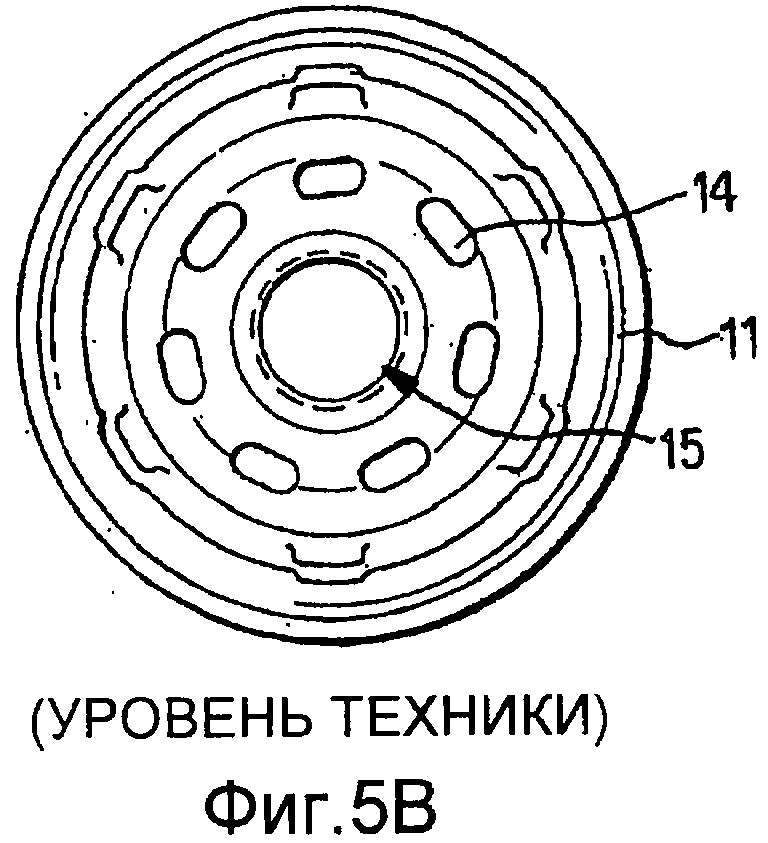

Обычный фильтрующий элемент может быть элементом 11, выполненным из фильтрующего материала, который имеет основную функцию фильтрации текучей среды, заключен в стакан 12 и прикреплен к узлу 13 резьбовой пластины и держателя для обеспечения монтажного устройства на монтажном основании двигателя. Узел 13 резьбовой пластины имеет впуски 14, используемые для подачи не фильтрованного или грязного масла в корпус фильтра, расположенные вокруг диаметра окружности болта, окружая центральное резьбовое отверстие 15. Центральное отверстие 15 используется как выпуск для чистого отфильтрованного масла из навинчиваемого фильтра при эксплуатации двигателя.

Как правило, масло течет в корпус фильтра под расчетным давлением и при расходе, обеспечиваемом маслонасосом двигателя (не показан). Фильтр установлен на резьбовой шпильке (не показана), которая крепится к центральному резьбовому отверстию 15. Узел имеет канал, предназначенный для возврата отфильтрованного масла из сердцевины фильтрующего элемента обратно к движущимся или неподвижным частям двигателя, которые нуждаются в постоянной смазке при изменяющихся рабочих условиях.

Препятствующий сливу обратный клапан 16 в обычной конструкции включает в себя чашеобразный резиновый конус 17, закрывающий впуски 14 резьбовой пластины 13, используемые для возврата текучей среды (в этом случае - масла) в корпус или стакан, когда двигатель отключен. Это требование является важным, когда фильтр установлен куполом корпуса вверх, а резьбовой пластиной вниз, или в любой горизонтальной или иной установочной ориентации, при которой масло обычно должно покидать стакан под действием силы тяжести. При запуске двигателя резиновая коническая заслонка 17 смещается от впусков 14 благодаря усилию нагнетаемой порции текучей среды и обеспечивает течение текучей среды в корпус фильтра.

Когда смазочный насос и/или двигатель отключен, коническая круглая заслонка 17, которая образует противодействующий сливу обратный клапан, снова садится на окружное седло 18 металлической резьбовой пластины, предотвращая выливание потока масла из фильтра через впуски. Это способствует сохранению масла или другой текучей среды в корпусе фильтра. Преимущества этой конструктивной особенности включают в себя предотвращение высыхания фильтра и улавливания воздуха в маслопроводе. Кроме того, при запуске двигателя требуемое течение масла достигается мгновенно, без образования каких-либо воздушных карманов в контуре смазки.

В обычных конструкциях фильтров, изготавливаемых в настоящее время, выполненный из фильтрующего материала, элемент 11 может включать в себя нижнюю подпружиненную опору или направляющую 19 элемента для обеспечения уплотнения от впуска к выпуску путем сокращения конструктивных допусков наложения различных элементов узла друг на друга. Это может быть достигнуто за счет использования опор того типа, которые предусматривают наличие пружины сжатия или направляющего элемента, как показано на фиг.5. Обычная торцевая уплотнительная крышка может быть пластмассовой или металлической крышкой 20, используемой для уплотнения фильтрующего элемента 11, выполненного из фильтрующего материала. Торцевая крышка 20 обеспечивает седло для предохранительного или перепускного клапана, который включает в себя узел из нескольких элементов, таких как обозначенная позицией 21 спиральная пружина или пружина сжатия, поршень 22, U-образный зажим 23, которые приварены или приклепаны к торцевой крышке, удерживая все элементы вместе. Эта конфигурация также обеспечивает функционирование обратного или перепускного клапана (см. фиг.4) за счет того, что текучая среда получает возможность обходить фильтрующие элементы, если фильтр засоряется.

Узлы торцевых крышек стакана 12 обычно включают в себя несколько других элементов. Описанные предохранительные клапаны могут быть расположены на резьбовой стороне (впускной стороне) фильтра, на верхних торцевых крышках или крышках нижней стороны фильтрующих элементов. Предохранительный клапан используется в фильтрующем элементе для подачи масла в случае условий запуска из холодного состояния, когда двигатель включают после отключения в течение длительных периодов времени, а текучая среда является настолько вязкой, что не может легко течь, или когда фильтрующий материал засоряется из-за излишне долгого использования или избыточной грязи в масле. Когда в фильтре обеспечена заданная разность давлений, предохранительный клапан или перепускной клапан открывается, соединяя впуск с выпускным без прохождения текучей среды через фильтрующий материал и предотвращая нехватку смазки двигателя.

Для достижения требуемой функции фильтрации обычный фильтр навинчиваемого типа в общем случае конструируют из следующих элементов. Со ссылкой на фиг.5а и 5b следует отметить, что обычный фильтр включает в себя

корпус 12 фильтра;

обозначенную позицией 13 резьбовую пластину с держателем для сборки с корпусом 12 фильтра;

уплотнительную прокладку 10;

выполненный из фильтрующего материала элемент 11 с несущей центральной трубкой 9;

препятствующий сливу обратный клапан (ПСОК) 16;

предохранительный клапан (ПК) 08;

нижнюю опору 19.

В общем случае также требуются следующие дополнительные элементы, которые составляют внутренние части и/или узлы обычного фильтра:

нижнюю подпружиненную опору или направляющую элемента, обозначенную позицией 19;

корпус 23 предохранительного клапана;

пружину 21 предохранительного клапана;

поршень 22 предохранительного клапана;

нижнюю/верхнюю торцевую крышку 20;

процесс сваривания или скрепления заклепками узла 31 предохранительного клапана;

приклеивание металлической или пластмассовой крышки к фильтрующему элементу клеем 32 и процесс его термического отверждения.

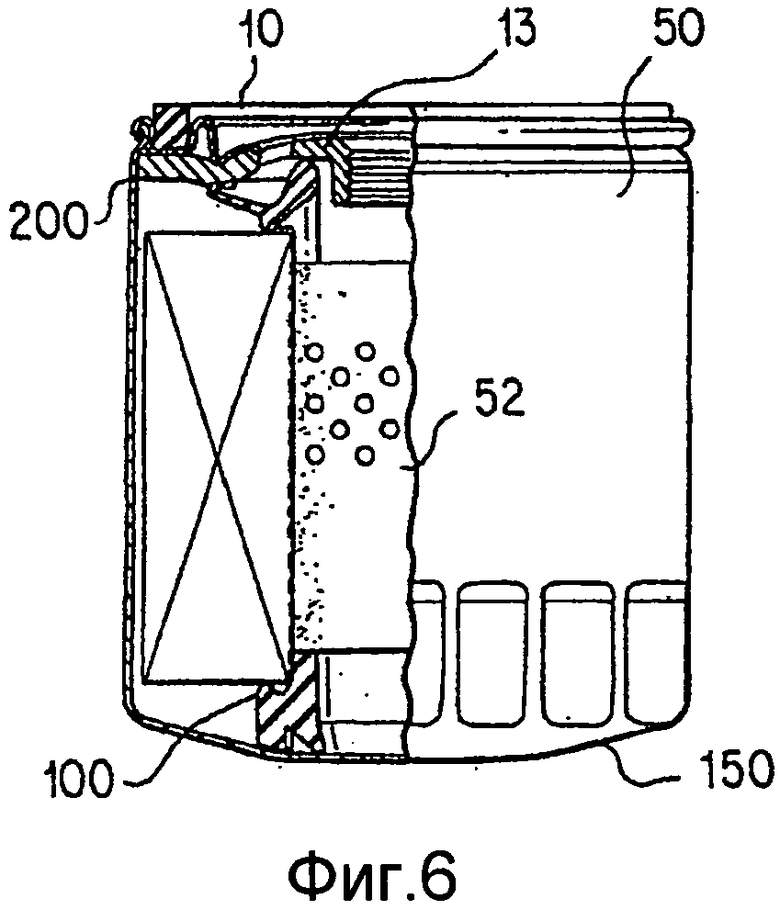

В соответствии с приведенными в качестве примера вариантами осуществления изобретения, дополнительные элементы, описанные выше, заменяются цельными упругими торцевыми элементами фильтра. Также удается избежать нескольких технологических процессов, обычно используемых для сборки дополнительных элементов фильтра, что также упрощает процесс и снижает его стоимость. Как будет подробнее описано ниже, встраиваемые специальные фасонные элементы, выполненные из упругих материалов, предпочтительно собираемые с использованием посадки с натягом для удержания элементов вместе, образуют крышку и нижнюю опору фильтра. В одном приведенном в качестве примера варианте осуществления, торцевая крышка также может образовывать предохранительный клапан, торцевое уплотнение и нижнюю опору для фильтрующего материала. Другая приведенная в качестве примера торцевая крышка также может образовывать обратный клапан, препятствующий сливу, и торцевое уплотнение.

Другие задачи, преимущества и новые признаки настоящего изобретения станут очевидными из приведенного ниже подробного описания изобретения при рассмотрении его совместно с прилагаемыми чертежами.

Краткое описание чертежей

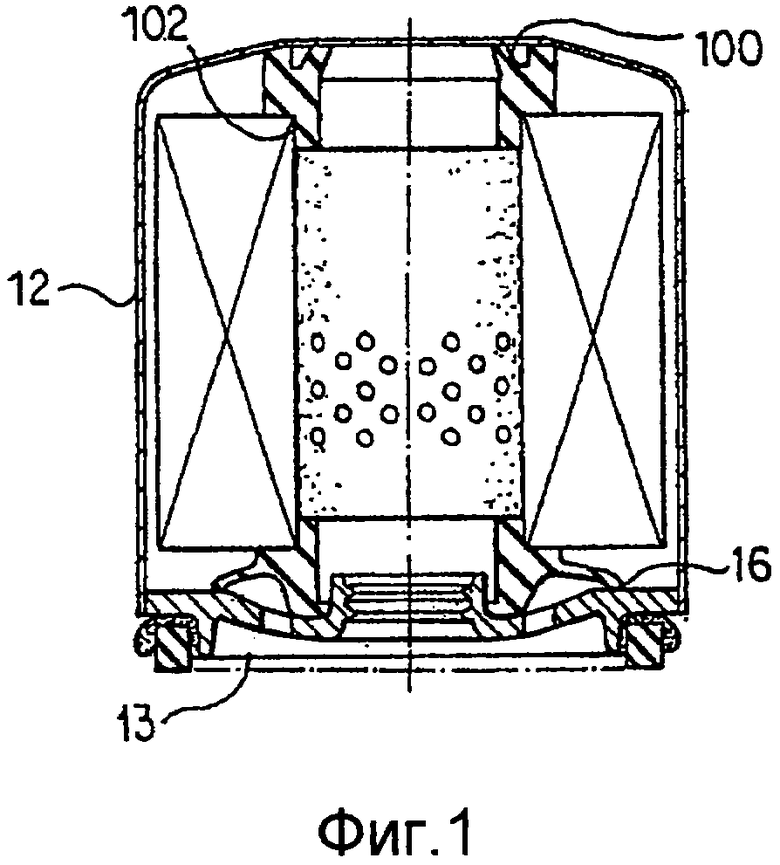

Фиг.1 представляет собой чертеж масляного фильтра для двигателя внутреннего сгорания, требующего наличия обратного клапана, препятствующего сливу, в состоянии отсутствия течения или состоянии отключения двигателя - отключения насоса;

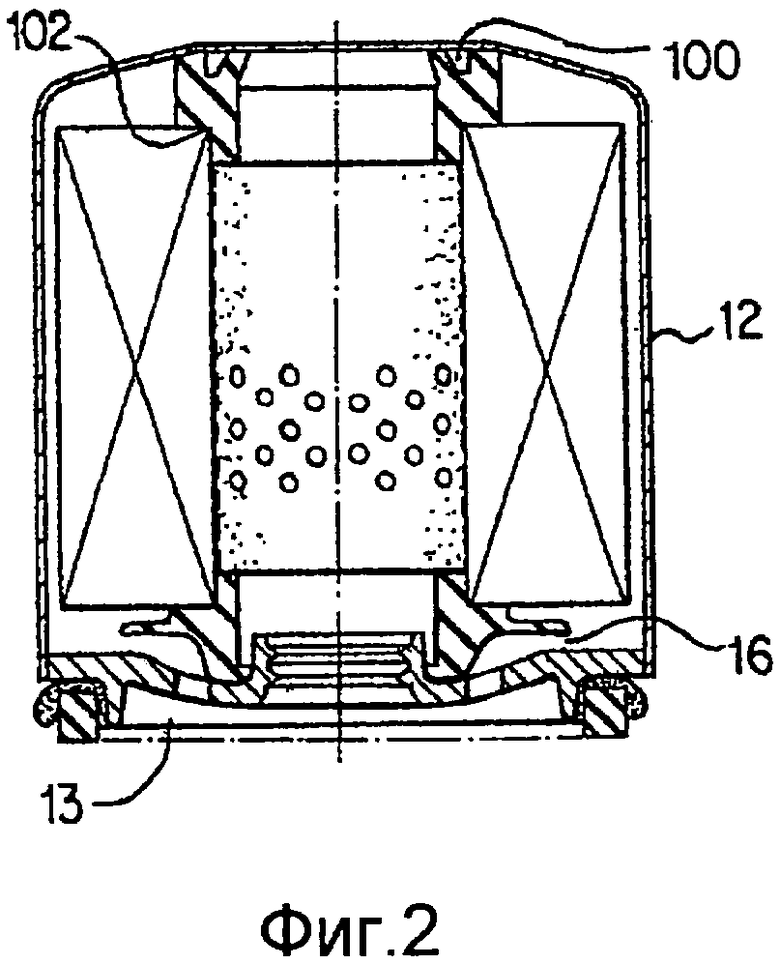

фиг.2 представляет собой чертеж масляного фильтра, показанного на фиг.1, в состоянии нормального течения масла, когда двигатель и насос работают;

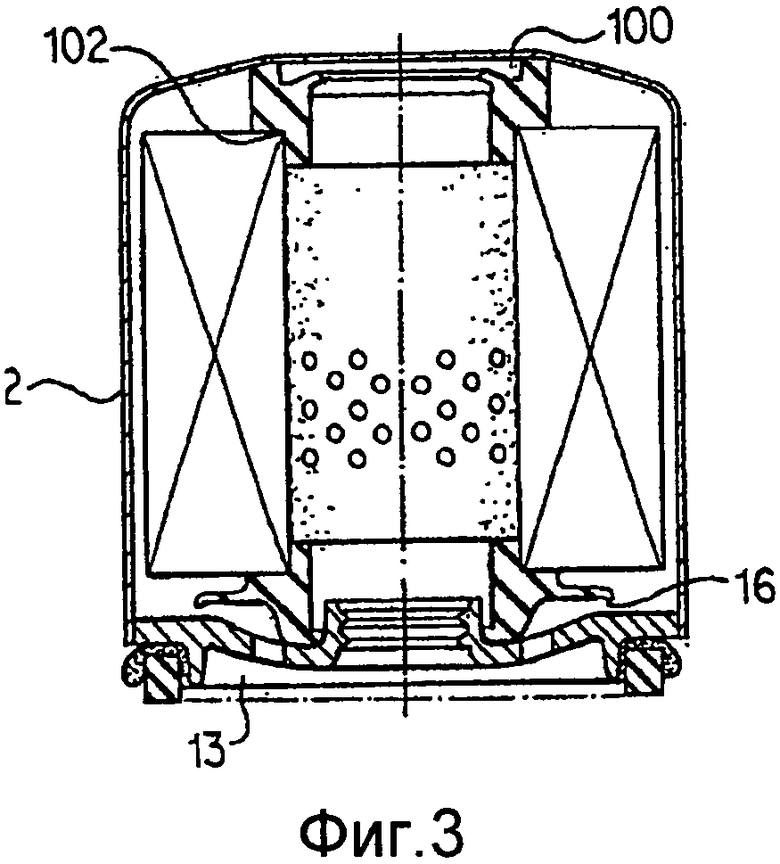

фиг.3 представляет собой чертеж масляного фильтра, показанного на фиг.1, в состоянии, когда предохранительный клапан открыт, в условиях частичного ограничения;

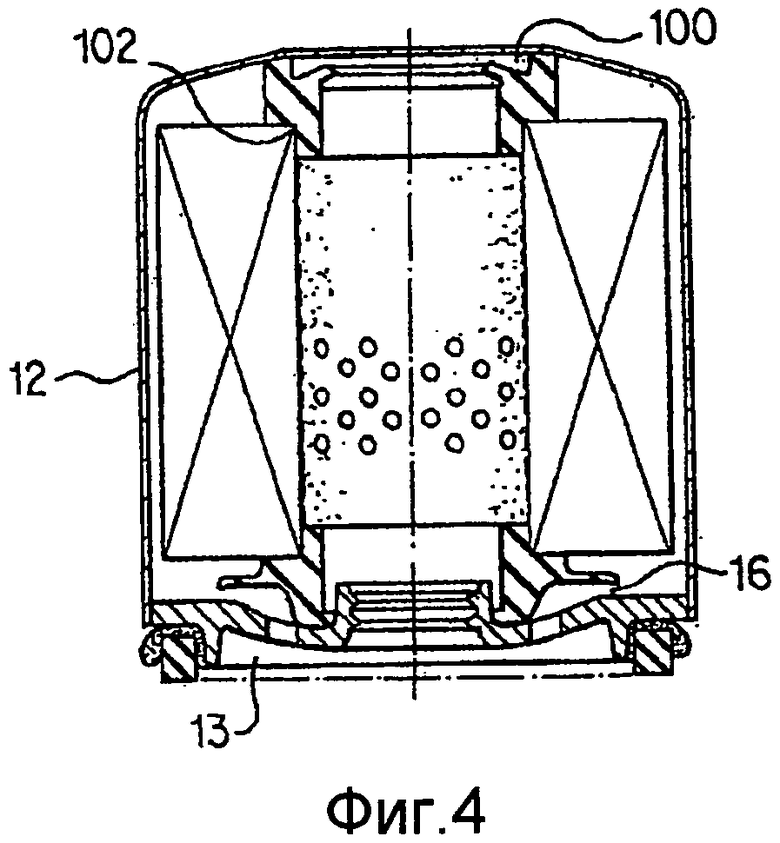

фиг.4 представляет собой чертеж масляного фильтра, показанного на фиг.1, когда манжета клапана позволяет обеспечить течение масла в условиях возникшей разности давлений;

фиг.5а и 5b соответственно представляют собой вид сверху и частичный разрез, иллюстрирующие элементы обычного навинчиваемого фильтра текучей среды;

фиг.6 представляет собой частичный разрез на виде сбоку, иллюстрирующий навинчиваемый фильтр текучей среды согласно варианту осуществления настоящего изобретения, включающий в себя комбинированную нижнюю опору - торцевое уплотнение с предохранительным клапаном и комбинированный обратный клапан, препятствующий сливу, с торцевым уплотнением;

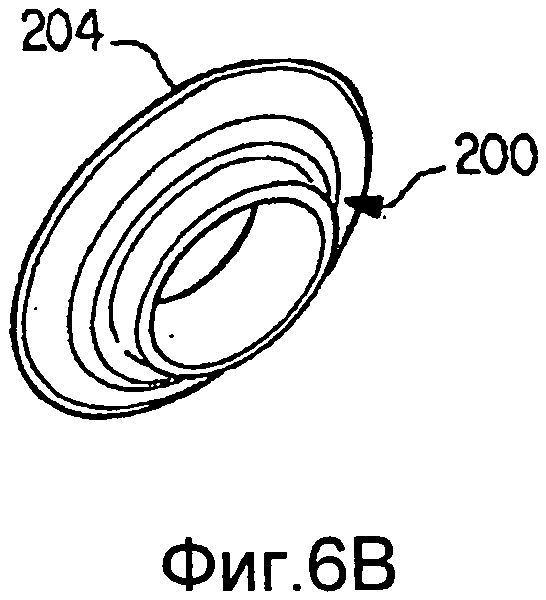

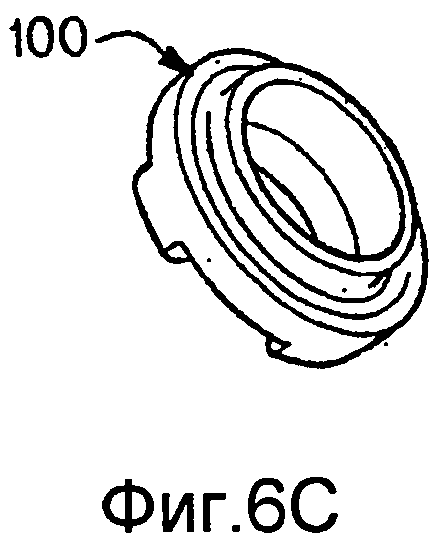

фиг.6a-d представляют собой виды в перспективе верхнего и нижнего элементов в соответствии с изобретением, показанных на фиг.6;

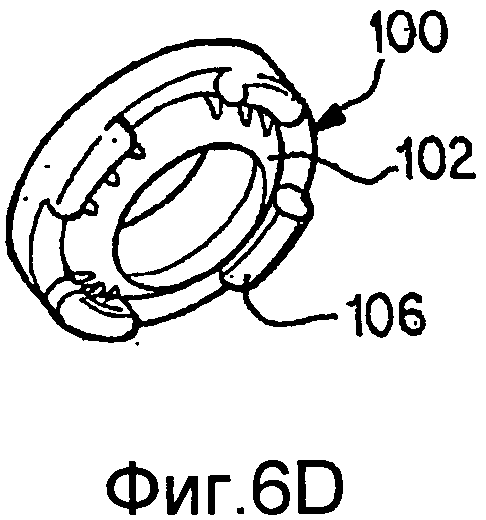

фиг.7 представляет собой поперечное сечение комбинированной нижней опоры - предохранительного клапана - торцевого уплотнения в сборе с фильтрующим элементом в соответствии с вариантом осуществления изобретения;

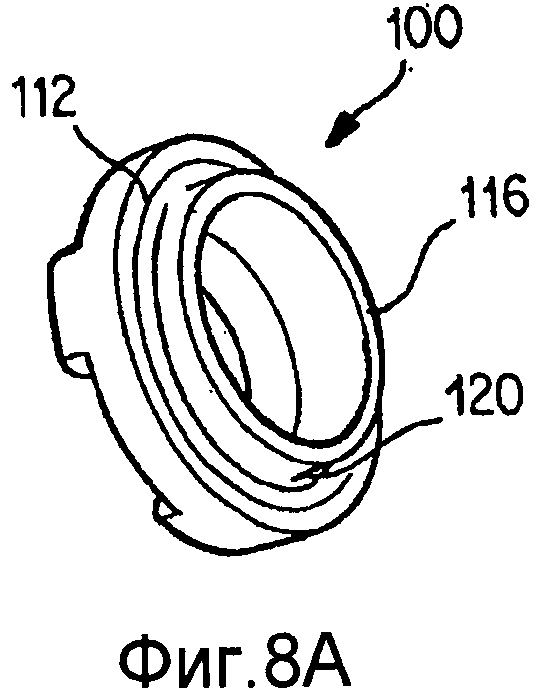

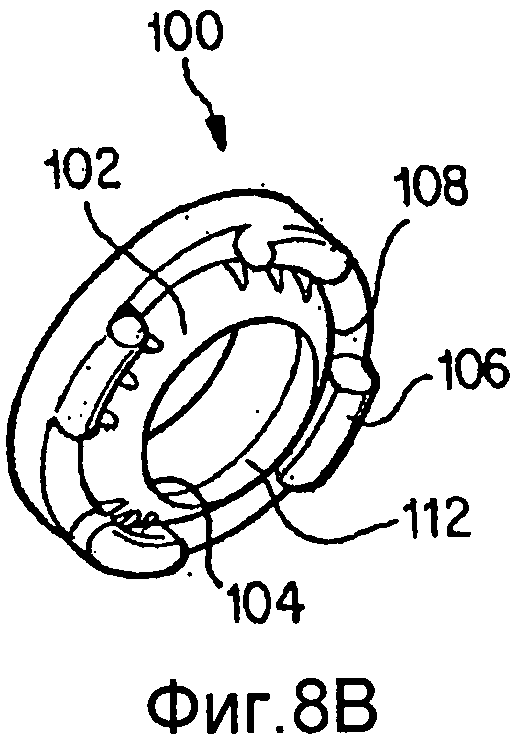

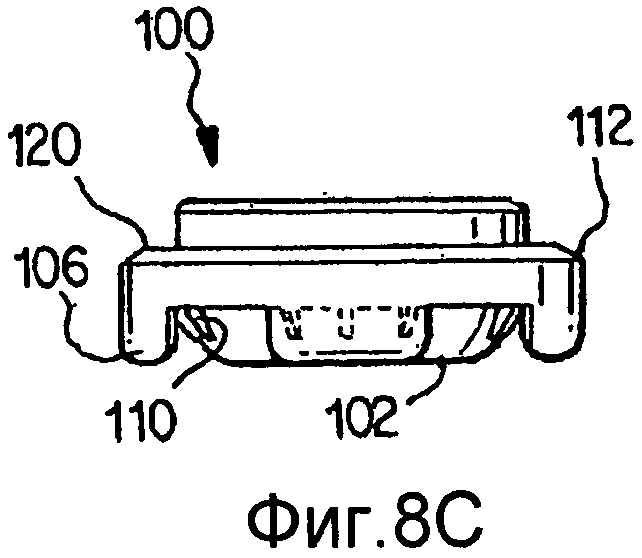

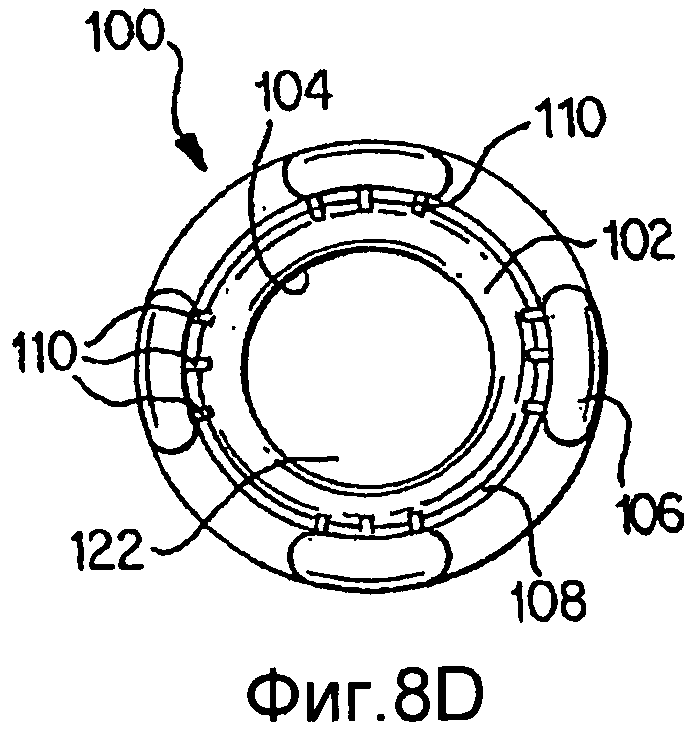

фиг.8a-d представляют собой виды в перспективе, вид сбоку и вид сверху приведенного в качестве примера варианта осуществления комбинированной нижней опоры и предохранительного клапана в соответствии с настоящим изобретением;

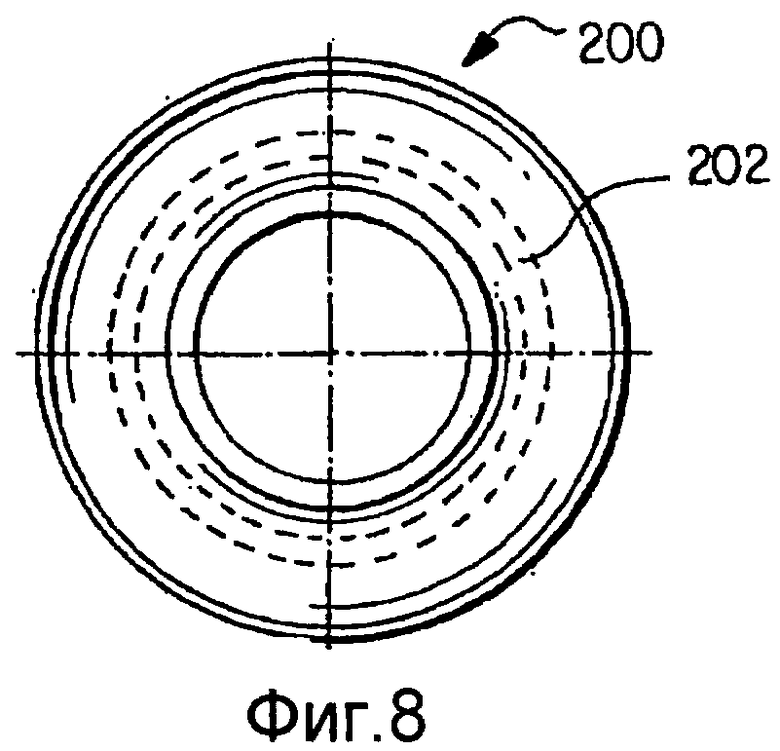

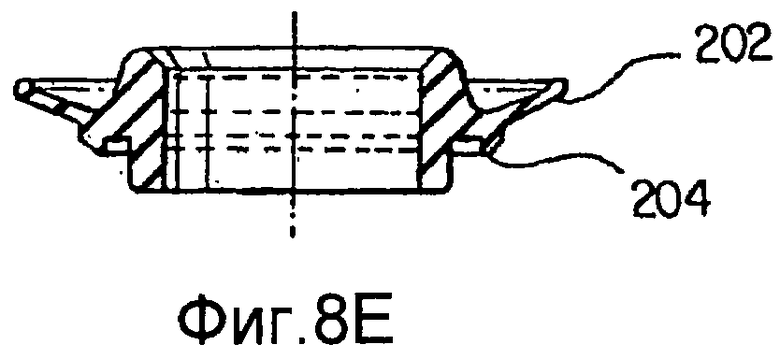

фиг.8e представляет собой вид сбоку и вид сверху комбинированного торцевого уплотнения и обратного клапана, препятствующего сливу, в соответствии с вариантом осуществления изобретения; и

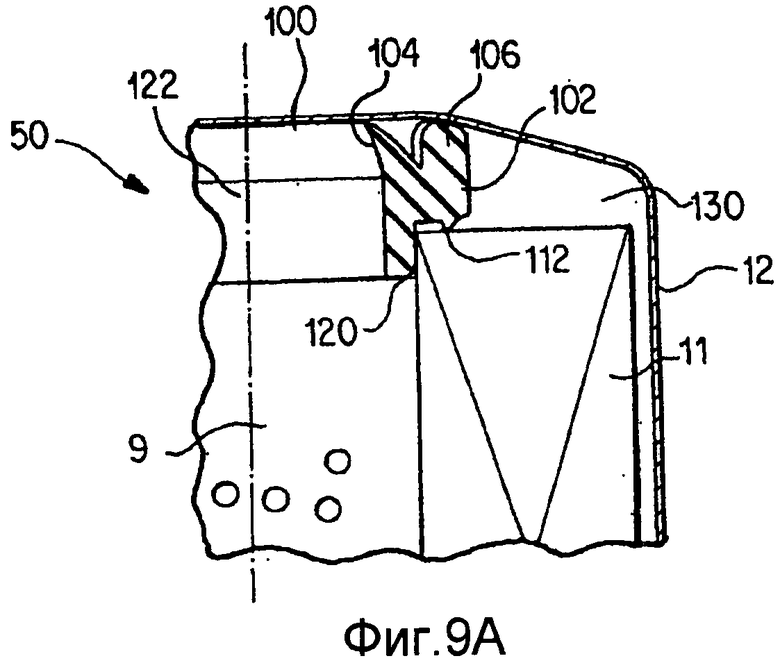

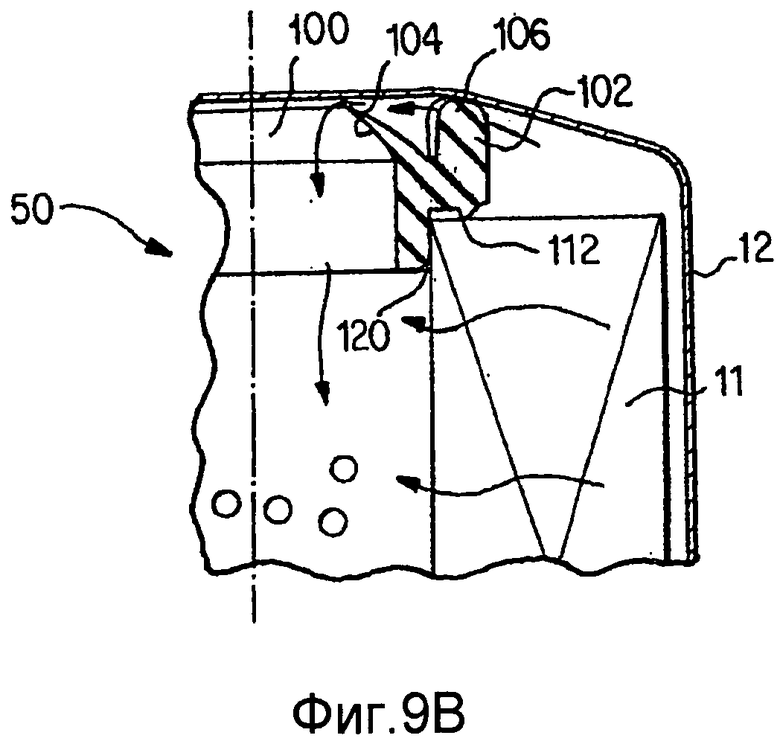

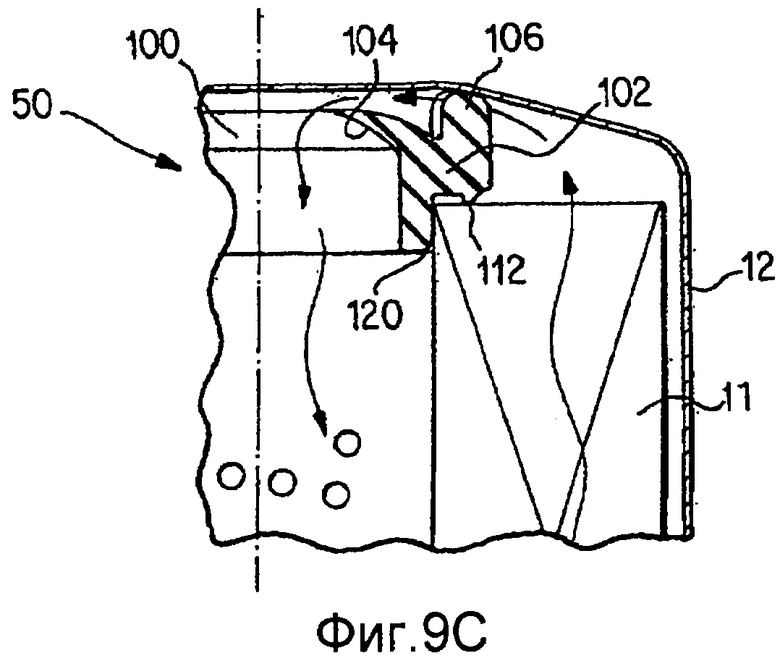

фиг.9a-c представляют собой подробные виды комбинированного нижнего уплотнения - предохранительного клапана - торцевого уплотнения, соответственно, в состоянии нормального течения, состоянии частично ограниченного течения и состоянии полностью ограниченного течения в соответствии с вариантом осуществления изобретения.

Подробное описание изобретения

Приведенный в качестве примера вариант осуществления комбинированной нижней оборы, торцевого уплотнения и предохранительного клапана в соответствии с настоящим изобретением показан на фиг.8а-8d. Этот комплексный элемент также показан как элемент узла фильтра, изображенного на фиг.6. Сравнение элементов настоящего изобретения с элементами масляного фильтра обычной конструкции можно провести, обратившись к фиг.5. Приведенный в качестве примера вариант осуществления изобретения исключает многие необязательные дополнительные части и процессы, которые обычно используются, и приводит к упрощенному менее дорогому узлу. В настоящем изобретении приведенный в качестве примера фильтр текучей среды радикально реконструирован во избежание использования различных элементов, подобных нижней опоре - направляющей или пружине, торцевой крышке, связующему пластизолю или клею, пружине предохранительного клапана, поршню, корпусу предохранительного клапана и U-образному зажиму и другим. Это также позволяет избежать нескольких процессов, требующих наличия нагревательных печей для отверждения и связывания, процессов сварки и склепывания, которые обычно используются для образования фильтра. Все эти элементы и процессы заменены в соответствии с изобретением комплексной цельной комбинированной опорой - предохранительным клапаном - торцевым уплотнением, и эта конструкция выполняет функции нескольких обычных элементов. Приведенный в качестве примера комплексный цельный элемент можно формовать из упругих материалов на основе кремнийорганического или нитрильного каучука, обладающих сравнимыми свойствами.

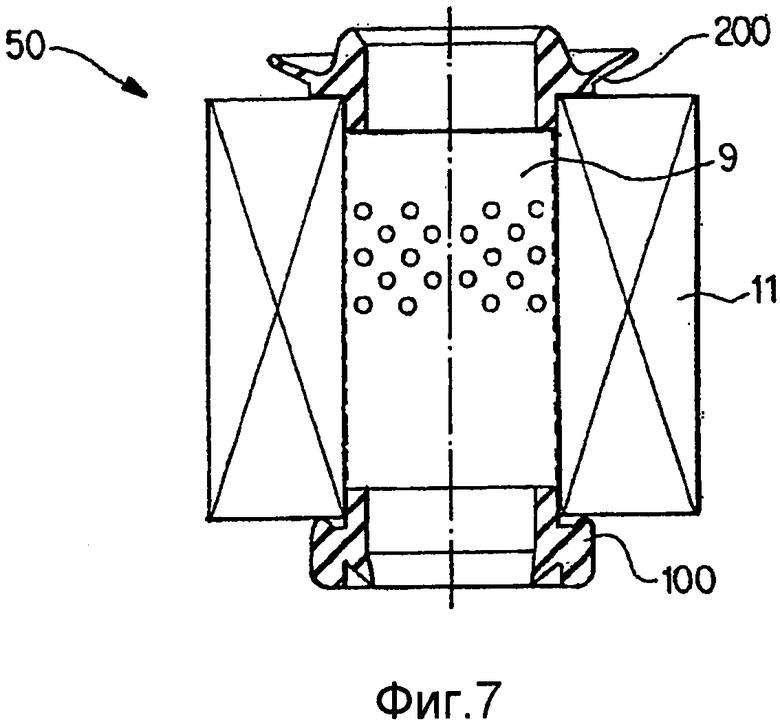

Приведенные в качестве примера варианты осуществления данного изобретения включают в себя цельный комбинированный предохранительный клапанный элемент 100, который объединяет блок 102 предохранительного клапана с уплотнительной кромкой 104, нижние опорные лапки 106, размещенные рядом с отверстиями 108, и торцевой уплотнительный элемент 112. Таким образом, этот одиночный цельный комплексный элемент служит в качестве предохранительного клапана, торцевого уплотнения и опоры фильтрующего материала. Цельный комбинированный предохранительный клапанный элемент 100, когда он закрыт, образует уплотнение между впускным и выпускным каналами полости фильтра и вызывает прохождение текучей среды через фильтрующий материал 11 перед выходом ее из фильтра.

Более конкретно, цельный комбинированный предохранительный клапанный элемент 100 включает в себя предохранительную клапанную часть 102, выполненную из упругого материала (резины, полиуретана или материала на основе любого другого подходящего химического соединения), которая имеет уплотнительную кромку 104, способную уплотнять впуск фильтрующего элемента, отделяя его от выпуска. Например, уплотнительная кромка 104 может представлять собой мембрану в виде усеченного конуса, простирающуюся по периферии от внутреннего диаметра цельного комбинированного предохранительного клапанного элемента 100, образуя уплотнение с участками тела фильтра, сообщающимися с выпуском.

Приведенный в качестве примера цельный комбинированный предохранительный клапанный элемент 100 также включает в себя нижние опорные лапки 106, используемые в качестве опор гофрированного элемента, выполненного из фильтрующего материала, и равномерно распределенные отверстия 108, расположенные вокруг профиля для обеспечения течения поступающей смазочной текучей среды. Нижние опорные лапки 106 могут быть разнесены в периферийном направлении, ограничивая отверстия 108. Приведенный в качестве примера элемент дополнительно включает в себя встроенные круглые и/или конические перевернутые чашки с отводимыми ребрами 110, предназначенные для того, чтобы способствовать закрыванию предохранительного клапана 102 снова, когда не нужно, чтобы он был открыт. Клапан 102 также может включать в себя части, не имеющие ребер 110, предназначенные для того, чтобы способствовать инициированию открывания предохранительного клапана без сопротивления, когда на клапане достигается заданная разность давлений. Приведенный в качестве примера ребра 110 могут быть выполнены как отдельные ребра или как группы, содержащие более одного ребра, разнесенные на одинаковые или неодинаковые расстояния по периферии уплотнительной кромки 104 или относительно опорных лапок 106.

Приведенная в качестве примера торцевая крышка 150 фильтрующего элемента припаяна к дну стакана 12 с помощью уплотнительного элемента 112 комбинированного предохранительного клапанного элемента 100. Эта компоновка используется вместо обычного отдельной металлической или пластмассовой торцевой крышки, которую приклеивают с помощью пластизоля или других связующих клеев и тепловой энергии к корпусу фильтра. Поэтому требуется меньше частей и этапов сборки.

В соответствии с вариантами осуществления настоящего изобретения, все требуемые функции нижней крышки фильтра можно объединить в одном комплексном элементе, как описано выше. При этом можно исключить различные дополнительные обычные элементы, подобные нижней пружине и/или направляющей элемента и торцевым крышкам, которые требуют проведения необязательных дополнительных процессов.

В приведенном в качестве примера встраиваемом цельном комбинированном предохранительном клапане 100 возможно использование посадки с натягом, обеспечиваемой малыми допусками, для достижения несомненного эффекта блокировки и уплотнения применительно к стакану 12, и поэтому появляется возможность избежать любых дополнительных процессов термического соединения. Это также снижает применение необязательных дополнительных материалов, элементов, процессов и затрат труда. Кроме того, за счет уменьшения количества элементов, которые нужно устанавливать друг на друга, приведенная в качестве примера конфигурация в соответствии с изобретением снижает накопление размерных погрешностей из-за допусков на выполнение, связанных с каждой составной частью. Упрощенный процесс выполнения, наряду с меньшим количеством устанавливаемых друг на друга частей, может снизить накапливаемую размерную погрешность фильтра.

Как пояснялось выше, множество обычных элементов, таких как нижняя подпружиненная опора или направляющая элемента, торцевая крышка и предохранительный клапан, в совокупности объединены в одном комплексном элементе, образуя приведенную в качестве примера комбинированную цельную конструкцию элемента нижней опоры и торцевого уплотнения с предохранительным клапаном. Приведенное в качестве примера объединение может исключать 6-7 ненужных теперь элементов, перечисленных выше, связанные с ними процессы и необязательные дополнительные задачи, которые надо решить для их сборки, и позволяет сократить складские запасы элементов.

Приведенный в качестве примера комбинированный предохранительный клапанный элемент 100 можно собирать, например, воедино с набивкой 11 фильтрующего элемента, используя расчетные допуски натяга. Вокруг перфорированной центральной трубки 52 фильтра 50 может быть расположен плотно прилегающий окружной буртик 120, ограничивая периферию внутреннего диаметра (ВД) трубопровода 122. Комбинированный предохранительный клапанный элемент 100 также предназначен для образования уплотнения между чистой стороной (обычно внутренней стороной) и грязной стороной (обычно внешней стороной) маслопроводов.

Опорные лапки 106, которые в приведенном в качестве примера варианте осуществления, могут быть предусмотрены в количестве четырех, служат опорой узлу 11 фильтрующего элемента в корпусе-стакане 12 и могут быть выполнены из материалов с упругими свойствами полимеров, таких как кремнийорганический каучук, нитрильный каучук или любые другие соединения и материалы на основе каучука. Уплотнительная кромка 104, образованная на приведенном в качестве примера комбинированном предохранительном клапанном элементе 100, уплотняет фильтрующий элемент для отделения чистой стороны от грязной стороны фильтрующего элемента. В одном приведенном в качестве примера варианте осуществления, уплотнительная кромка 104 может простираться, совпадая с некоторой плоскостью, в качестве низа опорных лапок 106. В альтернативном варианте, край этой уплотнительной кромки может иметь положительное или отрицательное смещение относительно плоскости опорных лапок, например, для изменения давления открывания элемента 102 предохранительного клапана.

Когда на приведенном в качестве примера комбинированном предохранительном клапанном элементе 100 достигается достаточная заданная расчетная разность давлений, уплотнительной кромке 104 предохранительного клапана сообщается движение, и она поднимается из уплотнительного контакта с оболочкой стакана 12 и открывает путь, что и приводит к получению предохранительным или перепускным клапаном возможности функционирования. Приведенная в качестве примера предохранительная клапанная часть 102 может быть предназначена для открывания в состоянии частичного или полного ограничения фильтра 50, как показано на фиг.3 и 4. Кромка 104 предохранительного клапана снова садится на впуск и уплотняет его, устраняя его сообщение с выпуском (т.е. сообщение чистой стороны с грязной стороной) при нормальном состоянии отсутствия ограничения и когда не достигнута заданная расчетная разность давлений.

На фиг.1-4 показано функционирование варианта осуществления настоящего изобретения, который включает в себя комбинированный предохранительный клапанный элемент 100, имеющий нижнюю опору и предохранительный клапан 102, а также обратный клапан 16, препятствующий сливу, напротив предохранительного клапана 102, предназначенные для использования в навинчиваемом фильтре 10 текучей среды. На фиг.1 показано состояние, в котором течение масла отсутствует, или состояние, когда двигатель отключен и насос отключен. Этот вид сводом вверх демонстрирует оболочку или стакан 12 с резьбовой пластиной 13, обращенной вниз. И предохранительный клапан 102 комбинированного предохранительного клапанного элемента 100, и обратный клапан 16, препятствующий сливу, закрыты в этом состоянии.

На фиг.2 показано состояние нормального течения масла, когда двигатель и насос работают. Масло попадает в корпус 50 фильтра, когда кромка обратного клапана, препятствующего сливу, перемещается (открывается вверх) при нормальных рабочих давлениях, и грязное масло попадает в стакан 12 корпуса фильтра. Предохранительный клапан 102 в этом состоянии закрывается, а чистое масло выходит из фильтра по резьбовой шпильке на установочном основании 13. Кривые течения на эскизе указывают направление течения внутри фильтра.

На фиг.3 показано состояние открывания предохранительного клапана 102 в условиях частичного ограничения течения. На фиг.4 показана кромка 104 предохранительного клапана в процессе перемещения с целью обеспечения течения масла за счет подъема со дна оболочки фильтра в состоянии возросшей разности давлений, которая превышает заданную расчетную разность давлений. Это состояние соответствуют полностью ограниченному течению через фильтр и аналогичны состоянию, показанному на фиг.3, за исключением большей степени открывания кромки 104 предохранительного клапана.

На фиг.6 показан навинчиваемый фильтр 50 текучей среды, который включает в себя элементы в соответствии с приведенным в качестве примера вариантом осуществления настоящего изобретения. В частности, показан комбинированный предохранительный клапанный элемент 100, который объединяет в себе нижнюю опору 106, торцевое уплотнение 112 и предохранительный клапан 102. Фильтр 50 также включает в себя комбинированный обратный клапан 200, препятствующий сливу, с торцевым уплотнением 204, расположенным на противоположном от комбинированного предохранительного клапанного элемента 100 торце фильтра 50.

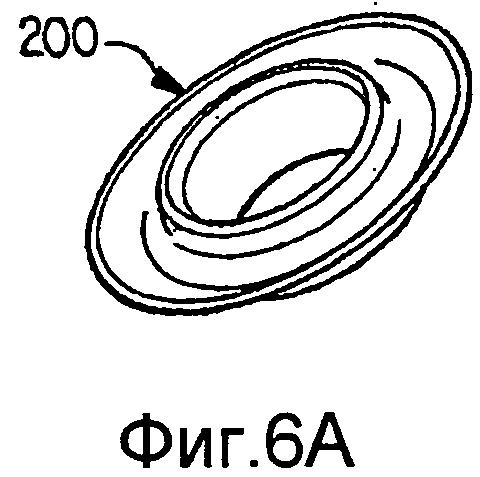

Фиг.6 можно сравнить с фиг.5, чтобы заметить уменьшение количества частей, внесенное вариантами осуществления в соответствии с изобретением. На фиг.6a-b показаны виды в перспективе комбинированного обратного клапана 200, препятствующего сливу, расположенного на верхнем торце фильтра около установочной пластины 3, в соответствии с приведенным в качестве примера вариантом осуществления настоящего изобретения. На фиг.6c-d показаны виды в перспективе комбинированного предохранительного клапанного элемента 100, расположенного снизу фильтра 50, в соответствии с изобретением. Оба эти комплексных элемента можно использовать в приведенном в качестве примера фильтре 50, чтобы увеличить до максимума уменьшение количества необходимых частей и процессов.

На фиг.7 показан приведенный в качестве примера фильтр 50, имеющий и комбинированный предохранительный клапанный элемент 100, включающий в себя нижнюю опору, предохранительный клапан и торцевое уплотнение в сборе с фильтрующим элементом 11, и комбинированный обратный клапанный элемент 200, препятствующий сливу. Фиг.7 предоставляет собой более обобщенный вид фильтра 50, чем предоставленный на фиг.6 и рассмотренный выше.

Количество внутренних элементов в комбинированном предохранительном клапанном элементе в соответствии с вариантами осуществления изобретения значительно меньше по сравнению с обычным фильтром. Части, показанные в возможном фильтре 50, собраны принципиально с использованием посадки с натягом. На фиг.8a-d показаны более подробные виды в перспективе, вид сверху и вид сбоку приведенного в качестве примера варианта осуществления цельного комбинированного предохранительного клапанного элемента 100 в соответствии с изобретением, который объединяет в себя все признаки, описанные выше. На фиг.8е подробнее показан приведенный в качестве примера комбинированный обратный клапанный элемент 200, препятствующий сливу, в соответствии с изобретением имеющий уплотнительную кромку 204 и фланец 202 обратного клапана, препятствующего сливу, которые также могут входить в состав возможного фильтра 50.

На фиг.9a-c показаны подробные виды цельного комбинированного предохранительного клапанного элемента 100 в соответствии с состояниями полного (неограниченного) течения, показанными на фиг.1-4. Более конкретно, на фиг.9а показано состояние комбинированного предохранительного клапанного элемента 100 в нормальной конфигурации, полученной, например, в состоянии, когда течение масла отсутствует, и обуславливаемом тем, что двигатель и/или насос отключен. Аналогичную конфигурацию получают в состоянии нормального течения, когда масло нормально течет через фильтр без ограничения. В этом состоянии уплотнительный элемент 112 и уплотнительная кромка 104 клапана предотвращают протекание неотфильтрованного масла, находящегося в полости 130, в обход набивки 11 фильтра и попадание в центральную трубку 9. Таким образом, текучей среде приходится проходить через набивку 11 фильтра перед выходом из фильтра при нормальных рабочих давлениях.

На фиг.9b показано состояние обходного течения для комбинированного предохранительного клапанного элемента 100, соответствующие частичному ограничению фильтра 50. В этом состоянии уплотнительная кромка 104 клапана начинает открываться, и некоторое количество неотфильтрованной текучей среды получает возможность обойти фильтрующий материал 11 и пройти непосредственно из полости 130 в центральную трубку 9 по трубопроводу 122.

Еще одно состояние обходного течения для цельного комбинированного предохранительного клапанного элемента 100 показаны на фиг.9с. В этом состоянии течение является результатом исключительно ограниченного состояния фильтра 50, так что большое количество неотфильтрованной текучей среды проходит непосредственно из полости 130 в центральную трубку 9. В данном случае уплотнительная кромка 104 клапана полностью отклонена от внутренней поверхности стакана 12 фильтра, позволяя текучей среде в основном обойти фильтрующий материал 11. Это состояние может быть результатом, например, сильного засорения фильтрующего материала 11, что могло бы вызвать большую разность давлений на предохранительной клапанной части 102. Уплотнительная кромка клапана может иметь разные степени открывания в зависимости от разности давлений, возникающей из-за разных величин ограничения. Во всех вышеописанных состояниях торцевой уплотнительный элемент 112, выполненный за одно целое с комбинированным предохранительным клапанным элементом 100, поддерживает уплотнение с корпусом фильтра 50.

Комбинированный предохранительный клапанный элемент в соответствии с различными приведенными в качестве примера вариантами осуществления изобретения обеспечивает, помимо прочих, следующие полезные признаки.

1. Возможный комбинированный предохранительный клапанный элемент, выполненный из упругого материала, полностью заменяет несколько других элементов и устраняет необходимость процессов их сборки, как описано выше, тем самым сокращая количество требуемых частей и процессов выполнения.

2. Профилированные зоны 108 проточных отверстий предохранительного клапана и форма опорных лапок 106 комбинированного предохранительного клапанного элемента, который уменьшает совокупные допуски установки друг на друга при сборке, упрощают точное выполнение.

3. Уплотнительная кромка 104 предохранительного клапана разработана и профилирована с возможностью открывания и закрывания в узле на основании требуемой разности давлений, чтобы оказалось возможным функционирование отдельного предохранительного клапана в обычном узле фильтра.

4. Отводимые ребра 110, которые способствуют отводу и закрыванию предохранительного клапана 102 за счет введения предохранительной кромки 104 снова в контакт с куполом оболочки, когда требуется закрыть предохранительный клапан, гарантируют, что неотфильтрованное масло в нормальных условиях циркулировать не будет.

5. Для того чтобы способствовать инициированию открывания предохранительного клапана, предусмотрены пропорционально разнесенные и не оребренные каналы 108. Пропорционально разнесенные участки без ребер способствуют исключению сопротивления открыванию предохранительного клапана при требуемых разностях давлений.

6. Торцевое уплотнение 112, которое обеспечивает периферийный линейный контакт с набивкой фильтрующего элемента, концентричное внутреннему диаметру центральной трубки 9, предотвращает нежелательное течение текучей среды.

7. Уплотнительный трубчатый направляющий элемент 116 выполнен с возможностью обеспечения посадки с натягом и уплотнения с центральной трубчатым сердечником 9 фильтрующего элемента.

8. Для обеспечения обходного или предохранительного течения предусмотрен трубопровод 122 с открытыми концами.

Кроме того, приведенный в качестве примера комбинированный обратный клапанный элемент 200, предотвращающий слив и имеющий торцевое уплотнение, может включать в себя профиль 204 уплотнительной кромки, предназначенный для обеспечения уплотнения между элементами фильтра и для предотвращения утечки от впуска к выпуску.

Вышеизложенное описание приведено исключительно для иллюстрации изобретения и его не следует считать носящим ограничительный характер. Поскольку специалисты в данной области техники смогут провести модификации описанных вариантов осуществления изобретения не выходя за рамки его сущности и объема, изобретение следует считать ограничиваемым лишь тем, что указано в приложенной формуле изобретения и ее эквивалентах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВПУСКНОЙ КЛАПАН ДЛЯ ВПУСКА КОМПРЕССОРНОГО ЭЛЕМЕНТА, А ТАКЖЕ КОМПРЕССОР И КОМПРЕССОРНЫЙ ЭЛЕМЕНТ, СНАБЖЕННЫЕ ТАКИМ ВПУСКНЫМ КЛАПАНОМ | 2018 |

|

RU2738906C1 |

| ЗАПОРНОЕ УСТРОЙСТВО ДЛЯ РЕЗЕРВУАРА | 2009 |

|

RU2522101C2 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И ФИЛЬТРУЮЩЕЕ УСТРОЙСТВО | 2017 |

|

RU2732543C2 |

| ПЕНООБРАЗУЮЩИЙ НАСОС | 2020 |

|

RU2781634C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ | 2017 |

|

RU2744253C2 |

| КАРТРИДЖ ДЛЯ ОСУШИТЕЛЯ ВОЗДУХА | 2004 |

|

RU2351387C2 |

| УЗЕЛ ТОПЛИВНОГО ФИЛЬТРА, ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И СПОСОБ СЛИВА ВОДЫ ИЗ УЗЛА ТОПЛИВНОГО ФИЛЬТРА | 2014 |

|

RU2675885C1 |

| САНТЕХНИЧЕСКОЕ СЛИВНОЕ УСТРОЙСТВО | 2017 |

|

RU2727020C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ РАСХОДОМ ТЕКУЧЕЙ СРЕДЫ (ВАРИАНТЫ) | 1990 |

|

RU2079163C1 |

| НАСОС ВЫСОКОГО ДАВЛЕНИЯ | 2011 |

|

RU2485348C2 |

Изобретение предназначено для фильтрации. Фильтр текучей среды содержит стакан, корпус, образующий полость, содержащую фильтрующий элемент, впуск полости для протекания текучей среды в фильтр текучей среды и выпуск для удаления текучей среды из него, и первую торцевую крышку для установки на торце корпуса фильтра, имеющую цельный комбинированный предохранительный клапанный элемент, который объединяет предохранительную клапанную часть, торцевое уплотнение и опоры для фильтрующего элемента. Предохранительная клапанная часть, когда она закрыта, направляет текучую среду через фильтрующий элемент, а когда она открыта, обеспечивает обход фильтрующего элемента, по меньшей мере, частью текучей среды от фильтрующего элемента. Предохранительная клапанная часть, когда она закрыта, находится в уплотнительном контакте со стаканом фильтра. Опоры включают опорные лапки, расположенные по периферии цельного комбинированного предохранительного клапанного элемента. Технический результат: упрощение изготовления фильтра, обеспечение качественой очистки масла. 3 н. и 19 з.п. ф-лы, 21 ил.

1. Фильтр текучей среды, содержащий

стакан фильтра,

корпус фильтра, образующий полость, содержащую фильтрующий элемент,

впуск полости для протекания текучей среды в фильтр текучей среды и выпуск для удаления текучей среды из него, и

первую торцевую крышку для установки на торце корпуса фильтра, имеющую цельный комбинированный предохранительный клапанный элемент, который объединяет предохранительную клапанную часть, торцевое уплотнение и опоры для фильтрующего элемента, при этом предохранительная клапанная часть, когда она закрыта, направляет текучую среду через фильтрующий элемент, а когда она открыта, обеспечивает обход фильтрующего элемента, по меньшей мере, частью текучей среды от фильтрующего элемента, причем предохранительная клапанная часть, когда она закрыта, находится в уплотнительном контакте со стаканом фильтра,

при этом опоры включают опорные лапки, расположенные по периферии цельного комбинированного предохранительного клапанного элемента.

2. Фильтр по п.1, содержащий вторую торцевую крышку для установки на противоположном конце корпуса фильтра, имеющую обратный клапан, препятствующий сливу, и уплотнение.

3. Фильтр по п.1, в котором предохранительная клапанная часть закрыта, если давление на цельном комбинированном предохранительном клапанном элементе выше заданной разности давлений.

4. Фильтр по п.1, в котором предохранительная клапанная часть имеет разные степени открытия между закрытой и полностью открытой в ответ на давление на цельном комбинированном предохранительном клапанном элементе.

5. Фильтр по п.1, дополнительно содержащий уплотнительную кромку предохранительной клапанной части для образования кольцевого уплотнения, предотвращающего обход фильтрующего элемента, когда предохранительная клапанная часть закрыта.

6. Фильтр по п.1, дополнительно содержащий отводимые ребра для содействия закрыванию предохранительной клапанной части, когда давление текучей среды на цельном комбинированном предохранительном клапанном элементе ниже заданной разности давлений, при этом каждая из опорных лапок имеет отводимые ребра, расположенные рядом с ними.

7. Фильтр по п.5, дополнительно содержащий отводимые ребра уплотнительной кромки для содействия закрыванию предохранительной клапанной части, когда давление текучей среды на цельном комбинированном предохранительном клапанном элементе ниже заданной разности давлений.

8. Фильтр по п.7, дополнительно содержащий инициирующие открывание зоны уплотнительной кромки, не содержащие отводимых ребер, для содействия открыванию предохранительного клапана, когда давление текучей среды на цельном комбинированном предохранительном клапанном элементе выше заданной разности давлений.

9. Фильтр по п.1, в котором цельный комбинированный предохранительный клапанный элемент дополнительно содержит торцевой уплотнительный элемент, расположенный на периферийном буртике, для уплотнения цельного комбинированного предохранительного клапанного элемента к выпуску полости.

10. Фильтр по п.1, в котором цельный комбинированный предохранительный клапанный элемент собран с корпусом фильтра и первой торцевой крышкой посредством посадки с натягом.

11. Фильтр по п.1, в котором цельный комбинированный предохранительный клапанный элемент выполнен из упругого полимера.

12. Фильтр по п.1, в котором цельный комбинированный предохранительный клапанный элемент выполнен, по меньшей мере, из одного из упругих материалов на основе кремнийорганического каучука и нитрильного каучука, компаундированного пластизоля и полиуретана.

13. Фильтр текучей среды, содержащий

стакан фильтра,

корпус фильтра, образующий полость, содержащую фильтрующий элемент, и

цельный комбинированный предохранительный клапанный элемент, уплотняемый между впускным и выпускным каналами корпуса фильтра, для избирательного направления текучей среды из впускного канала, по меньшей мере, к одному выпускному каналу и фильтрующему элементу,

при этом цельный комбинированный предохранительный клапанный элемент имеет предохранительную клапанную часть, торцевое уплотнение и опорные лапки,

причем предохранительная клапанная часть выполнена с возможностью открытия в ответ на разность давлений на предохранительной клапанной части,

при этом предохранительная клапанная часть, когда она закрыта, находится в уплотнительном контакте со стаканом фильтра, а

опорные лапки расположены по периферии цельного комбинированного предохранительного клапанного элемента.

14. Фильтр по п.13, в котором предохранительная клапанная часть остается закрытой, когда разность давлений меньше заданной разности давлений.

15. Фильтр по п.13, дополнительно содержащий отводимые ребра, воздействующие на уплотнительную кромку предохранительной клапанной части для содействия закрыванию уплотнительной кромки.

16. Фильтр по п.13, дополнительно содержащий отводимые ребра для содействия закрыванию предохранительной клапанной части, когда давление текучей среды на цельном комбинированном предохранительном клапанном элементе ниже заданной разности давлений, при этом каждая из опорных лапок имеет отводимые ребра, расположенные рядом с ними.

17. Фильтр по п.13, дополнительно содержащий торцевой уплотнительный элемент цельного комбинированного предохранительного клапанного элемента для препятствования прохождению текучей среды между впуском и выпуском.

18. Фильтр по п.13, в котором, когда разность давлений выше заданной разности давлений, цельный комбинированный предохранительный клапанный элемент обеспечивает обход фильтрующего элемента, по меньшей мере, частью текучей среды.

19. Фильтр по п.13, в котором цельный комбинированный предохранительный клапанный элемент выполнен из упругого полимера.

20. Фильтр по п.15, в котором, по меньшей мере, одно из отводимых ребер расположено рядом с опорной лапкой для воздействия на уплотнительную кромку.

21. Фильтр по п.15, в котором отводимые ребра расположены симметрично по периферии уплотнительной кромки.

22. Цельный комбинированный предохранительный клапанный элемент для фильтра текучей среды, содержащий

предохранительную клапанную часть, открываемую в ответ на разность давлений между впуском и выпуском фильтра текучей среды, причем предохранительная клапанная часть, когда она закрыта, находится в уплотнительном контакте со стаканом фильтра текучей среды,

опорную часть, включающую опорные лапки, для поддержания фильтрующего элемента фильтра текучей среды, и

торцевой уплотнительный элемент для уплотнения цельного комбинированного предохранительного клапанного элемента к, по меньшей мере, одному из корпуса фильтра и фильтрующего элемента,

при этом опорные лапки расположены по периферии цельного комбинированного предохранительного клапанного элемента.

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| МАСЛЯНЫЙ ФИЛЬТР | 2000 |

|

RU2176541C1 |

| Патронный фильтр для жидкости | 1983 |

|

SU1175528A1 |

| US 6136183 A, 24.10.2000. | |||

Авторы

Даты

2013-06-27—Публикация

2009-01-14—Подача