Область техники, к которой относится изобретение

Настоящее изобретение относится к новым минеральным

пигментам из осажденных разновидностей карбоната кальция (РСС).

Более конкретно, данное изобретение относится к новым и усовершенствованным пигментам из осажденного карбоната кальция, которые могут быть использованы в составах для покрытия бумаги с целью получения «универсальной» бумаги с покрытием, особенно предназначенной для краскоструйного печатания, печатные качества которой такие же или подобны печатным свойствам коммерчески доступной бумаги высокого разрешения, требующей меньших производственных затрат. Универсальную бумагу обычно используют в качестве бумаги для различных видов печати, включая получение черно-белых копий, лазерное печатание и в качестве бумаги для факсов.

Данное изобретение дополнительно относится к получению указанных новых минеральных пигментов из разновидностей РСС, присутствующих в качестве твердой фракции, в виде суспензии, подходящей для нанесения покрытий на бумагу, предназначенную для краскоструйного печатания, при помощи недорогого устройства для нанесения покрытий на бумагу, такого как контролирующий размер пресс (MSP).

Технические проблемы

Существует потребность в универсальной бумаге с покрытием, в частности, в бумаге, пригодной для краскоструйного печатания, обеспечивающей улучшенное качество печати без соответствующего повышения производственных затрат.

Используемая в настоящее время универсальная офисная бумага часто ассоциируется с неудовлетворительным качеством краскоструйного печатания.

Одной из основных трудностей при повышении качества печати является повышение оптической плотности печатной краски, наносимой на поверхность бумаги, в частности, после нанесения печатной краски, включающей краситель полного цветового спектра.

Краскоструйные печатные машины формируют изображения, нанося серию точек печатной краски на поверхность бумаги. Содержащие красители печатные краски, используемые для краскоструйного печатания, обычно представляют собой анионный состав с низким содержанием твердых веществ и, естественно, очень подвижный. Хорошее качество печати может быть получено только в том случае, если краситель печатной краски остается на поверхности бумаги, когда растворитель печатной краски проникает в бумагу, оставляя равномерную круглую точку на нужном месте.

Известно, что разность зарядов между адсорбентом и адсорбатом, соответственно поверхностью бумаги и молекулами красителя, обычно используют для улучшения адсорбции красителя.

Следовательно, один из способов повышения оптической плотности заключается в увеличении количества катионных центров вблизи от поверхности бумаги. Если на поверхность бумаги нанесено покрытие, количество катионов, присутствующих вблизи поверхности, может быть увеличено путем добавления катионных добавок к составу для покрытий. Однако добавление катионных добавок для получения заданной оптической плотности существенно повышает конечную стоимость бумаги.

Повышение доли катионной добавки, задерживающейся в тонком слое вблизи поверхности бумаги, характеризуемое удержанием покрытия, представляет собой второй способ повышения оптической плотности. Более высокая степень удержания покрытия может быть достигнута путем более узкого распределения частиц покрытия по размерам, что является технически сложным и дорогостоящим решением.

При использовании РСС в составе для покрытий присущие РСС адсорбирующие свойства по отношению к содержащимся в печатной краске красителям способны обеспечить иную альтернативу для снижения количества катионных добавок, необходимых для получения заданной оптической плотности. При одинаковом содержании данного пигмента снижение первичного размера частиц РСС увеличивает положительно заряженную площадь поверхности пигмента, способную взаимодействовать с содержащимся в печатной краске красителем и связывать его. Это способствует адсорбции содержащегося в печатной краске красителя на частицах РСС вблизи от места нанесения печатной краски, что ведет к повышению оптической плотности.

Сегрегации больших молекул красителя на поверхности бумаги также способствует эксклюзия размера поверхности и покрытие с большим объемом пор, обеспечивающим проникновение растворителя в основу бумаги, удерживая при этом молекулы красителя на поверхности. Это порождает потребность в составе для пористого покрытия; следовательно, одно из теоретических решений включает введение агрегатов/агломератов, таких как возможно агрегированные пигменты, в состав для покрытий, с тщательно контролируемым распределением размера пор и капиллярностью. Однако, как известно специалисту в данной области техники, конкретное осуществление такого теоретического решения является достаточно затруднительным; согласно относящемуся к данной конкретной области патенту США US 5750086 (описан ниже), а также другим многочисленным патентам, может быть получен мелкоизмельченный РСС, но не пористые продукты из агрегатов/агломератов.

Второй трудностью при повышении качества печати является уменьшение явления миграции, наблюдаемого после нанесения печатной краски на поверхность бумаги. Миграция содержащегося в печатной краске красителя одного цвета в другой, соседний цвет, происходит в результате скрытого сцепления содержащегося в печатной краске красителя с поверхностью бумаги и высыхания на ней, а также, частично, из-за замедленной абсорбции растворителя печатной краски в основу бумаги, что обеспечивает контакт содержащегося в печатной краске красителя с поверхностью для быстрого связывания. Следствием такой миграции является искажение и снижение резкости печатных изображений.

Аналогично, расплывание также приводит к получению нечетких изображений и происходит в том случае, когда нанесенная печатная краска повторяет контуры бумаги. Как и при миграции печатной краски, расплывание предотвращают путем быстрого высушивания печатной краски, при этом предпочтительной является абсорбция красителя, а не адсорбция с использованием пористой среды.

Как следует из вышесказанного, необходимо уравновешивать и контролировать адсорбцию печатной краски на поверхности пигмента, а не абсорбцию в объем пустот пор пигмента, поскольку сильная абсорбция ведет к снижению степени миграции и расплывания, однако с сопутствующим снижением оптической плотности, в то время как сильная адсорбция ведет к улучшению оптической плотности, повышая при этом степень миграции и расплывания.

Третьей трудностью при получении высокого качества печати является снижение неровности печати на конечном бумажном продукте. Неровность печати является результатом неоднородности проникновения связывающих печатную краску элементов (катионная добавка или пигмент покрытия) состава для покрытий в основную бумагу. Составы для покрытий, имеющие низкое содержание твердых веществ, подвержены повышенному риску, заключающемуся в том, что растворитель уносит связывающие печатную краску элементы с поверхности бумаги во время двух следующий явлений: когда растворитель состава проходит в основную бумагу после нанесения покрытия для бумаги, и во время дальнейшего движения растворителя к поверхности бумаги во время сушки. Такая неровность поверхности может быть ограничена за счет использования суспензии, имеющей высокое содержание твердых веществ, ограничивающее количество растворителя, проходящего в основную бумагу и выходящего из нее. Однако такое содержание твердых веществ несовместимо с некоторыми из вышеуказанных задач или теоретических решений.

Если состав для покрытий включает пигмент, использование суспензии пигмента с высоким содержанием твердых веществ является желательным, поскольку известно, что крахмальное связующее и другие добавки, обычно добавляемые к составам для покрытия универсальной бумаги, находятся в виде раствора с низким содержанием твердых веществ. Если содержание твердых веществ в суспензии для покрытий не является максимальным, разбавление после добавления связующего и других добавок будет слишком существенным.

Перечисленные выше ограничения вызывают необходимость фиксации красителей на центрах, равномерно распределенных по поверхности бумаги. Очевидна важность того, чтобы состав для покрытий имел высокое содержание твердых веществ, однако, как известно в данной области техники, повышение концентрации суспензий, содержащих агрегаты, часто приводит к потере важного объема пор.

Было признано, что, как таковые, теоретические решения вышеперечисленных проблем неспособны их решить, напротив, перечисление данных проблем заставляет предположить, что они должны быть осторожно взвешены и что должны быть найдены чрезвычайно трудные, если не невозможные, компромиссы; тем не менее, они составляют одну из целей данного изобретения, существом которого является достижение, в конце концов, глобального решения.

Второй проблемой, вызывающей беспокойство специалистов в данной области техники, является достижение такого равновесия при помощи экономически эффективного решения. Любой специалист согласится с тем, что такое требование всегда представляет собой фактор, сильно осложняющий определение технического решения, особенно в обсуждаемой области.

Известные виды универсальной бумаги для краскоструйного печатания, характеризуемые поверхностной проклейкой или слабым качеством пигментирования, обычно подвергают поверхностной проклейке или нанесению покрытия при помощи экономически эффективного неавтономного устройства для нанесения покрытий, такого как MSP или пленочный пресс, обеспечивающего высокую скорость нанесения покрытия и наносящего покрытие меньшей массы, чем такие же автономные устройства.

Сорта специальной бумаги для краскоструйного печатания характеризуются намного лучшим качеством печати высокого разрешения по сравнению с универсальной бумагой. На такую бумагу обычно наносят покрытие, имеющее большую массу, с использованием составов, включающих специальные высококачественные связующие добавки, при помощи более дорогостоящих способов нанесения покрытий, с использованием, например, автономных устройств для нанесения покрытий Varibar™, с воздушным шабером, поливом или ракельным ножом.

Благодаря стоимости сырья, норме выработки, массе и составу покрытия, а также типу устройства для нанесения покрытий, стоимость известной универсальной бумаги для краскоструйного печатания ниже стоимости матовой бумаги высокого разрешения для краскоструйного печатания на порядок величин, приблизительно в диапазоне от 6 до 20 раз. Следовательно, специалист в данной области техники должен признать преимущества получения высококачественного покрытия для бумаги с использованием недорогого способа.

Как упомянуто выше, снижение потребности в катионной добавке к составу для покрытий, относительно современных специальных пигментов для краскоструйного печатания, также является желательным из экономических соображений.

Кроме того, интерес представляет снижение количества необходимого связующего вещества, поскольку данный компонент составляет дорогостоящую часть состава для нанесения покрытий и его присутствие на поверхности бумаги уменьшает активную площадь, способную взаимодействовать с печатной краской. Один из вариантов включает использование агрегатов/агломератов, имеющих подходящие небольшие поры; в таком случае необходимо только добавить достаточное количество связующего, адсорбирующегося на поверхности агрегатов/агломератов, поскольку связующее не способно достичь поверхности первичных частиц, находящейся внутри пор. Однако, как указано выше, такое предложение является всего лишь теоретическим.

Что касается процесса нанесения покрытия на бумагу, снижение его стоимости может быть достигнуто путем осуществления более быстрой стадии сушки бумаги после нанесения покрытия. Более быстрая сушка обеспечивает более высокую скорость бумагоделательной машины и ее повышенную производительность, поскольку риск налипания влажных остатков материала для покрытий на бумагоделательную машину снижается. Более быстрая сушка становится возможной в результате использования состава для покрытий с максимальным содержанием твердых веществ.

Состав для покрытий с максимальным содержанием твердых веществ также снижает расходы, связанные с транспортировкой указанного состава для покрытий от производителя пигмента до бумажной фабрики, соответственно, установки для нанесения покрытий.

Завершающей задачей специалиста в данной области техники является обеспечение равных или улучшенных эксплуатационных свойств (количество листов, полученных без повреждений) машин для нанесения покрытий. Известно, что такие устройства для нанесения покрытий, как MSP или пленочный пресс, демонстрируют улучшенные эксплуатационные свойства при использовании суспензий для покрытий с повышенным содержанием твердых веществ и одновременным поддержанием низкой (от 500 до 1500 мПа*с) вязкости суспензии.

Как понятно специалисту в данной области техники, такие дополнительные технические проблемы тоже требуют решений. Специалисту также понятно, что многие из указанных проблем требуют конфликтных или противоречивых решений, которые при отсутствии правильного равновесия порождают тяжелые ситуации; именно в этом и состояла трудная проблема, решенная при помощи данного изобретения.

Как упомянуто выше, общей технической проблемой и техническим вызовом является разработка нового класса пигментов из РСС, структурированных таким образом, чтобы стать пригодными для использования в процессе нанесения покрытия на бумагу для получения бумаги, которая, говоря техническим языком, представляет собой универсальную бумагу с покрытием, в частности, для краскоструйного печатания, но печатные свойства которой будут улучшены по сравнению с другой бумагой с покрытием такого же сорта, с сохранением при этом низкой производственной стоимости.

Последнее, но не в последнюю очередь, такое решение должно, безусловно, подходить для как можно большего количества, если не для всех, видов печатных устройств, что устраняет еще одну сложность.

Любой специалист в данной области техники должен признать как коммерческую необходимость такой новой технологии, бросаемый ею первостепенный технический вызов, так и обеспечиваемый ею существенный технический, коммерческий и финансовый прогресс.

Предшествующий уровень техники

Варианты пигментов, используемых для нанесения высококачественных покрытий на бумагу для краскоструйного печатания, предлагаемую на рынке в настоящее время, включают специальные краскоструйные пигменты из РСС, описанные, например, в EP 0815174, либо дорогостоящий коллоидальный или осажденный диоксид кремния.

Известно, что помимо его высокой стоимости в качестве материала для покрытий, диоксид кремния обычно ограничен составами для покрытий с низким содержанием твердых веществ, использование которых существенно снижает скорость линии для нанесения покрытий, дополнительно повышая общую стоимость покрытия. Поэтому для специалистов в данной области техники есть мотив для поиска альтернатив с более низкой стоимостью покрытия, обеспечиваемых составами с более высоким содержанием твердых веществ.

Согласно EP 0815174, которая относится к нанесению РСС в виде покрытия, органофосфонатное соединение, такое как содержащая амин фосфорная кислота или этаноламин-бис-(метиленфосфоновая кислота), добавляют к РСС суспензии в количестве, соответствующем 0,4-0,85% мас. в расчете на массу РСС. Затем указанную суспензию подвергают термическому старению в течение достаточного периода времени (от 1 до 10 часов при температуре более 75°C, или от 2 до 5 часов при температуре от 80 до 85°C) для получения удельной поверхность более 60 м2/г.

Квасцы или иные неорганические соединения, содержащие алюминий, могут быть совместно осаждены во время синтеза РСС. В примере 1 данного патента добавление октадекагидрата сульфата алюминия осуществляют непосредственно перед введением диоксида углерода. Необязательно, может быть также введено до 10% мас. гидратированного сульфата алюминия.

Термическое старение и/или измельчение РСС считаются важными для достижения соответствующего уровня связывания печатной краски с РСС.

В данном изобретении, как будет проиллюстрировано ниже, напротив, не требуется ни дорогостоящего длительного термического старения, ни измельчения; фактически, в настоящем изобретении термическое старение даже приводит к недопустимой потере площади поверхности РСС. Более того, содержание твердых веществ в суспензии, используемой в примерах, было низким, около 20%.

В EP 1246729 предложено усовершенствование по сравнению с вышеупомянутым патентом, заключающееся в том, что продукт, полученный согласно данному патенту, имеет площадь поверхности, составляющую 60-65 м2/г, предпочтительно 80-90 м2/г, и, как правило, не превышающую 95-100 м2/г. Подчеркивается, что такую площадь поверхности получают, как указано выше, в результате термического старения в присутствии органофосфонатного соединения. Утверждается, что частицы РСС имеют индивидуальную сферическую форму с диаметром порядка 0,02-0,03 мкм. Такую высокую удельную поверхность РСС, представляющую узкий диапазон размера частиц, получают в суспензии с низким содержанием твердых веществ (25%).

Предполагаемая новизна EP 1246729 основана на сочетании большей части тонкоизмельченного РСС, имеющего площадь поверхности более 60 м2/г, и меньшей части гелеобразного диоксида кремния наряду со связующим.

На полученную композицию может быть нанесено покрытие при помощи ракельного ножа или, менее предпочтительно, при помощи воздушного шабера и планки Мейера (Meyer).

Обязательное присутствие дорогостоящего диоксида кремния и низкое содержание твердых веществ в суспензии являются основными недостатками.

В USP 5750086 описан способ получения ультратонких частиц коллоидального карбоната кальция (РСС), согласно которому сульфат магния добавляют к 3-14% мас. водной суспензии гидроксида кальция с последующей карбонизацией только сульфата цинка или совместно с серной кислотой.

В приведенных примерах вводимые растворы солей металлов или серной кислоты имеют концентрацию, составляющую 10% мас.

Утверждается, что данный способ обеспечивает получение ультратонких частиц коллоидального карбоната кальция с цепочечной структурой, имеющих средний диаметр 0,01 мкм или менее, среднюю длину 0,05 мкм или менее и удельную поверхность BET 70 м2/г или более.

Подчеркивается, что получаемые ультратонкие частицы имеют «более низкое сродство к агрегации». В самом деле, заявитель в первую очередь нацелен на виды использования, требующие неагрегированных наполнителей, такие как пластмассы, в которых важной является диспергируемость конечного продукта. Настоящее изобретение, напротив, нацелено на агрегированный продукт для краскоструйного печатания на бумаге.

Однако, как указано в примерах патента US 5750086, удельная скорость потока газа, составляющая 120 литров в минуту на килограмм гидроксида кальция, как следует из нижеизложенного, существенно выше по сравнению с условиями способа согласно настоящему изобретению.

В самом деле, согласно настоящему изобретению и в отличие от описанных в данной области техники и общеизвестных способов, было обнаружено, что в результате снижения удельной скорости потока газа до менее приблизительно 30 или менее приблизительно 20 литров в минуту на килограмм гидроксида кальция во время осаждения, может быть получен не дискретный пигмент, описанный в патенте US 5750086, а довольно крупные, механически устойчивые пористые сферические агломераты/агрегаты, состоящие из указанного коллоидального карбоната кальция.

Как упомянуто выше, до тех пор, пока имелась возможность теоретизировать относительно потенциального интереса к пористому РСС с подходящим распределением размера пор, возможно, получаемого в результате процесса агломерации, он оставался теоретическим до совершения вышеупомянутого удивительного открытия. Следует также отметить, что в описаниях известного уровня техники или общих знаний отсутствуют какие-либо упоминания о том, что изменение в процессе получения РСС одного параметра среди десятков приведет к получению пористых агломератов. Имеется еще меньше подтверждений того, что такие агломераты являются устойчивыми. И имеется еще меньше указаний на то, что подлежащим модификации параметром является именно указанная скорость потока.

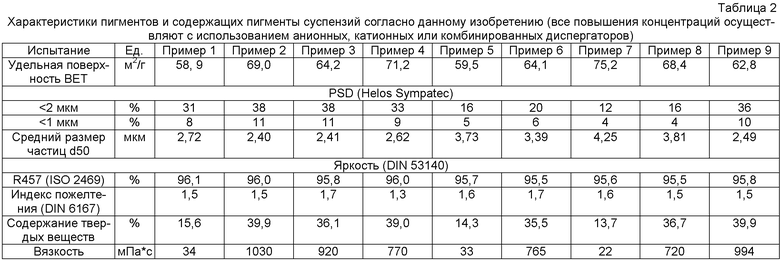

Описанный в патенте US 5750086 способ был воспроизведен с вышеупомянутой решающей модификацией скорости потока газа, и свойства полученного продукта представлены в таблице 2, пример 1.

Как следует из таблицы 2, продукт, полученный путем изменения способа по патенту US 5750086, согласно данному изобретению, к удивлению, представляет собой не дискретный пигмент, описанный в патенте US 5750086, а довольно крупные агломераты.

Однако проблема, связанная с суспензией, полученной в примере 1, заключается в низком содержании твердых веществ, подходящем для некоторых видов применения в соответствующих отраслях промышленности, но не подходящем в качестве покрытия для универсальной бумаги, наносимом на таких установках, как MSP. Как показано ниже, это является дополнительной, требующей решения проблемой.

Полученный удивительный результат является одним из ключевых исходных пунктов настоящего изобретения.

Дополнительные известные способы:

В японском патенте 2004-299302 описан вид краскоструйной записи, включающий «принимающий печатную краску слой», при этом указанный слой включает карбонат кальция в качестве основного пигмента, что ведет к снижению уровня его расплывания и миграции. Отсутствует конкретное описание свойств или структуры указанного используемого карбоната кальция. Вместо этого в центре внимания данного документа находится использование диспергатора и плотность катионного заряда такого диспергатора.

В EP 0761782, японском патенте 10-265725 и японском патенте 2004-197055 описаны улучшенные печатные краски для краскоструйного печатания, а именно, краски, используемые для улучшения оптической плотности, снижения уровня их миграции и/или расплывания в процессе печатания. Ни в одном из этих патентов не содержится конкретных указаний относительно того, какой пигмент для покрытий должен быть использован во время получения листа бумаги.

В заявке на патент US 2003/0227531 A1 описано нанесение покрытия для бумаги из соли многовалентного металла, такого как кальций, магний или алюминий, на поверхность основной бумаги с целью снижения уровня расплывания и миграции.

Сущность изобретения

Цели данного изобретения могут быть полностью достигнуты только путем сочетания конкретного способа получения пористых, устойчивых агломератов из РСС, с использованием существенного снижения скорости потока газа на стадии карбонизации и выбранных стадий повышения концентрации для получения суспензии РСС с высоким содержанием твердых веществ, подходящей для нанесения покрытия на бумагу, предназначенную для краскоструйного печатания.

Следует кратко напомнить, что согласно известным способам получение РСС обычно включает следующие стадии: вначале путем гашения получают суспензию гидроксида кальция, содержащую около 13% твердых веществ; оксид кальция (также называемый негашеной известью) смешивают с водой в реакторе или баке для перемешивания. Затем указанную суспензию гидроксида кальция фильтруют, например, на 100-мкм фильтре, для удаления всех остаточных загрязняющих веществ и/или нереакционноспособной необожженной извести, а затем направляют в реактор из нержавеющей стали, оборудованный мешалкой. Температуру обычно устанавливают на уровне около 20°C, а затем суспензию направляют в реактор или бак для карбонизации, где диоксид углерода подвергают барботированию, необязательно воздухом, осаждая РСС. Суспензию РСС выпускают из бака для карбонизации после соответствующего падения pH и/или электропроводности.

Вышеизложенные стадии известны специалисту в данной области техники, и в данном описании в качестве ссылки включены следующие документы: EP 0768344, WO 98/52870 (PCT/US 98/09019) и WO 99/51691 (PCT/US 99/07233).

Вообще говоря, настоящее изобретение основано на серии первых стадий (стадии А), ведущих к получению суспензии РСС с низким содержанием твердых веществ, включающей по существу пористые, устойчивые агломераты/агрегаты из частиц РСС, с последующим повышением концентрации указанной суспензии (стадии В) без потери указанных агломератов/агрегатов.

Стадии А согласно данному изобретению относятся к способу получения пористых, устойчивых агломератов/агрегатов из РСС в виде суспензии с низким содержанием твердых веществ и к получаемому, таким образом, продукту из РСС, представляющему собой новый промышленный продукт.

Следовательно, данное изобретение относится к новому способу получения суспензии РСС методом карбонизации, отличающимся тем, что стадию карбонизации осуществляют при сильном снижении скорости течения карбонизационного газа до уровня менее 30 литров в минуту при на килограмм гидроксида кальция при нормальных условиях во время осаждения (стадии А).

Данное изобретение также относится к новому способу получения суспензии РСС методом карбонизации, дополнительно отличающимся тем, что получение РСС, описанное в предыдущем абзаце, осуществляют в присутствии сульфата магния, в сочетании с одним или более сульфатов металлов II или III группы, при этом указанный сульфат(ы) металла, имеет, в частности, основу из алюминия и/или цинка, предпочтительно, основу из алюминия или цинка. Данные стадии основаны на стадиях, описанных в патенте US 5750086, однако, как упомянуто выше, с намного более низкой скоростью потока карбонизационного газа.

Удивительный результат заключается в том, что получаемый пигмент не является неагломерирующим, ультратонким, микроизмельченным, дискретным продуктом, а представляет собой достаточно крупные (от 1 до 5 мкм) пористые и устойчивые агломераты/агрегаты.

Получаемые агломераты/агрегаты неожиданно являются настолько устойчивыми, что они по существу сохраняют агломерированную/агрегированную форму во время последующей стадии «повышения концентрации», и, к удивлению, конечные агломераты/агрегаты из РСС при введении в покрытия для бумаги, предназначенной для краскоструйного печатания, обеспечивают улучшенные печатные свойства по сравнению с качеством печати других видов представленной на рынке бумаги такого же сорта.

Согласно наиболее предпочтительным вариантам осуществления, стадии А по настоящему изобретению дополнительно характеризуются использованием предложенного сочетания сульфата магния и сульфата алюминия или сульфата магния и сульфата цинка.

Согласно менее предпочтительным вариантам осуществления, в способе по настоящему изобретению использовано сочетание сульфата магния и сульфата цинка, к которому добавляют сульфат алюминия, либо сочетание сульфата магния и сульфата алюминия, к которому добавляют сульфат цинка. Кроме того, менее предпочтительный вариант осуществления включает использование сульфата магния и одного или более сульфатов металлов группы II и/или III.

Кроме того, данное изобретение включает сочетание способа получения РРС (стадии А) с последующими стадиями повышения концентрации (обезвоживание/повторное диспергирование) макрочастиц в присутствии диспергатора (стадии В).

Абсолютно новым является использование следующего сочетания: получение РРС (стадии А) с процессом повышения концентрации (стадии В) для данного вида краскоструйного печатания.

Конечным продуктом является, к удивлению, РСС в виде устойчивых агломератов/агрегатов, имеющих средний диаметр в микрометровом диапазоне, а именно, от 1 до 5 мкм, образуя пигмент из РСС, который при использовании в стандартном составе для нанесения покрытий обеспечивает превосходные печатные качества с меньшими затратами.

Данное изобретение также касается новых пигментов из РРС per se, в качестве новых промышленных продуктов, в виде устойчивых агломератов/агрегатов в микрометровом диапазоне, а именно, от 1 до 5 мкм, получаемых в конце стадий А или в конце стадий А и В. Это совершенно отличается от коммерческих технологий и известных патентов.

Данное изобретение также касается суспензий из новых пигментов, содержащих указанные пигменты в качестве новых промышленных продуктов, а именно, суспензии с низким содержанием твердых веществ, получаемых в конце стадий А, и суспензии с высоким содержанием твердых веществ, получаемых в конце стадий А и В.

Данное изобретение дополнительно касается новых составов для покрытия бумаги для краскоструйного печатания, содержащей указанные пигменты или суспензии пигментов.

Данное изобретение также касается бумаги с покрытием для краскоструйного печатания, покрытой такими новыми составами для покрытий.

Подробное описание изобретения

Данное изобретение относится к:

- способу получения РСС, который может быть использован для различных видов краскоструйного печатания,

- согласно которому суспензию гидроксида кальция вначале получают смешиванием негашеной извести (CaO) с водой в реакторе с мешалкой или баке («гашение»). Затем суспензию гидроксида кальция фильтруют, например, через 100-мкм фильтр, для удаления всех остаточных загрязняющих веществ и/или нереакционноспособной необожженной извести. Затем отфильтрованную суспензию направляют в реактор из нержавеющей стали, оборудованный мешалкой; температуру обычно устанавливают на уровне от 10 до 70°C, после чего суспензию направляют в реактор или бак для карбонизации, где через суспензию барботируют газ, содержащий диоксид углерода. Суспензию выпускают из бака в нужное время с учетом электропроводности и pH, обычно тогда, когда электропроводность достигнет минимального уровня, а pH упадет ниже 8. Крупные частицы удаляют с фильтра, такого как 45-мкм фильтр, таким образом, чтобы суспензия содержала только ультратонкие агломераты РСС согласно данному изобретению,

- отличающийся осуществлением стадий способа, включающих серию первых стадий, относящихся к получению РСС, во время которых:

А1 в вышеописанном способе получения РСС стадию карбонизации осуществляют при скорости потока карбонизационного газа, составляющей менее 30 литров в минуту на килограмм гидроксида кальция при нормальных условиях во время осаждения.

Данное изобретение также относится к вышеописанному способу, отличающемуся тем, что:

А2 в вышеописанном способе получения РСС на стадии А1 суспензию гидроксида кальция, покидающую указанный реактор из нержавеющей стали после указанного отделения указанных остаточных загрязняющих веществ и/или нереакционноспособной необожженной извести, обрабатывают сочетанием сульфата магния и сульфатами металлов группы II и/или группы III, наиболее предпочтительно, в присутствии кислоты, при этом указанная кислота наиболее предпочтительно представляет собой серную кислоту, до получения устойчивых, пористых агломератов/агрегатов, содержащих от 5 до 25% твердых веществ, предпочтительно от 15 до 20% твердых веществ («предшественник»).

Данное изобретение также относится к вышеописанному способу, отличающемуся тем, что:

A3 в вышеописанном способе получения РСС на стадиях А1 или А2 суспензию гидроксида кальция вначале получают смешиванием негашеной извести с водой в реакторе с мешалкой или баке («гашение») при весовом соотношении СаO:вода, составляющем от 1:3 до 1:20, предпочтительно от 1:5 до 1:12, наиболее предпочтительно от 1:7 до 1:10.

Данное изобретение также относится к вышеописанному способу, отличающемуся тем, что:

А4 в вышеописанном способе получения РСС на стадиях А1, А2 или A3 температуру предпочтительно устанавливают на уровне от 15 до 50°C, наиболее предпочтительно от 15 до 30°C, до подачи суспензии в реактор или бак для карбонизации.

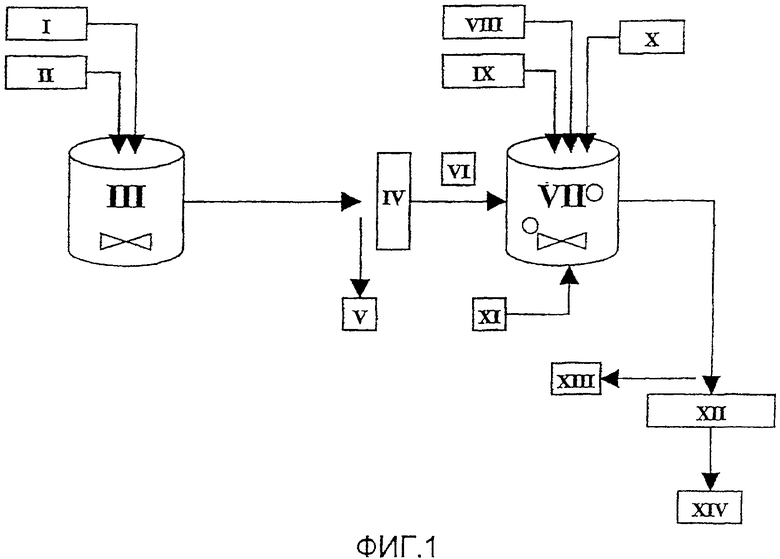

Данные стадии схематически представлены на прилагаемой фиг.1. На указанной фигуре ссылки имеют следующие значения:

I: Вода

II: Негашеная известь

III: Реактор, такой как реактор с мешалкой или бак

IV: Фильтр, такой как 100-мкм фильтр

V: Остаточные загрязняющие вещества и/или нереакционноспособная необожженная известь

VI: Суспензия гидроксида кальция

VII: Реактор, такой как карбонизационный реактор или бак

VIII: Раствор сульфата магния

IX: Сульфат(ы) металлов группы II и/или группы III

X: Необязательно кислота, такая как серная кислота

XI: Содержащий диоксид углерода газ

XII: Фильтр, такой как 45-мкм фильтр

XIII: Крупные частицы

XIV: Суспензия РСС согласно данному изобретению (в пористом, агломерированном виде)

После стадии А следует повышение концентрации РСС, полученного во время стадии А, в присутствии катионного, анионного или комбинированного диспергатора, в достаточно мягких или умеренных условиях, чтобы избежать существенного разрушения агрегатов/агломератов, до достижения концентрации от 25 до 60%, предпочтительно в диапазоне от 35 до 50%, наиболее предпочтительно от 39 до 40% мас. твердых веществ. Количество добавляемого диспергатора контролируют таким образом, чтобы всего лишь покрыть агломераты/агрегаты РСС предшественника, при этом данное количество соответствует количеству, добавленному до повышения вязкости суспензии.

В том случае, если повышение концентрации приводит к образованию осадка на фильтре, такого как после повышения концентрации при помощи работающего под давлением фильтра или центрифуги, либо путем вакуумной фильтрации, концентрированный материал необязательно промывают водой и подвергают его повторному диспергированию до тех пор, пока конечный материал по существу не будет состоять из устойчивых, пористых агломератов/агрегатов, таких же или очень близких к агломератам/агрегатам, полученным на стадиях А.

Повышение концентрации может быть осуществлено на стадии термического выпаривания, при этом конечный материал по существу остается в виде устойчивых, пористых агломератов/агрегатов, полученных на стадиях А.

Повышение концентрации части или всей массы предшественника может привести к получению сухого продукта, и, в таком случае, сухой продукт подвергают повторному диспергированию до тех пор, пока конечный материал по существу не будет состоять из устойчивых, пористых агломератов/агрегатов, таких же или очень близких к агломератам/агрегатам, полученным на стадиях А.

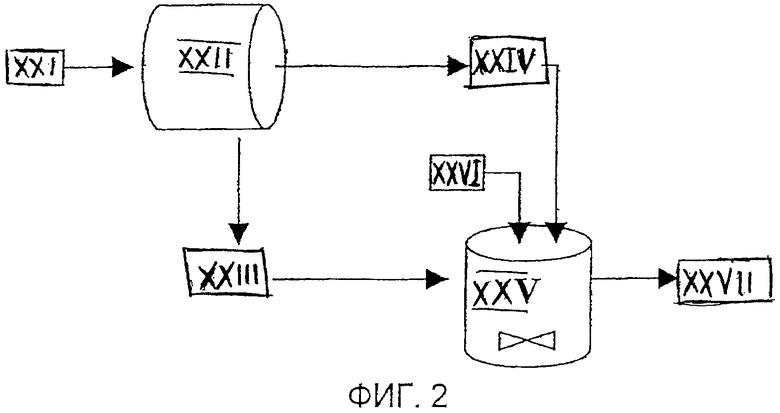

На фиг.2 представлен процесс обезвоживания в центрифуге, включающий:

XXI: Суспензию РСС со стадий А

XXII: Обезвоживающую центрифугу

XXIII: Фильтрат

XXIV: Осадок на фильтре

XXV: Диспергирующую установку

XXVI: Раствор диспергирующей добавки (такой как натриевая соль полиакриловой кислоты или смесь цитрат натрия/карбоксиметилцеллюлоза)

XXVII: Суспензию РСС повышенной концентрации

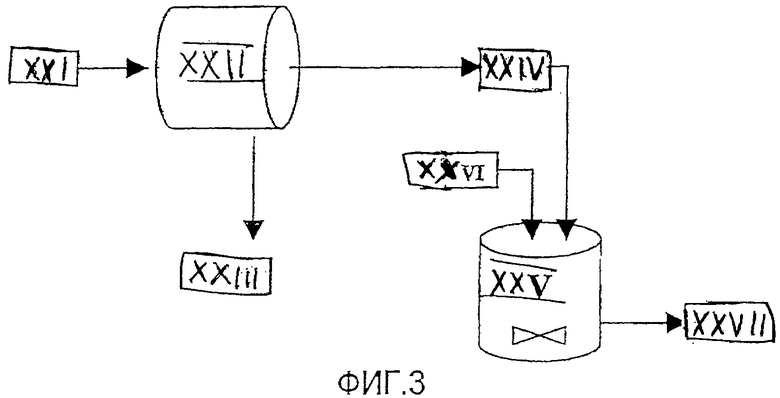

На фиг.3 представлен альтернативный процесс обезвоживания в центрифуге, включающий:

XXI: Суспензию РСС со стадий А

XXII: Обезвоживающую центрифугу

XXIII: Фильтрат

XXIV: Осадок на фильтре

XXV: Диспергирующую установку

XXVI: Раствор диспергирующей добавки (такой как натриевая соль полиакриловой кислоты или смесь цитрат натрия/карбоксиметилцеллюлоза)

XXVII: Суспензию РСС повышенной концентрации

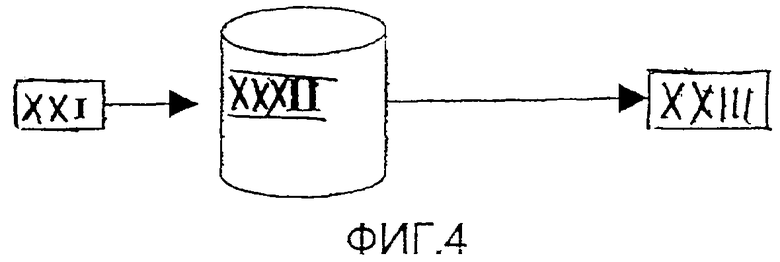

На фиг.4 представлена стадия термического повышения концентрации в вакууме, включающая:

XXI: Суспензию РСС со стадий А

XXXII: Термический испаритель

XXIII: Суспензию РСС повышенной концентрации

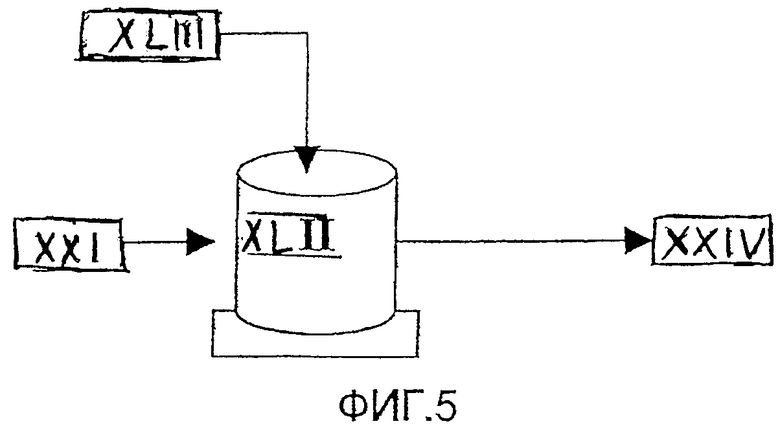

На фиг.5 представлена стадия термического повышения концентрации на нагревательной плите, включающая:

XXI: Суспензию РСС со стадий А

XLII: Нагревательную плиту

XLIII: Раствор диспергирующей добавки (такой как катионный сополимер/карбоксиметилцеллюлоза)

XXIV: Суспензию РСС повышенной концентрации

Ниже описаны необязательные и/или предпочтительные характеристики стадий А, осуществляемые по отдельности или в сочетании.

Скорость карбонизационного газа предпочтительно выбирают в диапазоне от 1 до 30, предпочтительно от 10 до 20, наиболее предпочтительно около 19,7 литров в минуту на килограмм гидроксида кальция при нормальных условиях во время осаждения. Указанный карбонизационный газ представляет собой CO2 или смесь CO2 и одного или более других газов, таких как воздух и/или азот.

Суспензию гидроксида кальция наиболее предпочтительно обрабатывают сочетанием сульфата магния и сульфата алюминия или сочетанием сульфата магния и сульфата цинка.

Согласно менее предпочтительным вариантам, сульфат цинка может быть добавлен к сочетанию сульфата магния и сульфата алюминия, или сульфат алюминия может быть добавлен к сочетанию сульфата магния и сульфата цинка.

Добавление сульфата магния наиболее предпочтительно осуществляют до карбонизации. Согласно менее предпочтительному варианту, сульфат магния может быть добавлен либо до добавления других сульфатов, либо во время такого добавления. Согласно второму, менее предпочтительному варианту, сульфат магния может быть добавлен во время карбонизации вместе с сульфатом алюминия и/или цинка. Согласно наименее предпочтительному варианту осуществления данного изобретения, сульфат магния может быть добавлен во время карбонизации или в самом начале карбонизации.

Добавление сульфата алюминия и/или сульфата цинка наиболее предпочтительно происходит в процессе карбонизации.

Добавление кислоты, а именно, серной кислоты, наиболее предпочтительно в виде 10% мас. раствора серной кислоты, происходит предпочтительно в начале карбонизации. Однако еще более предпочтительно добавление серной кислоты происходит одновременно с добавлением сульфата алюминия или сульфата цинка.

Не ограничиваясь какой-либо теорией, заявитель придерживается того мнения, что в настоящем изобретении присутствие, как описано ниже, серной кислоты необходимо для достижения нужных результатов.

Во всех вышеприведенных вариантах сульфаты группы II и/или III могут быть добавлены в дополнение к сульфату алюминия и/или сульфату цинка, или вместо сульфата алюминия и/или сульфата цинка.

Температуру в баке для карбонизации поднимают под наблюдением до уровня в диапазоне 40-80°C, предпочтительно 50-60°C, наиболее предпочтительно 56-57°C.

Удаление остаточных загрязняющих примесей и/или нереакционноспособной негашеной извести происходит при помощи фильтра с размером ячеек, составляющим 45 мкм, если вязкость по Брукфилду материала, удаляемого из бака для карбонизации, достаточно низка, в частности, менее 100 мПа*с при 100 об./мин.

Конечный суспензионный продукт по существу состоит из устойчивых пористых агломератов/агрегатов.

Следующие характеристики являются необязательными и/или предпочтительными на стадиях В по отдельности или в сочетании.

Под терминами «деагломерация/деагрегация» подразумевается, что агломераты/агрегаты, полученные в конце стадий А конкретным способом согласно данному изобретению, распадаются, при этом продукт распада представляет собой ультратонкий РСС такого же типа (за исключением содержащихся или осажденных солей металлов), как и РСС, полученный в патенте US '086.

Под «умеренными или мягкими условиями» подразумевается, что деагломерация/деагрегация агломератов/агрегатов сводится к минимуму таким образом, что агломераты/агрегаты не подвергаются «существенному разрушению». Точнее, это означает, что наиболее предпочтительно, чтобы во время стадий повышения концентрации увеличение площади поверхности было ограничено менее чем 50%, предпочтительно менее чем 25%, и/или увеличение фракции частиц размером менее 2 мкм было ограничено менее чем 50%, предпочтительно менее чем 25%, наиболее предпочтительно менее чем 10%, и/или уменьшение среднего диаметра агрегатов было ограничено менее чем 50%, предпочтительно менее чем 20%, наиболее предпочтительно менее чем 15%, согласно измерениям, проведенным при помощи описанных ниже приборов.

Изображения SEM (сканирующая электронная микроскопия) до и после повышения концентрации по существу идентичны, что означает, что присутствующие агломераты/агрегаты (такие как полученный на стадии А «предшественник») заметно не изменяются во время повышения концентрации.

Стадия повышения концентрации может быть осуществлена в виде любой методики термического или механического разделения суспензий при условии, что агрегаты/агломераты, полученные на стадиях А («предшественник»), достаточно устойчивы и не подвергаются «существенному разрушению» в результате использования такой методики.

Во время процесса повышения концентрации обычный диспергатор добавляют в обычных пропорциях для повышения содержания твердых веществ в суспензии без общего повышения вязкости суспензии. Указанный диспергатор может быть катионным, анионным или их сочетанием. Количество добавляемого диспергатора регулируют таким образом, чтобы покрыть агломераты/агрегаты РСС предшественника, при этом данное количество соответствует количеству, добавленному до повышения вязкости суспензии. Например, приблизительно 5-9% мас. 40% раствора натриевой соли полиакриловой кислоты в расчете на сухой карбонат кальция добавляют к суспензии, содержащей пигмент согласно данному изобретению, что соответствует приблизительно 1,5-3,5% мас. сухой полиакриловой кислоты в расчете на сухой карбонат кальция.

Наиболее предпочтительно повышение концентрации осуществляют в центрифуге или фильтре под давлением, или путем вакуумной фильтрации или термического повышения концентрации в присутствии катионного, анионного или комбинированного диспергатора. Концентрация конечной суспензии составляет приблизительно 39-40% мас. твердых веществ.

Степень разрушения агломератов/агрегатов является ожидаемой. Такие агломераты/агрегаты пигмента часто удерживаются вместе относительно слабыми ван-дер-ваальсовыми или электростатическими силами притяжения, преодолеваемыми центробежными и/или поперечными усилиями, создаваемыми внутри оборудования, предназначенного для коммерческого повышения концентрации, а именно, внутри центрифуги, быстро вращающегося декантатора или фильтр-пресса высокого давления. Поэтому тот факт, что заметного разрушения агломератов/агрегатов при полном достижении нужной степени повышения концентрации не наблюдается, не является полностью очевидным.

Настоящее изобретение касается устойчивых, пористых агрегатов/агломератов из РСС, получаемых в конце только стадий А («предшественник»), и конечных устойчивых, пористых агрегатов/агломератов из РСС, получаемых вышеописанными способами в конце стадий А в сочетании со стадиями В, при этом указанный РСС приобретает совершенно новые свойства, которые, в свою очередь, делают его особенно ценным для краскоструйного печатания.

Устойчивые, пористые агрегаты/агломераты из РСС, получаемые в конце стадий А, а также агрегаты/агломераты, получаемые после повышения концентрации на стадиях В, могут быть охарактеризованы набором следующих свойств: удельная поверхность составляет от 30 до 100 м2/г, предпочтительно от 50 до 80 м2/г, и/или средний диаметр агрегатов составляет от 1 до 5 мкм, а усредненный диаметр - 2 мкм, и/или фракция мелкоизмельченных веществ размером менее 2 мкм составляет менее 20%, предпочтительно менее 15%, и/или первичный размер игольчатых частиц составляет от 20 до 50 нм, при этом их отношение ширины к длине составляет от 1:2 до 1:10, и/или содержание твердых веществ, в расчете на массу, составляет от 5 до 25%, предпочтительно 15-20% в конце стадий А, и содержание твердых веществ составляет 25-60%, предпочтительно 35-50% твердых веществ, в частности, 39-40% твердых веществ в конце стадий В.

Конечная концентрация суспензии может быть частично или полностью получена добавлением одного или более дополнительных пигментов или суспензий пигментов во время стадий В.

Данное изобретение касается новых пигментов, отличающихся тем, что они включают описываемые здесь устойчивые, пористые агрегаты/агломераты из РСС, а также нового пигмента или суспензий РСС, отличающихся тем, что они включают описываемые здесь устойчивые, пористые агрегаты/агломераты из РСС.

Данное изобретение также касается новых пигментов, и суспензий из РСС, отличающихся тем, что содержание твердых веществ в них, в расчете на массу, составляет от 5 до 25%, предпочтительно 15-20%, твердых веществ в конце стадий А, и от 25 до 60%, предпочтительно 35-50% твердых веществ, в частности, 39-40% твердых веществ в конце стадий В.

Согласно предпочтительному варианту осуществления, функциональный пигмент или суспензию пигмента с высокой площадью поверхности и интегрированными катионами вводят в состав покрытия способом, известным специалисту, с целью повышения, в частности, оптической плотности при печатании без повышения уровня миграции или расплывания пигмента, что является одним из основных достижений данного изобретения.

Поэтому данное изобретение также касается новых составов для покрытий, применимых в производстве бумаги, отличающихся тем, что они включают описываемые здесь новые агрегаты/агломераты из РСС, новые пигменты и/или новые суспензии.

Данное изобретение также касается описываемых здесь составов для покрытий, отличающихся тем, что содержащаяся в них суспензия РСС имеет следующие свойства: содержание твердых веществ 25-60%, предпочтительно 35-50%, в частности, приблизительно 39-40% мас., и/или высокую площадь поверхности РСС, а именно, удельную поверхность, составляющую 30-100 м2/г, предпочтительно 50-80 м2/г.

Данное изобретение также касается различных видов применения составов для покрытий по любому из пп.19 или 20, относящихся к нанесению покрытий на бумагу для краскоструйного печатания, а именно, к нанесению покрытий на «универсальную» бумагу для краскоструйного печатания или на специальную высококачественную бумагу.

Подводя итог вышесказанному, наиболее предпочтительное изобретение и его наилучший вариант на настоящее время основаны на выборе намного более низкой скорости потока карбонизационного газа во время осаждения РСС; специфического сочетания катионов, вводимых в кристаллическую решетку РСС во время синтеза РСС; использовании суспензии для покрытий с высоким содержанием твердых веществ, концентрация которой повышена после синтеза диспергатором до 25-60%, предпочтительно до 35-50%, в частности, приблизительно до 39-40% мас. твердых веществ; особенно применимой для нанесения покрытий на бумагу на таких устройствах для нанесения покрытий, как MSP или пленочный пресс; использовании РСС с высокой площадью поверхности в диапазоне 30-100 м2/г, предпочтительно 50-80 м2/г, в конце стадий А и/или в конце стадий В, наиболее предпочтительно в конце стадии В; использовании первичных кристаллов РСС малого диаметра, агломерированных/агрегированных для получения пористого агломерата РСС.

Поскольку площадь поверхности зависит от распределения по размеру частиц, такое распределение должно быть соответствующим образом отрегулировано.

Получаемые химические свойства поверхности функционального пигмента обеспечивают повышенную фиксацию содержащегося в печатной краске красителя и увеличенную площадь поверхности пигмента, что приводит к повышению оптической плотности или к снижению содержания катионной добавки в составе для покрытий, обеспечивающем равную оптическую плотность. Не наблюдается никакого повышения или даже понижения уровня миграции и/или расплывания пигмента по сравнению с коммерческими альтернативами.

Возможность получения суспензии с высоким содержанием твердых веществ из пигмента согласно данному изобретению обеспечивает улучшение эксплуатационных свойств при его введении в состав для покрытия бумаги и нанесении при помощи устройства для нанесения покрытий, такого как MSP (меньшее накопление на валках MSP). Высокое содержание твердых веществ способствует снижению потребности в энергии для сушки, а также более легкой и быстрой сушке; скорость бумагоделательной машины может быть повышена без увеличения отложений на валках в секции бумагоделательной машины, расположенной после сушки.

Данное изобретение обеспечивает возможность получения суспензии с высоким содержанием твердых веществ, позволяющей сократить количество потребляемой энергии во время стадии сушки, тем самым, снижая стоимость производства.

Кроме того, использование агрегатов/агломератов согласно данному изобретению ограничивает количество используемого связующего, тем самым, ограничивая производственную стоимость.

Поскольку данное изобретение отдает предпочтение агломератам/агрегатам, его применение ограничено матовой бумагой для краскоструйного печатания. Агломераты/агрегаты согласно данному изобретению являются слишком крупными для получения глянцевой поверхности.

Различные процессы данного изобретения станут более понятными после ознакомления со следующей частью описания и следующими неограничивающими примерами.

ПРИМЕРЫ

Примеры получения нового краскоструйного пигмента и характеристики пигмента для соответствующих продуктов:

Примеры 1, 5 и 7 осуществляют согласно стадиям А данного изобретения. Примеры 2, 3, 4, 6, 8 и 9 иллюстрируют повышение концентрации продуктов из примеров 1, 5 и 7, концентрацию которых повышают согласно данному изобретению (стадии В).

Пример 1

Способ согласно данному изобретению, стадии А с сульфатом магния и сульфатом цинка

150 кг негашеной извести добавляют к 1300 литрам водопроводной воды в реактор с мешалкой. Перед добавлением извести температуру воды доводят до 40°C.

Негашеную известь гасят в течение 25 минут при непрерывном перемешивании, а затем полученную суспензию гидроксида кальция («известковое молоко»), содержащую 13,1% мас. твердых веществ, фильтруют через 100-мкм фильтр.

Осаждение карбоната кальция осуществляют в 1000-литровом цилиндрическом реакторе из нержавеющей стали с отбойными перегородками, оборудованном газовой мешалкой и включающем устройство для диспергирования газа, трубку для карбонизации из нержавеющей стали для подачи потока газа из диоксида углерода/воздуха на импеллер, а также зонды для регулирования pH и электропроводности суспензии.

700 литров суспензии гидроксида кальция, полученной на вышеописанной стадии гашения, добавляют в реактор для карбонизации и температуру реакционной смеси доводят до желаемой исходной температуры, составляющей 20°C.

Перед карбонизацией в известковое молоко добавляют 30 кг 10% мас. водного раствора сульфата магния (MgSO4·7H2O).

Затем скорость мешалки устанавливают на уровне 1480 об./мин и суспензию карбонизируют, пропуская газовую смесь, содержащую 26% об. диоксида углерода в воздухе при 118 Nм3/час, что соответствует прохождению через суспензию 19,7 литров в минуту на килограмм гидроксида кальция при нормальных условиях. Во время карбонизации к реакционной смеси в течение всего периода карбонизации непрерывно добавляют 100 кг 10% водного раствора сульфата цинка (ZnSO4·7H2O) и 30 кг 10% мас. водного раствора серной кислоты.

Карбонизация завершается через 1 час 55 минут, при этом признаком ее завершения является падение электропроводности до минимального уровня, сопровождающееся падением pH до постоянной величины ниже 8,0.

Во время карбонизации температуре суспензии дают повышаться за счет экзотермической природы реакции до конечной температуры суспензии, составляющей 57°C.

Остаточные загрязняющие примеси и/или нереакционноспособную необожженную известь затем удаляют, пропуская водную суспензию через 45-мкм фильтр.

Продуктом вышеописанной карбонизации является водная суспензия, содержащая 15,6% мас. твердых веществ, таких как ультратонкие первичные частицы карбоната кальция, связанные вместе и образующие устойчивые пористые сферические агрегаты.

Согласно изображениям SEM, отдельные кристаллы в качестве компонентов агрегатов имеют диаметр частиц 20-50 нм и отношение ширины к длине от 1:2 до 1:10. Также согласно изображениям SEM, пористые агрегаты, сформированные из таких отдельных кристаллов, имеют диаметры от 1 до 5 мкм, при этом средний диаметр составляет 2 мкм.

Характеристики пигмента продукта, полученного в соответствии с вышеописанным способом, приведены в колонке «Пример 1» в таблице 2.

Представленные в таблице результаты по примеру 1 подтверждают высокую площадь поверхности агрегата/агломерата и соответствующие размеры агрегата/агломерата, но недостаточное содержание твердых веществ для последующего нанесения покрытий. В самом деле, испытания по нанесению покрытий с использованием состава с низким содержанием твердых веществ, проводимые согласно общим, описываемым ниже условиям нанесения покрытий, показывают, что при одинаковом содержании твердых веществ на площадь поверхности бумаги покрытие составом с более низким содержанием твердых веществ ведет к снижению оптической плотности (таблица 1).

Поэтому повышение концентрации должно быть осуществлено без заметных потерь или разрушения агрегатов.

Пример 2

Способ согласно данному изобретению, повышение концентрации (стадии В) продукта из примера 1

2210 г суспензии осажденного карбоната кальция, полученного согласно стадиям А способа, описанным в примере 1, охлаждают до 25°C и обезвоживают на стадиях В, используя фильтр под давлением.

Получают осадок на фильтре, содержащий около 43% мас. твердых веществ.

Фильтрат собирают и используют для повторного диспергирования фильтровального осадка.

50 г фильтрата, полученного на вышеописанной стадии обезвоживания, помещают в 1-л диспергирующее устройство, оборудованное импеллером, и смешивают с 16 г 40% мас. раствора натриевой соли полиакриловой кислоты в качестве диспергатора.

В полученную в диспергирующем устройстве смесь при постоянном перемешивании по частям добавляют фильтровальный осадок, остаточное содержание влаги в котором составляет 57% мас.

После каждого добавления фильтровального осадка и последующей гомогенизации определяют вязкость суспензии по Брукфилду при 100 об./мин. Добавление фильтровального осадка прекращают, когда вязкость по Брукфилду достигает определенной максимальной величины, составляющей приблизительно 1000 мПа*с.

В этот момент добавляют 680 г фильтровального осадка.

Продуктом вышеописанного процесса повышения концентрации является водная суспензия, содержащая 39,9% мас. твердых веществ, таких как ультратонкие первичные частицы карбоната кальция, связанные вместе и образующие устойчивые пористые сферические агрегаты размером от 1 до 5 мкм.

Кристаллическую структуру продукта определяют при помощи изображений SEM.

Характеристики пигмента продукта, полученного в соответствии с вышеописанным способом, приведены в колонке «Пример 2» в таблице 2.

Из приведенных данных следует, что полученный пигмент имеет высокое значение удельной поверхности БЭТ, подтверждающее получение большой поверхности, необходимой для взаимодействия и связывания печатной краски, наряду с соответствующими размерами агрегата (от 1 до 2 мкм согласно SEM) и индексом пожелтения.

Кроме того, конечный продукт дополнительно имеет достаточное содержание твердых веществ для последующего нанесения покрытий на бумагу для краскоструйного печатания.

Пример 3

Способ согласно данному изобретению, повышение концентрации (стадии В) продукта из примера 1

2210 г суспензии осажденного карбоната кальция, полученного согласно способу, описанному в примере 1, охлаждают до 25°C и обезвоживают, используя фильтр под давлением. Фильтрат собирают и используют для повторного диспергирования фильтровального осадка.

30 г фильтрата, полученного на вышеописанной стадии обезвоживания, помещают в 1-л диспергирующее устройство, оборудованное импеллером, и смешивают с 6,4 г 35% мас. раствора цитрата натрия и 100 г 6% мас. раствора натриевой соли карбоксиметилцеллюлозы (CMC) в качестве диспергатора.

В полученную в диспергирующем устройстве смесь при постоянном перемешивании по частям добавляют фильтровальный осадок, остаточное содержание влаги в котором составляет 57% мас., полученный на вышеописанной стадии обезвоживания. После каждого добавления фильтровального осадка и последующей гомогенизации определяют вязкость суспензии по Брукфилду при 100 об./мин. Добавление фильтровального осадка прекращают тогда, когда вязкость по Брукфилду достигнет определенной максимальной величины, составляющей приблизительно 1000 мПа*с.

В этот момент добавляют 590 г фильтровального осадка.

Продуктом вышеописанного процесса повышения концентрации является водная суспензия, содержащая 36,1% мас. твердых веществ, таких как ультратонкие первичные частицы карбоната кальция, связанные вместе и образующие устойчивые пористые сферические агрегаты.

Кристаллическую структуру продукта определяют при помощи изображений SEM.

Характеристики пигмента продукта, полученного в соответствии с вышеописанным способом, приведены в колонке «Пример 3» в таблице 2.

Комментарии к полученным результатам такие же, как и в примере 2.

Пример 4

Способ согласно данному изобретению, получение РСС (стадия А, вариант с сульфатом магния и сульфатом цинка) и повышение его концентрации (стадии В)

150 кг негашеной извести добавляют к 1300 литрам водопроводной воды в реактор с мешалкой. Перед добавлением извести температуру воды доводят до 40°C.

Негашеную известь гасят в течение 25 минут при непрерывном перемешивании, а затем полученную суспензию гидроксида кальция («известковое молоко»), содержащую 12,8% мас. твердых веществ, фильтруют через 100-мкм фильтр.

Осаждение карбоната кальция осуществляют в 1000-литровом цилиндрическом реакторе из нержавеющей стали с отбойными перегородками, оборудованном газовой мешалкой и включающем устройство для диспергирования газа, трубку для карбонизации из нержавеющей стали для подачи потока газа из диоксида углерода/воздуха на импеллер, а также зонды для регулирования pH и электропроводности суспензии.

700 литров суспензии гидроксида кальция, полученной на вышеописанной стадии гашения, добавляют в реактор для карбонизации и температуру реакционной смеси доводят до желаемой исходной температуры, составляющей 20°C.

Перед началом карбонизации к известковому молоку добавляют 30 кг 10% мас. водного раствора сульфата магния (MgSO4·7H2O).

Затем скорость мешалки устанавливают на уровне 1480 об./мин и суспензию карбонизируют, пропуская газовую смесь, содержащую 26% об. диоксида углерода в воздухе при 118 Nм3/час, что соответствует прохождению через суспензию 19,7 литров в минуту на килограмм гидроксида кальция при нормальных условиях.

Во время карбонизации к реакционной смеси в течение всего периода карбонизации непрерывно добавляют 100 кг 10% водного раствора сульфата цинка (ZnSO4·7H2O) и 30 кг 10% мас. водного раствора серной кислоты.

Карбонизация завершается через 1 час 50 минут, при этом признаком ее завершения является падение электропроводности до минимального уровня, сопровождаемое падением pH до постоянной величины ниже 8,0.

Во время карбонизации температуре суспензии дают повышаться, что приводит к подъему температуры конечной суспензии до 58°C за счет теплоты, выделяемой во время экзотермической реакции.

Стадия повышения концентрации:

Затем суспензию фильтруют на 45-мкм фильтре перед ее подачей в обезвоживающую центрифугу (работающую при 4440 об./мин) со скоростью 350 л/час. К фильтровальному осадку повышенной концентрации, выгруженному из обезвоживающей центрифуги, непрерывно добавляют 4,75% мас. 40% мас. раствора натриевой соли полиакриловой кислоты в качестве диспергирующей добавки. Смесь затем повторно диспергируют в устройстве для перемешивания и выделяют продукт повышенной концентрации в виде водной суспензии пигмента.

Продуктом вышеописанных стадий карбонизации и повышения концентрации является водная суспензия, содержащая 39% мас. твердых веществ в виде ультратонких первичных частиц карбоната кальция, связанных вместе и образующих устойчивые пористые сферические агрегаты. Отдельные кристаллы в качестве компонентов агрегатов имеют игольчатую форму частиц диаметром 20-50 нм и отношения ширины к длине от 1:2 до 1:10. Пористые агрегаты, сформированные из таких отдельных кристаллов, имеют диаметры, составляющие от 1 до 5 мкм, при этом средний диаметр составляет 2 мкм.

Кристаллическую структуру продукта определяют при помощи изображений SEM.

Характеристики пигмента продукта, полученного в соответствии с вышеописанным способом, приведены в колонке «Пример 4» в таблице 2.

Комментарии к полученным результатам такие же, как в примерах 2 и 3.

Пример 5

Способ согласно данному изобретению, стадии А, вариант с сульфатом магния и сульфатом алюминия

115 кг негашеной извести добавляют к 1000 литрам водопроводной воды в реактор с мешалкой. Перед добавлением извести температуру воды доводят до 40°C.

Негашеную известь гасят в течение 25 минут при непрерывном перемешивании, а затем полученную суспензию гидроксида кальция («известковое молоко»), содержащую 12,7% мас. твердых веществ, фильтруют через 100-мкм фильтр.

Осаждение карбоната кальция осуществляют в 1000-литровом цилиндрическом реакторе из нержавеющей стали с отбойными перегородками, оборудованном газовой мешалкой и включающем устройство для диспергирования газа, трубку для карбонизации из нержавеющей стали для подачи потока газа, состоящего из диоксида углерода/воздуха, на импеллер, а также зонды для регулирования pH и электропроводности суспензии.

700 литров суспензии гидроксида кальция, полученной на вышеописанной стадии гашения, добавляют в реактор для карбонизации и температуру реакционной смеси доводят до желаемой исходной температуры, составляющей 20°C.

Перед началом карбонизации к известковому молоку добавляют 30 кг 10% мас. водного раствора сульфата магния (MgSO4·7H2O).

Затем скорость мешалки устанавливают на уровне 1480 об./мин и суспензию карбонизируют, пропуская газовую смесь, содержащую 26% об. диоксида углерода в воздухе при 118 Nм3/час, что соответствует прохождению через суспензию 19,7 литров в минуту на килограмм гидроксида кальция при нормальных условиях.

Во время карбонизации к реакционной смеси в течение всего периода карбонизации непрерывно добавляют 100 кг 10% мас. водного раствора сульфата алюминия (Al2(SO4)3·18H2O) и 30 кг 10% мас. водного раствора серной кислоты.

Карбонизация завершается через 1 час 48 минут времени реакции, при этом признаком ее завершения является падение электропроводности до минимального уровня, сопровождаемое падением pH до постоянной величины ниже 8,0.

Во время карбонизации температуре суспензии дают повышаться, что приводит к подъему температуры конечной суспензии до 61°C за счет теплоты, выделяемой во время экзотермической реакции.

Затем суспензию фильтруют через 45-мкм фильтр и продукт выделяют в виде водной суспензии пигмента.

Продуктом вышеописанной стадии карбонизации является водная суспензия, содержащая 14,3% мас. твердых веществ в виде ультратонких первичных частиц карбоната кальция, связанных вместе и образующих устойчивые пористые сферические агрегаты.

Отдельные кристаллы в виде компонентов агрегатов имеют игольчатую форму частиц диаметром 20-50 нм и отношения ширины к длине от 1:2 до 1:10.

Пористые агрегаты, сформированные из таких отдельных кристаллов, имеют диаметры, составляющие от 1 до 5 мкм, при этом средний диаметр составляет 2 мкм.

Кристаллическую структуру продукта определяют при помощи изображений SEM.

Характеристики пигмента продукта, полученного в соответствии с вышеописанным способом, приведены в колонке «Пример 5» в таблице 2.

Пример 6

Способ согласно данному изобретению, повышение концентрации (стадии В) продукта примера 5

10 литров суспензии осажденного карбоната кальция, полученного согласно описанному в примере 5 способу, фильтруют через 45-мкм фильтр перед подачей на термический испаритель. Испаритель включает цилиндрическую емкость из нержавеющей стали, оборудованную мешалкой и нагревательным устройством с двойным кожухом, работающим на горячем синтетическом масле с температурой 120°C в качестве нагревательной среды.

Перед испарением 8,5% мас. 40% мас. раствора натриевой соли полиакриловой кислоты в качестве диспергирующей добавки добавляют к суспензии осажденного карбоната кальция и перемешивают.

Термического повышения концентрации достигают в результате испарения в указанном лабораторном испарителе при атмосферном давлении и температурах суспензии в интервале от 90 до 95°C.

Испарение прекращают, когда вязкость по Брукфилду достигает установленного максимального предела, составляющего приблизительно 1000 мПа*с.

Продуктом вышеописанного процесса карбонизации является водная суспензия, содержащая 35,5% мас. твердых веществ в виде ультратонких первичных частиц карбоната кальция, связанных вместе и образующих устойчивые пористые сферические агрегаты.

Кристаллическую структуру продукта определяют при помощи изображений SEM.

Характеристики пигмента продукта, полученного в соответствии с вышеописанным способом, приведены в колонке «Пример 6» в таблице 2.

Пример 7

Способ согласно данному изобретению, стадии А (вариант с сульфатом магния и сульфатом цинка)

115 кг негашеной извести добавляют к 1000 литрам водопроводной воды в реактор с мешалкой. Перед добавлением извести температуру воды доводят до 40°C.

Негашеную известь гасят в течение 25 минут при непрерывном перемешивании, а затем полученную суспензию гидроксида кальция («известковое молоко»), содержащую 12,5% мас. твердых веществ, фильтруют через 100-мкм фильтр.

Осаждение карбоната кальция осуществляют в 1000-литровом цилиндрическом реакторе из нержавеющей стали с отбойными перегородками, оборудованном газовой мешалкой и включающем устройство для диспергирования газа, трубку для карбонизации из нержавеющей стали для подачи потока газа, состоящего из диоксида углерода/воздуха, на импеллер, а также зонды для регулирования pH и электропроводности суспензии.

700 литров суспензии гидроксида кальция, полученной на вышеописанной стадии гашения, добавляют в реактор для карбонизации и температуру реакционной смеси доводят до желаемой исходной температуры, составляющей 20°C.

Перед началом карбонизации к известковому молоку добавляют 30 кг 10% мас. водного раствора сульфата магния (MgSO4·7H2O).

Затем скорость мешалки устанавливают на уровне 1480 об./мин и суспензию карбонизируют, пропуская газовую смесь, содержащую 26% об. диоксида углерода в воздухе при 118 Nм3/час, что соответствует прохождению через суспензию 19,7 литров в минуту на килограмм гидроксида кальция при нормальных условиях.

Во время карбонизации к реакционной смеси в течение всего периода карбонизации непрерывно добавляют 100 кг 10% мас. водного раствора сульфата цинка (ZnSO4·7H2O) и 30 кг 10% мас. водного раствора серной кислоты.

Карбонизация завершается через 1 час 43 минуты времени реакции, при этом признаком ее завершения является падение электропроводности до минимального уровня, сопровождаемое падением pH до постоянной величины ниже 8,0.

Во время карбонизации температуре суспензии дают повышаться, что приводит к подъему температуры конечной суспензии до 62°C за счет теплоты, выделяемой во время экзотермической реакции.

Затем суспензию фильтруют через 45-мкм фильтр и продукт выделяют в виде водной суспензии пигмента.

Продуктом вышеописанной стадии карбонизации является водная суспензия, содержащая 13,7% мас. твердых веществ в виде ультратонких первичных частиц карбоната кальция, связанных вместе и образующих устойчивые пористые сферические агрегаты.

Отдельные кристаллы в виде компонентов агрегатов имеют игольчатую форму частиц диаметром 20-50 нм и отношения ширины к длине от 1:2 до 1:10.

Пористые агрегаты, сформированные из таких отдельных кристаллов, имеют диаметры, составляющие от 1 до 5 мкм, при этом средний диаметр составляет 2 мкм.

Кристаллическую структуру продукта определяют при помощи изображений SEM.

Характеристики пигмента продукта, полученного в соответствии с вышеописанным способом, приведены в колонке «Пример 7» в таблице 2.

Комментарии к полученным результатам такие же, как в примере 1.

Пример 8

Способ согласно данному изобретению, повышение концентрации (стадии В) продукта примера 7

10 литров суспензии осажденного карбоната кальция, полученного согласно описанному в примере 7 способу, фильтруют через 45-мкм фильтр перед его подачей в термический испаритель. Испаритель включает цилиндрическую емкость из нержавеющей стали, оборудованную мешалкой и нагревательным устройством с двойным кожухом, работающим на горячем синтетическом масле с температурой 120°C в качестве нагревательной среды.

Перед испарением 8,5% мас. 40% мас. раствора натриевой соли полиакриловой кислоты в качестве диспергирующей добавки добавляют к суспензии осажденного карбоната кальция и перемешивают.

Термического повышения концентрации достигают в результате испарения в указанном лабораторном испарителе при атмосферном давлении и температурах суспензии в интервале от 90 до 95°C.

Испарение прекращают, когда вязкость по Брукфилду достигает установленного максимального предела, составляющего приблизительно 1000 мПа*с.

Продуктом вышеописанного процесса карбонизации является водная суспензия, содержащая 36,7% мас. твердых веществ в виде ультратонких первичных частицы карбоната кальция, связанных вместе и образующих устойчивые пористые сферические агрегаты.

Кристаллическую структуру продукта определяют при помощи изображений SEM.

Характеристики пигмента продукта, полученного в соответствии с вышеописанным способом, приведены в колонке «Пример 8» в таблице 2.

Пример 9

Способ согласно данному изобретению, получение РСС (стадии А, вариант с сульфатом магния и сульфатом цинка) и повышение его концентрации (стадии В)

115 кг негашеной извести добавляют к 1000 литрам водопроводной воды в реактор с мешалкой. Перед добавлением извести температуру воды доводят до 40°C.

Негашеную известь гасят в течение 25 минут при непрерывном перемешивании, а затем полученную суспензию гидроксида кальция («известковое молоко»), содержащую 13,5% мас. твердых веществ, фильтруют через 100-мкм фильтр.

Осаждение карбоната кальция осуществляют в 1000-литровом цилиндрическом реакторе из нержавеющей стали с отбойными перегородками, оборудованном газовой мешалкой и включающем устройство для диспергирования газа, трубку для карбонизации из нержавеющей стали для подачи потока газа, состоящего из диоксида углерода/воздуха, на импеллер, а также зонды для регулирования pH и электропроводности суспензии.

700 литров суспензии гидроксида кальция, полученной на вышеописанной стадии гашения, добавляют в реактор для карбонизации и температуру реакционной смеси доводят до желаемой исходной температуры, составляющей 20°C.

Перед началом карбонизации к известковому молоку добавляют 30 кг 10% мас. водного раствора сульфата магния (MgSO4·7H2O).

Затем скорость мешалки устанавливают на уровне 1480 об./мин и суспензию карбонизируют, пропуская газовую смесь, содержащую 26% об. диоксида углерода в воздухе при 118 Nм3/час, что соответствует прохождению через суспензию 19,7 литров в минуту на килограмм гидроксида кальция при нормальных условиях. Во время карбонизации к реакционной смеси в течение всего периода карбонизации непрерывно добавляют 100 кг 10% мас. водного раствора сульфата цинка (ZnSO4·7H2O) и 30 кг 10% мас. водного раствора серной кислоты.

Карбонизация завершается через 1 час 44 минуты времени реакции, при этом признаком ее завершения является падение электропроводности до минимального уровня, сопровождаемое падением pH до постоянной величины ниже 8,0.

Во время карбонизации температуре суспензии дают повышаться, что приводит к подъему температуры конечной суспензии до 56°C за счет теплоты, выделяемой во время экзотермической реакции.

Затем суспензию фильтруют через 45-мкм фильтр.

Стадия повышения концентрации:

Отфильтрованную суспензию затем подают со скоростью 400 л/час в обезвоживающую центрифугу, работающую при 4440 об./мин. К фильтровальному осадку, выгруженному из обезвоживающей центрифуги, непрерывно добавляют 6% мас. 40% мас./мас. раствора натриевой соли полиакриловой кислоты в качестве диспергирующей добавки.

Затем смесь повторно диспергируют в устройстве для перемешивания и выделяют продукт повышенной концентрации в виде водной суспензии пигмента.

Продуктом вышеописанных стадий карбонизации и повышения концентрации является водная суспензия, содержащая 39,9% мас. твердых веществ в виде ультратонких первичных частиц карбоната кальция, связанных вместе и образующих устойчивые пористые сферические агрегаты. Отдельные кристаллы в виде компонентов агрегатов имеют игольчатую форму частиц диаметром 20-50 нм и отношения ширины к длине от 1:2 до 1:10. Пористые агрегаты, сформированные из таких отдельных кристаллов, имеют диаметры, составляющие от 1 до 5 мкм, при этом средний диаметр составляет 2 мкм.

Кристаллическую структуру продукта определяют при помощи изображений SEM.

Характеристики пигмента продукта, полученного в соответствии с вышеописанным способом, приведены в колонке «Пример 9» в таблице 2.

Указанную в таблице 2 удельную поверхность (SSA) измеряют при помощи анализатора Tristar 3000, распределение по размеру частиц (PSD) при помощи Helos Sympatec, яркость при помощи Datacolor Elrepho 3000 Jerics, содержание твердых веществ при помощи галогеновых весов Mettler Toledo HB43 и вязкость при помощи вискозиметра Брукфилда DVII в соответствии с рекомендациями производителя.

Испытание покрытий

Выбранные вышеуказанные продукты согласно данному изобретению вводят в суспензии для покрытия бумаги и наносят на бумагу.

Испытание покрытий на основе суспензий из примеров 4, 6 и 8

Получают три суспензии для нанесения покрытий на бумагу, каждая из которых представляет собой одну из трех суспензий РСС, полученных согласно данному изобретению, вместе со стандартными добавками. Emox TSC представляет собой окисленный картофельный крахмал от Emsland-Staerke GmbH, Basoplast PR8172 представляет собой связующее от BASF, Catiofast CS представляет собой катионную добавку Poly-Dadmac от BASF, и Lupamin 6005 представляет собой поливинилформамид от BASF.

Были получены две дополнительные суспензии покрытий для бумаги, каждая из которых представляет собой одну из двух суспензий РСС, полученных согласно данному изобретению, наряду с другим набором стандартных добавок (Mowiol 26-88, Printofix Cartafix VXT01 и Cartabond TS1 от Clariant).

Затем суспензию для покрытий 1 наносят одновременно на обе стороны основной бумаги, описанной в таблице 5, с использованием Jagenberg MSP в условиях, указанных в таблице 6.

Суспензии для покрытий 2, 3, 4 и 5 были нанесены на одну сторону основной бумаги, описанной в таблице 7, с использованием K-образного устройства для нанесения покрытий в условиях, указанных в таблице 8.

Испытания краскоструйного печатания

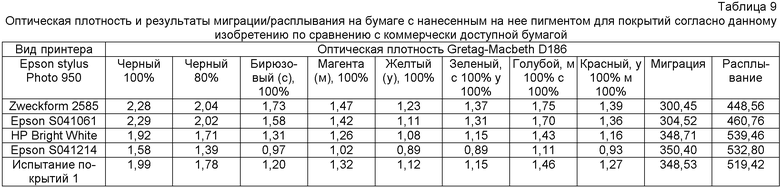

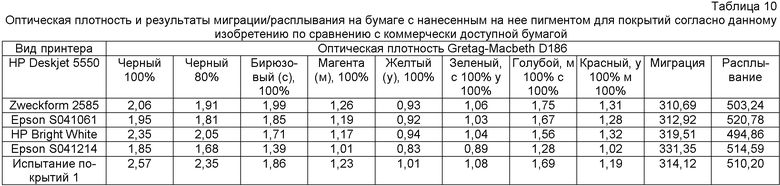

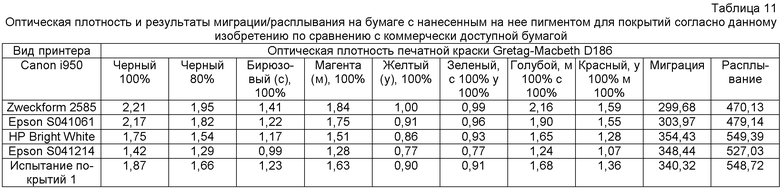

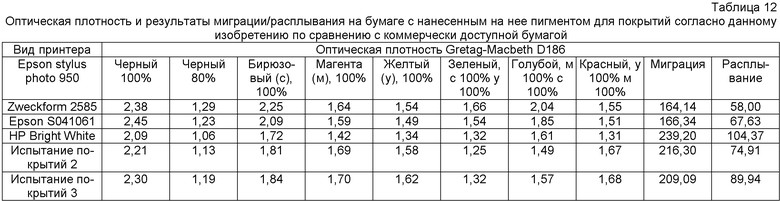

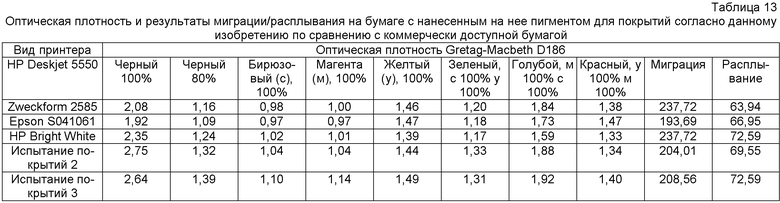

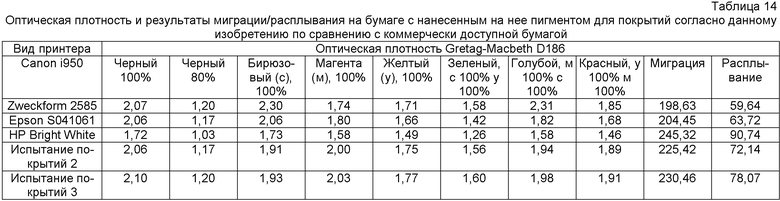

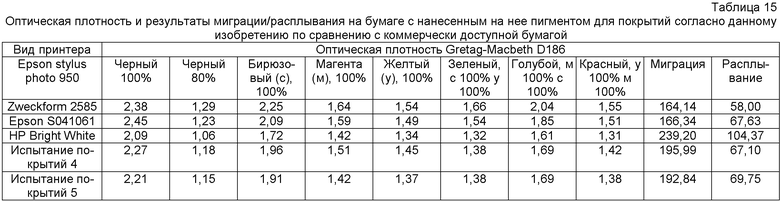

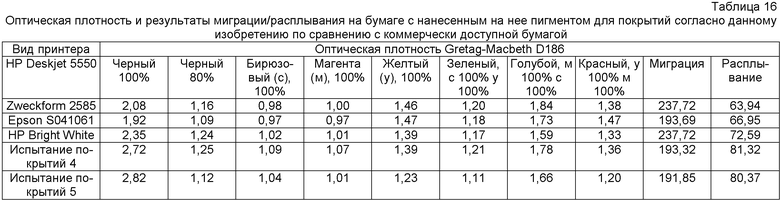

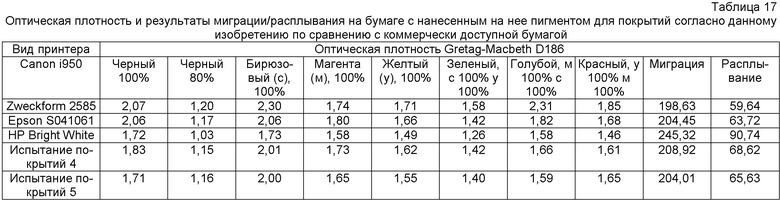

Были проведены печатные испытания на трех различных устройствах для краскоструйного печатания, а именно, Epson Stylus Photo 950, HP Deskjet 5550 и Canon i950, для сравнения пригодности для краскоструйного печатания бумаги, покрытой пигментами согласно данному изобретению, с коммерчески доступной бумагой для краскоструйного печатания. Для оценки оптической плотности, а также степени расплывания и миграции были использованы печатные карточки для испытаний.

Бумага сортов HP Bright White и Epson S041214 коммерчески доступна в качестве универсальной бумаги для краскоструйного печатания. Считается, что бумага сортов Zweckform 2585 и Epson S041061 является высококачественной матовой бумагой, обеспечивающей более высокое качество печати, чем стандартная универсальная бумага для краскоструйного печатания.

Оптическую плотность измеряют с использованием денситометра Gretag D 186 согласно стандартной методике, описанной производителем. При одинаковом количестве наносимой печатной краски, чем выше оптическая плотность, тем лучше покрытие удерживает красители на поверхности бумаги.

Бумага, покрытая суспензией для покрытий 1

Следующее испытание для покрытий (испытание для покрытий 1) осуществляют, нанося суспензию для покрытий 1, которая основана на суспензии РСС примера 4, на описанную выше основную бумагу.

Миграцию и расплывание на печатной карточке для испытаний первого типа измеряют с использованием измерительной аппаратуры PapEye от ONLY Solution GmbH согласно стандартной методике, описанной производителем. Чем ниже получаемая в результате измерения величина, тем лучше миграция и расплывание.

Из вышеприведенной таблицы следует, что оптическая плотность, полученная в результате испытания продукта согласно данному изобретению, выше оптической плотности сравнимых сортов универсальной коммерчески доступной бумаги и приближается к качеству высокосортной бумаги для краскоструйного печатания. Миграция пигмента, полученная в результате испытания продукта согласно данному изобретению, такая же или ниже миграции других, равноценных сортов коммерчески доступной бумаги. Уровень расплывания, полученного в результате испытания продукта согласно данному изобретению, ниже уровня расплывания других видов коммерчески доступной бумаги.

Улучшенная оптическая плотность, миграция и расплывание пигмента свидетельствуют об улучшенном балансе абсорбционных/адсорбционных свойств по сравнению с конкурирующими коммерчески доступными продуктами.

Кроме того, структура пигмента не оказала отрицательного влияния на его эксплуатационные свойства; эксплуатационные свойства на самом деле улучшились, поскольку наблюдается меньше отложений на MSP.

Данные по оптической плотности покрытия согласно данному изобретению превосходят аналогичные данные сравнимых коммерчески доступных сортов бумаги, а, в некоторых случаях, и бумаги для краскоструйного печатания более высокого качества. Отмечается также снижение уровня миграции пигмента и такой же уровень расплывания относительно сравнимого и одного из сортов бумаги более высокого качества.

И вновь, структура пигмента не оказала отрицательного влияния на его эксплуатационные свойства; эксплуатационные свойства улучшились, поскольку наблюдается меньше сухих отложений на пленочном прессе.

Данные по оптической плотности покрытия согласно данному изобретению в основном превосходят такие же данные других сравнимых сортов коммерчески доступной бумаги и приближаются к данным, полученным в результате испытания сортов бумаги высшего качества. Отмечается снижение уровня миграции и такой же уровень расплывания пигмента относительно сравнимых сортов коммерчески доступной бумаги.

Бумага, покрытая суспензиями для покрытий 2 и 3

Были проведены следующие испытания покрытий с использованием суспензий РСС на основе алюминия и цинка, концентрация которых была повышена термическим способом. Покрытие основной бумаги суспензиями для покрытий 2 и 3 привело, соответственно, к представленным ниже результатам испытаний покрытий 2 и 3. Для оценки оптической плотности, уровня расплывания и миграции был использован второй вид карточек для испытаний.

Уровень расплывания и миграции измеряют с использованием прибора Personal IAS® (система для анализа изображений) от Quality Engineering Association, Inc., согласно стандартной методике, описанной производителем. Чем ниже полученная в результате измерений величина, тем лучше расплывание и миграция.