Настоящее изобретение относится к использованию обработанного цинком осажденного карбоната кальция (PCC) в гигиенических продуктах, а также к гигиеническим продуктам, содержащим этот обработанный цинком осажденный карбонат кальция.

Гигиенические продукты, такие как подгузники, продукты для женской гигиены, впитывающие продукты и т.д. являются важным средством защиты нуждающихся в таких продуктах людей от телесных жидкостей, выделение которых по разным причинам невозможно контролировать.

Современные одноразовые детские подгузники и средства от недержания имеют слоистую конструкцию, которая позволяет переносить и распределять мочу в структуре впитывающего ядра, где она фиксируется. Основными слоями могут быть внешняя оболочка из дышащей пленки или нетканой ткани и пленочный композит, который предотвращает перенос влаги и экскрементов, внутренний абсорбирующий слой из смеси пневмоуложенной бумаги и суперабсорбирующих полимеров для влаги, а также ближайший к коже слой из нетканого материала с распределительным слоем непосредственно под ним, который переносит влагу к поглощающему слою.

Таким образом, использование таких гигиенических средств значительно облегчает жизнь любому, кто в этом нуждается. Однако имеются и недостатки, такие как раздражение кожи, обычно называемое пеленочным дерматитом, и т.п.

Раздражающий пеленочный дерматит развивается, когда кожа подвергается длительному увлажнению, повышенному pH кожи, вызванному мочой и фекалиями, и, как следствие, разрушением рогового слоя или наружного слоя кожи. Это может произойти из–за диареи, частого стула, тесных подгузников, чрезмерного воздействия аммиака или аллергических реакций. Таким образом, раздражение кожи может возникать при использовании не только подгузников, но и вообще любого гигиенического продукта.

Наиболее эффективным средством лечения является прекращение использования гигиенического продукта, позволяя пораженной коже проветриваться. Хорошей профилактической мерой является тщательное просушивание кожи перед ее контактом с гигиеническим продуктом, поскольку именно избыток влаги, как из мочи и фекалий, так и из пота или других жидкостей организма, создает условия для возникновения дерматита. Различные абсорбирующие влагу порошки, такие как тальк или крахмал, уменьшают влажность, но могут приводить к другим осложнениям. Находящиеся в воздухе порошки любого рода могут раздражать легочную ткань, а порошки из крахмалистых растений (кукуруза, аррорут) обеспечивают пищу для грибов, и поэтому не рекомендуются.

Другой подход заключается в том, чтобы предотвратить попадание влаги на кожу, и обычно рекомендуемые средства с использованием этого подхода включают защитные средства на масляной основе или защитный крем, различные продаваемые без рецепта «кремы для подгузников», вазелин, диметикон и другие масла. Такие герметики иногда достигают обратного, если кожа не является полностью сухой, и в этом случае они служат для герметизации влаги внутри кожи, а не снаружи.

Кроме того, мази на основе оксида цинка являются весьма эффективными, особенно для профилактики, поскольку они оказывают как подсушивающее, так и вяжущее действие на кожу, являются слегка антисептическими и не вызывают раздражения.

Таким образом, существует ряд фармацевтических цинксодержащих составов для обработки кожи перед применением гигиенического продукта.

Это, однако, имеет несколько недостатков. Например, цинковые мази необходимо повторно наносить каждый раз при замене гигиенического средства и очистке кожи, избыток мази может загрязнять одежду, такую как нижнее белье, дополнительные ингредиенты в мазях могут вызывать раздражения, такие как аллергические реакции, и т.д.

Таким образом, существует постоянная необходимость снижать риск раздражения кожи, вызванного использованием гигиенических продуктов, при минимальных усилиях для пользователя и максимальной эффективности в отношении защиты кожи, в идеале в сочетании с другими свойствами, такими как контроль запаха.

В поисках решения этих проблем было найдено, что определенный обработанный цинком минеральный материал, особенно обработанный цинком осажденный карбонат кальция, может преимущественно использоваться в гигиенических продуктах, и таким образом можно обеспечить эффективное средство предотвращения раздражения кожи непосредственно путем его включения в гигиенический продукт и избежать любого из описанных выше недостатков предшествующего уровня техники.

Соответственно, настоящее изобретение относится к использованию обработанного цинком осажденного карбоната кальция (PCC) в гигиенических продуктах, причем обработанный цинком осажденный карбонат кальция получается путем

– гашения оксида кальция водой для того, чтобы получить густую суспензию гидроксида кальция,

– насыщения густой суспензии гидроксида кальция углекислым газом,

– добавления источника ионов Zn2+ до и/или во время насыщения углекислым газом.

«Осажденный карбонат кальция» (PCC) в большинстве случаев является синтезируемым материалом, получаемым путем осаждения после реакции диоксида углерода и гидроксида кальция (гашеная известь) в водной среде или путем осаждения источника кальция и карбоната в воде. Дополнительно к этому, осажденный карбонат кальция может быть также продуктом введения солей кальция и углекислых солей, например хлористого кальция и карбоната натрия, в водную среду. PCC может иметь фатеритную, кальцитную или арагонитную кристаллическую форму. Различные PCC описаны, например, в патентных документах EP 2447213 A1, EP 2524898 A1, EP 2371766 A1, EP 2840065 A1 или WO 2013/142473 A1.

Впоследствии густая суспензия гидроксида кальция может быть просеяна для удаления любых остаточных примесей и/или нереакционноспособной необожженной извести, а затем карбонизирована путем взаимодействия гидроксида кальция с диоксидом углерода или растворимыми карбонатами.

В соответствии с настоящим изобретением на первой стадии оксид кальция может гаситься водой как обычно, в соответствии со способами, известными в данной области техники.

Оксид кальция, используемый в соответствии с настоящим изобретением, может быть любым коммерчески доступным продуктом, или может быть получен путем кальцинирования соединений кальция, в частности карбоната кальция. Кальцинирование представляет собой процесс термообработки, в частности применяемый к содержащим карбонат кальция материалам для того, чтобы вызвать термическое разложение, приводящее к формированию оксида кальция и газообразного диоксида углерода.

Содержащий карбонат кальция материал, который может использоваться для кальцинирования, может быть любым содержащим карбонат кальция материалом, таким как выбираемый из группы, содержащей осажденные карбонаты кальция или содержащие естественный карбонат кальция минералы, такие как мрамор, известняк и мел.

Карбонат кальция разлагается при приблизительно 1000°C до оксида кальция. Стадия кальцинирования может быть выполнена при условиях и с использованием оборудования, известных специалисту в данной области техники. Обычно кальцинирование может проводиться в печах или реакторах (иногда называемых печами) различных конструкций, включая шахтные печи, вращающиеся печи, многоподовые печи и реакторы псевдоожиженного слоя.

Конец реакции кальцинирования может быть определен, например, путем отслеживания изменения плотности, содержания остаточного карбоната, например с помощью рентгеновской дифракции, или реакционной способности к гашению с помощью общепринятых методик.

Стадия гашения, то есть объединения оксида кальция с водой для того, чтобы получить гидроксид кальция, в принципе также может быть выполнена в соответствии с известными способами.

Оксид кальция может быть добавлен к воде в массовом соотношении CaO:вода от 1:3 до 1:20, предпочтительно от 1:5 до 1:12, и наиболее предпочтительно от 1:7 до 1:10.

Прогресс реакции может наблюдаться путем измерения удельной электропроводности реакционной смеси, которая первоначально быстро уменьшается и достигает по существу постоянного уровня, когда реакция закончена. Также прогресс реакции может отслеживаться по мутности и температуре.

Полученная густая суспензия гидроксида кальция может быть просеяна, например на сите с размером ячейки 100 мкм, чтобы удалить любые остаточные примеси и/или нереакционноспособную необожженную известь.

Для того, чтобы получить обработанный цинком осажденный карбонат кальция, используемый в соответствии с настоящим изобретением, стадия насыщения углекислым газом выполняется в присутствии по меньшей мере одного источника ионов Zn2+.

Источник ионов Zn2+ предпочтительно представляет собой растворимое в воде соединение, причем в настоящей патентной заявке «водорастворимые» соединения определяются как материалы, которые, когда 100 г упомянутого материала смешиваются со 100 г деминерализованной воды и фильтруются на фильтре, имеющем размер пор 0,2 мкм, при 20°C для извлечения жидкого фильтрата, обеспечивают более 0,1 г извлеченного твердого материала после выпаривания при 95–100°C 100 г упомянутого жидкого фильтрата при давлении окружающей среды.

Источник ионов Zn2+ может быть выбран из группы, содержащей сульфат цинка; галоидные соединения цинка, такие как хлорид цинка, бромид цинка, йодид цинка; нитрат цинка; фосфаты цинка, например Zn3(PO4)2, ZnHPO4; карбонаты цинка, например ZnCO3, Zn(HCO3)2; оксид цинка; гидроксид цинка; а также их гидраты и смеси. Особенно предпочтительным является использование гептагидрата сульфата цинка (ZnSO4⋅7H2O).

Предпочтительно, чтобы источник ионов Zn2+ добавлялся в количестве от 0,1 до 30 мас.%, предпочтительно от 2 до 25 мас.%, более предпочтительно от 5 до 20 мас.%, и наиболее предпочтительно от 10 до 15 мас.%, например 11,5 мас.% по сухой массе оксида кальция.

В еще одном предпочтительном варианте осуществления источник ионов Zn2+ добавляется в комбинации с одним или более сульфатов металлов Группы I и/или Группы II и/или Группы III, которые предпочтительно выбираются из группы, содержащей сульфат натрия, сульфат кальция, сульфат магния, сульфат алюминия; а также их гидраты и смеси. Особенно предпочтительной является комбинация с гептагидратом сульфата магния (MgSO4⋅7H2O).

Один или более сульфатов металлов Группы I и/или Группы II и/или Группы III предпочтительно добавляются в количестве от 0,1 до 30 мас.%, предпочтительно от 1 до 25 мас.%, более предпочтительно от 2 до 15 мас.%, и наиболее предпочтительно от 4 до 8 мас.%, например 6 мас.% по сухой массе оксида кальция.

Источник ионов Zn2+ и/или сульфаты металлов Группы I и/или Группы II и/или Группы III могут быть добавлены независимо друг от друга до и/или во время насыщения углекислым газом.

Однако предпочтительно, чтобы источник ионов Zn2+ и/или сульфаты металлов Группы I и/или Группы II и/или Группы III добавлялись после стадии гашения.

Может быть особенно выгодным добавлять источник ионов Zn2+, в частности сульфат цинка, во время стадии насыщения углекислым газом, а сульфаты металлов Группы I и/или Группы II и/или Группы III, в частности сульфат магния, перед стадией насыщения углекислым газом.

Кроме того, в некоторых вариантах осуществления одна или более кислот могут быть добавлены до и/или во время стадии насыщения углекислым газом, например серная кислота.

Насыщение углекислым газом суспензии гидроксида кальция может быть выполнено путем подачи чистого газообразного диоксида углерода или технических газов, содержащих по меньшей мере 10 об.% диоксида углерода, в щелочной раствор хлористого кальция. В этом отношении можно использовать любые технические дымовые газы при условии, что они не содержат компонентов, вызывающих нежелательную побочную реакцию, или вводящих примеси в процесс по настоящему изобретению.

Насыщение углекислым газом выполняется при условиях и с помощью оборудования, известных специалисту в данной области техники.

В одном особенно предпочтительном варианте осуществления, однако, насыщение углекислым газом во время осаждения проводится при скорости потока газа менее 30 л/мин, предпочтительно от 1 до 30, более предпочтительно от 10 до 20, и наиболее предпочтительно приблизительно 20 л/мин, и/или предпочтительно при температуре 10–70°C, более предпочтительно 15–50°C, и наиболее предпочтительно 20–30°C.

Прогресс реакции насыщения углекислым газом может легко наблюдаться путем измерения плотности, удельной электропроводности, мутности и/или значения pH.

В этой связи значение pH суспензии гидроксида кальция перед добавлением диоксида углерода будет больше 10, и будет постоянно уменьшаться до тех пор, пока значение pH не станет ниже 8. В этой точке реакция может быть остановлена.

Удельная электропроводность медленно уменьшается во время реакции насыщения углекислым газом и быстро уменьшается до низких уровней, когда осаждение закончено.

Наблюдаемая температура в резервуаре насыщения углекислым газом повышается до 40–80°C, предпочтительно до 50–60°C, и наиболее предпочтительно до 56–57°C.

Окончательный продукт густой суспензии состоит из густой суспензии обработанного цинком осажденного карбоната кальция и может иметь содержание твердых веществ 1–30 мас.%, предпочтительно 5–25 мас.%, более предпочтительно 10–20 мас.%, и наиболее предпочтительно 15–18 мас.%.

В одном предпочтительном варианте осуществления обработанный цинком осажденный карбонат кальция имеет форму агломератов и/или агрегатов.

Агломераты в значении настоящего изобретения представляют собой скопления слабо связанных частиц, или агрегатов, или их смесей, получаемая поверхность которых сопоставима с суммой поверхностей соответствующих компонентов. Агломераты удерживаются слабыми силами, например вандерваальсовскими силами или обычным физическим захватом. Агломераты также обозначаются как вторичные частицы, а исходные частицы – как первичные частицы (см., например, DIN SPEC 1121 (DIN ISO/TS 27687), Deutsches Institut für Normung e. V.).

Агрегаты в значении настоящего изобретения являются сильно связанными или сплавленными частицами, получаемая поверхность которых может быть значительно меньше, чем сумма расчетных поверхностей соответствующих компонентов. Агрегаты удерживаются сильными взаимодействиями, такими как ковалентные силы или силы, основанные на спекании или комплексном физическом захвате. Агрегаты также обозначаются как вторичные частицы. (см., например, DIN SPEC 1121 (DIN ISO/TS 27687), Deutsches Institut für Normung e. V.).

Густая суспензия обработанного цинком осажденного карбоната кальция может быть сконцентрирована посредством напорных фильтров, центрифуг, вакуумной фильтрации, термического испарения, опционально в присутствии катионных и/или анионных диспергирующих агентов, предпочтительно до получения содержания твердых веществ от 15 до 60 мас.%, более предпочтительно от 20 до 55 мас.%, особенно предпочтительно от 25 до 50 мас.%, и наиболее предпочтительно от 30 до 45 мас.%, например 35–40 мас.%, или до полной сухости.

Количеством добавляемого необязательного диспергирующего агента управляют так, чтобы PCC был только покрыт, это количество соответствует количеству, добавленному до увеличения вязкости суспензии.

Диспергирующие агенты, которые могут предпочтительно использоваться, являются известными в данной области техники, и предпочтительно выбираются из группы, содержащей соли натрия, калия, кальция, магния, лития, стронция, первичного амина, вторичного амина, третичного амина и/или аммония, причем соли амина могут быть линейными или циклическими, и по меньшей мере частично нейтрализованных гомополимеров или сополимеров (мет)акриловой кислоты, малеиновой кислоты, фумаровой кислоты, итаконовой кислоты и производных этих кислот, предпочтительно сложных эфиров или амидов, таких как метилметакрилат, метилакрилат, акриламид, гидрофосфат натрия или полифосфаты, такие как щелочные полифосфаты, карбоксиметилцеллюлозы, пространственных диспергирующих агентов, гребенчатых полимеров и/или их смесей, предпочтительно полиакрилата натрия, имеющего молекулярную массу Mw от 4000 до 10000 г/моль, предпочтительно от 4000 до 8000 г/моль и наиболее предпочтительно приблизительно 6000 г/моль.

Обычно диспергирующие агенты могут быть добавлены в количестве от 0,001 до 10 мас.%, предпочтительно от 0,1 до 7 мас.%, более предпочтительно от 0,5 до 6 мас.%, в частности от 1 до 5 мас.%, например от 3 до 4 мас.% по сухой массе карбоната кальция.

Например, приблизительно 5–10 мас.% раствора натриевой соли полиакриловой кислоты с концентрацией 40 мас.% по сухому карбонату кальция может быть добавлено к густой суспензии или отфильтрованному осадку, содержащему обработанный цинком осажденный карбонат кальция по настоящему изобретению, что соответствует приблизительно 2–4 мас.% сухой соли полиакриловой кислоты относительно сухого карбоната кальция.

Перед концентрированием густой суспензии она может быть просеяна на сите, например с размером ячейки 45 мкм, чтобы удалить грубые остаточные примеси и/или нереакционноспособную необожженную известь, когда вязкость по Брукфилду материала, выходящего из резервуара насыщения углекислым газом, является в достаточной степени низкой, а именно меньше чем 100 мПа⋅с при 100 об/мин.

Концентрированная густая суспензия может быть промыта, а затем повторно диспергирована, опционально в присутствии одного или более упомянутых выше диспергирующих агентов, таких как соли щелочного металла и полиакриловой кислоты, карбоксиметилцеллюлоза, смеси карбоксиметилцеллюлозы с цитратом натрия и т.д.

Осажденный карбонат кальция может иметь арагонитную, кальцитную или фатеритную кристаллическую структуру или их смеси, причем кристаллической структурой и морфологией осажденного карбоната кальция можно опционально управлять, например путем добавления затравочных кристаллов или других модифицирующих структуру химикатов.

Агрегаты/агломераты обработанного цинком осажденного карбоната кальция, используемые в соответствии с настоящим изобретением, могут иметь медианный по объему диаметр агрегата/агломерата d50(об) 0,1–10 мкм, более предпочтительно 0,25–8 мкм, наиболее предпочтительно 0,5–7 мкм, в частности 1–6 мкм, например 4–5,5 мкм.

Размер первичных иглообразных частиц предпочтительно находится в нанометровом диапазоне, и может составлять от 1 до 100 нм, предпочтительно от 10 до 80 нм, и более предпочтительно от 20 до 50 нм.

Удельная площадь поверхности по BET агрегатов/агломератов обработанного цинком осажденного карбоната кальция в соответствии с настоящим изобретением, измеряемая с использованием азота и способа BET в соответствии со стандартом ISO 9277, может составлять от 1 до 100 м2/г, предпочтительно от 20 до 85 м2/г, более предпочтительно от 40 до 80 м2/г, в частности от 60 до 75 м2/г, например 70 м2/г.

Способы для приготовления обработанного цинком осажденного карбоната кальция, особо полезные для использования в соответствии с настоящим изобретением, описаны, например, в европейских патентных заявках EP 1712523 A1 и EP 1712597 A1, где они используются в качестве пигментов в составах покрытия для бумаги для изготовления высококачественных матовых или универсальных бумаг, в частности для струйных приложений, обеспечивая качество печати, практически идентичное или близкое к коммерческим бумагам высокого разрешения. Использование таких пигментов в гигиенических продуктах, однако, не упоминается.

Для использования в гигиенических продуктах в соответствии с настоящим изобретением обработанный цинком осажденный карбонат кальция может использоваться в форме густой суспензии, отфильтрованного осадка или в сухом виде, как было описано выше, или в форме состава, подходящего для таких приложений, в частности водного состава, предпочтительно выбираемого из группы, содержащей составы для покрытия, составы для нанесения покрытия распылением, лосьоны и составы чернил для печати.

Для приготовления соответствующего состава обработанный цинком осажденный карбонат кальция предпочтительно обеспечивается в сухом виде, в форме отфильтрованного осадка или в форме водной суспензии.

Окончательный состав может иметь содержание твердых веществ от 15 до 70 мас.%, предпочтительно от 20 до 60 мас.%, более предпочтительно от 30 до 40 мас.%, например 32 мас.%, и/или вязкость от 50 до 3000 мПа⋅с, предпочтительно от 100 до 2000 мПа⋅с, более предпочтительно от 200 до 1000 мПа⋅с, особенно предпочтительно от 300 до 700 мПа⋅с, и наиболее предпочтительно от 400 до 600 мПа⋅с, например 460 мПа⋅с.

Соответствующий состав может содержать дополнительные компоненты, предпочтительно выбираемые из группы, содержащей диспергирующие агенты, связующие вещества, пестициды, пеногасители, масла, пигменты, коалесцирующие агенты, смачивающие вещества, нейтрализующие агенты, эмульгаторы, растворители, красители, а также их смеси.

Соответственно, обработанный цинком осажденный карбонат кальция может быть нанесен на гигиенические продукты в форме густой суспензии, в сухом виде или в форме состава.

Такие продукты могут быть выбраны из абсорбирующих/адсорбирующих продуктов, таких как подгузники, тренировочные трусы, плавки, женские гигиенические средства, такие как прокладки, прокладки для трусов, гигиенические прокладки, средства от недержания; составов дезодорантов; нетканых изделий, таких как салфетки.

В одном особенно предпочтительном варианте осуществления обработанный цинком осажденный карбонат кальция в форме густой суспензии, в сухом виде или в форме состава наносится на абсорбирующий/адсорбирующий продукт, содержащий один или несколько слоев, выбираемых из группы, содержащей слой верхнего листа, один или более впитывающих/распределяющих слоев (ADL), тканевого оберточного слоя, ядра из абсорбента/адсорбента и слоя заднего листа.

Предпочтительно обработанный цинком осажденный карбонат кальция в форме густой суспензии, в сухом виде или в форме состава может быть нанесен на один или несколько слоев абсорбирующего/адсорбирующего продукта, выбираемых из группы, содержащей слой верхнего листа, один или более впитывающих/распределяющих слоев (ADL), тканевый оберточный слой, ядро из абсорбента/адсорбента и слой заднего листа.

Нанесение обработанного цинком осажденного карбоната кальция может быть выполнено с помощью любых известных средств, подходящих для этого, таких как нанесение покрытия распылением, ротационное нанесение покрытия, нанесение покрытия машиной шаберного типа, нанесение покрытия поливом и т.д.

Количество обработанного цинком осажденного карбоната кальция будет зависеть от соответствующего состава. Может быть предпочтительным, чтобы обработанный цинком осажденный карбонат кальция наносился для обеспечения массы сухого покрытия 0,05–15 мг/см2, предпочтительно 0,1–10 мг/см2, более предпочтительно 0,2–5 мг/см2, и наиболее предпочтительно 0,5–4 мг/см2, например 1–2 мг/см2.

В гигиенических продуктах особенно предпочтительно использовать обработанный цинком осажденный карбонат кальция в форме состава для нанесения покрытия распылением.

Соответствующий состав для нанесения покрытия распылением предпочтительно представляет собой водный состав для нанесения покрытия распылением и может содержать связующие вещества, такие как карбоксилметилцеллюлозные связующие вещества, доступные под торговой маркой Finnfix® CMC 5 от компании CPKelco.

В составах для нанесения покрытия распылением такие связующие вещества предпочтительно используются в количестве от 1 до 30 мас.%, предпочтительно от 5 до 25 мас.%, более предпочтительно от 7,5 до 20 мас.%, в частности от 10 до 15 мас.%, например 12 мас.% по массе сухого карбоната кальция.

Состав может содержать дополнительные компоненты, как было упомянуто выше, в частности пеноуничтожающие реагенты в подходящем количестве.

Особенно подходящий состав для нанесения покрытия распылением имеет содержание твердых веществ от 25 до 35 мас.%, например от 31 до 32 мас.%, и/или вязкость по Брукфилду (100 об/мин, шпиндель 4) от 300 до 500 мПа⋅с, например от 300 до 460 мПа⋅с.

Он может быть нанесен с помощью любого оборудования, подходящего для нанесения покрытия распылением. Обычно могут использоваться различные геометрии распылительных сопел, например сопло с полным конусом, сопло с полым конусом, веерное сопло, сопло, обеспечивающее пучок максимальной интенсивности, или системы, работающие с воздушным распылением (например, доступные от компаний BETE Deutschland GmbH, Lechler GmbH, DIVA–Sprühtechnik GmbH), предпочтительно сопла, использующие технологию с двумя лучами (доступные, например, от компании FMP TECHNOLOGY GMBH).

Соответственно, гигиенические продукты, содержащие описанный выше обработанный цинком осажденный карбонат кальция, составляют дополнительный аспект настоящего изобретения.

Такие гигиенические продукты предпочтительно выбираются из абсорбирующих/адсорбирующих продуктов, таких как подгузники, тренировочные трусы, плавки, женские гигиенические средства, такие как прокладки, прокладки для трусов, гигиенические прокладки, средства от недержания; составов дезодорантов; нетканых изделий, таких как салфетки.

Гигиенические продукты, такие как абсорбирующие/адсорбирующие продукты, например подгузники, могут содержать один или несколько слоев, выбираемых из группы, содержащей слой верхнего листа, один или более впитывающих/распределяющих слоев (ADL), тканевый оберточный слой, ядро из абсорбента/адсорбента и слой заднего листа, причем определенный выше обработанный цинком осажденный карбонат кальция может наноситься по меньшей мере на один из упомянутых слоев.

Дополнительным аспектом настоящего изобретения соответственно является процесс для приготовления соответствующих гигиенических продуктов, в котором обработанный цинком осажденный карбонат кальция может наноситься на гигиенические продукты в форме густой суспензии, в сухом виде или в форме состава.

В одном особенно предпочтительном варианте осуществления обработанный цинком осажденный карбонат кальция наносится путем распыления или печати, например флексографской печати, на один или несколько из вышеупомянутых слоев подгузника или любого другого абсорбирующего/адсорбирующего продукта.

Следующие чертежи, примеры и тесты иллюстрируют настоящее изобретение, но не предназначены для того, чтобы ограничивать настоящее изобретение каким–либо образом.

Чертежи

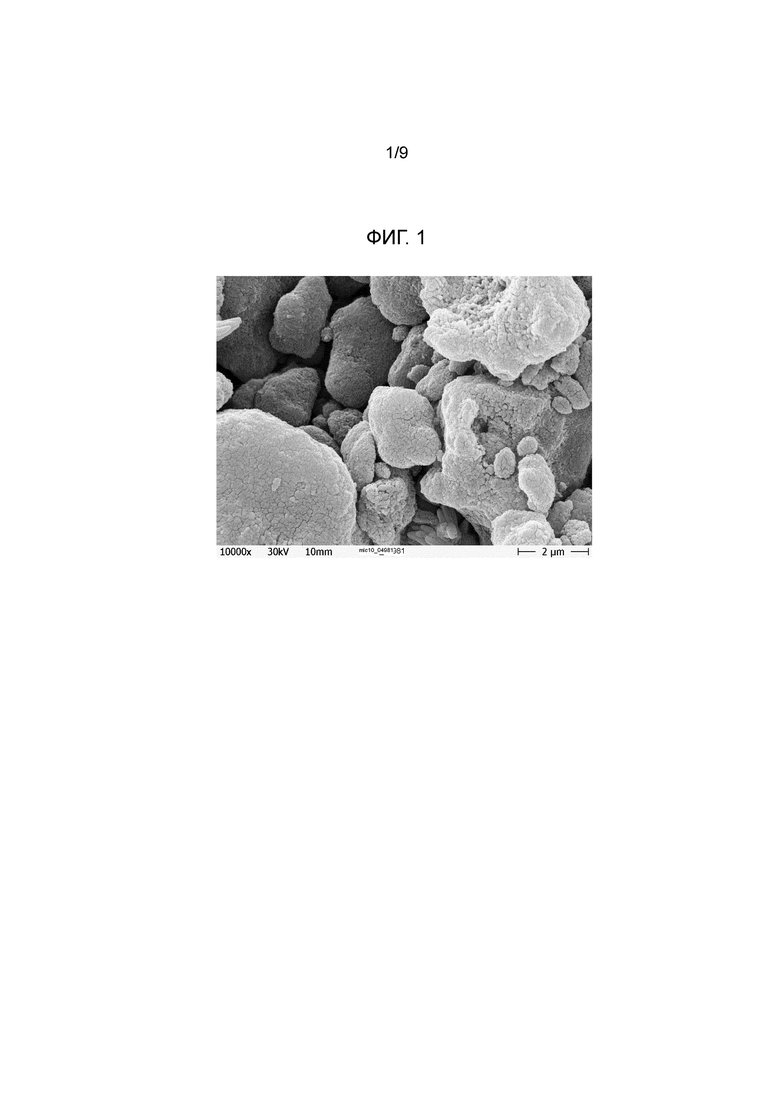

Фиг. 1 иллюстрирует кристаллическую структуру агрегатов/агломератов обработанного цинком осажденного карбоната кальция, определенную с помощью изображения SEM.

Фиг. 2 иллюстрирует процесс для покрытия подложки распылением обработанного цинком осажденного карбоната кальция с помощью технологии двухлучевого распыления.

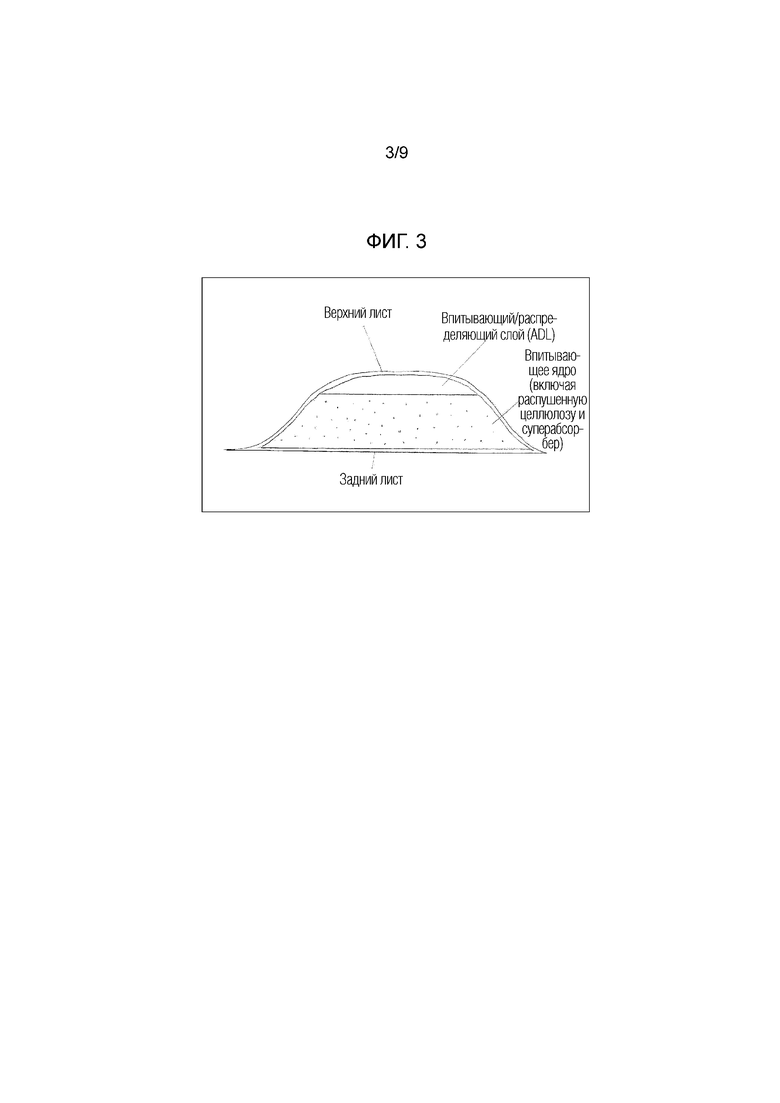

Фиг. 3 иллюстрирует структуру типичного детского подгузника.

Фиг. 4 иллюстрирует блок флексографской печати.

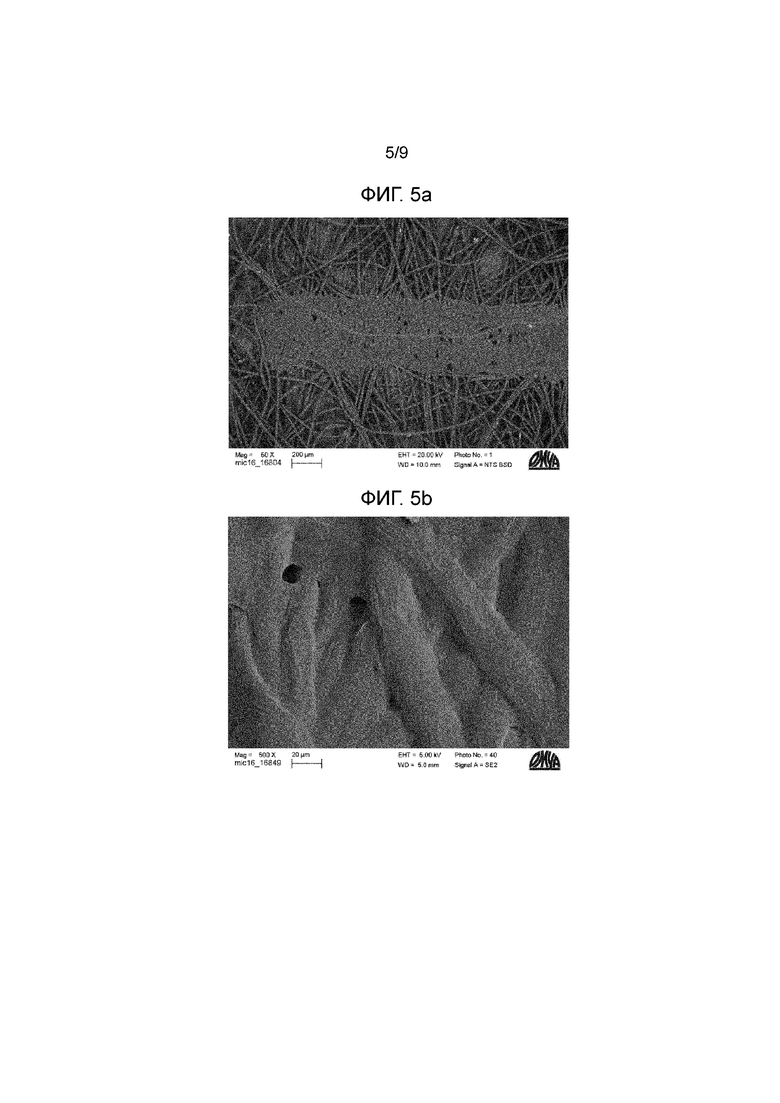

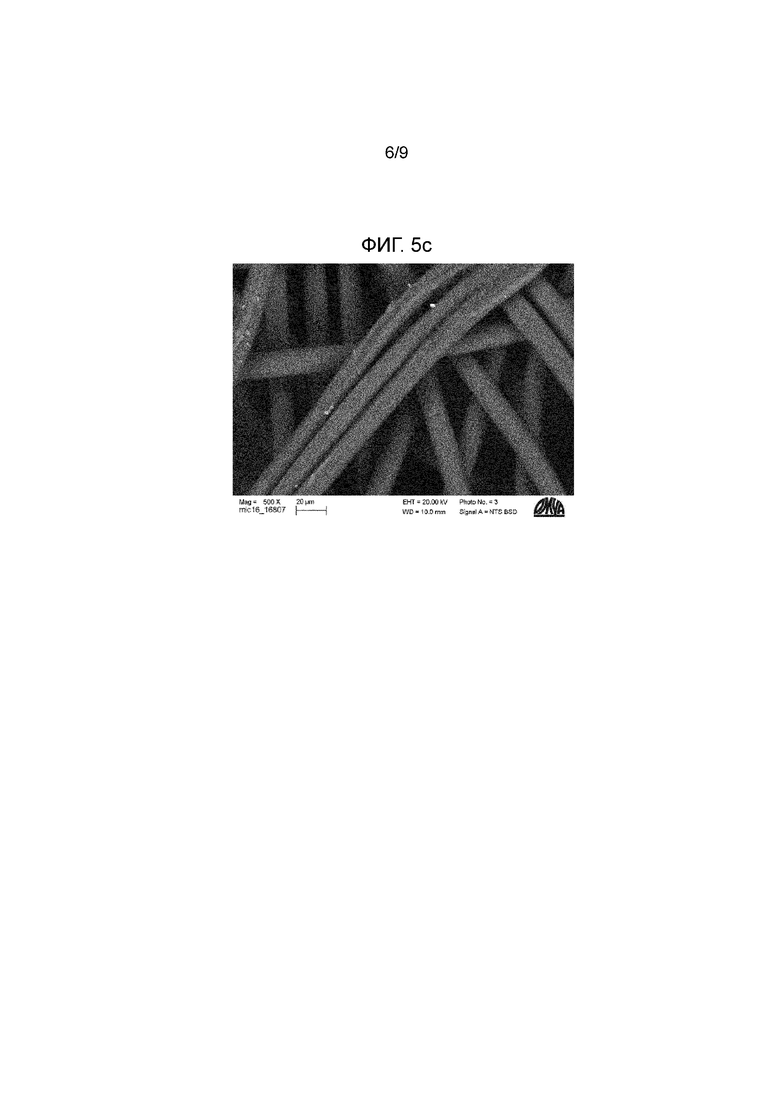

Фиг. 5a – 5c показывают различные увеличения полученных с помощью SEM изображений поверхностного покрытия подгузника из PP (полипропилена), имеющего соединительную полоску, соединяющую волокна PP (Фиг. 5a и 5b), и одиночных волокон PP (Фиг. 5c).

Фиг. 6a и 6b показывают различные увеличения полученных с помощью SEM изображений поверхностного покрытия подгузника из PP, имеющего соединительную полоску, соединяющую волокна PP, и обработанный цинком осажденный карбонат кальция, связанный на поверхности в соответствии с V14.

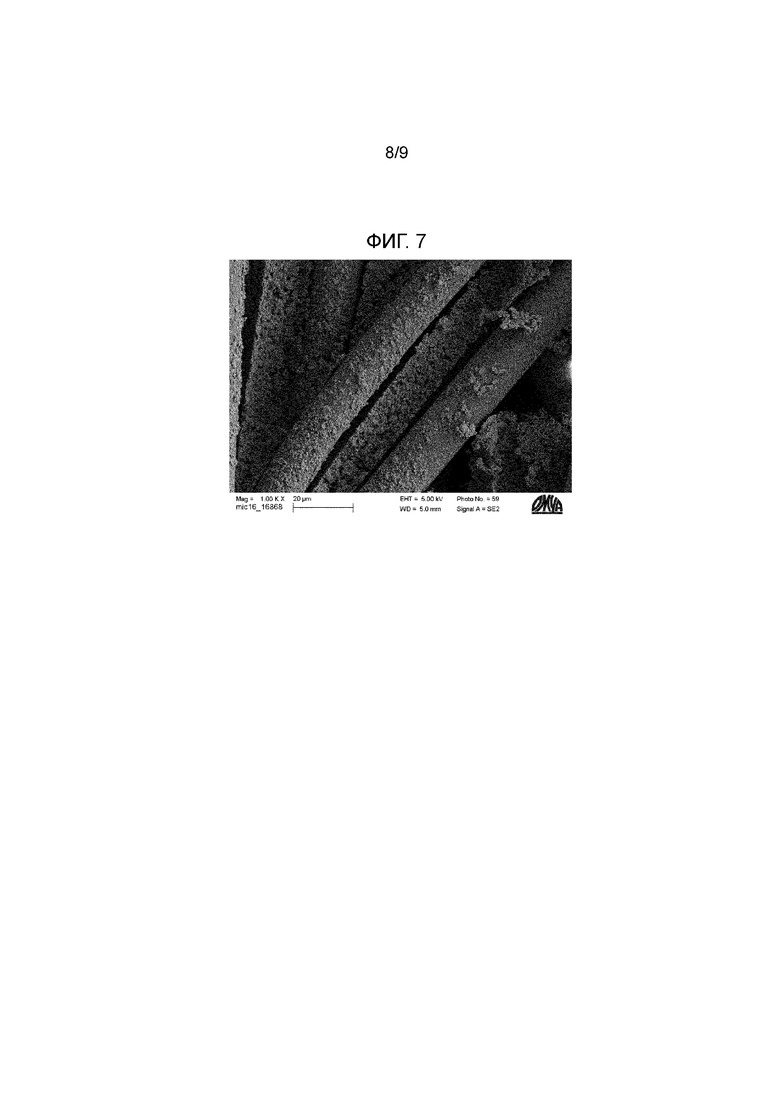

Фиг. 7 показывает полученное с помощью SEM изображение группы волокон PP поверхностного покрытия подгузника из PP, имеющих широкое распределение обработанного цинком осажденного карбоната кальция, связанного с поверхностью в соответствии с V13.

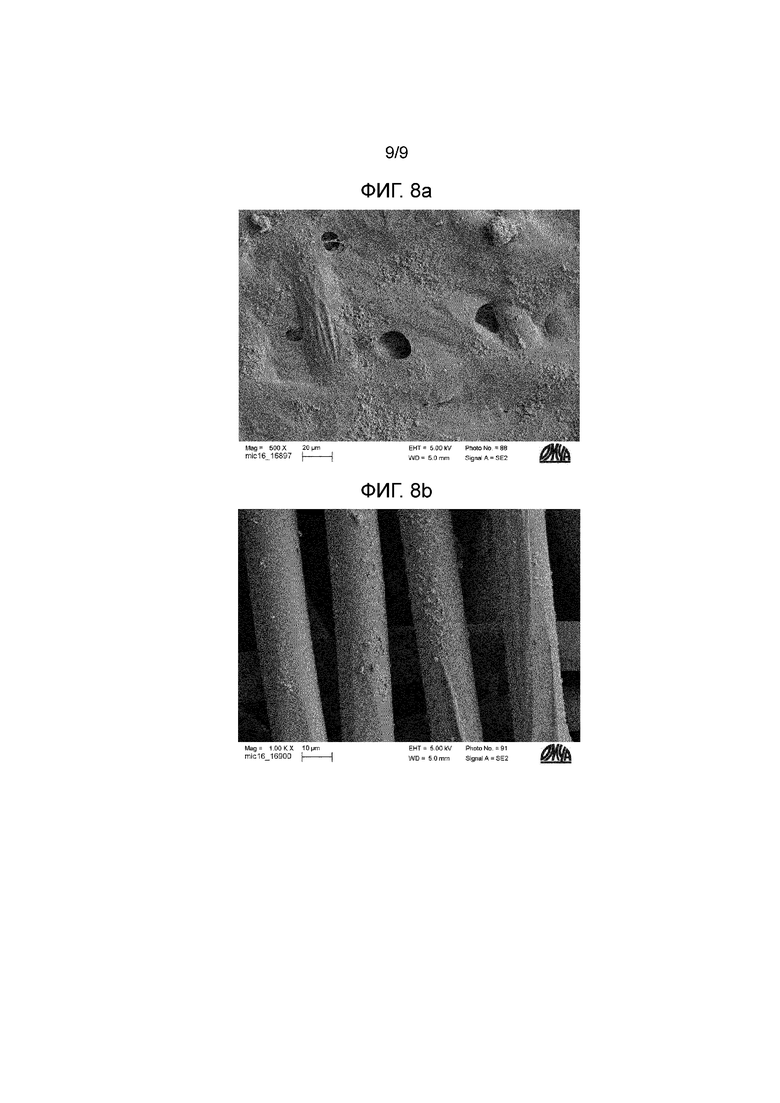

Фиг. 8a и 8b показывают полученные с помощью SEM изображения поверхностного покрытия подгузника из PP, имеющего соединительную полоску, соединяющую волокна PP, и обработанный цинком осажденный карбонат кальция, связанный на поверхности (Фиг. 8a), а также группы волокон PP, имеющих широкое распределение обработанного цинком осажденного карбоната кальция, связанного с поверхностью (Фиг. 8b) в соответствии с V17.

ПРИМЕРЫ

1. Способы измерения

Удельная площадь поверхности по BET (SSA)

Удельная площадь поверхности по BET измерялась посредством процесса BET в соответствии со стандартом ISO 9277 с использованием азота после кондиционирования образца путем его нагрева при 250°C в течение 30 мин. Перед такими измерениями образец фильтровался, промывался и сушился при 110°C в сушильном шкафу в течение по меньшей мере 12 час.

Распределение размеров частиц/агрегатов/агломератов (об.% частиц/агрегатов/агломератов с диаметром <X), значение d50 (среднеобъемный диаметр частиц/агрегатов/агломератов) и значение d98 зернистого материала:

Среднеобъемный диаметр частиц/агрегатов/агломератов и распределение диаметров частиц/агрегатов/агломератов содержащего карбонат кальция зернистого материала определялись посредством лазерной дифракции, то есть размер частиц/агрегатов/агломератов определялся путем измерения интенсивности рассеянного света при прохождении луча лазера через диспергированный зернистый образец. Измерение выполнялось с помощью анализатора размера частиц HELOS производства компании Sympatec, Германия. Образцы были приготовлены следующим образом: В том случае, когда зернистый содержащий карбонат кальция материал был порошком, этот порошок смешивался с деминерализованной водой для того, чтобы сформировать однородную густую суспензию, имеющую содержание твердых веществ в диапазоне 20–25 мас.%. В том случае, когда зернистый содержащий карбонат кальция материал уже имел форму густой суспензии, он в случае необходимости доводился до содержания твердых веществ в диапазоне 20–25 мас.% при помощи деминерализованной воды. Перед началом измерения обеспечивалось, чтобы измеряемая густая суспензия не содержала отложений. Альтернативно это измерение может быть сделано с помощью прибора Mastersizer 2000 или Mastersizer 3000 производства компании Malvern Instruments Ltd. (версия операционной системы 1.04).

Содержание твердых веществ в водной суспензии

Содержание твердых веществ в суспензии (также известное как «сухой вес») определялось с использованием анализатора влаги MJ33 производства компании Mettler–Toledo, Швейцария, со следующими настройками: температура сушки 160°C, автоматическое выключение, если масса не изменяется больше чем на 1 мг в течение 30 с, стандартная сушка от 5 до 20 г суспензии.

PH водной суспензии

Значение pH суспензии или раствора измерялось при температуре 25°C с использованием pH–метра Mettler Toledo Seven Easy и pH–электрода Mettler Toledo InLab® Expert Pro. Сначала выполнялась трехточечная калибровка инструмента (в соответствии с сегментным способом) с использованием коммерчески доступных буферных растворов, имеющих значения рН 4, 7 и 10 при температуре 20°C (производства компании Sigma–Aldrich Corp., США). Полученные значения рН являлись значениями в конечной точке, обнаруженными инструментом (конечная точка – это когда измеренный сигнал отличался от среднего значения за последние 6 с меньше чем на 0,1 мВ).

Вязкость по Брукфилду

Для целей настоящего изобретения термин «вязкость» или «вязкость по Брукфилду» относится к вязкости по Брукфилду. Вязкость по Брукфилду с этой целью измеряется вискозиметром Брукфилда DV–III Ultra при 24°C ± 3°C и 100 об/мин с использованием подходящего шпинделя из набора RV–шпинделей Брукфилда, и выражается в мПа⋅с. Как только шпиндель вставлен в образец, измерение начинается с постоянной скоростью вращения 100 об/мин. Приведенные значения вязкости по Брукфилду являются значениями через 60 с после начала измерения. Основываясь на своих технических знаниях, специалист в данной области техники может выбрать шпиндель из набора RV–шпинделей Брукфилда, который является подходящим для измеряемого диапазона вязкости. Например, для диапазона вязкости 200–800 мПа⋅с может использоваться шпиндель № 3, для диапазона вязкости 400–1600 мПа⋅с – шпиндель № 4, для диапазона вязкости 800–3200 мПа⋅с – шпиндель № 5, для диапазона вязкости 1000–2000000 мПа⋅с – шпиндель №6, и для диапазона вязкости 4000–8000000 мПа⋅с – шпиндель №7.

Изображения SEM

Сканирующая электронная микроскопия (SEM) выполнялась путем разбавления 150 мкл образца густой суспензии 20 мл деминерализованной воды, фильтрования через фильтр с размером ячейки 0,8 мкм, и сушки отфильтрованного остатка на воздухе. Носитель образца, снабженный электропроводящими двухсторонними клейкими дисками на углеродной основе, прижимался к фильтру с последующим напылением золота (8 нм) и оценкой с помощью SEM при различных увеличениях.

2. Материал

2.1. Обработанный цинком осажденный карбонат кальция (Zn–PCC)

150 кг негашеной извести было добавлено к 1300 л водопроводной воды, имеющей температуру 40°C, в реакторе с мешалкой, и гашение выполнялось в течение 25 мин при непрерывном перемешивании. Полученная густая суспензия гидроксида кальция («известковое молоко») с содержанием твердых веществ 12,8 мас.% была затем просеяна на сите с размером ячейки 100 мкм.

Осаждение карбоната кальция проводилось в цилиндрическом реакторе из нержавеющей стали с перегородками емкостью 1000 л, оборудованном газосмесительной мешалкой с газодисперсионным блоком, трубкой для карбонизации из нержавеющей стали для направления потока диоксида углерода/воздуха в рабочее колесо и зондами для контроля рН и электропроводности суспензии.

700 л пропущенной через сито густой суспензии гидроксида кальция было добавлено в реактор, и температура реакционной смеси была отрегулирована до желаемой начальной температуры 20°C.

Перед началом реакции насыщения углекислым газом к известковому молоку было добавлено 30 кг водного раствора сульфата магния (MgSO4⋅7H2O) с концентрацией 10 мас.%.

Скорость вращения мешалки была установлена на 1480 об/мин, и густая суспензия насыщалась углекислым газом путем пропускания через густую суспензию газовой смеси из 26 об.% диоксида углерода в воздухе со скоростью 118 нм3/час, что соответствует 19,7 л/мин при стандартных температуре (0°C) и давлении (1000 мбар) на килограмм гидроксида кальция.

Во время насыщения углекислым газом к реакционной смеси непрерывно добавлялось 100 кг водного раствора сульфата цинка (ZnSO4⋅7H2O) с концентрацией 10 мас.%.

Завершение насыщения углекислым газом было достигнуто через 1 час 50 мин реакционного времени, на что указывало снижение удельной электропроводности до минимума, сопровождаемое снижением значения pH до постоянной величины ниже 8.

Во время насыщения углекислым газом температуре густой суспензии было позволено расти, что привело к окончательной температуре густой суспензии 58°C благодаря теплу, выделившемуся во время экзотермической реакции.

Густая суспензия затем пропускалась через сито с размером ячейки 45 мкм перед подачей в обезвоживающую центрифугу (работающую со скоростью 4440 об/мин) со скоростью 350 л/час, обеспечивая отфильтрованный остаток, имеющий содержание твердых веществ 42 мас.%. Этот отфильтрованный остаток был собран, а затем повторно диспергирован с 2,5, мас.% (активного/сухого) 100% нейтрализованного натрием полиакрилатного диспергирующего агента (Mw ~ 12000 г/моль; индекс полидисперсности ~ 3) в блоке смесителя, и концентрированный продукт был извлечен как водная суспензия пигмента.

Продукт описанной выше стадии насыщения углекислым газом и концентрации являлся водной суспензией с содержанием 38 мас.% ультратонких первичных частиц карбоната кальция, связанных для формирования агрегатов/агломератов.

Дополнительные свойства полученного продукта описаны в нижеприведенной таблице 1.

Кристаллическая структура продукта определялась с помощью изображений SEM и проиллюстрирована на Фиг. 1.

2.2. Составы для нанесения покрытия распылением

Из вышеописанного обработанного цинком осажденного карбоната кальция, имеющего содержание твердых веществ 38 мас.%, состав для нанесения покрытия распылением был приготовлен путем добавления карбоксиметилцеллюлозного связующего вещества, доступного под торговой маркой Finnfix® CMC 5 от компании CP Kelco, в высокосдвиговый смеситель (гомогенизатор Disperlux Pendraulik lab) на 15 мин без температурной стабилизации и перемешивания со скоростью 3000 об/мин дисперсионным диском с диаметром 60 мм, которое перед его добавлением к суспензии обработанного цинком осажденного карбоната кальция перемешивалось лопастной мешалкой при температуре 90°C в водопроводной воде при содержании твердых веществ 15–20 мас.% в течение 20–30 мин.

Состав и характеристики полученного состава для нанесения покрытия показаны ниже:

Таблица 1:

100 об/мин, Шпиндель 4 [мПа⋅с]

3. Предварительные испытания

Поскольку важно обеспечить гигиенический продукт, такой как подгузник, несложным и гибким способом составом покрытия, содержащим обработанный цинком осажденный карбонат кальция, была испытана распыляемость составов.

С этой целью сначала была применена технология двухлучевого распыления для того, чтобы в целом проверить распыляемость составов для нанесения покрытия, которая показала отличные характеристики распыления. Основываясь на этих результатах, состав был нанесен на подгузники.

3.1. Распыляемость

Для того, чтобы проверить распыляемость составов для нанесения покрытия, следующие параметры были установлены так, чтобы они были подходящими для нанесения на гигиенические продукты, такие как подгузники:

Таблица 2:

Для испытания использовалось стандартное оборудование, применяющее технологию двухлучевого распыления, в котором использовались специальные сопла, которые будут описаны ниже, чтобы получить вес и площадь покрытия, упомянутые выше.

Составы могут быть распылены на любую подложку с использованием технологии распыления текущего уровня техники. Как проиллюстрировано на Фиг. 2, состав помещался в сосуд из нержавеющей стали емкостью 1000 мл. Этот сосуд может быть опрессован сжатым воздухом до максимального давления 30 бар. Из этого сосуда текучая среда транспортировалась к стандартному распыляющему клапану (примеры поставщиков: JERKEL, NORDSON или WALTHER). В этом примере использовался клапан WALTHER Pilot. Для управления временем открытия клапана, использовался электрический блок управления, дающий сигнал клапану и позволяющий клапану открываться на определенный промежуток времени. Ручное переключение было реализовано с помощью электрического блока (1) управления (24 В, максимальный ток 4,2 А), связанного с таймером (2) (Panasonic LT4H). Таймер был установлен на 94 мс. Блок управления посылает электрический импульс магнитному переключателю (3), который открывает трубку диаметром 6 мм, соединенную с линией (4) сжатого воздуха с давлением 6 бар. Электромагнитный переключатель был соединен (4) с клапаном (9), который по команде блока управления открывал клапан на 34 мс и выпускал текучую среду (8), поступающую из сосуда (7) под давлением. Этот сосуд поддерживался под давлением с помощью баллона со сжатым воздухом с давлением 250 бар (5), соединенного с редуктором (6) давления, обеспечивающем давление в сосуде ниже 30 бар. При открытии клапана использовалось сопло (10) производства компании FMP TECHNOLOGY GMBH, имеющее два отверстия, просверленные под углом (20°) друг к другу, которые позволяют потоку, определяемому давлением в сосуде и определенным временем открытия клапана, разделяться на два луча, сталкивающиеся за пределами сопла и измельчающие или распыляющие текучую среду. Преимущество этого сопла заключается в том, что не требуется никакого дополнительного сжатого воздуха для того, чтобы измельчить или распылить текучую среду. Нетканая подложка (11) (слабосвязанный гидрофильный полипропиленовый нетканый материал, имеющий вес 14 г/м2) была покрыта путем ее фиксации на носителе подложки и его размещения на конвейерной ленте. Скорость перемещения конвейерной ленты была установлена равной 100 м/мин. Подложка на носителе подложки транспортировалась и проходила под клапаном/соплом. Для того, чтобы покрыть подложку на носителе подложки, сигнал открытия от электрического блока управления на клапан инициировался вручную с помощью кулисного переключателя, когда подложка проходила под клапаном.

Были проверены два размера сопла, 500 мкм и 650 мкм, и для обеих сопел измельчение было превосходным.

Массовый выход, то есть вес влажного покрытия на единицу, контролировался путем изменения давления в выходах сосуда при заданных параметрах, таких как время открытия сопла, приведенное выше.

Нанесение состава для покрытия распылением было выполнено с использованием двух размеров сопла и различных давлений в сосуде. После испытаний сухой вес покрытия определялся путем сушки покрытого материала в лаборатории при температуре (22°C) и влажности (приблизительно 45%) окружающей среды в течение 20 час и определения его веса. Разница в весе между высушенным покрытым нетканым листом и высушенным непокрытым нетканым листом соответствует сухому весу покрытия.

Таблица 3:

Соответственно, целевой сухой вес покрытия мог быть получен при испытаниях (V2 – V6).

Кроме того, учитывая, что содержание твердых веществ в составе 1 для покрытия составляет 31,6 мас.%, достигнутые сухие веса покрытия V4, V5 и V6 показали расчетный массовый выход. Это означает, что почти все содержание твердых веществ остается на поверхности нетканого материала и не проникает через его поры.

3.2. Испытания удержания цинка

Для того, чтобы оценить количество цинка, остающегося на покрытом распылением нетканом материале, были выполнены те же самые испытания, что и описанные выше, со следующими исключениями:

Был нанесен состав для покрытия, и были достигнуты сухие веса покрытия от 74 мг до 404 мг на единицу. Оставшийся остаток твердых частиц после воспламенения и соответствующее содержание цинка, определенные методом ICP MS, показаны в нижеприведенной таблице.

Таблица 4

3.3. Определение антимикробной и антигрибковой активности обработанного цинком осажденного карбоната кальция

Микробное загрязнение (рост бактерий и грибков) трех различных содержащих цинк порошковых образцов определялось способом чашечного подсчета (подсчета спреда) согласно следующей процедуре:

3.3.1. Материалы и способы

Содержащие цинк порошки

Использовались следующие порошки:

– ZnCO3 (производства Sigma–Aldrich)

– ZnO (производства Sigma–Aldrich)

– Обработанный Zn PCC (как было описано выше)

Приготовление буфера разрушения (DB)

Этот буфер использовался для того, чтобы отделить бактериальные клетки от частиц содержащего цинк порошка.

1,12 г трис(гидроксиметил)аминометана (трис) было растворено в 800 мл физиологического раствора с концентрацией 0,9 мас.% в объеме. Значение pH было доведено до 8 с помощью HCl и объем был доведен до 1 литра с помощью физиологического раствора с концентрацией 0,9 мас.% в объеме. Этот раствор был затем пропущен через фильтр с размером пор 0,2 мкм или обработан в автоклаве (121ºC, 15 мин) и разделен на аликвоты в стерильные пробирки объемом 50 мл. Эти аликвоты хранились при комнатной температуре (21°C).

Приготовление образца

1 г соответствующего порошка и 9 мл стерильного буфера разрушения (DB) были отвешены в стерильную пробирку емкостью 50 мл (Greiner) при асептических условиях c использованием обработанного в автоклаве одноразового шпателя (VWR) для того, чтобы получить образцы суспензии содержащего цинк порошка. Для отделения микроорганизмов от образцов содержащего цинк порошка суспензии встряхивались на вихревой мешалке в течение 60 с при 2500 об/мин перед тем, как поместить их в шюттель–аппарат на 30 мин с настройкой двигателя 1400 (при комнатной температуре, то есть 21°C).

Процедура посева

Подлежащий анализу образец был подходящим образом разбавлен, и определенный объем, не более 0,1 мл, был распределен по поверхности чашки с агар–агаром с использованием стерильного стеклянного/пластмассового шпателя. Чашки с агар–агаром были затем инкубированы вверх дном (конденсированная вода) в течение определенного промежутка времени при определенной температуре.

a) Бактерии (общее количество жизнеспособных аэробов)

Определяются следующие конкретные параметры:

Разбавитель: Забуференный фосфатом физиологический раствор (PBS) (производства компании Fluka)

Агар–агар: Чашки с триптическим соевым агаром (TSA) (готовые к употреблению, производства компании Biomérieux)

Подлежащий анализу образец был разбавлен PBS в соотношении 1:10, и 100 мкл разбавленного раствора было распределено по поверхности чашки с TSA, которая затем инкубировалась в течение 48 час при 30°C.

b) Грибки

Определяются следующие конкретные параметры:

Разбавитель: Забуференный фосфатом физиологический раствор (PBS) (производства компании Fluka)

Агар–агар: Чашка с сабуро–глюкозой (4%) и агар–агаром (с хлорамфениколом) (производства компании BIOTEST/Heipha)

Подлежащий анализу образец был разбавлен PBS в соотношении 1:10, и 100 мкл разбавленного раствора было распределено по поверхности чашки, которая затем инкубировалась в течение 7 дней при 25°C.

Оценка

Чашки оценивались путем подсчета выращенных колоний, с учетом того, что только чашки, содержащие от 30 до 300 колоний, имеют высокое статистическое значение.

Результаты приведены в «КОЕ/мл» (колониеобразующих единиц на 1 мл образца) или в «КОЕ/г» (колониеобразующих единиц на 1 г образца).

3.3.2. Результаты и обсуждение

Общее количество жизнеспособных организмов

Таблица 5: Определение роста аэробных бактерий и грибков.

1) TSA: Триптический соевый агар для определения роста бактерий.

2) SDC для определения роста грибков. 1 мл помещался в чашку, чтобы понизить предел чувствительности.

Как можно видеть из таблицы 5, в этих трех образцах не было найдено ни бактериального (предел чувствительности 100 КОЕ/г), ни грибкового (предел чувствительности 10 КОЕ/г) загрязнения.

Это означает, что все эти образцы показывают антимикробную и антигрибковую активность, причем содержание Zn в образце Zn–PCC было самым низким, что указывает на увеличение микробной эффективности при использовании Zn–PCC.

4. Применение обработанного цинком осажденного карбоната кальция в детских подгузниках

В следующих испытаниях состав для нанесения покрытия распылением, содержащий обработанный цинком осажденный карбонат кальция (PCC), был нанесен на детские подгузники в промышленных условиях, фокусирующихся на:

1. Распыляемости с помощью распылительного оборудования, установленного в машине, на полной скорости

2. Влиянии нанесения покрытия распылением на соответствующие свойства подгузника

3. Стабильность продукта и устойчивость при хранении в плане микробиологического загрязнения.

Результаты определения соответствующих свойств подгузника, таких как смачивание, время впитывания, значение pH и микробиологические исследования, показали очень хорошие результаты.

4.1. Состав для нанесения покрытия распылением

Из вышеописанного обработанного цинком осажденного карбоната кальция, имеющего содержание твердых веществ 38 мас.%, состав для нанесения покрытия распылением был приготовлен путем добавления карбоксиметилцеллюлозного связующего вещества, доступного под торговой маркой Finnfix® CMC 5 от компании CP Kelco, в высокосдвиговый смеситель (гомогенизатор Disperlux Pendraulik lab) на 15 мин без температурной стабилизации и перемешивания со скоростью 3000 об/мин дисперсионным диском с диаметром 60 мм, которое перед его добавлением к суспензии обработанного цинком осажденного карбоната кальция перемешивалось лопастной мешалкой при температуре 90°C в водопроводной воде при содержании твердых веществ 15–20 мас.% в течение 20–30 мин.

Состав и характеристики полученного состава для нанесения покрытия показаны ниже:

Таблица 6:

100 об/мин, Шпиндель 4 [мПа⋅с]

4.2. Процедура нанесения покрытия распылением

Следующие параметры были установлены так, чтобы они были подходящими для нанесения на подгузники:

Таблица 7:

Испытание было реализовано на обычной линии производства подгузников.

Оборудование для нанесения покрытия распылением (носитель клапана, клапан, сопло и соединители) было предоставлено компанией FMP TECHNOLOGY GMBH, как было описано выше (см. также Фиг. 2).

Для испытания были выбраны два размера сопла, чтобы обеспечить подачу соответствующего количества текучей среды на верхний лист: 200 мкм и 500 мкм.

Подлежащий покрытию подгузник был стандартным детским подгузником размера макси 4, как проиллюстрировано на Фиг. 3. Цель состояла в том, чтобы нанести состав для нанесения покрытия распылением на верхний лист из полипропилена.

Оборудование для нанесения покрытия распылением было установлено в ту секцию линии по производству подгузников, где верхний лист уже соединен с ADL (впитывающим/распределяющим слоем), впитывающим ядром (слоем распушенной целлюлозы и суперабсорбера) и слоем заднего листа, чтобы позволить нанесение покрытия на верхний лист. В этой серии выполнялись испытания V7 – V10. Во время испытания нанесение было слегка изменено и приспособлено к другому положению, где можно было покрыть заднюю сторону нетканого верхнего листа. В этой серии выполнялось испытание V11. Сушилка не была установлена из–за ограниченного пространства внутри машины.

Таблица 8

4.3. Тесты и результаты

Оценивались важные свойства подгузника, такие как смачивание, время впитывания и значение pH. Эти методы широко распространены в промышленности и позволяют оценить эффективность в отношении окончательного применения на младенцах. Кроме того, были выполнены микробиологические исследования.

4.3.1. Тест смачивания

Тест смачивания предназначен для того, чтобы показать внутреннюю способность впитывающего ядра подгузника предотвращать повторное появление текучих сред на поверхности.

Для оценки свойств смачивания обработанного подгузника 3×70 мл заместителя мочи (0,9 мас.% раствор NaCl) выливались с задержкой 20 мин после каждого добавления на каждый из образцов с помощью воронки. Точка мочеиспускания расположена на 2,5 см вперед от середины впитывающего ядра. Между началом соответствующего нанесения жидкости и измерением смачивания делалась задержка в 20 мин для того, чтобы позволить жидкости распределиться и впитаться в образец подгузника. Поверхностная влага определялась количественно с помощью стопки листов фильтровальной бумаги известного веса после 15 с под нагрузкой 4 кг. После определения окончательного веса фильтровальной бумаги вычислялся вес впитанной ей жидкости. Затем вычислялись средние значения, включая среднеквадратичное отклонение. Меньшее значение смачивания соответствует большей степени сухости поверхности/чистоты кожи, а также большему комфорту при ношении продукта.

Как можно видеть из таблицы 9, результаты теста смачивания показывают, что покрытый распылением подгузник имеет немного улучшенную эффективность по сравнению со справочным подгузником без покрытия. Это означает отсутствие влияния на способность подгузника удерживать текучую среду и предотвращать ее повторное появление на поверхности. Целевое значение составляло < 0,5 г.

Таблица 9

(необработанный подгузник)

В этой связи «Смачивание после производства» означает, что образец подгузника был взят непосредственно после процесса производства (из выходного отверстия в конце машины), где образец все еще имел некоторую остаточную влагу благодаря покрытию. «Смачивание после сушки» означает, что образец подгузника после производственного испытания был высушен в условиях окружающей среды до тех пор, пока не осталось никакой остаточной влаги на верхнем листе, и только после этого был подвергнут тесту.

4.3.2. Время поглощения

Время поглощения описывает время, необходимое подгузнику для распределения и поглощения определенного количества заменителя мочи, нанесенного на определенную область на верхнем листе.

Детский подгузник устанавливается в плоском виде на пенопластовую подставку на диагностическом столе, чтобы обеспечить плоскую поверхность во время измерения. Точка мочеиспускания заместителя мочи располагается на 2,5 см вперед от середины впитывающего ядра.

Дозирующий блок, состоящий из пластины (10×30 см, m=500 г) и установленного на ней цилиндра со встроенной воронкой, имеющей сопло добавления, соединенное с отверстием в пластине, имеющим внутренний диаметр 40 мм, и устройством для измерения времени помещается на подгузник и нагружается грузом 2×4 кг (приблизительно 27 г/см2). Затем некоторое количество жидкого заместителя мочи добавляется к детскому подгузнику (полное количество жидкости: размер макси: 3×70 мл). Определяется время, требуемое для полного поглощения жидкости. После определенного времени ожидания, равного 5 мин, добавление повторяется два раза. Затем вычисляется среднее значение 5 индивидуальных измерений, включая среднеквадратичное отклонение.

Как можно видеть из таблицы 10, результаты измерения времени поглощения показывают, что влажный вес покрытия 43 мг (V10) не влияет на поглотительные свойства подгузника. При нанесении покрытия с более высоким влажным весом, в данном случае 250 мг (V8), время, требуемое для полного поглощения жидкости, увеличивается. Однако эти значения все еще остаются в пределах требуемого времени (<200 с).

Таблица 10

(необработанный подгузник)

4.3.3. Значение pH

Значение рН на верхнем листе подгузника определялось путем нанесения определенного количества заместителя мочи и приведения полоски для измерения pH в контакт с поверхностью нетканого материала после ополаскивания подгузника 1–3 раза заместителем мочи.

Как можно видеть из таблицы 11, значения рН не изменяются для влажного веса покрытия 43 мг (V8). При более высоких весах покрытия первоначальное значение рН увеличивается, но уменьшается после первого ополаскивания до приблизительно 7. Значение pH на верхнем листе подгузника является критической величиной, потому что значения выше 8 могут увеличить риск развития заболеваний кожи.

Таблица 11

(необработанный подгузник)

4.3.4. Микробиологическое исследование

Загрязнение окончательных промышленным образом покрытых подгузников было исследовано в соответствии с Европейской Фармакопеей (01/2011:50104; «Микробиологическое качество нестерильных фармацевтических препаратов и веществ для фармацевтического использования»), которая требует

– максимального количества 200 (TVC/TAMC=общее количество аэробных микробов) и

– максимального количества 20 (TYMC=общее количество дрожжей и плесени).

Как можно видеть из таблицы 13, результаты тестирования вплоть до четырехнедельных подгузников не указывают загрязнения при использовании установленного способа и соответствующих пределах чувствительности. Анализ TAMC в случае V10 на 4–й неделе был объявлен погрешностью. Анализ TAMC в случае V11 на 4–й неделе показал 5 TYMC, что все еще находится в пределах требований.

Аэробные бактерии Pseudomonas aeruginosa, Staphylococcus aureus и Сandida albicans отсутствуют полностью.

Таблица 13

[г–1]

[г–1]

[г–1]

ii Предел чувствительности был слишком высок (100 КОЕ/г). Следовательно, не было возможности проверить, соблюдаются ли критерии допустимости.

iii Дополнительно индекс TYMC был отрегулирован во время тестов (на 3–й неделе), чтобы проверить критерии допустимости EP: 1 г образцов был смешан с 49 мл CASO–бульона. 5 мл было высеяно методом разливки на чашки, чтобы снизить предел чувствительности до 10 КОЕ/г.

4.4. Поведение при сушке

Для того, чтобы оценить, могут ли подгузники, покрытые составами в соответствии с настоящим изобретением согласно вышеописанному процессу производства, также быть высушены во время процесса нанесения покрытия, не затрагивая структуру подложки верхнего листа (волокна РР) из–за плавления или охрупчивания, а следовательно без ухудшения характеристик верхнего листа подгузника, были проведены следующие испытания.

С этой целью было протестировано нанесение покрытия не только распылением, но также с помощью печати в качестве альтернативной технологии для нанесения состава покрытия на нетканый верхний лист. Эта технология оказалась потенциальным решением для промышленного развития.

4.4.1. Материалы и способы

Состав для нанесения покрытия распылением

Использовался состав для нанесения покрытия распылением, используемый для покрытия подгузников и описанный в таблице 6.

Нетканый материал

Нетканая подложка верхнего листа представляла собой слабосвязанный мягкий нетканый верхний лист из PP (полипропилена), обычно используемый для стандартных детских подгузников. Ее средний граммаж составлял 14 г/м2, а ширина – 175 мм.

4.4.2. Нанесение состава покрытия

Испытание было реализовано на лабораторной печатной машине (Testacolor 157, лабораторный печатный пресс производства компании NSM Norbert Schläfli AG, г. Цофинген, Швейцария) с использованием вышеописанного оборудования для нанесения покрытия распылением производства компании FMP TECHNOLOGY GMBH. Распылительное оборудование было собрано и установлено на печатной машине.

Дополнительно к этому было установлено одно устройство для флексографской печати (см. Фиг. 4). Две сушилки с энергией сушки вплоть до 250°C для каждой были установлены на конце линии.

Были установлены следующие параметры:

Таблица 14:

Тестировались два размера сопла: 100 и 200 мкм.

Давление в герметичном сосуде поддерживалось в диапазоне 14–30 бар в зависимости от проходимости рабочего сопла. Наблюдение за тенденцией к истиранию материала покрытия на деталях машины проводилось на транспортировочных роликах, особенно после секции сушки.

В последующем тесте нанесения с помощью печати использовались три различные настройки:

– Печатная пластина Flinn ART 2,54 мм, валок 360er Anilox

– Печатная пластина Elastomer, валок 360er Anilox

– Печатная пластина Elastomer, валок 120er Anilox

В отличие от системы нанесения покрытия распылением, которая была отрегулирована для покрытия шириной 45 мм ± 5 мм, система печати наносит состав покрытия на ширину 150 мм и с конкретным рисунком, в зависимости от характеристик печатной пластины. Печатная пластина Elastomer обеспечивает полное покрытие области на подложке.

Образцы были взяты путем вырезания частей длиной 210 мм из катушек покрытого распылением или печатью нетканого материала.

4.4.3. Результаты и обсуждение

В таблицах 15 и 16 представлены обзоры результатов испытаний V12–V16 с использованием нанесения покрытия распылением и V17–V19 с использованием печати, использованное оборудование и различные настройки (сосуд под давлением, сушилки, температура и т.д.). Для всех испытаний машинная скорость была установлена равной 100 м/мин.

Кроме того, показаны результаты определения остаточной влаги, содержания цинка и пересчитанные веса сухого и влажного покрытия. Значения веса основаны на образцах с длиной 210 мм.

Остаточная влага после покрытия и сушки

Различные веса покрытия определялись с использованием лабораторных весов, имеющих точность четыре десятичные цифры (Mettler Toledo):

– Вес покрытия сразу после распыления/печати и сушки

– Вес покрытия после хранения в условиях окружающей среды (воздушной сушки при приблизительно 20°C)

На основе этих весов вычислялась остаточная влага после процесса покрытия и сушки.

Содержание цинка

Содержание цинка на покрытом нетканом материале определялось путем экстракции твердых веществ на покрытом верхнем листе в 25 мл 3%–ого раствора HNO3 посредством встряхивания и оставления на ночь. После фильтрации через шприц–фильтр из регенерированной целлюлозы с размером ячейки 0,2 мкм раствор был подходящим образом разбавлен перед измерением. Содержание Zn–66 и Zn–68 измерялось с помощью масс–спектрометра с индуктивно сопряженной плазмой (ICP–MS) Elan DRCe производства компании Perkin Elmer с потоком плазмы аргона 15 л/мин. На основе содержания цинка были вычислены веса сухого и влажного покрытия.

Таблица 15

Чтобы определить температуру покрытого и непокрытого нетканого материала после секции сушки, использовалось устройство для измерения температуры Raynger ST2L производства компании Raytek. Это устройство использует бесконтактный инфракрасный принцип измерения. Температура вычисляется на основе лучистой энергии, испускаемой подложкой. Точка измерения находилась в 30 см после последней сушилки. Расстояние от измерительного устройства до подложки составляло приблизительно 20 см.

Как можно видеть из таблицы 15, остаточное содержание влаги в испытании V15 было наилучшим. Однако сопло с диаметром 100 мкм имело тенденцию к забиванию, так что использовалось сопло с диаметром 200 мкм, которое давало почти такие же хорошие результаты. Испытания V12, V13, V14 и V16 показали остаточную влагу от 0,73 до 7,45% в зависимости от температуры сушилок.

Было найдено, что предпочтительная температура сушки составляет 160°C и ниже. Более высокие температуры сушки, вплоть до 250°C, вызывали увеличение температуры самого нетканого материала, и приводили к плавлению волокон PP.

Это происходило в непокрытых областях, где температура подложки достигала 55°C или выше. В покрытых областях волокна оставались неизменными, потому что температура подложки никогда не превышала 45°C.

Измеренное содержание цинка на образцах отражает вес сухого покрытия от 28 мг до 52 мг или вес влажного покрытия от 90 мг до 167 мг (при использовании сопла с диаметром 200 мкм). При использовании сопла с диаметром 100 мкм мог быть достигнут низкий вес сухого покрытия, равный 14 мг (или вес влажного покрытия 45 мг).

Таблица 16

Валок Anilox

Захватываемый объем

360er Anilox

4,9 м3/м2

360er Anilox

4,9 м3/м2

120er Anilox

15,2 м3/м2

В испытаниях V17 – V19 покрытие наносилось путем печати. Две различные печатные пластины (Finn Art 2,54 мм и Elastomer) использовались в соединении с двумя различными валками Anilox, имеющими разницу в захватываемом объеме (4,9 м3/м2 или 15,2 м3/м2). При этом подходе количество состава покрытия, нанесенного на подложку, было значительно уменьшено до 2 мг (сухого веса) и 6 мг (влажного веса), соответственно, с использованием валка Anilox с более низким захватываемым объемом. Вес покрытия почти 8 мг (сухой) или 24 мг (влажный) был достигнут с печатной пластиной Elastomer и валком 120er Anilox. Благодаря низким весам покрытия, распределяемым на большей площади (шириной 150 мм), нетканый материал смог быть высушен на 100%. Температура сушки 120°C или 130°C, поддерживаемая с одной сушилкой, была достаточной. Вторая сушилка была выключена.

Как следствие, низкие веса покрытия привели к более низкому количеству цинка на подложке – от 0,03 мг до 0,1 мг.

В отличие от системы нанесения покрытия распылением, вес покрытия не будет уменьшаться при более высоких скоростях машины в промышленном масштабе, поскольку печатный блок будет работать с той же скоростью и передавать постоянное количество текучей среды. Однако вес покрытия, а соответственно и количество переносимой текучей среды, можно регулировать в зависимости от конструкции печатной пластины и захватываемого объема валка Anilox.

В испытаниях V17 – V19 отложения покрытия внутри машины или на ее деталях могли быть сведены к минимуму из–за того, что нетканый материал мог быть эффективно высушен.

Микроскопический анализ

Для изучения влияния покрытия и сушки на нетканый материал были сделаны снимки SEM (рассеивающая электронная микроскопия) с детектором обратного рассеяния электронов и детектором вторичных электронов. Это исследование позволяет визуализировать волокна PP и структуры карбоната кальция размером до 2 мкм.

SEM–изображения непокрытого справочного нетканого материала показывают соединительную полосу, которая является результатом производственного процесса, на Фиг. 5a и 5b, а также группу отдельных волокон на Фиг. 5c при другом увеличении.

Фиг. 6a и 6b показывают распределение нанесенных распылением твердых частиц обработанного цинком осажденного карбоната кальция на нетканом материале после покрытия в соответствии с испытанием V14.

Соединительные полосы, заметные на Фиг. 6a и 6b, которые соединяют волокна, показывают накопление карбоната кальция. Эти виды гнезд связаны с подложкой связующим веществом CMC, которое было включено в состав.

Помимо соединительных полос, твердые частицы можно найти широко распределенными и связанными с волокнами PP, покрытыми распылением в соответствии с испытанием V13 (см. Фиг. 7).

Разрушения волокон в покрытых областях из–за плавления или охрупчивания благодаря процессу сушки не наблюдалось, но плавление волокон PP в непокрытых областях, где температура превышала 55°C, стало очевидным уже при визуальном осмотре образцов.

Фиг.7 дает хорошее представление о том, как частицы содержащего цинк карбоната распределяются на волокнах PP. CMC в качестве связующего вещества в составе покрытия обеспечивает высокую адгезию к волокнам и, по–видимому, является подходящим.

Фиг. 7 также дает представление о размере частиц, который составляет в среднем приблизительно 2 мкм.

По сравнению с нанесением покрытия распылением и как показано в таблице, более низкое количество твердых частиц было перенесено при нанесении с помощью печати, что также становится очевидным из SEM–изображений испытания V17, показанных на Фиг. 8a и 8b. Однако, широкое распределение также имеет место.

Предел прочности на разрыв

В качестве показательной оценки образцы нетканого материала с покрытием были испытаны на их прочность на растяжение с использованием метода испытания прочности на растяжение стандарта ISO 527–3 (обычно применяемому к фольге) на устройстве Zwick Roell с датчиком нагрузки 20 кН. Полоски длиной 150 мм и шириной 15 мм вырубались из покрытой или непокрытой области образцов и размещались в держателе образца. Тест проводился с предварительным нагружением 0,2 Н и скоростью 500 мм/мин. Полученные значения усреднялись для 5 измерений, соответственно.

Результаты испытания на растяжение показаны в таблицах 17 и 18:

Таблица 17

центр

край

Таблица 18

Этот тест, даже если он не стандартизирован для испытаний нетканых материалов, указывает на увеличение предела прочности при растяжении в машинном направлении (MD) при покрытии подложки составами в соответствии с настоящим изобретением. Увеличенные веса покрытия также увеличивают максимальную силу (по меньшей мере для испытаний V12 и V13 в центре). Этот эффект может быть приписан связующему веществу CMC в составе, увеличивающему силу сцепления материала. Более низкие веса покрытия, как например в испытаниях V17 – V19, не оказывают влияния на прочность при растяжении.

Тестирование непокрытых краев образцов V13, где высокая температура сушки привела к плавлению волокон, показало, что это структурное изменение также влияет на свойства прочности при растяжении. Максимальная сила в этом случае увеличивается. Однако отрицательные эффекты, такие как хрупкость или увеличенная шероховатость, могут отрицательно влиять на другие свойства подгузника неприемлемым для потребителя образом.

5. Нанесение обработанного цинком осажденного карбоната кальция с помощью флексографской печати

В следующих испытаниях дисперсия обработанного цинком осажденного карбоната кальция наносилась на нетканые верхние листы, используемые для урологических прокладок и подгузников, с помощью флексографской печати при промышленных условиях при целевой нагрузке 3–10 мг твердых частиц на продукт.

5.1. Дисперсия для печати

Из вышеописанного обработанного цинком осажденного карбоната кальция, имеющего содержание твердых веществ 38 мас.%, был приготовлен и использовался тот же самый состав, что и для испытаний нанесения покрытия распылением.

5.2. Процедура печати

Испытания флексографской печати выполнялись на печатной машине Gallus типа EM 280 (производства компании Gallus Ferd. Rüesch AG, Сент–Галлен, Швейцария), имеющей ширину полотна 282 мм и максимальную механическую машинную скорость 150 мс–1.

Дисперсия наносилась с помощью ракеля в закрытой камере и соответствующих валков Anilox, обеспечивающих наносимый объем 3,5–14 см3/м2. Печатный цилиндр представлял собой однотонный офсетный цилиндр, имеющий твердость по Шору А 45°. После печати отпечатанная подложка проходила через две сушилки с горячим воздухом, позволяющие сушить с обеих сторон при максимальной температуре 80°C.

Подложки выбирались из:

a) полипропиленовой нетканой подложки, используемой в качестве верхнего листа урологических прокладок, с шириной 152 мм и весом приблизительно 14,5 г/м2. Для урологических прокладок принималась длина 350 мм, приводящая к площади печати 0,053 м2 на продукт.

b) полипропиленовой нетканой подложки, используемой в качестве верхнего листа стандартного детского подгузника размера миди, с шириной 145 мм и весом приблизительно 13,5 г/м2. Для одного подгузника принималась длина 315 мм, приводящая к площади печати 0,063 м2 на продукт.

Целевое количество на продукт составляло 3,15–10 мг твердых частиц на продукт, что соответствует 0,050–0,159 г/м2 (для подгузника) и 0,059–0,189 г/м2 (для урологической прокладки).

Для определения количества нанесенных твердых веществ на аналитических весах были взвешены 2 м неотпечатанной и отпечатанной подложки соответственно. Количество твердых частиц, нанесенных на подложку, определялось по разности веса.

5.2.1. Урологические прокладки

Подложка урологических прокладок подвергалась печати при различных условиях и оценивалась относительно получаемого количества покрытия.

Из результатов, показанных в таблице 19, видно, что подложка для урологической прокладки может быть успешно напечатана. Целевое количество наносимых твердых частиц может быть не только достигнуто, но даже может поддерживаться внутри определенных целевых диапазонов путем изменения объема валка (см. испытания V20 – V21 и V23 – V24), а также скорости полотна (см. испытания V23 – V24).

Таким образом, нанесение дисперсии было довольно эффективным, причем остатки на роликах можно было найти только на частях, не покрываемых подложкой. После сушилки ролики были абсолютно чистыми, а также область вокруг валка Anilox не содержала пыли и остатков дисперсии.

Таблица 19

[см3/м2]

[м/мин]

[°C]

[г]

[г/м2]

[мг]

а весовая разность между неотпечатанной и отпечатанной подложкой, измеренная для 2 м подложки.

5.2.2. Подгузники

Подложка подгузника была напечатана как описано выше, и результаты показаны в таблице 20.

Можно заметить, однако, что из–за более высокой и изменяющейся плотности материала и внутри материала процесс печати должен тщательно контролироваться. Таким образом, скорость полотна не должна быть слишком высокой благодаря природе подложки, которая в противном случае имеет тенденцию к изгибу.

Кроме того, благодаря изменяющейся плотности внутри материала подгузника нанесенное количество не может быть определено так же точно, как с указанными выше прокладками Inko Extra.

Тем не менее, флексографская печать также может быть успешно применена к подгузникам, причем целевое наносимое количество твердых частиц может быть достигнуто, и может быть управляемым.

Таблица 20

[см3/м2]

[м/мин]

[°C]

[г]

[г/м2]

[мг]

а весовая разность между неотпечатанной и отпечатанной подложкой, измеренная для 2 м подложки.

Группа изобретений относится к использованию в гигиенических продуктах обработанного цинком осажденного карбоната кальция. Раскрыто применение обработанного цинком осажденного карбоната кальция (PCC) в гигиенических продуктах, отличающееся тем, что обработанный цинком осажденный карбонат кальция получается путем гашения оксида кальция водой для того, чтобы получить густую суспензию гидроксида кальция, насыщения густой суспензии гидроксида кальция углекислым газом, добавления источника ионов Zn2+ до и/или во время насыщения углекислым газом. Также раскрыт способ изготовления гигиенического продукта. Группа изобретений обеспечивает предотвращение раздражения кожи. 2 н. и 18 з.п. ф-лы, 12 ил., 19 табл., 5 пр.

1. Применение обработанного цинком осажденного карбоната кальция (PCC) в гигиенических продуктах,

отличающееся тем, что обработанный цинком осажденный карбонат кальция получается путем

– гашения оксида кальция водой для того, чтобы получить густую суспензию гидроксида кальция,

– насыщения густой суспензии гидроксида кальция углекислым газом,

– добавления источника ионов Zn2+ до и/или во время насыщения углекислым газом.

2. Применение по п. 1,

отличающееся тем, что источник ионов Zn2+ выбирается из группы, содержащей сульфат цинка; галоидные соединения цинка, такие как хлорид цинка, бромид цинка, йодид цинка; нитрат цинка; фосфаты цинка, например Zn3(PO4)2, ZnHPO4; карбонаты цинка, например ZnCO3, Zn(HCO3)2; оксид цинка; гидроксид цинка; а также их гидраты и смеси.

3. Применение по любому из пп. 1 или 2,

отличающееся тем, что источник ионов Zn2+ добавляют в количестве от 0,1 до 30 мас.%, предпочтительно от 2 до 25 мас.%, более предпочтительно от 5 до 20 мас.% и наиболее предпочтительно от 10 до 15 мас.%, например 11,5 мас.% по сухой массе оксида кальция.

4. Применение по любому из предшествующих пунктов,

отличающееся тем, что источник ионов Zn2+ добавляют в комбинации с одним или более сульфатами металлов Группы I, и/или Группы II, и/или Группы III, которые предпочтительно выбирают из группы, содержащей сульфат натрия, сульфат кальция, сульфат магния, сульфат алюминия; а также их гидраты и смеси.

5. Применение по п. 4,

отличающееся тем, что один или более сульфатов металлов Группы I, и/или Группы II, и/или Группы III добавляют в количестве от 0,1 до 30 мас.%, предпочтительно от 1 до 25 мас.%, более предпочтительно от 2 до 15 мас.% и наиболее предпочтительно от 4 до 8 мас.%, например 6 мас.% по сухой массе оксида кальция.

6. Применение по любому из предшествующих пунктов,

отличающееся тем, что источник ионов Zn2+ и/или сульфаты металлов Группы I, и/или Группы II, и/или Группы III добавляют независимо друг от друга до и/или во время насыщения углекислым газом.

7. Применение по любому из предшествующих пунктов,

отличающееся тем, что густую суспензию гидроксида кальция пропускают через сито перед добавлением источника ионов Zn2+ и/или после стадии насыщения углекислым газом.

8. Применение по любому из предшествующих пунктов,

отличающееся тем, что стадия насыщения углекислым газом во время осаждения выполняется при скорости потока газа менее 30 л/мин, предпочтительно от 1 до 30 л/мин, более предпочтительно от 10 до 20 л/мин и наиболее предпочтительно приблизительно 20 л/мин, и/или предпочтительно при температуре 10–70°C, более предпочтительно 15–50°C и наиболее предпочтительно 20–30°C.

9. Применение по любому из предшествующих пунктов,

отличающееся тем, что после насыщения углекислым газом полученную осажденную густую суспензию карбоната кальция концентрируют, необязательно в присутствии катионных и/или анионных диспергирующих агентов, предпочтительно до получения содержания твердых веществ от 15 до 60 мас.%, более предпочтительно от 20 до 55 мас.%, особенно предпочтительно от 25 до 50 мас.% и наиболее предпочтительно от 30 до 45 мас.%, например 35–40 мас.%, или до полной сухости.

10. Применение по любому из предшествующих пунктов,

отличающееся тем, что обработанный цинком осажденный карбонат кальция обеспечивают в форме композиции, в частности водной композиции, предпочтительно выбираемой из группы, содержащей композиции для покрытия, композиции для нанесения покрытия распылением, лосьоны и составы чернил для печати.

11. Применение по любому из предшествующих пунктов,

отличающееся тем, что обработанный цинком осажденный карбонат кальция обеспечивают в форме водной композиции, имеющей содержание твердых веществ от 15 до 70 мас.%, предпочтительно от 20 до 60 мас.%, более предпочтительно от 30 до 40 мас.%, например 32 мас.%, и/или вязкость от 50 до 3000 мПа⋅с, предпочтительно от 100 до 2000 мПа⋅с, более предпочтительно от 200 до 1000 мПа⋅с, особенно предпочтительно от 300 до 700 мПа⋅с и наиболее предпочтительно от 400 до 600 мПа⋅с, например 460 мПа⋅с.

12. Применение по пп. 10, 11,

отличающееся тем, что композиция содержит дополнительные компоненты, выбираемые из группы, содержащей диспергирующие агенты, связующие вещества, пестициды, пеногасители, масла, пигменты, коалесцирующие агенты, смачивающие вещества, нейтрализующие агенты, эмульгаторы, растворители, красители, а также их смеси.

13. Применение по любому из пп. 9-12,

отличающееся тем, что обработанный цинком осажденный карбонат кальция в форме густой суспензии, в сухом виде или в форме композиции применяют в гигиенических продуктах, в частности в абсорбирующих/адсорбирующих продуктах, таких как подгузники, тренировочные трусы, плавки, женские гигиенические средства, такие как прокладки, прокладки для трусов, гигиенические прокладки, средства от недержания; в составах дезодорантов; в нетканых изделиях, таких как салфетки.

14. Применение по любому из пп. 9-12,

отличающееся тем, что обработанный цинком осажденный карбонат кальция в форме густой суспензии, в сухом виде или в форме композиции наносят на абсорбирующий/адсорбирующий продукт, содержащий один или несколько слоев, выбираемых из группы, содержащей слой верхнего листа, один или более впитывающих/распределяющих слоев (ADL), тканевый оберточный слой, ядро из абсорбента/адсорбента и слой заднего листа.

15. Применение по п. 14,

отличающееся тем, что обработанный цинком осажденный карбонат кальция в форме густой суспензии, в сухом виде или в форме композиции наносят на один или несколько слоев абсорбирующего/адсорбирующего продукта, выбираемых из группы, содержащей слой верхнего листа, один или более впитывающих/распределяющих слоев (ADL), тканевый оберточный слой, ядро из абсорбента/адсорбента и слой заднего листа.

16. Применение по любому из предшествующих пунктов,

отличающееся тем, что обработанный цинком осажденный карбонат кальция наносят для обеспечения массы сухого покрытия 0,05–15 мг/см2, предпочтительно 0,1–10 мг/см2, более предпочтительно 0,2–5 мг/см2 и наиболее предпочтительно 0,5–4 мг/см2, например 1–2 мг/см2.

17. Применение по любому из предшествующих пунктов, в котором гигиенические продукты выбирают из абсорбирующих/адсорбирующих продуктов, таких как подгузники, тренировочные трусы, плавки, женские гигиенические средства, такие как прокладки, прокладки для трусов, гигиенические прокладки, средства от недержания; составов дезодорантов; нетканых изделий, таких как салфетки.

18. Применение по п. 17,

отличающееся тем, что этот гигиенический продукт является абсорбирующим/адсорбирующим продуктом, предпочтительно подгузником, содержащим один или несколько слоев, выбираемых из группы, содержащей слой верхнего листа, один или более впитывающих/распределяющих слоев (ADL), тканевый оберточный слой, ядро из абсорбента/адсорбента и слой заднего листа, причем обработанный цинком осажденный карбонат кальция, определенный в любом из предшествующих пунктов, наносится по меньшей мере на один из упомянутых слоев.

19. Способ изготовления гигиенического продукта, как определен по любому из пп. 17, 18,

отличающийся тем, что обработанный цинком осажденный карбонат кальция наносят на гигиенический продукт в форме густой суспензии, в сухом виде или в форме композиции.

20. Способ по п. 19,