Изобретение относится к области охраны окружающей среды и к области переработки твердых отходов, загрязненных радионуклидами.

В процессе эксплуатации, ремонта и вывода из эксплуатации ядерных энергетических и прочих установок образуются и накапливаются твердые радиоактивные отходы (ТРО). В состав таких отходов входят: фильтры, сорбенты, ионообменные смолы, продукты отверждения жидких радиоактивных отходов, элементы технологического оборудования, биологической защиты, трубопроводы, инструмент, строительные конструкции, спецодежда, теплоизоляция и пр.

Существующая практика обращения с радиоактивными отходами на АЭС России требует, чтобы твердые радиоактивные отходы, а также продукты отверждения жидких отходов хранились на промплощадках АЭС в течение всего срока эксплуатации станции, времени продленного срока службы энергоблоков и времени, необходимого для вывода их из эксплуатации (60-100 лет) в специальных хранилищах. Затем производится окончательное захоронение отходов. В связи с этим при обработке отходов требуется максимально уменьшить объем неметаллических отходов и по возможности осуществить дезактивацию металлических радиоактивных отходов, вернув их в хозяйственный оборот.

По способу обработки твердые радиоактивные отходы подразделяют на:

- сжигаемые (древесные отходы, ветошь, бумаги);

- прессуемые (металлические отходы, пластикаты);

- дезактивируемые или переплавляемые с предварительной дезактивацией (металлические отходы);

- упаковываемые без обработки (отходы с высокой радиоактивностью) [1, 2].

Более или менее широко применяются на практике способы дезактивации и переплава металлических радиоактивных отходов [2]. Прессование и сжигание неметаллических твердых радиоактивных отходов применяются реже в связи с низкой производительностью и эффективностью применяемых агрегатов, а также сравнительно небольшим увеличением плотности отходов после такой обработки.

Значительно большее увеличение плотности отходов, а, следовательно, и значительное уменьшение их объема, достигается при сплавлении неметаллических твердых радиоактивных отходов [1, 2]. Для осуществления такой обработки предлагались различные плавильные агрегаты, сначала это были небольшие плавильные агрегаты, применяющиеся в металлургии, использующие электрическую энергию в качестве источника тепла: индукционные тигельные печи, дуговые печи, печи электрошлакового переплава, индукционные печи с «холодным» тиглем [2]. Применение этих агрегатов для переработки твердых радиоактивных отходов ограничено следующими общими недостатками используемых способов:

- все перечисленные агрегаты работают периодическим процессом (отдельными плавками) и в связи с этим имеют низкую производительность;

- значительное испарение и улет нуклидов при переплаве;

- трудно обеспечить достаточную степень герметизации таких агрегатов и исключить возможность выбросов газов, содержащих радионуклиды, в рабочее помещение;

- трудно обеспечить надежную защиту от радиации персонала, обслуживающего печи;

- требуется тщательная разделка на мелкие куски переплавляемых отходов, что увеличивает затраты на переработку отходов и приводит к дополнительному облучению персонала;

- при переработке твердых радиоактивных отходов образуется значительное количество вторичных радиоактивных отходов вследствие быстрого износа футеровки плавильных агрегатов;

- не обеспечена возможность быстрого перехода от переплава неметаллических твердых радиоактивных отходов к процессу дезактивации металлических радиоактивных отходов, из-за загрязнения огнеупорной футеровки печи радиоактивными нуклидами из получаемого шлака;

- значительный расход энергии на переработку твердых радиоактивных отходов.

Известны способы переработки отходов, в том числе и твердых радиоактивных отходов, в плазменных энерготехнологических установках, главным образом в плазменных плавильных агрегатах шахтного типа [2-6].

Известны способ и устройство для переработки твердых радиоактивных отходов, включающие прессование твердых радиоактивных отходов, последовательную под действием силы тяжести транспортировку твердых радиоактивных отходов через зону сушки и продуктов их термической переработки через зону пиролиза и зону сжигания с конечной температурой 1400°С при одновременной подаче в зону сжигания кислородсодержащего газообразного окислителя, последующую транспортировку плава золы из зоны сжигания в зону плавления с начальной температурой 1400°С и конечной 1600°С, выдержку плава золы в зоне плавления и выгрузку расплава золы из зоны плавления при одновременном движении отходящих газов из каждой последующей зоны через предыдущие в направлении, противоположном направлению транспортировки твердых радиоактивных отходов, продуктов их термической переработки и плава золы в устройстве, включающем шахту с узлом загрузки, расположенным в верхней части шахты, газоходом для отвода отходящих газов, расположенным в боковой стенке верхней части шахты, и устройствами для подачи газообразного кислородсодержащего окислителя, соединенную с шахтой и снабженную плазменным реактором горизонтальную камеру гомогенизации, имеющую крышку, стенки и днище с устройством для вывода расплава, а также плазменный генератор, выбранные в качестве ближайшего аналога (патент Ru 2140109) [4].

Известные способ и устройство для переработки твердых радиоактивных отходов предусматривают то, что перед прессованием в твердые радиоактивные отходы вводят алюмосиликаты и флюс, дающий эвтектику с расплавом золы, зоны сушки и пиролиза объединяют в одну с начальной температурой 350°С и конечной 600°С, зону сжигания разделяют на зону предварительного сжигания с начальной температурой 600°С и конечной 800°С и зону дожигания с начальной температурой 1200°С, причем продукты термической переработки твердых радиоактивных отходов с алюмосиликатами и флюсом после зоны сушки и пиролиза транспортируют через зону предварительного сжигания, затем под действием силы тяжести через зону газификации с начальной температурой 800°С и конечной 1200°С при одновременной подаче в нее водяного пара и зону дожигания, зону сушки и пиролиза, зону газификации подвергают принудительному охлаждению, транспортировку плава золы из зоны дожигания в зону плавления осуществляют принудительно, причем в процессе транспортировки поток плава золы дробят на струи, плав золы в процессе выдержки подвергают принудительной гомогенизации, выгрузку расплава золы осуществляют принудительно, а в зоне предварительного сжигания обеспечивают принудительное снижение скорости движения отходящих газов. Кроме того, принудительную транспортировку плава золы из зоны дожигания в зону плавления и выгрузку расплава золы из зоны плавления осуществляют за счет динамического воздействия на них плазменной струи.

Известный способ переработки твердых радиоактивных отходов имеет недостатки:

- необходимость смешивания отходов с алюмосиликатами и флюсами и прессования полученной смеси: сложных и малопроизводительных операций;

- сложный многостадийный процесс переработки отходов в различных зонах шахтной плазменной печи;

- трудность регулирования и поддержания температуры в различных зонах плавильного агрегата в пределах, предусмотренных известным способом;

- использование высокотемпературного плазменного нагрева продуктов переработки твердых радиоактивных отходов приводит к повышенному улету радионуклидов и быстрому износу футеровки шахтной печи с увеличением количества вторичных радиоактивных отходов;

- принудительное охлаждение продуктов переработки отходов приводит к увеличению потерь тепла и увеличению расхода энергии;

- осуществление транспортировки и выгрузки шлакового расплава и продуктов переработки отходов за счет динамического воздействия на них плазменной струи вряд ли осуществимо на практике; опыт эксплуатации дуговых печей, в том числе и плазменных, в большой металлургии свидетельствует о весьма незначительном динамическом воздействии дуг и плазменных струй на шлаковый и металлический расплавы [7];

- известный способ предусматривает переработку отходов периодическим процессом: отдельными плавками, что обуславливает низкую производительность шахтного агрегата;

- повышенный расход энергии на осуществление переработки отходов.

Задачей предлагаемого способа переработки твердых радиоактивных отходов является повышение технико-экономических показателей процесса переработки и уровня экологической безопасности.

Техническим результатом предлагаемого способа переработки твердых радиоактивных отходов является устранение недостатков ближайшего аналога, а именно:

- повышение производительности способа за счет обеспечения непрерывности переработки в топливокислородной гарнисажной плавильной камере;

- снижение расхода теплоносителя;

- значительное уменьшение облучения персонала;

- уменьшение испарения летучих радионуклидов, а также снижение количества образующихся вторичных радиоактивных отходов в связи с отсутствием огнеупорной футеровки в шлаковой зоне и в свободном пространстве плавильной камеры.

Технический результат достигается тем, что в способе переработки твердых радиоактивных отходов, включающем загрузку, плавление отходов, раздельный выпуск из плавильной камеры продуктов переработки: шлака и металла, согласно изобретению, перерабатываемые отходы подвергают предварительному подогреву в подогревателе теплом отходящих из плавильной камеры газов с температурой 1600-1750°С, нагретые твердые радиоактивные отходы загружают в плавильную камеру герметичным устройством через отверстие в боковой стенке камеры со скоростью 0,8-1,1 тонн в час на 1 м2 поверхности жидкого расплава, плавление отходов ведут непрерывно в топливокислородной гарнисажной плавильной камере, отходящие газы из которой направляют в подогреватель, в процессе переработки отходов поддерживают постоянный уровень жидкого металла в футерованной металлической ванне камеры, слив «грязного» радиоактивного шлака из плавильной камеры осуществляют на плавильном участке после накопления на поверхности металлического расплава слоя шлака высотой 250-400 мм, а разливку полученного в плавильной камере металла производят на участке, отделенном от плавильного участка глухой перегородкой.

Кроме того, во время переработки твердых радиоактивных отходов корпус плавильной камеры охлаждают жидкометаллическим теплоносителем.

Кроме того, загрузку, предварительный подогрев, плавление и слив «грязного» радиоактивного шлака ведут на «грязном», загрязненном радиацией плавильном участке, отделенном глухой перегородкой от «чистого» участка разливки металла, полученного в плавильной камере.

Кроме того, загрузку, предварительный подогрев, плавление и слив «грязного» радиоактивного шлака ведут на «грязном», загрязненном радиацией плавильном участке, отделенном стеной от «чистого» участка разливки металла, полученного в плавильной камере.

Кроме того, слив «грязного» радиоактивного шлака осуществляют на загрязненном радиацией плавильном участке в контейнеры для захоронения отходов, установленные на конвейере.

Кроме того, температуру отходящих из подогревателя газов поддерживают на уровне 700-850°С, затем эти газы быстро охлаждают до 200°С, производя «закалку» газов.

Кроме того, газы, выходящие из плавильной камеры очищают от пыли в газоочистной установке, а пыль, уловленную из газов, упаковывают и помещают на дно контейнеров перед заполнением их жидким радиоактивным шлаком, и заливают шлаком.

Кроме того, газы, выходящие из плавильной камеры очищают от пыли в газоочистной установке, а пыль, уловленную из газов, вдувают в контейнеры инжектором в процессе заполнения их шлаком.

Кроме того, сжигание и плавление загруженных отходов производят на поверхности жидкого расплава при переработке отходов.

Кроме того, сжигание и плавление загруженных отходов производят внутри жидкого расплава при переработке отходов.

Кроме того, загрузку в плавильную камеру подогретых радиоактивных отходов производят при поддержании заданной высоты шлакового расплава и постоянном уровне металлического расплава в металлической ванне.

Ведение процесса переработки твердых радиоактивных отходов непрерывно в топливокислородной гарнисажной плавильной камере позволяет увеличить производительность процесса, уменьшить расход теплоносителя, кроме того, значительно уменьшить облучение персонала, уменьшить испарение летучих радионуклидов и снизить количество образующихся вторичных радиоактивных отходов в связи с отсутствием огнеупорной футеровки в шлаковой зоне и в свободном пространстве плавильной камеры.

Подогрев твердых радиоактивных отходов в подогревателе отходящими из плавильной камеры газами с температурой 1600-1750°С позволяет снизить расход теплоносителя на переработку отходов, ускорить плавление отходов и повысить производительность процесса их переработки.

При температуре отходящих газов менее 1600°С и, соответственно, такой же температуре газов в рабочем пространстве плавильной камеры, снижается производительность процесса и затрудняется нагрев шлака.

При температуре отходящих газов более 1750°С и, соответственно, такой же высокой температуре в рабочем пространстве плавильной камеры, увеличиваются тепловые потери способа, расход теплоносителя и усиливается испарение летучих радионуклидов.

Подогреватель расположен сбоку от плавильной камеры, что позволяет облегчить в него загрузку твердых радиоактивных отходов. Одновременно уменьшаются габариты производственного помещения, что позволяет снизить капитальные затраты на строительство цеха.

Загрузка нагретых твердых радиоактивных отходов герметичным устройством через отверстие в боковой стенке плавильной камеры со скоростью 0,8-1,1 тонн в час на один квадратный метр поверхности расплава обеспечивает оптимальные условия переработки твердых радиоактивных отходов в плавильной камере. Герметичное устройство исключает радиоактивные выбросы в рабочее пространство плавильного участка, что уменьшает облучение персонала в «грязной» части производственного помещения.

Загрузка нагретых твердых радиоактивных отходов со скоростью 0,8-1,1 тонн в час на один квадратный метр поверхности расплава обеспечивает максимальную скорость горения и плавления отходов и высокую производительность процесса переработки.

При скорости загрузки отходов менее 0,8 тонн в час на один квадратный метр поверхности расплава снижается производительность процесса переработки, повышается температура рабочего пространства плавильной камеры и возрастает расход теплоносителя.

Скорость загрузки отходов более 1,1 тонн в час на один квадратный метр поверхности расплава трудно обеспечить при низкой плотности отходов (например, минеральная теплоизоляция). Кроме того, при такой скорости загрузки не успевают полностью проплавиться загруженные отходы.

Поддержание в процессе переработки твердых радиоактивных отходов постоянного уровня жидкого металла в футерованной металлической ванне камеры не ниже ее верхней границы позволяет быстро, без ее промывки и дезактивации переходить с переработки неметаллических твердых радиоактивных отходов на осуществление процесса дезактивации металлических радиоактивных отходов и обратно на переработку неметаллических отходов.

Сжигание и плавление загруженных отходов на поверхности жидкого расплава, полученного при переработке отходов, или внутри него ускоряет процесс переработки отходов и уменьшает испарение летучих радионуклидов с поверхности загруженных твердых радиоактивных отходов.

Осуществление загрузки, предварительного подогрева, плавления и слива «грязного» радиоактивного шлака на «грязном», загрязненном радиацией плавильном участке, отделенном глухой перегородкой или стеной от «чистого» участка разливки металла, полученного в плавильной камере, обеспечивает высокопроизводительную работу плавильной камеры и изолирует опасный участок, что снижает облучение производственного персонала.

Осуществление разливки полученного в плавильной камере металла на участке, отделенном от плавильного участка глухой перегородкой или стеной, также изолирует опасный участок, что снижает облучение производственного персонала.

Разделение производственного помещения, в котором размещают плавильную камеру, глухой перегородкой или стеной на «чистый» и «грязный» участки позволяет вести загрузку отходов в подогреватель без излишнего облучения персонала и хранить запасы твердых радиоактивных отходов в «грязном» участке цеха.

Слив «грязного» радиоактивного шлака на «грязном» участке цеха после накопления на поверхности металлического расплава слоя шлака высотой 250-400 мм обеспечивает нормальную высокопроизводительную работу плавильной камеры и снижает облучение производственного персонала.

Слив «грязного» шлака после накопления слоя шлака высотой менее 250 мм снижает производительность плавильной камеры и способа в целом и усложняет работу персонала, так как слив шлака приходится проводить чаще и небольшими порциями.

Слив «грязного» шлака после накопления на поверхности металлического расплава слоя шлака высотой более 400 мм невыгоден, так как при этом затрудняется нагрев нижних слоев шлака в связи с увеличением теплового сопротивления большого по высоте слоя шлака, ухудшаются условия для слива шлака из плавильной камеры из-за повышения вязкости шлака.

Слив «чистого» дезактивированного металла на «чистом» участке разливки металла позволяет практически исключить облучение персонала.

Загрузка отходов через отверстие в боковой стенке плавильной камеры уменьшает вынос частиц отходов отходящими газами из рабочего пространства камеры.

Переработка твердых радиоактивных отходов в гарнисажной топливокислородной плавильной камере с охлаждением ее корпуса жидкометаллическим теплоносителем обеспечивает увеличение срока эксплуатации, уменьшает образование вторичных твердых радиоактивных отходов (огнеупоры изношенной футеровки) и повышает производительность способа.

Слив «грязного» радиоактивного шлака в контейнеры или бочки для захоронения отходов, установленные на конвейере, ускоряет и облегчает разливку шлака, снижает трудоемкость процесса и уменьшает облучение производственного персонала.

Поддержание температуры отходящих из подогревателя шихты газов на уровне 700-850°С и последующее быстрое охлаждение газов до 200°С позволяет исключить образование диоксинов при нагреве и переработке твердых радиоактивных отходов, содержащих пластмассы типа ПВХ, и предотвратить вторичный синтез (новосинтез) диоксинов при охлаждении отходящих газов в интервале температур 700°С-200°С. Тем самым исключается возможность выбросов диоксинов в атмосферу.

Очистка газов, выходящих из плавильной камеры, от пыли в газоочистной установке, упаковка пыли, уловленной из газов и содержащей радионуклиды, помещение ее на дно контейнеров или бочек перед заполнением их жидким радиоактивным шлаком, и последующая заливка их шлаком позволяет надежно зафиксировать радиоактивную пыль в шлаковом слитке и облегчает захоронение такой пыли.

Очистка газов, выходящих из плавильной камеры, от радиоактивной пыли в газоочистной установке, вдувание пыли, уловленной из газов и содержащей радионуклиды, в контейнеры или бочки инжектором в процессе заполнения их шлаком, также позволяет надежно зафиксировать пыль в шлаковом слитке и облегчить захоронение такой пыли.

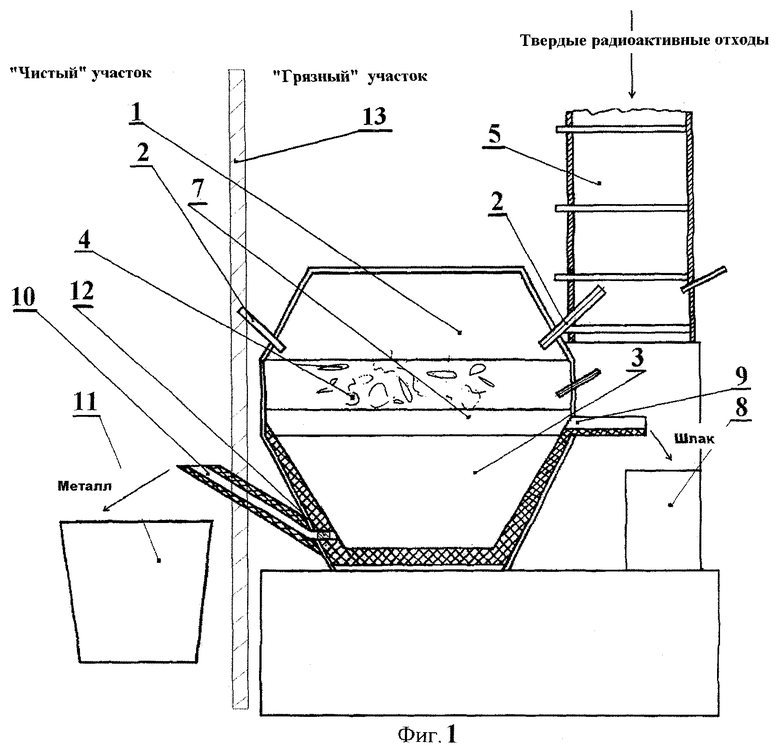

Сущность заявленного способа поясняется технологической схемой процесса переработки твердых радиоактивных отходов (фиг.1).

Способ переработки твердых радиоактивных отходов осуществляется следующим образом.

В плавильную камеру 1 загружают небольшими порциями легкоплавкие отходы черных металлов: чугунную и стальную стружку, чугун чушковый, мелкую стальную обрезь и топливокислородными горелками 2 наплавляют жидкий металл 3 в количестве, необходимом для заполнения максимального объема футерованной металлической ванны. Одновременно начинают загружать твердые радиоактивные отходы 4, находящиеся на «грязном», загрязненным радиацией плавильном участке цеха в подогреватель 5, расположенный сбоку от плавильной камеры 1, где их подогревают теплом отходящих с температурой 1600-1750°С из плавильной камеры 1 газов.

После заполнения футерованной металлической ванны жидким металлом 3, нагретые твердые радиоактивные отходы загружают герметичным устройством из подогревателя 5 в плавильную камеру 1 через отверстие в боковой стенке плавильной камеры со скоростью 0,8-1,1 тонн в час на 1 м2 поверхности расплава. Сжигание и плавление загруженных отходов 4 производят на поверхности жидкого расплава, полученного при переработке отходов, или внутри него. В процессе переработки твердых радиоактивных отходов поддерживают постоянный уровень жидкого металла 3 в футерованной металлической ванне камеры 1 не ниже ее верхней разницы.

После накопления на поверхности металлического расплава слоя «грязного» радиоактивного шлака 7 высотой 250-400 мм «грязный» шлак сливают в контейнер 8 по шлаковому желобу 9 из плавильной камеры 1 на «грязном», загрязненном радиацией плавильном участке, отделенном глухой перегородкой 13 или стеной 13 от «чистого» участка разливки металла, полученного в плавильной камере 1.

Слив «чистого» металла из плавильной камеры 1 осуществляют по длинному желобу 10 на «чистом» участке цеха в разливочный ковш 11 через металлическую летку 12.

Переработку твердых радиоактивных отходов производят в гарнисажной топливокислородной плавильной камере с охлаждением ее корпуса жидкометаллическим теплоносителем.

Слив «грязного» радиоактивного шлака осуществляют в контейнеры или бочки 8 для захоронения отходов, установленные на конвейере, чтобы облегчить работу персонала и уменьшить облучение персонала.

Температуру отходящих из подогревателя 5 газов поддерживают на уровне 700-850°С, затем быстро охлаждают эти газы до 200°С, чтобы избежать образования диоксинов при переработке отходов, содержащих пластмассы, а также исключить возможность вторичного синтеза диоксинов при медленном охлаждении газов.

Пыль, уловленную в газоочистной установке (на схеме не показана), в специальной упаковке помещают на дно контейнеров 8 или бочек 8 перед заполнением их жидким радиоактивным шлаком и заливают таким шлаком, надежно фиксируя пыль в теле шлакового слитка, находящегося в контейнере или бочке.

Примеры, подтверждающие возможность внедрения в производство предложенного способа.

1. В кислой дуговой электросталеплавильной печи, вместимостью 2 т, провели 3 опытных плавки, переплавляя по 1,0 т неметаллических отходов одинакового состава, состоящих из минеральной волокнистой теплоизоляции, боя стекла и строительного мусора. На первой плавке отходы плавили без металлического расплава, зажигая дуги на графитовых отходах. Скорость загрузки отходов была 1,0 т/час. На второй и третьей опытных плавках твердые отходы проплавляли на поверхности металлического, а затем образовавшегося шлакового расплава. На второй плавке скорость загрузки отходов составляла 0,6 тонны в час на 1 м2 поверхности расплава, на третьей плавке скорость загрузки отходов составляла 0,9 тонн в час на 1 м2 поверхности расплава. Полученный шлак сливали в металлические изложницы. В одну из изложниц перед наполнением ее шлаком опустили кусок стальной трубы диаметром 50 мм, в которую запаковали 1 кг минеральной пыли. Плавки вели при одинаковой величине вводимой в печь мощности.

Результаты опытных плавок приведены в таблице 1.

Результаты опытных плавок показали, что:

- без наличия предварительного полученного расплава в плавильной камере твердые неметаллические отходы плавятся очень медленно, при этом огнеупорная футеровка ванны после окончания плавки находится в плохом состоянии;

- плавление твердых неметаллических отходов на поверхности предварительно полученного расплава протекает намного быстрее, при этом огнеупорная футеровка ванны после окончания плавки находится в хорошем состоянии;

- увеличение скорости загрузки отходов с 0,6 т/час на 1 м2 поверхности расплава до 0,9 т/час на 1 м2 поверхности расплава приводит к существенному сокращению времени полного расплавления отходов;

- по результатам всех опытных плавок получено увеличение плотности отходов с 0,15 т/м3 (шихта) до 3,5 т/м3 (шлак в слитках), то есть в 23 раза;

- кусок стальной трубы с запакованной в нее пылью, помещенный в изложницу перед заливкой в нее шлака, надежно зафиксировался в теле шлакового слитка;

- исключен процесс образования диоксинов при нагреве твердых отходов в условиях высоких температур и процесс вторичного синтеза диоксинов при быстром охлаждении газов с температуры 700-800°С до 200°С.

Литература

1. Обращение с радиоактивными отходами в России и странах с развитой атомной энергетикой. Сборник (под ред. В.А.Василенко). - СПБ: ООО «НИЦ» Моринтех», 2005-304 с.

2. М.А. Скачек. Обращение с отработавшим ядерным топливом и радиоактивными отходами АЭС. М. Издательский дом МЭИ. 2007 - 448 с.

3. Патент RU 2123214. Способ переработки твердых радиоактивных отходов. Авторы: Соболев И.А., Дмитриев С.А., Князев И.А., Лифанов Ф.А. Патентообладатель: Московское государственное предприятие - Объединенный эколого-технологический и научно-исследовательский центр по обезвреживанию РАО и охране окружающей среды.

4. Патент RU 2140109. Способ и устройство для переработки твердых радиоактивных отходов. Авторы: Дмитриев С.А., Князев И.А., Лифанов Ф.А., Полканов М.А. Патентообладатель: Московское государственное предприятие - Объединенный эколого-технологический и научно-исследовательский центр по обезвреживанию РАО и охране окружающей среды. (Мос. НПО «Радон»).

5. Патент RU 2157570. Плазменная шахтная печь для переработки твердых радиоактивных и токсичных отходов. Авторы: Лифанов Ф.А., Князев И.А., Полканов М.А., Швецов С.Ю. Патентообладатель: Московское государственное предприятие - Объединенный эколого-технологический и научно-исследовательский центр по обезвреживанию РАО и охране окружающей среды.

6. Чередниченко B.C., Аньшаков А.С., Кузьмин М.Г. Плазменные электротехнологические установки. Новосибирск. Изд-во НГТУ, - 2005 - 508 с.

7. Поволоцкий Д.Я. и др. Электрометаллургия стали и ферросплавов. М. «Металлургия» 1995. 592 с.

8. Кудрин В.А. Теория и технология производства стали. М. «Мир» 2003 - 528 с.

9. Райле В. Т. Совершенствование тепловой работы и конструкции шахтного подогревателя дуговой сталеплавильной печи. Диссертация на соискание ученой степени кандидата технических наук. Челябинск. ЮУрГУ. 2010.

10. Addink R., Olie К. Mechanisms of formation and destruction of polychlorinated dibenzo-dioxins and dibenzofurans in heterogeneous systems. Environ. Sci. Technol. 1995, v.29, №6, p.1423-1435.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2011 |

|

RU2472862C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2345141C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОКТИВНЫХ ОТХОДОВ, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ РАЗРУШЕНИЯ ОБЛУЧЕННЫХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ, МЕТОДОМ ИНДУКЦИОННОГО ШЛАКОВОГО ПЕРЕПЛАВА В ХОЛОДНОМ ТИГЛЕ | 2018 |

|

RU2765028C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| СПОСОБ ПЕРЕРАБОТКИ СТАЛЕПЛАВИЛЬНЫХ ШЛАКОВ С ПОЛУЧЕНИЕМ ЦЕМЕНТНОГО КЛИНКЕРА И ЧУГУНА | 2012 |

|

RU2492151C1 |

| Способ охлаждения корпуса плавильного агрегата и плавильный агрегат для его осуществления | 2013 |

|

RU2617071C2 |

| СПОСОБ ОБРАБОТКИ РАДИОАКТИВНЫХ МЕТАЛЛИЧЕСКИХ ОТХОДОВ И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2148865C1 |

| ПЛАВИЛЬНЫЙ АГРЕГАТ | 2013 |

|

RU2590733C2 |

| СПОСОБ БЕЗОТХОДНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ | 2006 |

|

RU2343353C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 2005 |

|

RU2320038C2 |

Изобретение относится к области охраны окружающей среды и к области переработки твердых отходов, загрязненных радионуклидами. Способ переработки твердых радиоактивных отходов включает предварительный подогрев перерабатываемых отходов в подогревателе теплом отходящих из плавильной камеры газов с температурой 1600-1750°С, загрузку отходов в плавильную камеру герметичным устройством через отверстие в боковой стенке камеры со скоростью 0,8-1,1 тонн в час на 1 м2 поверхности жидкого расплава, плавление отходов ведут непрерывно в топливокислородной гарнисажной плавильной камере, отходящие газы из которой направляют в подогреватель, в процессе переработки отходов поддерживают постоянный уровень жидкого металла в футерованной металлической ванне камеры, слив «грязного» радиоактивного шлака из плавильной камеры осуществляют на плавильном участке после накопления на поверхности металлического расплава слоя шлака высотой 250-400 мм, а разливку полученного в плавильной камере металла производят на участке, отделенном от плавильного участка глухой перегородкой. Изобретение позволяет повысить производительность способа, уменьшить испарения летучих радионуклидов. 10 з.п. ф-лы, 1 табл., 1 ил.

1. Способ переработки твердых радиоактивных отходов, включающий загрузку, плавление отходов, раздельный выпуск из плавильной камеры продуктов переработки: шлака и металла, отличающийся тем, что перерабатываемые отходы подвергают предварительному подогреву в подогревателе теплом отходящих из плавильной камеры газов с температурой 1600-1750°С, нагретые твердые радиоактивные отходы загружают в плавильную камеру герметичным устройством через отверстие в боковой стенке камеры со скоростью 0,8-1,1 т в час на 1 м2 поверхности жидкого расплава, плавление отходов ведут непрерывно в топливокислородной гарнисажной плавильной камере, отходящие газы из которой направляют в подогреватель, в процессе переработки отходов поддерживают постоянный уровень жидкого металла в футерованной металлической ванне камеры, слив «грязного» радиоактивного шлака из плавильной камеры осуществляют на плавильном участке после накопления на поверхности металлического расплава слоя шлака высотой 250-400 мм, а разливку полученного в плавильной камере металла производят на участке, отделенном от плавильного участка глухой перегородкой.

2. Способ переработки твердых радиоактивных отходов по п.1, отличающийся тем, что во время переработки твердых радиоактивных отходов корпус плавильной камеры охлаждают жидкометаллическим теплоносителем.

3. Способ переработки твердых радиоактивных отходов по п.1, отличающийся тем, что загрузку, предварительный подогрев, плавление и слив «грязного» радиоактивного шлака ведут на «грязном», загрязненном радиацией плавильном участке, отделенном глухой перегородкой от «чистого» участка разливки металла, полученного в плавильной камере.

4. Способ переработки твердых радиоактивных отходов по п.1, отличающийся тем, что загрузку, предварительный подогрев, плавление и слив «грязного» радиоактивного шлака ведут на «грязном», загрязненном радиацией плавильном участке, отделенном стеной от «чистого» участка разливки металла, полученного в плавильной камере.

5. Способ переработки твердых радиоактивных отходов по п.1, отличающийся тем, что слив «грязного» радиоактивного шлака осуществляют на загрязненном радиацией плавильном участке в контейнеры для захоронения отходов, установленные на конвейере.

6. Способ переработки твердых радиоактивных отходов по п.1, отличающийся тем, что температуру отходящих из подогревателя газов поддерживают на уровне 700-850°С, затем эти газы быстро охлаждают до 200°С, производя «закалку» газов.

7. Способ переработки твердых радиоактивных отходов по п.1, отличающийся тем, что газы, выходящие из плавильной камеры, очищают от пыли в газоочистной установке, а пыль, уловленную из газов, упаковывают и помещают на дно контейнеров перед заполнением их жидким радиоактивным шлаком и заливают шлаком.

8. Способ переработки твердых радиоактивных отходов по п.1, отличающийся тем, что газы, выходящие из плавильной камеры, очищают от пыли в газоочистной установке, а пыль, уловленную из газов, вдувают в контейнеры инжектором в процессе заполнения их шлаком.

9. Способ переработки твердых радиоактивных отходов по п.1, отличающийся тем, что сжигание и плавление загруженных отходов производят на поверхности жидкого расплава при переработке отходов.

10. Способ переработки твердых радиоактивных отходов по п.1, отличающийся тем, что сжигание и плавление загруженных отходов производят внутри жидкого расплава при переработке отходов.

11. Способ переработки твердых радиоактивных отходов по п.1, отличающийся тем, что загрузку в плавильную камеру подогретых радиоактивных отходов производят при поддержании заданной высоты шлакового расплава и постоянном уровне металлического расплава в металлической ванне.

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2345141C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ РАДИОАКТИВНЫХ МЕТАЛЛИЧЕСКИХ ОТХОДОВ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2003 |

|

RU2249270C2 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения -7- -(4-окси-6-метил-НиКОТиНАМидО)- -(4-ОКСифЕНил)АцЕТАМидО -3- (1-МЕТилТЕТРАзОл-5-ил)ТиОМЕТил-3-цЕфЕМ-4-КАРбО-НОВОй КиСлОТы | 1979 |

|

SU845789A3 |

| US 20050028324 А1, 10.02.2005. | |||

Авторы

Даты

2013-06-27—Публикация

2011-12-23—Подача