Изобретение относится к области транспортного машиностроения, в частности автотранспортным средствам (АТС), преимущественно к легковым автомобилям, и представляет собой устройство, предназначенное для снижения аэрогазодинамического шума, генерируемого и распространяющегося в корпусных коробчатых узлах и распределительных трубчатых и/или щелевых воздуховодных каналах (воздуховодах) отдельных элементов систем впуска двигателя внутреннего сгорания (ДВС) АТС, в которых актуальны проблемы уменьшения производимых ими шумовых излучений.

В современных АТС уровень шума системы впуска ДВС находится на соизмеримом уровне остальных источников шумового излучения и требует применения глушителей газодинамического шума. В это же время необходимость минимизации гидравлического сопротивления впускного тракта в целом для повышения наполнения цилиндров и улучшения мощностных и экономических показателей ДВС вынуждает выполнять размеры проходных сечений воздуховодов по-возможности большими, что при неизменных ограниченных габаритных размерах корпуса глушителя шума впуска ДВС (лимитируемой технической возможностью его компоновки в стесненном пространстве моторного отсека и избежание его загроможденности) ведет к соответствующему ухудшению его шумозаглушающих характеристик. В связи с этим актуальной задачей является компенсация потерь шумозаглушения системы впуска ДВС, вызванных использованием крупногабаритных воздуховодов. Наиболее эффективно обеспечить дополнительное шумозаглушение возможно при соответствующем пропорциональном увеличении габаритов глушителя шума впуска ДВС. Для этого крупногабаритный корпус глушителя шума впуска ДВС должен быть рационально размещен в свободных ограниченных пространствах в пределах АТС (если такие имеются в наличии), разгружая стесненное пространство моторного отсека. Актуальность решения поставленной технической проблемы усугубляется необходимостью первоочередного эффективного подавления низко- и среднечастотного шумового излучения, которое в спектре шума впуска ДВС носит доминирующий характер, а, как известно, для эффективного подавления низкочастотного шума необходимо использовать крупногабаритные шумозаглушающие устройства, что затрудняет ее реализацию.

В представленном ниже описании заявляемого технического решения его реализация относится преимущественно к подавлению (снижению уровня) той части звуковой (акустической) энергии, которая квалифицируется как шумовая, вызывающая вредное воздействие на здоровье и самочувствие человека, включая как безопасность эксплуатации им технических объектов (АТС), так и находящегося на селитебных территориях в жилых, общественных и производственных зданиях и открытых пространствах в непосредственной близости от зашумленных автомобильных дорог (улиц, автострад).

Высокая эффективность заглушения шума, производимого системой впуска ДВС, достигается при соблюдении определенного конструктивного исполнения ее составных элементов и, в частности, зависит от конструкции глушителей шума впуска ДВС (их месторасположения в составе воздуховодной трассы системы впуска ДВС, от их геометрической формы, габаритных размеров расширительных и/или резонаторных камер глушителей шума). При этом оптимизация указанных конструктивных параметров глушителей шума впуска ДВС ограничивается возможностью их компоновки в стесненном, загроможденном агрегатами и системами пространстве моторного отсека АТС. В условиях массового производства АТС (в частности, легковых автомобилей различных моделей и модификаций), содержащих разнообразные модификации ДВС и отличающиеся свободные пространства моторных отсеков различных типов кузовов одних и тех же семейств АТС, становится весьма сложным использование унифицированной конструкции глушителей шума впуска ДВС, обладающей приемлемыми высокоэффективными акустическими параметрами для всего семейства модификаций указанной модели АТС. Необходимо учитывать, что типичные конструкции систем впуска ДВС обладают достаточно высокой чувствительностью к акустической настройке и гидравлическому сопротивлению, что требует индивидуальной адаптации к конкретному объекту (конкретной модели и ее модификации АТС). Цель изобретения - расширение области применения, унификация и упрощение компоновки глушителя шума впуска ДВС в ограниченных стесненных пространствах в пределах АТС, в частности в его моторном отсеке, использование форм панелей АТС, определяющих его экстерьер и комбинирование (интегрирование) с ними, при повышении шумозаглушающих свойств глушителя шума впуска ДВС, с обеспечением как эффективного заглушения низко- и среднечастотного шумового излучения, так и расширения частотной полосы заглушения шумовой энергии в область высокочастотного шумового излучения, с включением пористых структур звукопоглощающих материалов (ЗПМ) в качестве составных элементов модульных конструктивных узлов глушителей шума впуска ДВС.

Снижение аэродинамических шумовых излучений, генерируемых и распространяющихся в корпусных коробчатых узлах и распределительных трубчатых и/или щелевых воздуховодных каналах (воздуховодах) систем впуска ДВС АТС, в существенной степени обеспечивают крупногоабаритные корпуса (полости камер) штатных воздухоочистителей, которые совмещают функции очистки засасываемого в ДВС воздуха и глушителя шума впуска, известные, к примеру, из следующих патентных источников:

- патент США №5479907, опубликован 02.01.1996;

- патент РФ №2053405, опубликован 27.01.1996;

- патент РФ №2098652, опубликован 10.12.1997;

- патент РФ №2150018, опубликован 27.05.2000;

- патент РФ №2209336, опубликован 27.07.2003;

- патент РФ №2004011011, опубликован 22.01.2004;

- патент Японии №2006125373, опубликован 01.11.2004;

- патент Германии №102005044169, опубликован 06.04.2006;

- патент США №20070000467, опубликован 04.01.2007;

- патент США №7383810, опубликован 10.06.2008;

- патент США №20090236172, опубликован 24.09.2009;

- патент США №20090241887, опубликован 01.10.2009;

- патент США №20090241888, опубликован 01.10.2009;

- патент США №2009242323, опубликован 01.10.2009;

- патент США № US 20110139110, опубликован 16.06.2011.

Функции заглушения шума системы впуска ДВС осуществляют также входящие в ее состав штатные конструкции газосборных ресиверов, наделенных сопутствующими функциями глушителя шума впуска, известные, к примеру, из следующих патентных источников:

- патент РФ №65979, опубликован 27.08.2007;

- патент РФ №2075612, опубликован 20.03.1997;

- патент РФ №2078220, опубликован 20.03.1997;

- патент РФ №2069773, опубликован 27.11.1996;

- патент РФ №2090765, опубликован 20.09.1997;

- патент РФ №2095612, опубликован 10.11.1997;

- патент РФ №2064071, опубликован 20.07.1996;

- патент РФ №2090775, опубликован 20.09.1997;

- патент РФ №2095612, опубликован 10.11.1997;

- патент РФ №2107182, опубликован 22.08.1992;

- патент РФ №2151902, опубликован 27.06.2000;

- патент РФ №2163688, опубликован 27.02.2001.

Указанные многофункциональные технические устройства ДВС, обеспечивая эффективное снижение уровней шума впуска ДВС, воздухоочистки (для воздухоочистителей) и компенсатора (демпфера) пульсаций давления засасываемого в ДВС воздуха представлены в виде крупногабаритных конструкций воздухоочистителей и газосборных ресиверов, что усложняет их размещение (компоновку) в моторном отсеке АТС.

Также известны АТС, оборудованные системами впуска ДВС, содержащими дополнительно интегрированные в их состав шумозаглушающие устройства в виде различных акустических резонаторов, к примеру, из следующих патентных источников:

- авторское свидетельство СССР №1081364, опубликовано 23.03.1984;

- патент США №5116231, опубликован 26.05.1992;

- патент США №5333576, опубликован 02.08.1994;

- патент Японии №9014066, опубликован 1995;

- патент США №5493080, опубликован 20.02.1996;

- международный патент №9849440, опубликован 05.11.1998;

- патент Германии №19956165, опубликован 31.05.2001;

- патент США №7255197, опубликован 20.01.2005;

- патент США №20080017440, опубликован 24.01.2008;

- патент США №20080041657, опубликован 21.02.2008;

- патент США №20080156579, опубликован 03.07.2008;

- патент США №20080236534, опубликован 02.10.2008;

- патент Японии №2006090184, опубликован 22.09.2009;

- патент Германии №102009032553, опубликован 20.01.2011;

- патент США №20110139541, опубликован 16.06.2011;

- патент США №20110180347, опубликован 27.07.2011.

Указанная группа приведенных технических решений обладает аналогичными недостатками, что и предыдущая. Акустические резонаторы в виде шумозаглушающих устройств представляют собой, в частности, корпусные элементы, содержащие пустотелые полости или тупиковые ответвления воздуховодов, которые настроены на подавление уровней шума (как правило, резонансных звуковых излучений) в ограниченном (настроенном) частотном диапазоне звукового спектра. В связи с тем что системы впуска ДВС АТС являются, как правило, широкополосными шумовыми излучателями, эксплуатируются в широком диапазоне скоростных и нагрузочных режимов работы АТС, то, соответственно, для широкополосного заглушения шумового излучения требуется набор различных по частотной настройке акустических резонаторов, что приводит к усложнению конструкции системы впуска ДВС, а при необходимости эффективного подавления низко- и среднечастотного излучения - неизбежному увеличению их габаритных размеров.

В большинстве случаев, для размещения крупногабаритных шумозаглушающих элементов в составе системы впуска ДВС требуется соответствующее увеличение пространства моторного отсека, включая подъем плоскости капота (для АТС капотной компоновки, в частности легковых автомобилей), что приводит к ухудшению аэродинамических показателей АТС (увеличению коэффициента аэродинамического сопротивления Сх), что автоматически ведет к увеличению расхода топлива и росту вредных выбросов ДВС в окружающую среду (CO, CO2, CH, NOx).

Известны также АТС, оборудованные системами впуска ДВС, содержащими акустические резонаторы, образованные уже имеющимися в их составе штатными агрегатами, содержащими ограниченные пустотелые полости, которые могут быть использованы в качестве резонаторных полостей, к примеру, из следующих патентных источников:

- авторское свидетельство СССР №392264, опубликовано 27.07.1973;

- авторское свидетельство СССР №1539350, опубликовано 30.01.1990;

- патент Германии №4438682, опубликован 22.06.1995.

- патент РФ №2038509, опубликован 27.06.1995.

Представленные известные технические решения в отдельных ограниченных примерах решают актуальность проблемы их компоновки в качестве дополнительных шумозаглушаюших элементов системы впуска ДВС за счет совмещения нескольких функциональных свойств с агрегатами АТС (сообщение большего числа полезных функций данному объекту), но могут в значительной степени усложнять и удорожать как конструкцию составных элементов системы впуска ДВС, так и присоединенных в конструкцию системы впуска ДВС других агрегатов и систем АТС. Кроме этого, шумозаглушающие резонаторные полости, образуемые различными штатными агрегатами АТС, являются, как правило, малогабаритными и, как следствие, - малоэффективными, в особенности, для разрешения проблем подавления низко- и среднечастотного шумового излучения, требующих использования крупногабаритных шумозаглушающих устройств.

Известны также АТС, оборудованные системами впуска ДВС, элементы которых полностью или частично интегрированы в штатные конструкции панелей кузова АТС, смотри, в частности, следующие патентные источники:

- авторское свидетельство СССР №1703505, опубликовано 07.01.1992;

- патент РФ №2044915, опубликован 27.09.1995;

- патент РФ №2118265, опубликован 27.08.1998;

- патент Германии №102005033659, опубликован 01.02.2007;

- патент Франции №2895714, опубликован 06.07.2007;

- патент Германии №102007018191, опубликован 23.10.2008;

- патент Франции №2930508, опубликован 30.10.2009;

- патент США №20100032220, опубликован 11.02.2010.

- патент США №4984350, опубликован 15.01.1991;

- патент Японии №2009940, опубликован 01.12.1990;

- патент Японии № JP 58204955, опубликован 29.11.1983;

- международный патент №1870592, опубликован 26.12.2007;

Также известны АТС, оборудованные глушителями шума, интегрированными в панели кузова АТС, к примеру, из следующих патентных источников:

- авторское свидетельство СССР №811470650, опубликован 15.05.1975;

- патент США №5726398, опубликован 10.03.1998;

- патент США №20020079162, опубликован 27.06.2002;

- патент США №6668972, опубликован 30.12.2003;

- международный патент №2007117701, опубликован 18.10.2007;

- международный патент №2008073137, опубликован 19.06.2008;

- международный патент №2009079402, опубликован 25.06.2009.

В авторском свидетельстве СССР №470650, опубликованном 15.05.1975, описана конструкция глушителя шума впуска ДВС АТС, например автобуса, содержащего воздухозаборник, соединенный с расширительной камерой, отличающийся тем, что, с целью упрощения конструкции, расширительная камера глушителя шума впуска ДВС образована внутренней и наружной стенками панелей кузова автобуса, а воздухозаборник выполнен в виде полости, ограниченной установленными между стенками перегородками.

В патенте США №5726398, опубликованном 10.03.1998, описана конструкция автомобильного бампера, в котором интегрирован глушитель шума выхлопа, одновременно выполняющий функции устройства как ослабления шума излучаемого системой выпуска отработавших газов ДВС, так и функции пассивной безопасности АТС. Комбинированная многофункциональная конструкция устройства в виде «бампера-глушителя» сформирована частично из отштампованных листов металла. Листовые элементы устройства включают внутреннюю пластину с входным отверстием и выходными каналами. Внутренний полукорпус «бампера-глушителя» расположен вблизи к задней части АТС дистанционно от его внутренней пластины и формирует передний отсек глушителя шума. Внешний полукорпус «бампера-глушителя» также располагается дистанционно от его внутренней пластины и формирует задний отсек глушителя шума. Используемый в устройстве полимерный материал может быть установлен в виде облицовки на внешний полукорпус «бампера-глушителя» для улучшения его эстетической привлекательности. Используемый в устройстве «бампера-глушителя» изоляционный материал располагается в заднем отсеке, чтобы обеспечить приемлемую высокую акустическую и температурную изоляцию в АТС.

В патенте США №20020079162, опубликованном 27.06.2002 и патенте США №6668972, опубликованном 30.12.2003, описаны конструкции автомобильных бамперов с интегрированным устройством глушителя шума выхлопа, имеющих внешние корпусные оболочки из упругого (легко деформируемого) металлического или полимерного материала. Глушитель шума может быть представлен отдельным составным элементом бампера, который присоединен к нему, или сформирован с ним как монолитная неотъемлемая часть бампера. Внутренняя полость бампера-глушителя может быть наполнена волокнистыми ЗПМ.

В международных патентах №2007117701, опубликованном 18.10.2007 и №2008073137, опубликованном 19.06.2008, описаны конструкции устройств глушителей шума выхлопа, образованных, по крайней мере, с одним термопластическим полукорпусом, отформованным в панель АТС. Панель может быть любой подходящей частью кузова АТС, такой как бампер, спойлер, подножка кабины. Внутренняя полость такого типа глушителей шума может содержать две волокнистые формованные детали и волокнистую облицовку, чтобы обеспечить дополнительную тепловую изоляцию между внутренними стенками трубопроводов глушителя шума и внешней панелью бампера, для исключения нежелательных контактных взаимодействий водителя с термонагруженными зонами бампера при операциях загрузки-выгрузки им багажного отсека.

В международном патенте №2009079402, опубликованном 25.06.2009, описана конструкция АТС, содержащего глушитель шума выхлопа в виде композитной полимерной термоустойчивой системы, интегрированный в элементы экстерьера АТС. Корпус глушителя шума выполнен в виде несущей оболочки, формирующей, по крайней мере, одну внутреннюю полость. Несущая оболочка (корпус глушителя шума) выполнена из композитного материала, изготовленного из термопластической смолы и армирующего слоя. Трубопровод расположен в оболочке, который содержит, по крайней мере, одно отверстие, обеспечивающее акустическую коммуникацию (связь) между внутренней полостью в трубопроводе и полостью, образованной оболочкой. Между наружными стенками трубопровода и внутренними стенками оболочки для уменьшения уровней шума выхлопа ДВС может располагаться ЗПМ.

Наиболее близкими по сущности к заявляемому техническому решению являются АТС, оборудованные конструкциями систем впуска ДВС, интегрированными с бампером кузова АТС, выполняющим функцию по подавлению им аэрогазодинамического шума, генерируемого и распространяющегося в системе впуска ДВС, представленные в следующих патентных источниках:

- патент США №4984350, опубликован 15.01.1991;

- патент Японии №8004611, опубликован 09.01.1996.

В патенте США №4984350, опубликованном 15.01.1991, описана конструкция АТС, содержащего глушитель аэродинамического шума впуска ДВС, представленного в виде 2-х 1/4-волновых акустических резонаторов, подключенных к воздухозаборному патрубку системы впуска ДВС и соответствующим образом интегрированных в конструкцию бампера кузова АТС.

В патенте Японии №2241824, опубликованном 26.09.1990, описана конструкция АТС, с рационализированной концептуальной схемой моторного отсека, за счет интеграции составных элементов системы впуска ДВС в бампер АТС. Рассматривается, в частности, легковой автомобиль, оборудованный ДВС с системой впуска, включающей впускные трубы (впускной коллектор), газосборный ресивер, промежуточную впускную трубу, воздухоочиститель и глушитель шума впуска ДВС, интегрированный с бампером кузова АТС. К корпусу глушителя шума впуска ДВС, образованного несущей оболочкой и внутренними перегородками бампера кузова АТС, присоединены подводящий воздухозаборный патрубок (воздухозаборник) и отводящий патрубок, а внутри образуемых полостей расположены фильтрующий элемент и трубчатые воздуховоды, транспортирующие зашумленный воздушный поток, с перепускными каналами сообщающихся камер глушителя шума впуска ДВС, представленными отверстиями перфорации.

В качестве прототипа выбрана конструкция АТС, описанная в патенте Японии №8004611, опубликованном 09.01.1996. АТС, в частности легковой автомобиль, который содержит в полости моторного отсека ДВС, оборудованный системой впуска, включающей впускные трубы (впускной коллектор), газосборный ресивер, воздухоочиститель, промежуточные трубопроводы, глушитель шума впуска ДВС интегрированный с бампером кузова АТС. Представленный глушитель шума впуска ДВС - реактивного типа (без диссипативного элемента), выполнен в виде совмещенной (интегрированной) с конструкцией бампера кузова АТС несущей корпусной пустотелой оболочки. К полости корпуса глушителя шума впуска ДВС, присоединены подводящий воздухозаборный патрубок (воздухозаборник) и отводящий патрубок, а внутри образуемой полости расположены коробчатые воздуховоды, транспортирующие зашумленный воздушный поток, образованные разделительными перегородками с соответствующими перепускными каналами сообщающихся резонаторных камер (горлами резонаторов Гельмгольца).

В качестве недостатков описанных конструкций АТС, оборудованных системами впуска ДВС, элементы которых полностью или частично интегрированы в панели кузова АТС (в частности, бампер легкового автомобиля), следует отметить дискретную (неширокополосную по частотному составу) настройку заглушения акустической энергии такого типа глушителем шума впуска ДВС. Также отмечаются неудовлетворительные материалоемкие и стоимостные параметры такого типа технических устройств и показатели экологической безопасности используемых акустических ЗПМ, применяемых в составе известных технических устройств (конструкций глушителей шума), которые вызваны оказываемым ими негативным воздействием на окружающую среду, обусловленным как «экологически грязными» технологическими процессами добычи «нового» исходного сырья для последующего производства из него ЗПМ, так и производимым непосредственно при производстве из него технических устройств в виде разнообразных шумопоглощающих элементов глушителей шума ДВС, включая завершающую стадию - последующую их эксплуатацию, например, в составе АТС, с необходимостью их конечной утилизации при минимизации (исключения) возникающего экологического ущерба от процесса их утилизации при завершении жизненного цикла АТС. Возрастающие объемы добычи дорогостоящего исходного минерального (базальт, кварц и т.п.) и углеводородного (нефть, газ) сырья, используемого для последующего производства акустических материалов, с учетом невосполнимости этих сырьевых минеральных и углеводородных ресурсов, ведут к их неизбежному истощению, происходящему при сопутствующих осуществляемых технологических процессах загрязнения окружающей среды, как при процессах его добычи, так и транспортировки и последующей технологической переработки. Значительной технической проблемой является, в частности, экологически опасная (экологически грязная) вторичная (повторная) рециклированная утилизационная переработка вспененных открытоячеистых ЗПМ, к примеру пенополиуретанов, недопускающая энергетической утилизации путем сжигания, характеризуемая также неудовлетворительной пригодностью шумопонижающих деталей и узлов к технологиям вторичной переработки после завершения их жизненного цикла, вызванной сложностью демонтажа и разделения разнородных материалов в составе многослойных структур. Традиционные технологические методы вторичной утилизационной рециклированной переработки акустических материалов, как правило, связаны со сложными химическими и технологическими процессами их расщепления, что приводит, в том числе, к вынужденным дополнительным финансовым затратам, а также вызывает негативное загрязняющее воздействие на окружающую среду. Вторичная утилизационная рециклированная переработка продуктов фрагментации (фрагментов ЗПМ, волокнистых полуфабрикатов, отдельных слоев и т.д.) в составе шумопоглощающих элементов, проводимая, например, с целью извлечения электрической, тепловой и газовой энергии, скрытой в материалах органического происхождения, шлаках, содержащихся в продуктах фрагментации, требует применения весьма сложных и дорогостоящих технологий. Кроме того, сами продукты вторичной рециклированной утилизационной фрагментации шумопоглощающих элементов, как правило, не являются однородными по своему структурному составу, что требует использования дополнительных технологических операций их разделения и затрудняет процесс такой переработки. В случае утилизации такого типа отходов путем их захоронения в могильниках также повышаются материальные затраты из-за нехватки свободных мест для их захоронения, имеет место отторжение значительных свободных пространств, которые могли бы быть использованы с пользой для общества.

Заявляемое АТС, содержит кузов, ограждающие панели которого образуют, в том числе и моторный отсек с присоединенным к нему бампером. В образованной панелями кузова полости моторного отсека смонтирован силовой агрегат в составе ДВС, оборудованного системой впуска ДВС, включающей впускные трубы (впускной коллектор), газосборный ресивер, патрубок газосборного ресивера, воздухоочиститель, промежуточную впускную трубу, глушитель шума абсорбционного или комбинированного типа, выполненный в виде совмещенной (интегрированной) с конструкцией бампера кузова АТС несущей корпусной оболочки. В замкнутой полости несущей корпусной оболочки глушителя шума впуска ДВС типа расширительной или резонаторной камеры, образованного штатной конструкцией бампера кузова АТС, может быть расположен, по крайней мере, один диссипативный пористый звукопоглощающий модуль волокнистой или вспененной открытоячеистой структуры. К корпусу глушителя шума впуска ДВС, образованного несущей оболочкой и внутренними перегородками бампера кузова АТС, присоединены подводящий воздухозаборный патрубок (воздухозаборник) и отводящий выпускной патрубок, а внутри образуемой полости (нескольких полостей) расположены трубчатые и/или щелевые воздуховоды, образованные разделительными трубчатыми и/или разделительными пластинчатыми перегородками (для вариантов из нескольких сообщающихся и/или разделенных камер в многокамерных исполнениях вариантов конструкций) с перепускными каналами, представленными отверстиями перфорации (преимущественно, круглыми или иной геометрической формы, например, в виде щелевых просечек с отгибами) или ячейками сетчатой основы (металлической проволочной, полимерных нитей и т.п.). Коэффициент перфорации стенок (перфорированного листового или проволочного сеточного типа) разделительных трубчатых и/или разделительных пластинчатых перегородок сообщающихся и/или разделенных камер (в многокамерных исполнениях вариантов конструкций) глушителя шума впуска ДВС выбирается исходя из конкретных целевых характеристик обеспечения степени звукопрозрачности стенок, используемого структурного состава ЗПМ и их звукопоглощающих качеств, определяемых техническим заданием на проектирование и техническими условиями на производство данного технического объекта. Под термином «коэффициент перфорации», подразумевается отношение суммарной площади отверстий перфорации к площади поверхности стенки, на которой была проведена процедура перфорирования, до момента ее перфорирования. В большинстве случаев коэффициент перфорации выбирается из условия К≥0,2. Отверстия перфорации стенок разделительных трубчатых и/или разделительных пластинчатых перегородок могут быть расположены по поверхности разделительной перегородки как равномерно (с одинаковым шагом, идентичным межцентровым расстоянием), так и не равномерно (с отличающимися межцентровыми расстояниями). При неравномерном расположении отверстий перфорации (с переменным шагом) более плотное группирование такого типа отверстий может производиться, например, в зонах повышенного звукового давления. В этих зонах габаритные размеры отверстий перфорации могут выбираться меньшими при увеличении их числа, при условии сохранения неизменной суммарной площади их проходного сечения, что обеспечит возрастание суммарного периметра отверстий перфорации способствующего более эффективному рассеиванию акустической энергии. По крайней мере, в одной из замкнутых полостей (камер) корпуса глушителя шума впуска ДВС может находиться пористый звукопоглощающий модуль, составленный из обособленных фрагментированных дробленых звукопоглощающих элементов, который частично или полностью заполняет объем замкнутой полости (камеры), в которой он находится, и который может быть в ней дополнительно поверхностно разграничен защитным звукопрозрачным слоем в виде соответствующей пленочной (тканевой, нетканого полотна) футеровки или автономной несущей оболочки замкнутого типа, выполненной из указанных типов звукопрозрачных слоев материалов. Для предотвращения возможного высыпания обособленных фрагментированных дробленых звукопоглощающих элементов или их частей, из полостей камер глушителя шума впуска ДВС, интегрированного с бампером кузова АТС, выдувания из их пористой структуры отдельных волокон или ячеек воздушным потоком, засасываемым в ДВС системой впуска или обтекаемым набегающим воздушным потоком АТС, для исключения возможного попадания и накапливания (впитывания) в их открытоячеистую вспененную или пористую волокнистую звукопоглощающую структуру различных жидкостей (влаги из внешней среды, конденсата, топлива, смазочно-охлаждающих жидкостей и т.п.), мелких частиц, насекомых, для обеспечения защиты от возможного разрушения пористой структуры вследствие замерзания попавшей в поры волокнистых и/или вспененных открытоячеистых ЗПМ влаги при низких (знакопеременных) температурах в процессе эксплуатации АТС, оборудованного комбинированным устройством глушителя шума впуска ДВС и бампера кузова АТС, содержащего пористый звукопоглощающий модуль, поверхности разделительных трубчатых и/или разделительных пластинчатых перегородок сообщающихся камер глушителя шума впуска ДВС, интегрированного с бампером кузова АТС, в местах расположения перепускных каналов, представленных отверстиями перфорации (преимущественно, круглыми или иной геометрической формы, например в виде щелевых просечек с отгибами) или ячейками сетчатой основы, со стороны размещения обособленных фрагментированных дробленых звукопоглощающих элементов, изготовленных из пористых ЗПМ, или с противоположной стороны поверхностей разделительных трубчатых и/или разделительных пластинчатых перегородок, могут быть дополнительно футерованы защитным звукопрозрачным слоем, выполненным, в частности, в виде сплошной, динамически податливой, газовлагонепроницаемой пленки толщиной не более 1 мм, например полиэстеровой алюминизированной, уретановой, поливинил-хлоридной и т.п.., или, если это допускают условия эксплуатации согласно предъявляемым требованиям технического задания на проектирование и технических условий на производство - газопродуваемого нетканого полотна типа «малифлиз», «филтс», в виде ткани, например стеклоткани, ткани из базальтовых волокон и т.п., в виде газопродуваемого микроперфорированного пленочного или фольгового материала, например поливинилхлорида, алюминия, меди, латуни, или в виде тонкого слоя пористого волокнистого или вспененного открытоячеистого воздухопродуваемого ЗПМ, толщиной не более 10 мм, включая комбинированное сочетание слоев перечисленных материалов, непосредственно контактирующих с обтекаемым транспортируемым зашумленным воздушным потоком, засасываемым в ДВС системой впуска и обтекаемым набегающим воздушным потоком АТС. Подробные описания приведенных разновидностей и марок такого типа материалов представлены, в частности, в монографии «Автомобильные акустические материалы. Проектирование и исследование низкошумных конструкций автотранспортных средств», ТГУ, Тольятти, 2010 г. Также, обособленные фрагментированные дробленые звукопоглощающие элементы, изготовленные из пористых ЗПМ, при производстве (сборке) комбинированной конструкции глушителя шума впуска ДВС, интегрированного с бампером кузова АТС, могут закладываться, по крайней мере, в одну из его полостей камер уже будучи предварительно помещенными в автономные замкнутые защитные звукопрозрачные поверхностные оболочки контейнерного типа, изготовленные из указанных разновидностей и марок звукопрозрачных материалов, что в ряде случаев облегчает (упрощает) их последующий монтаж и замену (при необходимости). Под используемым термином «звукопрозрачный» подразумевается слой материала, обладающий физическими свойствами несущественно уменьшать значение реверберационного коэффициента звукопоглощения αрев образованной сопряженной слоистой структуры не более чем на 0,1 (т.е. ухудшать ее звукопоглощающие свойства не более чем на 10%).

Защитный звукопрозрачный слой в виде соответствующих поверхностных футеровок или замкнутых поверхностных оболочек контейнерного типа может быть выполнен как из сплошной, так и микроперфорированной структуры. Под используемым термином «микроперфорированная структура» подразумевается, в частности, тонкая (толщина слоя не более 1 мм) пленочная, фольговая металлическая или тканевая основа, содержащая сквозные отверстия (каналы), диаметр или эквивалентный размер которых не превышает 1 мм (1000 мкм). Под «эквивалентным размером» отверстия подразумевается условный размер отверстия произвольной формы, площадь которого равна сопоставляемому размеру отверстия круглой формы (

Пористый звукопоглощающий модуль может быть представлен совокупностью (набором) отдельных обособленных дробленых фрагментированных звукопоглощающих элементов, которые могут быть изготовлены как из идентичных, так и различных типов и марок пористых воздухопродуваемых волокнистых и/или вспененных открытоячеистых структур ЗПМ с одинаковыми (близкими) или существенно отличающимися физическими характеристиками, химическим составом, пористостью, количеством и разнообразным сочетанием типов структур пористых слоев в составе одно и/или многослойных пористых структур, находящихся в рамках заданных определенных габаритных размеров, которые преимущественно (число которых составляет более 50% от их общего количества) находятся в размерном диапазоне 5…100 мм, выполненных в виде как идентичных, так и различных (отличающихся) геометрических форм и габаритов, которые при этом компромиссно (согласно предъявляемым требованиям технического задания на разработку или технических условий производства) удовлетворяют компоновочно-монтажным, технологическим и акустическим (в отношении достижения максимального шумопоглощающего эффекта) возможностям их расположения, с задаваемым хаотичным или упорядоченным распределением обособленных дробленых фрагментированных звукопоглощающих элементов непосредственно внутри указанной замкнутой полости одной из камер корпуса глушителя шума впуска ДВС, интегрированного с бампером кузова АТС, с образованием соответствующих пустот (межграневых каналов), образующихся между контактирующими гранями обособленных дробленых фрагментированных звукопоглощающих элементов, а также для возможного (необходимого) облегчения реализации (рационализации) технологических операций их формования в монолитный брикет соответствующей геометрической формы (в том числе, для обеспечения удобства монтажа/демонтажа).

Корпусные детали глушителя шума впуска ДВС и его внутренние узлы (сплошные и/или перфорированные разделительные трубчатые и/или разделительные пластинчатые перегородки), представленные соответствующими конструктивными элементами бампера кузова АТС, могут быть выполнены из различных конструкционных материалов - металлических (сталь, алюминий), полимерных (полиамид, полипропилен, резина) и/или полимерных с интегрированными армирующими металлическими элементами типа закладных стержней, перфорированных пластин, сеток и т.п. Также в качестве разделительных трубчатых и/или разделительных пластинчатых перегородок камер глушителя шума ДВС, интегрированного с бампером кузова АТС, могут использоваться как плосколистовые структуры, перфорированные сквозными отверстиями (преимущественно, круглыми или иной геометрической формы, например в виде щелевых просечек с отгибами), так и сетчатые структуры - проволочные сетки с заданным сечением (диаметром) проволоки или размерами образующихся ячеек. Корпусные элементы, а также детали внутренних узлов (разделительные трубчатые и/или разделительные пластинчатые перегородки) могут дополнительно содержать ребра жесткости, уплотнительные элементы, компенсаторы механических колебаний (осевого и/или углового типа), выполняющие функции, в том числе, элементов пассивной безопасности, аэродинамики, виброгашения, эстетичного дизайна и прочих других функциональных назначений конструкции бампера АТС.

В отдельных случаях конструктивных исполнений, для осуществления процедуры наполнения/опорожнения внутренней полости камеры глушителя шума впуска ДВС обособленными фрагментированными дроблеными звукопоглощающими элементами, изготовленными из пористых ЗПМ (или их замены и демонтажа в процессах утилизационной рециклированой переработки пористых ЗПМ из состава деталей АТС, завершивших свой жизненный цикл), корпус глушителя шума впуска ДВС, в качестве одного из частных технических исполнений заявляемого АТС, может содержать съемную крышку (откидную, шарнирно закрепленную, с использованием замковых соединений, метизов и т.п.) с необходимыми элементами фиксации и уплотнения в закрытом положении.

Обособленные фрагментированные дробленые звукопоглощающие элементы могут находиться в полости камеры (нескольких камерах) глушителя шума впуска ДВС, интегрированного с бампером кузова АТС, свободно заполненными (засыпанными). В этом случае может осуществляться возможное динамическое контактное смещение обособленных фрагментированных дробленых звукопоглощающих элементов относительно друг друга. Также, обособленные фрагментированные дробленые звукопоглощающие элементы могут быть неподвижно взаимно закреплены на контактирующих зонах несущей поверхности защитного звукопрозрачного слоя, сформированного в виде замкнутой поверхностной оболочки контейнерного типа пористого звукопоглощающего модуля и/или неподвижно взаимно закреплены относительно друг друга в соответствующие монолитные брикеты, за счет применения того или иного типа адгезивных веществ, например термоадгезивных (термоактивных) волокнистых материалов (например, полипропиленовых волокон), распределенных в объеме полости камеры (нескольких камер) глушителя шума впуска ДВС, интегрированного с бампером кузова АТС, заполненной обособленными фрагментированными дроблеными звукопоглощающими элементами, или, аналогичным образом, распределенного или нанесенного на поверхностях обособленных фрагментированных дробленых звукопоглощающих элементов порошкообразного термоактивного вещества, соединяющих (скрепляющих) их контактирующие зоны поверхностей в монолитный брикет, при создании заданных температурных режимов, реализуемых соответствующими технологическими процессами. Могут быть применены и другие технологии формования монолитных брикетов, составленных из хаотично или упорядочение распределенных и соответствующим образом скрепленных между собой обособленных фрагментированных дробленых звукопоглощающих элементов, изготовленных из пористых ЗПМ, в составе пористых звукопоглощающих модулей, например путем поверхностных аэрозольных напылений соответствующих липких клеящих веществ, контактного нанесения липкого клеевого слоя на поверхности несущей звукопрозрачной оболочки и т.п. Возможны варианты исполнения и использования пористого звукопоглощающего модуля брикетированного типа, составленного из скрепленных неподвижно между собой обособленных дробленых фрагментированных звукопоглощающих элементов, с образованием монолитного брикета, не содержащего внешнего защитного облицовочного слоя (если этого не требует техническое задание на разработку или технические условия производства). Для удобства монтажа/демонтажа составные монолитные брикеты пористого звукопоглощающего модуля из скрепленных между собой обособленных дробленых фрагментированных звукопоглощающих элементов могут быть соответствующим образом отформованными и состоящими из нескольких элементов, в частности из двух сопрягаемых половин, устанавливаемых зазорно или беззазорно относительно друг друга во внутренней замкнутой полости камеры (камер) глушителя шума впуска ДВС, интегрированного с бампером кузова АТС. В плоскости разъема, составные монолитные брикеты пористого звукопоглощающего модуля могут содержать отформованные воздуховодные каналы, внутренние поверхности которых эквидистантно повторяют наружные поверхности разделительных трубчатых перегородок (воздуховодов), содержащих тупиковые ответвления, образующие акустические 1/4-волновые резонаторы.

В качестве клеевых адгезивов, при брикетировании пористых звукопоглощающих модулей из обособленных фрагментированных дробленых звукопоглощающих элементов, изготовленных из пористых ЗПМ, могут использоваться как вещества органического происхождения - синтетические олигомеры и полимеры (фенол-формальдегидные, эпоксидные и полиэфирные смолы, полиамиды, полиуретаны, каучуки и пр.), образующие клеевую пленку в результате затвердевания при охлаждении (термопластичные клеи), отверждения (термоактивные клеи) или вулканизации (резиновые клеи), так и неорганического происхождения (алюмофосфатные, силикатные). По физическому состоянию клеевые вещества могут быть жидкими (растворы, эмульсии, суспензии) или твердыми (пленки, прутки, гранулы, порошки), используемые в виде температурного расплава или нанесения их на нагретые поверхности. Предпочтительно, чтобы применяемые для брикетирования пористых звукопоглощающих модулей адгезивные вещества (клеи) обладали свойствами звукопрозрачности, т.е. использовались такие вещества, которые после нанесения адгезивного слоя на поверхность защитной звукопрозрачной пленки и/или поверхности граней обособленных фрагментированных дробленых звукопоглощающих элементов, изготовленных из пористых ЗПМ, не вызывали уменьшения значения реверберационного коэффициента звукопоглощения αрев образованной сопряженной слоистой структуры более чем на 0,1 (т.е. ухудшали бы ее звукопоглощающие свойства не более чем на 10%).

Предотвращение воспламенения и самостоятельного горения, сообщения свойств самозатухания применяемым пористым ЗПМ может обеспечиваться использованием тех или иных веществ или смесей, относящихся к классу антипиренов. В результате их применения они распадаются с образованием соответствующих негорючих компонентов и/или препятствуют разложению материалов с выделением горючих газов. Антипирены могут наноситься как непосредственно на поверхность используемых пористых структур ЗПМ, так и входить в состав пропитывающих пористую структуру ЗПМ растворов. Распространенные типы антипиренов - гидроксид алюминия, соединения бора, сурьмы, хлоридов, органические и неорганические соединения фосфатов. При применении такого типа веществ (антипиренов) следует исключать условия их неудовлетворительной модификации с веществами пористых ЗПМ (как при поверхностном нанесении, так и объемном распределении в пористой структуре ЗПМ), которая может существенно снизить их звукопоглощающие свойства (недопустимо, согласно предъявляемым требованиям технического задания на проектирование и техническим условиям на производство данного технического объекта).

Для обеспечения слива различных жидкостей (влаги из внешней среды, конденсата, топлива, смазочно-охлаждающих жидкостей и т.п.) из разделительных трубчатых перегородок (воздуховодов) и внутренней замкнутой полости камеры (камер) глушителя шума впуска ДВС, интегрированного с бампером кузова АТС, которые могут туда попадать в процессе эксплуатации (включая процесс мойки) АТС, стенки разделительных трубчатых перегородок (воздуховодов) и корпуса глушителя шума впуска ДВС могут содержать одно или несколько дренажных отверстий.

В качестве состава исходного сырья для изготовления пористого звукопоглощающего модуля, входящего в качестве составного элемента глушителя шума впуска ДВС, интегрированного с бампером кузова АТС, могут использоваться обособленные дробленые фрагментированные звукопоглощающие элементы, полученные в виде продуктов вторичной рециклированной утилизационной переработки технологических отходов и технологического брака производства волокнистых, вспененных открытоячеистых ЗПМ и/или деталей из ЗПМ, а также из соответствующих деталей (панелей, обивок, прокладок изготовленных из пористых ЗПМ), отобранных для проведения вторичной рециклированной утилизационной переработки пакетов шумоизоляции разнообразных технических объектов, например кузова (кабины водителя, пассажирского помещения, моторного отсека, багажного отделения) АТС, завершивших свой жизненный цикл, демонтированных из состава шумопонижающих пакетов (комплектов) и подлежащих, в связи с этим, процессам утилизации, а также из аналогичного типа штатных шумопонижающих пакетов, применяемых и в других шумоактивных средствах транспорта (железнодорожного, авиационного, тракторов, комбайнов, передвижной коммунальной и дорожно-строительной техники, и т.п.), агрегатов и систем энергетических установок (стационарные ДВС, стационарные и передвижные компрессорные установки и т.п.), в строительных объектах (звукотеплоизоляционные волокнистые и/или вспененные открытоячеистые панели для стеновых футеровок, межэтажных перекрытий, лифтовых шахт, вентиляционных систем и т.п.). Это, в конечном итоге, влечет уменьшение расхода исходного сырья, предназначенного как для производства ЗПМ, так и для изготовления «новых» шумопонижающих изделий (за счет соответствующей компенсационной замены их продуктами вторичной рециклированной утилизационной переработки), что, в конечном итоге, уменьшает стоимость технического устройства и обеспечивает снижение загрязнения окружающей среды отходами производства и неиспользованными продуктами утилизации акустических материалов, применяемых в составе шумопоглощающих пакетов АТС. Тем самым это дополнительно способствует улучшению экологических характеристик технического устройства, в том числе и за счет уменьшения количества звукопоглощающих веществ, подлежащих вынужденному захоронению (например, шумопонижающих пакетов в составе деталей АТС, отслуживших свой срок), которые не допускают их непосредственной энергетической утилизации путем сжигания. Для упрощения технологических операций дробления/вырубки/нарезки и обеспечения заданного более точного дозирования по составу, весо-габаритным параметрам и т.п., в качестве исходного полуфабрикатного сырья для изготовления пористого звукопоглощающего модуля глушителя шума впуска ДВС могут использоваться «новые» обособленные дробленые фрагментированные звукопоглощающие элементы. Под термином «новые» подразумеваются вновь произведенные элементы из «нового» сырья, например из полуфабриката, преимущественно плосколистового типа (плоских листов или рулонов ЗПМ), а не из утилизируемых материалов и деталей. Также могут использоваться смеси задаваемых в определенных пропорциях дозированных сочетаний обособленных дробленых фрагментированных звукопоглощающих элементов, полученных из рециклированных утилизационных материалов и деталей, в состав которых, добавляется определенное количество «новых» обособленных дробленых фрагментированных звукопоглощающих элементов аналогичного типа, геометрической формы и габаритных размеров, изготовленных из «нового» исходного полуфабрикатного сырья производства пористых ЗПМ, что при необходимости позволяет упрощать и целенаправленно гибко управлять конечными техническими параметрами образуемой смешанной массы (акустическими, весовыми, плотностными, жесткостными, эксплуатационными и т.п.), за счет введения в необходимых пропорциях заданной количественной и качественной дозированной добавки «новых» обособленных дробленых фрагментированных звукопоглощающих элементов с известными находящимися в узком поле допуска акустическими (звукопоглощающими) параметрами, улучшающих в той или иной требуемой мере указанные технические характеристики шумоглушителя в целом.

Технический результат заявляемого изобретения заключается в улучшении шумозаглушающих свойств глушителя шума впуска ДВС, интегрированного с бампером кузова АТС по подавлению им аэрогазодинамического шума в широком частотном диапазоне, генерируемого и распространяющегося в системе впуска ДВС, входящего в состав силового агрегата АТС, за счет применения в конструкции глушителя шума впуска ДВС низкочастотных резонаторных камер, которые обеспечивают эффективное частотно настроенное подавление газовых пульсаций и ослабление шумовой энергии (звуковых волн) на выделяющихся в спектрах слабодемпфированных акустических низкочастотных резонансах, среднечастотных расширительных камер, в которых происходит многократное отражение акустической энергии в сторону источника ее генерирования распространяемых по ним набегающих звуковых волн, затрудняя прохождение звука (обеспечивая его заглушение) в среднечастотной области звукового спектра, а также в высокочастотной области звукового спектра, за счет включения в процесс звукопоглощения дополнительных пористых диссипативных звукопоглощающих поверхностных зон, образованных свободными поверхностями граней обособленных дробленых фрагментированных звукопоглощающих элементов, изготовленных из пористых ЗПМ, возникновения дополнительных механизмов поглощения звуковой энергии, вследствие возникающих дифракционных краевых граневых эффектов, и фрикционных диссипативных потерь, возникающих при прохождении звуковых волн по сформированным образованным межграневым каналам (пустотам). При этом, в случае необходимости, может быть существенно уменьшено количество используемого пористого звукопоглощающего вещества из-за указанного возрастания суммарного звукопоглощающего эффекта при достижении заданной требуемой величины шумозаглушения, в том числе и при применении такого дешевого и экологичного, как используемые в качестве исходного сырья ЗПМ производственно-технологические отходы, брак или демонтированные и переработанные пористые звукопоглощающие структуры в составе шумоизоляционных пакетов технических объектов, подлежащие утилизации. Это способствует, в конечном итоге, улучшению экологических характеристик АТС (улучшению параметров окружающей среды) за счет снижения его шумоактивности и уменьшения количества звукопоглощающих веществ, вынужденно подвергаемых, в том числе, и захоронению (например, демонтированных шумопонижающих пакетов из состава деталей автотранспортных средств, отслуживших свой срок), которые не допускают их непосредственной энергетической утилизации путем сжигания вследствие выделения при этом вредных и опасных продуктов сгорания, в том числе и разрушающих озоновый слой, что в еще большей степени повышает экономическую и экологическую эффективность и целесообразность применения заявляемого технического решения.

Использование глушителя шума впуска ДВС, интегрированного с бампером кузова АТС, способствует достижению эффектов уменьшения гидравлического сопротивления транспортируемому системой впуска ДВС воздушному потоку, создаваемого ее корпусными и воздуховодными элементами, вызванному дополнительным подавлением пульсационных колебаний воздушного потока в полостях корпусных и воздуховодных элементов, за счет подключения присоединенных к указанным корпусным коробчатым и трубопроводным элементам комбинированной конструкции глушителя шума впуска ДВС, интегрированного с бампером кузова АТС, дополнительных демпфирующих элементов (модулей), включающих как пустотелые полости камер, так и полости, заполненные эффективным пористым звукопоглощающим веществом, что в совокупности способствует уменьшению амплитуд пульсаций транспортируемого потока воздуха по составным элементам системы впуска ДВС, что позволяет повысить наполнение цилиндров и, соответственно, улучшить мощностные и экономические показатели ДВС.

Таким образом, в заявляемом изобретении решаются комплексные технические, экологические и экономические задачи обеспечения минимизации гидравлического сопротивления впускного тракта в целом для повышения наполнения цилиндров и улучшения мощностных и экономических показателей ДВС, оптимизации компоновки глушителя шума впуска в АТС и избежания загроможденности стесненного пространства моторного отсека, повышения шумопонижающей эффективности используемой комбинированной конструкции глушителя шума впуска ДВС, интегрированного с бампером кузова АТС, за счет эффективного широкополосного подавления шумового излучения, производимого системой впуска ДВС АТС, по сути перекрывающего весь воспринимаемый человеком звуковой диапазон, путем заглушения низкочастотного звука пустотелыми крупногабаритными резонаторами, среднечастотного - расширительными камерами и высокочастотного - пористыми звукопоглощающими модулями, представленными в виде совокупности (набора) обособленных дробленых фрагментированных звукопоглощающих элементов, располагаемых в одной или нескольких замкнутых полостях сообщающихся и/или разделенных расширительных и/или резонаторных камер (в многокамерных конструктивных исполнениях), образованных в конструкции глушителя шума впуска ДВС, интегрированного с бампером кузова АТС, и достижения в результате этого эффективного снижения общих уровней внешнего и внутреннего шума АТС.

В отношении пористых звукопоглощающих модулей следует отметить следующие преимущества заявляемого технического решения:

- улучшение звукопоглощающих свойств пористого звукопоглощающего модуля за счет реализуемого включения в процесс звукопоглощения дополнительных звукопоглощающих поверхностных зон, образованных свободными поверхностями граней обособленных дробленых фрагментированных звукопоглощающих элементов, возникновения дополнительных механизмов поглощения звуковой энергии вследствие возникающих дифракционных краевых граневых эффектов, а также диссипативного механизма поглощения звуковой энергии - при прохождении звуковых волн по сформированным между контактирующими гранями обособленных дробленых фрагментированных звукопоглощающих элементов межграневым пустотелым каналам;

- уменьшение количества используемого пористого звукопоглощающего вещества в составе устройства пористого звукопоглощающего модуля глушителя шума впуска ДВС АТС из-за указанного выше возрастания суммарного звукопоглощающего эффекта, при достижении заданной требуемой (техническим заданием на проектирование, техническими условиями производства) величины шумозаглушения, предъявляемой к глушителю шума впуска ДВС, в том числе и при применении в нем такого дешевого и экологичного сырья ЗПМ, как используемые производственно-технологические отходы и брак или продукты, подлежащие утилизации, что способствует, в конечном итоге, улучшению стоимостных и экологических характеристик АТС (благоприятствующему окружающей среде), в том числе за счет уменьшения востребованного количества звукопоглощающих веществ, а также в меньших количествах подвергаемых их вынужденному захоронению (например, шумопонижающих пакетов в составе деталей АТС, отслуживших свой срок), которые не допускают их непосредственной энергетической утилизации путем сжигания, вследствие выделения, при этом вредных и опасных продуктов сгорания, в том числе разрушающих озоновый слой;

- уменьшение сопутствующих экономических затрат на устранение последствий негативного воздействия на окружающую среду, а также вследствие образуемого снижения отрицательного экологического загрязнения окружающей среды, связанного с добычей меньшего количества «нового» исходного сырья, необходимого для последующего производства пористых ЗПМ, путем их эквивалентной компенсационной замены используемыми технологическими отходами и технологическим браком производства волокнистых, вспененных открытоячеистых ЗПМ и/или деталей из ЗПМ, например демонтированных из состава шумопонижающих пакетов (комплектов) деталями (панелями, обивками, прокладками пористых ЗПМ) пакетов шумоизоляции кузова (кабины водителя, пассажирского помещения, моторного отсека, багажного отделения) АТС, завершивших свой жизненный цикл и подлежащих, в связи с этим, процессам утилизации, а также аналогичного типа штатных шумопонижающих пакетов, применяемых и в других технических объектах, например шумоактивных средствах транспорта (железнодорожного, авиационного, тракторов, комбайнов, передвижной коммунальной и дорожно-строительной техники и т.п.), агрегатах и системах энергетических установок (стационарных ДВС, стационарных и передвижных компрессорных установок и т.п.), строительных объектых (звукотеплоизоляционные волокнистые и/или вспененные открытоячеистые панели для стеновых футеровок, межэтажных перекрытий, лифтовых шахт, вентиляционных систем и т.п.), подлежащих в противном случае неизбежным процессам утилизационной энергетической переработки путем сжигания или захоронения;

- повышение производительности и эффективности работы систем впуска ДВС в составе транспортных средств путем уменьшения гидравлического сопротивления (газодинамического противодавления) движущемуся пульсирующему зашумленному воздушному потоку по корпусным и воздуховодным элементам, реализуемого за счет дополнительного подавления пульсационных колебаний воздушного потока в указанных корпусных и воздуховодных элементах, как пустотелыми резонаторными и расширительными камерами, так и входящими в состав заявляемого технического устройства пористыми звукопоглощающими модулями, и, как следствие, повышение наполнения цилиндров и улучшение мощностных, экономических и экологических (меньшие выбросы токсических веществ и CO2) показателей ДВС.

Анализ известных технических решений в данной области техники показал, что заявляемое АТС, оборудованное комбинированным техническим устройством, в виде интегрированного с бампером кузова АТС устройством, предназначенным для снижения аэрогазодинамического шума впуска ДВС, имеет признаки, которые отсутствуют в известных технических решениях, а использование их в заявленной совокупности признаков дает возможность получить новый технический результат, следовательно, предложенное техническое решение имеет изобретательский уровень по сравнению с существующим уровнем техники.

Предложенное техническое решение промышленно применимо, т.к. может быть изготовлено промышленным способом, работоспособно, осуществимо и воспроизводимо, следовательно, оно соответствует условию патентоспособности «промышленная применимость».

Другие особенности и преимущества заявляемого изобретения поясняются приведенными эскизами и следующим детальным описанием, где:

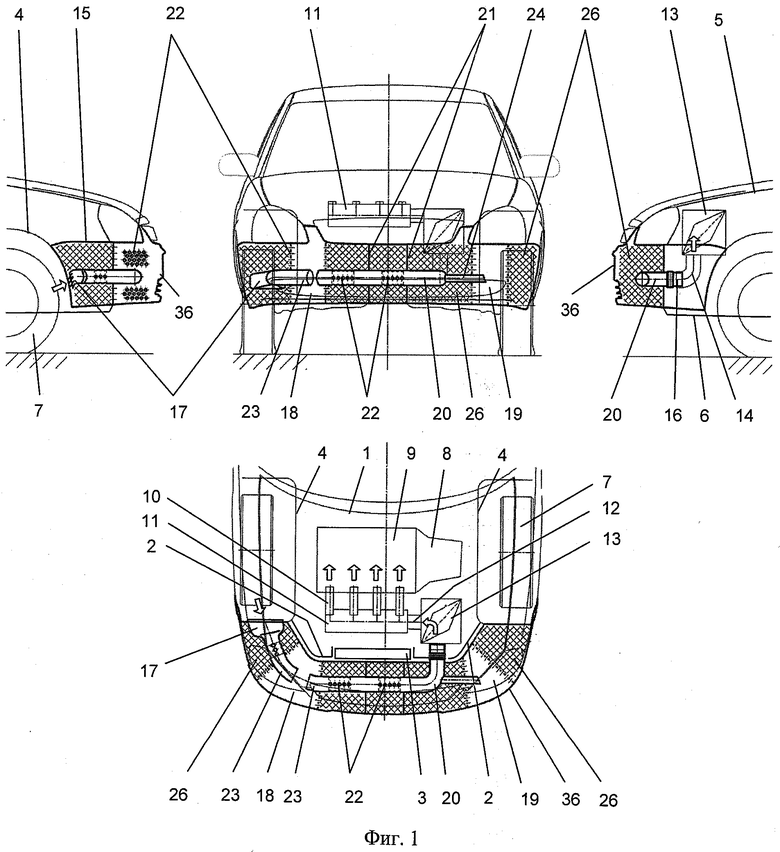

- на фиг.1 представлен моторный отсек АТС, в частности легкового автомобиля, с установленным в нем силовым агрегатом, содержащим ДВС, оборудованным глушителем шума впуска ДВС, интегрированным с передним бампером кузова АТС, и забором (засасыванием) воздуха из зоны под аркой колеса;

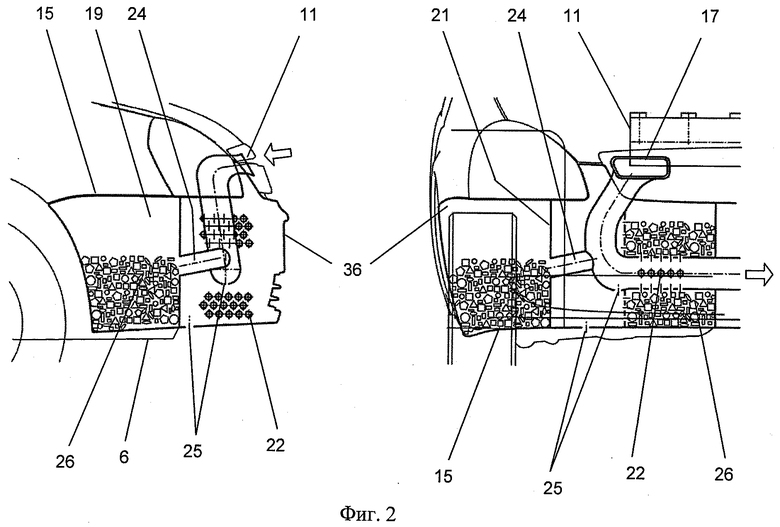

- на фиг.2 представлен вариант исполнения глушителя шума впуска ДВС, интегрированного с передним бампером кузова АТС, с забором воздуха в зоне из-под решетки радиатора системы охлаждения ДВС с дренажными отверстиями, выполненными в стенках разделительных трубчатых перегородок (воздуховодов) и стенке корпуса глушителя шума впуска ДВС;

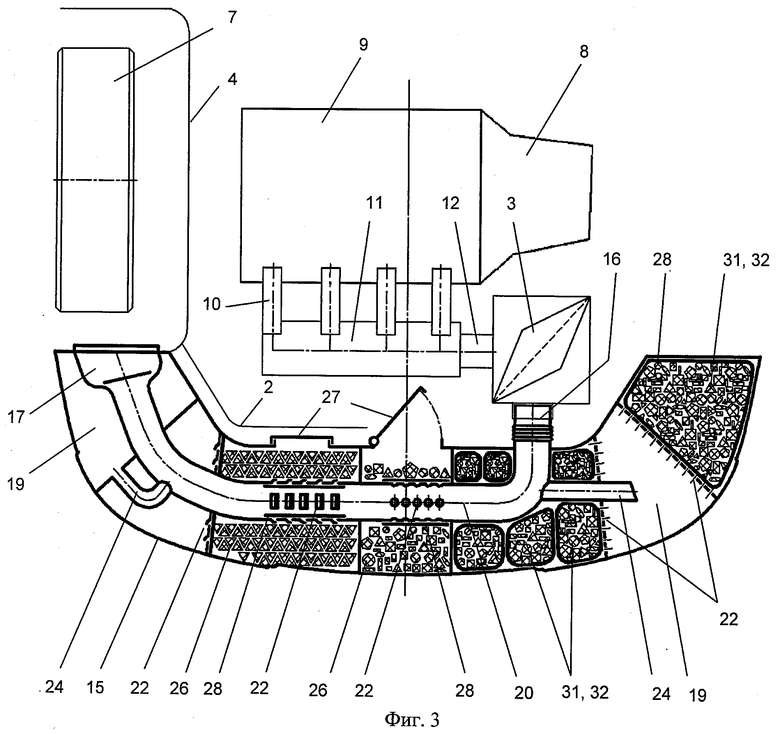

- на фиг.3 представлен вариант исполнения внутренних узлов конструкции глушителя шума впуска ДВС, интегрированного с передним бампером кузова АТС, в частности легкового автомобиля;

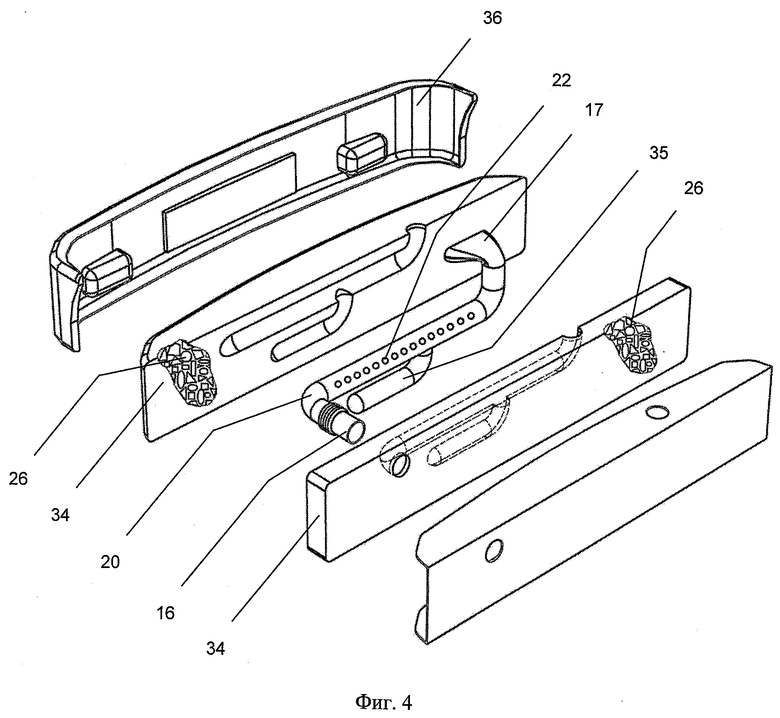

- на фиг.4 представлен вариант исполнения глушителя шума впуска ДВС, интегрированного с передним бампером кузова АТС, в частности легкового автомобиля с формованным пористым звукопоглощающим модулем в виде 2-х монолитных полубрикетов, составленных из обособленных дробленых фрагментированных звукопоглощающих элементов;

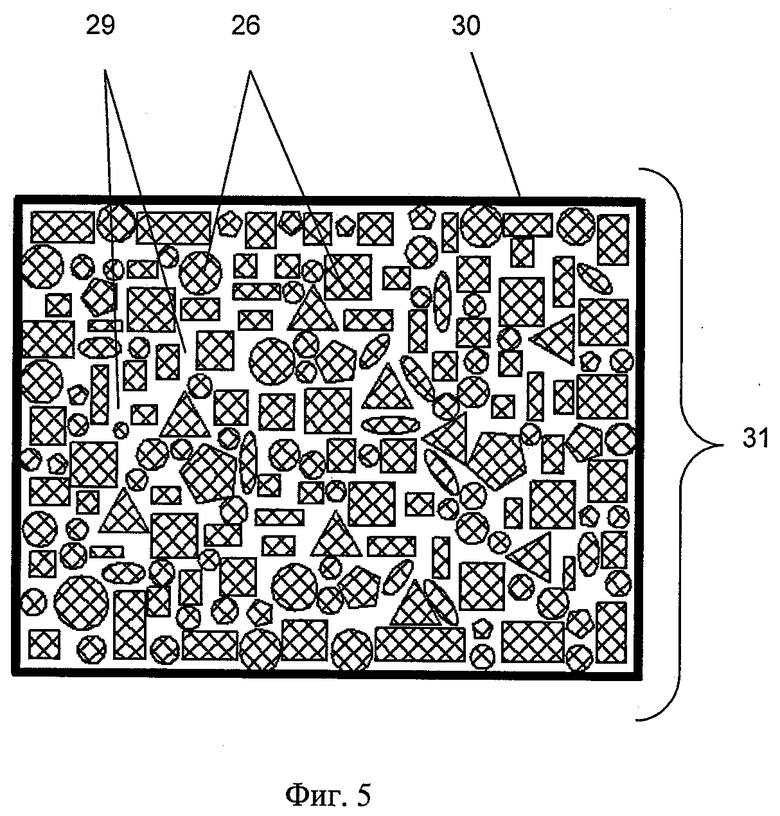

- на фиг.5 представлена принципиальная схема составного элемента глушителя шума впуска ДВС, содержащего пористый звукопоглощающий модуль засыпного типа, составленный из обособленных дробленых фрагментированных звукопоглощающих элементов;

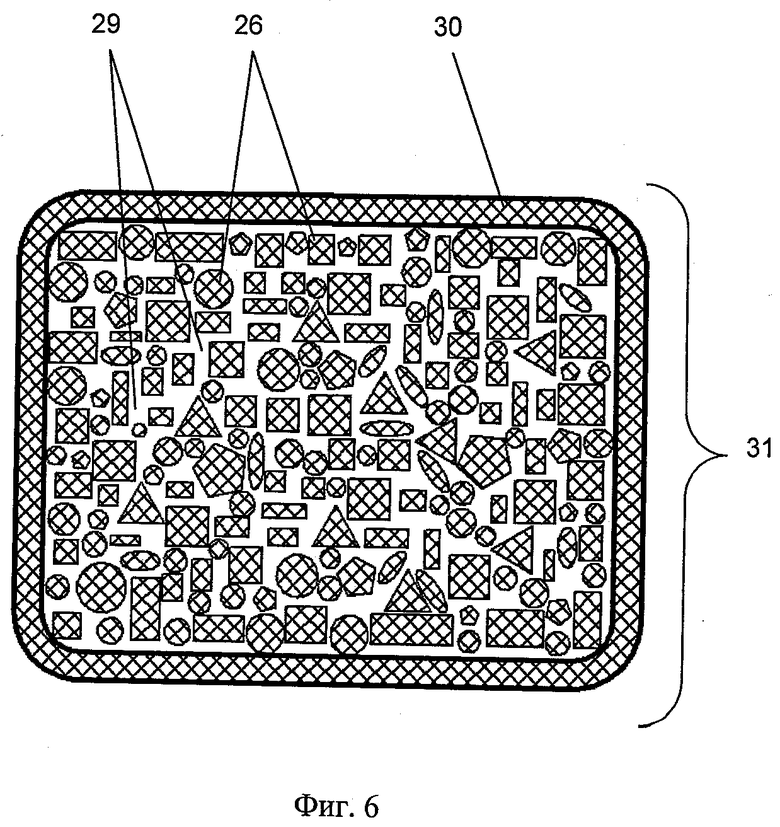

- на фиг.6 представлена принципиальная схема составного элемента глушителя шума впуска ДВС, содержащего пористый звукопоглощающий модуль засыпного типа, составленный из обособленных дробленых фрагментированных звукопоглощающих элементов, помещенных в замкнутую поверхностную оболочку контейнерного типа, изготовленную из тонкого (толщиной слоя не более 10 мм) пористого волокнистого или вспененного открытоячеистого газопродуваемого ЗПМ;

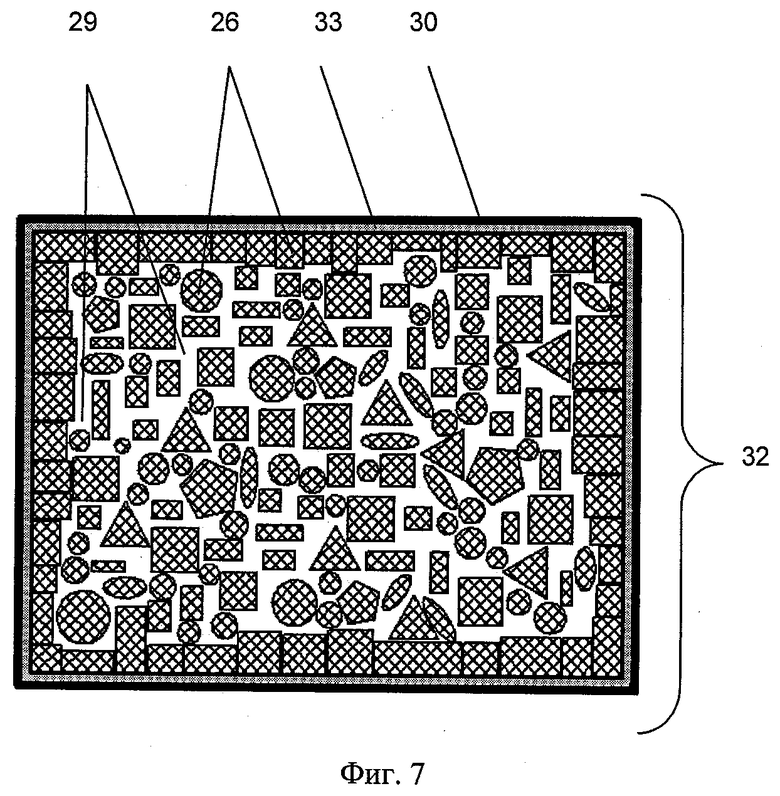

- на фиг.7 представлена принципиальная схема составного элемента глушителя шума впуска ДВС, содержащего пористый звукопоглощающий модуль брикетированного типа, составленный из соответствующим образом скрепленных неподвижно на несущей поверхности защитного звукопрозрачного слоя в виде замкнутой поверхностной оболочки контейнерного типа обособленных дробленых фрагментированных звукопоглощающих элементов;

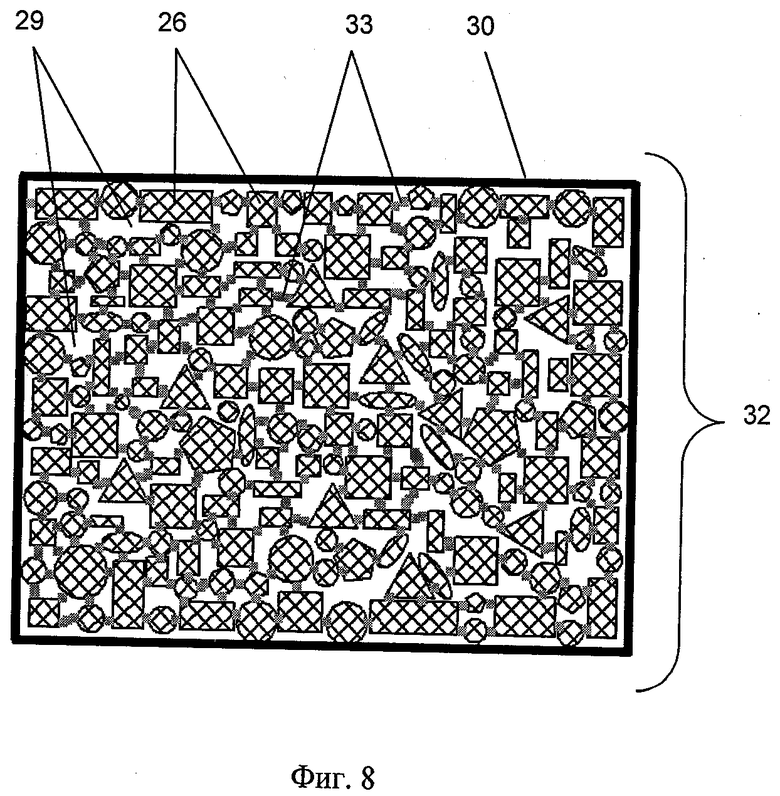

- на фиг.8 представлена принципиальная схема составного элемента глушителя шума впуска ДВС - пористого звукопоглощающего модуля брикетированного типа, составленного соответствующим образом из скрепленных неподвижно относительно друг друга обособленных дробленых фрагментированных звукопоглощающих элементов;

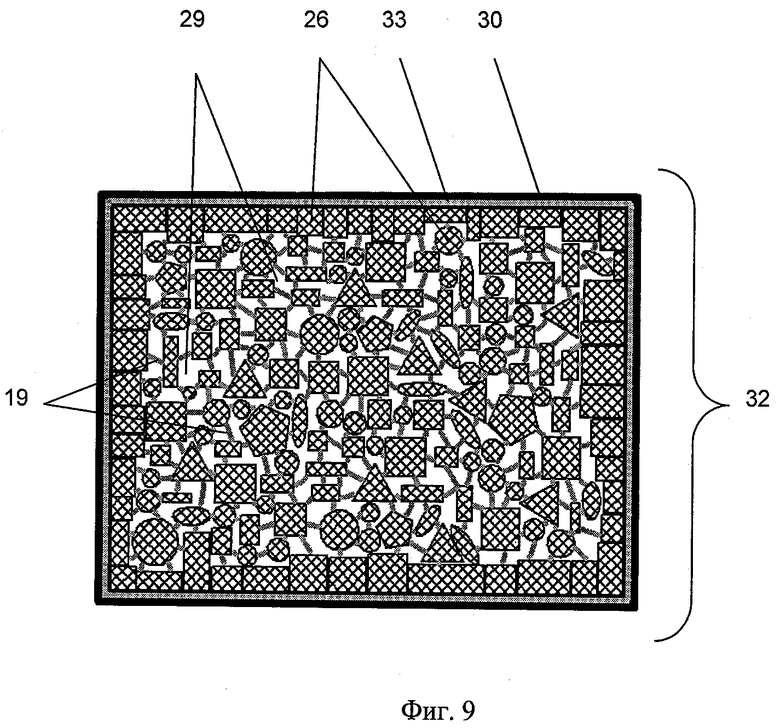

- на фиг.9 представлена принципиальная схема составного элемента глушителя шума впуска ДВС, содержащего пористый звукопоглощающий модуль брикетированного типа, составленный из соответствующим образом скрепленных неподвижно обособленных дробленых фрагментированных звукопоглощающих элементов на несущей поверхности защитного звукопрозрачного слоя в виде замкнутой поверхностной оболочки контейнерного типа и скрепленных неподвижно относительно друг друга;

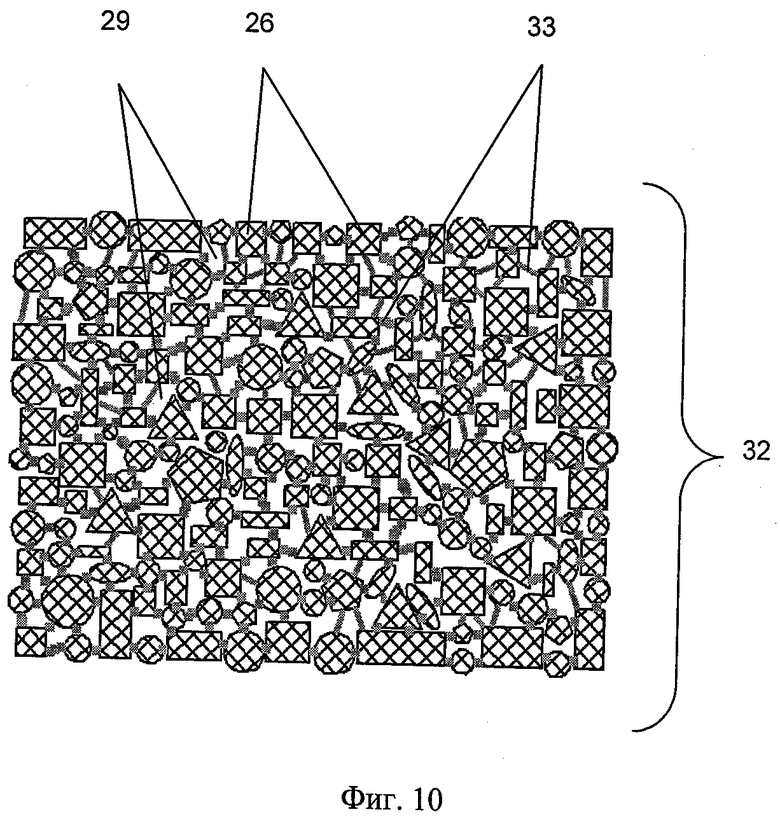

- на фиг.10 представлена принципиальная схема составного элемента глушителя шума впуска ДВС - монолитный пористый звукопоглощающий модуль брикетированного типа без футеровки защитным звукопрозрачным слоем.

Позициями на представленных эскизах обозначены:

1 - панель щитка передка кузова;

2 - панель рамки радиатора системы охлаждения ДВС;

3 - радиатор;

4 - панель колесной арки кузова;

5 - панель крышки капота кузова;

6 - панель нижнего экрана (брызговика) моторного отсека кузова;

7 - колесо АТС;

8 - трансмиссионный агрегат (коробка переключения передач);

9 - ДВС;

10 - впускные трубы (впускной коллектор);

11 - газосборный ресивер системы впуска ДВС;

12 - патрубок газосборного ресивера;

13 - воздухоочиститель системы впуска ДВС;

14 - промежуточная впускная труба;

15 - глушитель шума впуска ДВС абсорбционного или комбинированного типа;

16 - отводящий патрубок глушителя шума впуска ДВС;

17 - подводящий воздухозаборный патрубок (воздухозаборник) глушителя шума впуска ДВС;

18 - среднечастотная расширительная камера глушителя шума впуска ДВС;

19 - низкочастотная резонаторная камера глушителя шума впуска ДВС;

20 - разделительная трубчатая перегородка (воздуховод) глушителя шума впуска ДВС;

21 - разделительная пластинчатая перегородка глушителя шума впуска ДВС;

22 - перепускные каналы разделительной трубчатой или разделительной пластинчатой перегородки сообщающихся низкочастотных резонаторных и среднечастотных расширительных камер глушителя шума впуска ДВС;

23 - внутренние патрубки среднечастотной расширительной камеры глушителя шума впуска ДВС;

24 - трубчатое горло низкочастотной резонаторной камеры (резонатора Гельмгольца);

25 - дренажное отверстие;

26 - обособленные дробленые фрагментированные звукопоглощающие элементы, изготовленные из пористых ЗПМ;

27 - крышка (откидная, шарнирно закрепленная, съемная, с использованием замковых соединений, метизов и т.п.) корпуса глушителя шума впуска ДВС;

28 - защитный звукопрозрачный футерующий слой на разделительных трубчатых и/или разделительных пластинчатых перегородках сообщающихся расширительных и резонаторных камер глушителя шума впуска ДВС в местах расположения перепускных каналов;

29 - межграневые пустотелые каналы между контактирующими гранями обособленных дробленых фрагментированных звукопоглощающих элементов;

30 - защитный звукопрозрачный слой, образующий замкнутую поверхностную оболочку контейнерного типа высокочастотного пористого звукопоглощающего модуля;

31 - высокочастотный пористый звукопоглощающий модуль засыпного типа, составленный из обособленных дробленых фрагментированных звукопоглощающих элементов;

32 - высокочастотный пористый звукопоглощающий модуль брикетированного типа, составленный из скрепленных неподвижно между собой обособленных дробленых фрагментированных звукопоглощающих элементов, с образованием монолитного брикета;

33 - адгезивное вещество;

34 - высокочастотный пористый звукопоглощающий модуль, составленный из обособленных дробленых фрагментированных звукопоглощающих элементов, с образованием составных монолитных брикетов, составного типа с отформованными воздуховодными каналами;

35 - тупиковые ответвления воздуховодов, образующие акустические 1/4-волновые резонаторы;

36 - бампер кузова АТС.

АТС, в частности легковой автомобиль (фиг.1, фиг.2, фиг.3), с моторным отсеком, ограниченным ограждающими панелями щитка передка кузова 1 и рамки радиатора системы охлаждения ДВС 2, радиатором 3, панелями колесных арок кузова 4, крышки капота кузова 5, нижнего экрана (брызговика) моторного отсека кузова 6, оборудованное колесами 7, содержит в полости моторного отсека силовой агрегат, состоящий из трансмиссионного агрегата (коробки переключения передач) 8 и ДВС 9 с системой впуска, включающей впускные трубы (впускной коллектор) 10, газосборный ресивер 11, патрубок газосборного ресивера 12, воздухоочиститель 13, промежуточную впускную трубу 14, глушитель шума впуска ДВС абсорбционного или комбинированного типа 15.

Глушитель шума впуска ДВС 15 абсорбционного или комбинированного типа выполнен в виде совмещенной (интегрированной) с конструкцией бампера кузова АТС 36 несущей корпусной пустотелой оболочки типа среднечастотной расширительной камеры 18 или низкочастотной резонаторной камеры 19. К корпусу глушителя шума впуска ДВС 15, образованного несущей оболочкой и внутренними перегородками бампера кузова АТС 36, присоединены подводящий воздухозаборный патрубок (воздухозаборник) 17 и отводящий патрубок 16, а внутри образуемой полости (нескольких полостей) расположены трубчатые и/или щелевые воздуховоды, транспортирующие зашумленный воздушный поток, образованные разделительными трубчатыми перегородками 20 и/или разделительными пластинчатыми перегородками 21 (для вариантов из нескольких сообщающихся и/или разделенных камер в многокамерных исполнениях вариантов конструкций) с перепускными каналами 22 сообщающихся среднечастотных расширительных камер 18 и низкочастотных резонаторных камер 19 глушителя шума впуска ДВС, представленными отверстиями перфорации (преимущественно круглыми или иной геометрической формы, например, в виде щелевых просечек с отгибами) или ячейками сетчатой основы (металлической проволочной, полимерных нитей и т.п.). Также для транспортировки зашумленного воздушного потока могут применяться внутренние патрубки 23 среднечастотной расширительной камеры 18 глушителя шума впуска ДВС и трубчатые горла 24 низкочастотной резонаторной камеры 19 (резонаторов Гельмгольца).

По крайней мере, в одной из замкнутых внутренних полостей среднечастотной расширительной камеры 18 или низкочастотной резонаторной камеры 19 корпуса глушителя шума впуска ДВС 15, интегрированного с бампером кузова АТС 36, может быть расположен, по крайней мере, один диссипативный высокочастотный пористый (волокнистой или вспененной открытоячеистой структуры) звукопоглощающий модуль засыпного типа 31, составленный из обособленных дробленых фрагментированных звукопоглощающих элементов 26, изготовленных из пористых ЗПМ, и/или диссипативный высокочастотный пористый (волокнистой или вспененной открытоячеистой структуры) звукопоглощающий модуль брикетированного типа 32, составленный из скрепленных неподвижно между собой обособленных дробленых фрагментированных звукопоглощающих элементов 26, изготовленных из пористых ЗПМ, с образованием монолитного брикета, и/или пористый (волокнистой или вспененной открытоячеистой структуры) звукопоглощающий модуль 34 (фиг.4), составленный из обособленных дробленых фрагментированных звукопоглощающих элементов 26, изготовленных из пористых ЗПМ, с образованием составных монолитных брикетов, составного типа с отформованными воздуховодными каналами, который частично или полностью заполняет объем замкнутой полости камеры, в которой он находится, и который может быть в ней дополнительно поверхностно разграничен защитным звукопрозрачным футерующим слоем 28 на разделительных трубчатых перегородках 20 и/или разделительных пластинчатых перегородках 21 сообщающихся среднечастотных расширительных камер 18 и низкочастотных резонаторных камер 19 глушителя шума впуска ДВС 15, интегрированного с бампером кузова АТС 36, в местах расположения перепускных каналов со стороны размещения обособленных фрагментированных дробленых звукопоглощающих элементов 26, изготовленных из пористых ЗПМ, или с противоположной стороны поверхностей разделительных трубчатых перегородок 20 и/или разделительных пластинчатых перегородок 21, или защитным звукопрозрачным слоем, образующим замкнутую поверхностную оболочку контейнерного типа 30 высокочастотного пористого звукопоглощающего модуля (сплошной или микроперфорированной фольгово-пленочной, тканевой, из нетканого полотна, тонкого пористого волокнистого или вспененного открытоячеистого газопродуваемого слоя толщиной не более 10 мм и/или их комбинированных сочетаний), обеспечивая предотвращение возможного высыпания обособленных фрагментированных дробленых звукопоглощающих элементов 26 или их частей из полостей среднечастотных расширительных камер 18 и/или низкочастотных резонаторных камер 19 глушителя шума впуска ДВС 15, интегрированного с бампером кузова АТС 36, выдувания из их пористой структуры отдельных волокон или ячеек воздушным потоком, засасываемым в ДВС 9 системой впуска или обтекаемым набегающим воздушным потоком АТС, для исключения возможного попадания и накапливания (впитывания) в их открытоячеистую вспененную или пористую волокнистую звукопоглощающую структуру различных жидкостей (влаги из внешней среды, конденсата, топлива, смазочно-охлаждающих жидкостей и т.п.), мелких частиц, насекомых, для обеспечения защиты от возможного разрушения пористой структуры вследствие замерзания попавшей в поры волокнистых и/или вспененных открытоячеистых ЗПМ влаги при низких (знакопеременных) температурах в процессе эксплуатации АТС, оборудованного глушителем шума впуска ДВС 15, интегрированным (совмещенным) с бампером кузова АТС 36, содержащим, по крайней мере, один пористый звукопоглощающий модуль 31, 32 или 34.

В отдельных случаях конструктивных исполнений для осуществления процедуры наполнения/опорожнения замкнутой внутренней полости камеры (камер) глушителя шума впуска ДВС 15, интегрированного с бампером кузова АТС 36, обособленными фрагментированными дроблеными звукопоглощающими элементами 26, изготовленными из пористых ЗПМ (или их замены и демонтажа в процессах утилизационной рециклированой переработки пористых ЗПМ из состава деталей АТС, завершивших свой жизненный цикл), корпус глушителя шума впуска ДВС 15 в качестве одного из частных технических исполнений заявляемого АТС может содержать крышку 27 (откидную, шарнирно закрепленную, съемную, с использованием замковых соединений, метизов и т.п.) с необходимыми элементами фиксации и уплотнения в закрытом положении.

Высокочастотные пористые звукопоглощающие модули 31, 32 и 34 (фиг.4-10) представлены совокупностью (набором) отдельных обособленных дробленых фрагментированных звукопоглощающих элементов 26, которые могут быть изготовлены как из идентичных, так и различных типов и марок пористых воздухопродуваемых волокнистых и/или вспененных открытоячеистых структур ЗПМ с одинаковыми (близкими) или существенно отличающимися физическими характеристиками, химическим составом, пористостью, количеством и разнообразным сочетанием типов структур пористых слоев в составе одно- и/или многослойных пористых структур, находящихся в рамках заданных определенных габаритных размеров, которые преимущественно (число которых составляет более 50% от их общего количества) находятся в размерном диапазоне 5…100 мм, выполненных в виде как идентичных, так и различных (отличающихся) геометрических форм и габаритов, которые при этом компромиссно (согласно предъявляемым требованиям технического задания на разработку или технических условий производства) удовлетворяют компоновочно-монтажным, технологическим и акустическим (в отношении достижения максимального шумопоглощающего эффекта) возможностям их расположения, с задаваемым хаотичным или упорядоченным распределением обособленных дробленых фрагментированных звукопоглощающих элементов 26, изготовленных из пористых ЗПМ, непосредственно внутри указанной замкнутой внутренней полости камеры (камер) корпуса глушителя шума впуска ДВС 15, интегрированного с бампером кузова АТС 36, с образованием соответствующих межграневых пустотелых каналов 29 между контактирующими гранями обособленных дробленых фрагментированных звукопоглощающих элементов 26, изготовленных из пористых ЗПМ.

Обособленные фрагментированные дробленые звукопоглощающие элементы 26, изготовленные из пористых ЗПМ, могут находиться в полости камеры (нескольких камерах) глушителя шума впуска ДВС 15, интегрированного с бампером кузова АТС 36, свободно заполненными (засыпанными) (фиг.5, фиг.6) (в этом случае может осуществляться возможное динамическое контактное смещение обособленных фрагментированных дробленых звукопоглощающих элементов 26 относительно друг друга) либо с взаимным неподвижным их закреплением на контактирующих зонах несущей поверхности защитного звукопрозрачного слоя, сформированного в виде замкнутой поверхностной оболочки контейнерного типа 30 высокочастотного пористого звукопоглощающего модуля брикетированного типа 32 (фиг.7), и/или с взаимным неподвижным закреплением относительно друг друга в соответствующие монолитные брикеты (фиг.8, фиг.9), которое может достигаться применением того или иного типа адгезивных веществ 33.

Возможны варианты исполнения и использования высокочастотного пористого звукопоглощающего модуля брикетированного типа 32, составленного из скрепленных неподвижно между собой обособленных дробленых фрагментированных звукопоглощающих элементов 26, с образованием монолитного брикета (фиг.10), не содержащего внешнего защитного звукопрозрачного слоя 30 (если этого не требует техническое задание на разработку или технические условия производства).

Для минимизации высокочастотного шумового излучения, производимого открытым срезом подводящего воздухозаборного патрубка 17 глушителя шума впуска ДВС 15, генерируемого турбулентностями транспортируемого воздушного потока, вызываемыми непосредственно неоднородностями внутренних узлов глушителя шума впуска 15, высокочастотный пористый звукопоглощающий модуль 31, 32 или 34 предпочтительно должен быть размещен, по крайней мере, в одной последней по ходу распространения шума впуска (т.е. в первой от открытого среза подводящего воздухозаборного патрубка 17) среднечастотной расширительной камере 18 или низкочастотной резонаторной камере 19 глушителя шума впуска ДВС 15.

Для удобства монтажа/демонтажа заявляемого технического устройства составные монолитные брикеты высокочастотного пористого звукопоглощающего модуля 34 (фиг.4), составленного из скрепленных между собой обособленных дробленых фрагментированных звукопоглощающих элементов 26, могут быть соответствующим образом отформованными и составленными из нескольких элементов, в частности из двух сопрягаемых половин, устанавливаемых зазорно или беззазорно относительно друг друга во внутренней замкнутой полости камеры (камер) глушителя шума впуска ДВС 15, интегрированного с бампером кузова АТС 36. В плоскости разъема составные монолитные брикеты высокочастотного пористого звукопоглощающего модуля 34 могут содержать отформованные воздуховодные каналы, внутренние поверхности которых эквидистантно повторяют наружные поверхности разделительных трубчатых перегородок (воздуховодов) 20, содержащих тупиковые ответвления воздуховодов 35, образующие акустические ¼-волновые резонаторы.

Для обеспечения слива накопившихся различных жидкостей (влаги из внешней среды, конденсата, топлива, смазочно-охлаждающих жидкостей и т.п.) из разделительных трубчатых перегородок (воздуховодов) 20 и внутренней замкнутой полости среднечастотной расширительной камеры 18 и/или низкочастотной резонаторной камеры 19 глушителя шума впуска ДВС 15, интегрированного с бампером кузова АТС 36, которые могут туда попадать в процессе эксплуатации (включая процесс мойки) АТС, стенки разделительных трубчатых перегородок (воздуховодов) 20 и корпуса глушителя шума впуска ДВС могут содержать одно или несколько дренажных отверстий 25.

При работе ДВС АТС поток засасываемого воздуха поступает в систему впуска ДВС через подводящий воздухозаборный патрубок 17 в глушитель шума впуска ДВС 15, интегрированный с бампером кузова АТС 36, затем через отводящий патрубок глушителя шума впуска ДВС 16 и промежуточную впускную трубу 14 поступает в воздухоочиститель системы впуска ДВС 13, где проходит очистку от твердых частиц, далее через патрубок газосборного ресивера 12 попадает в газосборный ресивер 11, а затем через впускные трубы 10 - в цилиндры ДВС 9. В момент открытия-закрытия впускных клапанов (не показаны) и в самом процессе изменения объемов цилиндров ДВС 9 возникает переменная пульсирующая составляющая объемного расхода воздуха, что приводит к динамической «раскачке» воздушных объемов, заключенных в отдельных элементах системы впуска. Пульсации воздуха и упругие волны разрежения-сжатия воздушной среды, заполняющей трассу системы впуска ДВС, со скоростью звука распространяются по направлению от впускного клапана цилиндра ДВС 9 к открытому срезу подводящего воздухозаборного патрубка 17. Воздушные объемы в отдельных элементах системы впуска ДВС как упругомассовые динамические системы обладают определенными частотными характеристиками, квалифицируемыми частотами собственных колебаний, «трансформирующих» подводимое силовое воздействие в соответствии со своими частотными характеристиками, и, в конечном итоге, определяют звуковое излучение (его спектр и уровень излучения), производимое непосредственно открытым срезом подводящего воздухозаборного патрубка 17.

Звуковые волны, распространяются по направлению от впускного клапана цилиндра ДВС 9 в среде движущегося зашумленного воздушного потока, транспортируемого по воздуховодам системы впуска ДВС АТС, попадают, в частности, в низкочастотную резонаторную камеру 19 (низкочастотный резонатор Гельмгольца) глушителя шума впуска ДВС 15, через трубчатое горло 24 и/или перепускные каналы 22, которая обеспечивает эффективное соответствующее частотно настроенное подавление газовых пульсаций и ослабление шумовой энергии (звуковых волн) на выделяющихся в спектрах звука слабодемпфированных акустических низкочастотных резонансах, базируясь на реализуемых шумоподавляющих эффектах элементарной колебательной системой с затуханием, которая, будучи возбуждена падающей на нее звуковой волной, отбирает от последней акустическую энергию на частотах, близких к собственной частоте образованного резонатора Гельмгольца. Если звук при распространении встречает систему, способную колебательно возбуждаться, то при воздействии на нее падающих звуковых волн, особенно с частотой колебаний, близкой к ее собственным частотам, она приходит в соколебания с возбуждающей частотой. С учетом диссипативного вязкостного (сухого) трения амплитуда скорости колебаний в трубчатом горле 24 (перепускных каналах 22) низкочастотной резонаторной камеры 19 (низкочастотного резонатора Гельмгольца) резко уменьшается, вызывая соответствующие потери акустической энергии падающей звуковой волны.

При попадании транспортируемого зашумленного воздушного потока через внутренние патрубки 23 в среднечастотную расширительную камеру 18 происходит многократное отражение акустической энергии распространяемых по ним набегающих звуковых волн вследствие образования на пути распространения соответствующей «волновой пробки», образуемой скачкообразными изменениями волновых сопротивлений сопрягаемых волноводных элементов (внутренних патрубков 23, среднечастотной расширительной камеры 18, перепускных каналов 22), затрудняющей прохождение звука на определенных частотах из-за инертности массы воздуха в волноводных элементах и обеспечивая его заглушение.

Следует учитывать, что такого типа шумозаглушающие элементы (низкочастотные резонаторные камеры 19 и среднечастотные расширительные камеры 18) глушителя шума впуска ДВС 15 обеспечивают подавления газодинамического шума с ярко выраженными дискретными частотными составляющими. В некоторых частотных полосах возможны неприемлемо малые или даже отрицательные значения ослабления (т.е. эффекты усиления излучения звука) транспортируемой по ним шумовой энергии, что требует введение соответствующих дополнительных диссипативных (рассеивающих) элементов.