При термическом преобразовании при повышенном давлении твердых материалов, таких как, например, различных углей, торфа, гидрированных остатков, отходов производства, отходов, биомассы и летучей пыли или смеси из названных веществ, существует возможность переводить сырье, хранящееся при нормальном давлении и условиях окружающей среды, на уровень давления термического преобразования для того, чтобы сделать возможным транспортировку в реактор под давлением. Возможными термическими способами могут быть, например, сжигание под давлением или газификация под давлением по способу псевдоожиженого слоя или способу кипящего слоя.

Для этого требуется транспортировка и промежуточное накопление мелкоразмолотого топлива. Для перевода топлива на уровень давления реактора обычно используют шлюзовые системы, в которых топливо переводят под давление в последовательно подключенных резервуарах. При этом решающим критерием для эксплуатационной надежности является надежное опорожнение резервуаров, также после того, как они были переведены на высокое давление в системе. Для того чтобы выгрузить мельчайшие и мелкозернистые твердые материалы из резервуара, возможными являются принципиально разные подходы:

В находящихся под атмосферным давлением больших бункерах твердый материал зачастую выводится с помощью механических устройств, таких как, например, чистящих скребков.

Принципиально, сыпучая масса твердого вещества может переводиться в состояние псевдоожиженного слоя посредством подачи газа против направления силы тяжести. Псевдоожиженный слой по своему характеру напоминает жидкость и может вытекать через выпускные отверстия, боковые патрубки и т.д. Недостатком является необходимость большого количества газа. Кроме того, в качестве затрудняющего фактора прибавляется то, что очень мелкие частицы чрезвычайно трудно переводить в гомогенный псевдоожиженный слой.

Следующая возможность осуществить выгрузку твердого вещества из резервуара заключается в том, чтобы, принимая во внимание свойства сыпучей массы, предусмотреть конические геометрии выпуска. Выпуску твердого вещества из конуса может способствовать добавление газа через стенки конуса или к стенкам конуса. Как правило, количество газа является меньшим, чем количество, которое требовалось бы для псевдоожижения, но достаточным для того, чтобы прекратить трение сыпучего вещества о стенки и/или для того, чтобы предотвратить локальные предпосылки для сводообразования.

Последний способ является предпочтительным вариантом в описанных газификационных установках, в которых необходимо оперировать с мелкозернистым топливом, как при атмосферном давлении, так и при высоких давлениях. При этом необходимое количество газа ограничивается, и одновременно отказываются от механических встроенных элементов.

Согласно уровню техники газ в выпускной конус направляют через пористые элементы. Предпочтительно, пористые элементы состоят из металлокерамического сплава, но также могут состоять из других пористых сред.

Для уровня техники необходимо упомянуть некоторые литературные источники, в которых на выходе имеются воронки или же конусы, например DE 4108048, EP 3480008 B1, FR 1019215 A, WO 2004/085578 A1, US 5,106,240, WO 89/11378 или US 4,941,779.

Все конусы, через которые газ вводится в сыпучую массу твердого вещества, имеют, как правило, общее, что применяется конструкция с двумя стенками, при этом наружная стенка представляет собой разграничение с окружающей средой, а внутренняя стенка, которая в одной из описанных форм является газопроницаемой, направляет твердый материал к разгрузочному отверстию. Большинство выполненных при помощи сварки компонентов подчинено соответствующим допускам на изготовление, которые могут привести к тому, что монтаж осуществляется с небольшими отклонениями от оптимального положения, что уже может привести к неблагоприятным напряжениям. Кроме того, обычно на практике возникают разные температуры подаваемого газа и выгружаемого твердого вещества. Вследствие этого, в элементе конструкции возникают напряжения. Эти напряжения также вместе с допусками на изготовление могут привести к небольшим отклонениям, которые проявляют себя в повышенных уровнях утечки и/или уменьшенном сроке службы.

Изобретение исходит из EP 1551736 или же US 2006/0013660. При этом целью изобретения является устранение описанных недостатков известных конусных конструкций с двумя стенками и, в добавление к этому, разработка недорого решения для широкой области применения, прежде всего также для больших значений давления в системе, но также и для более высоких температур и температурных градиентов.

Эта задача решена с помощью устройства вышеописанного типа согласно изобретению посредством того, что одна часть разгрузочной воронки в обращенной к резервуару верхней области частично образована самой стенкой резервуара, которая переходит в цилиндрическую нижнюю часть резервуара, в то время как несущая выпускной адаптер другая часть образована отдельным, встроенным в цилиндрической нижней части резервуара цилиндрическим элементом с воронкообразной частью.

С помощью изобретения достигают ряд преимуществ, прежде всего благодаря возможности встраивания отсутствует необходимость обращать внимание на специальные допуски при сварочных работах. На цилиндрических элементах, насколько это нужно, предусмотрены уплотнения, как это более подробно будет описано далее.

Варианты изобретения следуют из зависимых пунктов изобретения. При этом, прежде всего, может быть предусмотрено, что нижняя часть резервуара и цилиндрический элемент с воронкообразной частью выполнены с возможностью соединения друг с другом посредством фланцев, при этом само по себе фланцевое соединение уже применяется в образующих уровень техники публикациях, но там в связи с коническими элементами.

Предпочтительно, если несущая фланец, цилиндрическая нижняя часть резервуара и несущий фланец цилиндрический элемент с воронкообразной частью имеют в монтажном положении незначительный зазор по отношению друг к другу, как это также предусматривает изобретение.

Особенно целесообразный вариант изобретения состоит в том, что воронкообразная часть в выпускной области выполнена из двух частей с цилиндрическим соединительным элементом, который снабжен трубчатым, цилиндрическим выпускным адаптером. Таким образом, устройство может быть подогнано к большому количеству целей применения и случаев применения при минимизации подлежащих изготовлению элементов устройства таким образом, что делается возможным своего рода модульная конструкция.

В этом варианте целесообразно, если выпускной адаптер, со своей стороны, снабжен наружным фланцем, который выполнен с возможностью соединения с фланцевой шайбой воронкообразной части.

Следующий вариант изобретения заключается в том, что существенные области воронкообразной части образованы, как само по себе известно, газопроницаемой стенкой, при этом между цилиндрическим элементом и газопроницаемой воронкообразной стенкой образована кольцевая камера подачи газа.

Как уже было упомянуто выше, цилиндрическая нижняя часть резервуара и цилиндрическая стенка воронкообразной части имеют незначительный зазор по отношению друг к другу. В таком случае согласно изобретению в следующем варианте может быть предусмотрено, что в переходной области воронкообразной стенки резервуара и выпускной воронки предусмотрен перекрывающий щель между цилиндрическими стенками фартук.

Другие подробности, признаки и преимущества изобретения следуют из нижеследующего описания, а также чертежей. При этом показано на:

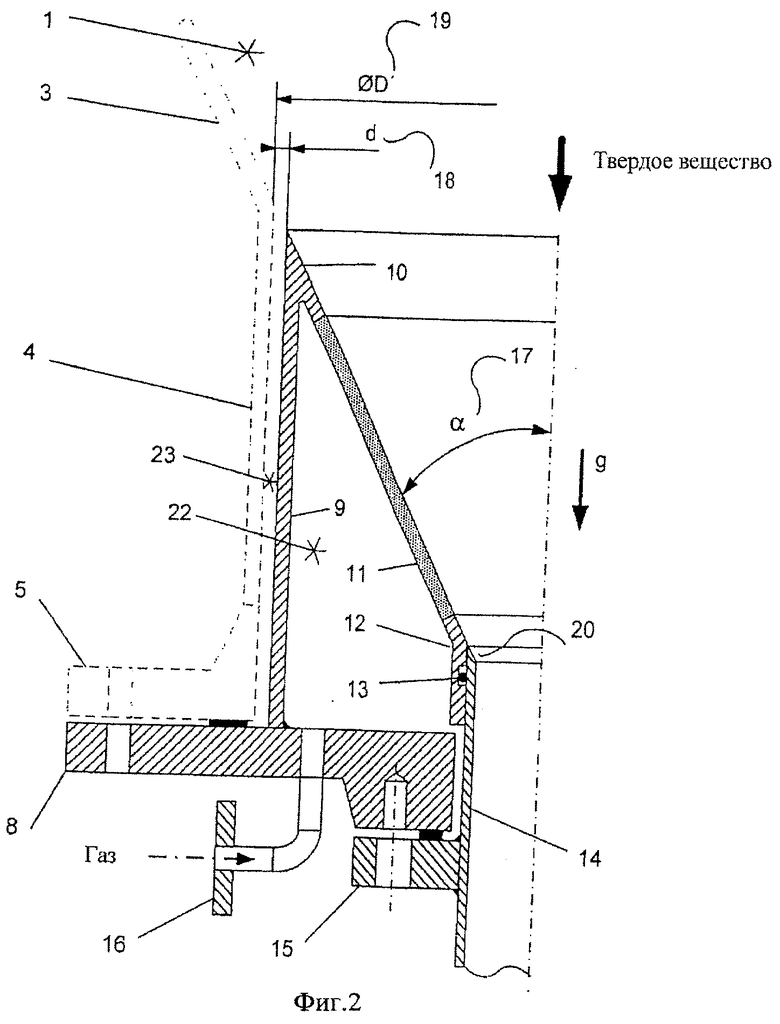

Фиг.1 схематичное изображение в разрезе устройства согласно изобретению, а также

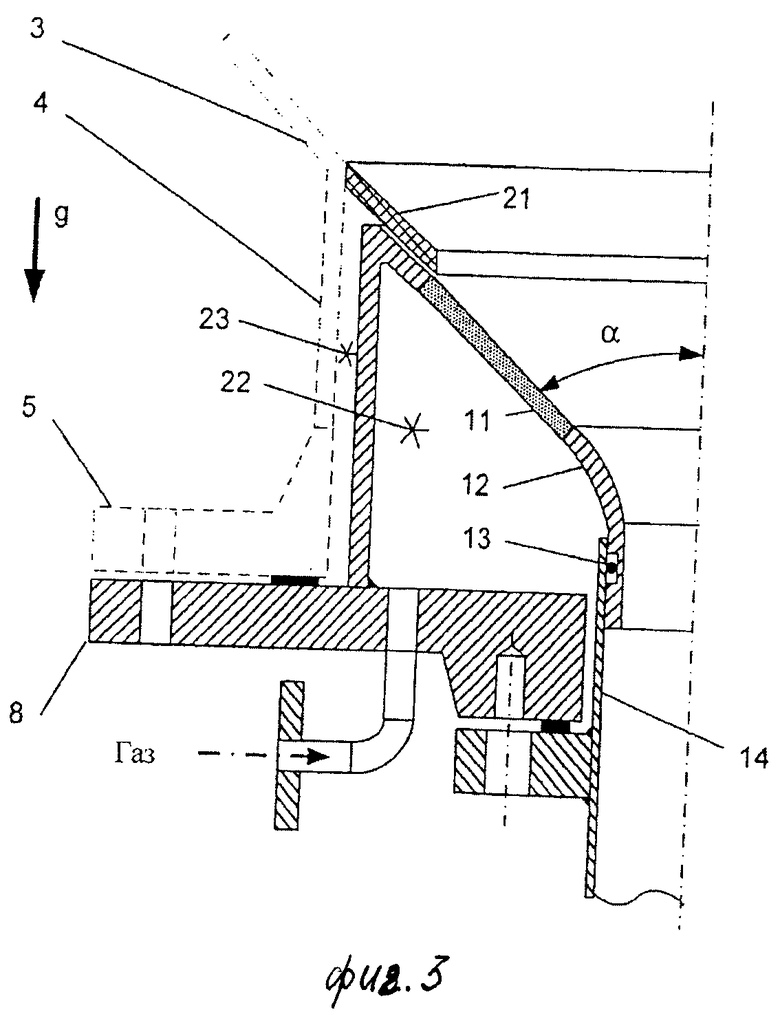

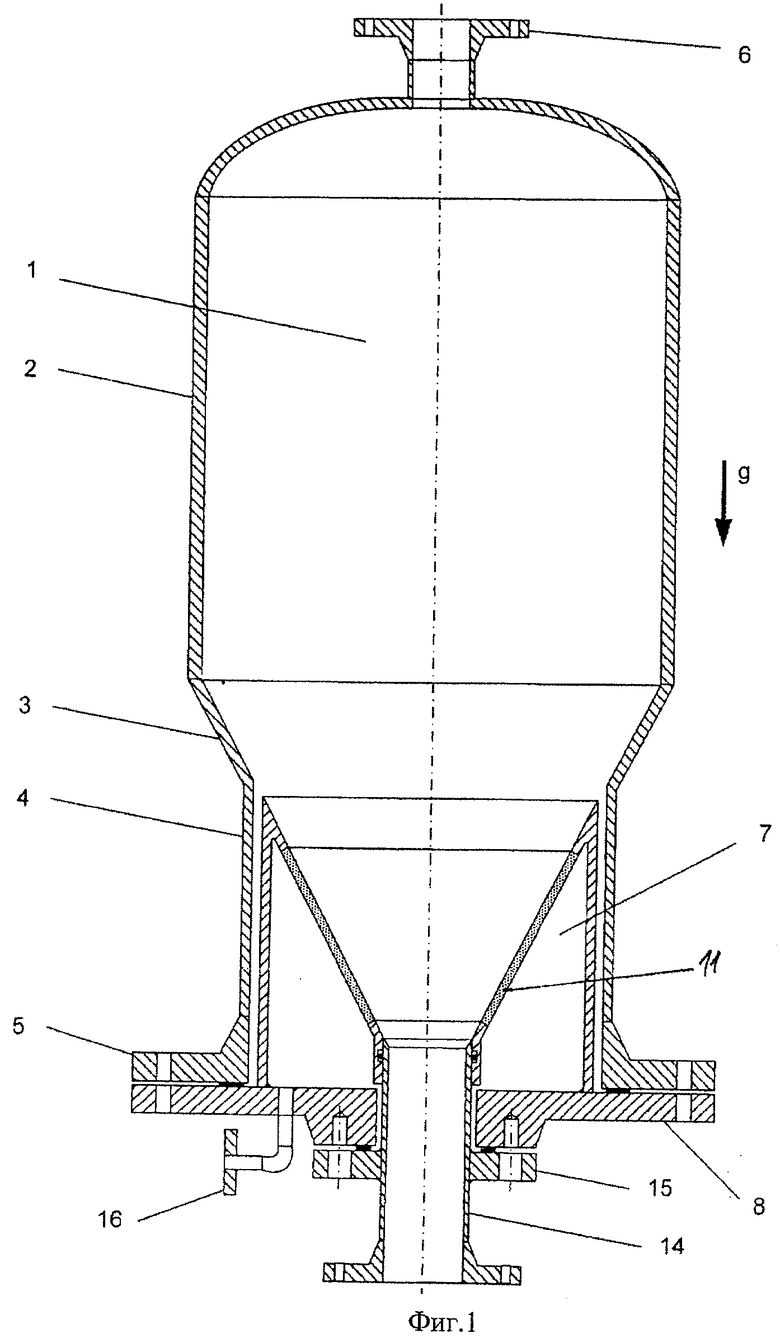

Фиг.2 и 3 подробные частичные разрезы выходной воронки в увеличенном, однако в целом в схематичном изображении.

Изобретение относится к устройству для выгрузки твердого вещества из резервуара, который служит для шлюзования или накопления мелкозернистого вещества, такого как, например, измельченный уголь или летучая пыль.

Изображенный на фиг.1 резервуар 1 состоит из основной части 2, которая оснащена соответствующими подводящими отверстиями 6 для наполнения твердым веществом и с другими, не изображенными здесь патрубками для подвода и отвода газа и измерительными патрубками и т.д. Изображение не в масштабе, прежде всего основная часть изображена значительно уменьшенной. При этом основная часть может иметь как прямоугольное сечение, так и быть выполненной цилиндрической. В нижней части резервуара присоединяется сужающаяся часть конуса 3 резервуара (прямоугольный или цилиндрически конический), на нижнем конце которого находится цилиндрическая нижняя часть 4 резервуара с соединительным фланцем 5.

Эта цилиндрическая нижняя часть 4 служит для крепления собственно выпускного устройства 7, которое посредством фланца 8 устройства прикреплено к фланцу 5 нижней части 4 резервуара.

Выпускное устройство 7, смотри также фиг.2, состоит из контрфланца 8, на котором закреплена цилиндрическая стенка 9, на верхнем конце которой находится соединительная деталь 10, которая делает возможным переход от цилиндрической стенки 9 к воронкообразной части 11. Воронкообразная часть 11 по меньшей мере частично состоит из газопроницаемой конструкции, которая согласно уровню техники состоит, например, из металлокерамики или согласно более новой заявке может быть снабжена специально выполненными отверстиями.

К сужающейся, частично газопроницаемой стенке примыкает соединительный элемент 12, который, с одной стороны, создает геометрический переход от сужающейся стенки к цилиндрическому выпускному адаптеру 14 и, с другой стороны, снабжен уплотнением 13, предпочтительно уплотнительным кольцом, которое осуществляет герметизацию между соединительным элементом 12 и выпускным адаптером 14. Сам соединительный элемент 12 может быть выполнен так, что переход от сужающейся части к цилиндрической части происходит напрямую (смотри фиг.2) или переход от сужающейся части к цилиндрической может быть описан с помощью радиуса для того, чтобы получить «плавный» геометрический переход (фиг.3).

При этом выпускной адаптер 14 может быть предусмотрен как внутри (фиг.2), так и вне (фиг.3) соединительного элемента 12. Если выпускной адаптер введен внутри, то рекомендуется на верхнем конце предусмотреть фаску 20, которая заключает такой же угол по отношению к вертикалям, как и сужающаяся часть для того, чтобы обеспечить твердому материалу как можно более гладкий переход в выпускной адаптер.

В свою очередь, сам выпускной адаптер 14 с помощью фланца 15 прикреплен к фланцу 8 устройства. При этом отверстия во фланце можно снабдить большим диаметром, чем требуется для резьбового соединения с 8. Благодаря этому при закреплении выпускного адаптера 14 можно компенсировать в горизонтальном направлении допуски на изготовление и монтаж.

За счет герметизации соединительного элемента 12 с выпускным адаптером 14 с помощью подвижного уплотнения, например кольцевого уплотнения, можно компенсировать в вертикальном направлении допуски или обусловленные температурой растяжения, при одновременной герметизации газовой камеры 22 по отношению к направляющей твердый материал внутренней части.

Все выпускное устройство 7 находится концентрически внутри цилиндрической нижней части 4 резервуара и соединено с помощью фланца 8 и 5 и герметизировано по отношению к окружающей среде. Ширина d 18 полученной кольцеобразной щели 23 между цилиндрической нижней частью 4 резервуара и цилиндрической стенкой 9 выпускного устройства должна быть меньше, чем 5% внутреннего диаметра D 19 цилиндрической нижней части 4 резервуара.

Для улучшения течения твердого вещества из сужающейся части резервуара 3 к выпускному устройству и для одновременного закрытия щели 23, предпочтительной может быть установка сужающегося фартука 21, смотри фиг.3.

Из предложенной конструкции следуют следующие преимущества:

- уменьшение технологических расходов, так как в качестве воронкообразной части (11) требуется только одна сужающаяся часть, в отличие от предложений, которые также предусматривают сужающуюся стенку. Сужающиеся элементы являются более затратными в изготовлении при одновременно значительно больших допусках на изготовление, чем цилиндрические элементы, которые имеются в распоряжении в качестве стандарта,

- технологические расходы также для применений для высоких значений давления являются несущественно большими, так как здесь рассчитанные на рабочее давление элементы (фланец 8, 15, 16, 14) являются по существу стандартными компонентами. У предложений с сужающейся наружной стенкой они и относящиеся к ним сварные соединения можно выполнить соответственно для более высокого давления. Имеющуюся здесь цилиндрическую стенку (9) так же, как и уплотнительный элемент (13), можно выполнить только для перепада давлений, который необходим газу для протекания через проницаемую сужающуюся стенку из газовой камеры (22),

- предложенная здесь конструкция позволяет компенсировать технологические допуски в горизонтальном направлении посредством юстируемого адаптера (14) с фланцем (15) адаптера,

- за счет того, что соединительный элемент (12), который посредством уплотнения (13) соединен с выпускным адаптером (14) гибко, могут быть компенсированы растяжения, которые возникают вследствие присутствующих в элементе температурных градиентов,

- предложенная конструкция может применяться для всех допустимых углов (17) наклона к вертикалям в диапазоне от 15° до 85°. Угол наклона определяется по существу свойствами сыпучего вещества, но также сочетанием свойств сыпучего вещества с выбранным вариантом подачи газа через сужающуюся газопроницаемую стенку. Помимо этого, выбранный диаметр выпускного адаптера (14) относительно свойств сыпучего вещества также играет роль при выборе угла (17),

- размер зазора d (18) предпочтительно меньше 5% диаметра D (19),

- переход сужающейся части на цилиндрическую часть соединительного элемента (12) может происходить как «углом» (фиг.2), так и с помощью радиуса (фиг.3),

- крепление для уплотнения (13) может быть предусмотрено, как внутри (фиг.2) цилиндрической части соединительного элемента (12), так и снаружи (фиг.3).

- крепление уплотнения (13) вместо цилиндрической части соединительного элемента (12) может также находится в цилиндрической части выпускного адаптера (14).

- подаваемое в газовую камеру (22) посредством подачи (16) газа количество газа может рассчитываться таким образом, что трение о стенки сыпучего вещества на сужающейся стенке воронкообразной части (11) уменьшается и/или прекращается, однако одновременно количество газа меньше, чем необходимо для минимального псевдоожижения поперечного сечения с диаметром D (19),

- для применения в случае с порошкообразным углем подаваемое количество газа может рассчитываться таким образом, что в выпускном адаптере во время процесса выпуска устанавливается плотность более чем 420 кг/м3.

Список ссылочных обозначений:

Изобретение относится к устройствам для выгрузки, прежде всего очень мелкозернистого твердого вещества или смеси твердого вещества, из резервуара с разгрузочной воронкой в направлении силы тяжести под основной частью резервуара. Устройство содержит разгрузочную воронку (2), одна часть (3) которой в обращенной к резервуару (2) верхней области частично образована самой стенкой резервуара, которая переходит в цилиндрическую нижнюю часть (4) резервуара, в то время как несущая выпускной адаптер (14) другая часть образована отдельным, встроенным в цилиндрической нижней части (4) резервуара цилиндрическим элементом (9) с воронкообразной частью (11). Устройство для выгрузки по изобретению является менее затратным в изготовлении, оно может быть использовано для всех допустимых углов наклона к вертикали, определяемых свойствами сыпучего вещества, а также при больших давлениях в системе и при более высоких температурах и температурных градиентах. 6 з.п. ф-лы, 3 ил.

1. Устройство для выгрузки, прежде всего очень мелкозернистого твердого вещества или смеси твердого вещества, из резервуара с разгрузочной воронкой в направлении силы тяжести под основной частью резервуара,

отличающееся тем, что одна часть (3) разгрузочной воронки в обращенной к резервуару (2) верхней области частично образована самой стенкой резервуара, которая переходит в цилиндрическую нижнюю часть (4) резервуара, в то время как несущая выпускной адаптер (14) другая часть образована отдельным, встроенным в цилиндрической нижней части (4) резервуара цилиндрическим элементом (9) с воронкообразной частью (11).

2. Устройство по п.1, отличающееся тем, что нижняя часть (4) резервуара и цилиндрический элемент (9) с воронкообразной частью (11) выполнены с возможностью соединения друг с другом посредством фланцев (5, 8).

3. Устройство по п.1 или 2, отличающееся тем, что несущая фланец (5), цилиндрическая нижняя часть (4) резервуара и несущий фланец (8) цилиндрический элемент (9) с воронкообразной частью (11) имеют в монтажном положении незначительный зазор (18) по отношению друг к другу.

4. Устройство по п.1 или 2, отличающееся тем, что воронкообразная часть (11) в выпускной области выполнена из двух частей с цилиндрическим соединительным элементом (12), который снабжен трубчатым, цилиндрическим выпускным адаптером (14).

5. Устройство по п.4, отличающееся тем, что выпускной адаптер (14), со своей стороны, снабжен наружным фланцем (15), который выполнен с возможностью соединения с фланцевой шайбой (8) воронкообразной части (7).

6. Устройство по п.1, отличающееся тем, что существенные области воронкообразной части (11) образованы, как само по себе известно, газопроницаемой стенкой, при этом между цилиндрическим элементом и газопроницаемой воронкообразной стенкой образована кольцевая камера (22) подачи газа.

7. Устройство по одному из пп.1, 2, 5 и 6, отличающееся тем, что в переходной области воронкообразной стенки резервуара и разгрузочной воронки предусмотрен перекрывающий щель (23) между цилиндрическими стенками (4, 9) фартук (21).

| Прибор для измерения геометрических параметров режущего инструмента | 1981 |

|

SU1019215A2 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Установка для раздачи кормов | 1982 |

|

SU1055447A1 |

| РЕГУЛИРУЮЩИЙ КЛАПАН | 1991 |

|

RU2031291C1 |

| US 4941779 A, 17.07.1990. | |||

Авторы

Даты

2013-07-10—Публикация

2009-05-08—Подача