Изобретение относится к области контейнеров, в которых хранят или обрабатывают частицы гранулированного материала, таких как бункеры, бункерные питатели, накопители, реакторы, охлаждающие устройства для продуктов и шахтные печи, в которых указанные частицы гранулированного материала хранят и/или химически обрабатывают, нагревают или охлаждают, иногда при контакте с различными химически активными газами, в виде неподвижных или движущихся уплотненных слоев, или в которых их хранят временно и поэтому их необходимо периодически загружать и выгружать. В одном из аспектов изобретение относится к экономически выгодному и эффективному способу и устройству для снижения вибраций, таких как сотрясение и тряска, в контейнере для получения или охлаждения гранул железа прямого восстановления (далее в равной степени определенное как железо прямого восстановления или ЖПВ) во время пропускания указанного гранулированного материала ЖПВ через указанный контейнер.

Уровень техники

В сталелитейной промышленности, помимо прочего, обрабатывают, перерабатывают, хранят и транспортируют частицы разнообразных гранулированных материалов, таких как металлизированные, восстановленные до металлического железа гранулы (ЖПВ). Технологические емкости, бункеры, бункерные питатели, накопители, и вообще контейнеры для хранения и/или переработки гранул и кускового материала ЖПВ или их смесей предназначены для эффективного пропускания материала с обеспечением конкурентоспособных капитальных и эксплуатационных затрат. В целях облегчить понимание описания изобретения, в настоящей заявке термин «контейнер» охватывает все различные формы контейнеров для хранения или обработки сыпучих материалов ЖПВ в виде частиц, где указанный сыпучий материал ЖПВ вводят в верхнюю часть контейнера, и он проходит вниз через нижнюю сужающуюся разгрузочную часть, как правило, имеющую форму перевернутого конуса, пирамиды или треугольной призмы, сходящуюся по меньшей мере к одному выпускному отверстию на дне указанного контейнера.

В настоящее время проектирование контейнеров для хранения или обработки сыпучих частиц гранулированного материала основано на теоретических исследованиях свойств сыпучести указанных материалов и эмпирических критериях, разработанных на основе наблюдений поведения потока твердых частиц при загрузке и выгрузке контейнеров. В общем, такие контейнеры проектируют с геометрией, предназначенной для того, чтобы избежать проблем свободного потока материала, таких как зависание, арочный эффект, эффект «крысиной норы», канальный эффект, и вызвать так называемый «поток массы», означающий, что все частицы гранулированного материала внутри контейнера находятся в движении в виде движущегося слоя при выгрузке контейнера. Содействие потоку массы является основной инженерной задачей при проектировании контейнеров для сыпучих материалов, направленной на получение продукта однородного качества. Застойные зоны гранулированного материала в контейнере насколько возможно устраняют, поскольку материал может быть подвергнут нежелательным реакциям или может ухудшиться его качество.

На характер движения частиц гранулированного материала внутри контейнеров влияет ряд параметров, например распределение частиц по размерам, тенденция к сцеплению частиц друг с другом, силы трения между частицами, а также трение между частицами гранулированного материала и стенкой контейнера. Размеры выпускного отверстия, а также угол и геометрия сужающейся разгрузочной части контейнера определяют, будет ли характер движения «потоком массы» или так называемым «воронкообразным потоком». «Воронкообразный поток» или «стержневой поток» развивается, когда центральная часть слоя твердых частиц гранулированного материала сначала проходит через выпускное отверстие, в то время как частицы гранулированного материала вблизи стенок бункера проходят с меньшей скоростью или остаются неподвижными из-за сил трения между частицами гранулированного материала и стенками и удерживающей силы сходящихся стенок, действующей на указанные частицы гранулированного материала. Воронкообразный поток создает границу сдвига между частицами гранулированного материала, которые проходят с большей скоростью, и частицами гранулированного материала, которые проходят с меньшей скоростью или неподвижны вблизи стенок бункера.

Техническая задача, решаемая настоящим изобретением, заключается в том, что взаимодействие частиц гранулированного материала, например гранул и/или кускового материала ЖПВ, движущихся вниз под действием силы тяжести, и стенок контейнера, независимо от того, спроектированы ли они и созданы для «потока массы» или «воронкообразного потока», вызывает вибрацию контейнеров, сотрясение или тряску, и эти вибрации вызывают повреждения контейнеров, их несущих конструкций и связанных с ними трубопроводов, учитывая, что на крупных промышленных предприятиях масса материала ЖПВ внутри указанных контейнеров, обрабатываемого и перемещаемого или выгружаемого из этих контейнеров, весит сотни тонн.

Далее описаны публикации, касающиеся вибрации и шума контейнеров для хранения твердых частиц.

В международной патентной заявке WO 97/30915 описаны способ и устройство для снижения динамических эффектов и шума в ходе выгрузки сыпучего материала из бункера. Скорость потока сыпучего материала в области стенки может быть снижена за счет формирования макроскопической шероховатости на стенке. Эту шероховатость образуют на стенке бункера путем прикрепления к внутренней стенке бункера облицовочных пластин, содержащих различные выступы, отверстия, сетчатые конфигурации и т.д. для получения макроскопической шероховатости по отношению к размеру частиц гранулированного материала. Облицовочные плиты крепят в цилиндрической части бункера, оставляя коническую часть без каких-либо изменений. В настоящей публикации не рассматривают проблему сотрясения или тряски контейнера в ходе выгрузки сыпучих материалов. Реализация данной цели по снижению шума в ходе разгрузки бункеров влечет за собой высокие затраты из-за установки шероховатых пластин и их технического обслуживания из-за непрерывной эрозии, вызываемой потоком частиц гранулированного материала по их поверхности, и риска падения указанных пластин с соответствующими проблемами засорения или остановки выгрузки при уносе их вниз гранулированным материалом. В настоящей публикации не раскрыто и не предложено каких-либо изменений в разгрузочной части бункера. Кроме того, этот способ не может быть реализован в контейнерах для производства или обработки ЖПВ при высокой температуре, поскольку основной корпус, в котором устанавливают шероховатые пластины указанных контейнеров, покрыт слоями огнеупорного и изоляционного материала.

В патенте ЕР 1801036 описано применение перегородок, установленных на внутренней боковой стенке бункера для сыпучих материалов, чтобы избежать шумов и вибраций при его опорожнении. Такие перегородки образуют наклонную внутрь поверхность, которая направляет поток твердых частиц к центру бункера и создает зоны уплотнения, распределенные вдоль вертикальной части бункера. Наклонная поверхность перегородок может быть сформирована, например, коническими кольцами или полутрубными кольцами. Перегородки разделяют объем потока сыпучего материала на множество зон уплотнения и расширения и тем самым изменяют собственную частоту бункера и уменьшают шумы и вибрации, вызванные скольжением частиц гранулированного материала по стенке бункера. Перегородки согласно этому патенту расположены в основном корпусе бункера, и в настоящей публикации не описано и не предложено каких-либо модификаций разгрузочной части бункера или расположение каких-либо разделителей в сужающейся разгрузочной части. Кроме того, перегородки согласно данному патенту предназначены для содействия потоку частиц гранулированного материала вблизи стенки, поэтому верхняя поверхность перегородок не плоская, а наклонная, так как эффект перегородок заключается в разделении слоя частиц гранулированного материала на несколько зон. В указанной публикации определенно отсутствуют сведения об обеспечении плоских перегородок и застойных зон, таким образом избегая неподвижных зон, чтобы предотвратить осаждение частиц гранулированного материала в области стенки.

Документы, упомянутые в настоящем описании (включая указанные выше патенты), и все документы, которые отмечены или на которые ссылаются в этих документах, указанных в настоящем тексте, включены в настоящий документ по упоминанию.

В настоящем изобретении обеспечен способ, контейнер и устройство, которые позволяют решить проблемы известного уровня техники эффективным и более дешевым способом и которые могут быть установлены в существующих бункерах, накопителях, реакторах, шахтных печах и т.д. для обработки при контакте газовой фазы и твердой фазы гранулированных материалов, таких как сыпучая железная руда и гранулы ЖПВ.

В отличие от технологических приемов известного уровня техники, было обнаружено, что при формировании плоской поверхности, которая образует застойную зону частиц гранулированного материала, соприкасающихся со стенкой контейнера, удается снизить эффект тряски. Не связывая объем и сущность настоящего изобретения с какой-либо конкретной теорией полагают, что плоская поверхность, сформированная кольцеобразной перегородкой по изобретению, приводит к тому, что частицы гранулированного материала ЖПВ, расположенные на перегородке, застаиваются и образуют застойную зону над стенкой контейнера, в то время как остальные частицы гранулированного материала ЖПВ скользят вниз вдоль неподвижных частиц гранулированного материала ЖПВ, подвергаясь трению между частицами, а не трению из-за взаимодействия частиц гранулированного материала ЖПВ со стенкой контейнера.

Застойная зона может быть сформирована, например, путем присоединения кольцеобразной перегородки в зоне вблизи выхода из конической части, в результате чего значительно снижают и даже устраняют сотрясение или тряску указанного контейнера.

Кольцеобразная перегородка может быть расположена на любой высоте внутри конической части контейнера, предпочтительно в месте вблизи разгрузочного выпускного отверстия или точно в разгрузочном выпускном отверстии указанного контейнера. Кольцеобразная перегородка может быть установлена в существующих контейнерах путем прикрепления ее к внутренней стенке нижней сужающейся или конической стенки разгрузочной части или установки ее прямо на выходе из контейнера конической стенки сужающейся разгрузочной части внутри фланцев, соединяющих контейнер с любым выпускным трубопроводом, направляющим частицы гранулированного материала к устройству для регулирования потока частиц гранулированного материала или выпускной заслонке или клапану.

В воплощении, представленном в данном документе, изобретение адаптировано к тем контейнерам, которые предназначены для получения, обработки, охлаждения или хранения гранулированных материалов, содержащих оксиды железа или сыпучего материала из железа прямого восстановления (ЖПВ), в широком диапазоне температур, от температуры окружающей среды до приблизительно 700°С, где основной корпус указанных контейнеров облицован огнеупорной и/или изолирующей футеровкой. В настоящем изобретении также предоставлены другие преимущества работы реакторов и охлаждающих устройств для ЖПВ, например, пониженное образование мелких частиц, что является важным параметром качества для применения ЖПВ в сталелитейном производстве. Еще одно преимущество, полученное от применения данного изобретения в контейнерах для частиц абразивного гранулированного материала, таких как ЖПВ, заключается в том, что застойные зоны, сформированные перегородками, снижают скорость изнашивания стенки контейнера, поскольку частицы проходят вдоль других частиц и не контактируют с указанной стенкой.

Все еще существует потребность в экономически выгодном и эффективном способе и устройстве для снижения вибраций, таких как тряска и сотрясение, а также шумовых эффектов, известных также как гудение, рев или вой, во время выгрузки гранулированных материалов из бункеров, бункерных питателей, накопителей, реакторов и, в общем, контейнеров для хранения или обработки таких гранулированных материалов, и в частности, для контейнеров крупных промышленных бункеров, накопителей, включая шахтные реакторы для производства ЖПВ и охлаждающие устройства для ЖПВ в сталелитейной промышленности.

Краткое описание изобретения Целью настоящего изобретения является предоставление нового способа снижения динамических эффектов перемещения частиц твердого гранулированного материала в контейнерах при хранении или обработке сыпучих материалов, таких как шум, сотрясение и тряска.

Другой целью настоящего изобретения является предоставление контейнера, включающего основной корпус и нижнюю сужающуюся разгрузочную часть, сходящуюся к разгрузочному выпускному отверстию, со сниженными эффектами тряски, сотрясения или шума, вызванными движением частиц твердого гранулированного материала, ссыпающихся вниз в указанном контейнере под действием силы тяжести.

Еще одной целью настоящего изобретения является предоставление реактора шахтного типа с движущимся слоем для получения ЖПВ со сниженными эффектами сотрясения, тряски или шума, вызванными движением частиц твердого гранулированного материала, ниспадающих в указанном контейнере под действием силы тяжести.

Кроме того, целью настоящего изобретения является предоставление холодильника для ЖПВ с движущимся слоем со сниженными эффектами встряхивания, тряски или шума, вызванными движением частиц твердого гранулированного материала, ниспадающих в указанном контейнере под действием силы тяжести.

Еще одной целью настоящего изобретения является предоставление контейнера для хранения ЖПВ со сниженными эффектами сотрясения, тряски или шума, вызванными движением частиц твердого гранулированного материала, ниспадающих в указанном контейнере под действием силы тяжести.

Другие цели настоящего изобретения отмечены ниже или станут очевидны из последующего описания предпочтительных воплощений и прилагаемых чертежей.

В некоторых приведенных в качестве примера воплощениях изобретения контейнер включает основной корпус для обработки или хранения твердых частиц, и нижнюю сужающуюся разгрузочную часть, сходящуюся по меньшей мере к одному выпускному отверстию; указанный контейнер также содержит кольцеобразную перегородку, установленную в указанной сужающейся разгрузочной части, обеспечивающую окружную плоскую поверхность, выступающую внутрь указанного контейнера, что приводит к тому, что относительно небольшая часть указанных твердых частиц вблизи и в контакте со стенкой контейнера расположена на указанной плоской поверхности, образуя застойную зону над указанным устройством. Основная часть гранулированного материала, не находящегося вблизи стенки контейнера, проходит через центральное отверстие указанного кольцеобразного устройства в нижнюю часть контейнера или трубопровод, имеющий площадь поперечного сечения, которая больше, чем площадь центрального отверстия кольцеобразной перегородки. Кольцеобразная перегородка может быть прикреплена, например, посредством сварки, к внутренней стенке разгрузочной части контейнера, сходящейся к низу, или может быть установлена на выходе контейнера между любыми соединительными фланцами.

Изобретение также включает способ снижения вибраций и шума контейнеров, содержащих основной корпус для обработки или хранения твердых частиц и нижнюю сужающуюся разгрузочную часть, сходящуюся по меньшей мере к одному выпускному отверстию, причем указанный способ включает обеспечение перегородки, которая формирует застойную зону твердых частиц в контакте со стенкой контейнера над указанной перегородкой в указанной сужающейся разгрузочной части.

Изобретение может быть в равной степени предназначено и применимо к контейнерам, которые имеют поперечные сечения, отличные от круглых, такие как многоугольные, прямоугольные, овальные или т.п.

Краткое описание чертежей

Фиг. 1-10 представлены со ссылкой на соответствующие оси х, у и z и описаны в подробном описании изобретения таким же образом.

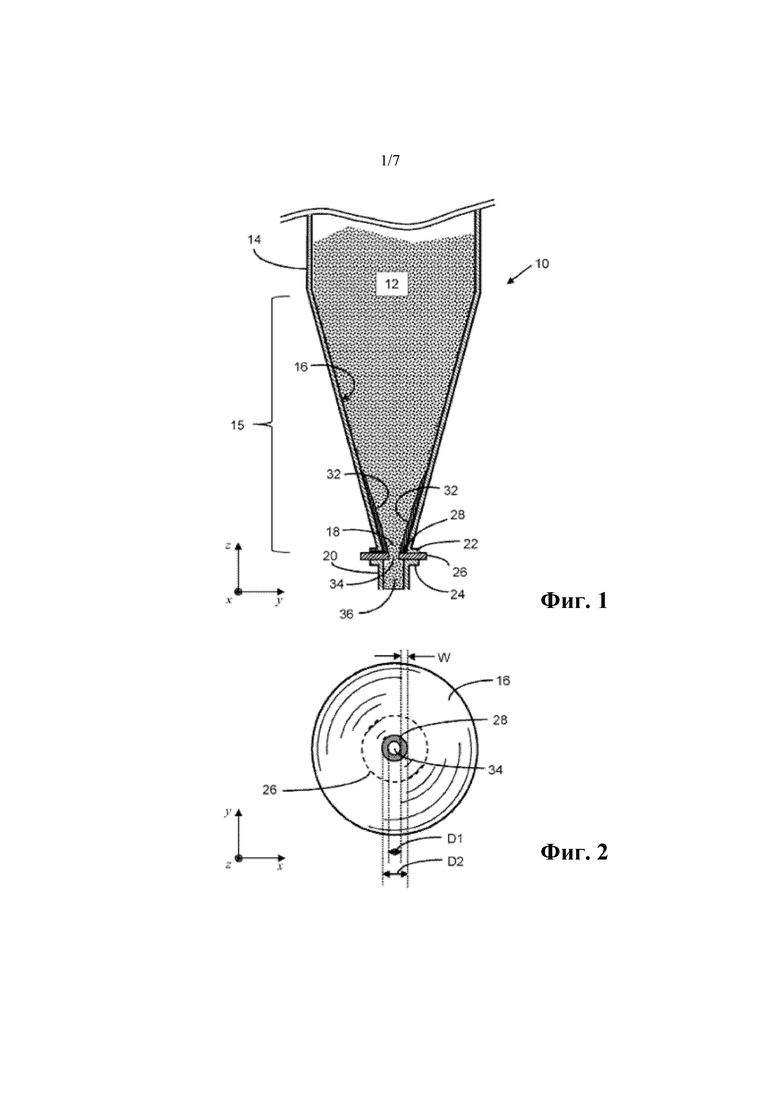

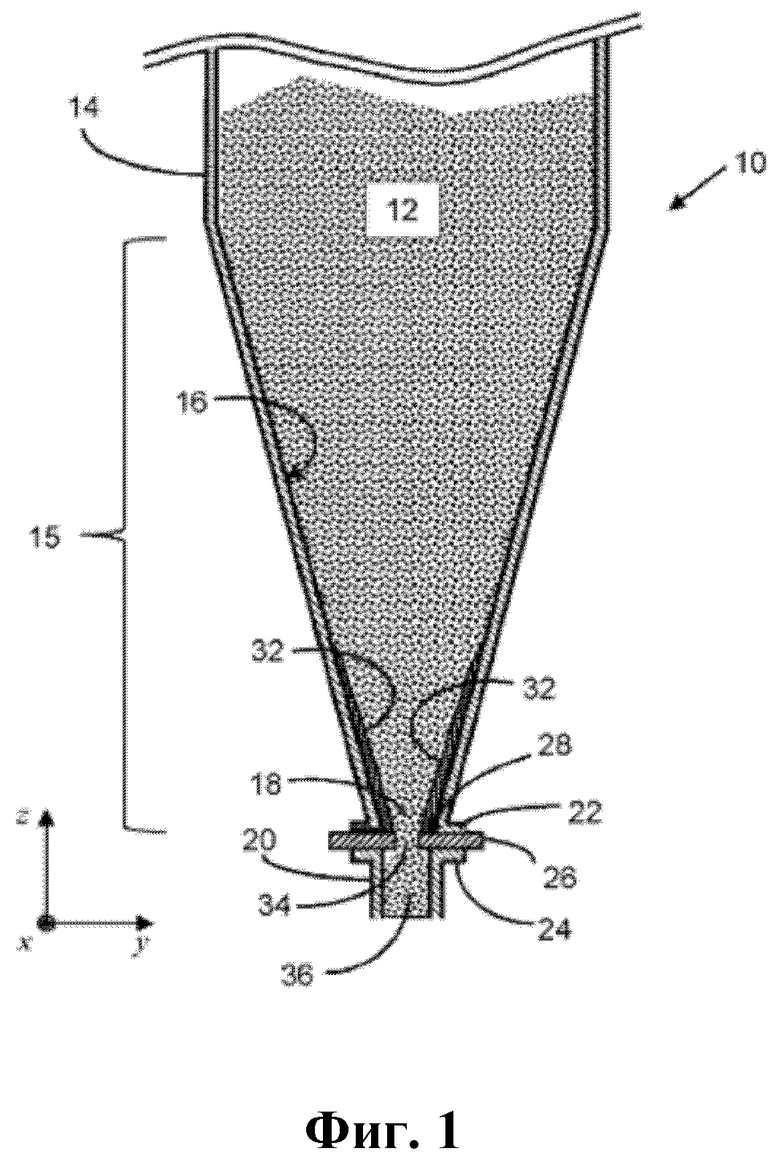

На фиг. 1 показан схематический вид типичного контейнера для сыпучих материалов, иллюстрирующий первое воплощение изобретения, в котором в разгрузочном выпускном отверстии указанного контейнера установлено кольцеобразное устройство.

На фиг. 2 представлен схематический вид сверху контейнера, показанного на фиг. 1.

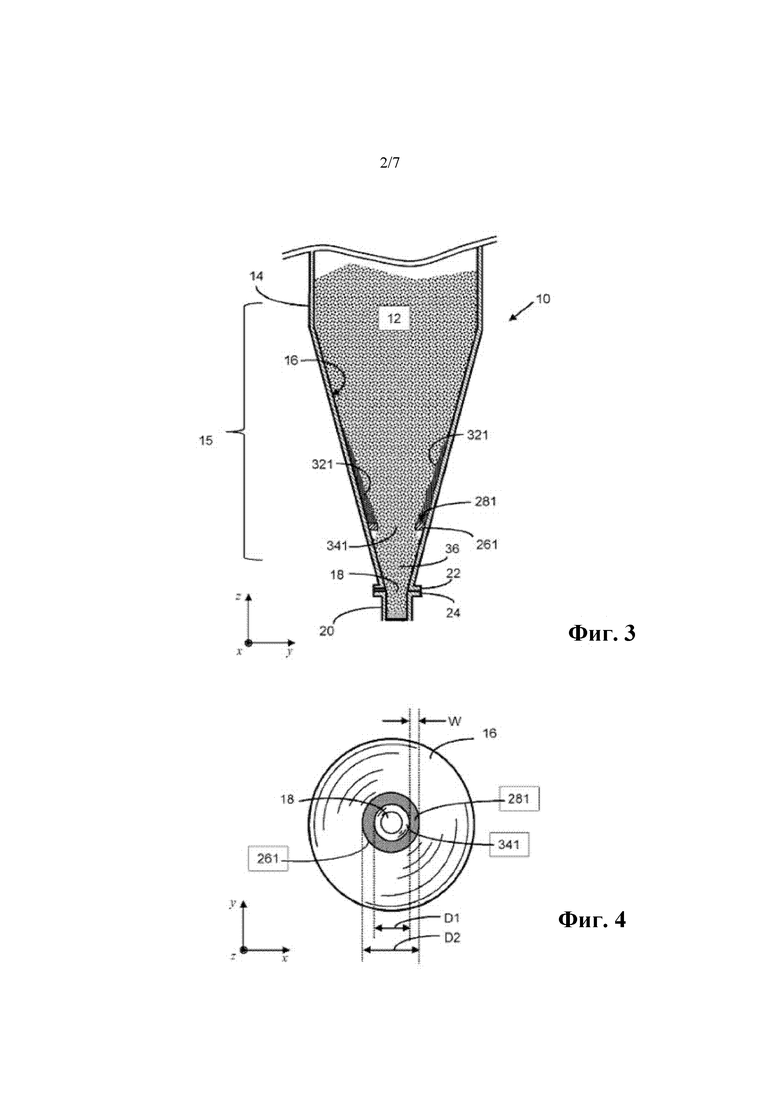

На фиг. 3 представлен схематический вид типичного контейнера для сыпучих материалов, иллюстрирующий второе воплощение изобретения, в котором кольцеобразное устройство прикреплено к стенке нижней части указанного контейнера над разгрузочным выпускным отверстием.

На фиг. 4 представлен схематический вид сверху контейнера, показанного на фиг. 3.

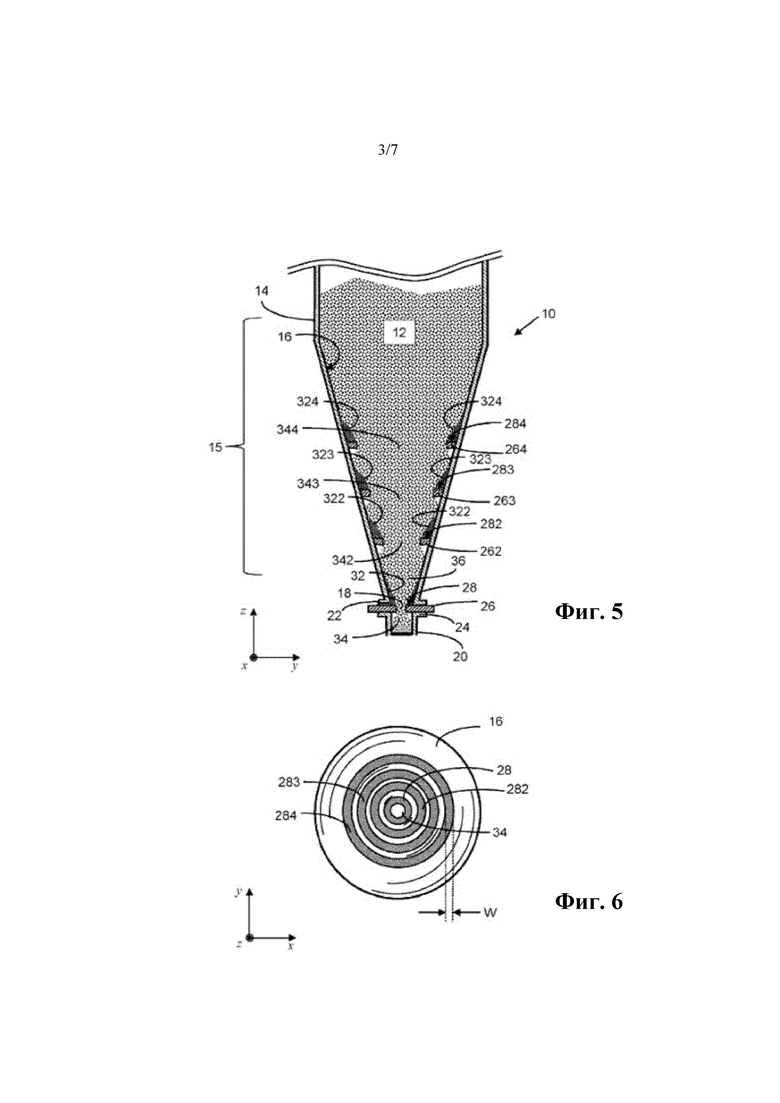

На фиг. 5 показан схематический вид третьего воплощения изобретения для типичного контейнера для сыпучих материалов, аналогичного показанному на фиг. 1 и 3, в котором множество кольцеобразных перегородок прикреплены к дну и стенке нижней части указанного контейнера над разгрузочным выпускным отверстием.

На фиг. 6 показан схематический вид сверху контейнера, показанного на фиг. 5.

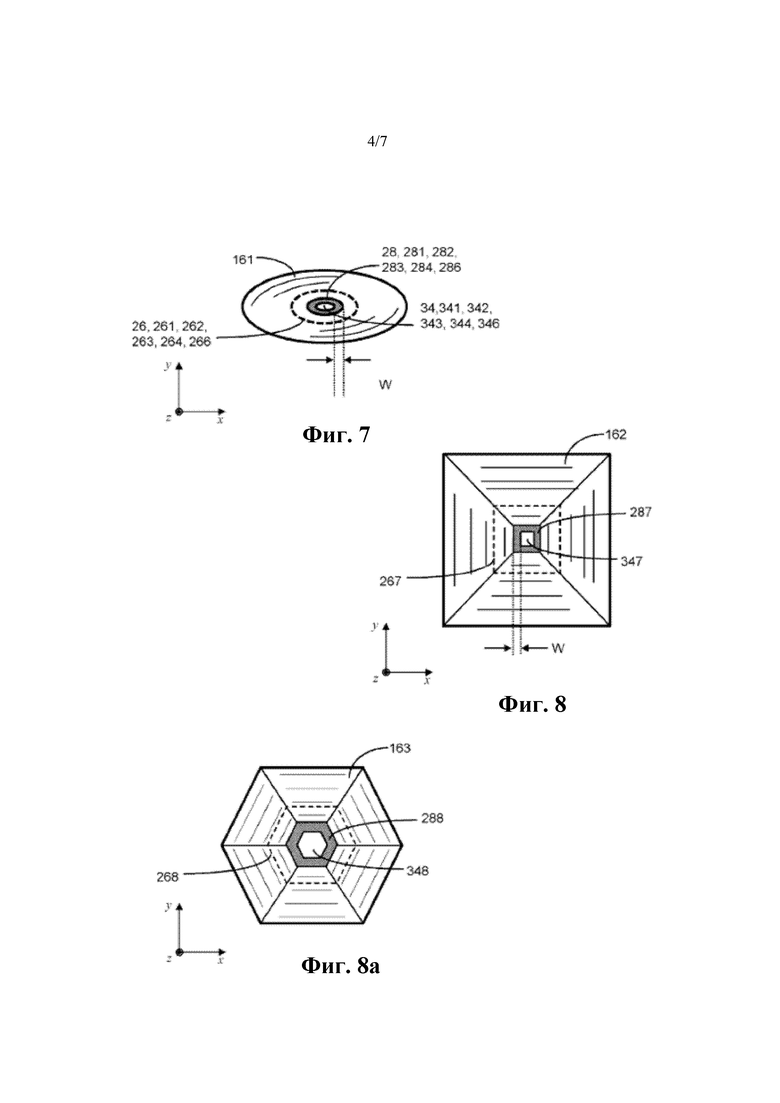

На фиг. 7 показан схематический вид сверху другого воплощения кольцеобразной перегородки изобретения, в котором поперечное сечение сужающейся разгрузочной части контейнера для сыпучих материалов имеет овальную форму.

На фиг. 8 и 8а показан схематический вид сверху другого воплощения изобретения, в котором сужающаяся разгрузочная часть контейнера для сыпучих материалов имеет либо прямоугольную, либо форму многоугольной пирамиды.

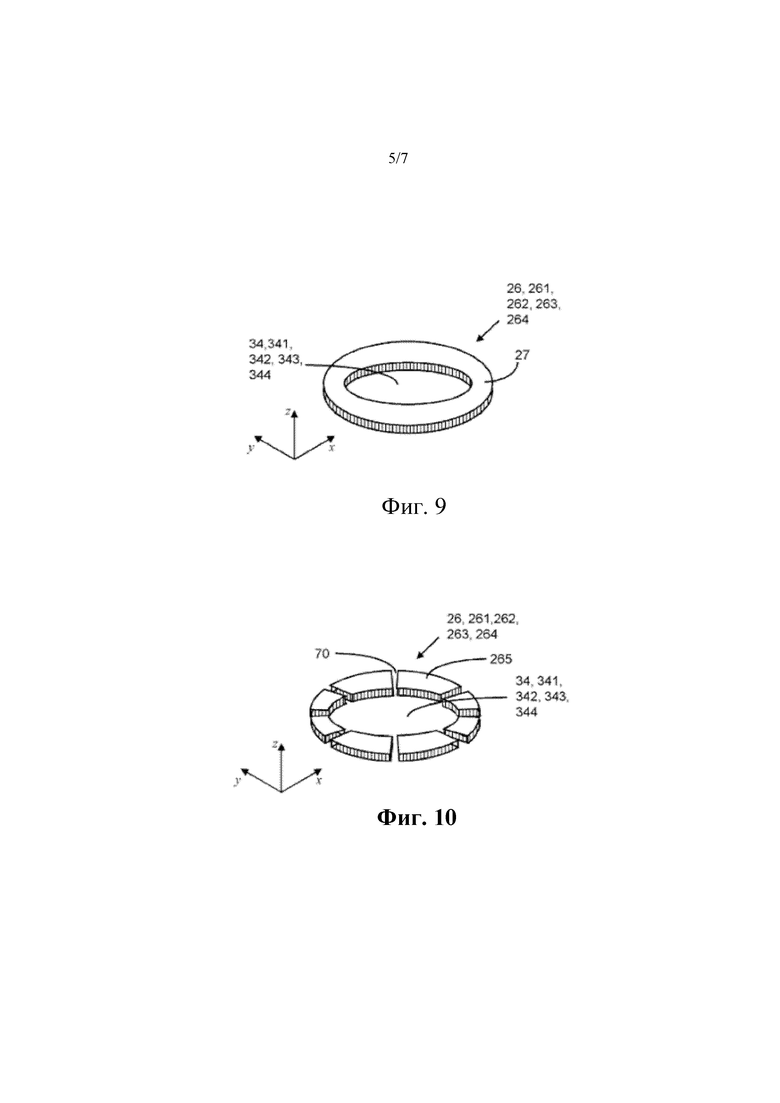

На фиг. 9 показан схематический вид в перспективе воплощения кольцеобразной перегородки по изобретению, выполненной как единое целое, для применения при низких температурах.

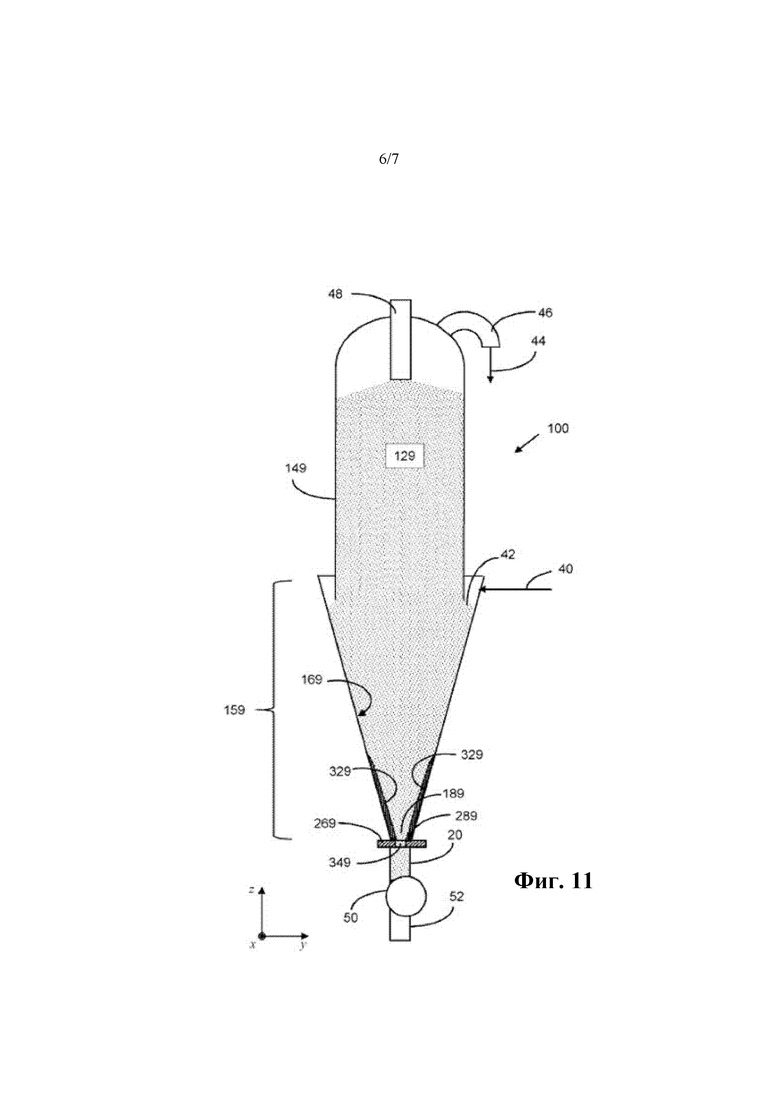

На фиг. 10 показан схематический вид в перспективе другого воплощения кольцеобразной перегородки по изобретению, образованной кольцевыми сегментами, для областей применения, в которых указанная перегородка находится в контакте с частицами гранулированного материала при высокой температуре.

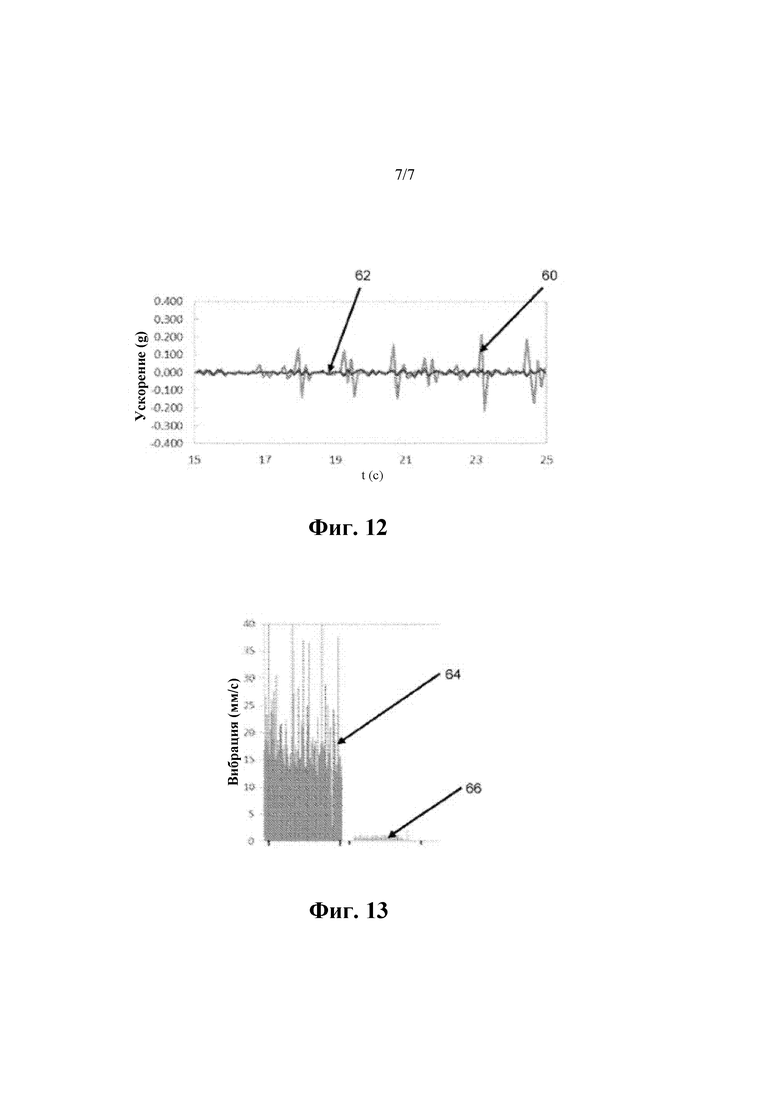

На фиг. 11 показан схематический вид охлаждающего устройства для ЖПВ или ЖПВ реактора, включающего одно воплощение устройства по настоящему изобретению.

На фиг. 12 представлен график, полученный с помощью компьютерной программы моделирования, для уровня вибраций с включением и без включения перегородки в соответствии с изобретением в ЖПВ реакторе шахтного типа.

На рис. 13 представлен график фактически измеренного уровня вибраций с включением и без включения перегородки в соответствии с изобретением, в охлаждающем устройстве для ЖПВ с движущимся слоем.

Описание предпочтительных воплощений настоящего изобретения

Хотя в данном документе изобретение описано применительно к типичному контейнеру, состоящему из цилиндрического корпуса и конической сужающейся разгрузочной части, и также описано воплощение технологического сосуда для охлаждения ЖПВ гранул путем контакта с охлаждающим газом, циркулирующим в противотоке относительно непрерывного нисходящего под действием силы тяжести потока указанных ЖПВ гранул, следует понимать, что в своих более широких аспектах изобретение также может быть применимо к другим типам сосудов для хранения и обработки или контейнерам, бункерам, бункерным питателям, накопителям, в которых хранят и/или перерабатывают разнообразные гранулированные материалы, такие как пищевые продукты, зерно, полимеры и частицы гранулированного материала продуктов различных промышленных производств.

В одном аспекте изобретения и со ссылкой на фиг. 1, контейнер для гранулированного материала снабжен перегородкой, расположенной на дне, точно на выходе сужающейся разгрузочной части.

В другом аспекте изобретения и со ссылкой на фиг. 3, контейнер для гранулированного материала снабжен перегородкой, расположенной над выходом сужающейся разгрузочной части.

В еще одном аспекте изобретения, согласно фиг. 5, контейнер для гранулированного материала снабжен множеством перегородок, расположенных как на выходе сужающейся разгрузочной части, так и над выходом указанной сужающейся разгрузочной части.

В другом дополнительном аспекте изобретения перегородка имеет форму кольцевой пластины с отверстием, через которое проходят частицы гранулированного материала.

В еще одном аспекте изобретения перегородка имеет форму овальной пластины с отверстием, через которое проходят частицы гранулированного материала. Отверстие также может иметь овальную форму.

В еще одном аспекте изобретения, согласно фиг. 8, перегородка имеет форму прямоугольной пластины с отверстием, через которое проходят частицы гранулированного материала. Отверстие также может иметь прямоугольную форму. В другом аспекте, в соответствии с предшествующим, перегородка имеет форму многоугольной пластины с отверстием, через которое проходят частицы гранулированного материала. Отверстие также может иметь многоугольную форму.

В еще одном аспекте изобретения, для применения в контейнерах, включающих сужающуюся разгрузочную часть и частицы гранулированного материала при высокой температуре, перегородка образована из кольцевых сегментов, которые могут быть отдельно прикреплены к стенке контейнера, с зазором между ними, чтобы обеспечить возможность расширения и сжатия указанных сегментов из-за изменения температуры.

В еще одном аспекте изобретения перегородка имеет форму прямолинейного стержня, который прикреплен к каждой плоской боковой стенке контейнера.

В другом аспекте изобретения, для применения в контейнерах, включающих разгрузочную часть, имеющую форму прямоугольной или многоугольной пирамиды, и в которых частицы гранулированного материала достигают высоких температур, перегородка образована из множества прямолинейных сегментов, которые могут быть отдельно прикреплены к стенке контейнера, с зазором между ними, чтобы обеспечить возможность расширения и сжатия указанных сегментов из-за изменения температуры.

На фиг. 1-6 позицией 10 в общем обозначен типичный контейнер, в котором слой частиц гранулированного материала 12 движется вниз под действием силы тяжести, в данном документе представленный в цилиндрической форме и содержащий цилиндрический корпус 14 и сужающуюся разгрузочную часть, обычно обозначаемую позицией 15, имеющую коническую внутреннюю стенку 16, сходящуюся к выпускному отверстию 18, имеющему диаметр, обозначенный D2. Сужающая разгрузочная часть 15, имеющая коническую стенку 16, соединена с выпускным трубопроводом 20, имеющим такой же или больший диаметр или размеры, чем указанное выпускное отверстие 18, посредством подходящих фланцев 22 и 24.

В соответствии с воплощением изобретения, кольцеобразную перегородку 26 вставляют, например, между фланцами 22 и 24, с образованием выступающей поверхности 28 по окружности дна сужающейся разгрузочной части 15.

Поверхность 28 кольцеобразной перегородки 26 останавливает нисходящий поток частиц материала, которые находятся вблизи и в контакте с конической внутренней стенкой 16 сужающейся разгрузочной части 15, образуя таким образом застойную зону 32 над областью, определяющей выпускное отверстие 18. Граница между застойной зоной 32 и нисходящими частицами гранулированного материала 12 может проходить вверх до определенной высоты, которая определяется величинами трения между частицами и трения между частицами и конической внутренней поверхностью 16 сужающейся разгрузочной части 15.

Частицы гранулированного материала 12 проходят вниз через центральное нижнее отверстие 34 перегородки 26, расположенное ниже выпускного отверстия 18, и продолжают движение вниз через выпускной трубопровод 20. Площадь потока гранулированного материала в трубопроводе 20 больше диаметра D1 перегородки 26, так что эффект частичного ограничения потока создают с помощью перегородки 26 для потока частиц гранулированного материала 12 в области, обозначенной 36.

В другом воплощении изобретения, показанном на фиг. 3, перегородка 261 прикреплена, например, посредством сварки или любых подходящих крепежных средств, которые очевидны для специалиста в данной области техники, к внутренней поверхности 16 сужающейся разгрузочной части 15 значительно выше разгрузочного выпускного отверстия 18. Кольцеобразная перегородка 261 содержит центральное нижнее отверстие 341, которое ограничено поверхностью 281 по контуру конической стенки 16 сужающейся разгрузочной части 15. Частицы гранулированного материала 12, движущиеся вниз через центральное нижнее отверстие 341, продолжают движение через остальную часть конической стенки 16 сужающейся разгрузочной части15, выпускное отверстие 18 и трубопровод 20.

Как показано на фиг. 1-6, кольцеобразные перегородки 26, 261, 263 и 264 расположены в положении, близком к выпускному отверстию 18, предпочтительно в пределах нижней половины высоты конической внутренней стенки 16 сужающейся разгрузочной части 15 и выступают внутрь в направлении к центральной оси сужающейся разгрузочной части 15 на определенное радиальное расстояние, так что граничные линии между застойными зонами 32, 321, 322, 323 и 324, образованные над указанными перегородками 26, 261, 262, 263 и 264, и слоем частиц гранулированного материала 12, нисходящих к центральным отверстиям 34, 341, 342, 343 и 344, проходят вверх, охватывая зону слоя, в которой трение частиц гранулированного материала 12 и конической внутренней стенки 16 сужающейся разгрузочной части 15 вызывает тряску или сотрясение контейнера.

В некоторых воплощениях отношение диаметра центрального отверстия D1 перегородок 26, 261, 262, 263 и 264 к диаметру D2 указанной конической стенки 16 сужающейся разгрузочной части 15 в месте, где расположена кольцеобразная перегородка, составляет от 0,4 до 0,95.

В некоторых воплощениях, как показано, например, на фиг. 2, 4, 6, 7 и 8, ширина W перегородки, выступающей внутрь слоя частиц гранулированного материала 12, составляет от 10 до 100 от среднего размера указанных частиц.

Что касается фиг. 5, на нем представлено воплощение изобретения, в котором перегородка 26 размещена у дна конической части 16, а также перегородки размещены над выпускным отверстием 18 в конической части 16, обозначенные 262, 263 и 264. Это воплощение может быть применимо в тех случаях, когда трение частиц гранулированного материала о стенку контейнера вызывает тряску или сотрясение указанного контейнера в большей зоне над выпускным отверстием 18.

В других воплощениях изобретения контейнер 100 представляет собой ЖПВ реактор, в котором газ 40 представляет собой восстановительный газ при высокой температуре, от 850°С до 1100°С.

Изобретение может быть в равной степени предназначено для других бункеров и контейнеров с поперечным сечением, отличным от цилиндрического, таких как многоугольные, прямоугольные, овальные или т.п. В контейнерах другой указанной геометрии перегородка по изобретению соответствует контуру периметра сужающейся разгрузочной части в том месте, где расположена указанная перегородка.

На фиг. 7 показан схематический вид сверху воплощения изобретения, в котором поперечное сечение сужающейся разгрузочной части и ее внутренняя стенка 161 имеют овальную форму. В равной степени форма перегородок 26, 261, 262, 263, 264, 266, форма отверстия 34, 341, 342, 343, 344, 346 и наконец, поверхность перегородки 28, 281, 282, 283, 284, 286 может иметь такую же форму в соответствии с данным воплощением.

На фиг. 8 показан схематический вид сверху воплощения изобретения, в котором поперечное сечение сужающейся разгрузочной части и ее внутренняя стенка 162 имеют прямоугольную форму. Перегородки 267 (с поверхностью 287, образующей застойную зону материала) и нижнее отверстие 347, следовательно, имеют такую же прямоугольную форму, что и контейнер.

На фиг. 8а показан схематический вид сверху воплощения изобретения, в котором поперечное сечение сужающейся разгрузочной части и ее внутренняя стенка 163 имеют многоугольную форму. Тогда перегородки 268 (с поверхностью 288, образующей застойную зону материала) реализуют посредством прямолинейных сегментов любым подходящим способом, известным специалисту в данной области техники. Следовательно, нижнее отверстие 348 имеет такую же форму, что и контейнер или перегородки.

На фиг. 9 показан схематический вид в перспективе перегородки 26, 261, 262, 263, 264 в соответствии с некоторыми воплощениями изобретения, в виде цельного кольца, обычно изготовленного из стали, но следует понимать, что указанная перегородка может быть изготовлена из любого другого подходящего материала, наилучшим образом подходящего для конкретной области применения. Цельная перегородка 26, 261, 262, 263, 264, может быть использована в тех случаях, когда изменения температуры частиц гранулированного материала, контактирующих с указанной перегородкой, не являются такими значительными, чтобы вызвать напряжения или деформацию перегородки.

Обращаясь к фиг. 10, для областей применения, в которых перегородки 26, 261, 262, 263, 264, 266, и 269 находятся в контакте с частицами гранулированного материала при высоких температурах, выше приблизительно 100°С, например, когда перегородку используют в ЖПВ реакторах или охлаждающих устройствах для ЖПВ, где частицы, контактирующие с указанной перегородкой, могут находиться при температуре от 100°С до 800°С, перегородка 26, 261, 262, 263, 264, 266 и 269 образована из кольцевых сегментов 265, которые могут быть прикреплены к внутренней стенке 16 так, что между ними оставлены промежутки 70, чтобы обеспечить возможность расширения и сжатия кольцевых сегментов 265 из-за изменений температуры. Количество кольцевых сегментов может варьироваться в зависимости от размера и материала перегородки 26, 261, 262, 263, 264, 266 и 269. В некоторых воплощениях количество сегментов, образующих перегородку, равно 8.

Также следует понимать, что перегородка из сегментов, как показано на фиг. 10, также может подходить для прямолинейных сегментов, или прямолинейных сегментов, которые могут образовать прямоугольную 267 или многоугольную 268 перегородку, как показано на фиг. 8 и 8а, на которых, однако, для четкости чертежа пространство между сегментами не показано.

Со ссылкой на фиг. 11, в качестве примера, описано еще одно воплощение настоящего изобретения, на котором показано охлаждающее устройство 100 для железа прямого восстановления (ЖПВ). Охлаждающее устройство 100 для железа прямого восстановления содержит, например, цилиндрическую верхнюю часть 149, в которой слой частиц гранулированного материала 129, содержащих металлическое железо, охлаждают посредством циркуляции неокисляющего газа 40, подаваемого через впускное отверстие 42 для газа. Затем горячий охлаждающий газ 44 отводят через выпускное отверстие 46 для газа. Слой частиц ЖПВ гранулированного материала 129 подают в охлаждающее устройство 100 для ЖПВ при высокой температуре приблизительно от 400°С до 800°С по меньшей мере через один трубопровод 48, и они проходят вниз под действием силы тяжести со скоростью, регулируемой с помощью регулирующего разгрузочного устройства 50, например поворотного клапана звездообразного типа, вибрационного питателя или любого другого аналогичного механизма, и их выпускают при более низкой температуре через трубопровод 52.

Охлаждающее устройство 100 для ЖПВ содержит нижнюю сужающуюся разгрузочную часть 159, имеющую внутреннюю коническую стенку 169, сходящуюся к выпускному отверстию 189. Другие механические компоненты соединений охлаждающего устройства 100 для ЖПВ с механизмом регулирования скорости нагнетания и выпускными трубопроводами, такие как фланцы и компенсаторы, не показаны для упрощения чертежа, однако любое подходящее сочетание элементов, описанных и конкретно указанных на чертежах 1-10, может быть составлено и использовано, как это очевидно специалисту в данной области техники, для получения и осуществления изобретения, в частности в отношении наиболее подходящей формы перегородок, отверстий, размеров и расположения внутри контейнера 100. В частности, перегородка или перегородки охлаждающего устройства 100 для ЖПВ, из-за температур, достигаемых внутри контейнера, вполне могут быть такими, как проиллюстрировано и описано на фиг. 10.

Для уменьшения вибраций и тряски охлаждающего устройства для ЖПВ кольцеобразная перегородка 269 размещена внизу выпускного отверстия 189 сужающейся разгрузочной части 159, например, с помощью подходящих фланцев (теперь показано). Кольцеобразная перегородка 269 имеет форму кольцевой пластины с центральным нижним отверстием 349 аналогично тому, как описано выше для нижних отверстий 34 и 341 (на фиг. 1-4), которая образует плоскую поверхность 289 по окружности конической стенки 169 сужающейся разгрузочной части 159, препятствующую стеканию гранул по конической стенке 169 охлаждающего устройства 159, образуя застойную зону 329 частиц гранулированного материала 129 ЖПВ.

В качестве примера эффективности изобретения по снижению интенсивности вибраций, на фиг. 12 показан график сравнения величины вибраций, измеренной в мм/с, полученной с помощью компьютерной программы моделирования, потока частиц гранулированного материала в ЖПВ реакторе шахтного типа с установкой перегородки и без установки перегородки по изобретению. Линия 60 показывает уровень вибраций, измеренный как доля ускорения свободного падения (g) ЖПВ реактора в зависимости от времени в секундах. Интенсивность вибраций достигает уровней около 0,2 (g) без использования перегородки в соответствии с изобретением. Линия 62 показывает уровень вибраций после внедрения перегородки по изобретению, демонстрируя значительное изменение до величин ниже приблизительно 0,02 (g).

Еще один пример эффективности изобретения показан на фиг. 13, где уровень вибраций, фактически измеренный в мм/с в ходе работы охлаждающего устройства для ЖПВ, обозначенный позицией 64, удалось снизить с уровней, достигающих 40 мм/с, до уровней менее 1 мм/с, как показано позицией 66.

Изобретение, описанное и заявленное в данном документе, представляет конкурентоспособный и эффективный способ и устройство для снижения вибраций, таких как сотрясение и тряска, а также шумовых эффектов, известных также как гудение, рев или вой, во время выгрузки гранулированных материалов из бункеров, бункерных питателей, накопителей, реакторов и обычных контейнеров для хранения или обработки таких частиц гранулированного материала.

Несомненно следует понимать, что изобретение подробно описано только в отношении конкретных предпочтительных воплощений и что возможно сделать ряд модификаций и изменений без отступления от объема и сущности изобретения, которые определены в приложенной формуле изобретения.

Изобретение относится к контейнерам для хранения или обработки частиц гранулированного материала и к способу и устройству для снижения вибраций, гудения, рева или воя при выгрузке частиц гранулированного материала из контейнеров в виде бункеров, бункерных питателей, накопителей, реакторов. Контейнер содержит сужающуюся разгрузочную часть с внутренней стенкой, сходящейся к нижнему отверстию и к выпускному отверстию, и по меньшей мере одну перегородку, расположенную на сужающейся разгрузочной части или на ее дне и выступающую внутрь слоя частиц гранулированного материала в направлении центральной оси этой сужающейся разгрузочной части с образованием застойной зоны в указанном слое над нижним отверстием, через которую проходят указанные частицы гранулированного материала, при этом площадь указанного отверстия меньше площади поперечного сечения сужающейся разгрузочной части, где расположена указанная перегородка, и меньше, чем площадь поперечного сечения сужающейся разгрузочной части ниже указанной перегородки, или меньше, чем площадь поперечного сечения выпускного трубопровода, соединенного с выпускным отверстием разгрузочной части. Обеспечивается снижение вибраций, таких как сотрясение и тряска, и шумовых эффектов, таких как гудение, рев или вой. 3 н. и 33 з.п. ф-лы, 13 ил.

1. Контейнер (10, 100) для хранения или обработки частиц гранулированного материала, включающий сужающуюся разгрузочную часть (15, 159), содержащую внутреннюю стенку (16, 161, 162, 163, 169), сходящуюся к нижнему отверстию (34, 341, 346, 347, 348, 349) и к выпускному отверстию (18, 189), отличающийся тем, что указанный контейнер (10, 100) включает по меньшей мере одну перегородку (26, 261, 262, 267, 268, 269), расположенную на указанной сужающейся разгрузочной части (15, 159) или на дне указанной сужающейся разгрузочной части (15, 159), выступающую внутрь слоя (12, 129) частиц гранулированного материала, которая образует застойную зону (32, 329) в указанном слое, над указанным отверстием (34, 341, 346, 347, 348, 349), через которую проходят указанные частицы гранулированного материала, и где указанное отверстие (34, 341, 346 347, 348, 349) перегородки имеет площадь, которая меньше, чем площадь поперечного сечения сужающейся разгрузочной части (15, 159), где расположена такая перегородка, и также меньше, чем площадь поперечного сечения сужающейся разгрузочной части (15, 159) ниже указанной перегородки, или меньше, чем площадь поперечного сечения выпускного трубопровода (20), соединенного с указанным выпускным отверстием (18, 189).

2. Контейнер (10, 100) для хранения или обработки частиц гранулированного материала по п. 1, дополнительно характеризующийся тем, что указанный контейнер (10, 100) содержит множество плоских перегородок, (26, 261, 262, 267, 268, 269), расположенных на внутренней стенке (16, 161, 162, 163, 169) сужающейся разгрузочной части (15, 159) и одна плоская перегородка (26) расположена на ее дне.

3. Контейнер (10, 100) для хранения или обработки частиц гранулированного материала по п. 1, дополнительно характеризующийся тем, что указанная сужающаяся разгрузочная часть (15, 159) содержит коническую стенку (16, 169).

4. Контейнер (10, 100) для хранения или обработки частиц гранулированного материала по п. 1, дополнительно характеризующийся тем, что поперечное сечение указанной сужающейся разгрузочной части (15, 159) является прямоугольным или многоугольным.

5. Контейнер (10, 100) для хранения или обработки частиц гранулированного материала по п. 1, дополнительно характеризующийся тем, что поперечное сечение указанной сужающейся разгрузочной части является овальным.

6. Контейнер (10, 100) для хранения или обработки частиц гранулированного материала по любому из пп. 1-5, отличающийся тем, что указанная перегородка (26, 261, 262, 263, 264) имеет форму выполненной как единое целое кольцевой пластины (27), содержащей отверстие (34, 341, 342, 343, 344).

7. Контейнер (10, 100) для хранения или обработки частиц гранулированного материала по любому из пп. 1-5, дополнительно характеризующийся тем, что указанная перегородка (26, 261, 262, 263, 264) образована из кольцевых сегментов (265), разделенных между собой промежутками (70).

8. Контейнер (10, 100) для хранения или обработки частиц гранулированного материала по п. 6 или 7, дополнительно характеризующийся тем, что указанное отверстие (34, 341, 342, 342, 343, 344) перегородки (26, 261, 262, 263, 264) является круглым.

9. Контейнер (10, 100) для хранения или обработки частиц гранулированного материала по п. 6 или 7, дополнительно характеризующийся тем, что указанное отверстие (34) перегородки (26, 261, 262) центрировано относительно вертикальной оси конической стенки (16, 161, 169).

10. Контейнер (10, 100) для хранения или обработки частиц гранулированного материала по п. 5, дополнительно характеризующийся тем, что указанная перегородка (26, 261, 262, 263, 264) имеет форму овальной пластины (266), содержащей отверстие (346).

11. Контейнер (10, 100) для хранения или обработки частиц гранулированного материала по п. 4, отличающийся тем, что указанная перегородка (26, 261, 262, 262, 263, 264) имеет форму прямоугольной и/или многоугольной пластины (267, 268), содержащей отверстие (347, 348).

12. Контейнер (10, 100) для хранения или обработки частиц гранулированного материала по п. 11, дополнительно характеризующийся тем, что указанная перегородка имеет форму состоящей из сегментов прямоугольной и/или многоугольной пластины (267, 268), где сегменты перегородки расположены на расстоянии друг от друга.

13. Контейнер (10, 100) для хранения или обработки частиц гранулированного материала по п. 1, дополнительно характеризующийся тем, что указанная перегородка расположена на дне сужающейся разгрузочной части контейнера.

14. Контейнер (10, 100) для хранения или обработки частиц гранулированного материала по п. 1, дополнительно характеризующийся тем, что указанная перегородка (26) прикреплена к сужающейся разгрузочной части (15, 159) контейнера посредством подходящих фланцев (22, 24).

15. Контейнер (10, 100) для хранения или обработки частиц гранулированного материала по п. 1, дополнительно характеризующийся тем, что указанная перегородка (26, 261, 262) расположена в пределах нижней половины сужающейся разгрузочной части (15, 159) контейнера (10, 100).

16. Контейнер (10) для хранения или обработки частиц гранулированного материала по п. 15, дополнительно характеризующийся тем, что указанная перегородка (26, 261,262) прикреплена к сужающейся разгрузочной части (15) контейнера (10) посредством сварки.

17. Контейнер (10, 100) для хранения или обработки частиц гранулированного материала по п. 1, дополнительно характеризующийся тем, что включает множество перегородок (26, 261, 262, 263, 264, 267), прикрепленных к сужающейся разгрузочной части (15, 159) контейнера (10, 100).

18. Контейнер (10, 100) для хранения или обработки частиц гранулированного материала по п. 1, дополнительно характеризующийся тем, что включает регулирующее скорость разгрузки устройство (50).

19. Контейнер (10, 100) для хранения или обработки частиц гранулированного материала по п. 18, дополнительно характеризующийся тем, что указанное регулирующее скорость разгрузки устройство (50) представляет собой поворотный клапан звездообразного типа.

20. Контейнер (10, 100) для хранения или обработки частиц гранулированного материала по п. 18, дополнительно характеризующийся тем, что указанное регулирующее скорость разгрузки устройство (50) представляет собой вибрационный питатель.

21. Контейнер (10, 100) для хранения или обработки частиц гранулированного материала по п. 1, дополнительно характеризующийся тем, что указанные частицы гранулированного материала представляют собой оксиды железа.

22. Контейнер (10, 100) для хранения или обработки частиц гранулированного материала по п. 1, дополнительно характеризующийся тем, что указанные частицы гранулированного материала представляют собой металлическое железо.

23. Контейнер (10, 100) для хранения или обработки частиц гранулированного материала по п. 1, дополнительно характеризующийся тем, что указанные частицы гранулированного материала представляют собой железо прямого восстановления (ЖПВ).

24. Контейнер (10, 100) для обработки частиц гранулированного материала по п. 1, дополнительно характеризующийся тем, что он представляет собой охлаждающее устройство (100) для железа прямого восстановления (ЖПВ).

25. Контейнер (10, 100) для обработки частиц гранулированного материала по п. 1, дополнительно характеризующийся тем, что он представляет собой шахтный реактор для получения железа прямого восстановления (ЖПВ).

26. Контейнер (10, 100) для обработки частиц гранулированного материала по п. 1, дополнительно отличающийся тем, что указанная перегородка (26, 261, 262, 263, 264, 267, 269) выступает внутрь по направлению к центральной оси сужающейся разгрузочной части (15, 159) вплоть до такого радиального расстояния, что граничная линия между застойной зоной (32), сформированной над указанной перегородкой (26, 261, 262, 263, 264, 267, 269), и слоем (12, 129) частиц гранулированного материала, нисходящих к выходу (34, 341, 342, 343, 344, 347, 349), проходит вверх, охватывая зону слоя, где происходит трение между частицами гранулированного материала (12, 129) и стенкой (16, 161, 162, 163, 169) сужающейся разгрузочной части (15, 159), вызывая сотрясение или тряску контейнера (10, 100).

27. Контейнер (10, 100) для обработки частиц гранулированного материала по п. 3, дополнительно отличающийся тем, что отношение диаметра D1 указанного отверстия (34, 341, 342, 343, 344) перегородки к диаметру D2 поперечного сечения сужающейся разгрузочной части (15, 159) в месте, где расположена перегородка, составляет от 0,5 до 0,95.

28. Контейнер (10, 100) для обработки частиц гранулированного материала по п. 1, дополнительно отличающийся тем, что ширина W указанной перегородки (26, 262, 263, 264, 266, 267, 268), выступающей внутрь слоя (12, 129) частиц гранулированного материала, составляет от 10 до 100 от среднего размера указанных частиц.

29. Устройство для снижения вибраций, тряски, сотрясения и/или шума контейнера (10, 100) для хранения или обработки частиц гранулированного материала, включающее перегородку (26, 262, 263, 264, 266, 267, 268), содержащую отверстие (34, 341, 342, 343, 344, 346, 347, 348, 349), через которое проходят указанные частицы гранулированного материала, отличающееся тем, что указанное отверстие (34, 341, 342, 343, 344, 347, 348, 349) имеет площадь, которая меньше, чем площадь поперечного сечения сужающейся разгрузочной части (15, 159), где расположена такая перегородка, а также меньше, чем площадь поперечного сечения сужающейся разгрузочной части (15, 159) ниже указанной перегородки, или меньше, чем площадь поперечного сечения выпускного трубопровода (20), соединенного с указанным выпускным отверстием (18, 189).

30. Устройство для снижения вибраций, тряски, сотрясения и/или шума контейнера (10) по п. 29, дополнительно характеризующееся тем, что указанная перегородка (26, 261, 262, 263, 264) имеет форму выполненной как единое целое кольцевой плиты (27), содержащей отверстие (34, 341, 342, 343, 344).

31. Устройство для снижения вибраций, тряски, сотрясения и/или шума контейнера (10) по п. 29, дополнительно характеризующееся тем, что указанная перегородка (26, 261, 262, 263, 264, 266) образована из кольцевых сегментов (265), разделенных между собой промежутками (70).

32. Устройство для снижения вибраций, тряски, сотрясения и/или шума контейнера (10) по п. 29 или 30, дополнительно характеризующееся тем, что указанное отверстие (34, 341, 342, 343, 344, 349) перегородки (26, 261, 262, 263, 264) является круглым.

33. Устройство для снижения вибраций, тряски, сотрясения и/или шума контейнера (10) по п. 29, дополнительно характеризующееся тем, что указанная перегородка имеет форму овальной пластины (266), содержащей отверстие (346).

34. Устройство для снижения вибраций, тряски, сотрясения и/или шума контейнера (10) по п. 29, дополнительно характеризующееся тем, что указанная перегородка имеет форму прямоугольной или многоугольной пластины (267, 268), содержащей отверстие (347, 348).

35. Устройство для снижения вибраций, тряски, сотрясения и/или шума контейнера (10) по п. 34, дополнительно отличающееся тем, что указанная перегородка имеет форму состоящей из сегментов прямоугольной или многоугольной пластины (267, 268), где сегменты перегородки расположены на расстоянии друг от друга.

36. Способ снижения вибраций, тряски, сотрясения и/или шума контейнера (10) для хранения или обработки частиц гранулированного материала во время выгрузки слоя (12) указанных частиц гранулированного материала через по меньшей мере одно выпускное отверстие (18, 189), в котором указанный контейнер (10) включает сужающуюся разгрузочную часть (15, 159), содержащую внутреннюю стенку (16), сходящуюся к указанному выпускному отверстию (18, 189), характеризующийся тем, что он включает закрепление по меньшей мере одной перегородки, содержащей отверстие (34, 341, 342, 343, 344, 346, 347, 348, 349) для пропускания через него указанных частиц и выступающей внутрь указанного слоя (12, 129) частиц гранулированного материала по направлению к центральной оси указанной сужающейся разгрузочной части (15, 159) в месте в пределах нижней половины указанной сужающейся разгрузочной части (15, 159), чтобы сформировать по меньшей мере одну застойную зону (32) материала в виде частиц в контакте со стенкой (16) разгрузочной части (15) над указанной перегородкой (26), где указанное отверстие (34, 341, 342, 343, 344, 346, 347, 348, 349) перегородки имеет площадь, которая меньше, чем площадь поперечного сечения сужающейся разгрузочной части (15, 159), где расположена такая перегородка, и также меньше, чем площадь поперечного сечения сужающейся разгрузочной части (15, 159) ниже указанной перегородки, или меньше площади поперечного сечения выпускного трубопровода (20), соединенного с указанным выпускным отверстием (18, 189).

| KR 20120073663 A, 05.07.2012 | |||

| WO 9730915 A1, 28.08.1997 | |||

| Многоручьевая вертикальная клеть продольной прокатки | 1991 |

|

SU1801036A3 |

| US 3459411 A, 05.08.1969. | |||

Авторы

Даты

2021-12-06—Публикация

2018-03-08—Подача