Изобретение относится к смазочным композициям, в частности к составам для обработки пар трения, и может быть использовано в машиностроении для обработки пар трения, а также при эксплуатации механизмов и машин для продления межремонтного ресурса или во время ремонтно-восстановительных работ.

Известен способ получения состава для модифицирования металлов и восстановления металлических поверхностей, представляющий собой смесь серпентина, каолинита, метасиликата в качестве катализатора и пиролюзита в качестве кристаллизатора, взятых в следующем соотношении, мас.%: серпофит 40-70; каолинит 10-40; пиролюзит 5-10; метасиликат 5-10. Дисперсность смеси составляет 0,1-10,0 мкм (см. RU 2169208, МПК C23C 26/00, B23P 6/00, 2001).

Недостаток этого решения - существенная абразивность компонентов материала, отделение которых от серпентина практически невозможно или очень трудоемко, что ограничивает применение данного состава для модифицирования металлов и восстановления металлических поверхностей до случаев обработки поверхностей, имеющих задиры, нагартовки на вязких, тугоплавких металлах (в пределах допуска).

Известен также способ формирования антифрикционного покрытия на контактирующих трущихся поверхностях, включающий размещение между контактирующими, трущимися поверхностями антифрикционной композиции, модифицирующей упомянутые поверхности, состоящей из смеси, содержащей серпентинсодержащий материал и вспученный вермикулит, и углеводородного связующего (см. RU 2361015, МПК C23C 26/00, B23P 6/00, 2008).

Недостаток этого решения - недостаточно высокие триботехнические характеристики антифрикционной композиции, необходимость использования в составе смеси достаточно дефицитного компонента - чистого серпентинсодержащего минерала (распространенного далеко не во всех регионах страны). Кроме того, авторы изобретения не приводят каких-либо данных определения триботехнических свойств композиции по принятым методикам, что не позволяет сопоставить характеристики известного материала с аналогичными характеристиками других композиций сходного назначения.

Задачей предлагаемого изобретения является повышение триботехнических характеристик антифрикционной композиции.

Технический результат, проявляющийся при решении задачи изобретения, выражается в снижении фрикционных качеств смеси за счет повышения их относительной подвижности составных частей твердых частиц композиции. Кроме того, обеспечивается возможность использования серпентинита - горной породы (содержащей серпентин) - менее дорогого и более распространенного сырья. Кроме того, обеспечивается возможность использования недорогого, промышленно выпускаемого полисахарида для модифицирования природного вермикулита. При этом создается основа, на которой формируется металлокерамическое покрытие. Благодаря этому повышаются стабильность, прочность и долговечность антифрикционного покрытия.

Решение поставленной задачи обеспечивается тем, что способ формирования антифрикционного покрытия на контактирующих трущихся поверхностях, включающий размещение между контактирующими трущимися поверхностями антифрикционной композиции, модифицирующей упомянутые поверхности, состоящей из смеси, содержащей серпентинсодержащий материал и вспученный вермикулит, и углеводородного связующего, отличается тем, что вспученный вермикулит модифицируют природным высокомолекулярным полисахаридом, предпочтительно хитозаном, а в качестве серпентинсодержащего материала используют серпентинит, при следующем соотношении компонентов в составе смеси дисперсных твердых частиц, мас.%: серпентинит 80-93, модифицированный вспученный вермикулит 7-20, при этом антифрикционную композицию получают путем смешивания упомянутых смеси и связующего в гидродинамическом кавитационном диспергаторе с получением дисперсных твердых частиц крупностью меньше 1 мкм, а антифрикционное покрытие получают при трении контактирующих поверхностей в виде металлокерамической пленки, содержащей окислы алюминия, кремния и магния.

Кроме того, модифицирование вермикулита проводят в 1%-ом растворе хитозана, растворенном в 2%-ой уксусной кислоте, путем введения вермикулита крупностью 10-30 мкм в раствор хитозана из расчета 100 г на 270-330 мл, последующего перемешивания в течение 3 ч, добавления 5%-ого раствора аммиака до нейтрализации суспензии, последующего отфильтровывания и сушки до постоянного веса.

Кроме того, антифрикционную композицию получают в виде тонкодисперсной суспензии с крупностью твердых частиц предпочтительно от 0,05 мкм до 1 мкм. Кроме того, в качестве связующего используют, предпочтительно, дизельное топливо, при этом смесь серпентинита и модифицированного вермикулита вводят в дизельное топливо из расчета 220-300 г смеси на литр и подвергают гидродинамической кавитационной диспергации с частотой около 200 Гц предпочтительно не менее 30 минут.

Сопоставительный анализ признаков заявленного решения с признаками прототипа и аналогов свидетельствует о соответствии заявленного решения критерию «новизна».

Признаки отличительной части формулы изобретения обеспечивают решение следующих функциональных задач:

Признак, указывающий на то, вспученный вермикулит «модифицируют природным высокомолекулярным полисахаридом», обеспечивает формирование в межслоевом пространстве вермикулита дополнительных плоскостей скольжения, что усиливает его антифрикционные свойства.

Признак, указывающий на то, что в качестве природного высокомолекулярного полисахарида используют предпочтительно хитозан, обеспечивает возможность использования недорогого, промышленно выпускаемого вещества для модифицирования природного вермикулита.

Признак, указывающий на то, что «в качестве серпентинсодержащего материала используют серпентинит, при следующем соотношении компонентов в составе смеси дисперсных твердых частиц, мас.%: серпентинит 80-93, модифицированный вспученный вермикулит 7-20», обеспечивает возможность использования серпентинита - горной породы (содержащей серпентин) - менее дорогого и более распространенного сырья.

Признак, указывающий на то, что «крупность дисперсных твердых частиц» в суспензии «меньше 1 мкм» обеспечивает минимизацию проявлений абразивности антифрикционной композиции, модифицирующей контактирующие трущиеся поверхности.

Признак, указывающий на то, что «антифрикционное покрытие получают при трении контактирующих поверхностей в виде металлокерамической пленки, содержащей окислы алюминия, кремния и магния», обеспечивает возможность формирования на поверхности защищаемой детали высокопрочного слоя защитной металлической пленки, содержащей окислы алюминия, кремния и магния.

Признаки, указывающие на то, что «модифицирование вермикулита проводят в 1%-ом растворе хитозана, растворенном в 2%-ой уксусной кислоте путем введения вермикулита крупностью 10-30 мкм в раствор хитозана из расчета 100 г на 270-330 мл, последующего перемешивания в течение 3 ч, добавления 5%-ого раствора аммиака до нейтрализации суспензии, последующего отфильтровывания и сушки до постоянного веса», обеспечивают заданную степень модифицирования вермикулита, при которой обеспечивается повышение его антифрикционных качеств за счет формирования в межслоевом пространстве вермикулита дополнительных плоскостей скольжения.

Признаки, указывающие на то, что «антифрикционную композицию получают в виде тонкодисперсной суспензии с крупностью твердых частиц предпочтительно от 0,05 мкм до 1 мкм», обеспечивают эффективность работы композиции и ее гидродинамическую кавитационную активацию. При этом заданный диапазон дисперсности твердых частиц определен опытным путем, причем нижний предел 0,05 мкм фактически является индикатором отсутствия в смеси частиц с крупностью 1 и более мкм. Основное предназначение диапазона - исключение из состава суспензии твердых частиц, работающих как абразив, наносящих царапины (соизмеримые по своей глубине с крупностью частиц), поскольку по нашим данным крупности частиц от 1 мкм и выше, особенно в отношении алюмосиликатов (источником которых является вермикулит) и окислов алюминия, кремния и других элементов являются существенно твердыми материалами, способными разрушить любое металлическое покрытие и металл.

Признаки, указывающие на то, что «в качестве связующего используют, предпочтительно, дизельное топливо», обеспечивают возможность использования распространенного жидкого углеводородного связующего.

Признаки, указывающие, что «смесь серпентинита и модифицированного вермикулита вводят в дизельное топливо из расчета 220-300 г смеси на литр и подвергают гидродинамической кавитационной диспергации с частотой около 200 Гц предпочтительно не менее 30 минут», определяют режимные параметры способа, обеспечивающие получение антифрикционной композиции.

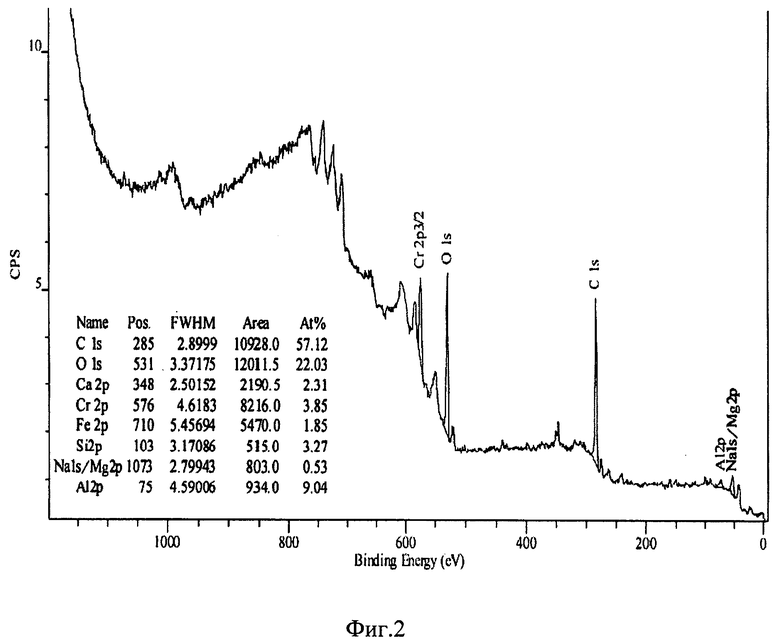

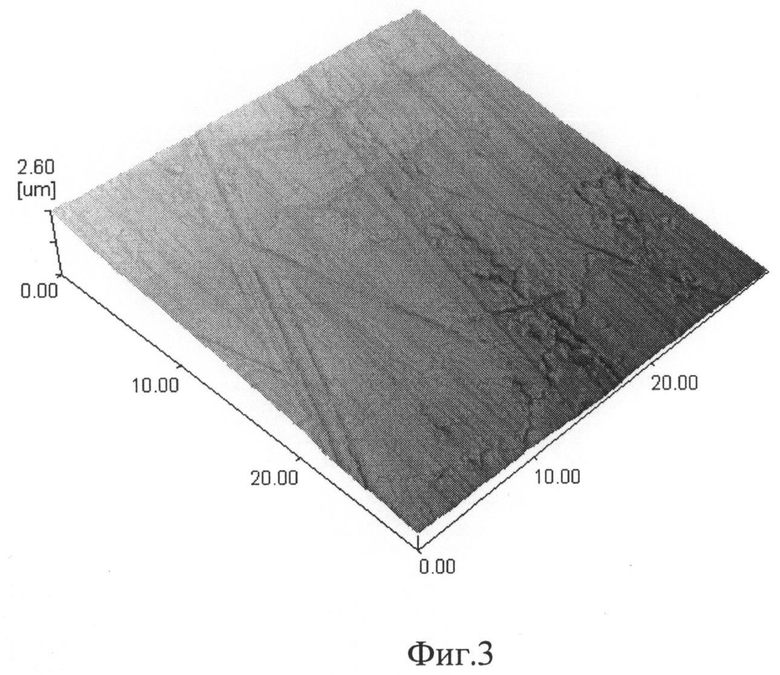

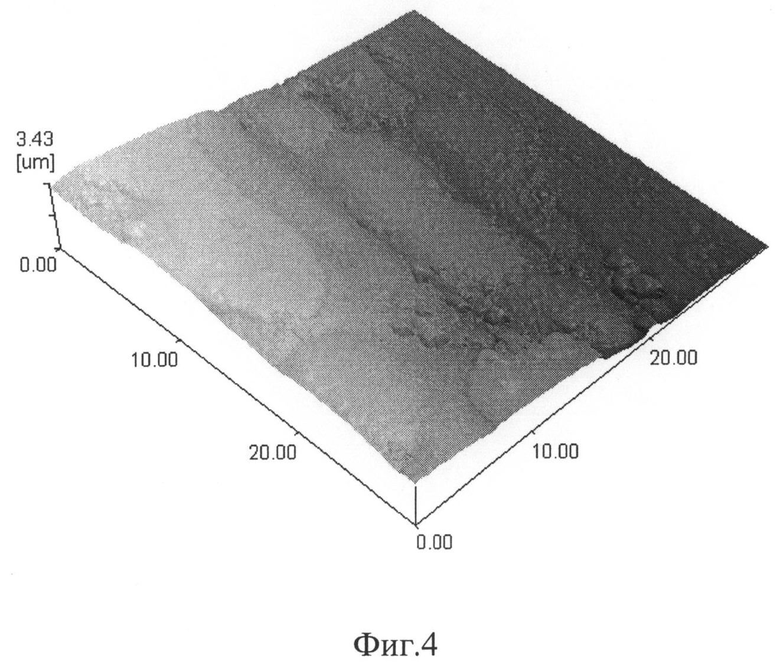

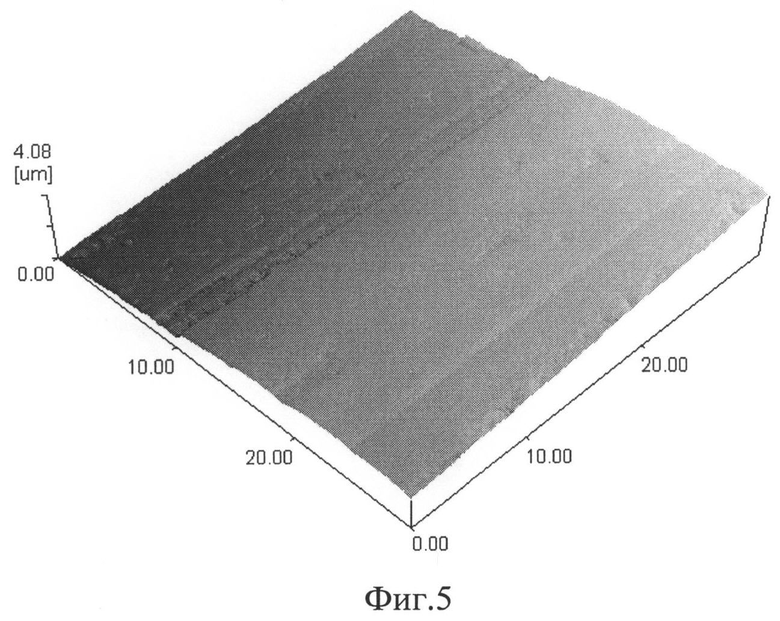

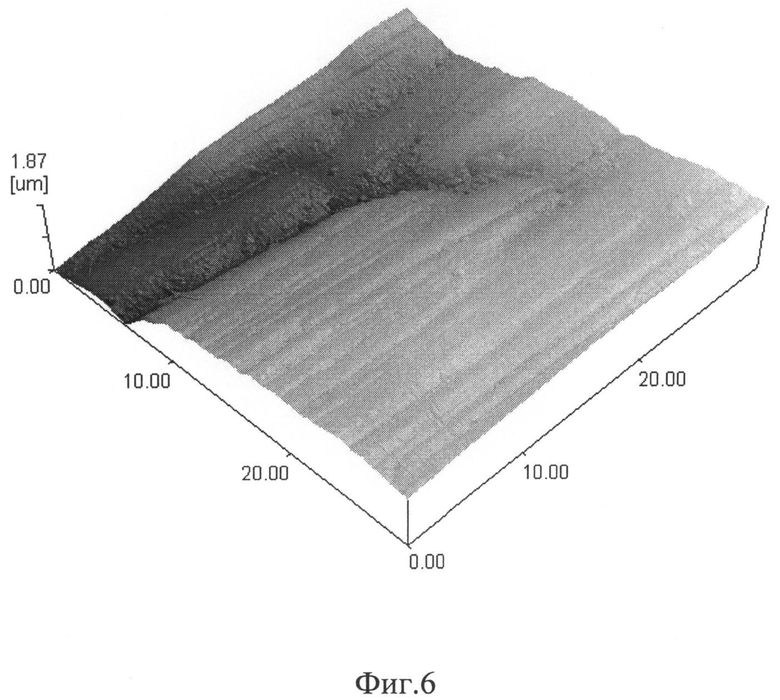

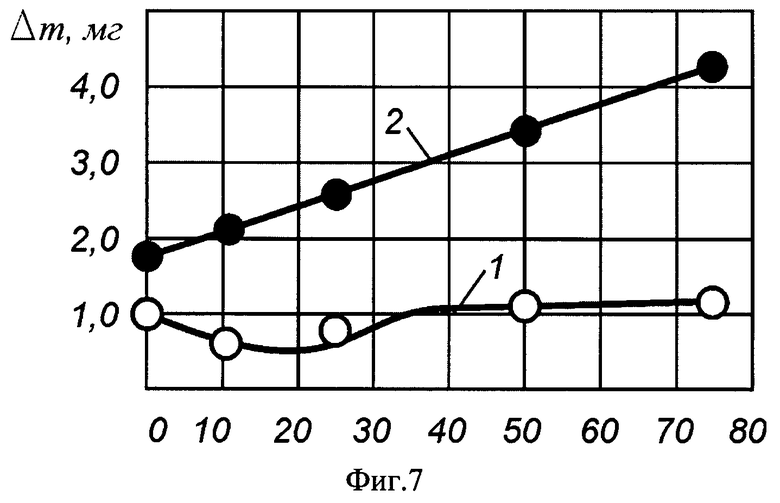

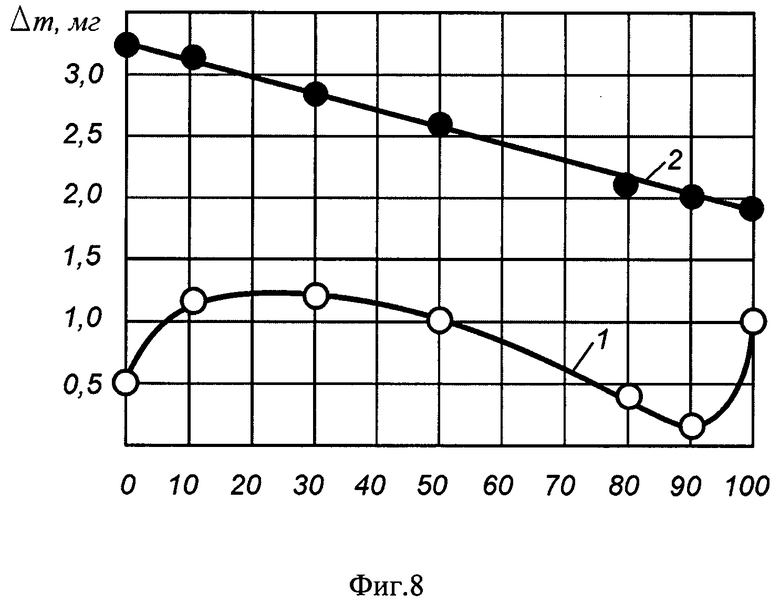

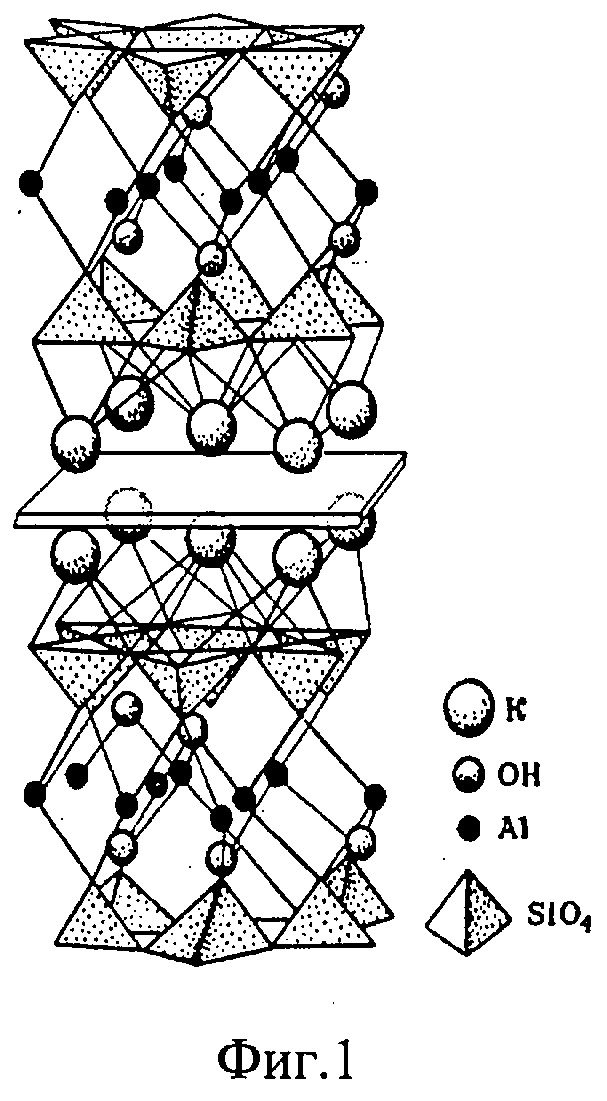

Заявленный способ иллюстрируется чертежами, где на фиг.1 схематически показано строение модифицированного вермикулита; на фиг.2 приведен рентгеноэлектронный спектр поверхности образца №1, где представлены совмещенные данные рентгенофазового анализа вермикулита: (внизу - исходного, вверху - модифицированного хитозаном); на фиг.3-6 приведены данные, полученные с помощью атомно-силового микроскопа - показана морфология поверхности образца (фиг.3 - гальванический хром; фиг.4 - хром, упрочненный вермикулитом, модифицированным хитозаном; фиг.5 - хром, упрочненный композицией 90% серпентинита + 10% вермикулита, модифицированного хитозаном; фиг.6 - хром, упрочненный композицией 90% серпентинита + 10% вермикулита); на фиг.7 показана зависимость износа трибосопряжения при испытании по схеме «ролик-ролик» в условиях трения при граничной смазке от доли модифицированного вермикулита в композиции с серпентинитом (время испытаний 1 ч), 1 - хромовое покрытие; 2 - сталь ХВГ; на фиг.8 показана зависимость износа трибосопряжения при испытании по схеме «ролик-ролик» в условиях трения при граничной смазке от доли серпентинита в композиции с вермикулитом, модифицированным хитозаном (время испытаний 1 ч), 1 - хромовое покрытие; 2 - сталь ХВГ.

Для реализации заявленного способа используют известное оборудование, обеспечивающее дезинтеграцию компонентов композиции и их последующую гидродинамическую кавитационную активацию.

В качестве ингредиентов композиции используют серпентинит, вермикулит, хитозан и дизтопливо.

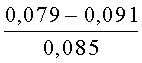

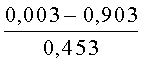

Серпентинит - горная порода, содержащая серпентин, имеющая следующий элементный состав:

Его брутто-формула: 4.5MgO·0.7Fe2O3·0.3CaO·0.2MnO·4SiO2·4H2O. Крупность размола серпентинита (до его обработки в диспергаторе) - до 1-10 мкм.

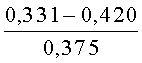

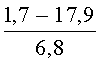

Вермикулит имеет следующий элементный состав:

Его брутто-формула: Mg·Fe0.8·Al0.4·Si2.1O9·H2O·(CaSiO3)0.9. Крупность размола вермикулита (до его модифицирования) - до 1-20 мкм.

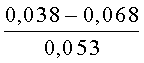

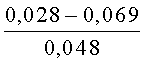

Хитозан имеет следующие характеристики:

Используется обычное дизельное топливо.

Вермикулит, подготавливаемый к модифицированию, размалывают до крупности до 1-20 мкм (одновременно для модифицирования вермикулита готовят 1%-й раствор хитозана его растворением в 2%-ой уксусной кислоте). Далее размолотый вермикулит вводят в раствор хитозана из расчета 100 г вермикулита на 270-330 мл раствора хитозана. Далее смесь размещают в емкости, снабженной механической мешалкой с приводом (на чертежах не показаны), и обеспечивают перемешивание смеси в течение 3 ч. По окончанию процесса перемешивания добавляют 5%-й раствор аммиака до получения смесью pH 8. Далее вермикулит отфильтровывают известным образом и сушат до постоянного веса. Структура модифицированного вермикулита (см. фиг.1) отличается от исходной, поскольку полисахарид внедряется в межслоевое пространство силиката, изменяя ее.

Рентгенофазовый анализ проводили на дифрактометре "Advance-D8" фирмы "Bruker". Данные рентгенофазового анализа (РФА) подтверждают предположение о модификации межслоевого пространства. О заполнении межслоевого пространства в вермикулите свидетельствует отсутствие отражения при d=14Å, которое имеется в исходном (фиг.2, нижний фрагмент). Известно (см. Уитли Т. Определение молекулярной структуры. Из-во Мир: Москва, 1970, 293 с.), что интенсивность брэгговского отражения отвечает плотности заполнения слоя атомами. Интенсивность РФА модифицированного вермикулита резко падает за счет аморфного полисахарида. При этом имеется неизменное количество отражений за счет атомных плоскостей непосредственно в силикатном слое, и их интенсивность близка к интенсивности в исходном вермикулите.

Для выявления композиций, имеющих наилучшие триботехнические свойства для пар трения ХВГ-ХВГ и ХВГ-хром были проведены исследования, позволившие установить, что оптимальны следующие композиции:

- серпентинит + вермикулит;

- серпентинит + вермикулит, модифицированный хитозаном.

Для приготовления композиции готовят смесь дисперсных твердых частиц, включающую модифицированный вермикулит и серпентин в заявленных пропорциях (серпентинит (80-93, масс.%), модифицированный вспученный вермикулит (7-20 масс.%) полисахаридом, предпочтительно хитозаном, при исходной крупности частиц твердого до 1-20 мкм.

Далее эту смесь дисперсных твердых частиц вводят в дизельное топливо из расчета 220-300 г смеси на литр дизтоплива и подвергают обработке в гидродинамическом кавитационном диспергаторе с частотой около 200 Гц предпочтительно не менее 30 минут, обеспечивая конечную крупность твердых частиц в суспензии предпочтительно в пределах от 0,05 мкм до 1 мкм.

Для сравнительных триботехнических испытаний образцы изготавливали из стали ХВГ в форме роликов диаметром 45 мм, шириной 10 мм, часть образцов покрывали хромовым покрытием толщиной 12-15 мкм. Перед проведением испытаний образцы полировали алмазной пастой до Ra=0,063 мкм.

Модифицирование поверхности вращающегося образца проводили путем натирания при нагрузке 300 Н в течение 5 мин. Толщина модифицированного слоя достигает 2-3 мкм.

Испытания на универсальной машине модели УМТВК проводили по схеме «ролик-ролик» в условиях граничного трения при постоянной скорости скольжения 0,628 м/с. В качестве неподвижного образца использовался ролик из стали ХВГ твердостью 60-61 HRC. Смазку пары трения осуществляли капельным способом (40-50 капель в минуту). Для смазки применялось дизельное топливо марки Л-0,5 по ГОСТ 305-82. В качестве искусственного загрязнителя использовалась кварцевая пыль дисперсностью 1-5 мкм. Концентрация загрязнителя в топливе составляла 1%. Время испытаний каждой пары трения составляло 4 часа. Нагрузка изменялась от 100 до 500 Н.

Для нахождения оптимального содержания серпентинита в этих композициях были проведены дополнительные испытания (табл.1 и 2, фиг.7 и 8) в течение 1 ч при нагрузке 500 Н. В качестве параметра оптимизации были взяты: износостойкость покрытия и сопряженной детали, коэффициент трения после приработки.

Минимальный износ покрытия и сопряженной детали из стали ХВГ наблюдается после упрочнения хромового покрытия композицией 90% серпентинита + 10% вермикулита, модифицированного хитозаном (табл.1) - суммарная величина износа трибосопряжения всего 2,2 мг. Увеличение доли вермикулита в композиции до 20% приводит к возрастанию суммарной величины износа до 2,5 мг (на 13,6%) за счет увеличения износа как покрытия, так и стали ХВГ. При этом величина износа покрытия возрастает в 2 раза, а стали ХВГ всего на 5%. Повышение износостойкости трибосопряжения по сравнению с хромовым покрытием без упрочнения составляет соответственно 4,1 и 3,6 раза (табл.1).

Затем по износостойкости следует композиция, содержащая 90% серпентинита и 10% вермикулита (немодифицированного) (табл.2) - суммарная величина износа трибосопряжения всего 2,7 мг.

Повышение износостойкости трибосопряжения по сравнению с хромовым покрытием без упрочнения составляет 3,3 раза. Более низкая износостойкость данной композиции по сравнению с композицией, содержащей вермикулит, модифицированный хитозаном, наблюдается вследствие повышенного износа покрытия, что объясняется отличием образующихся структур в поверхностном слое.

Анализ графиков (фиг.7 и 8) показывает, что количество вермикулита в композиции оказывает большее влияние на величину износа сопряженной детали из стали ХВГ, чем покрытия. Причем величина износа стали ХВГ прямо пропорциональна доле вермикулита в обеих композициях. Введение вермикулита в количестве 10% в композицию позволяет уменьшить износ покрытия в 2,2 раза, а введение вермикулита, модифицированного хитозаном, позволяет уменьшить износ покрытия в 5 раз по сравнению с покрытием, модифицированным только серпентинитом (что достигается благодаря упрочнению матрицы включениями Al2O3, обладающими высокой твердостью и износостойкостью). Кроме того, Al2O3 устойчив к агрессивным средам, термостоек, при обычных условиях не разлагается и не превращается в другие соединения. Повышение содержания вермикулита в композиции свыше 10% приводит к увеличению величин изнашивания покрытия и стали ХВГ вследствие того, что серпентинит обладает низкой энергией связи между слоями, поэтому включения оксида алюминия попадают в зону трения. А так как твердость частиц Al2O3 значительно больше твердости сопряженных поверхностей, они оказывают режущее воздействие на взаимодействующие с ними поверхности и тем самым увеличивают износ.

Анализ показал, что наименьшие величины коэффициентов трения (kтp=0,120-0,122) и время приработки имеют композиции:

- хром, упрочненный серпентинитом;

- хром, упрочненный композицией 90% серпентинита + 10% вермикулита, модифицированного хитозаном.

При наличии в композиции вермикулита более 10% наблюдается увеличение величины коэффициента трения и времени приработки вследствие того, что частицы оксида алюминия появляются в зоне трения, внедряются как в поры на поверхности хрома, так и в сталь ХВГ и оказывают режущее воздействие, увеличивая тем самым величину силы трения.

На основании проведенных триботехнических испытаний были выбраны три композиции материалов, обладающие наиболее высокой износостойкостью и минимальным коэффициентом трения, для восстановления плунжеров и проведения дальнейших исследований композиционных покрытий:

- хром, упрочненный вермикулитом;

- хром, упрочненный вермикулитом, модифицированным хитозаном;

- хром, упрочненный композицией 90% серпентинита + 10% вермикулита, модифицированного хитозаном;

- хром, упрочненный композицией 90% серпентинита + 10% вермикулита.

Результаты сравнительных триботехнических испытаний приведены в табл.4.

Анализ топографии испытуемых образцов показывает, что самая высокая гладкость поверхности у образца №14 (фиг.5) - хрома, упрочненного композицией 90% серпентинита + 10% вермикулита, модифицированного хитозаном.

При использовании заявленной композиции проявляются несколько эффектов, обеспечивающих повышение антифрикционных свойств композиции:

- скольжение относительно друг друга силикатных слоев модифицированного вермикулита;

- образование антифрикционного слоя за счет внедрения в кристаллическую решетку испытуемого материала ионов кремния, магния и алюминия, при этом создается основа, на которой формируется металлокерамическое покрытие. Доказательством этого является исследование полученного покрытия с помощью рентгено-электронной спектроскопии (РЭС - см. фиг.2) и атомно-силовой микроскопии (АСМ). Морфологию поверхности образца исследовали с помощью атомно-силового микроскопа марки NTMDT Solver P46.

Рентгеновский фотоэлектронный спектр получали на сверхвысоком вакуумном фотоэлектронном спектрометре фирмы "Omicron" (Германия) с полусферическим электростатическим анализатором (радиус кривизны 125 мм). В качестве источника - рентгеновская пушка с магниевым анодом (линия MgKα 1253.6 эв).

Перед исследованием с помощью АСМ и РЭС поверхность образца очищали от органической пленки травлением аргоном трижды непосредственно в камере фотоэлектронного спектрометра при вакууме 10-7 torr и напряжении 1000 вольт в точке.

Полученный состав металлокерамической пленки на глубине до 100 нм выражается в атомных процентах: С=57.12%, Al=9.0%, Cr=3.85%, O=22.03%, Ca=2.31%, Fe=1.85%, Si=3.27%. К сожалению, отсутствует сигнал, отвечающий магнию, так как он достаточно слаб и перекрывается сигналом натрия. Высокое содержание углерода, кремния и алюминия свидетельствует об образовании антифрикционного металлокерамического покрытия, которое хорошо просматривается на снимках поверхностей, модифицируемых композициями различного состава, сделанных с помощью АСМ (фиг.4-6).

Установлено, что при упрочнении хрома природным силикатом, модифицированным полисахаридом, на поверхности образуются выступы в виде пирамид, образованные, предположительно, кристаллами оксида алюминия (фиг.4 и 6). Несмотря на незначительную высоту выступов (20-50 нм) вследствие их более высокой твердости по сравнению с твердостью сопряженной детали (62HRC), при трении в условиях граничной смазки наблюдается повышенный износ сопряженной поверхности. При этом изнашивания металлокерамического практически не происходит.

Оптимальной топографией, обеспечивающей минимальную удельную нагрузку на поверхность вследствие увеличения опорной длины профиля, обладает поверхность хрома после ее упрочнения композицией 90% серпентинита + 10% вермикулита, модифицированного полисахаридом (фиг.5). Профили микронеровностей, полученные перпендикулярно направлению упрочнения после упрочнения органоминеральными композициями на основе серпентинита, близки к практически ровной линии. Минимальные параметры шероховатости также характерны для данной композиции (табл.5). Периодические микронеровности, расположенные на поверхности по направлению упрочнения и не имеющие острых выступов, обеспечивают получение поверхности, обладающей хорошей смазкоудерживающей способностью в условиях трения при граничной смазке, и высокую износостойкость. Благодаря минимальному удельному давлению на сопряженные поверхности и обеспечению наличия смазки уменьшается износ поверхности, сопряженной с композиционным покрытием, а также коэффициент трения и температура в трибоконтакте.

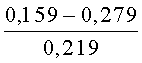

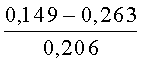

Примечание. В числителе приведен интервал значений параметра (причем меньшее значение определено перпендикулярно направлению обработки, а большее значение - по направлению обработки), в знаменателе - средняя величина.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОЙ КОМПОЗИЦИИ | 2011 |

|

RU2484179C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОЙ КОМПОЗИЦИИ | 2015 |

|

RU2580270C1 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ КОНТАКТИРУЮЩИХ ТРУЩИХСЯ ПОВЕРХНОСТЕЙ | 2014 |

|

RU2559077C1 |

| Способ получения антифрикционного покрытия на контактирующих трущихся поверхностях | 2016 |

|

RU2622547C1 |

| Способ получения антифрикционного покрытия на контактирующих трущихся поверхностях | 2016 |

|

RU2634100C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНОЙ КОМПОЗИЦИИ | 2015 |

|

RU2604202C1 |

| СОСТАВ ДЛЯ МОДИФИЦИРОВАНИЯ МЕТАЛЛОВ И ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2361015C1 |

| Способ получения композита на основе природного силиката | 2015 |

|

RU2612294C1 |

| СОСТАВ ДЛЯ УЛУЧШЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2004 |

|

RU2271408C2 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА КОНТАКТИРУЮЩИХ ТРУЩИХСЯ ПОВЕРХНОСТЯХ ИЗ УЛЬТРАДИСПЕРСНОЙ КОМПОЗИЦИИ И СОСТАВ УЛЬТРАДИСПЕРСНОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421547C1 |

Изобретение относится к смазочным композициям, в частности к составам для обработки пар трения, и может быть использовано в машиностроении для обработки пар трения, а также при эксплуатации механизмов и машин для продления межремонтного ресурса или во время ремонтно-восстановительных работ. Между контактирующими трущимися поверхностями размещают антифрикционную композицию, модифицирующую упомянутые поверхности. Упомянутая композиция состоит из смеси, содержащей серпентинсодержащий материал и вспученный вермикулит, и углеводородного связующего. Вспученный вермикулит модифицируют природным высокомолекулярным полисахаридом, предпочтительно хитозаном. В качестве серпентинсодержащего материала используют серпентинит. Соотношение компонентов в составе смеси дисперсных твердых частиц следующее, мас.%: серпентинит 80-93, модифицированный вспученный вермикулит 7-20. Антифрикционную композицию получают путем смешивания упомянутых смеси и связующего в гидродинамическом кавитационном диспергаторе с получением дисперсных твердых частиц крупностью меньше 1 мкм. Антифрикционное покрытие получают при трении контактирующих поверхностей в виде металлокерамической пленки, содержащей окислы алюминия, кремния и магния. Обеспечивается повышение стабильности, прочности и долговечности антифрикционного покрытия. 3 з.п. ф-лы, 8 ил., 5 табл.

1. Способ формирования антифрикционного покрытия на контактирующих трущихся поверхностях, включающий размещение между контактирующими трущимися поверхностями антифрикционной композиции, модифицирующей упомянутые поверхности, состоящей из смеси, содержащей серпентинсодержащий материал и вспученный вермикулит, и углеводородного связующего, отличающийся тем, что вспученный вермикулит модифицируют природным высокомолекулярным полисахаридом, предпочтительно хитозаном, а в качестве серпентинсодержащего материала используют серпентинит при следующем соотношении компонентов в составе смеси дисперсных твердых частиц, мас.%: серпентинит 80-93, модифицированный вспученный вермикулит 7-20, при этом антифрикционную композицию получают путем смешивания упомянутых смеси и связующего в гидродинамическом кавитационном диспергаторе с получением дисперсных твердых частиц крупностью меньше 1 мкм, а антифрикционное покрытие получают при трении контактирующих поверхностей в виде металлокерамической пленки, содержащей окислы алюминия, кремния и магния.

2. Способ по п.1, отличающийся тем, что модифицирование вермикулита проводят в 1%-ном растворе хитозана, растворенном в 2%-ной уксусной кислоте, путем введения вермикулита крупностью 10-30 мкм в раствор хитозана из расчета 100 г на 270-330 мл, последующего перемешивания в течение 3 ч, добавления 5%-ого раствора аммиака до нейтрализации суспензии, последующего отфильтровывания вермикулита и сушки до постоянного веса.

3. Способ по п.1, отличающийся тем, что антифрикционную композицию получают в виде тонкодисперсной суспензии с крупностью твердых частиц предпочтительно от 0,05 мкм до 1 мкм.

4. Способ по п.1, отличающийся тем, что в качестве связующего используют предпочтительно дизельное топливо, при этом смесь серпентинита и модифицированного вермикулита вводят в дизельное топливо из расчета 220-300 г смеси на литр и подвергают гидродинамической кавитационной диспергации с частотой около 200 Гц предпочтительно не менее 30 мин.

| СОСТАВ ДЛЯ МОДИФИЦИРОВАНИЯ МЕТАЛЛОВ И ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2361015C1 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА КОНТАКТИРУЮЩИХ ТРУЩИХСЯ ПОВЕРХНОСТЯХ ИЗ УЛЬТРАДИСПЕРСНОЙ КОМПОЗИЦИИ И СОСТАВ УЛЬТРАДИСПЕРСНОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421547C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2209852C1 |

| EP 1867750 A2, 19.12.2007. | |||

Авторы

Даты

2013-07-10—Публикация

2011-12-15—Подача