Изобретение относится к способам модификации природных слоистых алюмосиликатов с получением композитов, являющихся сорбентами, которые проявляют высокие триботехнические свойства и могут быть использованы в качестве антифрикционных присадок к машинным маслам, в составе композиций для формирования антифрикционных покрытий трущихся поверхностей и найти применение в машиностроении, автомобилестроении и других отраслях промышленности.

Известен способ получения органомодифицированного слоистого алюмосиликата монтмориллонита (пат. РФ №2380316, опубл 2010.01.27) для применения в производстве мастик и клеев для автомобилей; в качестве наполнителя полимеров для повышения термостойкости и термостабильности, в качестве адсорбента для очистки сточных вод от анионных красителей и ПАВ и др. Известный способ включает перемешивание водной суспензии монтмориллонита с солью из ряда: гуанидингидрохлорид, гуанидинкарбонат, гуанидинсульфат, при соотношении компонентов, мас. %: монтмориллонит - 85-90, гуанидинсодержащая соль - 10-15, с последующим отделением целевого продукта, промыванием его водой и сушкой и обеспечивает увеличение пространства между слоями, уменьшение поверхностной энергии и придает поверхности гидрофобный характер. Однако известный способ не обеспечивает необходимых антифрикционных свойств получаемого органомодифицированного монтмориллонита, кроме того, он требует предварительного переведения исходного сырья в состояние суспензии, требующего затрат времени и труда.

Известен описанный в патенте РФ №2559077, опубл. 2015.08.10, способ получения на основе алюмосиликата композитной присадки к машинному маслу для антифрикционного покрытия трущихся поверхностей, который заключается в модификации вермикулита путем обработки раствором искусственного полимагнийфенилсилоксана в толуоле при температуре кипения с последующей отгонкой толуола и сушкой модифицированного вермикулита. К недостаткам известного способа следует отнести необходимость предварительного получения полимагнийфенилсилоксана, которое приводит к усложнению и удорожанию способа, а также использование небезопасных для здоровья и окружающей среды органических растворителей.

Известен описанный в патенте РФ №2487192, опубл. 2013.07.10, способ получения на основе алюмосиликата композита, входящего в состав антифрикционной смазочной композиции для пар трения, который включает модификацию вспученного вермикулита природным высокомолекулярным полисахаридом, а именно хитозаном, путем введения вспученного вермикулита крупностью 10-30 мкм в 1% раствор хитозана в 2% уксусной кислоте из расчета 100 г на 270-330 мл с последующим перемешиванием в течение 3 ч, добавлением 5% раствора аммиака до нейтрализации суспензии (рН 8), отфильтровыванием и сушкой до постоянного веса. Недостатком известного способа является большое количество отходов в виде концентрированных солевых растворов, содержащих ионы алюминия, магния, железа и других тяжелых металлов, значительные расходы на осуществление, обусловленные использованием коммерческого хитозана.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является способ получения композита, который включает последовательную обработку природного силиката вермикулита соляной кислотой и полифенилсилоксаном [C6H5SiO1,5]n. (описан в работе Леонтьев Л.Б., Шапкин Н.П., Леонтьев А.Л. //Изменения эксплуатационных свойств стали 40-х в процессе модифицирования поверхностного слоя органосиликатными антифрикционными композитами и триботехнических испытаний. The Development of Science in the 21st Century: Natural and Technical Sciences. New York. 2015. C. 87-94). Известный композит обнаруживает высокие триботехнические показатели и используется в качестве модифицирующей антифрикционной добавки в смазку для предотвращения абразивного износа трибосопряжений.

К недостаткам известного способа получения композита следует отнести большое количество отходов, содержащих соляную кислоту и ионы тяжелых металлов, высокую стоимость модификатора, полифенилсилоксана, который получают в растворе по специальной методике, что в целом снижает эффективность способа, а также недостаточно высокие антифрикционные показатели, обеспечиваемые полученным композитом.

Задачей предлагаемого изобретения является создание эффективного и экологически приемлемого способа получения композита на основе природного алюмосиликата нонтронита (листовой силикат из группы монтмориллонита с высоким содержанием железа).

Технический результат способа заключается в исключении соляной кислоты и ионов тяжелых металлов из отходов и минимизации их общего количества, а также в повышении антифрикционных показателей получаемого композита

Указанный технический результат достигают способом получения композита на основе природного силиката путем обработки последнего соляной кислотой с последующей органомодификацией, в котором, в отличие от известного, в качестве природного силиката используют нонтронит, который предварительно нагревают до 270-300°С, его обработку соляной кислотой проводят при концентрации кислоты 36,5% и Т:Ж=1:(1-2) в течение 1-2 часов при перемешивании, органомодификацию осуществляют щелочным гидролизатом рисовой шелухи, который добавляют в реакционную смесь до нейтральной реакции, образовавшийся гель перемешивают в течение не менее 1 часа, фильтруют, промывают от хлорида натрия и сушат на воздухе до постоянного веса.

Используемый щелочной гидролизат рисовой шелухи готовят путем обработки тонкоизмельченной рисовой шелухи 10-15% раствором гидроксида натрия при температуре 90-95°С в течение 1-2 часов при соотношении Т:Ж=1:(15-30).

Способ осуществляют следующим образом.

В качестве исходного сырья берут нонтронит (фракцию <0.5 мм), представляющий собой природный алюмосиликат непостоянного химического состава, который приближается к теоретической формуле: Na0,3Fe2[(Si,Al)4O10](OH)2⋅nH2O. К прогретому до 270-300°С исходному сырью добавляют концентрированную (36,5%) соляную кислоту при Т:Ж=1:(1-2) и интенсивно перемешивают в течение не менее 1 часа (1-2 часа). Для последующей модифицирующей обработки к образовавшейся суспензии, не прекращая перемешивания, при непрерывном контроле значения рН добавляют щелочной гидролизат рисовой шелухи до нейтральной реакции, при этом соотношение объемов кислого и щелочного растворов может составлять от 1:3 до 1:6. Образующийся гель перемешивают в течение не менее 1 часа, затем фильтруют и промывают от хлорида натрия. Полученный продукт сушат на воздухе до постоянного веса.

Выход целевого продукта является практически количественным (масса полученного продукта приблизительно равна сумме исходных масс нонтронита и рисовой шелухи). Соляная кислота полностью нейтрализуется гидролизатом рисовой шелухи с образованием NaCl.

Для получения щелочного гидролизата рисовую шелуху, являющуюся многотоннажным отходом производства риса, тонко измельчают и обрабатывают 10-15% раствором гидроксида натрия при температуре 90-95°С в течение 1-2 часов.

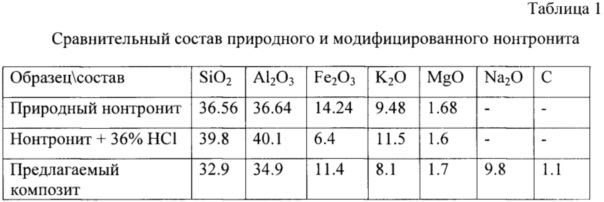

Сравнительные составы (масс. %) исходного нонтронита (месторождение о. Попова, Приморский край), нонтронита, обработанного только соляной кислотой, и модифицированного нонтронита, последовательно обработанного соляной кислотой и щелочным гидролизатом рисовой шелухи (предлагаемый композит), приведены в таблице 1.

Известно (Земнухова Л.А., Арефьева О.Д., Ковшун А.А. Состав и очистка сточных вод, образующихся при щелочном гидролизе рисовой шелухи // Химия в интересах устойчивого развития. 2011. Т. 19. С. 509-514), что в составе щелочного гидролизата рисовой шелухи содержатся как неорганические компоненты, из которых основными являются натрий (до 8%), кремний (до 0.35%) и калий (0.04%), так и органические вещества, представленные главным образом лигнином и гемицеллюлозами.

После обработки соляной кислотой в исходном образце нонтронита понижается содержание железа, магния и калия, ионы которых переходят в кислотный раствор. Последующая нейтрализация кислотного раствора щелочным гидролизатом рисовой шелухи приводит к формированию композита, на модифицированной поверхности которого осаждены оксиды железа, алюминия, магния и других металлов, ионы которых были представлены в кислотном растворе и щелочном гидролизате.

Таким образом, поступление соляной кислоты и ионов тяжелых металлов в отходы и загрязнение ими окружающей среды практически полностью исключаются.

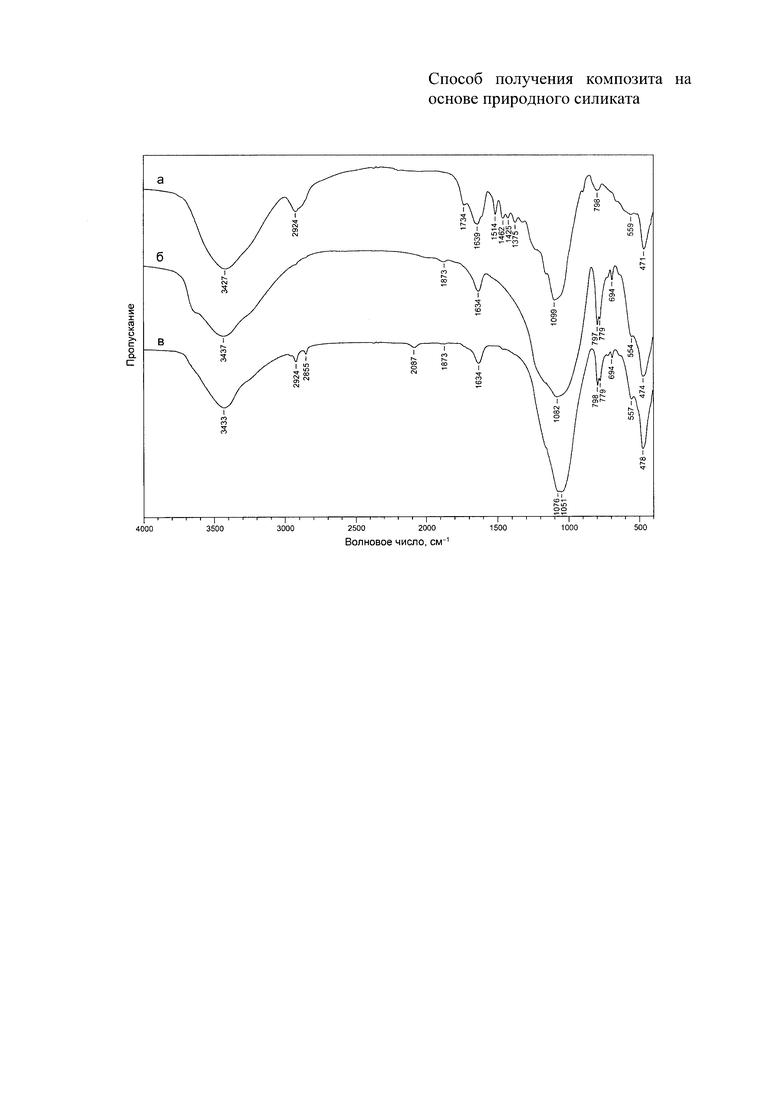

В сформированном композите с модифицированной поверхностью наблюдается уменьшение содержания основных элементов (кремния и алюминия), которое происходит за счет появления новых элементов - углерода и натрия. Приведенные на прилагаемом графике сравнительные данные ПК-спектроскопии (а - предлагаемый композит, б - образец, обработанный соляной кислотой, в - исходный нонтронит) подтверждают, что в предлагаемом композите углерод находится в виде полисахаридов (целлюлозных фрагментов) и лигнина (полосы поглощения при 2924, 1514, 1462 и 1375 см-1, отвечающие колебаниям связей С-Н, С=O, С-С и С-О-С соответственно). В ИК-спектре исходного нонтронита и образца, обработанного только соляной кислотой, эти полосы отсутствуют.

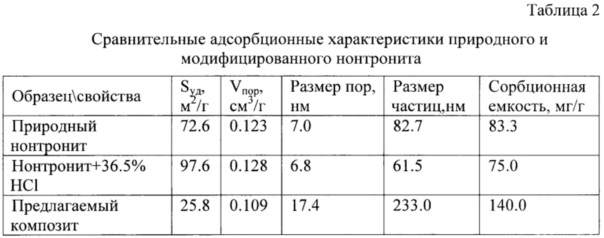

Из органических соединений, входящих в состав композита, на поверхности формируется специфический пористый слой, способствующий увеличению сорбционной емкости по отношению к органическим соединениям в сравнении с природным нонтронитом почти в два раза.

В таблице 2 приведены данные, характеризующие сорбционные свойства (по бриллиантовому зеленому) композита, полученного предлагаемым способом, а также исходного нонтронита и нонтронита, обработанного только соляной кислотой.

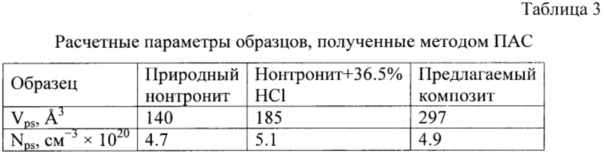

Увеличение сорбционной емкости композита происходит за счет увеличения объема микропор, что подтверждается исследованием исходного и обработанных образцов методом аннигиляционной позитронной спектроскопии (ПАС), который позволяет рассчитать удельные объемы «ловушек» позитрония, которые соответствуют удельным объемам микропор (таблица 3, где Vps - удельный объем микропор в ангстремах, Nps, - их количество в единице объема).

Высокая сорбционная емкость по отношению к органическим соединениям позволяет композиту при использовании в качестве антифрикционной присадки к машинным маслам сорбировать значительное количество смазочного масла и за счет этого формировать на трибосопряжениях сплошной масляный слой, исключающий непосредственный контакт трущихся поверхностей.

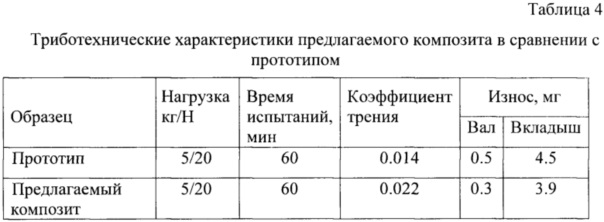

Как показали триботехнические испытания, а также определение износа вала и вкладыша весовым методом, обработка предлагаемым способом приводит к значительному улучшению триботехнических характеристик исходного, изначально обладающего антифрикционными свойствами слоистого алюмосиликата; износ трущихся деталей в присутствии в смазке предлагаемого композита в несколько раз меньше, чем в присутствии исходного алюмосиликата.

В таблице 4 приведены триботехнические характеристики образца, полученного в соответствии с прототипом, в сравнении с данными для предлагаемого композита (при использовании в виде добавки к смазочному маслу в парах трения из стали Ст45).

Сравнение с прототипом показывает, что нонтронит, модифицированный предлагаемым способом, обеспечивает показатели, превосходящие показатели антифрикционных добавок к смазочным маслам, которые были получены согласно прототипу (износ вала и вкладыша при использовании предлагаемого композита - 0.3 и 3.9 мг в сравнении с 0.5 и 4.5 мг при использовании антифрикционных добавок по прототипу).

При этом предлагаемый способ использует дешевые исходные компоненты и позволяет утилизировать рисовую шелуху, являющуюся возобновляемым природным сырьем, не находящим полного применения.

Примеры конкретного осуществления способа

В качестве исходного силиката был использован нонтронит (месторождение о. Попов, Приморский край) следующего состава, масс. %: SiO2 36.56, Al2O3 36.64, Fe2O3 14.24, K2O 9.48, MgO 1.68.

Триботехнические испытания полученного композита проводили на стали Ст45 фрикционным методом по схеме ролик-колодка при скорости скольжения 0.628 м/с, масло для смазки пары трения наносили капельно (5-6 капель в минуту). Для исследований использовали дизельное масло марки М-14-Д2 (ЦЛЗО) ГОСТ 12337-84 вязкостью 19.8 сСт при 100°С и щелочным числом 20 мг КОН.

Износ вала и вкладыша определяли весовым методом на лабораторных весах с ценой деления 0,1 мг марки AUW 220D фирмы Shimadzu (Япония).

Пример 1

К 50 г нонтронита, предварительно прогретого до 300°С, приливают 50 мл 36.5% соляной кислоты и интенсивно перемешивают в течение 1 часа. Затем к суспензии добавляют щелочной гидролизат рисовой шелухи, полученный обработкой 10 г тонкоизмельченной рисовой шелухи раствором, содержащим 30 г гидроксида натрия в 300 мл дистиллированной воды, при 90°С в течение 2 часов. Раствор приливают при перемешивании до нейтральной реакции по бумажному индикатору. Образующийся гель перемешивают в течение 2 часов, затем фильтруют и промывают от хлорида натрия. Полученный продукт сушат на воздухе до постоянной массы, которая составила 57.8 г. Значения коэффициента трения с добавкой полученного композита, данные по износу приведены в таблице 4.

Пример 2

К 50 г нонтронита, предварительно прогретого до 270°С, приливают 100 мл 36.5% соляной кислоты и интенсивно перемешивают в течение 2 часов. Затем к суспензии добавляют щелочной гидролизат рисовой шелухи, полученный в условиях примера 1 (45 г гидроксида натрия в 300 мл дистиллированной воды на 20 г рисовой шелухи), и обрабатывают аналогично примеру 1.

Масса продукта 68.4 г. Триботехнические характеристики полученного композита аналогичны приведенным для примера 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТОВ НАТРИЯ ИЛИ КАЛИЯ ИЗ КРЕМНИЙСОДЕРЖАЩЕГО РАСТИТЕЛЬНОГО СЫРЬЯ | 2014 |

|

RU2557607C1 |

| ПРИМЕНЕНИЕ АЛЮМОСИЛИКАТА НАТРИЯ, ПОЛУЧАЕМОГО НА ОСНОВЕ ОТХОДОВ ПРОИЗВОДСТВА РИСОВОЙ СОЛОМЫ, В КАЧЕСТВЕ СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ ИОНОВ СУРЬМЫ(III) | 2022 |

|

RU2789637C1 |

| Способ получения антифрикционного покрытия на контактирующих трущихся поверхностях | 2016 |

|

RU2634100C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОСТРУКТУРИРОВАННЫХ УГЛЕРОД-МИНЕРАЛЬНЫХ КОМПОЗИТОВ ИЗ ВЫСОКОЗОЛЬНОЙ БИОМАССЫ | 2006 |

|

RU2310602C1 |

| Способ получения барийсодержащего алюмосиликатного сорбента с использованием растительного сырья | 2022 |

|

RU2787778C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОЙ КОМПОЗИЦИИ | 2015 |

|

RU2580270C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОЛИЗАТА ИЗ ШЕЛУХИ РИСА И ДРУГИХ ЗЛАКОВ | 2003 |

|

RU2262242C2 |

| Способ получения антифрикционного покрытия на контактирующих трущихся поверхностях | 2016 |

|

RU2622547C1 |

| Способ получения волластонита из кремнийсодержащего растительного сырья | 2021 |

|

RU2770075C1 |

| Способ получения диоксида кремния | 2019 |

|

RU2725255C1 |

Изобретение относится к способам модификации природных слоистых алюмосиликатов с получением композита с сорбционными свойствами. Способ включает обработку предварительно нагретого до 270-300°С природного силиката нонтронита концентрированной соляной кислотой при Т:Ж=1:(1-2) в течение 1-2 часов при перемешивании с последующим добавлением в реакционную смесь гидролизата рисовой шелухи с получением геля, который перемешивают в течение не менее 1 часа, фильтруют, промывают от хлорида натрия и сушат на воздухе до постоянного веса. Технический результат - исключение соляной кислоты и ионов тяжелых металлов из отходов при минимизации общего количества отходов, а также повышение антифрикционных показателей получаемого композита. 1 з.п ф-лы, 1 ил., 4 табл., 2 пр.

1. Способ получения композита на основе природного силиката путем обработки последнего соляной кислотой с последующей органомодификацией, отличающийся тем, что в качестве природного силиката используют нонтронит, который предварительно нагревают до 270-300°С, проводят обработку концентрированной (36.5%) соляной кислотой при Т:Ж=1:(1-2) в течение 1-2 часов при перемешивании, органомодификацию осуществляют щелочным гидролизатом рисовой шелухи, который добавляют в реакционную смесь до нейтральной реакции, образовавшийся гель перемешивают в течение не менее 1 часа, фильтруют, промывают от хлорида натрия и сушат на воздухе до постоянного веса.

2. Способ по 1, отличающийся тем, что щелочной гидролизат рисовой шелухи готовят путем обработки тонкоизмельченной рисовой шелухи 10-15% раствором гидроксида натрия при температуре 90-95°С в течение 1-2 часов при соотношении Т:Ж=1:(15-30).

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОЙ КОМПОЗИЦИИ | 2011 |

|

RU2487192C1 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ КОНТАКТИРУЮЩИХ ТРУЩИХСЯ ПОВЕРХНОСТЕЙ | 2014 |

|

RU2559077C1 |

| КОРОЧЕНЦЕВ В | |||

| В | |||

| и др., Органосиликатные антифрикционные композиты на основе вермикулита для формирования покрытий на поверхностях трения стальных деталей, Журнал прикладной химии, 2014, т | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Приспособление к секрету ровничной кардной машины для грубой шерсти | 1919 |

|

SU1718A1 |

| ЛЕОНТЬЕВ Л | |||

| Б | |||

| и др., Исследование абсорбционных свойств модифицированного слоистого силиката | |||

| Коллоидный журнал, 2014, т.76, 6, с | |||

| Искрогаситель для паровозов | 1921 |

|

SU798A1 |

| WO 2011082137 A1, 07.07.2011. | |||

Авторы

Даты

2017-03-06—Публикация

2015-11-16—Подача