Изобретение относится к смазочным композициям и может быть использовано в машиностроении для обработки пар трения, а также при эксплуатации механизмов и машин для продления межремонтного ресурса или во время ремонтно-восстановительных работ.

Известен способ получения состава для модифицирования металлов и восстановления металлических поверхностей, представляющий собой смесь вспученного вермикулита, полимагнийфенилсилоксана и углеводородного связующего. Полимагнийфенилсилоксан используется для модифицирования поверхности вермикулита, при этом антифрикционную композицию получают путем смешивания упомянутых смеси и связующего в гидродинамическом кавитационном диспергаторе с получением дисперсных твердых частиц крупностью меньше 1 мкм, а антифрикционное покрытие получают при трении контактирующих поверхностей (см. RU 2559077, МПК C23C 26/00, B23P 6/00, 2015).

Недостаток этого решения – существенная абразивность компонентов материала, входящих в состав вермикулита, что ограничивает применение данного состава для модифицирования металлов и восстановления металлических поверхностей до случаев обработки поверхностей, имеющих задиры, нагартовки на черных металлах (в пределах допуска).

Известен также способ получения антифрикционного покрытия контактирующих трущихся поверхностей, заключающийся в размещении между ними антифрикционной композиции, модифицирующей контактирующие трущиеся поверхности, содержащей смешанную с углеводородным связующим, смесь природных дисперсных серпентинсодержащего материала и вспученного вермикулита (см. RU 2361015, МПК C23C 26/00, B23P 6/00, 2008).

Недостаток этого решения – недостаточно высокие триботехнические характеристики антифрикционной композиции, необходимость использования в составе смеси достаточно дефицитного компонента – чистого серпентинсодержащего минерала (распространенного далеко не во всех регионах страны). Кроме того, авторы изобретения не приводят каких-либо данных определения триботехнических свойств композиции по принятым методикам, что не позволяет сопоставить характеристики известного материала с аналогичными характеристиками других композиций сходного назначения.

Известен способ получения антифрикционного покрытия на контактирующих трущихся поверхностях, включающий размещение между контактирующими трущимися поверхностями антифрикционной композиции, содержащей вермикулит, модифицированный хитозаном, и углеводородное связующее, при этом антифрикционную композицию подвергают гидродинамической кавитационной диспергации с частотой около 200 Гц предпочтительно не менее 30 мин, с получением дисперсных твердых частиц крупностью меньше 1 мкм (см. RU 2487192, МПК C23C 26/00, 2013).

Недостаток этого решения - существенная абразивность вермикулита, что ограничивает применение данного состава для модифицирования металлов и восстановления металлических поверхностей, имеющих задиры.

Задачей предлагаемого изобретения является повышение триботехнических характеристик антифрикционной композиции.

Технический результат, проявляющийся при решении поставленной задачи изобретения, выражается в снижении фрикционных качеств композиции за счет удаления значительной части абразивных элементов, таких как Al2O3, TiO2 и др. При этом обеспечивается возможность изменения структуры вермикулита при использовании недорогого и широко распространенного вермикулита. Кроме того, обеспечивается возможность плакирования частиц модифицированного вермикулита при использовании полифенилсилоксана. При этом создается основа, на которой формируется металлокерамическое покрытие. Благодаря этому повышаются стабильность, прочность и долговечность антифрикционного покрытия.

Решение поставленной задачи обеспечивается тем, что способ получения антифрикционного покрытия на контактирующих трущихся поверхностях, включающий размещение между контактирующими трущимися поверхностями антифрикционной композиции, содержащей модифицированный вермикулит и углеводородное связующее, при этом антифрикционную композицию подвергают гидродинамической кавитационной диспергации с частотой около 200 Гц предпочтительно не менее 30 мин, с получением дисперсных твердых частиц крупностью меньше 1 мкм, отличается тем, что в процессе модификации вермикулит обрабатывают раствором 6-12% соляной кислоты, из расчета 10-15 мл 6-12% соляной кислоты на 1 г вермикулита, после чего сухой вермикулит крупностью 5-20 нм вводят в раствор полифенилсилоксана в толуоле, содержащего 1 г полифенилсилоксана на 5 мл толуола, после чего суспензию с помешиванием доводят до кипения и кипятят 1час, после чего суспензию фильтруют, осадок сушат при температуре 105ºС и прокаливают 1 час при температуре 600-700ºС.

Сопоставительный анализ признаков заявленного решения с признаками прототипа и аналогов свидетельствует о соответствии заявленного решения критерию «новизна».

Признаки отличительной части формулы изобретения обеспечивают решение следующих функциональных задач.

Признак, указывающий, что «в процессе модификации вермикулит обрабатывают раствором 6-12% соляной кислоты, из расчета 10-15 мл 6-12% соляной кислоты на 1 г вермикулита» позволяет уменьшить как количество абразивных элементов, так и размер частиц на два порядка.

Признаки, указывающие, что «сухой вермикулит крупностью 5-20 нм вводят в раствор полифенилсилоксана в толуоле, содержащего 1 г полифенилсилоксана на 5 мл толуола, после чего суспензию с помешиванием доводят до кипения и кипятят 1 час, после чего суспензию фильтруют, осадок сушат при температуре 105ºС» приводит к изменению природы поверхности за счет появления на ней фенильных радикалов и эксфолиации кристаллов.

Прокаливание в течение «1 час при температуре 600-700ºС» приводит к тому, что на поверхности практически отсутствует адсорбированная вода.

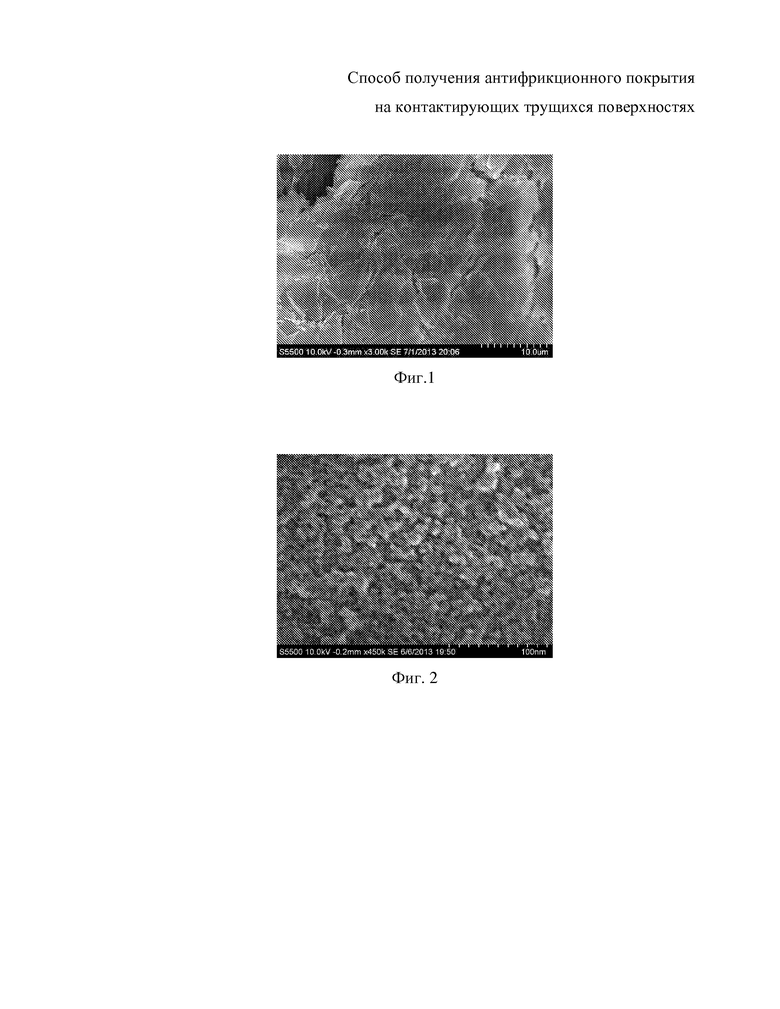

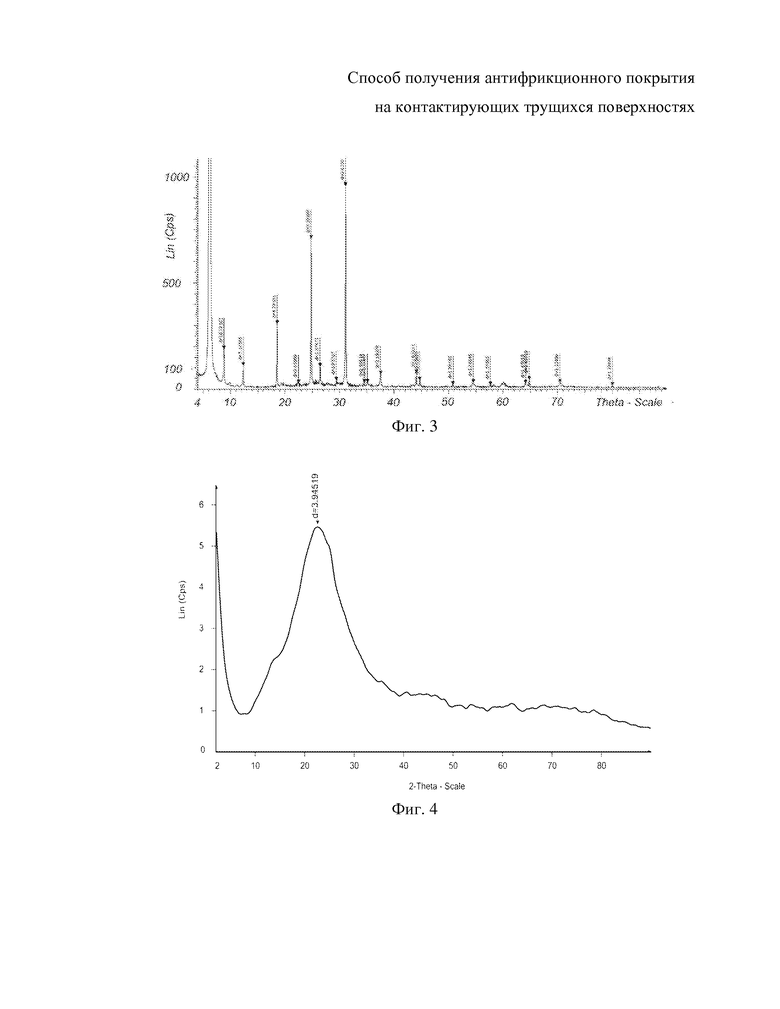

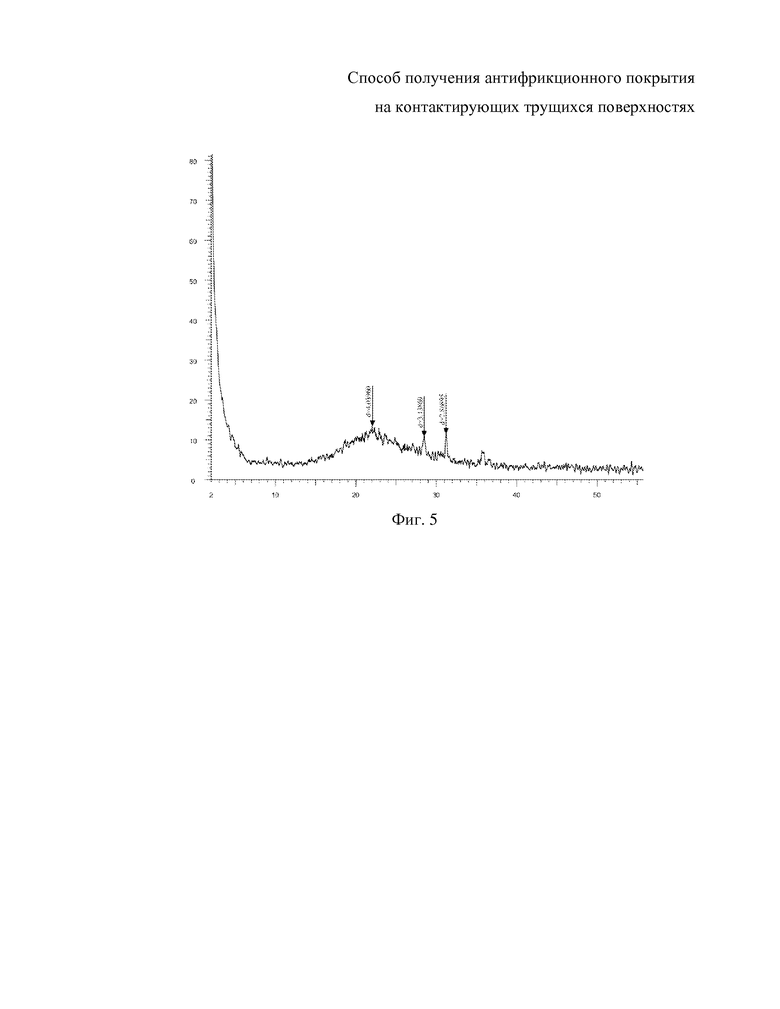

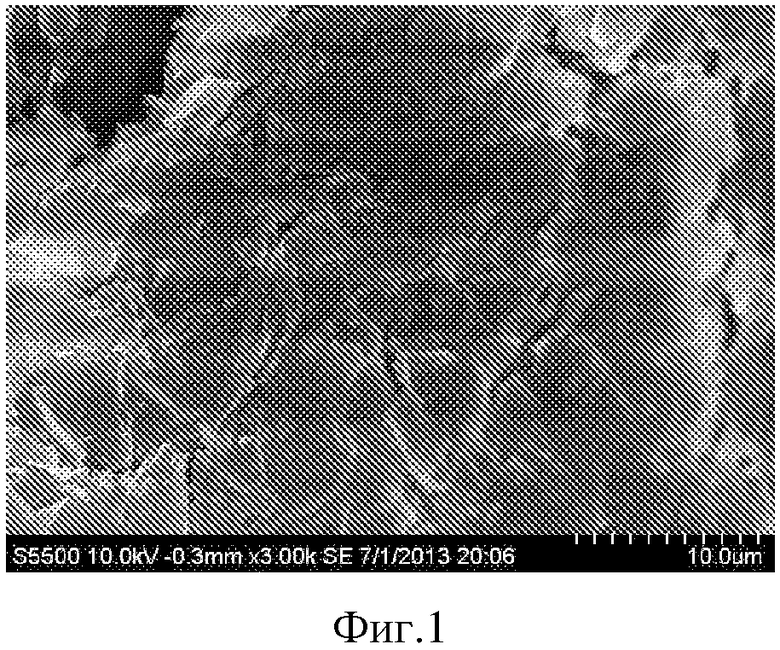

Заявленный способ иллюстрируется чертежами, где на фиг.1 показана морфология поверхности исходного вермикулита; на фиг. 2 – морфология поверхности вермикулита, обработанного кислотой; фиг. 3 – дифрактограмма исходного вермикулита; фиг.4 – дифрактограмма вермикулита после модификации соляной кислотой; на фиг. 5 – дифрактограмма вермикулит +9% ПФС (после прокаливания).

Способ осуществляют следующим образом.

Вермикулит обрабатывают раствором 6 - 12% соляной кислоты (на 1 г вермикулита 10-15 мл 6-12% соляной кислоты). Затем вермикулит (10 г) помещают в круглодонную колбу, снабженную мешалкой и обратным холодильником, приливают 50 мл раствора толуола, содержащего 1 г полифенилсилоксана (брутто-формула: [C6H5SiO1.5]). Суспензию кипятят в течение 1 часа. Раствор с суспензией фильтруют, осадок на фильтре сушат на воздухе и в шкафу при температуре 105°С и прокаливают в течение 1 часа при температуре 600-700ºС».

Выход продукта составил 10,9 г. Содержание углерода равно 5,23 %. После прокаливания в течение 1 часа при температуре 600-700ºС содержание углерода составило 2,3%.

Количество кремния после обработки вермикулита кислотой увеличивается за счет значительного снижения содержания магния, алюминия и железа (табл. 1), а также частично из-за высокого значения pH, равного 10.

Таблица 1

Элементный состав композитов на основе вермикулита

Исходный вермикулит после механической активации (фиг.1) имеет плотную кристаллическую поверхность гидрослюды и размер частиц примерно 5 мкм. После обработки кислотой размеры частиц уменьшаются до 6-10 нм (фиг.2). Таким образом, модифицирование вермикулита кислотой позволяет уменьшить как количество абразивных элементов, так и размер частиц на два порядка.

Вермикулит имеет слоистую структуру, причем размер «галереи» [1] равен 14.3 Å-9.2 Å = 5.1 Å. При обработке кислотой происходит увеличение размера «галереи» за счет извлечения ионов алюминия, железа и магния. Увеличение размера «галереи» за счет расширяющейся решетки позволяет вводить полимерную молекулу полифенилсилоксана (ПФС), толщина которой равна 4.6-4.8 Å, согласно данным рентгенофазового анализа (РФА) и позитронно-аннигиляционной спектроскопии [2], а структуры их во многом близки по природе. Это также подтверждается данными РФА-спектроскопии (фиг. 3-5). При введении в «галерею» ПФС происходит эксфолиация вермикулита, что подтверждается данными РФА-спектроскопии (фиг.3-5).

При модификации вермикулита в растворе происходит образование покрытия молекулярного характера в связи с близостью физико-химических характеристик ПФС и силиката.

После модифицирования вермикулита полифенилсилоксаном в РФА-спектре (фиг. 4 и фиг.5) исчезает отражение (14.3 Å), которое имеется в исходном вермикулите.

Таким образом, модификация вермикулита ПФС приводит к изменению природы поверхности за счет появления на ней фенильных радикалов и эксфолиации кристаллов. Прокаливание приводит к тому, что на поверхности практически отсутствует адсорбированная вода.

Модифицированный вермикулит вводят в дизельное топливо из расчета 220-300 г смеси на литр и подвергают гидродинамической кавитационной диспергации с частотой около 200 Гц предпочтительно не менее 30 минут, которые определяют режимные параметры способа, обеспечивающие получение антифрикционной композиции.

Модифицирование поверхности вращающегося образца проводили фрикционно-механическим методом при нагрузке 400 Н в течение 1 мин. Толщина модифицированного слоя достигает 1 мкм.

Нагрузку при формировании покрытия и трибоиспытаниях изменяли в соответствии с режимами, приведенными в табл. 2. Время получения покрытия и трибоиспытаний каждой пары трения составляло 1 час.

Таблица 2

Режимы получения покрытия триботехнических испытаний

Исследования триботехнических свойств покрытий проводили на универсальной машине трения модели УМТВК производства АО «АвтоВАЗ» по схеме «ролик – колодка» при постоянной скорости скольжения 0,63 м/с. Для триботехнических испытаний образцы изготавливали из стали 40Х твердостью 230 НВ в форме роликов диаметром 45 мм, шириной 10 мм. Перед проведением испытаний образцы полировали до Ra=0,32мкм.

В качестве неподвижного образца использовались колодки, вырезанные из вкладышей судовых среднеоборотных дизелей типа «Rillenlager» («Miba» 33). Смазку пары трения осуществляли капельным способом (5–6 капель в минуту). Для смазки применялось работающее дизельное масло марки М-14-Д2(цл 30) ГОСТ 12337-84.

В результате сравнительных триботехнических испытаний пары трения «вал – вкладыш» при различных упрочняющих покрытиях установлено (табл. 3), что модифицирование стали композитом вермикулит + HCl + ПФС + ТО (ТО - термообработка (прокаливание) при температуре 600-700ºС в течение 1 часа) существенно снижает скорость изнашивания стали при нанесении покрытия и в процессе триботехнических испытаний, а также коэффициент трения по сравнению с упрочнением составом вермикулит + полимагнийфенилсилоксан, несколько меньший эффект достигается при использовании состава вермикулит + HCl + ПФС без последующей термообработки

Скорость изнашивания антифрикционного покрытия вкладыша также ниже при использовании вермикулита, модифицированного кислотой и ПФС.

Исследование полученного металлокерамического покрытия при упрочнении композитом вермикулит + HCl + ПФС + ТО с помощью рентгено-электронной спектроскопии позволило установить состав тонкопленочного покрытия (в атомных процентах): C = 48,3; O = 30,3; Fe = 13,8; Al = 3,3; Si = 3,2; Ca = 1,1.

Таблица 3

Скорости изнашивания стали 40Х на различных этапах получения покрытия, деталей сопряжения в процессе трибоиспытаний и материалах для получения покрытия

при максимальной

нагрузке

Литература

1. S.Sinha Ray, M. Bousmina. Biodegradable polymers and their layered silicate nanocomposites // Progress in Materials Science. – 2005.–V.50.– P.962–1079.

2. Н.П. Шапкин, Ю.Н. Кульчин, В.И. Разов и др. / Исследование поливинилполифенилсилсесквиоксанов методами рентгеновской дифрактометрии, позитронной диагностики, спектроскопии ЯМР Si29 и изучение пленок на их основе // Изв. АН РФ. Сер. Химия. – 2011.– № 8.– С.1614–1620.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения антифрикционного покрытия на контактирующих трущихся поверхностях | 2016 |

|

RU2634100C1 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ КОНТАКТИРУЮЩИХ ТРУЩИХСЯ ПОВЕРХНОСТЕЙ | 2014 |

|

RU2559077C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОЙ КОМПОЗИЦИИ | 2015 |

|

RU2580270C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОЙ КОМПОЗИЦИИ | 2011 |

|

RU2487192C1 |

| Способ получения композита на основе природного силиката | 2015 |

|

RU2612294C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОЙ КОМПОЗИЦИИ | 2011 |

|

RU2484179C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНОЙ КОМПОЗИЦИИ | 2015 |

|

RU2604202C1 |

| СОСТАВ ДЛЯ МОДИФИЦИРОВАНИЯ МЕТАЛЛОВ И ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2361015C1 |

| ПОЛИАМИДНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2488613C2 |

| Полимерный материал триботехнического назначения | 2017 |

|

RU2664129C1 |

Изобретение относится к смазочным композициям, в частности к составам для обработки пар трения, и может быть использовано в машиностроении для обработки пар трения, а также при эксплуатации механизмов и машин для продления межремонтного ресурса или во время ремонтно-восстановительных работ. Способ получения антифрикционной композиции для обработки контактирующих поверхностей пары трения включает проведение гидродинамической кавитационной диспергации модифицированного вермикулита в углеводородном связующем с частотой 200 Гц не менее 30 мин с получением дисперсных твердых частиц крупностью меньше 1 мкм и размещение полученной композиции между контактирующими поверхностями пары трения. Модифицированный вермикулит получают путем обработки раствором 6-12% соляной кислоты из расчета 10-15 мл 6-12% раствора соляной кислоты на 1 г вермикулита, затем сухой вермикулит крупностью 5-20 нм вводят в раствор полифенилсилоксана в толуоле, содержащего 1 г полифенилсилоксана на 5 мл толуола, после чего суспензию с помешиванием доводят до кипения и кипятят 1 час, затем суспензию фильтруют, осадок сушат при температуре 105°С и прокаливают 1 час при температуре 600-700°С. Обеспечивается повышение триботехнических свойств антифрикционной композиции за счет относительной подвижности твердых частиц композиции, при этом повышаются стабильность, прочность и долговечность антифрикционного покрытия. 5 ил., 3 табл.

Способ получения антифрикционной композиции для обработки контактирующих поверхностей пары трения, включающий проведение гидродинамической кавитационной диспергации модифицированного вермикулита в углеводородном связующем с частотой 200 Гц не менее 30 мин с получением дисперсных твердых частиц крупностью меньше 1 мкм и размещение полученной композиции между контактирующими поверхностями пары трения, отличающийся тем, что модифицированный вермикулит получают путем обработки раствором 6 - 12% соляной кислоты из расчета 10 - 15 мл 6 - 12% раствора соляной кислоты на 1 г вермикулита, затем сухой вермикулит крупностью 5 - 20 нм вводят в раствор полифенилсилоксана в толуоле, содержащего 1 г полифенилсилоксана на 5 мл толуола, после чего суспензию с помешиванием доводят до кипения и кипятят 1 час, затем суспензию фильтруют, осадок сушат при температуре 105°С и прокаливают 1 час при температуре 600 - 700°С.

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОЙ КОМПОЗИЦИИ | 2011 |

|

RU2487192C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОЙ КОМПОЗИЦИИ | 2015 |

|

RU2580270C1 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ КОНТАКТИРУЮЩИХ ТРУЩИХСЯ ПОВЕРХНОСТЕЙ | 2014 |

|

RU2559077C1 |

| СОСТАВ ДЛЯ МОДИФИЦИРОВАНИЯ МЕТАЛЛОВ И ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2361015C1 |

| JP 2001123276 A, 08.05.2001 | |||

| JP 4175442 A, 23.06.1992. | |||

Авторы

Даты

2017-06-16—Публикация

2016-04-21—Подача