Изобретение относится к химическим производствам, в частности к пленочному металлоксидному электроду, технологии его изготовления и применению в аналитической химии.

Известен способ получения высокочувствительных потенциометрических датчиков на основе полимера [пат. РФ №2301997, опубл. 27.06.2007 г.]. Полученные иономерные сенсоры содержат электропроводящую полимерную пленку в качестве чувствительного элемента. Потенциометрические датчики получают путем электрохимического синтеза нанесением на рабочие электроды полимерной пленки из водного раствора для электрохимической полимеризации, который содержит мономерные звенья электропроводящего полимера в концентрации от 0,002 до 0,05 М. Недостатком известного способа является сложность процесса получения образцов.

Известен способ приготовления электрода, описанный в [пат. РФ №2385969, опубл. 10.04.2010 г.], согласно которому способ получения электрода для электрохимических процессов заключается в электроосаждении электрокаталитического покрытия на основе смешанных оксидов неблагородных металлов на поверхности титана. Указанное покрытие на поверхности титана формируют путем электроосаждения из водного раствора электролита, содержащего соли кобальта, марганца, никеля и борную кислоту, под действием переменного асимметричного тока, в котором соотношение амплитуды токов анодного и катодного полупериодов составляет 2:1, при напряжении 8-10 В, при следующем соотношении компонентов (г/л): CoSO4·7H2O - (100,0-110,0); MnSO4·5H2O - (20,0-25,0); NiSO4·7H2O - (15,0-20,0) и H3BO3 - (25,0-30,0), с последующей термообработкой в окислительной атмосфере при 350-380°C в течение 30 минут. Недостатком данного способа является поликомпонентность электролита и многостадийность процесса получения покрытия.

Известен способ получения оксидно-титановых пленочных электродов, легированных микроколичеством платины [Малевич Д.В., Дроздович В.Б., Жарский И.М. Синтез и исследование состояния поверхности пленочного платино-оксиднотитанового электрода // Электрохимия. 1997. Т.33. Т.2. С.365-367]. Согласно способу формирование платинового покрытия проводят послойно методом термолиза платиновых соединений. Платиносодержащую композицию наносят на подложку и просушивают (и в ряде случаев прокаливают в течение 3-5 мин). Операции нанесение - сушка - прокаливание повторяют 4-5 раз, после чего проводят заключительную термообработку в течение 30-40 мин. Электрод, изготовленный данным способом, имеет высокую электрокаталитическую активность, содержит 1-2 г/м2 платины. К недостаткам описанного выше способа следует отнести высокий расход дорогостоящих реактивов, а также многостадийность и трудоемкость нанесения платины.

Наиболее близким к заявляемому способом приготовления электрода, выбранному за прототип, является способ, описанный в [пат. РФ №2288973, опубл. 10.12.2006 г.]. Согласно способу электрод представляет собой основу из титана или его сплавов с электрокаталитическим покрытием из оксидов рутения и титана при соотношении (мол.%) 25-30:70-75; при этом он содержит промежуточные подслои из оксидов титана, сформированные методом плазменно-электролитического оксидирования. Способ изготовления электрода включает нанесение на основу из титана или его сплавов электрокаталитического покрытия из оксидов рутения и титана при соотношении (мол.%) 25-30:70-75 термическим разложением смеси солей рутения и титана; при этом на основе перед нанесением электрокаталитического покрытия формируют промежуточные подслои из оксидов титана методом плазменно-электролитического оксидирования. Электрод, изготовленный данным способом, имеет высокую электрокаталитическую активность, не требует активации перед каждым включением и обеспечивает снижение энергозатрат при его использовании в процессе электролиза. К недостаткам описанных выше электрода и способа следует отнести высокий расход дорогостоящих реактивов.

Задачей, решаемой изобретением, является разработка стабильного полифункционального металлоксидного электрода, способ его изготовления и применение в качестве полифункционального сенсора.

Техническим результатом, на который направлено предлагаемое изобретение, является снижение стоимости изготовления металлоксидного электрода и возможность применения его в электроаналитических целях.

Поставленная задача решается металлоксидным электродом, выполненным из титана или его сплавов, имеющим слоистое покрытие из оксидов титана, сформированное методом плазменно-электролитического оксидирования (ПЭО), представляющее собой нижний плотный защитный подслой толщиной 1 мкм и верхний пористый слой из оксидов титана толщиной 1-10 мкм, с нанесенными наночастицами платины.

Поставленная задача решается также способом изготовления металлоксидного электрода, включающим предварительное формирование известным методом ПЭО на поверхности титана или его сплавов слоистого покрытия, состоящего из нижнего плотного защитного подслоя и верхнего пористого слоя из оксидов титана с последующим нанесением платины, которое осуществляют пропиткой сформированного пористого подслоя из оксидов титана в растворах платинохлорводородной кислоты концентрацией от 10-4 до 3·10-l M в течение 60 мин, после чего образец сушат на воздухе и проводят термообработку в окислительной атмосфере при температуре 500°C в течение 4 ч.

Структура электрода с промежуточными подслоями из оксидов титана, полученного заявляемым способом, отличается от структуры электрода, выбранного за прототип. Аналогично электроду-прототипу она включает в себя плотный защитный подслой постоянной толщины до 1 мкм и пористый слой из диоксида титана толщиной 1-10 мкм, сформированные известным методом ПЭО на титане или его сплавах. Существенным отличием является количество благородного металла, нанесенное на эти подслои, и его размещение на поверхности электрода. Наноразмерные частицы платины и их агломераты, нанесенные на слои из оксидов титана, не формируют сплошной слой на поверхности заявляемого металлоксидного электрода, а присутствуют в небольшом количестве и размещаются преимущественно во впадинах пористой поверхности образца, сформированной методом ПЭО.

Состав и структура поверхности заявляемого электрода изучены с помощью сканирующего электронного микроскопа (СЭМ) Н-5500 с системой энергодисперсионного рентгеноспектрального микроанализа (EDX) производства «Thermo Scientific». С целью определения химического состава поверхности образцов (слоя глубиной ~3 нм) был использован метод рентгенофотоэлектронной микроскопии (РЭС). Рентгенофотоэлектронные спектры измерены на сверхвысоковакуумной установке фирмы Specs (Германия) с использованием 150-мм электростатического полусферического анализатора. Для ионизации применялось MgKα излучение. Калибровка спектров проводилась по C1s-линиям углеводородов, энергия которых полагалась равной 285.0 эВ. Данные получены как средние значения при анализе поверхности 1×1 мм2.

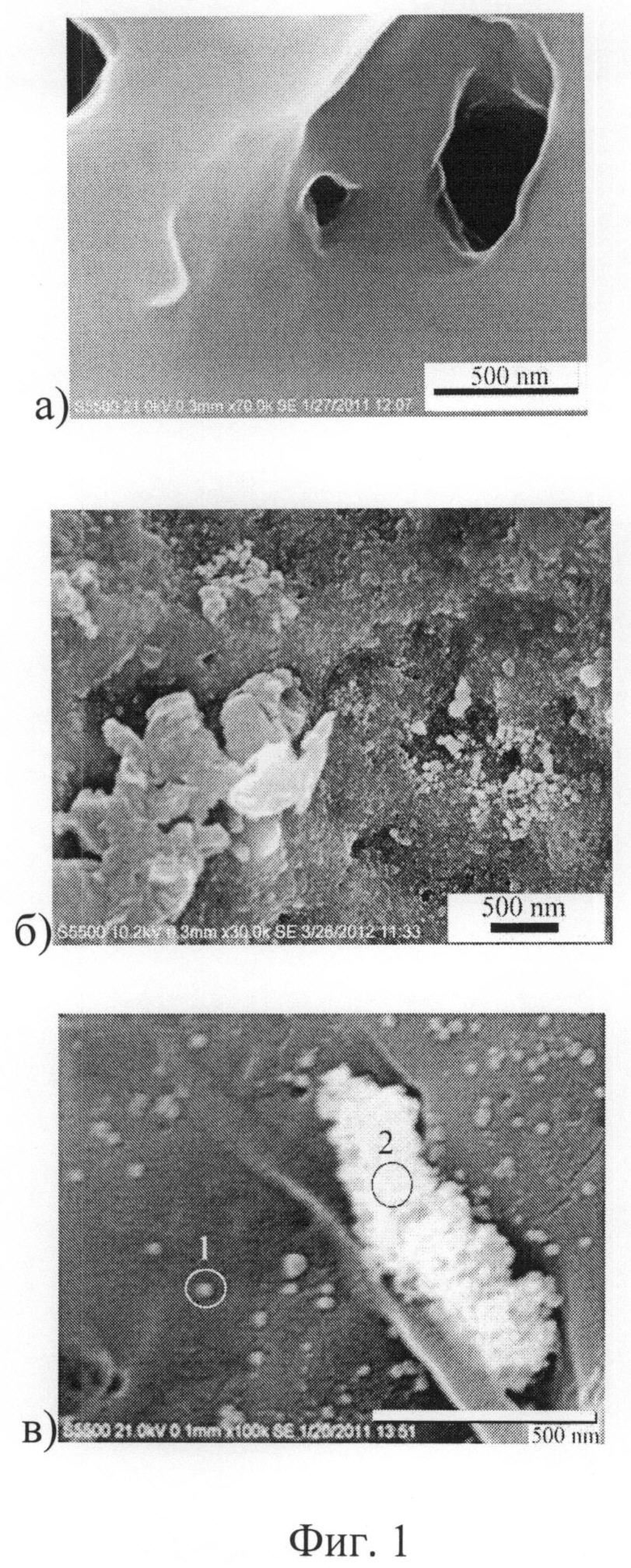

На фиг.1 представлены электронно-микроскопические снимки поверхности, где: фиг.1а - снимок поверхности заявляемого электрода с оксидным слоем, полученным ПЭО; фиг.1б - снимок поверхности заявляемого электрода, полученного по примеру 1 (но при концентрации H2PtCl6, равной 10-3 моль/л); фиг.1в - снимок поверхности заявляемого электрода, полученного по примеру 1 (при концентрации H2PtCl6 3·10-1 моль/л).

Обнаружено, что морфология поверхности электрода с оксидным слоем, полученным ПЭО (фиг.1а), характеризуется оплавленной пористой структурой без каких-либо дополнительных включений. На поверхности заявляемого электрода с включениями платины (фиг.1в) наблюдаются в небольшом количестве наноразмерные частицы платины и агломераты из таких частиц, расположенные во впадинах поверхности. Согласно данным элементного анализа обнаруженных наночастиц в составе агломератов (область 1) обнаружено, ат.%: до 17.2 C, 72.1 O, 8.8 Ti, 1.9 Pt. В составе отдельных частичек (область 2) обнаружено, ат.%: до 10.6 C, 64.9 O, 24.5 Ti, 0.03 Pt. На поверхности заявляемого электрода, сформированного при иной концентрации H2PtCl6, а именно, 10-3 моль/л (фиг.1б), обнаружены преимущественно сплавленные платиносодержащие частицы, в составе которых обнаружено, ат.%: до 21.3 О, 76.4 Ti, 2.4 Pt. При этом платиносодержащие частицы также располагаются во впадинах поверхности.

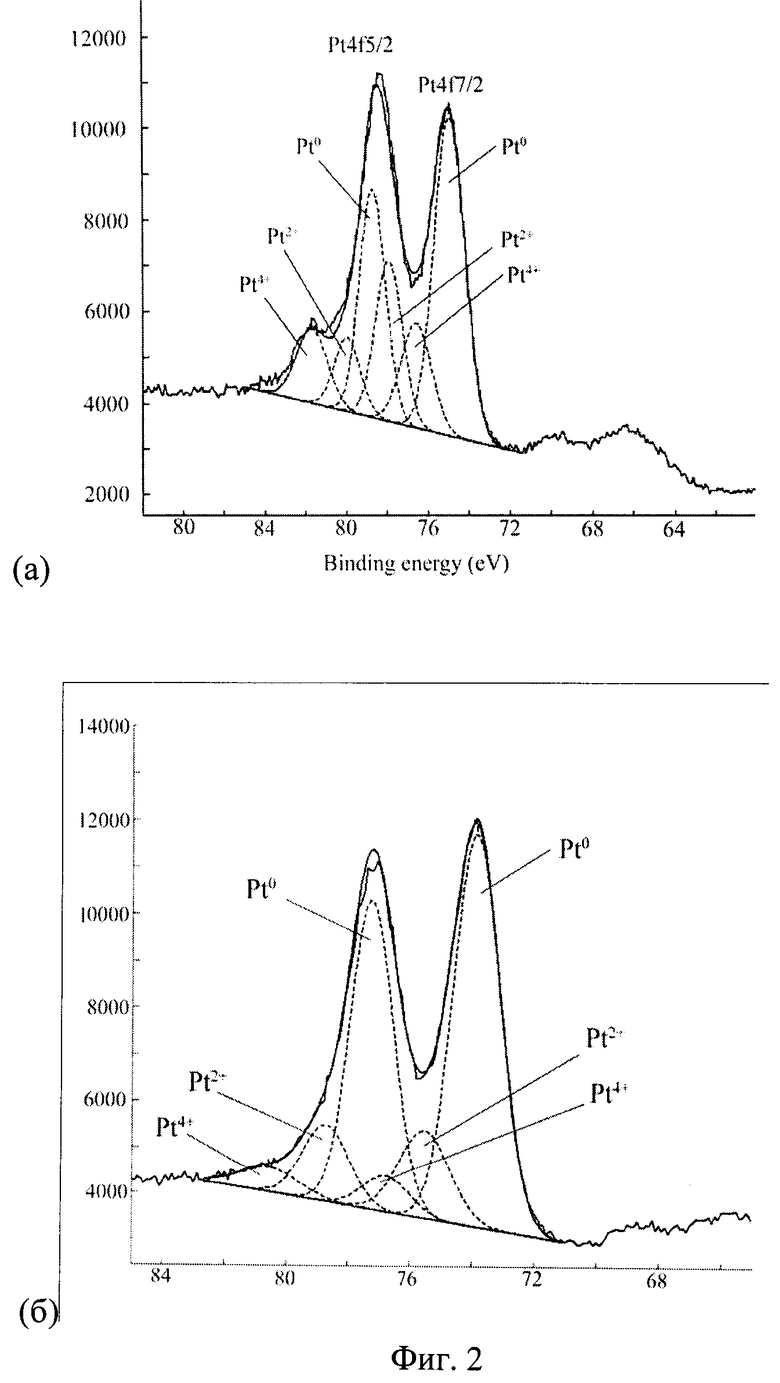

О форме нахождения платины на поверхности заявляемого электрода, сформированного по примеру 1, позволяют сделать вывод представленные на фиг.2 XPS спектры Pt 4f7/2 и Pt 4f5/2; на фиг.2а представлены XPS спектры до травления поверхности электрода, на фиг.2б - после стравливания поверхностного слоя толщиной ~30 ангстрем. Согласно представленным спектрам можно сделать заключение о том, что на поверхности модифицированного электрода платина находится преимущественно в металлическом состоянии Pt0, в меньшей мере - в состояниях, близких к Pt2+ и Pt4+. Образование металлической платины происходит при термолизе H2PtCl6 по реакции: H2PtCl6=Pt+2Cl2+2HCl. Тот факт, что дополнительно обнаружена окисленная платина, очевидно, обусловлен тем, что платинирование электрода разложением гексахлорплатиновой кислоты осуществляют в присутствии кислорода воздуха. Данное предположение подтверждает тот факт, что в приповерхностном слое (после стравливания верхнего слоя толщиной ~30 ангстрем) заметно уменьшается количество сильно окисленной платины и соответственно возрастает количество платины в металлическом состоянии (фиг.2б).

Таким образом, на основании данных XPS спектров и электронных снимков можно сделать заключение о том, что на поверхности заявляемого металлоксидного электрода платина находится в атомарном состоянии в виде наночастиц и их агломератов, присутствие которых приводит к изменению электроаналитических свойств электрода.

Обычно плазменно-электролитическое оксидирование поверхностей металлов и их сплавов, в частности титана и его сплавов, используют для получения покрытий с защитными, изолирующими, а иногда каталитическими свойствами. Применение технологии ПЭО для получения полифункциональных сенсоров не известно из уровня техники. Очевидно, что сформированный этим методом пористый слой из оксидов титана создает оптимальные условия для осаждения каталитически активных наночастиц платины в неровностях поверхностного слоя изготовленного электрода.

Впервые обнаружено, что пропитка платинохлорводородной кислотой предварительно полученных плазменно-электролитической обработкой на титане либо его сплавах плотного защитного и пористого оксидного слоев в сочетании с последующей термообработкой электрода при 500°C в течение 4 часов приводят к получению наночастиц платины на поверхности электрода, в результате чего формируются металлоксидные электроды с хорошими электроаналитическими свойствами.

Определенное расчетным способом содержание Pt в поверхностных слоях заявляемого электрода составляет менее 0,01 г/м2, в то время как на поверхности прототипа содержится до 1 г/м2 дорогостоящего металла - рутения. Очевидно, что заявляемый электрод обладает более низкой стоимостью по сравнению с прототипом.

Способ изготовления заявляемого электрода также является объектом изобретения и заключается в следующем.

Перед процессом плазменно-электролитического оксидирования пластину из титана или его сплавов подвергают механическому шлифованию с последующей химической обработкой образца в смеси концентрированных минеральных кислот, промыванием и сушкой.

Оксидные слои на титане или его сплавах формируют известным методом ПЭО в водном электролите при pH 8-10 в гальваностатическом режиме при плотности постоянного тока i=0,05-0,4 А/см2, напряжении 100-300 В, времени оксидирования 1-10 минут и температуре электролита 10-30°C.

Затем на пористый оксидный слой наносят платину термическим разложением платинохлорводородной кислоты путем пропитки образца в водном растворе H2PtCl6 с концентрацией от 10-4 до 3·10-1 М, после чего образец сушат при комнатной температуре, а затем прокаливают при температуре 500°C в течение 4 часов.

Оптимальные условия нанесения платины (концентрация H2PtCl6, температура и время прокаливания) на поверхность заявляемого электрода определили экспериментальным путем. Установлено, что с увеличением времени прокаливания содержание стабильной рутильной фазы оксида титана повышается. При более длительном отжиге происходит деструкция и осыпание оксидов с поверхности электрода. Экспериментально установлено оптимальное время отжига - 4 часа. Из уровня техники известно, что рекомендуемый интервал температур при получении оксидных покрытий термическим способом составляет 300-500°C. Заявляемый интервал концентрации H2PtCl6 на стадии платинирования заявляемого металлоксидного электрода также определен экспериментальным путем. Установлено, что уменьшение концентрации H2PtCl6 менее 10-4 М не позволяет сформировать электрод, который проявляет необходимые электроаналитические характеристики при использовании его в качестве сенсора. Увеличение же концентрации платинохлорводородной кислоты более 10-1 не является рациональным вследствие расхода драгметалла.

Объектом заявляемого изобретения является также применение изготовленного заявляемым способом электрода для аналитических целей. Экспериментальным путем было обнаружено, что полученный электрод отличается высокой стабильностью в работе, хорошими электроаналитическими свойствами и воспроизводимостью результатов аналитических исследований, сопоставимых, а в ряде реакций превосходящих традиционно используемые для этих целей металлические электроды (платиновый в окислительно-восстановительном и серебряный в осадительном потенциометрических титрованиях).

Об аналитической эффективности предлагаемого электрода судили, используя его в качестве индикаторного электрода в потенциометрическом титровании по реакциям комплексонометрического, окислительно-восстановительного и осадительного типов. В качестве электрода сравнения служил стандартный хлоридсеребряный электрод.

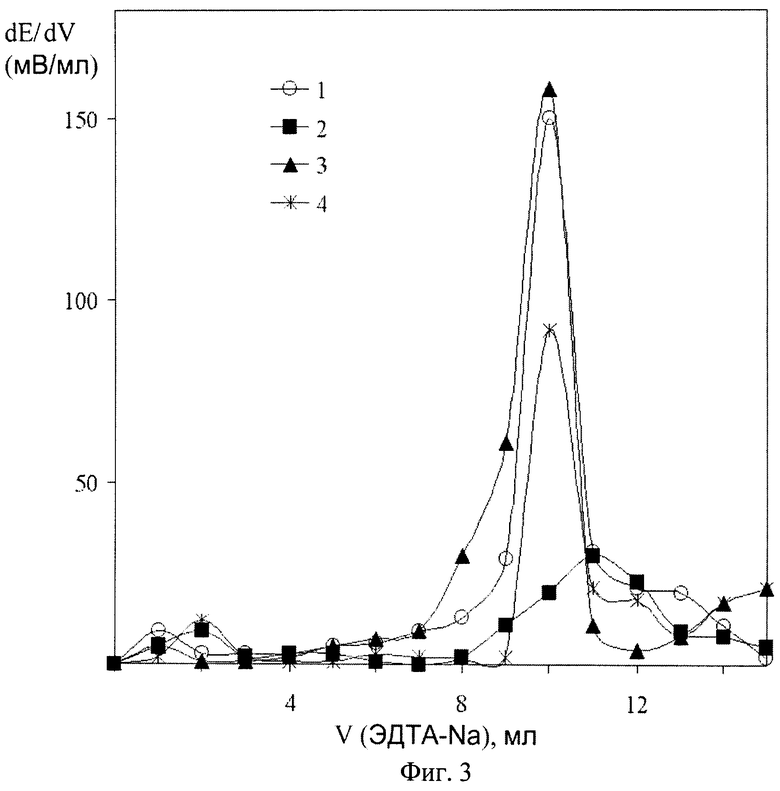

Стабильность работы заявляемого электрода в качестве аналитического сенсора и хорошая воспроизводимость результатов аналитических исследований доказана проведением многократных потенциометрических измерений, в том числе после продолжительного хранения электрода в обычных условиях на воздухе. Показана полифункциональность электрода и возможность его применения для индикации различных типов реакций, что подтверждается данными экспериментальных исследований, приведенными в таблице и на фиг.3. На фиг.3 представлены дифференциальные кривые комплексонометрического титрования 0.05 М раствора Fe(III) 0.05 М раствором ЭДТА-Na с электродами: 1 - Pt, 2 - немодифицированный ПЭО, 3 - ПЭО, пропитанный в 3·10-1 М H2PtCl6 и прокален при 500°C в течение 4 ч, 4 - ПЭО, пропитанный в 10-4 М H2PtCl6 и прокален при 500°C в течение 4 ч.

При оптимальных условиях формирования слоев оксидов титана и нанесения платины (концентрация раствора платинохлорводородной кислоты, время пропитки, температура и продолжительность отжига) получен металлоксидный электрод, для которого скачок потенциала, например, по реакции комплексонометрического титрования составляет dE/dV=177±10.73.

Представленные ниже примеры подтверждают, но не ограничивают предлагаемое изобретение. Перед процессом плазменно-электролитического оксидирования образец подготавливают по известной из уровня техники методике. Для этого пластину из титана или его сплавов подвергают механическому шлифованию, затем химической обработке в смеси концентрированных кислот HF:HNO3 (1:3) при температуре 60-80°C в течение 2-3 с, после чего промывают дистиллированной водой и высушивают на воздухе.

Пример 1. Подготовленную титановую пластину марки ВТ 1-0 подвергают плазменно-электролитическому оксидированию в водном 0.1 М растворе тетрабората натрия при pH 8-10 в гальваностатическом режиме при плотности постоянного тока i=0,2 А/см2, времени оксидирования 10 мин и температуре электролита 25°C. В результате обработки формируется плотный защитный подслой толщиной 1 мкм и пористый оксидный слой толщиной 4-5 мкм из диоксида титана. Затем оксидированный образец пропитывают в водном растворе H2PtCl6 концентрацией 3·10-1 моль·л-1 в течение 1 ч, сушат и термически обрабатывают при 500°C в течение 4 часов.

Пример 2. Изготавливают электрод по примеру 1, но пропитку осуществляют в водном растворе H2PtCl6 концентрацией 10-4 моль·л-1.

Пример 3. Электрод, полученный по примеру 1, использовали в качестве индикаторного электрода в потенциометрическом окислительно-восстановительном титровании 0,05 н. раствора Fe(II) 0,1 н. раствором Се(IV). Значения скачков потенциала представлены в таблице. Величина скачка потенциала в точке эквивалентности больше скачка потенциала для традиционного используемого в данном виде титрования платинового электрода.

Пример 4. Электрод, полученный по примеру 1, использовали в качестве индикаторного электрода в потенциометрическом комплексонометрическом титровании 0,05 н. раствора Fe(III) 0,05 н. раствора ЭДТА-Na. Величина скачка потенциала для данного электрода (кривая 3 на фиг.3) больше величины скачка для Pt электрода (кривая 1 на фиг.3). Таким образом, модифицирование ПЭО-слоев платиной приводит к увеличению аналитического сигнала и при комплексонометрическом титровании.

Пример 5. Электрод, полученный по примеру 2, использовали в качестве индикаторного электрода в осадительном потенциометрическом титровании 0,05 н. раствора NaCl 0,05 н. раствором AgNO3. Значения скачков потенциала в точке эквивалентности представлены в таблице 1. Данные, подтверждающие модифицирующее действия платины на его электроаналитические характеристики, приведены в таблице 1. Наилучший результат в потенциометрическом титровании по реакциям комплексонометрического и осадительного типов достигается при концентрации H2PtCl6 3·10-1 моль/л, времени пропитки 1 час, продолжительности отжига 4 час и температуре отжига 500°С.

Таким образом, получен новый металлоксидный электрод, имеющий не описанную ранее структуру, и разработан новый способ получения данного электрода, который может быть успешно использован в аналитических целях. Дополнительным преимуществом предлагаемого электрода и способа его изготовления является существенное снижение расхода драгоценного металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2288973C1 |

| Металлооксидный электрод для потенциометрических измерений и способ его изготовления | 2018 |

|

RU2691661C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ | 2008 |

|

RU2385969C1 |

| Электрод многофункционального назначения на титане с надежным электрическим контактом и способ его получения | 2021 |

|

RU2757638C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАДИЕНТНОГО КАТАЛИТИЧЕСКОГО ПОКРЫТИЯ | 2011 |

|

RU2490372C2 |

| Композиционный малорастворимый рениевый электрод многофункционального назначения и способ его получения | 2021 |

|

RU2759381C1 |

| СПОСОБ ЭЛЕКТРОЛИЗА ВОДНЫХ ХЛОРНО-ЩЕЛОЧНЫХ РАСТВОРОВ, ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОЛИЗА ХЛОРНО-ЩЕЛОЧНОГО РАСТВОРА И СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЛИТНОГО ЭЛЕКТРОДА | 2003 |

|

RU2330124C2 |

| ОБЪЕМНО-ПОРИСТЫЙ ЭЛЕКТРОДНЫЙ МАТЕРИАЛ С КОНТРОЛИРУЕМЫМИ ГЕОМЕТРИЧЕСКИМИ ПАРАМЕТРАМИ СТРУКТУРЫ | 2006 |

|

RU2336370C2 |

| Способ получения биметаллического электрокатализатора на основе платиновых ядер | 2021 |

|

RU2778126C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОАКТИВНЫХ ПОКРЫТИЙ НА ТИТАНЕ И ЕГО СПЛАВАХ | 2012 |

|

RU2478738C1 |

Изобретение относится к химическим производствам, в частности к металлоксидному электроду, технологии его изготовления и применению в аналитической химии. Электрод представляет собой основу из титана или его сплавов с покрытием из оксидов титана, сформированным методом плазменно-электролитического оксидирования, на которое методом термического разложения платинохлорводородной кислоты нанесены наночастицы платины и их агломераты; при этом количество платины не превышает 0.01 г/м2. Способ включает формирование на основе из титана или его сплавов покрытия из оксидов титана методом плазменно-электролитического оксидирования с последующим нанесением на сформированную пористую поверхность из оксидов титана наночастиц платины и их агломератов посредством пропитки пористой поверхности из оксидов титана платинохлорводородной кислотой с ее последующим термическим разложением. Технический результат: снижение стоимости изготовления металлоксидного электрода и возможность применения его в электроаналитических целях. 3 н. и 1 з.п. ф-лы, 3 ил., 1 табл., 5 пр.

1. Металлоксидный электрод, представляющий собой основу из титана или его сплавов с покрытием из оксидов титана, сформированным методом плазменно-электролитического оксидирования, отличающийся тем, что на поверхность электрода нанесена платина в ничтожно малых количествах - не более 0,01 г/м2.

2. Металлоксидный электрод по п.1, отличающийся тем, что платина осаждается в неровностях поверхности пористого оксидного покрытия в форме наночастиц и их агломератов.

3. Способ изготовления металлоксидного электрода, включающий формирование на поверхности основы электрода из титана или его сплавов подслоя из оксидов титана методом плазменно-электролитического осаждения в водном электролите при pH 8-10 в гальваностатическом режиме при плотности постоянного тока i=0,05-0,4 А/см2, напряжении 100-300 В, времени оксидирования 1-10 мин и температуре электролита 10-30°C, отличающийся тем, что сформированный электрод с подслоями из оксидов титана пропитывают в растворе платинохлорводородной кислоты при концентрации от 10-4 до 3·10-1 М, сушат при комнатной температуре, а затем осаждают наночастицы платины на его поверхность термическим разложением платинохлорводородной кислоты при температуре 500°C в течение 4 ч.

4. Применение металлоксидного электрода, полученного по пп.1 и 3, в качестве сенсора для потенциометрической индикации различных типов реакций.

| ЭЛЕКТРОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2288973C1 |

| Малевич Д.В | |||

| и др | |||

| Получение пленочного платино-оксиднотитанового электрода и исследование состояния его поверхности | |||

| - Электрохимия, 1997, т.33, №3, с.358-360 | |||

| СПОСОБ ПЛАТИНИРОВАНИЯ ТИТАНОВЫХ ЭЛЕКТРОДОВ | 0 |

|

SU397560A1 |

| JP 09125291 A, 13.05.1997 | |||

| БУНКЕР ХЛОПКОУБОРОЧНОЙ МАШИНЫ | 0 |

|

SU243302A1 |

| КАТОД ДЛЯ ЭЛЕКТРОЛИТИЧЕСКИХ ПРОЦЕССОВ | 2007 |

|

RU2446235C2 |

Авторы

Даты

2013-07-10—Публикация

2012-05-22—Подача