Изобретение относится к области химических источников электричества, а именно к способам изготовления катализаторов для топливных элементов и электролизеров, и может быть использовано для получения биметаллических катализаторов, применяемых, в частности, в низкотемпературных топливных элементах и электролизерах.

Наилучшими катализаторами для катода и анода низкотемпературных топливных элементов (метанольных, фосфорнокислотных, водородно-воздушных топливных элементов с протонообменной мембраной) являются композиционные материалы, состоящие из наночастиц (НЧ) платины или ее сплавов, нанесенных на поверхность электронопроводящего носителя.

В качестве материалов-носителей наночастиц платины наиболее часто используются мелкодисперсные графитизированные углеродные материалы (сажи, нанотрубки, нановолокна, графен и др.), обладающие высокоразвитой поверхностью и высокой электронной проводимостью (Thompsett D. // Catalysts for the Proton Exchange Membrane Fuel Cell, in: Handbook of Fuel Cells. Fundamentals, Technology and Applications. Editors: Vielstich W., Lamm A., Gasteiger H.A. Sohn, Wiley & Sons Ltd., New York, USA, 2003. Vol.3. P.6-1-6-23).

Поскольку катализ токообразующих реакций – гетерогенный, то для увеличения площади поверхности катализатора и, как следствие, его мощностных характеристик используют платину и ее сплавы в виде наночастиц.

Эффективность работы электрокатализатора определяется его активностью в токообразующих реакциях, а именно в реакциях восстановления кислорода (РВК), окисления метанола (РОМ), восстановления воды и окисления водорода, а также стабильностью катализатора в ходе эксплуатации. Все эти параметры связаны со структурно-морфологическими характеристиками электрокатализаторов.

Электрокатализаторы на основе биметаллических НЧ, как правило, характеризуются более высокой активностью в РВК и РОМ по сравнению с чистой платиной.

Известны способы получения PtM/C наночастиц со структурой сплава. Осаждение биметаллических наночастиц на поверхность носителя, как правило, происходит при одновременном восстановлении прекурсоров платины и d-металла, и может производиться как химическими методами восстановления (https://doi.org/10.1039/C4CP00585F), так и электрохимическими (патент CN 101728541).

Однако при таком подходе формируется структура частиц, при которой атомы d-металла находятся не только в объеме, но и на поверхности НЧ. Как следствие, платина используется недостаточно эффективно, а d-металл может подвергаться селективному растворению в ходе эксплуатации катализатора. Для таких способов характерно получение крупных биметаллических наночастиц (15-50 нм) с широким размерным распределением и, как следствие, низкой площадью электрохимически активной поверхности (ЭХАП – 15-30 м2/г).

Чтобы повысить эффективность использования платины применяют способы, направленные на получение «core-shell» (ядро-оболочка) структур. Способы получения таких структур широко представлены в литературе и основаны либо на предварительном формировании ядра из d-металла химическими (патенты KR101436410B1, CN109267121A), либо на термической обработке Pt-M сплава в восстановительной среде, (патент US 20130045866A1, https://doi.org/10.1016/j.energy.2017.03.162,https://doi.org/10.1149/2.0851706jes, что приводит к большим энергозатратам на достижение и поддержание высоких температур (порядка 700-1000°С). Кроме того, при высоких температурах происходит укрупнение наночастиц, следствием чего является снижение ЭХАП.

К недостаткам вышеописанных способов также можно отнести большие временные затраты на получение PtM/C электрокатализаторов (до 48 часов на один синтез).

Частицы со структурой «градиент» были получены способом, описанном в патенте RU №2677283, суть которого состоит в восстановлении ионов d-металла на поверхности углеродного носителя с формированием ядер (наночастиц) d-металла и последующем восстановлении ионов d-металла и платины на поверхности ядер d-металла с постепенным увеличением концентрации платины и уменьшением концентрации d-металла в направлении от ядра наночастиц к их поверхности. Завершающей стадией такого синтеза является формирование платиновой оболочки путем восстановления прекурсора платины на биметаллических частицах, образовавшиеся в результате трех предыдущих стадий.

К недостаткам такого способа синтеза можно отнести относительно невысокую массовую (218 А/г) и удельную (2,27 А/м2) активность получаемых PtCu/C катализаторов в РВК. Также к недостаткам методов синтеза биметаллических НЧ на основе ядер из d-металла можно отнести сложность их получения. Известно, что наночастицы таких d-металлов как Cu, Co, Ni, легко подвергаются окислению уже при комнатной температуре, а также образуют НЧ большого размера (до 100 нм). Склонность к агломерации, а также оксидирование поверхности НЧ может препятствовать образованию платиновой оболочки на ядре из d-металла. Поэтому при формировании первичных ядер d-металлов образуются агрегатированные наночастицы сравнительно большого размера, что препятствует последующему равномерному распределению биметаллических наночастиц по поверхности носителя.

Известен метод формирования мультиметаллических наночастиц, в которых ядром выступают атомы драгоценного металла Pd, а

катализирующими центрами так же служат Pt-оболочки (https://doi.org/10.1021/jz101297r). Однако для успешного осаждения Pt, необходимо использование нескольких промежуточных стадий, включающих двухэтапное осаждение с недонапряжением меди, которая затем гальванически замещается на атомы золота, и далее – на атомы платины. Конечная система состоит из атомов трех драгоценных металлов – Pd, Au, Pt, что не оправдывает затрат на достижение высокой активности.

Авторы работы (https://doi.org/10.1016/j.jpowsour.2013.12.028) отмечают, что при восстановлении Pt и Сu полиольным методом, первоначально восстанавливаются атомы платины, формируя небольшие центры кристаллизации, на которые затем осаждаются атомы меди. Однако данный процесс невозможно контролировать, поскольку медь и платина уже находятся в одной реакционной смеси, а вследствие реакции гальванического замещения, эффективность восстановления меди при таком подходе уменьшается.

Электрокатализатор топливного элемента (электролизера) должен сочетать высокие активность и долговечность в ходе эксплуатации. Данные характеристики обеспечиваются как составом, так и морфологией катализатора. В связи с этим необходимо получение электрокатализаторов с равномерным распределением по поверхности носителя наночастиц малого размера с узким распределением по размерам.

Технической задачей, на решение которой направлено данное изобретение, является создание простого и быстрого способа получения биметаллических катализаторов с равномерным распределением по поверхности носителя наночастиц малого размера, сформированных на основе ядер (зародышей) платины, обладающих высокой активностью в токообразующих реакциях и стабильностью в ходе эксплуатации.

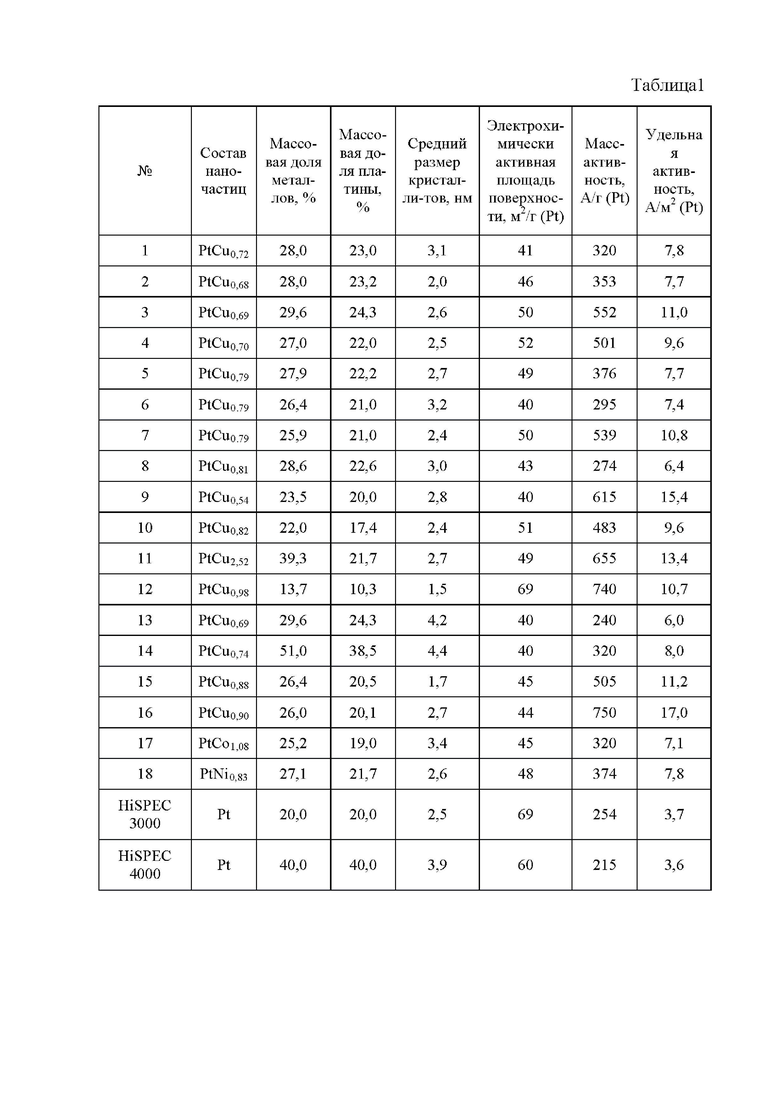

Указанный технический результат достигается предложенным способом получения биметаллических катализаторов с неоднородным составом наночастиц, сформированных на основе ядер платины, заключающийся в химическом восстановлении прекурсоров платины и d-металла в суспензиях, содержащих дисперсный носитель. При этом на первом этапе синтеза формируют ультрамалые наночастицы-ядра из платины с узким размерным распределением, являющиеся центрами кристаллизации будущих Pt-M наночастиц, равномерно распределенных по поверхности носителя с последующим восстановлением ионов d-металла и платины на поверхности Pt-ядер за счет внесения в реакционную смесь прекурсоров d-металла и платины и добавления восстановителя.

Отличительным признаком заявляемого способа является получение образцов на основе ядер Pt малого размера, с последующим формированием наночастиц платина - d-металл, в которых концентрация платины максимальна в ядре и на поверхности, позволяющего равномерно распределить по поверхности носителя формирующиеся биметаллические наночастицы за счет предварительно созданных платиновых зародышей - центров кристаллизации.

Изобретение обладает новизной, так как в мировой литературе не выявлено применение подобного способа.

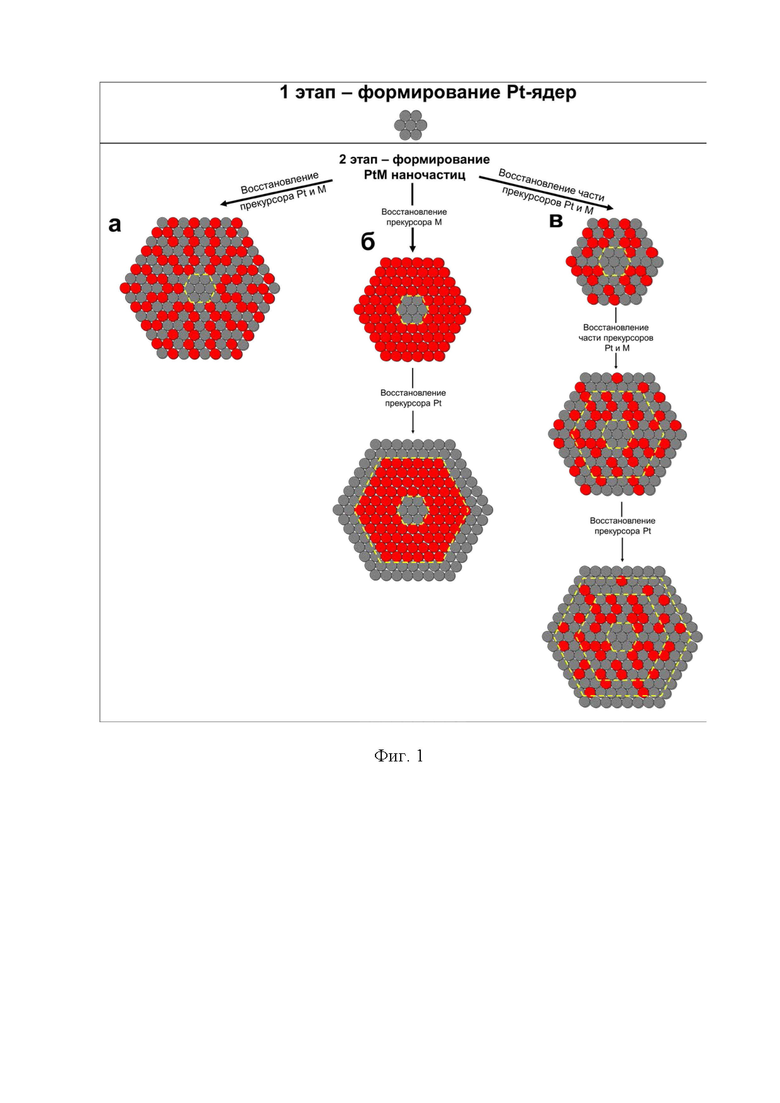

Технический результат данного изобретения заключается в создании простого и быстрого способа получения биметаллических катализаторов PtCu/C, PtCo/C и PtNi/C с неоднородным составом биметаллических НЧ, сформированных на основе зародышей (ядер) платины на поверхности углеродного или иного носителя, позволяющего значительно увеличить массовую (241-750 А/г) и удельную (5,2 – 17,0 А/м2) активность катализатора в РВК, а также повысить стабильность катализатора в ходе эксплуатации (˃80%) по сравнению с Pt/C катализаторами - аналогами HiSPEC3000 – 20 мас.% Pt и HiSPEC4000 – 40 мас.%.

На первом этапе синтеза высокодисперсный носитель подвергают предварительной гомогенизации в ультразвуковом диспергаторе в водном, водно-органическом или неводном растворе до получения устойчивой

суспензии с последующим нанесением ультрамалых наночастиц платины. На следующем этапе восстановлением d-металла из раствора его соли с концентрацией от 10 до 40 г/дм3 и ионов платины из раствора гексахлорплатиновой кислоты, путем одновременного добавления всего объема раствора, содержащего рассчитанные количества прекурсоров меди и платины, либо последовательного добавления порций растворов, содержащих рассчитанные количества прекурсоров меди и платины, а также восстановителя, на ядрах платины происходит формирование биметаллических наночастиц. Особенностью структуры наночастиц является наличие платинового ядра, в то время как внешний слой наночастиц может представлять собой однородный или неоднородный по составу твёрдый раствор PtM (где M = Ni, Co или Cu) вплоть до наличия платиновой оболочки (core-shell структуры) у наночастиц. Таким образом, второй этап синтеза может содержать как один шаг (совместное осаждение Pt+Cu), так и несколько шагов (с последовательным увеличением доли прекурсора платины в реакционной смеси). Синтез проводится при избытке восстановительного агента и значении рН среды 5-10 в условиях постоянного перемешивания и температуры в диапазоне от 22 до 130°С с последующими фильтрованием, промывкой и высушиванием полученного катализатора.

Процесс образования биметаллических наночастиц в соответствии с предложенным способом состоит в первоначальном формировании зародышей платины размером от 1,1 до 2,5 нм, равномерно распределенных по поверхности носителя, характеризуемых узким размерным распределением. Таким образом формируется стабильный остов (ядра, центры нуклеации) будущих Pt-M наночастиц. Далее осуществляется осаждение металлов из смесей прекурсоров d-металла (Cu, Ni, Co) и платины на центры кристаллизации, состоящие из платиновых зародышей. Платиновый остов обеспечивает равномерное распределение и, как следствие, стабильность Pt-M наночастиц, а пошаговое формирование наночастиц обусловливает

неоднородное распределение компонентов их структуре наночастиц, приводящее к повышению активности PtM/C электрокатализатора.

Сущность изобретения поясняется следующими примерами, таблицами и иллюстрациями.

Табл. 1. Структурные и электрохимические характеристики полученных PtM/C и коммерческих Pt/C электрокатализаторов.

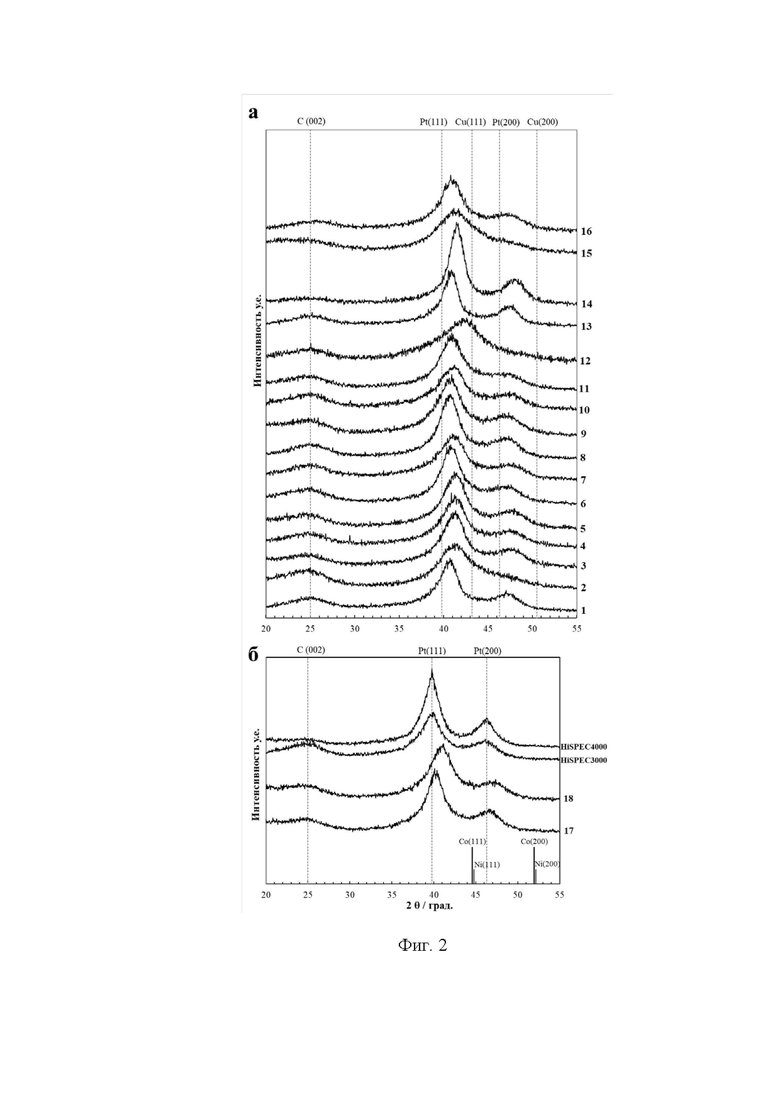

Табл. 2. Электрохимические характеристики полученных PtM/C и коммерческих Pt/C катализаторов после стресс-теста.

Фиг. 1 - Принципиальная схема синтеза PtM/C электрокатализаторов на основе платиновых ядер: а) получение твердого раствора на Pt-ядре; б) получение core-shell на Pt-ядре; в) получение многослойного core-shell на Pt-ядре.

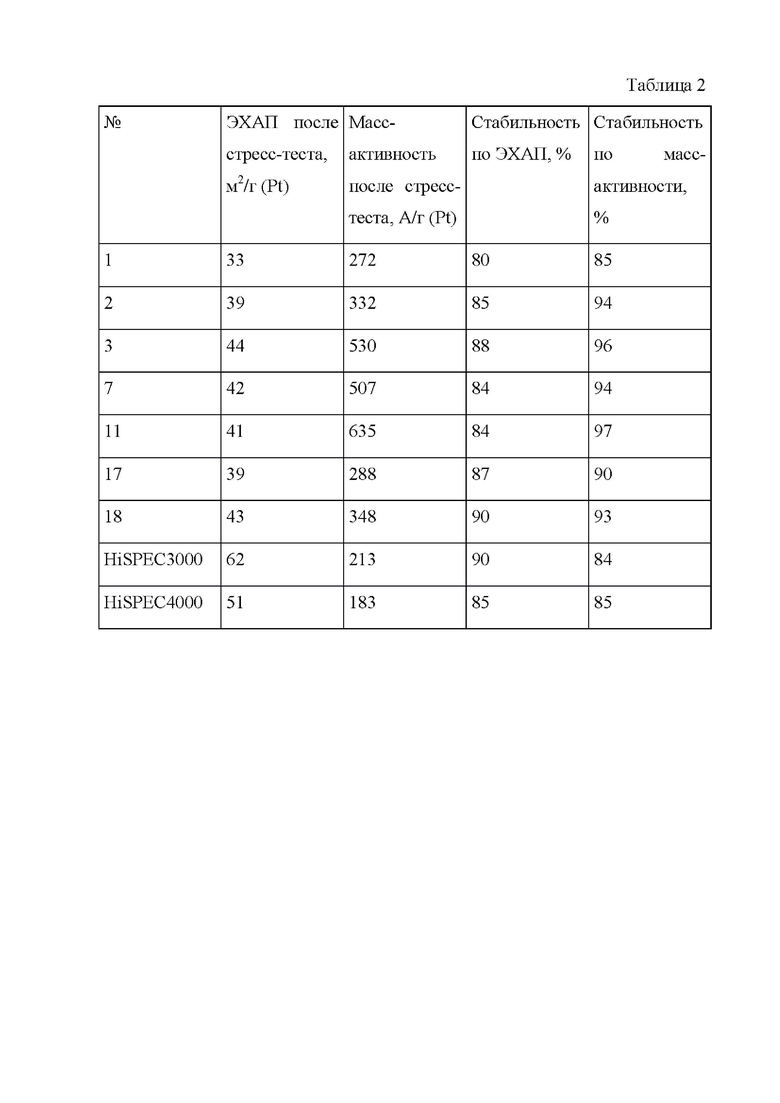

Фиг. 2 - Рентгеновские дифрактограммы PtM/C образцов: 2а) полученных в примерах 1-14; 2б) полученных в примерах 15-16, а также коммерческих Pt/C катализаторов HiSPEC3000 и HiSPEC4000.

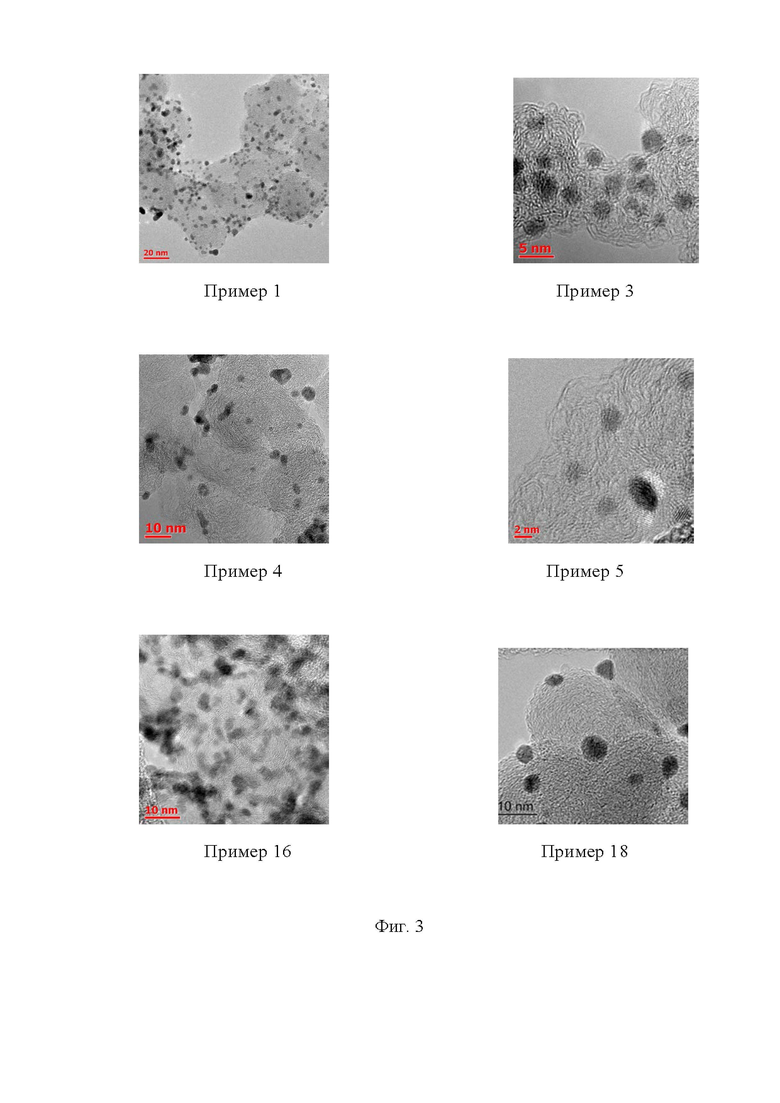

Фиг. 3 - Фотографии просвечивающей электронной микроскопии (ПЭМ) высокого разрешения для образцов, соответствующих примерам 1, 3, 4, 5, 16, 18.

Фиг. 4 - Элементное картирование Cu (а) и Pt (б), а так же сканирование в линию наночастицы образца (в), соответствующему Примеру 1.

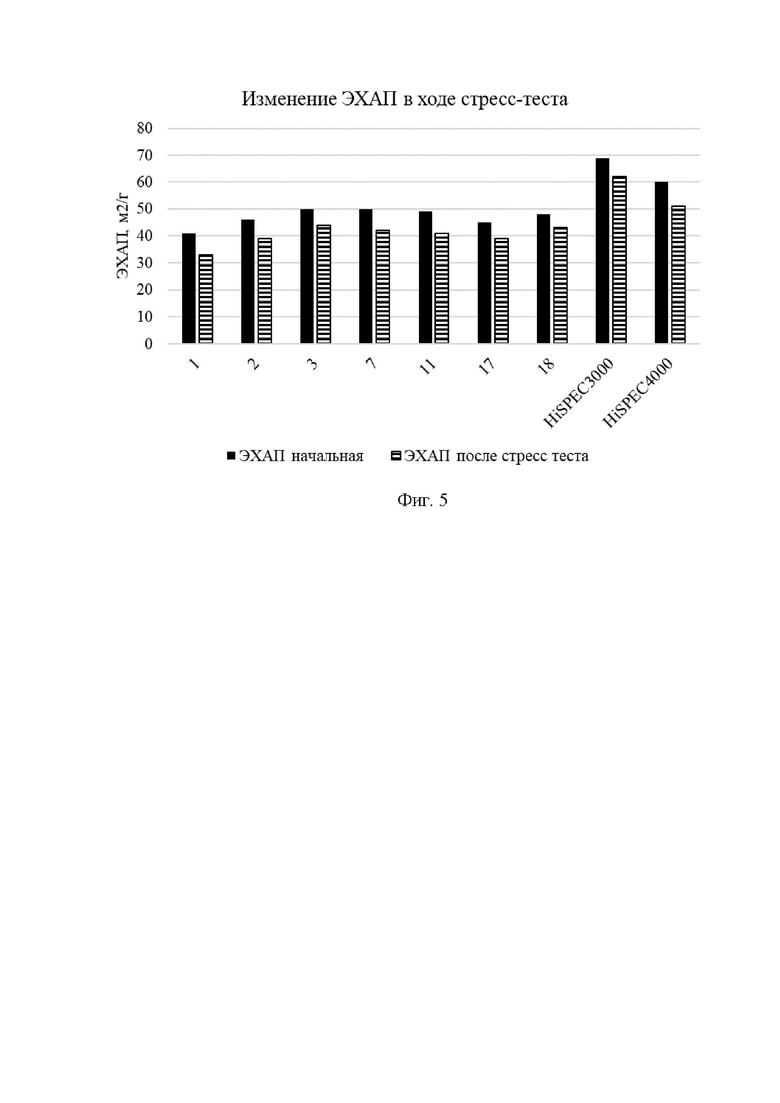

Фиг. 5 - Изменение ЭХАП полученных PtM/C и коммерческих Pt/C катализаторов в ходе стресс-теста.

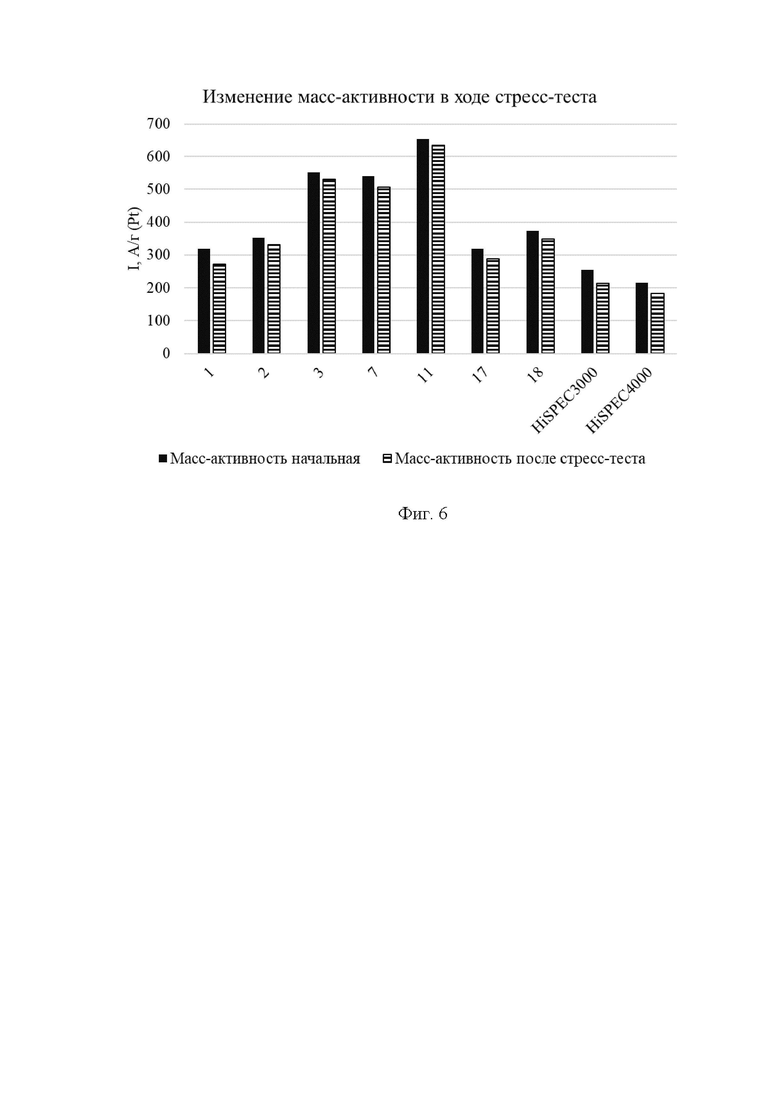

Фиг. 6 - Изменение масс-активности полученных PtM/C и коммерческих Pt/C катализаторов в ходе стресс-теста.

Ниже приведены примеры реализации способа.

Синтез катализаторов проводили химическим восстановлением прекурсоров платины и d-металлов. В приведенных примерах в качестве материала-носителя наночастиц платины или ее сплавов использовали углеродные сажи Vulcan XC−72 (Cabot Corp., SBET= 250-280 м2/г), Ketjenblack EC-600JD (SBET= 1400 м2/г), Ketjenblack EC-600JD допированный азотом (SBET= 300 м2/г). В качестве носителей могут быть использованы дисперсные материалы с удельной поверхностью выше 60 м2/г, включая сажи, углеродные нановолокна и нанотрубки, графен, фуллерены, допированные и недопированные оксиды олова, титана, циркония, церия и др. металлов, нитриды и оксинитриды титана, циркония, молибдена и др. металлов, карбиды и карбонитриды вольфрама, тантала, циркония и других металлов, а также другие типы дисперсных материалов.

В качестве прекурсора платины использовали хлорплатиновую кислоту. В качестве прекурсоров d-металлов могут быть использованы различные соли. В приведенных примерах использовали: сульфат меди, нитрат никеля, нитрат кобальта.

В качестве восстановителя возможно использование муравьиной кислоты, боргидрида натрия, боргидрида калия, формальдегида, этиленгликоля, гидразина, гидроксиламина и других восстановителей.

Синтез проводили в воздушной атмосфере и в атмосфере моноксида углерода, при температуре суспензии от 22 до 130°С.

Используемые реактивы:

- углеродный носитель Vulcan ХС-72;

- углеродный носитель Ketjenblack EC 600JD;

- углеродный носитель Ketjenblack EC 600JD, допированный азотом

- этиленгликоль (ЭГ);

- гексагидрат хлорплатиновой кислоты H2PtCl6⋅6Н2О, концентрация раствора - 0,0179 г/мл;

- пентагидрат сульфата меди (II) CuSO4⋅5Н2О, концентрация раствора – 10 – 40 г/дм3;

- гексагидрат нитрата кобальта (II) Со(NO3)2⋅6H2O, концентрация раствора – 10 – 40 г/дм3;

- гексагидрат нитрата никеля (II) Ni(NO3)2⋅6H2O, концентрация раствора – 10 – 40 г/дм3;

- формальдегид CH2O (технический, концентрация формальдегида 37 мас.%);

- аскорбиновая кислота C6H8O6, концентрация раствора 0.025 М;

- гидроксид натрия NaOH, концентрация раствора 0.05М;

- боргидрид натрия, NaBH4, концентрация раствора 0.05М;

- монооксид углерода CO.

Пример 1. Расчетный состав: атомное соотношение металлов Pt:Cu - 1:1, массовая доля платины в катализаторе 20%.

На первом этапе синтеза высокодисперсный углеродный носитель (Vulcan ХС-72) в количестве 0,30 г помещают в химический стакан, к нему добавляют 70,0 мл ЭГ. Полученную смесь диспергируют ультразвуком в течение 3 минут при перемешивании. Затем полученную углеродную суспензию переносят в трехгорлую круглодонную колбу и перемешивают в течение 5 минут. Затем в смесь вносят заранее приготовленный раствор H2PtCl6⋅6Н2О в количестве 5,5 мл. Далее к смеси добавляют СН2O в количестве 1 мл и перемешивают в течение 5 минут. Полученную смесь продувают CO в течение 15 минут при перемешивании и комнатной температуре. Далее нагревают реакционную смесь до 90°С и выдерживают ее в течение 2 часов при перемешивании, постоянной температуре и барботировании СО. Затем отключают нагревание и дают системе самопроизвольно остыть до комнатной температуры (22-25°С) при барботировании СО. Далее отделяют, промывают и просушивают полученный материал в течение 12 часов в эксикаторе над окисидом фосфора (V). Таким образом получают Pt/C материал, в котором наночастицы платины являются зародышами для следующего этапа синтеза. Массовая доля платины в образце составляет 9.8%. Средний размер наночастиц платины – 1,4 нм.

Пример 2. Синтез проводится аналогично Примеру 1, но отличается тем, что на втором этапе синтеза сначала восстанавливают ионы меди (II), а затем восстанавливают ионы Pt (IV), формируя платиновую оболочку и наночастицы типа core-shell. Таким образом получают PtCu/C материалы с составом металлической компоненты PtCu0,68. Массовая доля металлов в образце 28,0%, из которых 23,2% - массовая доля платины. Площадь электрохимически активной поверхности - 46 м2/г (Pt). Массовая активность катализатора в РВК – 353 А/г (Pt).

Пример 3. Синтез проводится аналогично Примеру 1, но отличается тем, что на втором этапе синтеза формируется многослойная core-shell структура наночастиц, путем пошагового восстановления реагентов:

На первом шаге к навеске полученного образца Pt/C массой 0,35 г добавляют 50 мл ЭГ (общее соотношение в системе H2O:ЭГ = 1:2) и диспергируют ультразвуком в течение 2 минут при перемешивании. Затем в полученную суспензию добавляют заранее приготовленный раствор H2PtCl6⋅6Н2О в количестве 1,8 мл, что составляет 19,4% от общего объема раствора кислоты и раствор CuSO4⋅5Н2О, содержащий 40 г/дм3 соли, в количестве 4,2 мл, что соответствует 70% от общего количества соли. Перемешивают смесь в течение 5 минут и добавляют 9,0 мл раствора 0.5 М NaOH, приготовленного в смеси Н2О:ЭГ - 1:1. Затем проводят восстановление ионов Cu2+ и Pt4+ путем добавления к суспензии раствора NaBH4 в количестве 2,9 мл. Суспензию выдерживают в течение 30 минут при температуре 22-24°С на магнитной мешалке. За это время происходит полное восстановление ионов меди (II) и платины (IV).

На втором шаге в систему вносят раствор H2PtCl6⋅6Н2О в количестве 2,8 мл, что составляет 30,6% от общего объема раствора кислоты, используемого при синтезе, и раствор CuSO4⋅5Н2О в количестве 1,8 мл, что составляет 30% от общего объема раствора соли, используемого при синтезе. Затем проводят восстановление ионов Cu2+ и Pt4+ путем добавления к суспензии раствора NaBH4 в количестве 1,7 мл. Суспензию выдерживают в течение 30 минут при температуре 22-24°С на магнитной мешалке. За это время происходит полное восстановление ионов меди (II) и платины (IV).

На третьем шаге в систему вносят раствор H2PtCl6⋅6Н2О в количестве 4,6 мл, что составляет 50,0% от общего объема раствора кислоты, используемого при синтезе. Затем проводят восстановление ионов Pt4+ путем добавления к суспензии раствора NaBH4 в количестве 1,0 мл. Суспензию выдерживают в течение 30 минут при температуре 22-24°С на магнитной мешалке. За это время происходит полное восстановление ионов платины (IV). Далее отделяют, промывают и просушивают полученный материал в течение 12 часов в эксикаторе над окисью фосфора (V).

В ходе реализации представленного способа синтеза получают PtCu/C материалы с составом металлической компоненты PtCu0,67. Массовая доля металлов в образце 29,6%, из которых 24,3% - массовая доля платины. Площадь электрохимически активной поверхности - 50 м2/г (Pt). Массовая активность в РВК – 552 А/г (Pt).

Пример 4. Процесс аналогичен приведенному в Примере 3, но отличается тем, что на первом этапе в суспензию добавляют раствор прекурсора платины (H2PtCl6) в количестве 4,3 мл и получают образец Pt/C c массовой долей платины – 8,0% и средним размером частиц – 1,1 нм. На первом шаге второго этапа добавляют 2,0 и 4,3 мл растворов прекурсора платины и меди, соответственно. На втором шаге – 3,1 и 1,9 мл растворов прекурсора платины и меди, соответственно. На третьем шаге – 5,2 мл прекурсора платины. Таким образом получают образец с соотношением металлов PtCu0.70, с массовой долей металлов 27,0%, площадью электрохимически активной поверхности - 52 м2/г (Pt). Массовая активность в РВК – 501 А/г (Pt).

Пример 5. Аналогично Примеру 3, но отличается тем, что на первом этапе в суспензию добавляют раствор прекурсора платины H2PtCl6⋅ в количестве 3,1 мл и получают образец Pt/C c массовой долей платины – 6,0% и средним размером частиц 1,1 нм. На первом шаге второго этапа добавляют 2,1 и 4,5 мл растворов прекурсоров платины и меди, соответственно. На втором шаге – 3,7 и 1,9 мл растворов прекурсоров платины и меди, соответственно. На третьем шаге – 6,0 мл раствора прекурсора платины. Таким образом получают образец с соотношением металлов PtCu0.79, с массовой долей металлов 27,9%, площадью электрохимически активной поверхности - 49 м2/г (Pt). Массовая активность в РВК – 376 А/г (Pt).

Пример 6. Аналогично Примеру 3, но отличается тем, что на первом этапе синтеза вместо формальдегида используется аскорбиновая кислота в количестве 5 мл раствора с концентрацией аскорбиновой кислоты 0.025 М, в результате чего формируются платиновые частицы размером 1,9 нм. Таким образом получают образец с соотношением металлов PtCu0.79, с массовой долей металлов 26,4%, площадью электрохимически активной поверхности – 40 м2/г (Pt). Массовая активность в РВК – 295 А/г (Pt).

Пример 7. Аналогично Примеру 3, но отличается тем, что первый и второй этап синтеза проводится в одной колбе, без извлечения Pt/C образца на первом этапе синтеза. Восстановление прекурсоров на втором этапе синтеза проводится формальдегидом и полиолом. Таким образом получают образец с соотношением металлов PtCu0.79, с массовой долей металлов 25,9%, площадью электрохимически активной поверхности – 50 м2/г (Pt). Массовая активность в РВК – 539 А/г (Pt).

Пример 8. Аналогично Примеру 3, но отличается тем, что общее соотношение на втором этапе синтеза H2O:ЭГ = 1:1. Таким образом получают образец PtCu0.81, с массовой долей металлов 28,6%, площадью электрохимически активной поверхности – 43 м2/г (Pt). Массовая активность в РВК – 274 А/г (Pt).

Пример 9. Аналогично Примеру 7, но отличается тем, что углеродный носитель добавляют в конце синтеза после восстановления прекурсоров платины и меди. Для этого к полученной суспензии добавляют 0.3 г углеродного носителя диспергированного в 40 мл ЭГ в течение 3 минут. Полученную смесь углерода и наночастиц диспергируют при перемешивании в течение 30 минут. Таким образом получают образец с соотношением металлов PtCu0.54, с массовой долей металлов 23,5%, площадью электрохимически активной поверхности – 40 м2/г (Pt). Массовая активность в РВК – 615 А/г (Pt).

Пример 10. Аналогично Примеру 7, но отличается тем, что систему нагревают до 130°С. Таким образом получают образец с соотношением металлов PtCu0.82, с массовой долей металлов 22,0%, площадью электрохимически активной поверхности – 51 м2/г (Pt). Массовая активность в РВК – 483 А/г (Pt).

Пример 11. Аналогично Примеру 7, но отличается тем, что теоретическое соотношение Pt:Сu = 1:3. Таким образом получают образец с соотношением металлов PtCu2,52, с массовой долей металлов 39,3%, площадью электрохимически активной поверхности – 49 м2/г (Pt). Массовая активность в РВК – 655 А/г (Pt).

Пример 12. Аналогично Примеру 7, но отличается тем, что на всех этапах синтеза количество прекурсоров платины и меди уменьшается в два раза. Получают образец с соотношением металлов PtCu0.98, с массовой долей металлов 13,7%, площадью электрохимически активной поверхности – 69 м2/г (Pt). Массовая активность в РВК – 740 А/г (Pt).

Пример 13. Аналогично Примеру 3, но отличается тем, что зародыши платины на первом этапе синтеза получают путем восстановления прекурсора платины боргидридом натрия при комнатной температуре в воздушной атмосфере. Размер наночастиц платиновых ядер составляет 2,5 нм. Получают PtCu/C образец аналогичный, как в Примере 1 по составу, характеризующийся площадью электрохимически активной поверхности – 40 м2/г (Pt). Массовая активность в РВК – 240 А/г (Pt).

Пример 14. Аналогично Примеру 7, но отличается тем, что теоретическая массовая доля платины 40%. Получают образец с соотношением металлов PtCu0.74, с массовой долей металлов 51,0%, площадью электрохимически активной поверхности – 40 м2/г (Pt). Массовая активность в РВК – 320 А/г (Pt).

Пример 15. Аналогично Примеру 7, но отличается тем, что в качестве углеродного носителя используется Ketjenblack EC-600 JD. Получают образец с соотношением металлов PtCu0.88, с массовой долей металлов 26,4%, площадью электрохимически активной поверхности – 45 м2/г (Pt). Массовая активность в РВК – 505 А/г (Pt).

Пример 16. Аналогично Примеру 7, но отличается тем, что в качестве углеродного носителя используется Ketjenblack EC-600 JD допированный азотом. Получают образец с соотношением металлов PtCu0.79, с массовой долей металлов 26,0%, площадью электрохимически активной поверхности – 44 м2/г (Pt). Массовая активность в РВК – 750 А/г (Pt).

Пример 17. Аналогично Примеру 3, но отличается тем, что вместо раствора CuSO4⋅5H2O на каждой стадии использовали раствор Со(NO3)2 ⋅6H2O. В ходе реализации представленного способа синтеза получаем PtCo/C материал с составом металлической PtCo1,08. Массовая доля металлов в образце 25,2%, из которых 19,0% - массовая доля платины. площадью электрохимически активной поверхности – 45 м2/г (Pt). Массовая активность в РВК – 320 А/г (Pt).

Пример 18. Аналогично Примеру 3, но отличается тем, что вместо раствора CuSO4⋅5H2O на каждой стадии использовали раствор Ni(NO3)2 ⋅6H2O. В ходе реализации представленного способа синтеза получаем PtNi/C материалы с составом металлической компоненты PtNi0.83. Массовая доля металлов в образце 27,1%, из которых 21,7% - массовая доля платины. Площадь электрохимически активной поверхности – 48 м2/г (Pt). Массовая активность в РВК – 374 А/г (Pt).

Приведенные выше примеры реализации предложенного способа подтверждают возможность получения биметаллических катализаторов со сложной структурой на основе ядер (зародышей) платины на поверхности углеродного носителя с заявленными характеристиками, а именно PtCu/C, PtCo/C и PtNi/C материалы, которые характеризуются массовой долей платины от 10,3 до 38,5%; массовой долей металлов от 13,7 до 51,0%; составами от PtM0,54 до PtM2,5, высокими значениями электрохимически активной площади поверхности от 40 до 69 м2/г (Pt), высокой массовой активностью от 274 до 750 А/г и высокой удельной активностью от 5,2 до 17,0 А/м2 в реакции восстановления кислорода, небольшими размерами металлических наночастиц (по данным РФА от 1,5 до 4,4 нанометров). Примеры свидетельствует о высоком качестве получаемых катализаторов, которые характеризуются более высокой массовой и удельной активностью, по сравнению с аналогами, что подтверждает эффективность предлагаемого подхода. Используемая методика позволяет получать биметаллические катализаторы, легированные различными d-металлами (Cu, Ni, Со), что демонстрирует универсальность описанного подхода.

Все результаты экспериментов сведены в Табл. 1, где представлены характеристики состава и электрохимических параметров полученных и коммерческих электрокатализаторов для сравнения.

Массовую долю металлов в образцах определяли методом гравиметрии по массе остатка, несгоревшего при нагревании до 800°С, полагая, что он состоит из Pt и оксида d-металла.

Соотношение d-металла и платины в образцах определяли методом рентгенофлуоресцентного анализа на спектрометре с полным внешним отражением рентгеновского излучения РФС-001 (НИИ физики ЮФУ). Время экспозиции образцов - 300 сек. Регистрацию и обработку рентгеновских флуоресцентных спектров проводили с использованием программного обеспечения UniveRS (ЮФУ).

Рентгеновские дифрактограммы углеродных носителей и Pt/C материалов регистрировали в интервале углов два тета 15 - 55 градусов на дифрактометре ARL X’TRA (Thermo Scientific, Switzeland) с использованием отфильтрованного CuKα – излучения (λ = 0.154056 нм) при комнатной температуре. Фитование рентгенограмм в программе SciDAVis проводили функцией Лоренца, результаты аппроксимации и разделения вкладов различных отражений использовали в дальнейших расчетах.

Исходя из уравнения Вульфа-Брегга:

λ=2d⋅sinθ,

где d - межплоскостное расстояние (hk1), можно вывести формулу, в литературе известную как формулу Шеррера:

D=Kλ/(FWHM cosθ),

где λ - длина волны монохроматического излучения, Å; FWHM - полная ширина рефлекса на половине высоты (в радианах); K=0,89 - постоянная Шеррера; D - средняя толщина «стопки» отражающих плоскостей в области когерентного рассеяния, Å; θ - угол падения пучка рентгеновского излучения (в радианах).

Микроструктуру образцов изучали с помощью просвечивающей электронной микроскопии (ПЭМ). Фотографии ПЭМ получали с использованием микроскопа JEOL JEM F200 (JEOL, Акишима, Япония) (напряжение 200 кВ, ток 12-15 мкА, CFEG). Чтобы подготовить образец для измерений, 0,5 мг катализатора помещали в 1 мл изопропанола и диспергировали ультразвуком в течение 10 минут. Каплю полученной суспензии наносили на стандартную медную сетку диаметром 3,05 мм, покрытую слоем аморфного углерода толщиной 5-6 нм, после чего образец сушили на воздухе при комнатной температуре в течение 60 минут. Гистограммы распределения наночастиц в катализаторах по размерам были построены по результатам определения размеров не менее 400 случайно выбранных частиц на ПЭМ-изображениях в различных областях образца.

Анализ элементного состава методом энергодисперсионной рентгеновской спектроскопии проводился путем идентификации вторичного рентгеновского излучения по спектру, полученному в заданной точке (области) положений на шкале энергий характеристических линий элементов, а также их сравнения с табличными данными. Концентрирование элементов с учетом их интенсивности и сечения вторичного выхода рентгеновского излучения для заданной линии и заданного элемента проводилось с помощью eZAF (MThin) (программный алгоритм «TEAM EDAX»).

Каталитические чернила готовили путем смешения 6 мкг катализатора, 1800 мкл изопропанола, 100 мкл деионизированной H2O и 100 мкл 1% водного раствора Nafion®. Суспензию диспергировали ультразвуком в течение 30 минут.

Электрохимическое поведение катализаторов в стандартной трехэлектродной ячейке изучали методом циклической вольтамперометрии при температуре 23°С на потенциостате VersaSTAT 3. В качестве электрода сравнения использовали хлорид серебряный, в качестве вспомогательного – платиновую проволоку. Для подготовки рабочего электрода, 8 мкл каталитических чернил наносили на торец вращающегося дискового электрода. Все потенциалы в работе приведены относительно обратимого водородного электрода. Перед проведением электрохимических измерений подвергали электрод электрохимической активации, задавая 100 вольтамперных циклов в диапазоне потенциалов 0,04 – 1,0 В со скоростью сканирования 200 мВ/с в растворе 0.1 М HClO4 в атмосфере аргона. После стадии стандартизации (активации) проводили замену электролита в ячейке. Далее регистрировали две ЦВА в диапазоне потенциалов 0,04 – 1,0 В соответственно со скоростью сканирования 20 мВ/с для дальнейшего расчета значения ЭХАП по количеству электричества, затраченному на адсорбцию/десорбцию водорода.

Каталитическую активность в реакции электровосстановления кислорода определяли по результатам вольтамперометрии при развертке потенциала со скоростью 20 мВ/с в диапазоне значений потенциалов от 0,04-1,1 В. Измерения проводили на вращающемся дисковом электроде при скоростях вращения 400, 900, 1600 и 2500 оборотов в минуту при комнатной температуре в 0,1 М растворе HClO4, который перед началом измерений 1 час продували кислородом.

Экспериментальные вольтамперограммы нормализовали следующим образом: потенциал электрода определяли по уравнению E=Ereg – Ji*R, где: Ereg - измеренное значение потенциала, Ji*R - омическое падение потенциала. Сопротивление электролита R составляло 26 Ом. В величину тока вводили поправку на фон, вычитая ток аналогичной вольтамперограммы, измеренной в атмосфере аргона: J = JО2 – JAr. Каталитическую активность Pt/C катализатора в реакции электровосстановления кислорода (кинетический ток Jk) определяли экстраполяцией на ось ординат прямых, полученных на основе нормализованных вольтамперограмм, в координатах уравнения Коутетского-Левича 1/J – 1/ω0.5:

J k = JdJ/(Jd – J),

где J- сила тока на вольтамперограмме при потенциале 0.90 В (относительно ОВЭ); Jd –лимитируемый диффузией ток; Jk – кинетический ток, не ограниченный замедленным массопереносом. Рассчитанные значения кинетического тока относили к массе нанесенной на электрод платины (А/г (Pt)) и к электрохимически активной площади поверхности (А/м2 (Pt)).

Для оценки стабильности электрокатализаторов использовался метод вольтамперометрического циклирования в диапазоне потенциалов 0,6 – 1,0 В со скоростью развертки потенциала 100 мВ/с В в течение 5000 циклов. Стабильность оценивали по абсолютному и относительному изменению ЭХАП в процессе циклирования, а также сравнивая значения масс-тока в РВК до и после стресс-теста.

Как следует из сравнения рентгеновских дифрактограмм, представленных на Фиг. 1а, б средний размер кристаллитов полученных PtМ/C электрокатализаторов находится в диапазоне 1,5-4,4 нм, что сравнимо с значениями рассчитанными для платиноуглеродных аналогов HiSPEC3000 и HiSPEC4000 (Табл.1).

Результаты просвечивающей электронной микроскопии (Фиг.2) подтверждают формирование равномерно распределенных платиновых ядер на поверхности наночастиц со средним размером НЧ 2,0 нм, а биметаллические наночастицы PtM/C материалов характеризуются размером от 2 до 5 нм. Элементное картирование доказывает локализацию d-металла и платины на одних и тех же участках, а сканирование в линию подтверждает наличие платиновой оболочки на поверхности наночастиц.

Массовая активность полученных электрокатализаторов в РВК превышает таковую для коммерческих Pt/C аналогов в 1,3-3,5 раза, а удельная активность PtM/С образцов выше в 1,7- 4,7 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ КАТАЛИЗАТОРОВ С ГРАДИЕНТНОЙ СТРУКТУРОЙ НА ОСНОВЕ ПЛАТИНЫ | 2018 |

|

RU2677283C1 |

| Способ получения платиносодержащих катализаторов для топливных элементов и электролизеров | 2022 |

|

RU2775979C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАТИНОСОДЕРЖАЩИХ ЭЛЕКТРОКАТАЛИЗАТОРОВ В БЕЗОРГАНИЧЕСКИХ СРЕДАХ | 2023 |

|

RU2815511C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРОВ С НАНОРАЗМЕРНЫМИ ЧАСТИЦАМИ ПЛАТИНЫ И ЕЕ СПЛАВОВ С МЕТАЛЛАМИ | 2018 |

|

RU2695999C1 |

| Способ получения электрокатализатора платина на углероде | 2016 |

|

RU2646761C2 |

| ЭЛЕКТРОКАТАЛИЗАТОР ДЛЯ ТВЁРДОПОЛИМЕРНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2022 |

|

RU2798434C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЛАТИНО-РУТЕНИЕВЫХ ЭЛЕКТРОКАТАЛИЗАТОРОВ | 2010 |

|

RU2446009C1 |

| НАНОСТРУКТУРИРОВАННЫЙ КАТАЛИЗАТОР ДЛЯ ДОЖИГАНИЯ МОНООКСИДА УГЛЕРОДА | 2012 |

|

RU2500469C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЛАТИНОВЫХ КАТАЛИЗАТОРОВ | 2009 |

|

RU2415707C2 |

| Способ получения платинового композита на носителе из термически обработанного оксида графена | 2024 |

|

RU2827645C1 |

Настоящее изобретение относится к способу получения биметаллического катализатора с неоднородным составом наночастиц, который может быть использован в низкотемпературных топливных элементах и электролизерах. На первом этапе синтеза формируют наночастицы-ядра из платины с размером от 1,1 до 2,5 нм с узким размерным распределением. Наночастицы-ядра платины являются центрами кристаллизации будущих Pt-M, где M = Ni, Co или Cu наночастиц, равномерно распределенных по поверхности носителя. Затем происходит восстановление ионов d-металла и платины на поверхности Pt-ядер за счет внесения в реакционную смесь прекурсора платины, прекурсоров d-металла - солей d-металла Cu, Co, Ni, с добавлением восстановителя. Технический результат данного изобретения заключается в создании простого и быстрого способа получения биметаллических катализаторов PtCu/C, PtCo/C и PtNi/C с неоднородным составом биметаллических НЧ, сформированных на основе зародышей (ядер) платины на поверхности углеродного или иного носителя, позволяющего значительно увеличить массовую (241-750 А/г) и удельную (5,2 – 17,0 А/м2) активность катализатора в РВК, а также повысить стабильность катализатора в ходе эксплуатации (˃80%) по сравнению с Pt/C катализаторами - аналогами HiSPEC3000 – 20 мас.% Pt и HiSPEC4000 – 40 мас.%. 2 табл., 18 пр., 6 ил.

Способ получения биметаллического катализатора с неоднородным составом наночастиц, сформированных на основе платиновых ядер, заключающийся в химическом восстановлении прекурсоров платины и d-металла в суспензиях, содержащих дисперсный носитель, отличающийся тем, что на первом этапе синтеза формируют наночастицы-ядра из платины с размером от 1,1 до 2,5 нм с узким размерным распределением, являющимися центрами кристаллизации будущих Pt-M, где M = Ni, Co или Cu, наночастиц, равномерно распределенных по поверхности носителя, с последующим восстановлением ионов d-металла и платины на поверхности Pt-ядер за счёт внесения в реакционную смесь прекурсора платины, прекурсоров d-металла - солей d-металла Cu, Co, Ni с добавлением восстановителя.

| Licheng L | |||

| et al | |||

| Fabrication of PtCu and PtNiCu multi-nanorods with enhanced catalytic oxygen reduction activities | |||

| Journal of power sources | |||

| Прибор для измерения угла наклона | 1921 |

|

SU253A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ КАТАЛИЗАТОРОВ С ГРАДИЕНТНОЙ СТРУКТУРОЙ НА ОСНОВЕ ПЛАТИНЫ | 2018 |

|

RU2677283C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ КАТАЛИЗАТОРА PT-NIO/C | 2012 |

|

RU2486958C1 |

| JP 5394769 B2, 22.01.2014 | |||

| CN 104475126 A, 01.04.2015 | |||

| Павлец А.С | |||

| и др | |||

| Новый подход к получению высокоактивных PtCu/C | |||

Авторы

Даты

2022-08-15—Публикация

2021-06-30—Подача