Изобретение относится к машиностроительной технике, конкретно к способам определения местоположения негерметичного участка в замкнутой гидравлической магистрали системы терморегулирования герметично изолированного от внешней среды обитаемого помещения, снабженной побудителем расхода и гидропневматическим компенсатором температурного изменения объема рабочего тела.

Изобретение может применяться при эксплуатации замкнутых гидравлических систем большой протяженности, магистрали которых размещены в труднодоступных местах в герметично изолированных от внешних сред обитаемых помещениях.

Как известно (патент RU №2246102, 10.02.2005 г., МПК: G01M 3/00 (2006.01), B64G 1/50 (2006.01), В.Н.Серебряков «Основы проектирования систем жизнеобеспечения космических летательных аппаратов», Москва, «Машиностроение», 1983 г., стр.73-74), основу гидравлических систем терморегулирования пилотируемых космических аппаратов или подобных обитаемых объектов составляют замкнутые гидравлические контуры, заправленные жидкими рабочими телами (теплоносителями). Каждый такой контур представляет собой замкнутую гидравлическую магистраль, объединяющую теплообменные аппараты различного назначения, побудитель расхода рабочего тела (гидравлический насос), арматуру, средства регулирования потоков рабочего тела, датчиковую аппаратуру и т.п. Для компенсации температурного изменения объема рабочего тела в гидравлическую магистраль включен гидропневматический компенсатор.

Компенсатор представляет собой сферическую или цилиндрическую емкость, герметично разделенную на две полости - жидкостную и газовую - подвижным разделением сред. В качестве таких разделителей обычно используют эластичные резиновые или пластиковые мембраны (диафрагмы), а также объемные металлические сильфоны. Жидкостная полость компенсатора заполняется рабочим телом и подключается к гидравлической магистрали обычно на входе в гидравлический насос, а газовая полость заправляется азотом или воздухом с определенным давлением. Компенсация температурного изменения объема рабочего тела в гидравлической магистрали обеспечивается за счет перемещения разделителя сред и соответствующего сжатия (расширения) газа в газовой полости компенсатора, которое сопровождается соответствующим изменением давления в гидравлической магистрали.

Для таких гидравлических систем терморегулирования космических объектов или подобных систем, герметично изолированных от внешних сред помещений, главным структурным параметром, определяющим их надежность и долговечность, является герметичность заправленных рабочим телом гидравлических магистралей.

Это обусловлено тем, что давление рабочего тела в гидравлических магистралях систем терморегулирования таких объектов может в несколько раз превышать давление атмосферы их обитаемых отсеков или помещений из-за значительной протяженности гидравлических магистралей, обусловленной их конструктивными особенностями, и большими расходами рабочего тела в этих магистралях. Кроме того, герметичность напрямую определяет работоспособность таких магистралей.

Наиболее опасной аварийной ситуацией, которая может возникать в таких системах во время длительной эксплуатации, является потеря герметичности трубопроводами и другими элементами гидравлической магистрали вследствие различного рода технологических и эксплуатационных причин (коррозия материала трубопроводов, проявление скрытого заводского технологического брака, ускоренное старение резиновых уплотнений стыков, неправильная эксплуатация и т.п.). В результате разгерметизации гидравлической магистрали рабочее тело системы с различной степенью интенсивности может попадать в атмосферу обитаемых отсеков или помещений и разноситься по замкнутому объему средствами вентиляции, вызывая те или иные негативные последствия как для операторов, так и для приборов автоматики и другого оборудования. Для парирования такой ситуации необходимо оперативно определить место течи, провести ремонт или заменить поврежденный участок, или исключить его из гидравлической магистрали путем шунтирования.

Известен и широко применяется в промышленности из-за своей простоты гидростатический способ определения негерметичного участка гидравлических магистралей систем летательных аппаратов (В.М.Сапожников «Монтаж и испытания гидравлических и пневматических систем на летательных аппаратах», Москва, «Машиностроение», 1977 г., стр.196-197).

Способ предусматривает заполнение гидравлической магистрали рабочим телом и нагружение ее номинальным рабочим давлением, при этом место негерметичности определяется визуально по появлению капель рабочего тела на трубопроводах гидравлической магистрали (так называемое «отпотевание» системы) или путем протирки трубопроводов и элементов конструкции проверяемого участка фильтровальной бумагой с последующим контролем размера пятна следов рабочего тела.

Применительно к возможности использования этого способа в условиях герметично изолированного от внешней среды обитаемого помещения он обладает следующими недостатками:

- поиск негерметичности участка гидравлической магистрали системы проводится значительное время при номинальном рабочем давлении в системе, поэтому во время поиска такого участка в обитаемое помещение будет попадать рабочее тело, что, например, для полностью герметизированных помещений является недопустимым;

- способ не позволяет определять местонахождение негерметичных участков и элементов систем, покрытых теплоизоляцией или расположенных в труднодоступных местах помещения или отсека, где можно легко не заметить и не собрать на фильтровальную бумагу имеющиеся капли рабочего тела. Способ также не пригоден, если негерметичный участок находится снаружи объекта или помещения.

Известен и также широко применяется в промышленности пневматический способ контроля герметичности пневматических и гидравлических систем летательных аппаратов, позволяющий определять местонахождение негерметичного участка гидравлической магистрали (В.М.Сапожников «Монтаж и испытания гидравлических и пневматических систем на летательных аппаратах», Москва, «Машиностроение», 1977 г., стр.200-203).

Способ предусматривает заполнение гидравлических магистралей систем воздухом или азотом с давлением, равным номинальному рабочему давлению в системе, и нанесение на проверяемые участки и места пенной эмульсии с последующим визуальным наблюдением за ее состоянием. Герметичность проверяемого участка гидравлической магистрали определяется по количеству пузырьков газа, зафиксированных в эмульсии за определенное время. Если количество пузырьков в эмульсии превысит нормативную величину, предусмотренную документацией, проверяемый участок считается негерметичным и бракуется. Способ применяется при контроле герметичности гидравлических систем до их заправки рабочими телами; после заправки таких систем применяться не может.

Известны также способы поиска негерметичных участков систем с применением контрольного газа гелия или смеси гелия с воздухом (В.М.Сапожников «Монтаж и испытания гидравлических и пневматических систем на летательных аппаратах», Москва, «Машиностроение», 1977 г., стр.203-212), с применением масс-спектрометров или галоидных течеискателей. Эти способы предназначены для определения мест негерметичности «сухих» гидравлических систем в процессе их изготовления; для поиска поврежденных участков заправленных систем эти способы применяться не могут.

Известен люминесцентный метод определения местоположения негерметичного участка заправленной гидравлической системы, позволяющий определять места негерметичности и поврежденные участки гидравлической магистрали (В.М.Сапожников «Монтаж и испытания гидравлических и пневматических систем на летательных аппаратах», Москва, «Машиностроение», 1977 г., стр.197-198).

Метод предусматривает предварительное заполнение гидравлической системы смесью рабочего тела (~98%) и люминесцентного состава ~2%, нагружение системы номинальным рабочим давлением и облучение проверяемых участков ультрафиолетовой лампой с регистрацией свечения контрольной жидкости под действием ультрафиолетовых лучей. При этом гидравлическая система считается герметичной, если на проверяемых участках не будут обнаружены светящиеся пятна и полосы.

Люминесцентный метод поиска негерметичного участка гидромагистрали имеет следующие недостатки:

- хотя рабочие тела современных гидравлических систем терморегулирования, расположенных в герметичных обитаемых отсеках или помещениях, содержат в своем составе люминофоры, метод малоэффективен при поиске негерметичных участков гидравлической системы, расположенных в труднопросматриваемых и недоступных местах или местах, покрытых тепловой изоляцией;

- метод требует значительного времени на поиск и не обеспечивает безопасность операторов, т.к. он основан на определении свечения рабочего тела с люминесцентным составом уже вытесненного из гидравлической магистрали в атмосферу обитаемого герметичного отсека или помещения рабочим давлением в системе;

- способ практически непригоден для определения негерметичных участков гидравлических магистралей, расположенных вне герметично изолированных от внешней среды обитаемых помещений.

Известен способ определения негерметичного участка гидравлической магистрали системы терморегулирования космического объекта в полете (патент RU №2322377, 20.04.2008., МПК: B64G 1/50, 1/46, 1/12 (2006.01)).

Способ предусматривает расчленение гидравлической магистрали на отдельные гидравлически несвязанные участки и проверку герметичности с помощью предлагаемого устройства по стабильности контрольного давления на каждом участке.

К недостаткам способа относятся:

- значительная трудоемкость способа, обусловленная большим объемом работ по подготовке рабочих зон, где проводится расчленение гидромагистрали (демонтаж оборудования и приборов, кабельных стволов, препятствующих доступу к разборным стыкам гидравлической магистрали, и т.п.);

- относительно большие затраты рабочего времени на выдержку под контрольным давлением каждого участка гидравлической магистрали.

Известен способ регулирования давления в гидравлической системе терморегулирования с газожидкостным компенсатором космического аппарата, охраняемый патентом RU №2160217, 10.12.2006 г., МПК: B64G 1/50 (2006.01), F16L 35/10 (2006.01), принятый автором за прототип.

Способ предусматривает после установления факта разгерметизации определение скорости и направления изменения давления в газовой полости компенсатора. При росте давления производят наддув газовой полости компенсатора, при падении давления - сброс газа из газовой полости компенсатора. Указанные операции проводят до момента стабилизации давления в газовой полости компенсатора в пределах погрешности измерения давления, при этом температуру теплоносителя в системе терморегулирования и давление атмосферы в гермоотсеках поддерживают на постоянном уровне.

Недостаток способа состоит в том, что он не позволяет определить линейную координату (расстояние) места негерметичности в гидравлической магистрали от какой-либо характерной точки в этой же гидравлической магистрали.

Задачей настоящего технического решения является создание простого и безопасного для операторов, работающих в герметично изолированных от внешней среды обитаемых помещениях, оперативного способа определения местонахождения негерметичного участка гидравлической магистрали системы терморегулирования объекта после установления факта негерметичности.

Технический результат предлагаемого технического решения состоит в том, что по сравнению с известными в настоящее время техническими решениями он позволяет:

- обеспечить оперативное определение линейной координаты места негерметичности по отношению к контрольной точке в гидравлической магистрали;

- автоматизировать поиск места негерметичности с использованием средств вычислительного комплекса (ВК) объекта.

Кроме того, для своего осуществления способ не требует специального оборудования и базируется на тех средствах, которые уже существуют в типичной гидравлической системе терморегулирования.

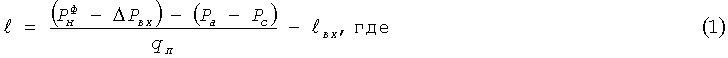

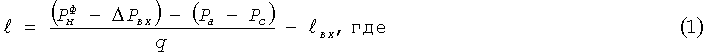

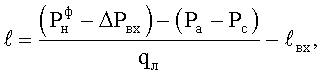

Технический результат достигается тем, что в способе регулирования давления в гидравлической системе терморегулирования с газожидкостным компенсатором космического аппарата, включающем операцию снижения давления среды в газовой полости гидропневматического компенсатора до уровня стабилизации этого давления в пределах погрешности измерения, после установления факта разгерметизации системы предварительно устанавливают в газовой полости гидропневматического компенсатора давление среды, равное измеренному давлению окружающей атмосферы герметично изолированного от внешней среды помещения Pa, а снижение этого давления до упомянутого уровня стабилизации производят при включенном побудителе расхода рабочего тела, при этом измеряют фактический напор

ℓ - расстояние до местоположения негерметичного участка гидравлической магистрали по ходу движения рабочего тела от точки подключения гидропневматического компенсатора к гидравлической магистрали;

ℓвх - длина участка входа в гидравлический насос (участок гидравлической магистрали от точки подключения гидропневматического компенсатора до входа в гидравлический насос).

ΔPвх - потери напора на входе в побудитель расхода рабочего тела (на участке гидравлической магистрали от точки подключения гидропневматического компенсатора до входа в побудитель расхода, равные qл×ℓвх, где ℓвх - длина участка);

Pa - давление атмосферы герметично изолированного от внешней среды помещения;

Pс - давление стабилизации.

Практическую реализацию предложенного способа рассмотрим на примере гидравлической системы терморегулирования одного из объектов, имеющего систему связанных друг с другом герметично изолированных от внешней среды обитаемых помещений.

Система терморегулирования этого объекта представляет собой замкнутую гидравлическую магистраль, объединяющую теплообменные агрегаты, арматуру и датчиковую аппаратуру, расположенные в обитаемых помещениях. Побудителем расхода рабочего тела в гидравлической магистрали является гидравлический насос, компенсация температурного изменения объема рабочего тела обеспечивается гидропневматическим компенсатором.

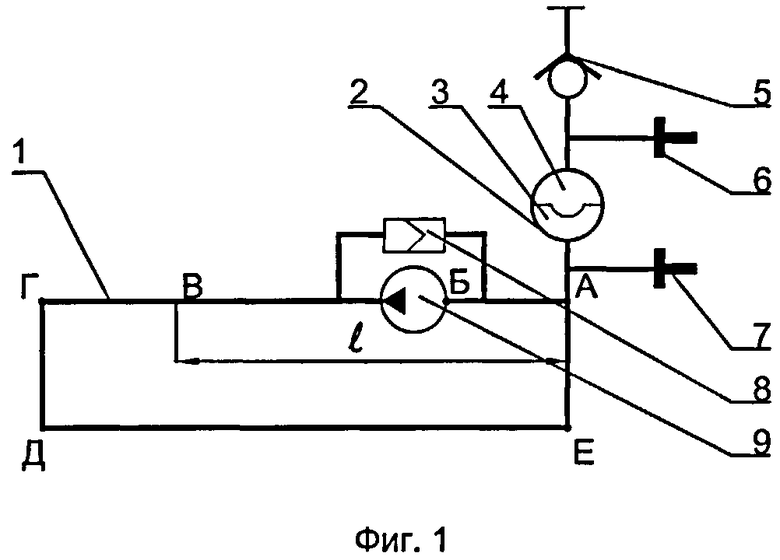

Упрощенная гидравлическая схема системы терморегулирования объекта приведена на фиг.1, где обозначены:

1 - гидравлическая магистраль;

2 - гидропневматический компенсатор;

3 - жидкостная полость гидропневматического компенсатора;

4 - газовая полость гидропневматического компенсатора;

5 - дренажный клапан;

6, 7 - датчики давления;

8 - датчик перепада давления (измеритель напора гидравлического насоса);

9 - гидравлический насос (побудитель расхода).

С целью упрощения гидравлической схемы теплообменные агрегаты, регулирующие органы, большая часть арматуры и датчиковой аппаратуры, на схеме не показаны, при этом суммарное гидравлическое сопротивление этих элементов считается равномерно распределенным по длине гидравлической магистрали, что в целом для рассматриваемой системы является справедливым.

Как видно из фиг.1, жидкостная полость гидропневматического компенсатора 3 подключена к гидравлической магистрали 1 на входе в гидравлический насос 9, что является характерным случаем для высоконапорных гидравлических систем терморегулирования подобных объектов. Границам характерных участков гидравлической магистрали и соответственно расчетной схемы присвоены буквенные обозначения. Точкой В обозначено условное место негерметичности (место течи), которое находится на расстоянии ℓ от точки подключения гидропневматического компенсатора к гидравлической магистрали.

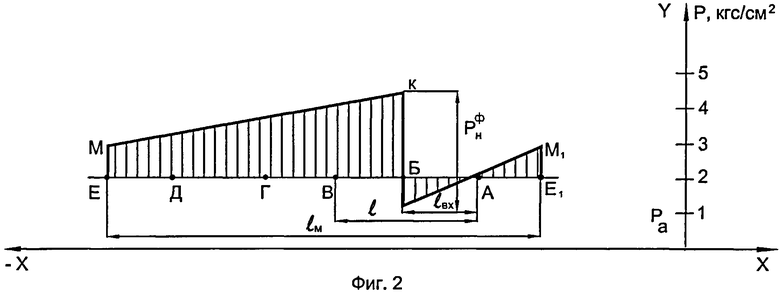

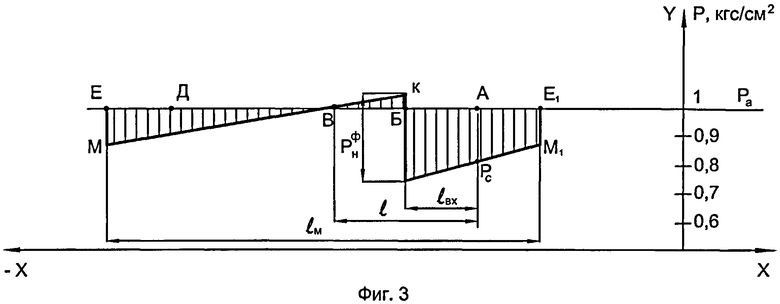

Построим эпюру распределения давления в гидравлической магистрали при работе гидравлического насоса 9. Условно разомкнем магистраль в точке E и развернем ее вдоль оси X (точки E и E1). По оси ординат Y будем откладывать величину давления. Тогда номинальная (до момента разгерметизации гидравлической магистрали) эпюра примет вид, изображенный на фиг.2, где обозначены:

ℓ - расстояние до местоположения негерметичного участка гидравлической магистрали (точка В) по ходу движения рабочего тела от точки подключения гидропневматического компенсатора (точка А) к гидравлической магистрали;

ℓм - длина гидравлической магистрали;

ℓвх - длина гидравлической магистрали от точки подключения гидропневматического компенсатора (точка А) до входа в гидравлический насос (точка Б);

Pa≈1 кгс/см2 - давление атмосферы герметично изолированного от внешней среды помещения. При этом статическое давление в гидравлической магистрали (в точке подключения гидропневматического компенсатора, точка А) принимаем выше (для наглядности), чем давление атмосферы обитаемого помещения Pa. Поэтому при появлении течи в точке В рабочее тело гидравлической магистрали будет истекать в обитаемое помещение с той или иной степенью интенсивности, которая будет определяться геометрическими размерами места течи и величиной перепада давления между давлением рабочего тела в этой точке и давлением атмосферы обитаемого помещения.

Потеря рабочего тела из гидравлической магистрали 1 будет компенсироваться вытеснением соответствующего количества жидкости из жидкостной полости гидропневматического компенсатора 3, которое будет сопровождаться уменьшением объема жидкостной полости 3 и соответствующим увеличением объема газовой полости 4 гидропневматического компенсатора 2. В результате увеличения объема газовой полости гидропневматического компенсатора 4 давление газовой среды в ней, а следовательно, и в гидравлической магистрали 1 начнет снижаться. Это будет зафиксировано датчиками давления 6 и 7, транслировано в вычислительный комплекс (ВК) и средствами телеметрии передано в Центр управления эксплуатацией объекта.

После соответствующего анализа информации, поступившей в ВК, последний формирует сообщение о разгерметизации системы на центральный пульт объекта, выключает гидравлический насос 9 и передает статусное сообщение о разгерметизации в Центр эксплуатации. После срабатывания сигнализации на центральном пульте объекта операторы с помощью специального приспособления (на фиг.1 не показано) открывают дренажный клапан 5 и сообщают газовую полость гидропневматического компенсатора 4 с атмосферой помещения, выравнивая давление в гидравлической магистрали 1 и в помещении. В результате этого истечение рабочего тела из гидравлической магистрали 1 прекращается. Давление атмосферы помещения будет выбрано в качестве исходной величины в процессе дальнейшего поиска места негерметичности.

Эпюра давления в гидравлической магистрали после снижения давления среды в газовой полости гидропневматического компенсатора с исходного значения, равного Pa, до уровня его стабилизации Рс приведена на фиг.3.

Как видно из эпюры (фиг.3), напор гидравлического насоса

- на преодоление гидравлического сопротивления участка Б-В (составная часть напора БК);

- на преодоление гидравлического сопротивления участка В-Е(E1) (составная часть напора ЕМ);

- на преодоление гидравлического сопротивления участка Е(E1)-А (составная часть напора ЕМ (E1M1))

- на преодоление гидравлического сопротивления участка А-Б (потери напора на входе в гидравлический насос ΔРвх).

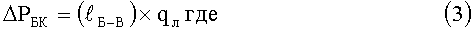

По эпюре на фиг.3 легко определить составную часть напора ΔPБК:

ΔPБК - напор, затрачиваемый на определение гидравлического сопротивления участка Б-В гидравлической магистрали;

ΔPвх - потери напора на входе в гидравлический насос на участке гидравлической магистрали от точки подключения гидропневматического компенсатора (точка А) до входа в гидравлический насос (точка Б);

Pa - давление атмосферы помещения;

Рс - давление стабилизации.

В свою очередь, напор ΔPБК, затрачиваемый на преодоление гидравлического сопротивления участка Б-В гидравлической магистрали, может быть выражен как

ℓБ-В=(ℓ-ℓвх) - длина участка гидравлической магистрали от места негерметичности (точка В) до выхода в гидравлический насос (точка Б);

Тогда, с учетом (2) и (3) находим линейную координату местоположения негерметичного участка гидравлической магистрали:

ℓвх - длина участка входа в гидравлический насос (участок

гидравлической магистрали от точки подключения гидропневматического компенсатора до входа в гидравлический насос). Непосредственно поиск места негерметичности в гидравлической магистрали выполняется следующим образом.

В запланированное для работы время оператор подключает к дренажному клапану 5 бортовой вакуум-насос с электроприводом, управляемым от ВК (на фиг.1 не показан), и запускает в ВК программу поиска течи. По этой программе включается гидравлический насос 9 и обеспечивается постепенное ступенчатое снижение давления среды в газовой полости гидропневматического компенсатора 4 путем соответствующего включения - выключения вакуум-насоса с непрерывным контролем и регистрацией давления на каждой ступени. Одновременно с этим регистрируется и фактический напор

Как только на одной из ступеней будет зафиксирована и зарегистрирована стабилизация давления Pс в гидравлической магистрали (в течение заданного времени измеренное давление не выходит за пределы погрешности измерений), ВК выключает гидравлический насос 9, определяет потери измеренного напора на единицу длины гидравлической магистрали и потери напора на входе в гидравлический насос, после чего, на основании измеренных значений параметров определяет линейную координату (длину участка ℓ) места негерметичности.

Процесс поиска места негерметичности контролируется операторами объекта на специальном формате системного Laptop'a.

Таким образом, в ВК реализуется следующий примерный алгоритм поиска места негерметичности участка, основными операциями которого являются:

- запуск программы поиска;

- измерение и регистрация исходного давления атмосферы помещения;

- включение гидравлического насоса с измерением и регистрацией текущего создаваемого напора;

- ступенчатое снижение (с заданным шагом) давления в газовой полости гидропневматического компенсатора и выдержкой в течение заданного времени на каждом уровне с непрерывной регистрацией давления;

- фиксация и регистрация давления стабилизации;

- определение (расчет) потерь измеренного напора гидравлического насоса на единицу длины гидравлической магистрали;

- определение (расчет) потери напора на входе в гидравлический насос;

Примечание. Линейные размеры контура (длина) и его отдельных участков заложены в программу поиска ВК.

- проведение расчета по соотношению (1) с определением линейной координаты места негерметичности;

- документирование полученных параметров и вывод информации на системный Laptop операторов, трансляция информации в Центр эксплуатации объекта через средства телеметрии.

Таким образом, предложенный способ позволяет:

- оперативно определить местоположение (линейную координату) негерметичного участка гидравлической магистрали, не прибегая к трудоемким операциям, например, по расчленению гидравлической магистрали на отдельные участки;

- практически полностью автоматизировать процесс поиска места негерметичности с отображением результатов на специальном формате системного Laptop'a операторов (воспроизводится гидравлическая схема системы терморегулирования с индикацией точки негерметичности и других сведений - линейные координаты, номер, зона помещения и т.п.).

Кроме того, способ:

- не требует разработки и изготовления специального оборудования;

- безопасен для операторов, т.к. поиск места негерметичности проводится при давлении в гидравлической магистрали меньшем, чем давление атмосферы герметично изолированного от внешней среды обитаемого помещения.

Изобретение относится к области испытательной техники и направлено на создание простого и безопасного для операторов, работающих в герметично изолированных от внешних сред обитаемых помещениях, оперативного способа определения местонахождения негерметичного участка гидравлической магистрали системы терморегулирования объекта после установления факта негерметичности, что обеспечивается за счет того, что при осуществлении способа определения местоположения негерметичного участка замкнутой гидравлической магистрали, снабженной побудителем расхода и гидропневматическим компенсатором температурного изменения объема рабочего тела, снижают давление среды в газовой полости гидропневматического компенсатора до уровня стабилизации этого давления в пределах погрешности измерения. После установления факта разгерметизации предварительно устанавливают в газовой полости гидропневматического компенсатора давление среды, равное измеренному давлению атмосферы герметично изолированного от внешней среды помещения Ра, а снижение этого давления до упомянутого уровня стабилизации производят при включенном побудителе расхода рабочего тела, при этом измеряют фактический напор

Способ определения местоположения негерметичного участка замкнутой гидравлической магистрали, снабженной побудителем расхода и гидропневматическим компенсатором температурного изменения объема рабочего тела, включающий операцию снижения давления среды в газовой полости гидропневматического компенсатора до уровня стабилизации этого давления в пределах погрешности измерения, отличающийся тем, что после установления факта разгерметизации предварительно устанавливают в газовой полости гидропневматического компенсатора давление среды, равное измеренному давлению атмосферы герметично изолированного от внешней среды помещения Pa, а снижение этого давления до упомянутого уровня стабилизации производят при включенном побудителе расхода рабочего тела, при этом измеряют фактический напор

где ℓ - расстояние до местоположения негерметичного участка гидравлической магистрали по ходу движения рабочего тела от точки подключения гидропневматического компенсатора к гидравлической магистрали;

ℓвх - длина участка входа в гидравлический насос (участок гидравлической магистрали от точки подключения гидропневматического компенсатора до входа в гидравлический насос);

ΔPвх - потери напора на входе в побудитель расхода рабочего тела (на участке гидравлической магистрали от точки подключения гидропневматического компенсатора до входа в побудитель расхода, равные qл×ℓвх, где ℓвх - длина участка);

Pa - давление атмосферы герметично изолированного от внешней среды помещения;

Pc - давление стабилизации.

| СПОСОБ РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ В ГИДРАВЛИЧЕСКОЙ СИСТЕМЕ ТЕРМОРЕГУЛИРОВАНИЯ С ГАЗОЖИДКОСТНЫМ КОМПЕНСАТОРОМ КОСМИЧЕСКОГО АППАРАТА | 1999 |

|

RU2160217C1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ЗАПРАВЛЕННОЙ ТЕПЛОНОСИТЕЛЕМ ГИДРАВЛИЧЕСКОЙ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА, СНАБЖЕННОЙ ГИДРОПНЕВМАТИЧЕСКИМ КОМПЕНСАТОРОМ | 2003 |

|

RU2246102C1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ЗАПРАВЛЕННОЙ РАБОЧИМ ТЕЛОМ ГИДРАВЛИЧЕСКОЙ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО ОБЪЕКТА, СНАБЖЕННОЙ ГИДРОПНЕВМАТИЧЕСКИМ КОМПЕНСАТОРОМ | 2008 |

|

RU2379641C1 |

| US 6044314 A, 28.03.2000. | |||

Авторы

Даты

2013-07-10—Публикация

2011-09-13—Подача