Техническое решение относится к области конструирования систем охлаждения аппаратуры герметично изолированных от внешней среды необитаемых отсеков и помещений и может применяться на предприятиях, разрабатывающих космическую технику, а также в общем машиностроении.

Основными требованиями, предъявляемыми к системам охлаждения, являются их высокая надежность в течение длительного времени эксплуатации, а также улучшенные габаритно-массовые характеристики.

Традиционные способы решения проблем надежности включают дублирование наиболее ответственных узлов и агрегатов и использование в конструкциях соединений трубопроводов нескольких барьеров уплотнений.

Учет условий эксплуатации, таких как необитаемость отсеков и помещений, относительно небольшой уровень давления газовой среды в их герметичных объемах позволяет предложить новый, по мнению авторов, способ повышения надежности жидкостной системы охлаждения оборудования герметичного отсека.

Широко известны способы термостатирования оборудования космических объектов с помощью замкнутых гидравлических контуров для циркуляции охлаждающей жидкости через блоки аппаратуры с целью ее охлаждения (см. например, патент РФ 2216490, B64G 1/50, 2003, «Система обеспечения теплового режима космического объекта» [1], патент РФ 2494933, B64G 1/50, 2012, «Система термостатирования оборудования космического объекта» [2] и т.п.).

В известных системах жидкостные контура содержат побудители расхода теплоносителя (насосные агрегаты), жидкостные термоплаты, на которых непосредственно устанавливаются охлаждаемые блоки аппаратуры, теплообменник для охлаждения теплоносителя внешним контуром, гидропневматический компенсатор, датчиковую и дренажно-заправочную арматуру и т.д. Такие системы обеспечивают активное термостатирование аппаратуры объектов, однако, описание способов их работы не содержат признаков, обеспечивающих повышение надежности и герметичности жидкостных контуров.

Технической задачей предложенного решения является обеспечение повышенной надежности работы жидкостной системы охлаждения путем обеспечения ее долговременной герметичности, достигаемое разгрузкой соединений гидравлической магистрали системы от перепада давления с газовой средой герметичного отсека. При этом обеспечивается долговременная влажность герметичного отсека и одновременно уменьшается масса и объем, занимаемый жидкостной системой охлаждения.

Поставленная техническая задача достигнута тем, что в способе повышения надежности работы жидкостной системы охлаждения оборудования герметичного отсека, включающего вакуумную заправку жидкостной системы с последующим созданием в ней давления с помощью компенсатора объема, контроль работоспособности жидкостной системы с помощью сигнализатора перепада давления, газовую полость компенсатора объема сопрягают с газовым объемом герметичного отсека, устанавливая на штуцер газовой полости компенсатора объема негерметичную заглушку, статическую полость сигнализатора перепада давления сопрягают с газовым объемом герметичного отсека, а после вакуумирования жидкостной системы ее заполняют теплоносителем до полного заполнения компенсатора объема, далее сливают из компенсатора объема дозированный объем теплоносителя и наддувают герметичный отсек до заранее заданного уровня давления, создавая при этом одинаковое давление в газовом объеме герметичного отсека и жидкостной системе.

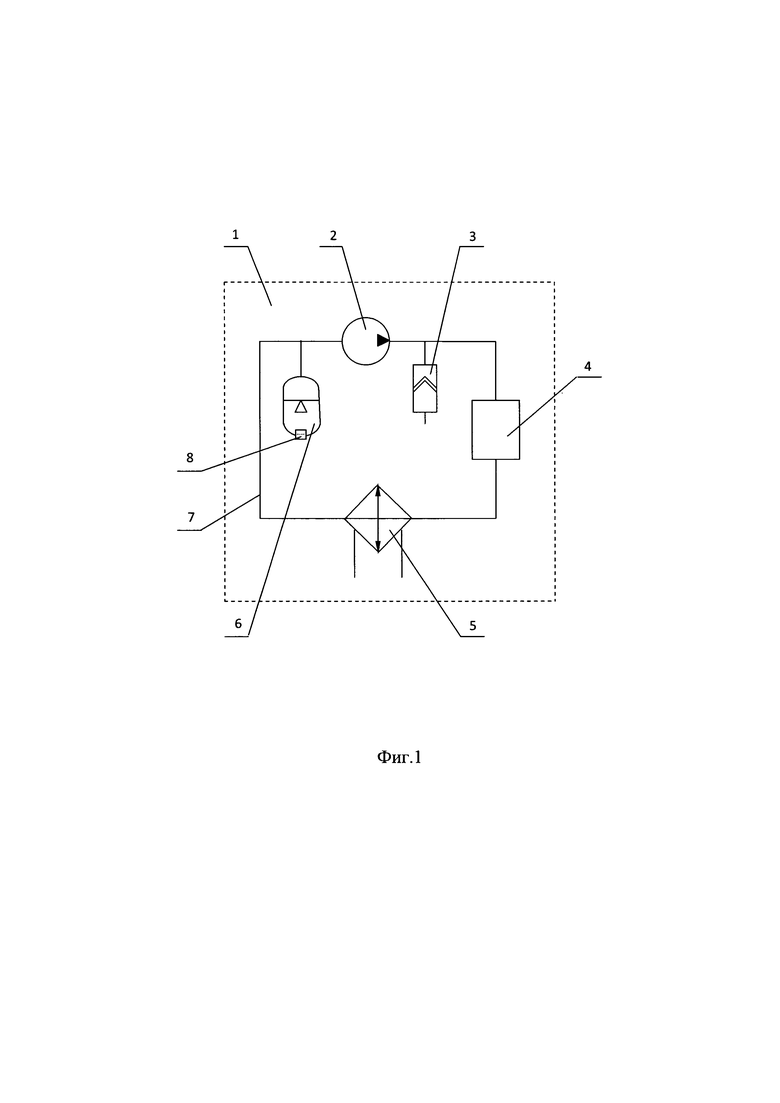

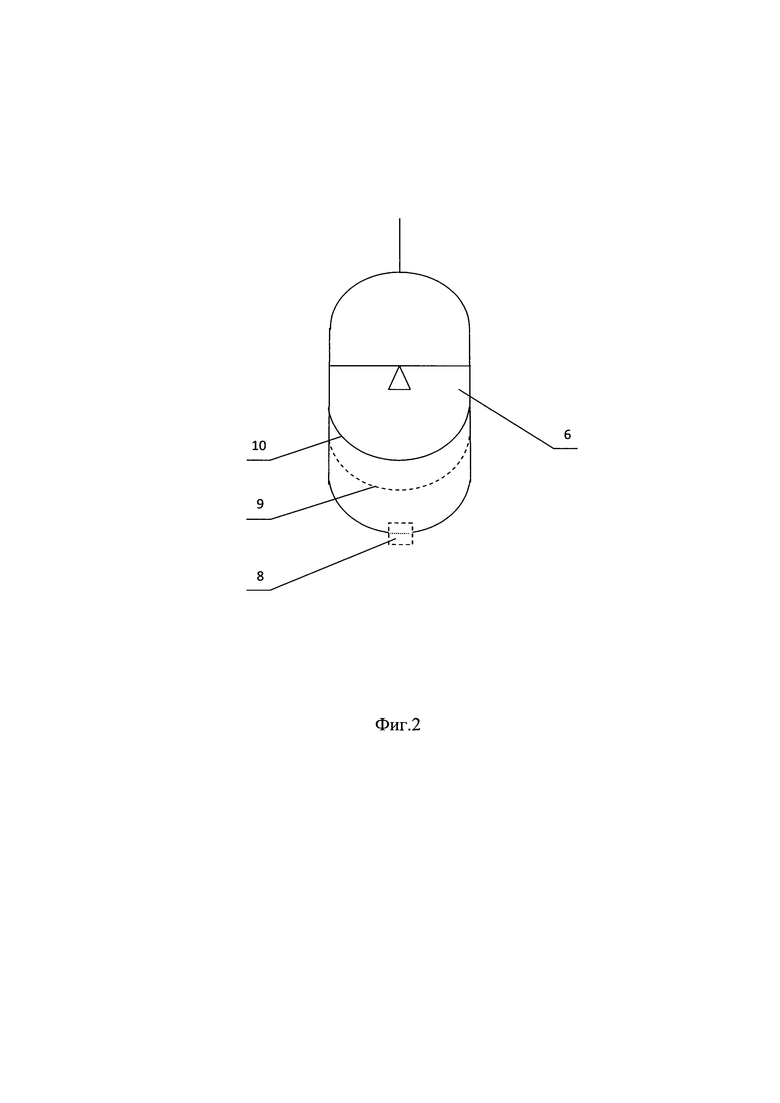

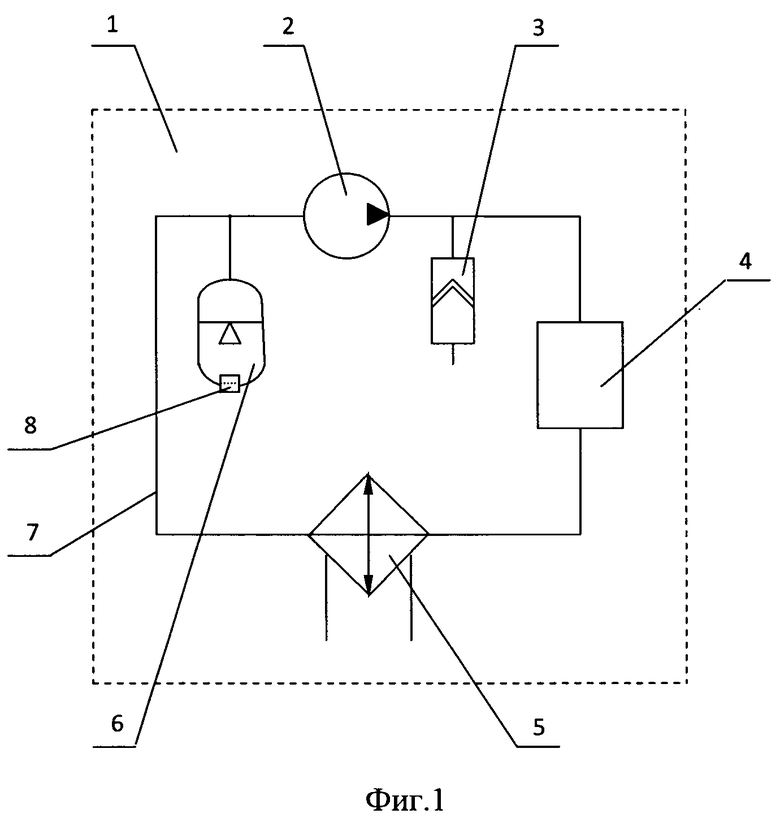

Предложенный способ поясняется схемами фиг. 1 и 2.

На фиг. 1 представлена схема гидравлического контура жидкостной системы охлаждения оборудования герметичного отсека, а на фиг. 2 - схема компенсатора объема.

На представленных схемах введены следующие обозначения:

1 - герметичный отсек;

2 - побудитель расхода (насос);

3 - сигнализатор перепада давления;

4 - охлаждаемая аппаратура;

5 - теплообменник (охладитель);

6 - компенсатор объема;

7 - жидкостной контур;

8 - негерметичная заглушка;

9 - ограничительная перегородка;

10 - эластичная мембрана.

Известные системы обеспечения теплового режима (СОТР) с жидкостными контурами, например, СОТР космического объекта [1] в обязательном порядке содержат гидропневматический компенсатор (компенсатор объема), который предназначен для компенсации термического изменения объема теплоносителя. При этом для заправки газовой полости гидропневматического компенсатора сжатым газом необходим дренажный клапан с заправочной горловиной и датчик давления (поз. 17 и 5 соответственно, [1]), которые увеличивают массу и объем СОТР.

В предложенном техническом решении эти агрегаты отсутствуют, а для сопряжения газовой полости компенсатора с газовым объемом герметичного отсека используют негерметичную, имеющую незначительный объем и массу заглушку, устанавливая ее на штуцер газовой полости компенсатора объема.

Аналогичным образом происходит упрощение конструкции при установке по предложенному способу сигнализатора перепада давления, у которого статическую полость давления сопрягают с газовым объемом герметичного отсека. В СОТР аналога [1] полость низкого давления сигнализатора давления соединяют с трубопроводом на входе в насосный агрегат.

Эти два существенные признака предложенного способа обуславливают минимальный перепад давлений между газовым объемом герметичного отсека и жидкостным контуром. При этом достигается максимально возможная разгрузка соединений гидравлической магистрали от перепада давления с газовой средой герметичного отсека.

Одновременно обеспечивается долговременная влажность газовой среды герметичного отсека, т.к. происходит повышение герметичности жидкостного контура и, соответственно, существенно снижается проникновение жидкого теплоносителя в газовую среду.

Предложенный способ повышения надежности работы жидкостной системы охлаждения оборудования герметичного отсека осуществляют следующим образом.

До сборки в герметичном отсеке 1 жидкостного контура 7 компенсатор объема 6 дорабатывают, т.е. упрощают его конструкцию, устанавливая на штуцере газовой полости негерметичную заглушку 8.

Установку сигнализатора давления 3, предназначенного для контроля перепада давления между входом и выходом насоса 2, также упрощают - не используют соединение (стандартное) его полости низкого давления со входом в насос 2, а сопрягают с газовым объемом герметичного отсека 1.

После полной (окончательной) сборки жидкостного контура 7, в состав которого также входят трубопроводы, термоплаты охлаждаемой аппаратуры 4, теплообменник 5, заправочно-дренажные устройства (на схеме 1 не показаны), осуществляют заправку жидкостной системы.

После вакуумирования гидравлического контура его заполняют теплоносителем до полного заполнения компенсатора объема 6. При этом эластичная мембрана 10 растягивается и смещается вплотную с ограничительной перегородкой 9.

Далее из компенсатора сливают дозированный объем теплоносителя для компенсации возможного увеличения объема теплоносителя, возникающего при росте его температуры. При этом эластичная мембрана 10 смещается от ограничительной перегородки 9.

На следующем этапе герметичный отсек 1 наддувают до заранее заданного уровня давления, создавая через негерметичную заглушку 8 одинаковое повышенное давление в газовом объеме герметичного отсека и жидкостной системе.

Таким образом, совокупность предложенных признаков, направленных на создание одинакового давления в газовом объеме герметичного отсека и жидкостной системе путем сопряжения газовой полости компенсатора объема и статической полости сигнализатора перепада давления с газовым объемом герметичного отсека, позволяет разгрузить соединения гидравлической магистрали системы от перепада давления с газовой средой герметичного отсека и тем самым обеспечить повышенную надежность работы жидкостной системы охлаждения. При этом одновременно уменьшается масса и объем жидкостной системы охлаждения.

Изобретение относится к системам терморегулирования (СТР) необитаемых отсеков, в частности объектов космической техники. До сборки в герметичном отсеке (1) на штуцере газовой полости компенсатора объема (6) жидкостного контура (7) устанавливают негерметичную заглушку (8). Полость низкого давления сигнализатора давления (3), контролирующего перепад давления между входом и выходом насоса (2), вместо входа в насос, сообщают с газовым объемом отсека (1). После окончательной сборки контура (7), куда входят известные элементы СТР, осуществляют заправку жидкостной системы. После вакуумирования контур заправляют теплоносителем до полного заполнения компенсатора объема (6), из которого сливают дозированный объем теплоносителя для компенсации возможного увеличения его объема. Затем отсек (1) наддувают, создавая через заглушку (8) одинаковое давление в газовом объеме этого отсека и жидкостной системе. Технический результат направлен на повышение надежности работы СТР (её долговременной герметичности) путём разгрузки соединений гидравлической магистрали системы от перепада давления с газовой средой герметичного отсека. 2 ил.

Способ повышения надежности работы жидкостной системы охлаждения оборудования герметичного отсека, включающий вакуумную заправку жидкостной системы с последующим созданием в ней давления с помощью компенсатора объема, контроль работоспособности жидкостной системы с помощью сигнализатора перепада давления, отличающийся тем, что газовую полость компенсатора объема сопрягают с газовым объемом герметичного отсека, устанавливая на штуцер из газовой полости компенсатора объема негерметичную заглушку, статическую полость сигнализатора перепада давления сопрягают с газовым объемом герметичного отсека, после вакуумирования жидкостной системы ее заполняют теплоносителем до полного заполнения компенсатора объема, сливают из компенсатора объема дозированный объем теплоносителя и наддувают герметичный отсек до заранее заданного уровня давления, создавая при этом одинаковое давление в газовом объеме герметичного отсека и жидкостной системе.

| СИСТЕМА ОБЕСПЕЧЕНИЯ ТЕПЛОВОГО РЕЖИМА КОСМИЧЕСКОГО ОБЪЕКТА | 2002 |

|

RU2216490C1 |

| СИСТЕМА ТЕРМОСТАТИРОВАНИЯ ОБОРУДОВАНИЯ КОСМИЧЕСКОГО ОБЪЕКТА | 2012 |

|

RU2494933C1 |

| ЭНДОТЕРМИЧЕСКАЯ СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКИХ АППАРАТОВ | 2011 |

|

RU2463222C1 |

| РАБОЧИЙ ОРГАН МАШИНЫ ДЛЯ СРЕЗАНИЯ КУСТАРНИКА И ПОРОСЛИ | 2007 |

|

RU2332839C1 |

| US 20170127556 A1, 04.05.2017. | |||

Авторы

Даты

2020-08-31—Публикация

2019-12-26—Подача