Изобретение относится к области специальных электрических машин, а именно к конструкции электрических асинхронных герметизированных двигателей, используемых в промышленных установках для работы в химически агрессивных, радиационных и взрывоопасных газообразных и жидких средах, при высоких давлениях и температуре.

Известны асинхронные двигатели для привода устройств, работающих в герметичных объектах или агрессивных средах, со статором, вынесенным за пределы объекта (среды), в котором вращается ротор, и отделенным от ротора герметичной перегородкой-экраном [1, с.26, рис.5]. Электродвигатель [1] содержит установленные в корпусе статор и ротор, расположенные в полостях, разделенных герметичной перегородкой. Герметичная перегородка-экран выполнена в виде сплошной, тонкостенной цилиндрической гильзы, расположенной между статором и ротором.

Недостатками таких двигателей являются низкие энергетические характеристики из-за увеличенного на толщину гильзы зазора между статором и ротором. Кроме этого, часть энергии электромагнитного поля не передается в ротор, а выделяется в виде тепла от действия вихревых токов, наводимых в экране при пересечении его основным магнитным потоком. Другими недостатками являются сложные системы разгрузки тонкостенной гильзы от аксиально-радиальных усилий в герметичном объекте и трудности отвода тепла с ротора, находящегося в герметичной полости и охваченного основным источником тепловыделения.

Известны также асинхронные двигатели для привода устройств, работающих в герметичных объектах или агрессивных средах [2]. Электродвигатель для герметичных объектов, описанный в [2] и принятый в качестве прототипа, представляет собой, как сказано в описании, двигательно-трансформаторный агрегат, включающий электродвигательное и трансформаторное устройства. Агрегат содержит двигатель со статором и ротором, расположенными внутри герметичного объекта, отделенного от трансформатора перегородкой, и трансформатор-преобразователь напряжения и числа фаз с вращающимся магнитным полем, выполненный с первичной обмоткой, присоединенной к трехфазной сети, и вторичной z-фазной стержневой обмоткой, расположенной в z пазах магнитопровода трансформатора, замкнутой с одной стороны короткозамыкающим кольцом, а с другой соединенной с Z стержнями обмотки статора.

В случае необходимости обеспечения малых осевых размеров конструкция двигательной части агрегата в [2] может быть выполнена в торцевом исполнении. В этом случае сердечники статора и ротора выполняются в виде магнитопроводящих дисков (например, из витой электротехнической стали) с радиальными пазами под проводники обмоток.

Недостатком прототипа [2] при выполнении двигательной части агрегата в торцевом исполнении является существование значительных сил одностороннего электромагнитного тяжения между дисковыми статором и ротором, что усложняет конструкцию подшипникового узла, увеличивает уровень шума и величину вибраций, а также снижает надежность работы, как двигателя, так и агрегата в целом. Кроме этого, выполнение двигательной части агрегата в торцевом исполнении хотя и уменьшает осевые размеры конструкции, но одновременно повышает момент инерции ротора, что приводит к ухудшению быстродействия двигателя в переходных режимах работы.

Задачей предлагаемого изобретения является расширение области применения и повышение энергетических характеристик и надежности двигательно-трансформаторного агрегата.

Поставленная задача решается за счет того, что двигательно-трансформаторный агрегат, включающий электродвигательное и трансформаторное устройства, содержит двигатель со статором и ротором, расположенными внутри герметичного объекта, отделенного от трансформатора перегородкой, и трансформатор-преобразователь напряжения и числа фаз с вращающимся магнитным полем. Трансформаторная часть агрегата выполнена с первичной катушечной распределенной обмоткой, присоединенной к трехфазной сети, и вторичной z-фазной стержневой обмоткой, расположенной в z пазах магнитопровода трансформатора, замкнутой с одной стороны короткозамыкающим кольцом, а с другой стороны электрически соединенной с Z стержнями обмотки статора.

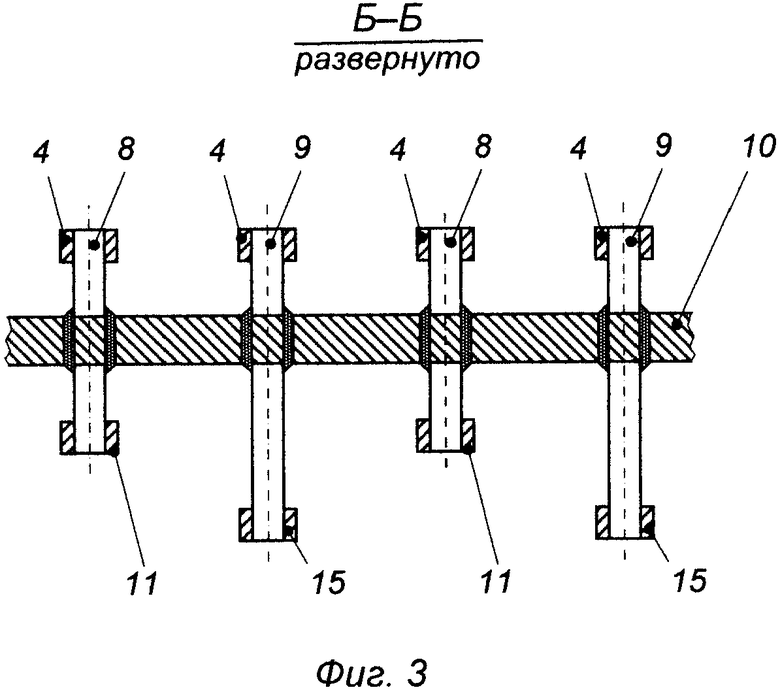

В отличие от известного технического решения статор двигательной части агрегата выполнен в виде двух идентичных дисков с пазово-зубцовыми зонами, обращенными к дисковому ротору. Диски статора содержат по Z/2 равномерно распределенных по окружности радиальных пазов, сдвинутых относительно пазов другого диска на половину зубцового деления, в которых расположены стержневые обмотки статора. Стержневые обмотки каждого статора с одной стороны замкнуты двумя короткозамыкающими кольцами, а с другой стороны - электрически соединены со вторичной стержневой обмоткой трансформатора через электрические стержни-гермовводы, герметично установленные в перегородке.

Ротор выполнен с короткозамкнутой обмоткой, содержащей равномерно распределенные по окружности электропроводные стержни гексагонального поперечного сечения, по высоте равные толщине ротора, электрически замкнутые по концам наружным и внутренним короткозамыкающими кольцами. Между стержнями расположены вставки-зубцы, выполненные из прессованного ферромагнитного композиционного материала, расширяющиеся к рабочим поверхностям ротора. Стержни и зубцы ротора выполнены со скосом относительно стержней и зубцов статора. Зубцы ротора аксиально намагничены, образуя чередующиеся полюса, с числом, равным числу полюсов статора.

Выполнение двигательно-трансформаторного агрегата в соответствии с вышеназванными основными признаками расширяет возможные области применения, а также повышает энергетические характеристики и надежность за счет компенсации сил электромагнитного тяжения в двухстаторной дисковой конструкции двигательной части агрегата. Кроме этого, конструкция дискового ротора с зубцами без ярма существенно уменьшает момент инерции ротора, повышая быстродействие двигателя в переходных режимах работы.

Признаки, касающиеся выполнения короткозамкнутой обмотки ротора со стержнями гексагонального поперечного сечения, по высоте равные толщине ротора, между которыми расположены вставки-зубцы, расширяющиеся к рабочим поверхностям ротора, выполненные из прессованного ферромагнитного композиционного материала, а также признаки выполнения стержней и зубцов ротора со скосом относительно стержней и зубцов статора и аксиального намагничивания зубцов ротора с образованием чередующихся полюсов, с числом, равным числу полюсов статора, развивают общие признаки и поэтому являются частными.

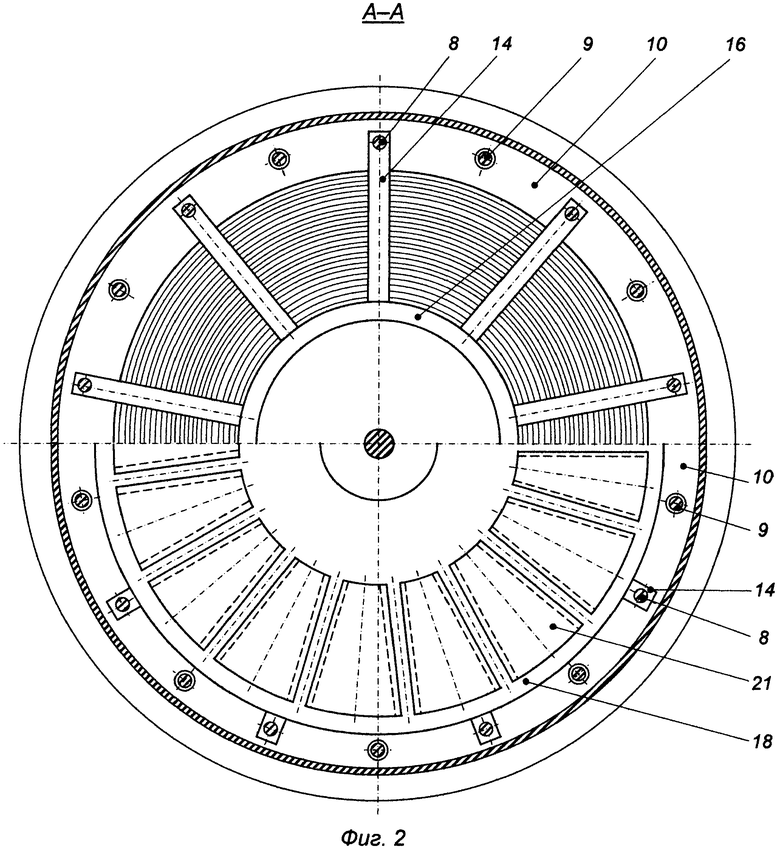

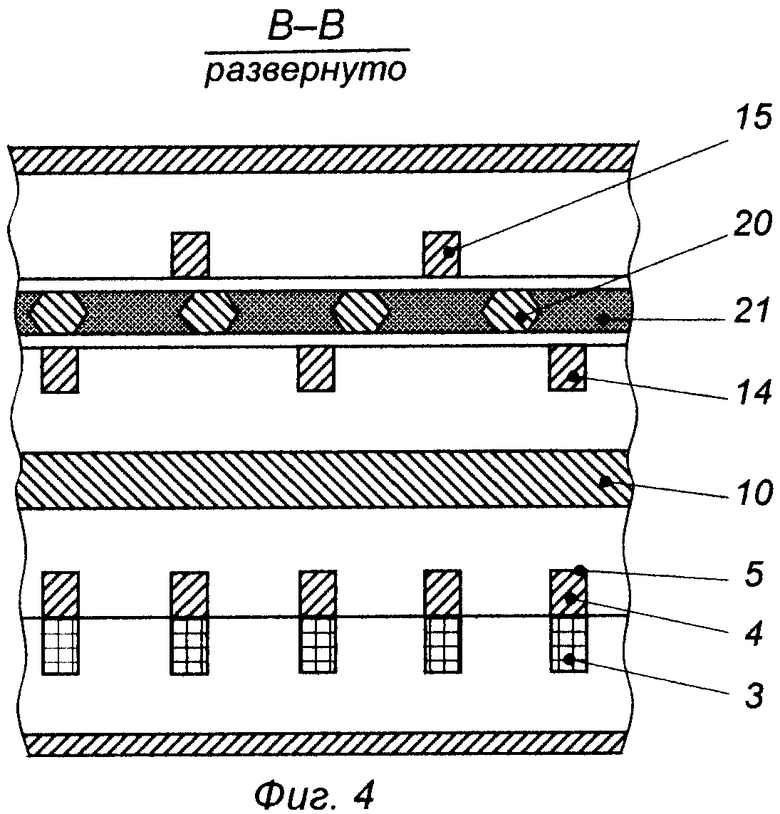

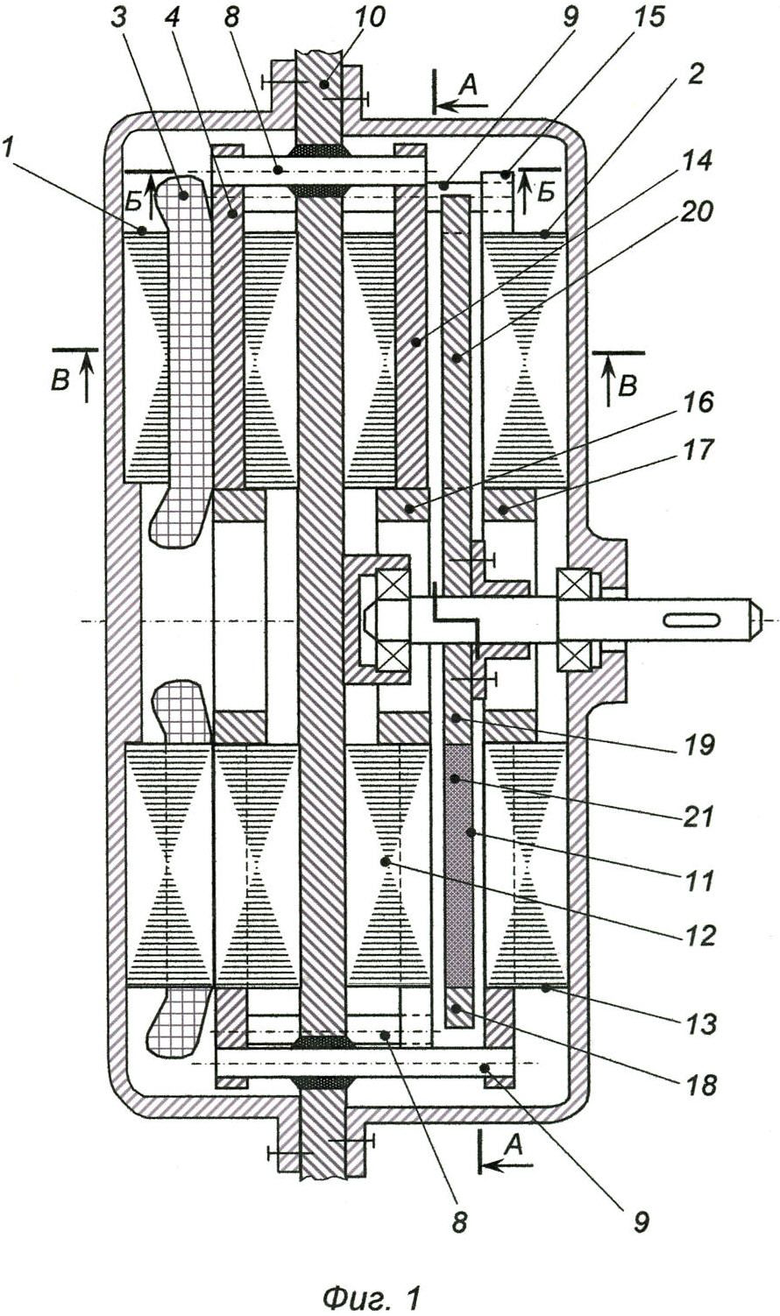

Сущность изобретения иллюстрируется чертежами. На фиг.1 изображен продольный разрез двигательно-трансформаторного агрегата. На фиг.2 - поперечный ступенчатый разрез по А-А двигательной части агрегата. На фиг.3 - развернутый кольцевой разрез Б-Б по осям стержней-гермовводов. На фиг.4 - развернутый кольцевой разрез В-В двигательно-трансформаторного агрегата.

Двигательно-трансформаторный агрегат содержит трансформаторное устройство 1 и электродвигательное устройство 2. Трансформаторная часть 1 агрегата выполнена с первичной распределенной обмоткой 3, присоединенной к трехфазной сети переменного тока, и вторичной z-фазной стержневой обмоткой 4, расположенной в z пазах 5 магнитопровода 6 трансформатора 1, Стержни 4 вторичной обмотки трансформатора 1 замкнуты с одной стороны короткозамыкающим 5 кольцом 7, а с другой стороны электрически соединены с Z стержнями-гермовводами 8 и 9, расположенными в герметичной перегородке 10. Двигательная часть агрегата 2 размещена внутри герметичного объекта, отделенного от трансформаторной части герметичной перегородкой 10, и представляет собой асинхронный двигатель, выполненный с дисковым короткозамкнутым ротором 11, расположенным между двумя идентичными дисковыми статорами 12 и 13, пазово-зубцовые зоны которых обращены к ротору. Стержни обмоток 14 и 15, расположенные в пазах, соответственно статоров 12 и 13, с одной стороны соединены короткозамыкающими кольцами 16 и 17, а с другой стороны - со стержнями-гермовводами 8 и 9 соответственно. Стержни-гермовводы 8 короче стержней 9 и чередуются с ними.

Дисковый ротор 11 содержит короткозамкнутую обмотку, содержащую наружное 18 и внутреннее 19 короткозамыкающие кольца. Кольца электрически соединены с электропроводными стержнями 20 гексоганального поперечного сечения, равномерно распределенными по окружности, образуя короткозамкнутую обмотку ротора. Между стержнями 20 расположены вставки-зубцы 21, по высоте равные толщине ротора 11. Вставки-зубцы 21, выполненные из прессованного композиционного ферромагнитного материала, примыкают к боковым поверхностям гексоганальных стержней 20, расширяясь в направлении рабочих поверхностей дискового ротора 11.

Перегородка 10 может быть частью фланца корпуса электродвигателя, герметично закрывающего люк в корпусе герметичного объекта (на чертежах не показан), либо может быть частью корпуса герметичного объекта.

Для улучшения распределения магнитного поля в рабочих зазорах между статорами и ротором стержни и зубцы ротора могут быть выполнены со скосом относительно стержней и зубцов статора (на чертежах не показано).

Для повышения коэффициента мощности двигательно-трансформаторного агрегата зубцы 21 ротора 11 аксиально намагничены, образуя чередующиеся полюса, с числом, равным числу полюсов статора.

Двигательно-трансформаторный агрегат (ДТА) работает следующим образом.

При подключении первичной трехфазной распределенной обмотки 3 трансформатора 1 с р парами полюсов к трехфазной сети с частотой f возникают синусоидальные токи, которые создают вращающееся магнитное поле с частотой вращения n1=60f/p. Это поле, пересекая стержни 4 вторичной Z-фазной обмотки трансформатора (Z - число стержней), наводят в них электродвижущие силы (ЭДС).

В Z-фазной стержневой обмотке 4 трансформатора 1, электрически соединенной через стержни-гермовводы 8 и 9 с двумя стержневыми обмотками 14 и 15 статоров 12 и 13, протекают синусоидальные токи, создавая вращающееся магнитное поле с той же частотой, что и поле трансформатора. Это поле, проходя через два рабочих зазора, наводит в короткозамкнутых стержнях 21 ротора 11 ЭДС, которые вызывают протекание в стержнях токов, тем самым создавая электромагнитный момент, который приводит ротор во вращение, аналогично обычному асинхронному двигателю с КЗ-ротором.

Вышеописанная конструкция ДТА, по существу, представляет агрегат из двух электрических машин, электрически соединенных и магнито-разъединенных (разновидность машинно-трансформаторных агрегатов, рассмотренных в [3]). Одна электрическая машина (в левой части от перегородки 10) является понижающим трансформатором 1 с вращающимся магнитным полем и преобразователем числа фаз из m1=3 для трехфазной распределенной обмотки статора 3, подключенной к трехфазной сети, в число фаз m2=Z для вторичной стрежневой обмотки 4 трансформатора, состоящей из Z стержней 4. При этом вторичная обмотка трансформатора с короткозамыкающим кольцом 7 образует Z-фазную лучевую звезду. Вторая электрическая машина (в правой части от перегородки 10) представляет собой асинхронный двигатель с дисковым короткозамкнутым ротором 11, расположенным между двумя идентичными дисковыми статорами 12 и 13, пазово-зубцовые зоны которых обращены к ротору. Стержневые Z/2 фазные обмотки возбуждения 14 и 15 статоров 12 и 13 электрически соединены со вторичной стержневой Z-фазной обмоткой 4 трансформатора через Z стержней-гермовводов 8 и 9, расположенных в герметичной перегородке 10, разделяющей трансформаторную 1 и двигательную 2 части агрегата.

Двигательная часть ДТА выполнена с низковольтными стержневыми обмотками статоров 12 и 13 без изоляционного покрытия стержней 14 и 15 (аналогично короткозамкнутой обмотке ротора обычного асинхронного двигателя). Это дает возможность повысить до единицы коэффициент заполнения пазов проводниковым материалом и сократить до минимума длину лобовых частей обмоток, тем самым увеличить энергетические показатели в двигательной части агрегата. Фазное напряжение, подаваемое на стержневые обмотки 14 и 15 статоров 12 и 13 не превышает 2-3 вольта. Такая конструкция двигателя позволяет использовать его во взрыво- и пожароопасных средах, а также при высоких температурах окружающей среды (до 500-600°С) и сильном радиационном излучении (например, в электроприводе механизмов в зоне реактора атомных электростанций).

Выполнение в конструкции двигателя дискового ротора с зубцами без ярма, расположенного между двумя дисковыми статорами, позволяет скомпенсировать силы электромагнитного тяжения между ротором и двумя статорами, а также существенно уменьшить момент инерции ротора, повысив быстродействие двигателя.

Взаимный скос пазов на статорах и роторе позволяет, как и в обычных асинхронных двигателях, улучшить распределение магнитного поля в рабочих зазорах и, тем самым, улучшить энергетические показатели двигателя и уменьшить уровень шума и вибраций.

Гексагональное сечение стержней короткозамкнутой обмотки дискового ротора и выполнение ферромагнитных вставок-зубцов, примыкающих к боковым поверхностям стержней, с расширением в направлении рабочих поверхностей дискового ротора приводит к уменьшению раскрытия пазов на поверхности ротора и, тем самым, к улучшению распределения магнитного поля в рабочих зазорах. Это также уменьшает уровень шума и вибраций, снижает ток намагничивания (ток холостого хода) и повышает энергетические характеристики двигателя. С другой стороны, такая конструкция ротора обеспечивает жесткую фиксацию прессованных ферромагнитных зубцов в теле дискового ротора.

Аксиальное намагничивание зубцов ротора с образованием чередующихся полюсов, с числом, равным числу полюсов статора, вызывает компенсацию размагничивающего действия короткозамкнутой обмотки ротора, уменьшение реактивной составляющей токов в роторе и статоре и, тем самым, повышение коэффициента мощности как асинхронного двигателя, так и двигательно-трансформаторного агрегата в целом.

Источники информации

1. Вишневский Н.Е., Глуханов Н.П., Ковалев И.С. Машины и аппараты с герметичным электроприводом. Л.: Машиностроение, 1977.

2. Забора И.Г., Вильданов К.Я. и др. Электродвигатель для герметичных объектов. Патент РФ №2173926. Опубл. 20.09.2001. Бюл. №26.

3. Свечарник Д.В., Забора И.Г. Машинно-трансформаторный агрегат //Электротехника. 1998. №9. С.1-8.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВИГАТЕЛЬНО-ТРАНСФОРМАТОРНЫЙ АГРЕГАТ | 2012 |

|

RU2507665C2 |

| АСИНХРОННЫЙ ГЕНЕРАТОР | 2003 |

|

RU2255409C2 |

| ЭЛЕКТРОДВИГАТЕЛЬ ДЛЯ ГЕРМЕТИЧНЫХ ОБЪЕКТОВ | 2000 |

|

RU2173926C1 |

| АСИНХРОННЫЙ ТОРЦЕВОЙ ДВИГАТЕЛЬ | 1998 |

|

RU2125759C1 |

| Асинхронная торцовая электрическая машина | 1989 |

|

SU1642551A1 |

| Однофазный асинхронный электродвигатель | 1983 |

|

SU1169092A1 |

| Асинхронная торцевая электрическая машина | 1981 |

|

SU1008851A1 |

| ИЗМЕЛЬЧИТЕЛЬ МАТЕРИАЛОВ | 1998 |

|

RU2125363C1 |

| АСИНХРОННЫЙ ГЕНЕРАТОР С РЕГУЛИРОВАНИЕМ ВЫХОДНОГО НАПРЯЖЕНИЯ | 2021 |

|

RU2772803C1 |

| Асинхронно-синхронный бесконтактный преобразователь частоты | 1989 |

|

SU1721743A1 |

Изобретение относится к области электротехники и касается особенностей конструктивного выполнения специальных электрических машин, а именно электрических асинхронных герметизированных двигателей, используемых в промышленных установках для работы в химически агрессивных, радиационных и взрывоопасных газообразных и жидких средах, при высоких значениях давления и температуры. Технический результат, достигаемый при использовании настоящего изобретения, состоит в повышении энергетических характеристик и надежности двигательно-трансформаторного агрегата при одновременном обеспечении возможности расширения области его применения. Указанный технический результат достигается тем, что трансформаторная часть агрегата выполнена с первичной обмоткой, присоединенной к трехфазной сети, и со вторичной z-фазной стержневой обмоткой, расположенной в z пазах магнитопровода трансформатора, замкнутой с одной стороны короткозамыкающим (КЗ) кольцом, а с другой - соединенной с Z стержнями обмотки статора. Двигательная часть агрегата содержит асинхронный двигатель с дисковым КЗ-ротором, расположенным между двумя дисковыми статорами со стержневыми обмотками, электрически соединенными со вторичной стержневой обмоткой трансформатора, а с другой стороны замкнутыми КЗ-кольцами. Стержни вторичной обмотки трансформатора соединены с Z стержнями обмоток статора стержнями-гермовводами, расположенными в герметичной перегородке. 3 з.п. ф-лы, 4 ил.

1. Двигательно-трансформаторный агрегат, включающий электродвигательное и трансформаторное устройства, содержащий двигатель со статором и ротором, расположенными внутри герметичного объекта, отделенного от трансформатора перегородкой, и трансформатор-преобразователь напряжения и числа фаз с вращающимся магнитным полем, выполненный с первичной обмоткой, присоединенной к трехфазной сети, и вторичной z-фазной стержневой обмоткой, расположенной в z пазах магнитопровода трансформатора, замкнутой с одной стороны короткозамыкающим кольцом, а с другой соединенной с Z стержнями обмотки статора, отличающийся тем, что статор выполнен в виде двух идентичных дисков с пазово-зубцовыми зонами, обращенными к дисковому ротору, диски статора содержат по Z/2 равномерно распределенных по окружности радиальных пазов, сдвинутых относительно пазов другого диска на половину зубцового деления, в которых расположены стержневые обмотки статора, с одной стороны замкнутые двумя короткозамыкающими кольцами, а с другой стороны - соединенные со вторичной стержневой обмоткой трансформатора через электрические стержни-гермовводы, герметично установленные в перегородке.

2. Агрегат по п.1, отличающийся тем, что ротор выполнен с короткозамкнутой обмоткой, содержащей равномерно распределенные по окружности электропроводные стержни гексагонального поперечного сечения, по высоте равные толщине ротора, электрически замкнутые по концам наружным и внутренним короткозамыкающими кольцами, между стержнями расположены вставки-зубцы, расширяющиеся к рабочим поверхностям ротора, выполненные из прессованного ферромагнитного композиционного материала.

3. Агрегат по п.2, отличающийся тем, что стержни и зубцы ротора выполнены со скосом относительно стержней и зубцов статора.

4. Агрегат по п.2, отличающийся тем, что зубцы ротора аксиально намагничены, образуя чередующиеся полюса с числом, равным числу полюсов статора.

| ЭЛЕКТРОДВИГАТЕЛЬ ДЛЯ ГЕРМЕТИЧНЫХ ОБЪЕКТОВ | 2000 |

|

RU2173926C1 |

| КАСКАДНЫЙ ЭЛЕКТРИЧЕСКИЙ ПРИВОД | 1991 |

|

RU2050672C1 |

| АСИНХРОННЫЙ РЕГУЛИРУЕМЫЙ ДВИГАТЕЛЬ | 1990 |

|

RU2031516C1 |

| US 3500155 A (ROBERT T SHANAHAN), 10.03.1970 | |||

| DE 2936840 A1 (MERKLE PAUL), 02.04.1981 | |||

| US 4945296 A (SATAKE ENG CO LTD), 31.07.1990 | |||

| ВИШНЕВСКИЙ Н.Е., ГЛУХАНОВ Н.П., | |||

Авторы

Даты

2013-07-10—Публикация

2012-02-08—Подача