ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к области электроники, микроэлектроники и к электронным материалам. Конкретнее данное изобретение относится к покрытию из материала, применяемого в различных видах электронного оборудования.

УРОВЕНЬ ТЕХНИКИ

Для производства электрических компонентов более быстро, более эффективно и с меньшими затратами постоянно требуются новые материалы. Например, поскольку характеристические размеры компонентов микроэлектроники продолжают снижаться в направлении наномасштабов, могут потребоваться новые материалы, чтобы учитывать квантово-механические эффекты, существующие именно в этом атомном масштабе.

Вследствие двухмерной природы технологий обработки в электронной и микроэлектронной промышленностях, особое значение имеет применение новых материалов в виде слоистых структур, пленок или других покрытий. Традиционные материалы часто ограничены в отношении своей электрической, термической и механической стабильности. Кроме того, при существующих в настоящее время способах нанесения покрытий соответственное получение электропроводных непрерывных металлических слоев, пленок или покрытий с толщиной менее 10 нм является затруднительным. Такие очень тонкие покрытия являются особенно чувствительными к температурным повреждениям и электромиграции, вызываемым высокими плотностями тока в покрытии. Недостаток стабильности традиционных пленок и других покрытий вызывает также диффузию материала пленки в прилегающие области устройства, что приводит к ухудшению и даже нарушению поведения устройства. Поскольку размеры микроэлектронных устройств снижаются в направлении наномасштабов, проблема диффузии материала становится еще более выраженной.

В дополнение к общим для данного вида материалов преимущественным свойствам в отношении хорошей электрической, термической и механической стабильности, существует несколько важных требований к материалам для покрытий, в зависимости от конкретного применения, в котором данное покрытие следует использовать. Например, в полевых транзисторах (ПТ) формирующий канал материал должен обладать высокими отношениями уровней в состоянии «включено-выключено» и высокой подвижностью электронов, чтобы соответствовать высоким скоростям переключения, необходимым для современных процессоров. Для покрытий, которые применяют, например, для дисплеев с автоэлектронной эмиссией (ДАЭ), необходимо иметь низкую работу выхода. В дополнение к очевидным оптическим требованиям, покрытия, которые применяют в качестве прозрачных электродов, имеют требования по высокой проводимости, которая может привести к низкому поверхностному сопротивлению. Прозрачные электропроводные покрытия или электроды применяют дополнительно, например, в дисплеях (таких как ДАЭ; ЖКД (жидкокристаллические дисплеи); плазменные дисплеи и электронно-лучевые трубки), твердофазных источниках света, солнечных фотоэлементах, сенсорных экранах и рассеивающих заряд поверхностях, а также, например, в электромагнитных экранах. В суперконденсаторах для материала электрода существует потребность в электрически стабильных, пористых и в высокой степени электропроводных покрытиях. Для электродов в солнечных фотоэлементах необходим в высокой степени электропроводный материал с хорошей прозрачностью в отношении солнечного излучения. Кроме того, различные датчики требуют, например, изменения электропроводности с изменением окружающих условий. Во всех вышеупомянутых устройствах механическая гибкость покрытия может придать дополнительную гибкость конструкции таких устройств. Кроме того, механически гибкие покрытия могут быть пригодны для изготовления таких устройств, как гибкие солнечные фотоэлементы, гибкие дисплеи и т.д.

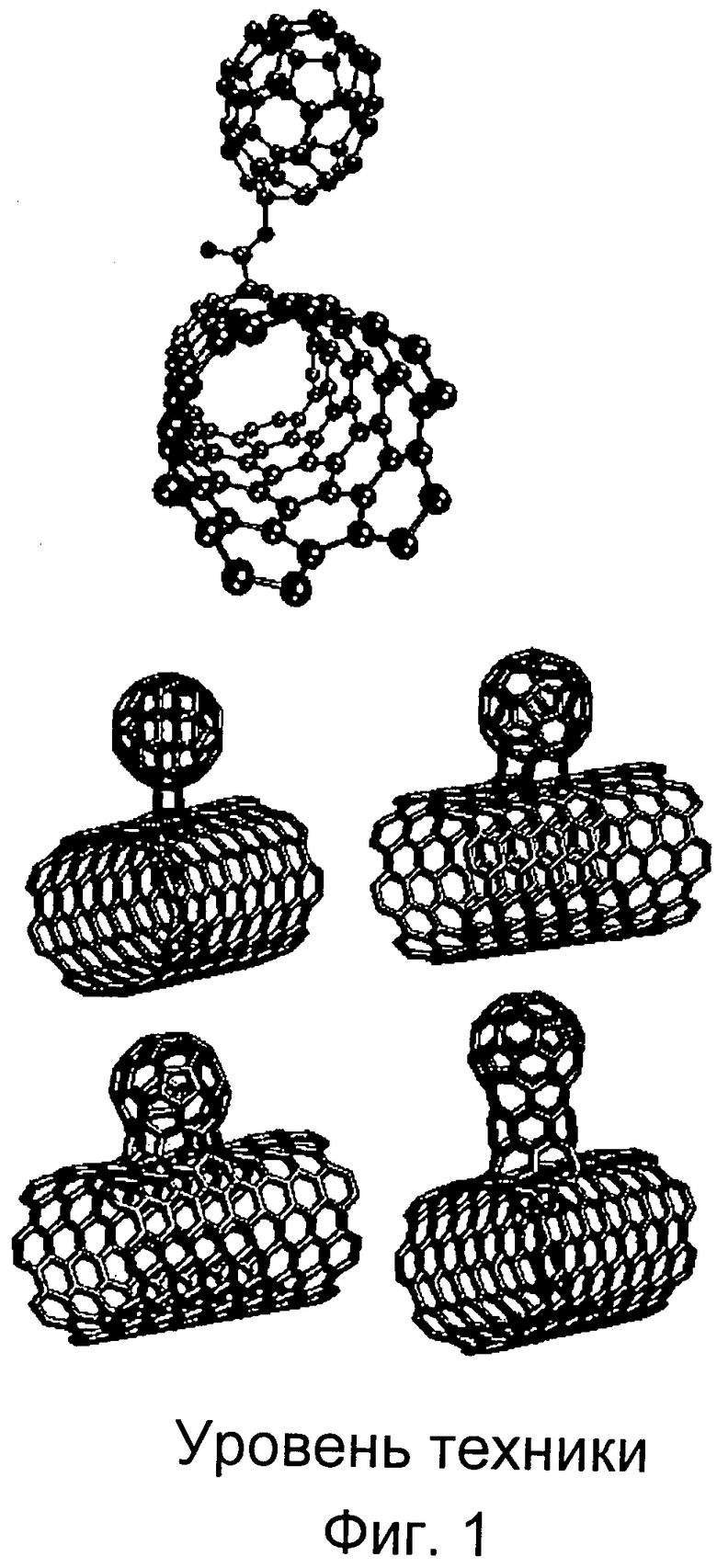

В публикации PCT/FI 2006/000206 представлен новый тип молекулы на основе углерода и способ ее синтеза. Эти молекулы, которые далее в тексте настоящего описания именуют углеродными нанопочками или молекулами углеродных нанопочек, содержат фуллереновые или фуллереноподобные молекулы, ковалентно связанные с боковой поверхностью трубчатой углеродной молекулы (Фиг.1). В данной публикации описано, что на молекулярном уровне углеродные нанопочки обладают интересными электрическими свойствами.

Применение в электрических устройствах индивидуальных молекул углеродных нанопочек является затруднительным, поскольку трудно с достаточной точностью контролировать ориентацию молекулы в определенном положении. Кроме того, использование отдельной молекулы в некоторой точке в устройстве требует, чтобы молекула обладала заданной длиной и кристаллической структурой, что также очень трудно контролировать. В некоторых устройствах, например в солнечных фотоэлементах и суперконденсаторах, объем или количество материала просто должно быть достаточно значительным, так что использование отдельной молекулы является невозможным.

Как было разъяснено выше, является очевидным, что на существующем уровне техники существует сильная потребность в том, чтобы в электрических компонентах, например, для переноса и хранения носителей использовали новые типы более стабильных покрытий с другими, специфичными для устройства, свойствами. Предполагают, что эта потребность растет по мере того, как снижаются характеристические размеры электрических компонентов и возрастает их скорость и эффективность.

ЦЕЛЬ ИЗОБРЕТЕНИЯ

Цель данного изобретения заключается в уменьшении вышеупомянутых технических проблем существующего уровня техники путем обеспечения нового типа покрытий и улучшенных структур электрических устройств с использованием нового типа покрытия.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение отличается тем, что представлено в независимых пунктах 1 и 4 формулы изобретения.

Покрытие из материала по данному изобретению включает молекулы углеродных нанопочек. Молекулы углеродных нанопочек связаны друг с другом посредством по меньшей мере одной фуллереновой группы.

Электрическое устройство по данному изобретению включает покрытие, содержащее молекулы углеродных нанопочек.

Отдельные молекулы углеродных нанопочек включают в основном атомы углерода, но эти молекулы могут иметь функциональные группы, содержащие другие элементы. Следовательно, покрытие, содержащее молекулы углеродных нанопочек, содержит большей частью атомы углерода, но при введении функциональных групп, а также в виде примесей, могут быть включены и другие элементы.

Молекулы углеродных нанопочек в покрытии и в электрическом устройстве по данному изобретению принимают форму сети, в которой эти молекулы могут быть распределены случайным образом или же могут быть полностью или частично упорядочены. В одном из примеров реализации данного изобретения молекулы углеродных нанопочек образуют в покрытии из материала по данному изобретению сеть из электропроводных каналов.

В другом примере реализации данного изобретения молекулы углеродных нанопочек формируют в покрытии из материала по данному изобретению матрицу из по существу параллельных электропроводных каналов. Эти по существу параллельные электропроводные каналы дают возможность изготовить множество параллельно расположенных электрических устройств на основе одной молекулы, которые можно использовать, например, для снижения зависимости цепи от работы одного из устройств.

Случайное распределение или матрица из параллельно соединенных молекул углеродных нанопочек в пленке или другом покрытии гарантирует, что покрытие из этих молекул содержит множество возможных каналов для протекания тока. Покрытие также обеспечивает статистически большое количество молекул, так что подавляют влияние изменения свойств отдельных молекул. Таким образом, покрытие, включающее молекулы углеродных нанопочек по данному изобретению, не зависит от работы индивидуальных молекул. Это повышает надежность устройств, использующих покрытия, включающие молекулы углеродных нанопочек, в отличие от устройств, в которых протекание электрического тока зависит от отдельной электропроводной молекулы.

В электрическом устройстве по одному из примеров реализации данного изобретения покрытие, содержащее молекулы углеродных нанопочек, выполняет задачу переноса носителей или хранения носителей.

Покрытия, содержащие молекулы углеродных нанопочек по данному изобретению, можно нанести с использованием общеизвестных способов, например фильтрацией из газовой фазы или из жидкости, осаждением в силовом поле и осаждением из раствора с применением нанесения при распылении или центробежной сушки. Можно также получить суспензию молекул углеродных нанопочек в растворе и напылить ее или нанести центробежным способом, например, на кремниевую подложку с образованием, например, пленки. Молекулы углеродных нанопочек можно также вырастить на поверхности. Дополнительно на покрытие можно нанести рисунок для получения определенной формы. В одном из примеров реализации данного изобретения покрытие из материала по данному изобретению представляет собой объем, пленку или провод из материала.

В другом примере реализации данного изобретения покрытие из материала по данному изобретению имеет толщину от 1 нанометра до 10 сантиметров, а предпочтительно - толщину от 1 нанометра до 100 микрометров.

По сравнению с традиционными покрытиями из электропроводного или полупроводящего материала, покрытия, содержащие углеродные нанопочки по данному изобретению, обладают превосходной электрической, термической и механической стабильностью. Эти свойства особенно важны в покрытиях, которые применяют для транспорта носителей в электрических устройствах. Требования к стабильности становятся еще более выраженными в электрических устройствах с малым физическим размером, или в гибких устройствах, или в электрических устройствах, работающих в жестких окружающих условиях.

В одном из примеров реализации данного изобретения молекулы углеродных нанопочек связаны друг с другом в покрытии из материала по данному изобретению посредством по меньшей мере одной фуллереновой группы.

Причиной стабильности покрытия по данному изобретению является способность фуллереновой группы присоединяться к боковой поверхности трубчатой части, или к фуллереновой группе, других молекул углеродных нанопочек, непосредственно или через мостиковую молекулу. Сильное межмолекулярное взаимодействие, возникающее благодаря фуллереновым группам, эффективно предотвращает скольжение отдельных молекул относительно друг друга. Стабильность покрытия по данному изобретению дополнительно повышают сильные межмолекулярные ковалентные связи молекул углеродных нанопочек. Эти связи могут также действовать как связи с низким удельным сопротивлением между молекулами, понижая в целом сопротивление сети.

В дополнение к стабильности покрытия, содержащего молекулы углеродных нанопочек, покрытие обладает многими другими специфичными для устройства положительными характеристиками, вытекающими из уникальной схемы образования связей в покрытии по данному изобретению. Эти характеристики, включая, например, низкую работу выхода, механическую гибкость, нанопористую структуру, высокую электропроводность, возможность регулировать электропроводность и полупроводниковые свойства и высокую подвижность носителей, можно применять в электрическом устройстве по данному изобретению.

В одном из примеров реализации данного изобретения молекулы углеродных нанопочек в покрытии из материала по данному изобретению функционализированы посредством по меньшей мере одной фуллереновой группы. Функциональная группа может представлять собой, например, группу красителя или другую фотоактивную функциональную группу для обеспечения возможности возбуждения электронов посредством электромагнитного излучения, или изменения электропроводности или ширины запрещенной зоны покрытия, содержащего молекулы углеродных нанопочек.

В одном из примеров реализации данного изобретения покрытие из материала по данному изобретению обладает функцией низкой работы выхода, что приводит к эмиссии электронов с пороговым значением электрического поля ниже 10 вольт на микрометр, предпочтительно с пороговым значением электрического поля ниже 2 вольт на микрометр, и наиболее предпочтительно - с пороговым значением электрического поля ниже 1 вольта на микрометр.

В другом примере реализации данного изобретения покрытие из материала по данному изобретению обладает отношением уровней в состоянии «включено-выключено» выше 1, предпочтительно выше 1×102, а наиболее предпочтительно выше 1×104. Отношение уровней в состоянии «включено-выключено» определено в тексте настоящего описания как соотношение электропроводности полупроводникового материала при внешнем воздействии (включенное состояние) и электропроводности полупроводникового материала без внешнего воздействия (выключенное состояние).

В другом примере реализации данного изобретения покрытие из материала по данному изобретению имеет электропроводность в диапазоне 1×10-5-1×108 См/м, предпочтительно в диапазоне 0,1-1×107 См/м, и наиболее предпочтительно в диапазоне 1×103-1×106 См/м.

В другом примере реализации данного изобретения покрытие из материала по данному изобретению имеет поверхностное сопротивление в диапазоне 0,1×10-6-0,1×104 Ом/м2 (1×10-6-1×104 Ом/квадрат), предпочтительно в диапазоне 0,1×10-5-0,1×103 Ом/м2 (1×10-5-1×103 Ом/квадрат), и наиболее предпочтительно в диапазоне 0,1×10-4-0,1×102 Ом/м2 (1×10-4-1×102 Ом/квадрат).

В еще одном примере реализации данного изобретения покрытие из материала по данному изобретению имеет подвижность носителей выше 10-5 см2/В·с, предпочтительно выше 10-3 см2/В·с, и наиболее предпочтительно выше 10-1 см2/В·с.

В еще одном примере реализации данного изобретения покрытие из материала по данному изобретению является полупроводящим, с шириной запрещенной зоны в диапазоне от 0,001 до 10 эВ, предпочтительно в диапазоне от 0,01 до 5 эВ, и наиболее предпочтительно в диапазоне от 0,1 до 1,0 эВ.

Во многих электрических устройствах применение покрытия, содержащего молекулы углеродных нанопочек, также снижает затраты на изготовление. Например, при изготовлении ДАЭ, имеющих большую площадь, традиционная «micro tip» технология требует применения дорогостоящего оборудования для обработки полупроводников. К тому же, изготовление прозрачных электродов из традиционного ОИО - оксида индия и олова является дорогим, отчасти из-за дефицита и высокой стоимости индия, а также из-за высокотемпературных вакуумных процессов, которые часто бывают необходимы для изготовления электродов из оксида индия и олова. «Micro tip» технологию, как и прозрачные электроды из ОИО, можно заменить при использовании покрытия, содержащего молекулы углеродных нанопочек, как это будет описано ниже.

В одном из примеров реализации данного изобретения электрическое устройство по данному изобретению представляет собой транзистор или полевой транзистор. В этих устройствах от покрытия, содержащего молекулы углеродных нанопочек, могут требоваться, например, высокое отношение уровней в состоянии «включено-выключено», высокая электропроводность и регулируемые полупроводниковые свойства, в зависимости от той части структуры устройства, где находится покрытие.

В другом примере реализации данного изобретения электрическое устройство по данному изобретению представляет собой прозрачный электрод. В этом применении от покрытия, содержащего молекулы углеродных нанопочек, может потребоваться, например, высокая электропроводность в горизонтальном направлении. Прозрачные электроды, содержащие молекулы углеродных нанопочек, можно использовать, например, в дисплеях, в источниках света или в солнечных фотоэлементах.

В еще одном примере реализации данного изобретения электрическое устройство по данному изобретению представляет собой автоэмиссионный катод. Критическим свойством покрытия, содержащего молекулы углеродных нанопочек, в данном применении является низкая работа выхода, которая позволяет осуществлять эмиссию электронов из покрытия даже при слабых электрических полях. Это повышает эффективность структуры автоэмиссионного катода.

В еще одном примере реализации данного изобретения электрическое устройство по данному изобретению представляет собой источник света, элемент дисплея, конденсатор, солнечный фотоэлемент или датчик. Для этих устройств покрытие, содержащее молекулы углеродных нанопочек, может обеспечить преимущества во многих отношениях. Устройства могут включать, например, прозрачные электроды и автоэлектронные излучатели. Конденсатору или суперконденсатору покрытие, содержащее молекулы углеродных нанопочек, может обеспечить преимущество нанопористой структуры, а солнечный фотоэлемент и датчик могут использовать электропроводность и/или регулируемые полупроводниковые свойства покрытия, содержащего молекулы углеродных нанопочек. В особенности датчик, но также и другие упомянутые выше электрические устройства, могут использовать изменение электропроводности покрытия, содержащего молекулы углеродных нанопочек, в результате внешнего воздействия. Точнее, на проводимость покрытия можно воздействовать, например, посредством адсорбции или образования другого типа связей молекул, контактирующих с фуллереновыми частями покрытия. Кроме того, на электропроводность покрытия можно повлиять, воздействуя на покрытие, содержащее молекулы углеродных нанопочек, посредством изменения температуры или излучения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Далее данное изобретение будет описано более подробно, со ссылками на сопровождающие чертежи, в которых:

Фиг.1 (уровень техники) представляет пять различных молекулярных моделей для молекул углеродных нанопочек, в которых фуллерен или фуллереноподобная структура ковалентно связана с трубчатой углеродной молекулой.

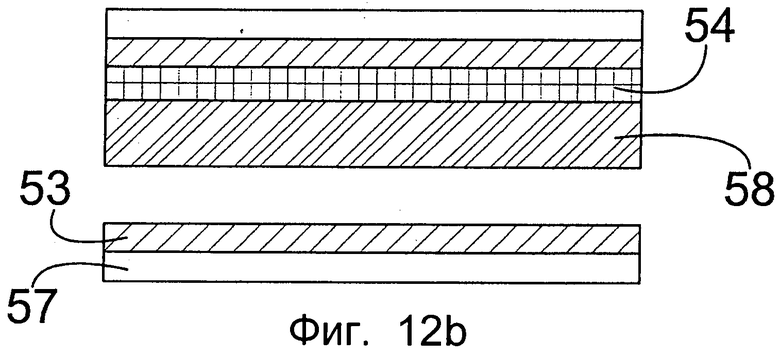

Фиг.2а схематически представляет расположение молекул углеродных нанопочек в покрытии по одному из примеров реализации данного изобретения.

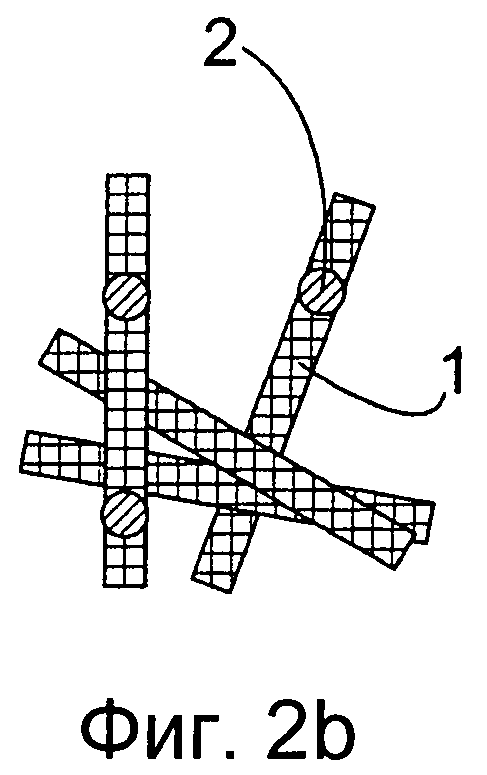

Фиг.2b схематически представляет случайную ориентацию молекул углеродных нанопочек по одному из примеров реализации данного изобретения.

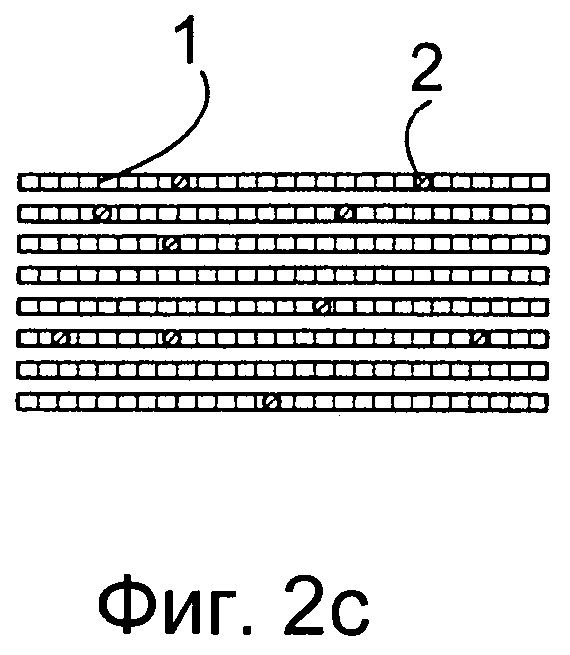

Фиг.2с схематически представляет по существу параллельную ориентацию молекул углеродных нанопочек по одному из примеров реализации данного изобретения.

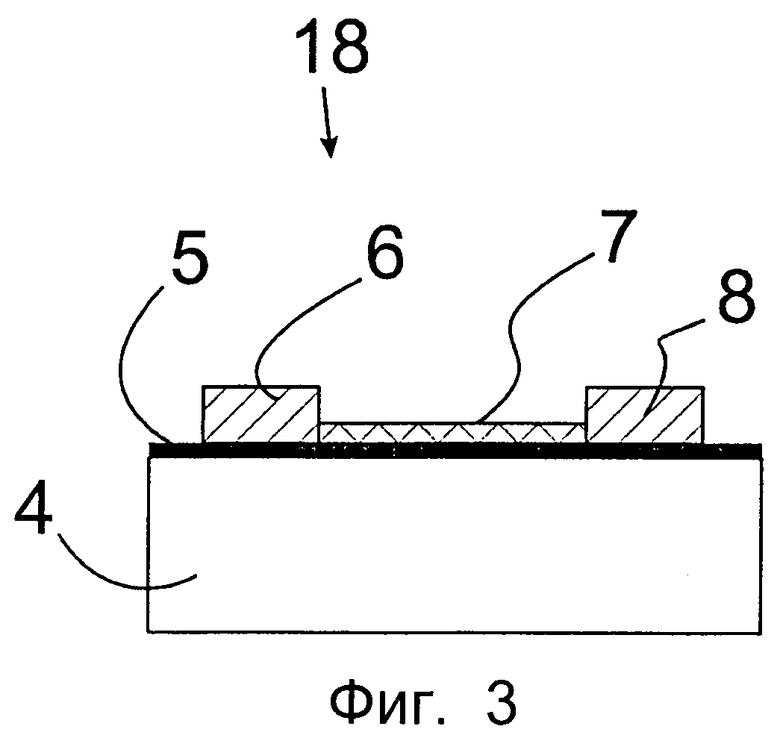

Фиг.3 схематически представляет структуру полевого транзистора в соответствии с одним из примеров реализации данного изобретения, и

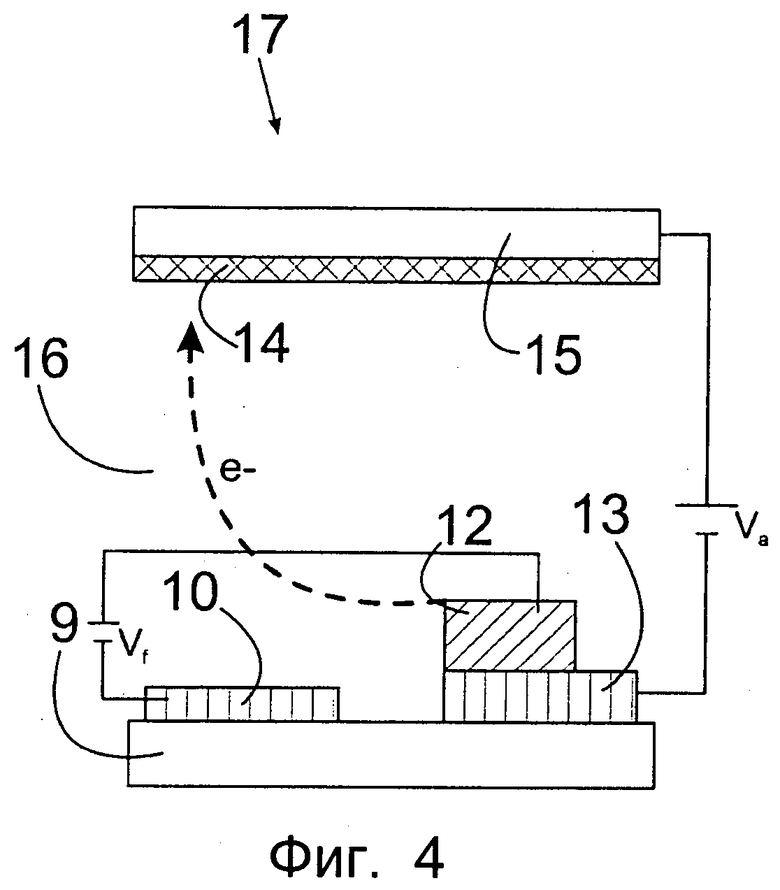

Фиг.4 схематически представляет структуру горизонтального автоэмиссионного катода в соответствии с одним из примеров реализации данного изобретения.

Фиг.5 схематически представляет структуру вертикального автоэмиссионного катода в соответствии с одним из примеров реализации данного изобретения.

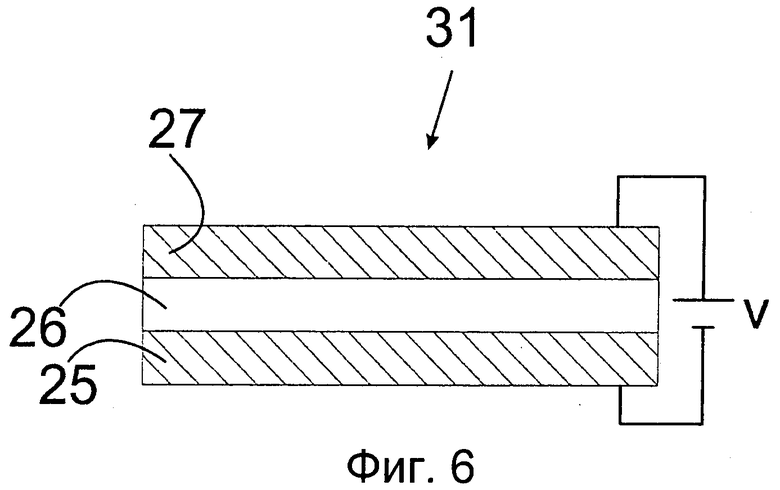

Фиг.6 схематически представляет структуру конденсатора в соответствии с одним из примеров реализации данного изобретения.

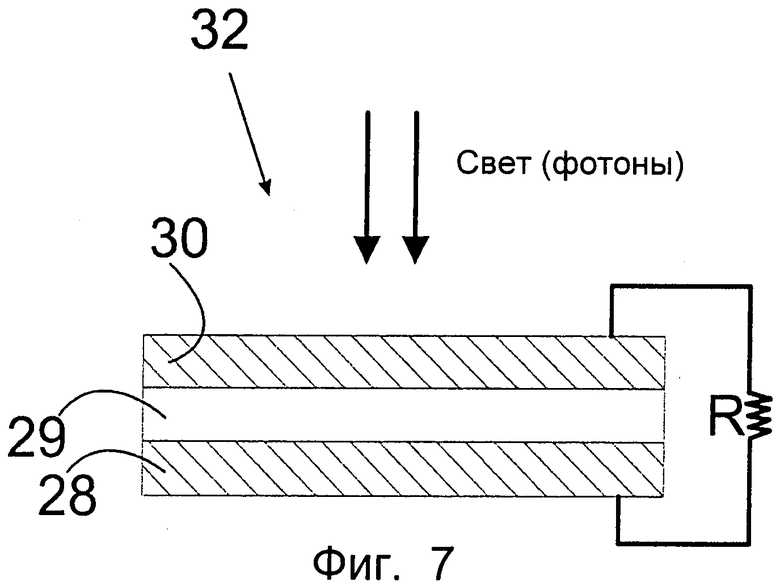

Фиг.7 схематически представляет структуру солнечного фотоэлемента в соответствии с одним из примеров реализации данного изобретения.

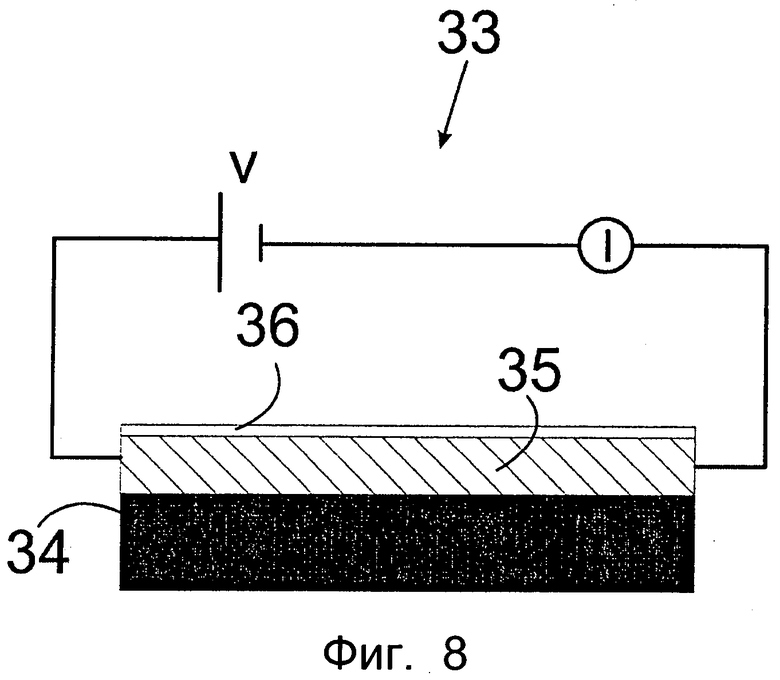

Фиг.8 схематически представляет структуру датчика в соответствии с одним из примеров реализации данного изобретения.

Фиг.9а-9с схематически иллюстрируют изготовление структуры источника света на базе автоэмиссионного катода в соответствии с одним из примеров реализации данного изобретения.

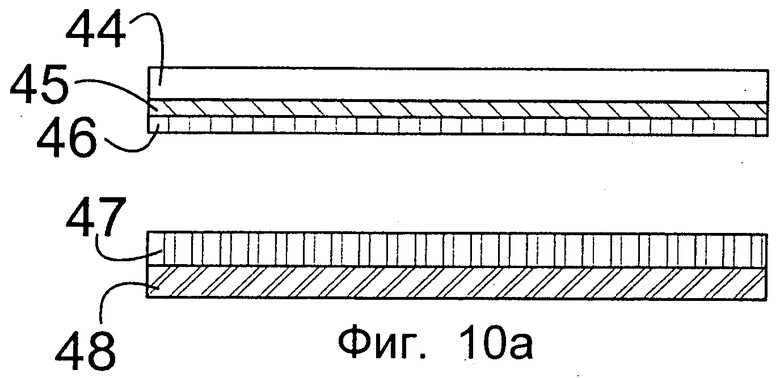

Фиг.10а-10b схематически иллюстрируют изготовление солнечного фотоэлемента в соответствии с одним из примеров реализации данного изобретения.

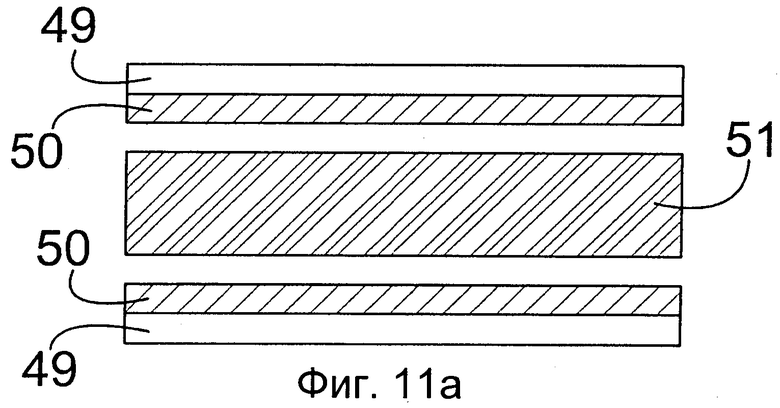

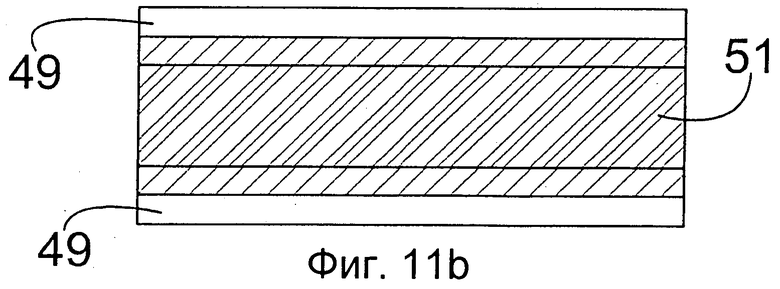

Фиг.11а-11b схематически иллюстрируют изготовление конденсатора в соответствии с одним из примеров реализации данного изобретения.

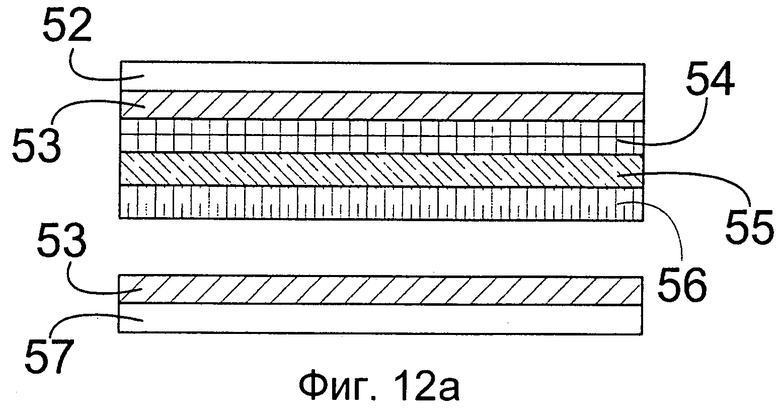

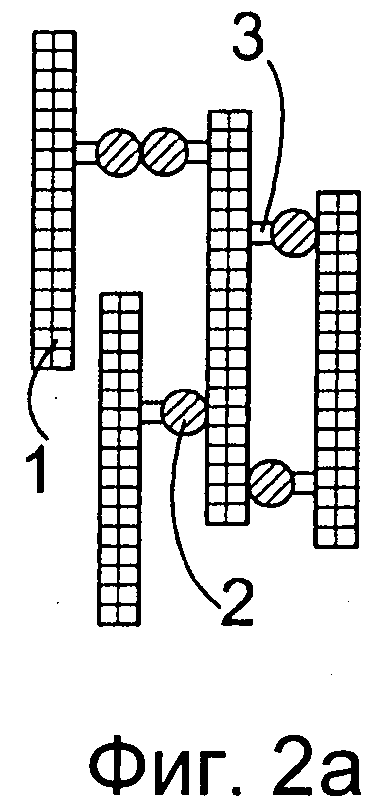

Фиг.12а-12с схематически иллюстрируют изготовление конденсатора в соответствии с одним из примеров реализации данного изобретения.

Как показано на Фиг.2а, молекулы углеродных нанопочек могут быть связаны с соседней молекулой углеродной нанопочки в покрытии, содержащем углеродные нанопочки, посредством фуллереновой или фуллереноподобной части 2 этой молекулы. Фуллереновая или фуллереноподобная часть 2 молекулы углеродной нанопочки ковалентно связана с внешней стороной трубчатой части 1 той же молекулы. Связь или связывающая часть 3 молекулы может включать несколько атомов, как показано на Фиг.1. Схема образования связи на Фиг.2а проиллюстрирована двухмерно, но ориентация отдельных молекул углеродных нанопочек может быть случайной или упорядоченной, как это проиллюстрировано на Фиг.2b и 2с, соответственно.

Электропроводность отдельной молекулы углеродной нанопочки контролирует хиральность трубчатой части 1 молекулы и концентрация фуллереновых или фуллереноподобных молекул. Увеличение концентрации фуллерена увеличивает долю полупроводящих трубок. Это открывает возможность изготовить, например, полупроводящие или электропроводные (с металлической проводимостью) молекулы углеродных нанопочек. Соответственно, контролируя плотность, длину (в направлении электропроводного канала), ширину и толщину покрытия и соответствующее количество электропроводных и полупроводящих молекул в покрытии по данному изобретению, можно получить проводящие или полупроводящие покрытия. Дополнительно можно таким же образом регулировать полупроводниковые свойства покрытия.

Случайное распределение (Фиг.2b) или упорядоченная ориентация (Фиг.2с) большинства молекул углеродных нанопочек в пленке или другом покрытии гарантирует, что сеть из этих молекул содержит множество возможных каналов для протекания тока в покрытии. Таким образом, покрытие, содержащее молекулы углеродных нанопочек в соответствии с данным изобретением, не зависит от работы отдельной молекулы. Это повышает надежность устройств, использующих покрытия, содержащие молекулы углеродных нанопочек, в противоположность устройствам, в которых протекание тока зависит от индивидуальной проводящей молекулы. В соответствии с одним из примеров реализации данного изобретения, для увеличения или снижения количества электропроводных каналов в конкретном направлении можно применять частичное упорядочивание сети. Кроме того, в соответствии с одним из примеров реализации данного изобретения, существенное параллельное упорядочивание молекул углеродных нанопочек в покрытии по данному изобретению обеспечивает способ изготовления ряда параллельно расположенных одномолекулярных электрических устройств. Расположенные по существу параллельно электропроводные каналы можно использовать для уменьшения зависимости, например, электрической цепи от работы одного устройства.

Молекулы углеродных нанопочек можно упорядочить в соответствии со следующим способом. Аэрозоль, содержащий нанопочки, вводят в узкую щель, например, в пластине. Высота зазора предпочтительно составляет менее чем 1/100 от средней длины нанопочки или длины пучка нанотрубок, а более предпочтительно составляет менее 1/50 от средней длины нанопочки или длины пучка нанотрубок, а наиболее предпочтительно - менее чем 1/20 от средней длины нанопочки или длины пучка нанотрубок. Длина зазора превышает высоту зазора предпочтительно более чем в 5 раз, а еще более предпочтительно - более чем в 10 раз, а наиболее предпочтительно длина зазора превышает его высоту более чем в 20 раз. Подложку можно зафиксировать в зазоре, чтобы обеспечить средства нанесения покрытия на вторичную подложку. Кроме того, подложку можно охлаждать или заряжать, чтобы улучшить нанесение покрытия посредством термофореза или электрофореза.

Блок нанесения нанопочек, предназначенный для упорядоченного нанесения молекул углеродных нанопочек, сконструирован путем присоединения плоской металлической пластины толщиной 5 мм перпендикулярно оси трубки диаметром 1 см, так, чтобы поток аэрозоля нанопочек в газе-носителе проходил через щели в пластине. Металлическая пластина имеет 5 параллельных щелей, вырезанных лазером перпендикулярно поверхности пластины. Эти щели имеют высоту 0,25 мм и ширину 7,0 мм и отстоят друг от друга на 1 мм. Аэрозоль, содержащий пучки нанопочек диаметром около 1 мкм, вводят в трубку, и он проходит через щели, причем часть трубок, расположенных примерно в направлении потока, отлагается на боковых стенках щели.

Уникальная схема Фиг.2а образования связей в покрытии из углеродных нанопочек, совместно с молекулярной структурой индивидуальных молекул углеродных нанопочек (см. Фиг.1), приводит к получению очень полезного набора свойств у покрытия по данному изобретению. Возможность фуллереновой группы образовывать связь с другой молекулой углеродной нанопочки приводит к исключительной электрической, термической и механической стабильности покрытия, включающего эти молекулы, и увеличивает разделение трубчатых секций молекул углеродных нанопочек, тем самым повышая нанопористость и удельную площадь поверхности. Сильные межмолекулярные связи эффективно предотвращают скольжение отдельных молекул относительно друг друга и увеличивают перенос заряда между отдельными молекулами. Стабильность покрытия по данному изобретению дополнительно улучшается за счет сильных внутремолекулярных ковалентных связей молекулы углеродной нанопочки.

Возможность легкого присоединения функциональных групп к молекулам углеродных нанопочек позволяет, например, присоединить к молекуле функциональную группу красителя или другую фотоактивную функциональную группу для обеспечения возможности возбуждения электронов посредством электромагнитного излучения, или другим образом модифицировать работу молекул в покрытии, содержащем молекулы углеродных нанопочек.

Свойства покрытия по данному изобретению могут включать низкую работу выхода с пороговыми значениями поля, например, около 0,65 В/мкм, чрезвычайно высокую электропроводность с возможностью проводить ток примерно около 1010 А/см2, и чрезвычайно высокой подвижностью электронов, например, до 100000 см2/В·с. Кроме того, покрытие на основе углерода, содержащее молекулы углеродных нанопочек, имеет высокую теплопроводность, которая смягчает проблемы, связанные с отводом тепла от электрических устройств высокой мощности. Все эти свойства являются результатом атомной структуры покрытия, содержащего молекулы углеродных нанопочек. Покрытия из углеродных нанопочек объединяют и улучшают полезные свойства молекул углеродных нанопочек и преимущества использования покрытия из углеродных нанопочек вместо отдельных молекул в электрическом устройстве, как это обсуждали выше.

Связи между соседними молекулами в покрытии из углеродных нанопочек могут быть не ковалентными, а иметь ионную природу или же представлять собой силы типа Ван дер Ваальса. Тем не менее, фуллереновая или фуллереноподобная часть 2 молекулы служит в качестве активной группы, к которой можно дополнительно присоединить функциональную группу и которая способна образовывать прочные связи между отдельными молекулами углеродных нанопочек. Эти молекулярные свойства значительно упрощают получение стабильных покрытий из молекул углеродных нанопочек. Фуллереновая часть 2 молекулы углеродной нанопочки также вносит асимметрию в структуру молекулы, что может способствовать упорядочиванию молекул с конкретной ориентацией в ходе осаждения покрытия по данному изобретению. Упорядоченное расположение молекул может быть полезным при получении заданных, например электрических, свойств покрытия для конкретного применения. Этот тип обработки покрытия можно применять также для локального контроля электропроводности покрытия.

Покрытия, содержащие молекулы углеродных нанопочек по данному изобретению, можно наносить с применением общеизвестных способов, например, фильтрованием из газовой фазы или из жидкости, осаждением в силовом поле и осаждением из раствора с использованием нанесения при распылении или центробежной сушки. Молекулы углеродных нанопочек можно также суспендировать в растворе и распылить или нанести центробежным способом, например, на кремниевую подложку, с получением, например, пленки. Молекулы углеродных нанопочек можно также вырастить на поверхности.

Структура 18 ПТ Фиг.3 в соответствии с одним из примеров реализации данного изобретения включает электропроводный слой 4 затвора и изолирующий слой 5, расположенный над электропроводным слоем 4 затвора. Устройство дополнительно включает электрод 6 истока, электрод 8 стока и канальный слой 7, расположенный между электродом 6 истока и электродом 8 стока, над изолирующим слоем 5. Канальный слой 7 находится в электрическом контакте с электродом 6 истока и электродом 8 стока. Канальный слой 7 в устройстве представляет собой полупроводниковое покрытие, содержащее молекулы углеродных нанопочек. Кроме того, электропроводный слой 4 затвора, электропроводный электрод 6 истока и электропроводный электрод 8 стока также могут включать молекулы углеродных нанопочек, чтобы повысить механические, электрические и термические свойства этих слоев или упростить изготовление. Электропроводность электропроводного слоя 4 затвора, электропроводного электрода 6 истока и электропроводного электрода 8 стока можно увеличить путем увеличения количества электропроводных молекул углеродных нанопочек в покрытиях.

Пример устройства Фиг.3 в соответствии с одним из примеров реализации данного изобретения действует как обычный ПТ, хотя структура 18 устройства инвертирована по сравнению с традиционными структурами ПТ в том смысле, что электропроводный слой 4 затвора расположен под электродом 6 истока и электродом 8 стока. Канальный слой 7, который представляет собой полупроводниковое покрытие, содержащее молекулы углеродных нанопочек, обеспечивает устройство с каналом высокой электропроводности в открытом состоянии транзистора и высокую подвижность электронов. Это, совместно с высокими отношениями уровней в состоянии «включено-выключено», позволяет получить превосходное поведение приведенного для примера устройства 18 Фиг.3, включая высокие скорости переключения и пониженное потребление энергии, по сравнению с обычными устройствами ПТ, где канал изготовлен, например, из монокристаллического кремния. Кроме того, высокая теплопроводность канального слоя 7 позволяет более эффективно отводить тепло от устройств, работающих при высокой мощности. Это придает гибкость конструкции структур ПТ. Кроме того, стабильность покрытия, включающего молекулы углеродных нанопочек, повышает надежность и увеличивает срок службы устройства.

Пример реализации Фиг.3 также может иметь электропроводный слой 4 затвора, сформированный, например, из р-допированного кремния, а изолирующий слой 5 может представлять собой, например, диоксид кремния (SiO2) или другой изолирующий материал с, например, более высокой диэлектрической постоянной к. Электрод 6 истока и электрод 8 стока также могут быть изготовлены из электропроводного материала, например металла, но, например, можно также применять допированный поликристаллический кремний. Электропроводный слой 4 затвора, электрод 6 истока и управляющий электрод 8 также могут включать молекулы углеродных нанопочек для улучшения механических, электрических и термических свойств этих слоев. В конечном счете, выбор материалов для реализации структуры 18 примера реализации Фиг.3 очевидно зависит от требований, которые работа транзистора налагает на энергетические уровни носителей.

Покрытие, содержащее молекулы углеродных нанопочек, обладает низкой работой выхода, которая необходима для автоэлектронной эмиссии электронов. Это свойство можно использовать, например, в структуре 17 горизонтального автоэмиссионного катода, например в структуре Фиг.4. Структура 17 включает изолирующую подложку 9, промежуточный электрод 10, электрод-катод 13 и излучатель 12 электронов. Структура дополнительно включает вакуумный зазор 16 между электродом-катодом 13 и электродом-анодом 15 и светоизлучающий слой 14 поверх электрода-анода 15. Излучатель 12 электронов может представлять собой покрытие, включающее молекулы углеродных нанопочек. Излучатель 12 электронов и электрод-катод 13 находятся в электрическом контакте друг с другом. Кроме того, промежуточный электрод 10 и электрод-катод 13 могут представлять собой покрытия, включающие молекулы углеродных нанопочек.

Если между промежуточным электродом 10 и электродом-катодом 13 приложено напряжение Vf, то излучатель 12 электронов испускает электроны в вакуумный зазор 16 между электродом-катодом 13 и электродом-анодом 15. Когда напряжение Vf превышает пороговое значение, определяемое работой выхода для излучателя 12 электронов, происходит эмиссия электронов в направлении промежуточного электрода 10. В приведенной в качестве примера структуре 17 Фиг.4 имеется также напряжение Va, приложенное между электродом-катодом 13 и электродом-анодом 15. После выхода из излучателя 12 электронов вектор скорости извлеченного электрона начинает поворачивать в направлении электрода-анода 15 вследствие электрического поля, создаваемого Va. Электрическое поле в вакуумном зазоре 16 является таким, что электроны двигаются по искривленным траекториям и в итоге сталкиваются со светоиспускающим слоем 14, как показано на Фиг.4. Кривизна траекторий электронов зависит от соотношения приложенных напряжений Vf и Va. Соударяющиеся электроны возбуждают светоиспускающий слой 14, который может быть сделан, например, из содержащего фосфор материала. В качестве светоиспускающего компонента, например, в дисплеях с автоэлектронной эмиссией (ДАЭ) или твердофазных осветительных устройствах можно применять горизонтальный автоэмиссионный катод структуры 17.

На Фиг.5 представлена другая структура автоэмиссионного катода по данному изобретению, включающая покрытие, содержащее молекулы углеродных нанопочек. Это устройство представляет собой структуру 19 вертикального автоэмиссионного катода, содержащую электрод-катод 20, излучатель 21 электронов, вакуумный зазор 22, светоиспускающий слой 23 и электрод-анод 24. Излучатель 21 электронов может представлять собой покрытие, содержащее молекулы углеродных нанопочек. Электрод-катод 20 и излучатель 21 электронов находятся в электрическом контакте друг с другом. Когда между электродом-анодом 24 и электродом-катодом 20 приложено напряжение Va, превышающее пороговое значение, которое диктует работа выхода излучателя 21 электронов, то излучатель 21 электронов испускает электроны через вакуумный зазор 22 в светоиспускающий слой 23. В этой конфигурации автоэмиссионного катода 19 траектории испускаемых электронов являются по существу прямыми. Если происходит соударение испускаемых электронов со светоиспускающим слоем 23, который изготовлен, например, из материала, содержащего фосфор, то светоиспускающий слой 23 испускает свет. Вертикальную структуру 19 автоэмиссионного катода можно использовать в качестве светоиспускающего компонента, например, в дисплеях с автоэлектронной эмиссией (ДАЭ) или в твердофазных источниках света.

Излучатели 12, 21 электронов, представляющие собой покрытия, содержащие молекулы углеродных нанопочек, значительно повышают эффективность структур автоэмиссионных катодов 17, 19. По сравнению с технологиями существующего уровня техники, применяющими микроэлектроды, изготовленные из металлов, или обычные полупроводники, для извлечения электронов из излучателей 12, 21 электронов достаточно более низкого напряжения. Это происходит благодаря низкой работе выхода покрытия, содержащего молекулы углеродных нанопочек. Соответственно, в структуре 17 горизонтального автоэмиссионного катода также достаточно приложить более низкое напряжение Va для получения необходимой искривленной траектории для электронов. Более низкие рабочие напряжения Va и Vf снижают потребление мощности соответствующего светоиспускающего компонента в, например, ДАЭ или твердофазных источниках света. Высокая электропроводность покрытия, содержащего молекулы углеродных нанопочек, также снижает потери на сопротивление в структурах 17, 19 автоэмиссионных катодов, дополнительно повышая их эффективность. Кроме того, стабильность покрытия, содержащего молекулы углеродных нанопочек, повышает надежность и увеличивает срок службы структур 17, 19. Кроме того, тот факт, что покрытие не должно быть упорядочено относительно электрического поля, упрощает изготовление и снижает его стоимость.

Другим примером электрического устройства, в котором можно применять покрытие, содержащее молекулы углеродных нанопочек, является прозрачный электрод. Между прочим, примеры реализации Фиг.4 и 5 содержат такое устройство. Электроды-аноды 15, 24 могут быть прозрачными, так что свет, излучаемый светоиспускающими слоями 14, 23, может проходить через прозрачные электроды 15, 24 с малыми потерями для человека, использующего, например, ДАЭ или источник света.

Покрытие, содержащее молекулы углеродных нанопочек, можно использовать в качестве прозрачного электрода, так как, из-за высокой электропроводности покрытия, достигают низкого поверхностного сопротивления даже при очень тонких покрытиях. Поскольку электропроводное покрытие является очень тонким, оно все еще способно сохранять свою прозрачность по отношению к свету. Кроме того, стабильность покрытия, содержащего молекулы углеродных нанопочек, повышает надежность и увеличивает срок службы прозрачного электрода.

Приведенная в качестве примера структура 31 конденсатора (например, суперконденсатора) Фиг.6 содержит первый электрод 25, второй электрод 27 и слой 26 электролита между первым электродом 25 и вторым электродом 27. В этой структуре 31 или первый электрод 25, или второй электрод 27, или оба электрода 25, 27 могут представлять собой покрытия, содержащие электропроводную сеть из молекул углеродных нанопочек. На Фиг.6 электроды 25, 27 присоединены к источнику энергии, который можно использовать для зарядки конденсатора 31. Электролит 26 может быть твердым или сжимаемым ионным проводником, который обеспечивает заряд поверхности раздела электрод-электролит со стороны электролита 26. Трубчатая структура отдельных молекул углеродных нанопочек приводит к нанопористой структуре электродов 25, 27, которая позволяет аккумулировать заряд в порах. Кроме того, фуллереновые или фуллереноподобные части 2 молекул углеродных нанопочек могут играть роль сепараторов между отдельными молекулами углеродных нанопочек в покрытии, как показано на Фиг.2а. Это снижает плотность упаковки отдельных молекул в покрытии, что дополнительно увеличивает площадь поверхности покрытия. В результате электроды 25, 27, представляющие собой покрытия, содержащие электропроводную сеть молекул из углеродных нанопочек, имеют структуру с огромной площадью поверхности для накопления заряда на поверхности раздела электрод-электролит, что увеличивает емкость устройства 31. Для эффективного использования преимущества такой площади поверхности электролит 26 предпочтительно состоит из материала, который способен проникать в поры покрытия из углеродных нанопочек электродов 25, 27. Высокая электропроводность и хорошие свойства в отношении стабильности электродов 25, 27, включающих сеть молекул углеродных нанопочек, дополнительно увеличивают надежность и эффективность конденсатора или суперконенсатора. Для покрытия из молекул углеродных нанопочек, в соответствии с одним из примеров реализации данного изобретения, была измерена разрядная емкость примерно 750 Ф/г в 6М растворе КОН.

Структура солнечного фотоэлемента 32, схематически изображенного на Фиг.7, включает полупроводящий слой 29, зажатый между двумя электропроводными электродами 28, 30. Все слои 28, 29, 30 могут включать сеть из молекул углеродных нанопочек. В электродах 28, 30 электропроводную сеть из молекул углеродных нанопочек можно применять для формирования прозрачного электропроводного слоя, который позволяет электромагнитному излучению проходить с малым поглощением. Электроды 28, 30, возможности которых определены покрытием, содержащим молекулы углеродных нанопочек, обладают высокой горизонтальной электропроводностью, которая необходима для эффективной работы солнечного фотоэлемента с низкими потерями.

Полупроводящий слой 29 Фиг.7 включает полупроводящую сеть из молекул углеродных нанопочек, электропроводность которой можно регулировать хиральностью молекул углеродных нанопочек, как это обсуждали выше. В сети молекул углеродных нанопочек сильное межмолекулярное взаимодействие за счет фуллереновых групп увеличивает перенос заряда между отдельными молекулами углеродных нанопочек, обеспечивая канал с высокой проводимостью для носителей по сети. В полупроводящем слое 29 повышенный перенос заряда снижает потери на сопротивление по мере того, как заряды накапливаются на прозрачных электродах. Фуллереновая часть молекул углеродных нанопочек дополнительно дает возможность присоединить к этим молекулам функциональные группы для увеличения поглощения электромагнитного излучения так, чтобы, например, возбудить электроны в полупроводниковом слое 29 от валентной зоны до зоны электропроводности. Высокая электропроводность электродов 28, 30 и хорошие свойства в отношении стабильности всех слоев 28, 29, 30, содержащих сеть молекул углеродных нанопочек, дополнительно повышают надежность и эффективность структуры 32 солнечного фотоэлемента.

Структура 33 датчика, схематически представленная на Фиг.8, содержит подложку 34, электропроводный или полупроводящий слой 35 и защитное покрытие 36, если оно необходимо. Слой 35 на Фиг.8 содержит сеть из молекул углеродных нанопочек, к которым через фуллереновую часть можно присоединить функциональные группы для повышения, например, чувствительности слоя и датчика к электромагнитному излучению или другим внешним воздействиям. Дополнительно, поскольку электропроводность или полупроводимость слоя 35, содержащего молекулы углеродных нанопочек, можно регулировать, как это обсуждали выше, то структуру 33 датчика можно сконструировать так, чтобы она была чувствительной к различным видам воздействий в различных видах окружающей среды. Кроме того, в сети молекул углеродных нанопочек сильное межмолекулярное взаимодействие за счет фуллереновой группы увеличивает перенос заряда между отдельными молекулами углеродных нанопочек, обеспечивая по этой сети канал с высокой проводимостью для носителей. Повышенный перенос заряда в полупроводящем слое 35 снижает потери на сопротивление в устройстве 33. Хорошие свойства слоя 35 из нанопочек, содержащего молекулы углеродных нанопочек, в отношении стабильности дополнительно повышают надежность и эффективность структуры 33 датчика.

Приведенная в качестве примера структура 33 датчика работает на основе сопротивления. На покрытие 35 подают напряжение, в то время как внешнее воздействие, например электромагнитное излучение, изменяет электропроводность слоя 35 нанопочек. Изменения электропроводности можно наблюдать, например, измеряя ток (I), протекающий, например, в горизонтальном направлении по слою 35 нанопочек, как показано на Фиг.8.

В одном из примеров реализации данного изобретения слой 35 из нанопочек может быть автономным в структуре датчика в том смысле, что не требуется никакой подложки 34 для поддержки других слоев этой структуры. Кроме того, внешние воздействия на структуру датчика по данному изобретению могут иметь, например, форму поля, например, электрического поля, температурного поля; излучения, например электромагнитного излучения; или адсорбированных или связанных молекул, и таким образом это устройство может служить в качестве датчика, например, электрического поля, излучения, температуры, или газа, или жидкости. Кроме того, поскольку плотность покрытия, содержащего молекулы углеродных нанопочек, можно модифицировать путем приложения внешней силы или давления, и таким образом изменять количество и качество взаимных связей между молекулами углеродных нанопочек, то такое покрытие может служить, например, датчиком давления или акселерометром.

Толщина покрытий, содержащих молекулы углеродных нанопочек, в вышеупомянутых примерах может составлять, например, в диапазоне от 1 нм до 10 см. В этом диапазоне покрытия, содержащие молекулы углеродных нанопочек, являются осуществимыми и непрерывными, так что свойства покрытий не страдают от нарушений сплошности покрытия.

ПРИМЕРЫ ИЗГОТОВЛЕНИЯ

Далее будет подробно описано изготовление электрических устройств, содержащих молекулы углеродных нанопочек. Приведенные далее способы представлены в качестве примеров для некоторых примеров реализации данного изобретения. Молекулы углеродных нанопочек, применяемые в этих примерах, можно приобрести у Canatu Oy, а можно синтезировать, применяя способ, описанный в патентной публикации WO/2007/057501. Для синтеза молекул углеродных нанопочек с концентрацией фуллерена 1 фуллерен на нм, концентрации H2O и CO2 в реакторе синтеза, в способе, описанном в публикации WO/2007/057501, составляют 135 ppm и 4000 ppm, соответственно. Соответствующие концентрации H2O и CO2 для синтеза молекул углеродных нанопочек с концентрацией фуллерена 1 фуллерен на 10 нм составляют 100 ppm и 500 ppm, соответственно.

Прозрачный электрод

Прозрачный электрод в соответствии с одним из примеров реализации данного изобретения изготавливают следующим способом. Реактор для синтеза нанопочек работает при температуре в печной установке 1000°С. Продукт из нанопочек собирают на нитроцеллюлозном фильтре, и реактор работает в условиях, когда продукт из нанопочек имеет концентрацию примерно 1 фуллерен на 10 нм. Полученную пленку прижимают к прозрачной ПЭ подложке, расположенной вне реактора для синтеза, и покрытие переносят с нитроцеллюлозного фильтра на ПЭ подложку, при комнатной температуре. Полученный слой сначала погружают в этанол, а затем в азотную кислоту. Обработка азотной кислотой повышает электропроводность слоя нанопочек примерно в 10 раз, а обработка этанолом дополнительно повышает электропроводность слоя нанопочек примерно еще в пять раз. Эти виды обработки не влияют на прозрачность слоя нанопочек. В качестве примера, как было измерено, поверхностное сопротивление полученной пленки нанопочек составляет примерно 54 Ом/м2 (500 Ом/квадрат), 11 Ом/м2 (100 Ом/квадрат) и 3 Ом/м2 (30 Ом/квадрат) для коэффициента пропускания 90%, 50% и 40% при длине волны 550 нм, соответственно. Прозрачные электроды, содержащие молекулы углеродных нанопочек, изготовленные с помощью описанного способа, можно использовать, например, в дисплеях, в источниках света или в солнечных фотоэлементах.

Полевой транзистор

Полевой транзистор с нижним управляющим электродом в соответствии с одним из примеров реализации данного изобретения изготавливают следующим способом. Полевой транзистор с нижним управляющим электродом изготавливают путем нанесения сети из нанопочек, имеющих концентрацию примерно 1 фуллерен на нанометр, на подложку из кремния, в высокой степени допированного бором, покрытую термически выращенным слоем SiO2 (100 нм), который работает как изолирующий слой затвора. Для лучшей электропроводности на обратную сторону путем распыления наносят 300 нм слой Pt. Перед нанесением нанопочек осуществляют фотолитографическую стадию нанесения AZ-полимера (AZ polymer), с открытой диафрагмой. После отделения в ацетоне сеть из нанопочек наносят на подложку. Затем в ходе второй фотолитографической стадии наносят ПММА (с открытой диафрагмой) для последующего нанесения металлического электрода. Электроды истока и стока (30 нм Ti и 200 нм Au), контактирующие с каналами транзистора из нанопочек, наносят с применением испарителя, работающего на электронном пучке. Затем осуществляют процесс отделения для удаления AZ-полимера и ненужного металла.

Датчик

Датчик в соответствии с одним из примеров реализации данного изобретения изготавливают способом, сходным с процедурой получения ПТ. Датчики получают путем нанесения сетчатой структуры из нанопочек на подложку из кремния, в высокой степени допированного бором, покрытую термически выращенным SiO2 (100 нм), действующим как изолирующий слой затвора. Перед нанесением нанопочек, для дополнительного контакта с каналами сети нанопочек, наносят электрод истока и электрод стока (30 нм Ti и 200 нм Au), используя испаритель с электронным пучком. Для избежания электрических контактов между различными устройствами датчиков с помощью лазера вытравливают лишние углеродные нанотрубки (CNT). Для лучшей электропроводности на обратную сторону напыляют 300 нм слой платины, и этот слой платины можно использовать для изменения потенциала управляющего электрода. Датчики могут работать в газовой или в жидкой фазах для определения молекул газа и жидкости.

Источник света на основе автоэлектронной эмиссии

Источник света на основе автоэлектронной эмиссии в соответствии с одним из примеров реализации данного изобретения получают следующим способом. Процедура изготовления схематически представлена последовательностями Фиг.9а-9с, где Фиг.9а представляет структуру поперечного сечения устройства в начале процесса, а Фиг.9с представляет структуру поперечного сечения устройства в конце процесса. Устройство может быть автономным, или же может составлять всю совокупность или часть пикселей устройства дисплея. Реактор синтеза нанопочек работает при температуре печной установки 1000°С. Продукт собирают на два нитроцеллюлозных фильтра, и реактор работает в условиях, при которых продукт из нанопочек имеет концентрацию примерно 1 фуллерен на нм. Одну из полученных пленок 41 прижимают к подложке 39 из золота при температуре 100°С, и покрытие переносят с фильтра на золотую подложку 39. Стеклянную подложку 37 (например, площадью 1 см2 и толщиной 0,5 мм) приклеивают эпоксидной смолой к золотой подложке 39 с нанесенным слоем нанопочек, и слой 40 эпоксидной смолы оставляют между стеклянной подложкой 37 и слоем 39 золота. Вторую пленку 41 из нанопочек прижимают к стеклянной подложке 37, покрытой люминофором Р20 (38) ((Zn,Cd)S:Ag), и покрытие 41 из нанопочек переносят с фильтра на покрытую люминофором стеклянную подложку 37 при комнатной температуре. Золотые электроды (не показаны на чертеже) напыляют на две противоположные поверхности стекла 37, покрытые нанопочками и люминофором. Полученную многослойную подложку с покрытиями из люминофора 38 и нанопочек 41 сначала погружают в этанол, а затем в азотную кислоту. Первую и вторую подложки склеивают вместе, при этом поверхности 41, покрытые нанопочками, обращают внутрь, в глубоком вакууме для создания между ними вакуумного зазора 43, с применением разделительных элементов 42. Если подать ток между двумя подложками с покрытием на каждой из сторон вакуумного зазора 43, то устройство работает в качестве источника света.

Солнечный фотоэлемент

Солнечный фотоэлемент в соответствии с одним из примеров реализации данного изобретения получают следующим способом. Процедура изготовления схематически представлена последовательностями Фиг.10а-10b, где Фиг.10а представляет структуру поперечного сечения устройства в начале процесса, а Фиг.10b представляет структуру поперечного сечения устройства в конце процесса. Реактор для синтеза нанопочек работает при температуре в печной установке 1000°С, и реактор работает в условиях, когда продукт из нанопочек имеет концентрацию примерно 1 фуллерен на 10 нм. Продукт собирают на нитроцеллюлозном фильтре. Полученную пленку 45 из нанопочек прижимают к прозрачной ПЭ подложке 44, и покрытие 45 переносят с фильтра на ПЭ подложку 44 при комнатной температуре. Полученный первый слой 45 нанопочек сначала погружают в этанол, а затем в азотную кислоту для получения прозрачного электрода. Второй слой 46 из нанопочек, отобранный из реактора синтеза нанопочек, работающего при температуре в печной установке 1000°С и при условиях, когда продукт из нанопочек имеет концентрацию примерно 1 фуллерен на нм, получают на стеклянном фильтре. Образец погружают в 20% масс. раствор полиэтиленимина (ПЭИ) в метаноле на ночь, а затем тщательно промывают метанолом. Затем образец погружают в фоточувствительный рутений-полипиридиновый краситель и этанол. После пропитки пленки в растворе красителя с последующей сушкой остается тонкий слой красителя, ковалентно связанный с поверхностью из нанопочек. Затем слой 46 нанопочки-краситель переносят на прозрачный электрод и на первый слой 45 из нанопочек, прижимая эти два слоя нанопочек друг к другу. Изготавливают отдельную основу, нанося тонкий слой иодидного электролита 47 на электропроводную платиновую пластину 48. Затем лицевую часть со слоями 45, 46 из нанопочек и заднюю часть с иодидным электролитом 47 на платиновой пластине 48 соединяют и герметизируют совместно, чтобы избежать утечки электролита 47. Эту структуру используют в качестве фотоэлемента.

Солнечный фотоэлемент

Солнечный фотоэлемент в соответствии с одним из примеров реализации данного изобретения получают следующим способом. Процедура схематически представлена последовательностями Фиг.12а-12с, где Фиг.12а представляет структуру поперечного сечения устройства в начале процесса, а Фиг.12с представляет структуру поперечного сечения устройства в конце процесса. Реактор для синтеза нанопочек работает при температуре печной установки 1000°С, и продукт из нанопочек собирают на два нитроцеллюлозных фильтра в двух процессах синтеза. Реактор работает в условиях, когда продукт из нанопочек на одном нитроцеллюлозном фильтре имеет концентрацию примерно 1 фуллеренна нм, а на другом нитроцеллюлозном фильтре продукт из нанопочек имеет концентрацию примерно 1 фуллерен на 10 нм. Полученную пленку 53 из нанопочек, содержащую примерно 1 фуллерен на 10 нм, прижимают к прозрачной ПЭ подложке 52, а другую пленку 53 из нанопочек, имеющую примерно 1 фуллерен на нм, прижимают к платиновой подложке 57. Затем пленки 53 из нанопочек переносят с нитроцеллюлозного фильтра на ПЭ 52 и платиновую 57 подложки при комнатной температуре. Обе пленки 53 из нанопочек сначала погружают в этанол, а затем в азотную кислоту, чтобы получить прозрачный электрод, содержащий ПЭ подложку 52, и непрозрачный электрод, содержащий платиновую подложку 57. Тонкий буферный слой 54 из ПЭДОТ:ПСС (поли(3,4-этилендиокситиофен):полистиролсульфонат) наносят центробежным способом на прозрачный электрод и сушат при 100°С в атмосферных условиях. На слой 54 ПЭДОТ:ПСС наносят центробежным способом в атмосфере азота раствор ПЗГТ (поли(3-гексилтиофен)) в толуоле для получения покрытия 55 толщиной примерно 0,1 мкм. Третий слой 56 нанопочек, отобранный из реактора для синтеза нанопочек, работающего при температуре печной установки 1000°С и в условиях, когда продукт из нанопочек имеет концентрацию примерно 1 фуллерен на нм, получают на стеклянном фильтре. Третий слой 56 прижимают к ПЗГТ слою 55 при 130°С для переноса слоя 56 и внедрения третьего слоя 56 нанопочек в ПЗГТ слой 55. Затем пленку 53 нанопочек на платиновой подложке 57 прижимают к композитному слою 58 ПЗГТ/нанопочки, и эту полученную структуру используют в качестве солнечного фотоэлемента.

Конденсатор (суперконденсатор)

Суперконденсатор в соответствии с одним из примеров реализации данного изобретения получают путем нанесения нескольких слоев нанопочек. Процедура схематически представлена последовательностью Фиг.11а-11b, где Фиг.11а представляет структуру поперечного сечения устройства в начале процесса, а Фиг.11b представляет структуру поперечного сечения устройства в конце процесса. Один электропроводный слой 50 из нанопочек наносят на подложку путем отбора аэрозольного продукта на нитроцеллюлозный фильтр из реактора с псевдоожиженным слоем аэрозоля катализатора. В последующих примерах нанопочки наносят переносом или на непроводящую подложку (ПЭ) 49, или на электропроводную подложку 49 (например, нанотрубки, нанопочки, золото или алюминий). При нанесении переносом на непроводящую подложку 49, слой 50 нанопочек действует и как коллектор, и как пористый электрод. В случае отдельного электропроводного коллектора первый и второй электропроводные коллекторы могут представлять собой любой высокопроводящий или сверхпроводящий материал. Примеры включают электропроводные металлы (например, медь, алюминий, никель или нержавеющую сталь), сверхпроводящую керамику и т.п. Суперконденсатор может иметь и другую конструкцию, включая, без ограничений, конфигурации, набранные из пластин и свернутые в спираль. Нанопочки можно наносить на электропроводную или на непроводящую подложку 49 другими известными способами для формирования анодного и катодного электродных слоев. В идеале, для эффективного сохранения заряда каждый электрод должен содержать нанопочки с диаметрами, примерно в три раза превышающими диаметр соответствующих ионов, ответственных за сохранение заряда в электроде. Под диаметром молекулы нанопочки следует понимать диаметр трубчатой части молекулы.

Для формирования слоя 51 электролита согласно данному изобретению можно применять любой из множества известных в данной области техники способов. В последующих примерах под ионной жидкостью, в общем, понимают жидкость, которая почти целиком, если не полностью, состоит из ионов. Ионная жидкость обычно действует и как соль, и как растворитель, или можно сказать, что она представляет собой 100% соль и 100% растворитель.

В одном из способов (способ 1) получения слоя 51 электролита полимерную основу растворяют в растворителе (предпочтительно в растворителе для полимерной основы). В этом примере растворитель представляет собой 1-метил-2-пирролидон (NМП). Возможны и другие растворители. Возможно применение различных полимерных основ. В данном случае применяют ПВДФ (поливинилиденфторид)-ГФП (гексафторпропилен)/[EMIM] [Tf2N] (1-этил-3-метилимидазол-бис(трифторметилсульфонил)имид)*ПВДФ-ГФП. 0,34 г порошка ПВДФ-ГФП растворяют в 1,7 мл NМП при перемешивании на магнитной мешалке в течение трех часов. Когда полимерная основа полностью растворится в растворителе, раствор смешивают с соответствующим количеством ионной жидкости, чтобы дать возможность полимеру загустеть с ионной жидкостью. Возможно использование различных ионных жидкостей (в этом случае применяют [EMIM] [Tf2N]). Затем полученный раствор полимера смешивают с 0,8 мл [EMIM] [Tf2N] при перемешивании на магнитной мешалке в течение двух часов, до полного гелеобразования полимера с ионной жидкостью. Затем 0,4 мл полученной однородной смеси полимер-растворитель-ионная жидкость выливают на подложку, в этом случае - стеклянную пластинку (с площадью поверхности примерно 6,25 см2). При нагревании этой, содержащей раствор, стеклянной пластинки при 110°С под вакуумом (558,8 мм (22 дюйма) ртутного столба) в течение пятнадцати часов растворитель (NMП) полностью испаряется и образуется однородная и прозрачная пленка ПВДФ-ГФП/[EMIM] [Tf2N]. Автономную и достаточно прочную пленку 51 электролита легко отделить от подложки для последующей сборки суперконденсатора.

Здесь описан другой способ (способ 2) получения слоя 51 электролита. В этом способе в ранее описанный электролит способа 1 вводят неорганические наполнители в виде частиц для повышения его механической прочности и снижения уровня кристалличности полимера. Как и в способе 1, раствор полимера получают растворением полимерной основы, в данном случае 0,34 г ПВДФ-ГФП (хотя возможно применять и другие полимеры и количества), в растворителе, в данном случае 1,7 мл NMП (хотя возможно применять и другие полимеры и количества), перемешивая в течение трех часов (хотя можно применять и более продолжительные, и более короткие интервалы времени). Полученный раствор смешивают с ионной жидкостью, в данном случае 0,8 мл [EMIM] [Tf2N] (хотя возможно применять и другие ионные жидкости и количества) и с соответствующим количеством неорганических частиц (в данном случае неорганическим наполнителем в виде частиц служил цеолит (0,02 г), хотя можно применять и другие наполнители и количества) в течение двух часов, обеспечивая полное диспергирование порошка наполнителя в растворе и гелеобразование полимера с ионной жидкостью. Полученную смесь подвергают обработке, отливая раствор на подложку, к которой он не прилипает, в данном случае на стеклянную пластинку с площадью поверхности 6,25 см2 (хотя возможны и другие подложки). Отлитую содержащую растворитель пленку нагревают, в данном случае при 110°С (хотя возможны и другие температуры) под вакуумом (хотя возможно и при атмосферном, и при повышенном давлении), чтобы испарить по существу весь растворитель и сформировать пленку электролита с внедренным неорганическим наполнителем. Полученный слой 51 электролита можно легко отделить от подложки для последующей сборки суперконденсатора.

В третьем способе (способ 3) получения слоя 51 электролита предварительно изготовленный микропористый и проницаемый полимерный сепаратор, в данном случае ПТФЭ (политетрафторэтилен) мембрану (толщина: 23 мкм, размер пор: 0,05-15 мкм, пористость: 50-70%), полученную от W.L.Gore & Associates (хотя возможны и другие проницаемые мембраны), пропитывают выбранной ионной жидкостью (в данном случае 0,5 мл [EMIM] [Tf2N], хотя возможны и другие ионные жидкости и количества). Предварительно сформированную, микропористую и проницаемую полимерную мембрану приводят в контакт с ионной жидкостью путем помещения этой мембраны в ванну с ионной жидкостью. В данном случае это осуществляют путем замачивания ПТФЭ мембраны (размером 2×2 см2) в поддоне, содержащем [EMIM] [Tf2N]. Полимерную мембрану, в то время как она контактирует с ионной жидкостью или смесью ионная жидкость/растворитель, нагревают, чтобы полимерная основа непосредственно набухла/образовала гель, в данном случае при 110°С и под вакуумом (558,8 мм (22 дюйма) ртутного столба), в течение пятнадцати часов (хотя возможны другие условия в отношении температуры, времени и давления) для получения слоя 51 электролита. Полученную мембрану-электролит удаляют из ионной жидкости и удаляют избыток ионной жидкости на мембране, в данном случае подвешивая мембрану на несколько минут (хотя возможны и другие способы удаления избытка жидкости).

Суперконденсатор собирают путем формирования слоистой структуры из анодного и катодного электродов 50 из нанопочек и слоя 51 электролита между двумя поддерживающими подложками 49, которые могут играть роль коллекторов тока, а могут быть непроводящими подложками (например, ПЭ). Кромки конденсатора герметизируют эпоксидной смолой (не показано на чертежах). Один из кусков слоя 51 электролита (толщина примерно 100 мкм) можно использовать непосредственно в качестве сепаратора для изготовления конденсатора.

Другие способы получения суперконденсаторов включают использование в электродах нанопочек, подвергнутых плазменному травлению. Суперконденсаторы получают, как это описано выше, в способах 1, 2 и 3, однако дополнительно применяют стадию травления водной или кислородной плазмой, чтобы вызвать контролируемое раздробление графитовой структуры нанопочек, что приводит к открытию некоторых фуллереновых частей и оконечных частей молекул нанопочек.

Суперконденсаторы, изготовленные в соответствии с вышеупомянутыми приведенными для примера способами, могут обладать в высокой степени привлекательными свойствами. В качестве примера, удельная мощность суперконденсатора может составлять по меньшей мере около 10 кВт/кг, а удельная энергия - по меньшей мере около 10 Вт ч/кг.

Как это понятно специалистам, данное изобретение не ограничено вышеописанными примерами, но примеры реализации могут свободно изменяться в пределах объема Формулы изобретения.

Изобретение предназначено для электроники и микроэлектроники и может быть использовано при получении покрытий, выполняющих функции переноса или хранения носителей, в транзисторах, электродах, источниках света, солнечных элементах, автоэмиссионных катодах, дисплеях, датчиках. Покрытие содержит молекулы углеродных нанопочек, связанных друг с другом посредством по меньшей мере одной фуллереновой группы 2. К молекулам углеродных нанопочек могут быть присоединены функциональные группы. Покрытие обладает отношением уровней в состоянии «включено-выключено» выше 1, что позволяет повысить его стабильность, уменьшить размеры электрических элементов, повысить скорость их работы и эффективность. 2 н. и 9 з.п. ф-лы, 12 ил.

1. Покрытие из материала, содержащего молекулы углеродных нанопочек, отличающееся тем, что молекулы углеродных нанопочек связаны друг с другом посредством по меньшей мере одной фуллереновой группы (2) и образуют матрицу из, по существу, параллельных электропроводных каналов.

2. Покрытие из материала по п.1, отличающееся тем, что к молекулам углеродных нанопочек присоединены функциональные группы через по меньшей мере одну фуллереновую группу для обеспечения возможности возбуждения электронов посредством электромагнитного излучения.

3. Покрытие из материала по п.1, отличающееся тем, что указанное покрытие обладает отношением уровней в состоянии «включено-выключено» выше 1, предпочтительно выше 1·102, а наиболее предпочтительно выше 1·104.

4. Электрическое устройство, отличающееся тем, что указанное устройство включает покрытие по п.1, содержащее молекулы углеродных нанопочек.

5. Электрическое устройство по п.4, отличающееся тем, что указанное покрытие выполняет функции переноса носителей или хранения носителей.

6. Электрическое устройство по любому из пп.4 и 5, отличающееся тем, что указанное устройство представляет собой транзистор.

7. Электрическое устройство по п.6, отличающееся тем, что указанный транзистор представляет собой полевой транзистор (18).

8. Электрическое устройство по любому из пп.4 и 5, отличающееся тем, что указанное устройство представляет собой электрод или прозрачный электрод (15, 24, 28, 30).

9. Электрическое устройство по п.8, отличающееся тем, что указанный электрод или прозрачный электрод представляет собой прозрачный электрод в дисплее, в источнике света или в солнечном фотоэлементе (32).

10. Электрическое устройство по любому из пп.4 и 5, отличающееся тем, что указанное устройство представляет собой автоэмиссионный катод (17, 19).

11. Электрическое устройство по любому из пп.4 и 5, отличающееся тем, что указанное устройство представляет собой источник света, элемент дисплея, конденсатор (31), солнечный фотоэлемент (32) или датчик (33).

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| ALBERT G | |||

| NASIBULIN et al, A novel hybrid carbon material | |||

| Nature Nanotechnology, 2007, v.2, №3, p.p.156-161 | |||

| JP 2007031238 A, 08.02.2007 | |||

| ГРАФИТОВЫЕ НАНОТРУБКИ В ЛЮМИНЕСЦЕНТНЫХ АНАЛИЗАХ И СПОСОБЫ ПРОВЕДЕНИЯ ТАКИХ АНАЛИЗОВ | 1997 |

|

RU2189043C2 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

2013-07-27—Публикация

2008-10-30—Подача