Изобретение относится к устройствам и, осуществляемым ими, способам распыления рабочих жидкостей в технологических процессах, требующих высокого качества распыления действующего веществ, с целью активизации его свойств, при обработке объектов лесного и сельского хозяйств, при ликвидации последствий биологических и техногенных чрезвычайных ситуаций.

Известно устройство для распыления жидкости (SU, а/с №1836163 A3 от 23.08.93, МПК: В05В 7/28), содержащее сверхзвуковое сопло, сообщенное с источником подачи в него сжатой дисперсионной воздушной среды, акустическую форсунку, впрыскивающую в струю среды из сопла предварительно распыленную жидкость с действующим веществом, воздушный компрессор, источник подачи жидкости, регулятор расхода жидкости, при этом форсунка размещена по оси на выходе сопла и обращена выходом к его критическому сечению.

Способ, осуществляемый устройством, включает разгон до сверхзвуковой скорости дисперсионной среды, распыление в возбуждаемой сжатым воздухом из компрессора акустической форсунке жидкости, подача распыла в струю среды из сопла, окончательное аэродинамическое распыливание жидкости струей среды в аэрозоль, регулирование дисперсности изменением расхода жидкости.

Способ и устройство имеют недостаток, ограничивающий возможности устройства, заключающийся в том, что изменение величины расхода жидкости является единственной мерой воздействия для регулирования дисперсности аэрозоля, а акустическая форсунка рассчитана для работы до определенного соотношения расходов сжатого воздуха из компрессора и жидкости. При превышении предельного относительного расхода жидкости акустическое воздействие подавляется воздействием жидкостного потока и форсунка продолжает работу как обычный гидравлический распылитель, что приводит к скачкообразному уменьшению дисперсности.

Известен генератор аэрозольный регулируемой дисперсности ГАРД (RU, патент №37300, U1 от 20.04.2004, МПК: А01М 7/00), мобильного типа, установленный на транспортном средстве и содержащий: пневматический диспергатор регулируемой дисперсности с возможностью изменения расхода сжатого воздуха через его сверхзвуковое сопло и изменения расхода жидкости через кольцевое профилированное сопло его гидравлической струйной форсунки; двигатель, дистанционно управляемый по оборотам, приводящий через дистанционно управляемую муфту сцепления редуктор, с возможностью перемены передач, вращающий нагнетатель сжатого воздуха для сверхзвукового сопла диспергатора, с возможностью регулирования площади критического сечения сопла, причем диспергатор сообщен с нагнетателем воздушной магистралью из двух отводов с возможностью вращения их относительно друг друга и нагнетателя, что позволяет изменять направление сопла в пределах верхней полусферы пространства; гидравлическую систему с насосом, приводимым от двигателя, с возможностью поддерживать постоянное давление жидкости перед кольцевым профилированным соплом форсунки, с возможностью регулирования площади расходного сечения, включающую баки с рабочей жидкостью, магистрали, запорную арматуру, фильтры, клапаны пружинные регулируемые сбросные, контрольную аппаратуру; пневматическую систему, включающую электрические пневматические клапаны, пневматический цилиндр с отсечным краном; пульт дистанционного контроля и управления работой генератора.

Способ, осуществляемый генератором, включает разгон в диапазоне от дозвуковой до сверхзвуковой скорости дисперсионной среды - сжатого воздуха в сверхзвуковом сопле диспергатора, гидравлическое распыливание жидкости с постоянным давлением кольцевым профилированным соплом струйной гидравлической форсунки диспергатора, подачу распыла в струю среды из сверхзвукового сопла, окончательное аэродинамическое распыливание жидкости струей в аэрозоль, регулирование дисперсности аэрозоля изменением расхода жидкости через кольцевое профилированное сопло, путем настройки величины площади расходного сечения сопла, и изменением расхода дисперсионной среды, путем настройки величины площади критического сечения сверхзвукового сопла, а также изменением расхода, давления и скорости струи дисперсионной среды из сверхзвукового сопла, путем смены скорости вращения нагнетателя сжатого воздуха переключением передачи редуктора.

Способ и устройство имеют ряд недостатков:

- ограниченная мобильность генератора, заключающаяся в том, что давление жидкости подаваемой в диспергатор, направление сверхзвукового сопла в пространстве невозможно изменить оперативно, в движении, с дистанционного пульта, а только при остановке работы генератора;

- нерационально применение гидравлической струйной форсунки для предварительного распыливания жидкости, поскольку угол распыла жидкости незначителен и поэтому капли распыленной жидкости подают в струю дисперсной среды по траектории под маленьким (малым) углом к (касательно) траектории струи, практически в спутном направлении к струе, что обуславливает низкую скорость капель относительно струи среды и низкую энергию удара среды о капли, т.е. к низкой эффективности процесса аэродинамического диспергирования капель предварительно распыленной жидкости в аэрозоль;

- отсутствует возможность оперативного получения текущей информации о величине давлении и расхода жидкости, давление сжатого воздуха за нагнетателем, степени загрязненности фильтров и, тем самым, не обеспечиваются оперативные, в движении, контроль и корректирование работы генератора;

- недостаточность мер воздействия для регулирования дисперсности аэрозоля, ограниченных только внешним воздействием на жидкость: гидравлическое и аэродинамическое виды распыливания. Не использованы известные в практике внутрикапельные меры воздействия: нагрев и аэрация жидкости;

- включение нагнетателя в систему смазки двигателя до предела нагружает ее возможности, что создает с большой вероятностью опасность выхода из строя обоих агрегатов;

- использование пневматической системы транспортного средства, как источника сжатого воздуха, ограничивает функциональные возможности генератора;

- отсутствие вантузов для удаления воздушных пузырей из верхних точек перегибов магистралей подвода жидкости к диспергатору, что приводит к срыву его равномерной работы;

- затруднен запуск двигателя из-за постоянной кинематической связи двигателя с насосом.

Известные генератор и способ наиболее близки по технической сути и достигаемым техническим результатам предлагаемому изобретению.

Известен смеситель для жидкости и газа (SU, а/с №633573 от 25.11.78, МПК: B01F 3/04, B01F 11/00), содержащий корпус с патрубками подвода жидкости и отвода газожидкостной смеси, полый вал, с возможностью возвратно-поступательного движения, для подачи газа и, закрепленный на нем распределитель газа в виде пустотелого диска с отверстиями в торцовых поверхностях, в которых между поверхностями вставлены перфорированные трубки. Способ насыщения жидкости газом включает подачу жидкости и газа в смеситель под согласованными давлениями, создание развитой поверхности контакта жидкости и газа путем подачи последнего мелкими пузырьками, образующимися при прохождении его через отверстия перфорации, причем в начале процесса образования пузырька возникает газовая каверна в жидкости, замкнутая на края отверстия, и удерживаемая на нем силой поверхностного натяжения жидкости, затем каверна растет по объему до тех пор, пока силы плавучести и гидродинамического воздействия на каверну потока жидкости при относительном ее перемещении вдоль перфорированной поверхности, не сорвут каверну с отверстия, преодолевая силу поверхностного натяжения, тем самым освобождая отверстие для образования последующей каверны. Оторванная каверна замыкается в пузырек, размеры которого напрямую зависят от скорости относительного перемещения жидкости. Способ включает также перемешивание распределителем жидкости и пузырьков и создание равновесной дисперсной в достаточной степени гомогенной системы: дисперсионная среда - жидкость и газовые пузырьки в ней, равномерно распределенные по объему. Смесь подают на выход, при этом часть пузырьков газа растворится в жидкости, часть ассоциируется в пузыри, которые скопятся вверху смесителя.

Смеситель и способ имеют ряд недостатков:

- скопление газа в виде пузыря вверху смесителя;

- необходимость дополнительного подвода механической энергии для перемешивания.

Известно устройство регулируемое для аэрозольной обработки химическими реагентами внутренней поверхности газопровода (RU, патент №2234380 С1 от 20.08.2004, МПК: В05В 17/00), содержащее емкость с химическими реагентами, форсунку, сообщенную с полостью газопровода, систему подачи химического реагента в форсунку, включающую обеспечивающие работу системы элементы: поддавливающий и дозирующий насосы, на входе последнего установлен смеситель; наружный поверхностный электрический нагреватель трубопровода подачи смеси химического реагента и газа перед входом его в форсунку; причем смеситель выполнен в виде вертикального цилиндрического корпуса с расположенной, внутри по его оси замкнутой камерой из микропористого материала в виде, полого конуса, обращенного сужением по потоку химического реагента в промежутке между камерой и корпусом, при этом камера подключена к газопроводу через регулятор расхода газа, а промежуток к системе подачи химического реагента поддавливающим насосом через регулятор расхода химического реагента, функционально связанный с регулятором расхода газа. Способ, осуществляемый устройством, включает: подачу из емкости поддавливающим насосом химического реагента в смеситель; насыщение в нем химического реагента газом; далее повышение давления смеси химического реагента с газом дозирующим насосом до заданной величины, и подачу смеси в форсунку, одновременно с этим осуществляют подачу из газопровода в смеситель газа, давление которого согласовывают с давлением подаваемого в смеситель химического реагента, в определенном соотношении, смешение и растворение газа в химическом реагенте; нагрев смеси до заданной температуры и разгон газового - парожидкостного потока до звуковой скорости, и тем самым диспергацию смеси в аэрозоль, в том числе десорбцией газа из химического реагента, впрыск из форсунки образовавшегося аэрозоля в газопровод.

Известные устройство и способ имеют ряд недостатков:

- установка смесителя на входе дозирующего насоса может привести при отсутствии вантуза для удаления газовых пузырей в верхних точках перегибов каналов к срыву работы насоса;

- ручной способ настройки соотношения давлений газа и химического реагента на входе в смеситель;

- неравномерность нагрева наружным поверхностным нагревателем смеси перед форсункой;

- значительная величина полидисперсности аэрозоля вследствие подвода тепла до начала диспергации смеси.

Известные устройства и способ наиболее близки по технической сути и достигаемым техническим результатам предлагаемому изобретению.

Технической задачей изобретения являются: повышение мобильности генератора путем обустройства максимального числа возможных технических решений оптимального дистанционного контроля и управления его с целью: обеспечения безопасных условий труда оператора путем предотвращения его контактов, неизбежных в процессах регулировки и настройки, непосредственно с исполнительными механизмами и системами генератора во время его работы; повышения производительности и эффективности работы генератора, закономерно обусловленных его повышенной мобильностью и оптимальной дистанционной управляемостью, исключающих необходимость непредусмотренных остановок генератора для регулировки его систем; предупреждения нештатных ситуаций в функционировании механизмов, потенциально ведущих к выходу их из строя, за счет постоянного контроля состояния и работы систем генератора и своевременного принятия, предупреждающих аварию или нештатную ситуацию мероприятий, защиты систем от перегрузок. Кроме того, повышение мобильности генератора может быть обусловлено: возможностью дистанционно осуществлять выбранную тактику обработки объектов аэрозолем с учетом: градиента температуры воздуха по высоте, направления и силы ветра, прогнозирования метеорологических условий на ближайшие 3-4 часа; привязкой генератора по отношению к направлению ветра и местоположению обрабатываемого объекта; возможностью идентификации скоплений живых объектов обработки в ночное время; а также с учетом возможности компьютерного анализа, фиксации и обработки данных, параметров работы систем генератора и результатов. Также задачей является осуществление генератором такого способа диспергирования жидкости, который обеспечивает повышение эффективности и результативности воздействия назначенного препарата на объект аэрозольной обработки, и расширение возможностей генератора путем увеличения потенциально достижимой дисперсности аэрозоля за счет использования многомерного воздействия на жидкость при ее диспергировании, не только применением последовательно внешних действий: гидравлический распыл разгоном и закруткой потока жидкости под давлением нагнетания, затем акустическое (ультразвуковое) разбиение капель уже распыленной жидкости ультразвуковыми волнами дисперсионной среды и, наконец, завершающее аэродинамическое до-разбивание капель в аэрозоль сверхзвуковой струей дисперсионной среды с регулируемыми давлением и скоростью струи; но и внутрикапельными методами, способствующими повышению эффективности внешних воздействий: предварительное насыщение жидкости сжатым воздухом в виде равномерно распределенных по объему его пузырьков, снижение сил поверхностного натяжения жидкости нагревом ее капель за счет тепла дисперсионной среды; а также за счет поддержания заданного эффективного соотношения давлений сжатого воздуха и жидкости, насыщаемой им, поддержания постоянства давления дисперсионной среды и текущего давления жидкости, величина которого может быть дистанционно скорректирована с целью изменения заданного уровня расхода жидкости.

В задачу обеспечения безопасных условий труда операторов входит также регенерации без демонтажа и разборки фильтров методом продувки сжатым воздухом.

Техническая задача по способу диспергирования жидкости в струе дисперсионной воздушной среды в аэрозоль, содержащему подачу, с регулируемым расходом, жидкости под постоянным, поддерживаемом на заданном уровне, давлением, предварительное ее распыливание в гидравлической форсунке диспергатора через кольцевое профилированное сопло с изменяемой площадью проходного сечения, подачу предварительно распыленной жидкости в струю дисперсионной среды, которую сжимают в нагнетателе до перепада давления, регулируемого по величине изменением частоты вращения нагнетателя, подают в диспергатор и разгоняют в его сверхзвуковом сопле, с регулируемой площадью критического сечения, в диапазоне от дозвуковой до сверхзвуковой скорости и окончательно аэродинамически диспергируют предварительно распыленную жидкость в аэрозоль, дисперсность которого регулируют изменением расхода жидкости, расхода и давления дисперсионной среды, и, как следствие, величины скорости ее струи из сверхзвукового сопла, подающего аэрозоль к месту применения, решается согласно изобретению тем, что дисперсионную среду подвергают сжатию в политропном процессе со степенью повышения давления в диапазоне до 2,2, капли предварительно распыленной жидкости в центробежной форсунке нагревают теплом дисперсионной среды в ее струе, в которую их подают через поле ультразвуковых колебаний дисперсионной среды, генерируемых резонатором Гартмана, возбуждаемым струей, регулируют расход жидкости не только изменением площади проходного сечения кольцевого профилированного сопла форсунки, но и корректированием заданного уровня постоянно поддерживаемой текущей величины давления жидкости, а также тем, что жидкость перед предварительным распыливанием насыщают сжатым воздухом в виде равномерно распределенных по объему его пузырьков, при этом давление насыщающего воздуха согласовывают, с давлением насыщаемой жидкости, причем количество подаваемого на насыщение сжатого воздуха согласовывают с количеством подаваемой на насыщение жидкости, путем поддержания равенства количеств воздуха: излишнего, удаляемого в атмосферу, и выделившегося из перенасыщенной им жидкости.

Техническая задача по мобильному генератору аэрозоля регулируемой многомерным воздействием дисперсности, установленному на грузовой автомобиль, подключенному к его электрической системе, имеющему местом размещения пульта дистанционного управления и контроля генератора кабину автомобиля, содержащему двигатель, сцепление, два электромеханических привода для управления сцеплением и подачей топлива двигателю, коробку перемены передач в качестве привода нагнетателя дисперсионной воздушной среды со степенью повышения давления, обеспечивающей перепад давления среды на сверхзвуковом сопле до сверхкритического, с системой смазки, включенной в систему смазки двигателя, пневматический диспергатор регулируемой дисперсности со сверхзвуковым соплом с регулируемой величиной площади критического сечения и струйной гидравлической форсунки с кольцевым профилированным соплом с изменяемой величиной площади проходного сечения, сообщенный пневматически с нагнетателем двумя сопрягаемыми отводами с возможностью вращения их относительно друг друга и нагнетателя, три бака рабочей жидкости, насос с приводом через клиноременную передачу от двигателя, жидкостную напорную магистраль с отсечным краном, пневматическую систему с пружинным односторонним пневматическим цилиндром привода отсечного крана, два электрических пневматических клапана, гидравлическую систему, включающую гибкие рукава, фильтры, запорную арматуру, клапаны сброса, местные приборы контроля, решается согласно изобретению тем, что: пневматический диспергатор регулируемой дисперсности оснащен по оси центробежной форсункой с кольцевым профилированным соплом, находящимся в створе торца сверхзвукового сопла, резонатором Гартмана за выходом форсунки и наделен возможностью направлять струю аэрозоля по заданному углу в переделах верхней полусферы пространства под дистанционным контролем и управлением за счет установки в сопряжениях отводов друг с другом и нагнетателем двух электромеханических приводов с датчиками угла положения; привод насоса через клиноременную передачу от двигателя содержит промежуточный вал, с установленным на одном конце масляным насосом, на другом - сообщенным через общую электромагнитную муфту и клиноременные передачи с компрессором и насосом с индивидуальными электромагнитными муфтами каждый; система смазки нагнетателя содержит напорную линию от поддона двигателя до нагнетателя, включающую: масляный насос, фильтр с диффманометром, датчик давления, сливную магистраль от нагнетателя через картер коробки перемены передач до поддона двигателя, трубопроводы; гидравлическая система содержит: напорную магистраль от насоса до отсечного крана, включающую: регулирующий клапан давления «после себя» со сливом и электромеханическим приводом для настройки и корректирования заданного уровня регулируемого давления, насос, фильтр средней очистки с диффманометром, датчик давления, предохранительного клапана, в качестве клапана сброса, фильтр тонкой очистки с диффманометром, датчик расхода жидкости, обратный клапан, воздушный колпак, запорную арматуру, трубопроводы, сливную магистраль от отсечного крана, через обратный клапан и трубопроводы, до входной магистрали, сообщающей: баки с рабочей жидкостью, оснащенные приемными сетками, указателями уровня, а два из них, - системами заполнения, промывки и перемешивания; с насосом через фильтр грубой очистки и включающую трубопроводы, запорную арматуру, при этом имеются: заправочный штуцер с приемной сеткой, связь со сливом регулирующего клапана давления и с предохранительным клапаном, связь систем промывки и перемешивания с напорной магистралью; кроме того, пневматическая система содержит воздушную магистраль от компрессора до отсечного крана, включающую: компрессор, обратный клапан, ресивер с датчиком давления и предохранительным клапаном, регулирующий клапан давления «после себя», фильтр, электрический пневматический клапан, пружинный односторонний пневматический цилиндр, запорную арматуру, трубопроводы, причем отсечной кран сообщен с центробежной форсункой пневматического диспергатора регулируемой дисперсности гибкими рукавами и вертикальным сифоном с игольчатым поплавковым вантузом наверху, при этом датчики давления, датчики угла положения, диффманометры, электромеханические приводы, электромагнитные муфты, электрический пневматический клапан связаны с пультом дистанционного управления и контроля.

Также техническая задача решается тем, что генератор включает смеситель, сообщенный на входе с напорной магистралью, перекрытой запорной арматурой перед обратным клапаном от отсечного крана, трубопроводом подачи жидкости с запорной арматурой, и на выходе сообщенный трубопроводом отбора газо-насыщенной жидкости и обратным клапаном с отсечным краном, к тому же смеситель дополнительно сообщен с воздушной магистралью воздушным трубопроводом с обратным клапаном, датчиком давления, клапаном согласования, дополнительно подключенным к трубопроводу подачи жидкости импульсной линией с датчиком давления, электрическим пневматическим клапаном, запорной арматурой, при этом смеситель состоит из вертикального цилиндрического корпуса с патрубками подвода жидкости и отбора газо-насыщенной жидкости, замкнутого полого конуса из микропористого материала расположенного внутри корпуса по оси, обращенного сужением вверх и сообщенного с воздушным трубопроводом, поплавка с коллектором, связанного снизу вертикальной иглой с регулирующим проходное сечение плунжером клапана впуска воздуха, выполненного со штуцером, а - сверху карданом с регулирующим проходное сечение плунжером клапана вентиляции, включающим демпфирующую камеру, сопряженною с плунжером, и дроссель, установленные в корпусе клапана, положение которого в смесителе по оси регулируется, а клапан согласования состоит из полого разъемного корпуса с входными и выходным патрубками, гибкой мембраны в разъеме, делящей корпус на жидкостную и воздушную полости, последняя разделена сопряжением седла и конуса, на пространства: «до» и «после» седла; конус скреплен с мембраной одним концом, другим, поршневым, концом посажен в демпфирующую камеру с дросселем, причем пространства сообщены: «до» с воздушной магистралью, «за» со смесителем; жидкостная полость сообщена импульсной линией с трубопроводом подачи жидкости и содержит регулируемый пружинный механизм подпора мембраны, кроме того датчики давления, электрический пневматический клапан связаны с пультом дистанционного управления и контроля.

К тому же техническая задача решается тем, что генератор оборудован мобильной профессиональной метеорологической станцией сельскохозяйственного назначения, системой спутниковой навигации GPS (Глонасс), персональным компьютером и поисковым инфракрасным прожектором с датчиком углового положения, связанными с пультом дистанционного управления и контроля.

Кроме того техническая задача решается, тем, что выходы фильтров: грубой, средней, тонкой очистки; сообщены через запорную арматуру продувочной линией с воздушной магистралью, а входы - дренажной линией с грязесборником (грязеуловителем).

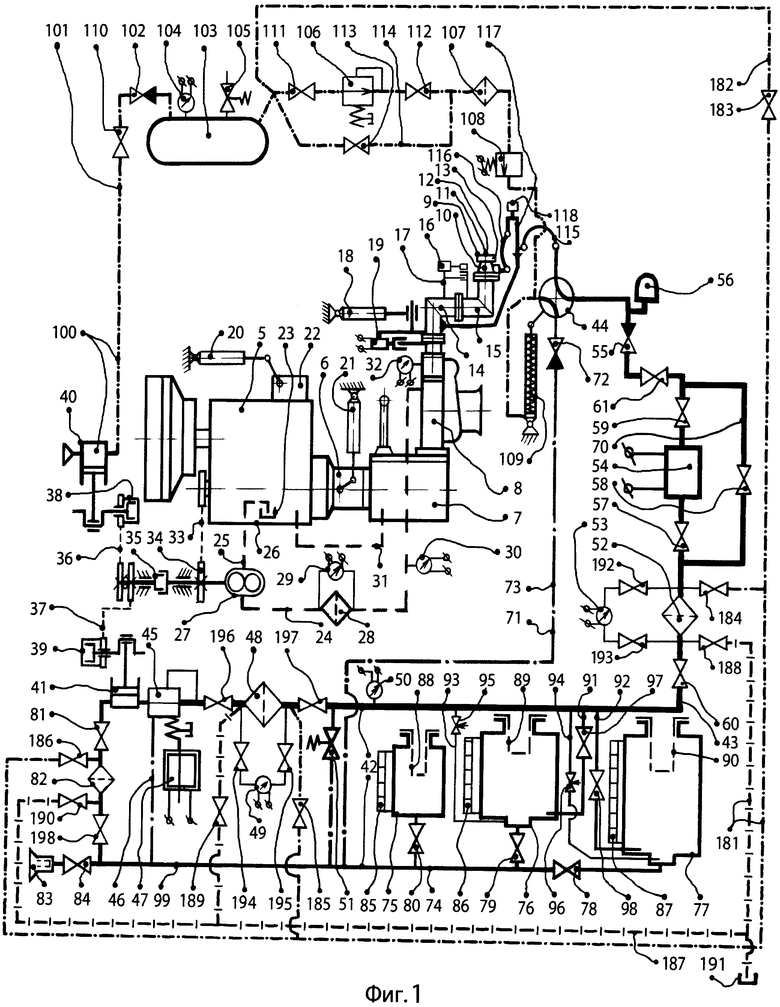

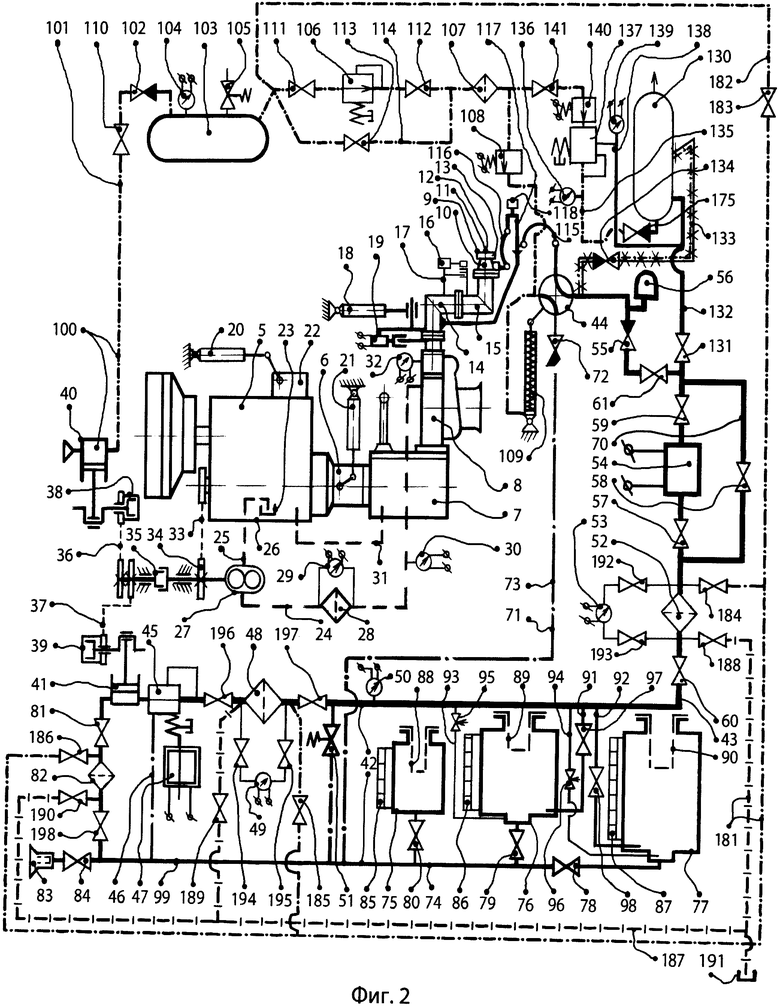

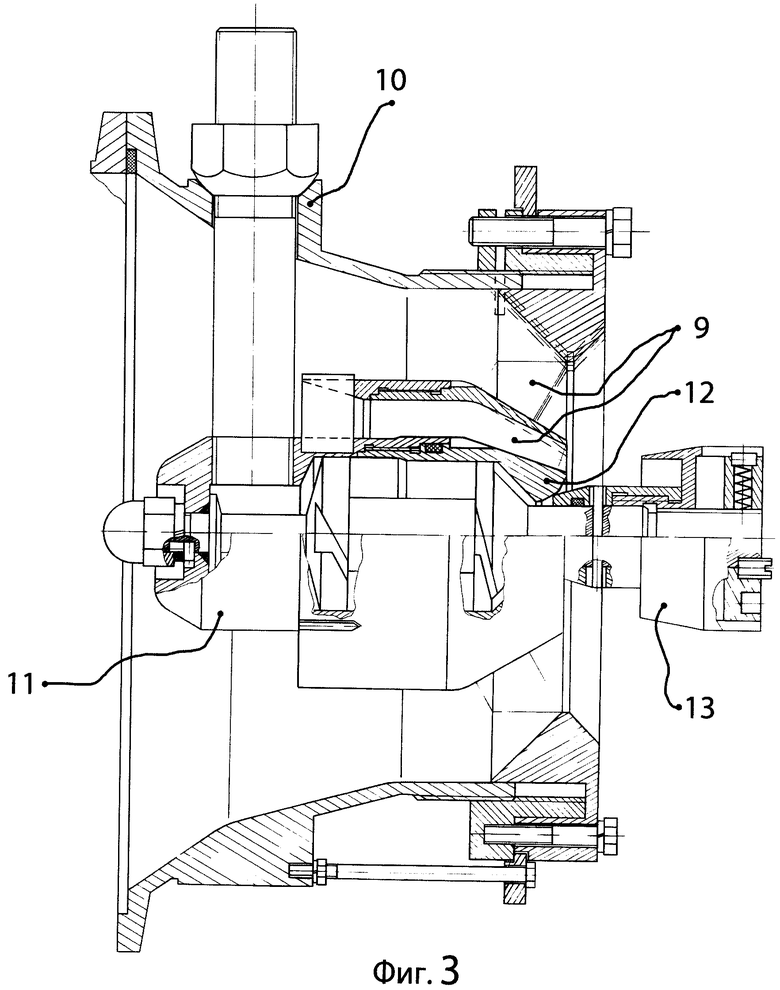

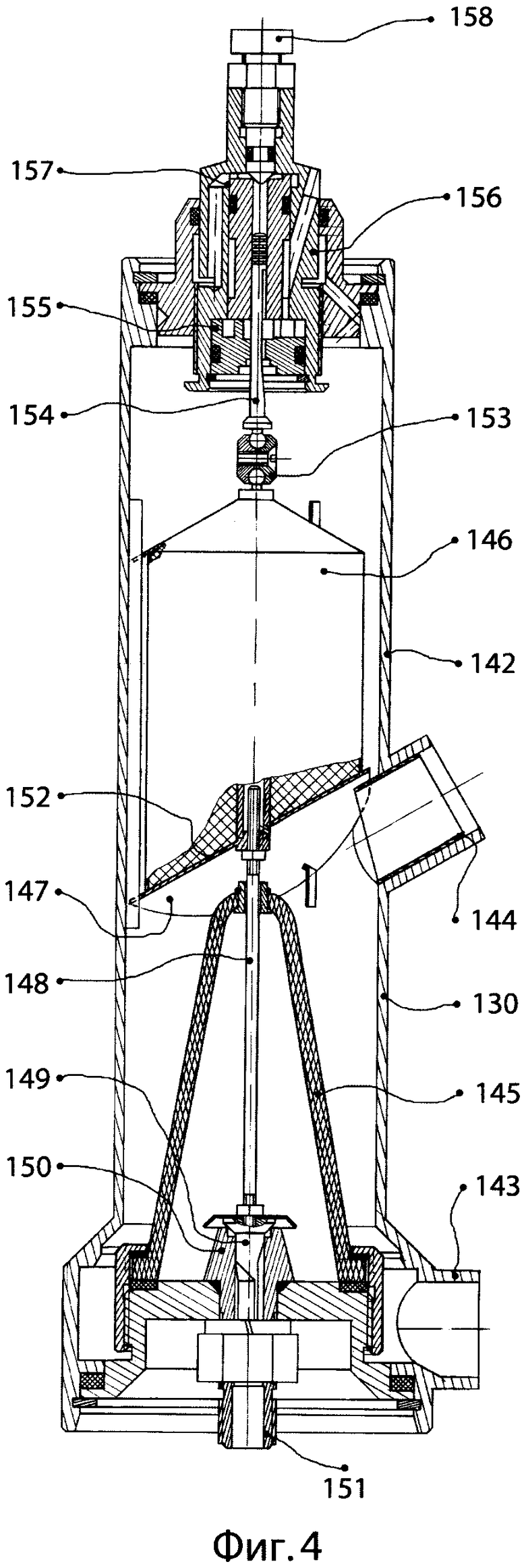

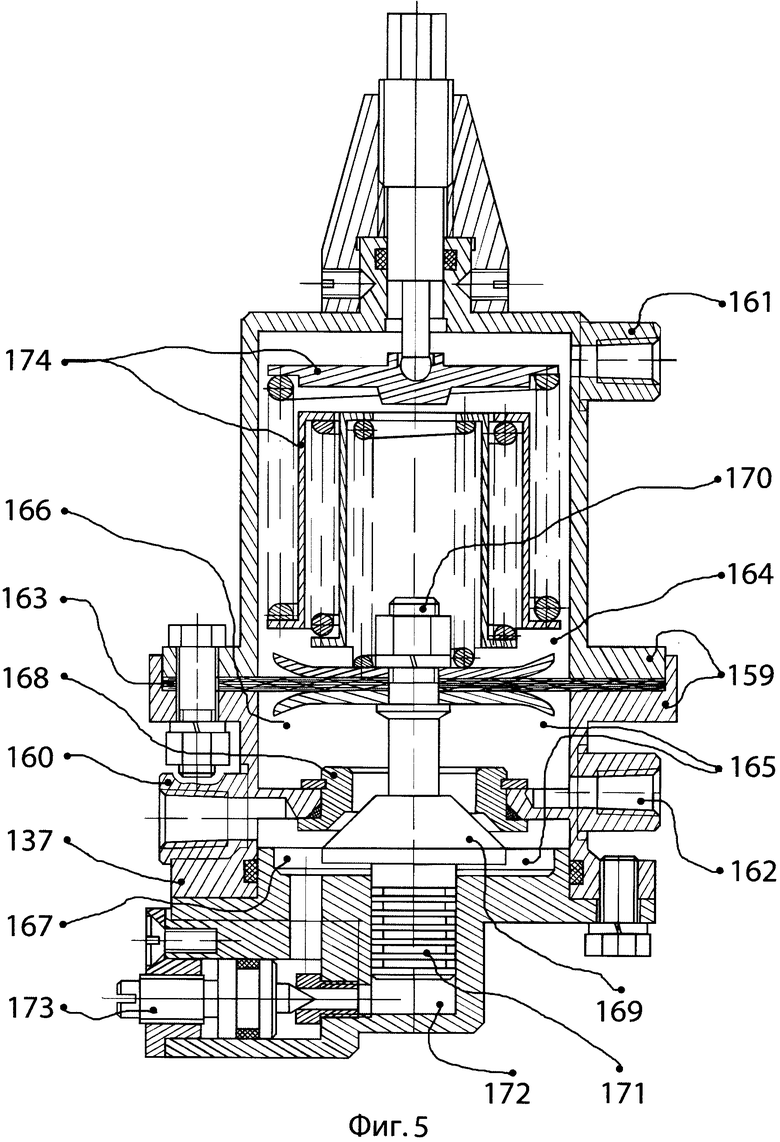

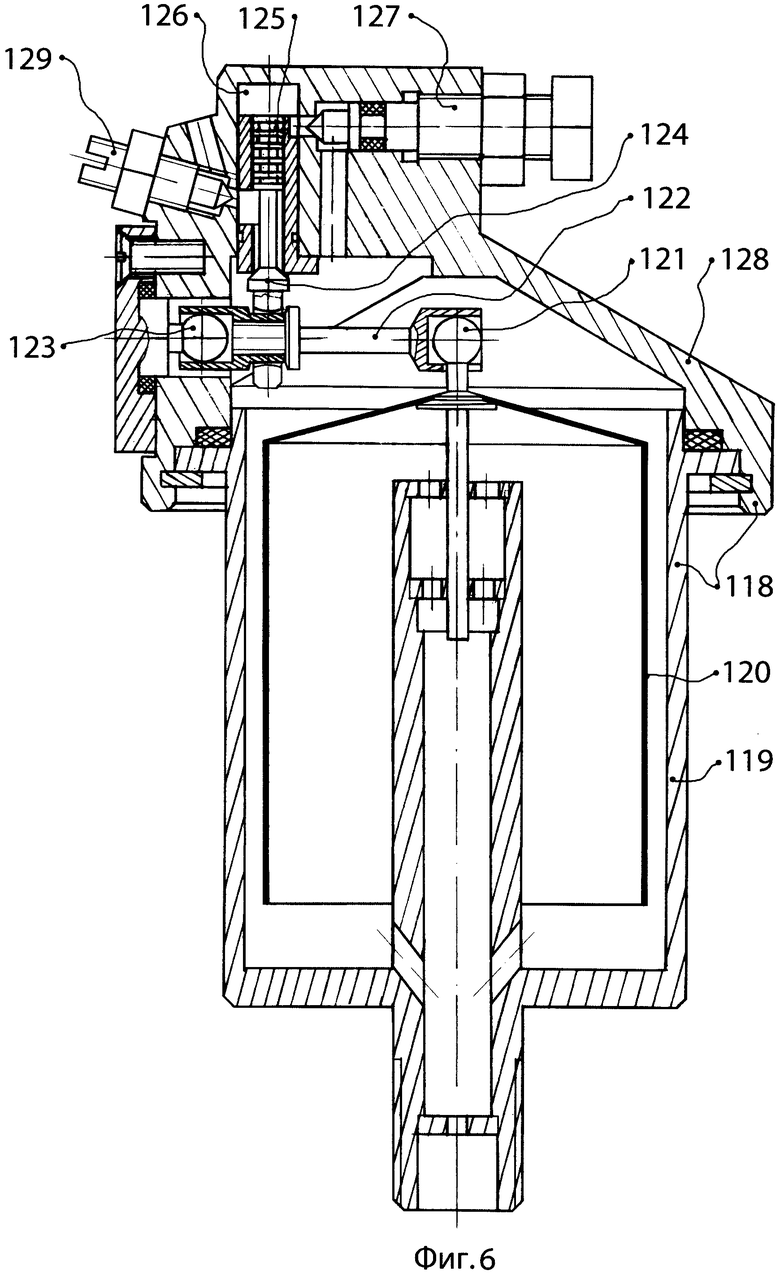

Сущность изобретения поясняется чертежами: Фиг.1 - общая схема, вариант 1; Фиг.2 - общая схема, вариант 2; фиг.3 - общий вид диспергатора; фиг.4 - общий вид смесителя; фиг.5 - общий вид клапана согласования; фиг.6 - общий вид вантуза.

Мобильный генератор аэрозоля регулируемой многомерным воздействием дисперсности, вариант 1, установлен (см. Фиг.1) (в дальнейшем тексте - «генератор») на грузовой автомобиль 1, в кабине 2 которого размещен пульт 3 дистанционного управления и контроля, подключенный к электрической системе автомобиля 4. (поз.1, 2, 3, 4 на фиг.1 и 2 условно не показаны). Генератор содержит двигатель 5 с собственной системой топливного питания (автономной топливной системой), (условно не показано на фиг.1 и 2), сцепление 6, коробку перемены передач 7, в качестве привода нагнетателя 8 дисперсионной воздушной среды. Нагнетатель 8 имеет степень повышения давления, обеспечивающую перепад давления до сверхкритического на сверхзвуковом сопле 9 пневматического диспергатора 10 регулируемой дисперсности. Сопло 9 имеет возможность регулирования величины площади критического сечения. В диспергаторе 10 по его оси установлена центробежная форсунка 11, имеющая на выходе кольцевое профилированное сопло 12 с возможностью изменять величину площади проходного сечения для регулирования расхода жидкости. Кольцевое сопло 12 размещено в створе с торцом сверхзвукового сопла 9, Форсунка 11 оснащена, установленным за ней по оси резонатором Гартмана 13 возбуждаемым струей воздуха из сопла 9. Диспергатор 10 сообщен с нагнетателем 8 посредством двух сопряженных отводов 14, 15 с возможностью вращения их относительно друг друга и нагнетателя 8. На сопряжениях отводов 14, 15, отвода 14 и нагнетателя 8 установлены электромеханические приводы 16, 18 вместе с датчиками угла положения 17, 19, что позволяет дистанционно направлять струю аэрозоля под любым углом в пределах верхней полусферы пространства. Также установлены электромеханические приводы 20, 21 для дистанционного управления системой подачи топлива 22 двигателя 5, с целью регулирования его оборотов, и для дистанционного включения и отключения сцепления 6. В систему 23 смазки двигателя 5 включена система смазки нагнетателя 8, состоящая из напорной линии 24, с линией забора 25, от поддона 26 двигателя 5 до нагнетателя 8, с масляным насосом 27, фильтром тонкой очистки 28 и диффманометром 29, датчиком давления 30 и сливной магистрали 31 от нагнетателя 8 через картер коробки перемены передач 7 до поддона 26 двигателя 5. На нагнетателе 8 установлен датчик 32 давления воздуха. От двигателя 5 через клиноременную передачу 33 приводится промежуточный вал 34, сообщенный одним концом с масляным насосом 27, другим - через общую электромагнитную муфту 35, клиноременные передачи 36, 37 и индивидуальные электромагнитные муфты 38, 39 с компрессором 40 и насосом 41. Гидравлическая система 42 содержит напорную магистраль 43 от насоса 41 до отсечного крана 44, регулирующий клапан 45 давления «после себя» со сливом 46, электромеханический привод 47 настройки регулирующего клапана 45, насос 41, фильтр 48 средней очистки с диффманометром 49, датчик 50 давления, предохранительный клапан 51, фильтр 52 тонкой очистки с диффманометром 53, датчик 54 расхода жидкости, обратный клапан 55, воздушный колпак 56 в виде пневмогидравлического безмембранного аккумулятора и запорную арматуру 57, 58, 59, 60, 61 трубопроводы 70, сливную магистраль 71 от отсечного клапана 44 через обратный клапан 72, трубопровод 73 до входной магистрали 74. Входная магистраль 74 сообщает баки 75 с водой и 76, 77 с раствором препарата через запорную арматуру 78, 79, 80, 81 и фильтр 82 с насосом 41. На свободном конце входная магистраль 74 оборудована заправочным штуцером 83 с приемной сеткой и запорной арматурой 84. Баки 75, 76, 77 оборудованы указателями уровня 85, 86, 87 и приемными сетками 88, 89, 90 в их горловинах. Баки 76, 77 оснащены системами 91, 92 заполнения и 93, 94 перемешивания с регулирующими вентилями 95, 96. Системы 91, 92 заполнения имеют запорную арматуру 97, 98 и подсоединены к напорной магистрали 43. Слив 46 регулирующего клапана 45 давления и сброс предохранительного клапана 51 подсоединены с входной магистрали 74, выполненной трубопроводом 99. Пневматическая система 100 содержит воздушную магистраль 101 от компрессора 40 до отсечного крана 44, включающую компрессор 40, обратный клапан 102, ресивер 103, с датчиком 104 давления и предохранительным клапаном 105, регулирующий клапан 106 давления «после себя», фильтр 107, электрический пневматический клапан 108, пружинный односторонний пневматический цилиндр 109 привода отсечного крана 44, запорную арматуру 110, 111, 112, 113, трубопроводы 114. Отсечной кран 44 сообщен с форсункой 11 диспергатора 10 гибкими рукавами 115, 116 и сифоном 117 с игольчатым поплавковым вантузом 118. Датчики давления 30, 32, 50, 104, датчики угла положения 17, 19, диффманометры 29, 49, 53, электромеханические приводы 16, 18, 20, 21, 47, электромагнитные муфты 35, 38, 39, электрический пневматический клапан 108 связаны с пультом 3 дистанционного управления и контроля.

Вантуз 118 (см. фиг.5) состоит из корпуса 119, колокола - поплавка 120, со сферической головкой 121, одноплечего рычага 122, сферической опоры 123, плунжера 124 с поршневым концом 125, сопрягаемым с демпфирующей камерой 126, сообщенной с полостью корпуса 119, дросселем 127, крышки 128 и выходного дросселя 129.

Вариант 2 генератора (см. фиг.2), в отличие от варианта 1, включает дополнительно к имеющемуся содержанию смеситель 130, сообщенный входом через запорную арматуру 131 с напорной магистралью 43, трубопроводом 132 подачи жидкости, а на выходе - трубопроводом 133 отбора газо-насыщенной жидкости и через обратный клапан 134 с отсечным краном 44. Связь напорной магистрали 43 с отсечным краном 44 напрямую перекрыта запорной арматурой 61. Смеситель 130 также сообщен с воздушной магистралью 101 воздушным трубопроводом 135, включающим запорную арматуру 141, электрический пневматический клапан 140, датчик давления 136, клапан согласования 137, дополнительно подключенный импульсной линией 138 к трубопроводу 132 подачи жидкости с датчиком 139 давления. Смеситель 130 состоит (см. фиг.3) из вертикального цилиндрического корпуса 142 с патрубками подвода 143 жидкости и отбора 144 газо-насыщенной жидкости, расположенного внутри корпуса 142 по оси замкнутого полого конуса 145 из микропористого материала, обращенного сужением вверх, поплавка 146, с возможностью перемещения по оси в направляющих, с коллектором 147, связанного вертикальной иглой 148 по оси конуса 145 с регулирующим проходное сечение плунжером 149, клапана 150 впуска воздуха через штуцер 151. Коллектор 147 представляет собой выгнутое корытом вниз наклонное дно 152 поплавка 146. Патрубок 143 связан с трубопроводом 132, патрубок 144 с трубопроводом 133, штуцер 151 - с трубопроводом 135, сверху поплавок 146 связан карданом 153 с регулирующим проходное сечение плунжером 154 клапана 155 вентиляции, положение корпуса 156 которого по оси регулируется. Плунжер 154 сопряжен с демпфирующей камерой 157, сообщенной с полостью корпуса 142 дросселем 158. Клапан согласования 137 (см. фиг.4) состоит из полого корпуса 159 с входными 160, 161 и выходным 162 патрубками и с мембраной 163 в разъеме, делящей корпус 159 на жидкостную 164 и воздушную 165 полости. Полость 165 разделена на пространства 166 «за» и 167 «до» сопряжения седла 168 и конуса 169, скрепленного с мембраной 163 одним концом 170, другим, поршневым, концом 171 посаженного в демпфирующую камеру 172 с дросселем 173, сообщающим камеру 172 с пространством 167.

Жидкостная полость 164 содержит регулируемый пружинный механизм 174 подпора мембраны 163. Входные патрубки 160, 161 подключены соответственно к воздушной магистрали 101, импульсной линии 138. Выходной патрубок 162 подключен к трубопроводу 135. Датчик давления 139 и электрический пневматический клапан 140 связаны с пультом 3 дистанционного управления и контроля. На воздушном трубопроводе 135 между смесителем 130 и датчиком давления 136 установлен обратный клапан 175.

Генератор (1 и 2 варианты) оборудован также мобильной профессиональной метеорологической станцией 176 сельскохозяйственного назначения с функциями: прогнозирования метеорологических условий на ближайшие 3-4 часа, замера градиента температуры по высоте, давления и влажности воздуха, силы и направления ветра; системой спутниковой навигации GPS (Глонасс) 177 с алгоритмом привязки местоположения генератора к направлению ветра и к местоположению обрабатываемого объекта; поисковым инфракрасным прожектором 178 с датчиком углового положения 179 для идентификации местоположения скоплений живых объектов аэрозольной обработки в ночное время; персональным компьютером 180. Позиции 176, 177, 178, 179, 180 связаны с пультом 3, на фиг.1, 2 эти позиции условно не показаны.

Генератор (1 и 2 варианты) оборудован системой очистки 181 фильтров 48, 52, 82, включающем продувочную магистраль 182, сообщающую через запорную арматуру 183, 184, 185, 186 выходы фильтров 48. 52, 82 с ресивером 103 пневматической системы 100, входы фильтров 48, 52, 82 сообщены дренажной магистралью 187 через запорную арматуру 188, 189, 190 с грязеуловителем 191. Диффманометры 49, 53 оборудованы запорной арматурой 192, 193, 194, 195, установленной на импульсных линиях (магистралях) диффманометров 49, 53. Фильтры 48, 82 оборудованы дополнительно запорной арматурой 196, 197, 198.

Способ диспергирования жидкости в струе дисперсионной воздушной среды в аэрозоль, (вариант 1), осуществляют генератором (1 вариант) следующим образом: дисперсионную воздушную среду сжимают в нагнетателе 8 до давления, обеспечивающего перепад давления до сверхкритического до 2,2 на сверхзвуковом сопле 9 пневматического диспергатора 10 регулируемой дисперсности. Сжатие осуществляется в политропном процессе без учета теплообмена сжимаемой среды с внешней средой и с учетом работы силы трения. Учитывая неизбежные тепловые потери, незначительные по величине, в сравнении с количеством тепла, полученным дисперсионной воздушной средой в процессе ее сжатия, и снижение температуры среды при ее расширении без совершения механической работы в сверхзвуковом сопле 9, согласно эффекта Джоуля-Томпсона, температура среды в струе из сопла 9 при сверхкритическом перепаде давлений будет составлять 100-120° Цельсия при нормальных условиях. Среду разгоняют в сопле 9 до сверхзвуковой скорости, в нее впрыскивают предварительно распыленную в центробежной форсунке 11 жидкость, капли которой проходят перед тем, как внедриться в струю, через поле ультразвуковых колебаний дисперсионной среды, генерируемых резонатором Гартмана, возбуждаемым струей дисперсионной среды из сопла 9. Капли предварительно распыленной центробежной форсункой 11 жидкости диспергируют в аэрозоль с незначительной степенью полидисперсности, ультразвуковыми колебаниями дисперсной среды, затем аэрозоль подают в струю дисперсионной среды, где аэродинамическим воздействием струи среды значительную, определяющую, часть полидисперсного аэрозоля диспергируют в монодисперсный в естественном, селективном процессе разрушения предпочтительно крупных капель. Эффективность этого процесса значительно повышает применение для предварительного распыливания жидкости центробежной форсунки вместо струйной гидравлической, как в прототипе. Угол распыла жидкости в центробежной форсунке достигает 120° и выше, что обусловливает подачу капель в струю среды по траектории под углом 60° и выше к траектории струи воздуха. Скорость капель относительно струи среды максимально возможная, энергия удара среды о капли в этом случае на порядок больше, чем в случае применения струйной форсунки. Вероятность разрушения крупных капель аэрозоля значительно выше, чем вероятность разрушения мелких в силу решительного влияния на процесс разрушения масштабного фактора: отношение площади поверхности капли к ее массе. Капли аэрозоля захваченные струей дисперсионной среды, нагретой в процессе сжатия, подвергают нагреву теплом среды, в результате чего вязкость, поверхностное натяжение жидкости значительно падают по величине, чем интенсифицируют процесс диспергирования полидисперсного аэрозоля в монодисперсный и окончательно снижают до минимума степень полидисперсности аэрозоля и среднестатистический размер капель аэрозоля. Следует отметить, что чем крупнее капли аэрозоля тем, в силу масштабного фактора, больше ее скорость относительно дисперсионной среды в струе, тем интенсивнее теплообмен капли со средой, тем до большей температуры она нагреется, тем значительнее падают по величине вязкость и поверхностное натяжение жидкости. Это увеличивает селективность процесса диспергирования полидисперсного аэрозоля в монодисперсный. В результате многомерного воздействия на жидкость в струе дисперсионной воздушной среды: предварительное распыливание жидкости в центробежной форсунке 11, диспергирование капель распыленной жидкости ультразвуковыми колебаниями дисперсионной среды в аэрозоль, нагрев капель аэрозоля теплом среды, аэродинамическое диспергирование струей среды капель аэрозоля; получают аэрозоль с оптимальными значениями дисперсности и степенью монодисперсности. Как показывает практика, нагрев капель аэрозоля теплом дисперсионной среды в струе, а затем их охлаждение при размывании струи окружающей средой, не оказывают сколько-нибудь заметного влияния, в силу скоротечности по времени процесса нагрева-охлаждения, на качество применяемых препаратов, в том числе и биологических. Струю аэрозоля направляют на место применения, поворачивая диспергатор 10 в нужном направлении с помощью электромеханических приводов 16, 18 по команде с пульта 3 и контролируя исполнение по показаниям датчиков 17, 19 угла положения на пульте 3, сообразуя эти данные с данными метеорологической станцией 176 определяющей силу и направление ветра, данными датчика углового положения 179 инфракрасного прожектора 178, используемого в ночное время, системы навигации GPS 177, дающей представление о местоположении генератора относительно объекта обработки.

Регулирование дисперсности аэрозоля осуществляют изменением величины удельной энергии мер воздействия диспергирования, приходящегося на единицу количества жидкости: регулированием расхода жидкости, изменением удельной гидравлической энергии распыливания жидкости центробежной форсункой 11 путем снижения или увеличения уровня постоянно поддерживаемой заданной величины давления жидкости, и, вытекающего из этого изменением удельной акустической энергии ультразвуковых колебаний дисперсионной среды и пневматической удельной энергией струи среды, причем пневматическую удельную энергию можно к тому же менять изменением расхода, давления, скорости струи дисперсионной среды из сопла 9, а также изменением тепловой удельной энергии дисперсионной среды, нагретой в политропном процессе сжатия.

Изменение расхода жидкости осуществляют изменением величины площади проходного сечения кольцевого профилированного сопла 12 форсунки 11 при постоянном давлении жидкости, причем изменение удельных энергий всех мер воздействий обратно пропорционально изменению расхода жидкости. Постоянство заданного давления жидкости поддерживается регулирующим клапаном давления «после себя» 45, изменение расхода жидкости при неизменной площади проходного сечения кольцевого профилированного сопла 12 форсунки 11 осуществляют также изменением текущей заданной величины давления жидкости за клапаном 45 корректированием его настройки с помощью электромеханического привода 47 по командам с пульта 3 с контролем на нем показаний датчика давления 49. Удельная гидравлическая энергия распыливания жидкости форсункой 11 находится в прямой зависимости от величины давления, а расход и скорость капель жидкости из форсунки 11 - в прямой зависимости от величины давления, возведенной в степень 0,5. Поэтому степень влияния изменения давления жидкости на удельную энергию акустического и пневматического воздействий диспергирования ограничена. Изменение частоты вращения нагнетателя 8 дает изменение расхода, давления, контролируемого с пульта 3 по показаниям датчика давления 32, политропной температуры дисперсионной среды и скорости ее струи. Изменение частоты вращения нагнетателя 8 достигают регулировкой и контролем оборотов двигателя 5 электромеханическим приводом 20 с пульта 3 и также переключением коробки перемены передачи 7. Изменения расхода среды достигают также изменением величины площади критического сечения сверхзвукового сопла 9. Частота вращения нагнетателя 8 контролируемого с пульта 3 по оборотам двигателя 5 впрямую оказывает влияние на величину удельной энергии акустического, пневматического и тепловых воздействий диспергирования на аэрозоль. Сочетание многих мер воздействия на удельную энергию диспергирования жидкости дает возможность регулирования в широких пределах величины дисперсности и степени монодисперсности аэрозоля. Работу генератора по 1 варианту осуществляют следующим образом: запуск двигателя для облегчения его осуществляют с отключенным сцеплением 6, насосом 41 и компрессором 40 посредством электромагнитной муфты 35. Компрессор 40 и насос 41 могут быть в случае необходимости отключены или включены в привод от двигателя 5 каждый индивидуально электромагнитными муфтами 38, 39. Масляный насос 27 маслосистемы 24 нагнетателя 8 постоянно подключен к приводу от двигателя 5, и его работа контролируется с пульта 3 по показаниям датчика давления 30. Работоспособность фильтра тонкой очистки 28 контролируется с пульта 3 по показаниям диффманометра 29. Насос 41 питает напорную магистраль 43 гидравлической системы 42 через регулирующий клапан 45 давления «после себя», поддерживающий постоянным заданное давление жидкости с возможностью корректировать его дистанционно с пульта 3 с помощью (посредством) электромеханического привода 47, контролируя текущее значение по показаниям датчика давления 50 на пульте 3. Слив излишней жидкости клапаном 45 при его работе осуществляют сливом 46 во входную магистраль 74. За клапаном 45 на напорной магистрали 43 установлен фильтр 48 средней очистки, работоспособность которого контролируют по показаниям диффманометра 49 на пульте 3. От перегрузки насос 41 и напорную магистраль 43 защищает предохранительный клапан 51, сброс жидкости с него осуществляют во входную магистраль 74.

Питание насоса 41 осуществляют из баков 75, 76, 77 рабочей жидкости через входную магистраль 74. Баки 76, 77 предназначены для приготовления раствора активного препарата, заливаемого через приемные сетки 89, 90 в горловинах баков 76, 77 и разбавляют растворителем (вода, дизельное топливо и т.п.) через системы заполнения 91, 92 по напорной магистрали 43 насосом 41 из заправочного штуцера 83 через фильтр 82. Бак 88 предназначен для запаса воды, которой промывают системы генератора после работы (эксплуатации) от остатков препарата.

Уровень жидкости в баках 88, 89, 90 контролируют по указателям уровня 85, 86, 87. Баки 76, 77 оборудованы системами 93, 94 перемешивания, предназначенные для предотвращения расслоения раствора и выпадения препарата в осадок, запитанные от напорной магистрали 43 через регулирующие вентили 95, 96. Жидкость подают насосом 41 по напорной магистрали 43 после фильтра 48 средней очистки к фильтру 52 тонкой очистки, контролируют его работоспособность по показаниям диффманометра 53 на пульте 3. Далее жидкость подают через датчик 54 расхода к отсечному крану 44, перед которым на напорной магистрали 43 за обратным клапаном 55 установлен воздушный колпак 56, служащий для предотвращения гидравлических ударов в гидравлической системе 42. При открытом кране 44 жидкость подают через гибкие рукава 115, 116, вертикальный сифон 117 с вантузом 118 на его верху в центробежную форсунку 11 диспергатора 10. Вантуз 118 (см. фиг.5) служит для удаления воздушных пузырей в жидкости способных сорвать работу форсунки 11. Демпфирующая камера 126 с дросселем 127 вантуза 118 служит для гашения осевых колебательных перемещений колокола поплавка 120, одноплечий рычаг 122 и выходной дроссель 129 служат для снижения нагрузки на колокол-поплавок 120. При повороте отсечного крана 44 на 90° пневматическим цилиндром 109 поток жидкости в форсунку 11 перекрывают и направляют его по сливной магистрали 71 через обратный клапан 72 во входную магистраль 74 на вход насоса 41. В форсунку 11 подают сжатый воздух от компрессора 40 и очищают ее продувкой воздухом от остатков препарата.

Компрессором 40 накапливают воздух в ресивере 103 до заданного давления, контролируемого по показаниям датчика 104 с пульта 3. По достижении заданного давления пультом 3 управления и контроля автоматически отключают компрессор 40 посредством электромагнитной муфты 38 от клиноременной передачи 36 и автоматически включают при падении величины давления ниже допустимого уровня. Предохранительным клапаном 105 сбрасывают излишний воздух при аварийной ситуации. Воздух из ресивера 103 через регулирующий клапан 106 давления «после себя», поддерживающий постоянным заданное давление, и фильтр 107 подают через электрический пневматический клапан 108 к отсечному крану 44 и пневматическому цилиндру 109. По команде с пульта 3 срабатывает электрический пневматический клапан 108, воздух поступает в пневматический цилиндр 109, который поворачивает на 90° отсечной кран 44, открывая доступ сжатому воздуху в форсунку 11 диспергатора 10 для ее продувки, и переключая поток жидкости из напорной магистрали 43 по сливной магистрали 71 во входную магистраль 74. При отключении электрического пневматического клапана 108, односторонний пружинный пневматический цилиндр 109, поворачивает отсечной кран 44, тем самым открывают доступ жидкости из напорной магистрали 43 в форсунку 11 и перекрывая доступ в нее сжатого воздуха из ресивера 103.

Затем перекрывают запорную арматуру 97, 98, 79, 78, 84, регулирующие вентили 95, 96 открывают, ранее закрытую запорную арматуру 80 и подают насосом 41 воду из бака 75 для промывки форсунки 11 и систем генератора от остатков препарата.

Также насосом 41 заправляют растворителем баки 76, 77 через заправочный штуцер 83, закрывая запорную арматуру 60, 78, 79, 80 и открывая запорную арматуру 97, 98, 84 и регулирующие вентили 95, 96.

Способ диспергирования жидкости в струе дисперсионной воздушной среды в аэрозоль по 2 варианту осуществляют генератором (2 вариант) таким же образом, как и по 1 варианту, за исключением того, что жидкость насыщают сжатым воздухом из ресивера 103 перед предварительным распыливанием в центробежной форсунке 11. Сжатый воздух подают в жидкость в виде равномерно распределенных в объеме микроскопических пузырьков, образующихся на внешней поверхности конуса 145 смесителя 130 и затем уносимых потоком жидкости в кольцевом канале между конусом 145 и корпусом 142 смесителя 130. Часть пузырьков воздуха успевает раствориться в жидкости до распыливания. При диспергировании жидкости в капли, воздух, выделяющийся из жидкости при резком падении ее давления, разрывает образующиеся при центробежном распыле жидкости капли на более мелкие по размеру, что способствует образованию аэрозоля вообще и в частности селективному диспергированию полидисперсного аэрозоля в монодисперсный. Более крупные капли жидкости разрушаются выделяющимся из нее воздухом гораздо раньше, чем мелкие, поскольку в силу масштабного фактора на единицу их поверхности приходится больше пневматической энергии выделяющегося сжатого воздуха.

Работу генератора по 2 варианту в части насыщения жидкости сжатым воздухом осуществляют следующим образом: сжатый воздух из ресивера 103 подают в смеситель 130 через клапан согласования 137, постоянно поддерживающий заданное превышение давления воздуха перед смесителем 130 над давлением жидкости, подаваемой в смеситель 130. Этот перепад необходим для компенсации гидравлических потерь давления воздуха в каналах и устройствах смесителя 130 и обеспечения эффективности процесса внедрения воздуха в жидкость, предотвращения подачи излишнего воздуха. Сжатый воздух продавливается через микропоры материала конуса 145, образуя на его внешней поверхности микрокаверны в жидкости, замкнутые на края микропор. Микрокаверны удерживаются на микропорах смачиваемостью материала и силой поверхностного натяжения жидкости. Размер микрокаверны растет, пока сила плавучести и напор потока жидкости в кольцевом канале между корпусом 142 и конусом 145 не отрывает ее от поверхности конуса 145 и она не смыкается в микропузырек воздуха. Микропузырьки цепочками поднимаются вверх. Конусность формы конуса 145 предотвращает их смыкание, что опасно увеличением размеров пузырьков. Скорость потока напрямую влияет на размеры микропузырьков воздуха.

Жидкость с равномерно распределенными по объему микроскопическими пузырьками сжатого воздуха поступает с поворотом через патрубок 144 отбора по трубопроводу 133 через отсечной кран 44 в форсунку 11. При повороте потока жидкости крупные пузырьки воздуха отсеиваются, собираются в коллекторе 147 и выводятся в зазор между поплавком 146 и корпусом 142 вверх, где образуют скопление воздуха (воздушный пузырь).

Поплавком 146 постоянно поддерживают равенство количеств воздуха: излишнего, удаляемого клапаном 155 вентиляции в атмосферу, и воздуха выделяемого из перенасыщаемой им жидкости, тем самым согласовывают количество подаваемого на насыщение сжатого воздуха с количеством подаваемой на насыщение жидкости в соответствии с заданным соотношением их расходов.

При нарушении заданного соотношения в сторону увеличения расхода воздуха вверху увеличивается воздушный пузырь, и поплавок 146 притапливается вниз, тем самым уменьшая количество воздуха, поступающего через клапан 150 впуска и увеличивая расход воздуха стравливаемого в атмосферу через клапан 155 вентиляции.

В результате заданное соотношение восстанавливается. Аналогично, с обратным знаком, происходит при нарушении соотношения в сторону уменьшения расхода воздуха. При этом с целью демпфирования возможных колебаний поплавка 146 по оси, предусмотрена демпфирующая камера 157 с дросселем 158, сопряженная с плунжером 154. Кроме того камера 157 служит для разгрузки плунжера 154 от осевой рабочей нагрузки. Корпус 156 клапана 157 наделен возможностью перемещения по оси, что позволяет регулировать величину задаваемого соотношения расходов рабочих сред, подаваемых в смеситель 130: насыщающего воздуха и насыщаемой им жидкости.

Работу клапана 137 согласования осуществляют аналогично с работой известного в технике редукционного клапана постоянного давления, но с отличием, заключающемся в том, что в полость, где расположен регулируемый пружинный механизм 174 подпора мембраны 163 подают импульсной линией 138 импульс давления жидкости из трубопровода 132 подачи жидкости, предназначенной к насыщению воздухом. Давление жидкости на мембрану 163, усилие, оказываемое на нее пружинным механизмом 174, определяют величину давления редуцированного воздуха, подаваемого в смеситель 130 для насыщения жидкости, превышающего с заданной величиной давление жидкости, подаваемой в смеситель 130 на насыщение ее воздухом.

Величину заданного превышения давления воздуха устанавливают регулированием пружинного механизма 174 и поддерживают постоянным, вне зависимости от колебаний величины давления жидкости.

Демпфирующая камера 172 с дросселем 173, сопрягаемая с поршневым концом 171 конуса 169, сглаживает возможные колебания величины перепада давлений. За величиной перепада давлений ведут контроль по показаниям датчиков 136, 139 с пульта 3.

Подачу аэрозоля к объекту применения осуществляют следующим образом: сначала определяют визуально местонахождение объекта применения, в случае обработки аэрозолем саранчи или других стайных насекомых, поиск и определение местонахождения коих ночью осуществляют с помощью поискового инфракрасного прожектора 178, поскольку обработка аэрозолем живых объектов производится, как правило, в ночное время, затем направляют струю аэрозоля из диспергатора 10 к объекту применения, посредством электромеханических приводов 16, 18 с датчиками 17, 19 угла положения путем поворота диспергатора 10, по команде с пульта 3 дистанционного управления и контроля, в нужном направлении, задаваемом персональным компьютером 180.

Нужное направление определяют компьютером 180 путем анализа и синтеза данных: метеорологической станции 176: градиент температуры воздуха по высоте, силы и направления ветра, влажности воздуха и атмосферного давления и тому подобного; привязки направления и силы ветра, местоположения генератора относительно местоположения обрабатываемой территории, объекта применения, размеров объекта, выполняемых системой спутниковой навигации GPS (Глонасс) 177; и скорости генератора, задаваемой согласно плану обработки объекта.

Очистку фильтров 48, 52, 82 от загрязнений осуществляют при неработающем генераторе. Перекрывают запорную арматуру 196, 197, 57, 58, 60, 81, 198, отсекая тем самым фильтры 48, 52, 82 от магистралей 43, 74, закрывают запорную арматуру 192, 193, 194, 195, предотвращая загрязнение диффманометров 49, 53. Открывают запорную арматуру 188, 189, 190 сообщая фильтры 48, 52, 82 через дренажную линию (магистраль) 187 с грязеуловителем 191. Открывают запорную арматуру 183 сообщая напрямую с ресивером 103 продувочную магистраль 182. Поочередно (последовательно) открывают и закрывают после очистки запорную арматуру 188, 185, 186, продувая сжатым воздухом поочередно фильтры 48, 52, 82 в противоположном нормальному ходу фильтрации направлении. Загрязнения сбрасываются в грязеуловитель 191.

Применение изобретения на практике позволит создать высокоэффективный в управлении и работе, надежный в эксплуатации мобильный генератор аэрозоля регулируемой дисперсности (ГАРД), способный с высоким качеством и производительностью осуществлять обработку аэрозолем объектов применения в сельском и лесном хозяйстве, в животноводстве, в тушении пожаров, в дезактивации мест бактериологического, химического и радиоактивного заражения, и в ликвидации последствий биологических и техногенных чрезвычайных ситуаций.

Изобретение относится к распылению рабочих жидкостей и может использоваться при обработке объектов лесного и сельского хозяйств, при ликвидации последствий биологических и техногенных чрезвычайных ситуаций. Способ включает распыливание жидкости в центробежной форсунке пневматического диспергатора, подачу капель распыленной жидкости через поле ультразвуковых колебаний воздушной среды в струю среды из сверхзвукового сопла диспергатора, нагрев капель теплом среды, окончательное пневматическое диспергирование капель струей в аэрозоль. Жидкость перед распыливанием насыщают воздухом. Мобильный генератор аэрозоля установлен на автомобиле с возможностью дистанционного управления и контроля с пульта в кабине автомобиля, укомплектован мобильной профессиональной метеорологической станцией сельскохозяйственного назначения, системой спутниковой навигации GPS (Глонасс), поисковым инфракрасным прожектором с датчиком углового положения, персональным компьютером. Технический результат состоит в повышении эффективности диспергирования и обработки аэрозолем объектов применения. 4 н. и 6 з.п. ф-лы, 6 ил.

1. Способ диспергирования жидкости в струе дисперсионной воздушной среды в аэрозоль, содержащий подачу с регулируемым расходом жидкости под постоянным, поддерживаемым на заданном уровне, давлением, предварительное ее распыливание в гидравлической струйной форсунке диспергатора через кольцевое профилированное сопло с изменяемой площадью проходного сечения, подачу предварительно распыленной жидкости в струю дисперсионной среды, которую сжимают в нагнетателе до давления, регулируемого по величине изменением частоты вращения нагнетателя, подают в диспергатор, где разгоняют в его сверхзвуковом сопле, с регулируемой площадью критического сечения, в диапазоне от дозвуковой до сверхзвуковой скорости для окончательного аэродинамического диспергирования предварительно распыленной жидкости в аэрозоль, дисперсность которого регулируют изменением расхода жидкости, расхода и давления дисперсионной среды и, как следствие, величины скорости ее струи из сверхзвукового сопла, подающего аэрозоль к месту применения, отличающийся тем, что дисперсионную среду подвергают сжатию в политропном процессе со степенью повышения давления в диапазоне до 2,2, капли предварительно распыленной в центробежной форсунке жидкости нагревают теплом дисперсионной среды в ее струе, в которую их подают через поле ультразвуковых колебаний дисперсионной среды, генерируемых резонатором Гартмана, возбуждаемым струей, регулируют расход жидкости не только изменением площади проходного сечения кольцевого профилированного сопла форсунки, но и корректированием заданного, поддерживаемого после этого постоянным, уровня текущей величины давления жидкости.

2. Способ диспергирования жидкости в струе дисперсионной воздушной среды в аэрозоль, содержащий подачу с регулируемым расходом жидкости под постоянным, поддерживаемым на заданном уровне, давлением, предварительное ее распыливание в гидравлической струйной форсунке диспергатора через кольцевое профилированное сопло с изменяемой площадью проходного сечения, подачу предварительно распыленной жидкости в струю дисперсионной среды, которую сжимают в нагнетателе до давления, регулируемого по величине изменением частоты вращения нагнетателя, и подают в диспергатор, где разгоняют в его сверхзвуковом сопле, с регулируемой площадью критического сечения, в диапазоне от дозвуковой до сверхзвуковой скорости струи для окончательного аэродинамического диспергирования предварительно распыленной жидкости в аэрозоль, дисперсность которого регулируют изменением расхода жидкости, расхода и давления дисперсионной среды, и, как следствие, величины скорости ее струи из сверхзвукового сопла, подающего аэрозоль к месту применения, отличающийся тем, что дисперсионную среду подвергают сжатию в политропном процессе со степенью повышения в диапазоне до 2,2, капли предварительно распыленной в центробежной форсунке жидкости нагревают теплом дисперсионной среды в ее струе, в которую их подают через поле ультразвуковых колебаний дисперсионной среды, генерируемых резонатором Гартмана, возбуждаемым струей, регулируют расход жидкости не только изменением площади проходного сечения кольцевого профилированного сопла форсунки, но и корректированием заданного, поддерживаемого после этого постоянным, уровня текущей величины давления жидкости, а также тем, что жидкость перед предварительным распыливанием насыщают сжатым воздухом в виде равномерно распределенных по объему его микроскопических пузырьков, при этом давление насыщающего воздуха согласовывают с давлением насыщаемой жидкости, причем количество подаваемого на насыщение сжатого воздуха согласовывают с количеством подаваемой на насыщение жидкости, в соответствии с заданным соотношением их расходов, путем постоянного поддержания равенства количеств воздуха: излишнего - удаляемого в атмосферу, и - выделяемого из перенасыщаемой им жидкости.

3. Мобильный генератор аэрозоля регулируемой многомерным воздействием дисперсности, установленный на грузовой автомобиль, подключенный к его электросистеме, имеющий местом размещения пульта дистанционного управления и контроля генератора кабину автомобиля, содержащий двигатель, сцепление, два электромеханических привода для управления сцеплением и подачей топлива двигателю, коробку перемены передач в качестве привода нагнетателя дисперсионной воздушной среды со степенью повышения давления, обеспечивающей перепад давления среды на сверхзвуковом сопле в пределе до сверхкритического, с системой смазки, включенной в систему смазки двигателя, пневматический диспергатор регулируемой дисперсности со сверхзвуковым соплом с регулируемой величиной площади критического сечения и кольцевым профилированным соплом гидравлической струйной форсунки с изменяемой величиной площади проходного сечения, сообщенный пневматически с нагнетателем двумя сопрягаемыми отводами с возможностью вращения их относительно друг друга и нагнетателя, три бака рабочей жидкости, насос с приводом через клиноременную передачу от двигателя, жидкостную напорную магистраль с отсечным краном, пневмосистему с пружинным односторонним пневмоцилиндром привода отсечного крана, два электропневмоклапана, гидравлическую систему, включающую гибкие рукава, фильтры, запорную арматуру, клапаны сброса, местные приборы контроля, отличающийся тем, что пневматический диспергатор регулируемой дисперсности оснащен центробежной форсункой с кольцевым профилированным соплом, находящимся в створе торца сверхзвукового сопла резонатором Гартмана за выходом форсунки и наделен возможностью направлять струю аэрозоля по заданному углу в переделах верхней полусферы пространства под дистанционным контролем и управлением за счет установки в сопряжениях отводов друг с другом и нагнетателем двух электромеханических приводов с датчиками угла положения; привод насоса через клиноременную передачу от двигателя содержит промежуточный вал с установленным на одном конце масляным насосом, другим - сообщен через общую электромагнитную муфту и клиноременные передачи с компрессором и насосом с индивидуальными электромагнитными муфтами каждый; система смазки нагнетателя содержит напорную линию от поддона двигателя до нагнетателя, включающую: масляный насос, фильтр с диффманометром, датчик давления, сливную магистраль от нагнетателя через картер коробки перемены передач до поддона двигателя, трубопроводы; гидросистема содержит напорную магистраль от насоса до отсечного крана, включающую регулирующий клапан давления «после себя» со сливом и 1 электромеханическим приводом для настройки и корректирования заданного уровня регулируемого давления, насос, фильтр средней очистки с диффманометром, датчик давления, предохранительный клапан, фильтр тонкой очистки с диффманометром, датчик расхода жидкости, обратный клапан, воздушный колпак, запорную арматуру, трубопроводы, сливную магистраль от отсечного крана через обратный клапан до входной магистрали, сообщающей баки с рабочей жидкостью, оснащенные приемными сетками, уровнеуказателями, а два из них - системами заполнения, промывки и перемешивания, с насосом через фильтр грубой очистки, и включающую трубопроводы, запорную арматуру, при этом имеются заправочный штуцер с приемной сеткой, сообщение со сливом регулирующего клапана давления и с предохранительным клапаном, сообщение систем промывки и перемешивания с напорной магистралью, кроме того, пневматическая система содержит воздушную магистраль от компрессора до отсечного крана, включающую: компрессор, обратный клапан, ресивер с датчиком давления, предохранительным клапаном, регулирующий клапан давления «после себя», фильтр, электрический пневмоклапан, пружинный односторонний пневматический цилиндр, запорную арматуру, трубопроводы; причем отсечной кран сообщен с центробежной форсункой пневматического диспергатора регулируемой дисперсности гибкими рукавами и вертикальным сифоном с игольчатым поплавковым вантузом наверху, при этом датчики давления, датчики угла положения, диффманометры, электромеханические приводы, электромагнитные муфты, электропневмоклапан связаны с пультом дистанционного управления и контроля.

4. Мобильный генератор аэрозоля регулируемой многомерным воздействием дисперсности по п.3, отличающийся тем, что оборудован: мобильной профессиональной метеостанцией сельскохозяйственного назначения, системой спутниковой навигации GPS (Глонасс), персональным компьютером, поисковым инфракрасным прожектором с датчиком углового положения, связанными с пультом дистанционного управления и контроля.

5. Мобильный генератор аэрозоля регулируемой многомерным воздействием дисперсности по п.3, отличающийся тем, что выходы фильтров грубой, средней, тонкой очистки гидравлической системы сообщены через запорную арматуру продувочной линией с ресивером пневматической системы, а входы - дренажной магистралью с грязеуловителем.

6. Мобильный генератор аэрозоля регулируемой многомерным воздействием дисперсности, установленный на грузовой автомобиль, подключенный к его электросистеме, имеющий местом размещения пульта дистанционного управления и контроля генератора кабину автомобиля, содержащий двигатель, сцепление, два электромеханических привода для управления сцеплением и подачей топлива двигателю, коробку перемены передач в качестве привода нагнетателя дисперсионной воздушной среды со степенью повышения давления, обеспечивающей перепад давления среды на сверхзвуковом сопле в пределе до сверхкритического, с системой смазки, включенной в систему смазки двигателя, пневматический диспергатор регулируемой дисперсности со сверхзвуковым соплом с регулируемой величиной площади критического сечения и кольцевым профилированным соплом гидравлической струйной форсунки с изменяемой величиной площади проходного сечения, сообщенный пневматически с нагнетателем двумя сопрягаемыми отводами с возможностью вращения их относительно друг друга и нагнетателя, три бака рабочей жидкости, насос с приводом через клиноременную передачу от двигателя, жидкостную напорную магистраль с отсечным краном, пневмосистему с пружинным односторонним пневмоцилиндром привода отсечного крана, два электропневмоклапана, гидравлическую систему, включающую гибкие рукава, фильтры, запорную арматуру, клапаны сброса, местные приборы контроля, отличающийся тем, что пневматический диспергатор регулируемой дисперсности оснащен центробежной форсункой с кольцевым профилированным соплом, находящимся в створе торца сверхзвукового сопла резонатором Гартмана за выходом форсунки и наделен возможностью направлять струю аэрозоля под заданным углом в пределах верхней полусферы пространства под дистанционным контролем и управлением за счет установки в сопряжениях отводов друг с другом и нагнетателем двух электромеханических приводов с датчиками угла положения; привод насоса через клиноременную передачу от двигателя содержит промежуточный вал, с установленным на одном конце масляным насосом, другим - сообщен через общую электромагнитную муфту и клиноременные передачи с компрессором и насосом с индивидуальными электромагнитными муфтами каждый; система смазки нагнетателя содержит напорную линию от поддона двигателя до нагнетателя, включающую: масляный насос, фильтр с диффманометром, датчик давления, сливную магистраль от нагнетателя через картер коробки перемены передач до поддона двигателя, трубопроводы; гидравлическая система содержит: напорную магистраль от насоса до отсечного крана, включающую регулирующий клапан давления «после себя» со сливом и электромеханическим приводом для настройки и корректирования заданного уровня регулируемого давления, насос, фильтр средней очистки с диффманометром, датчик давления, предохранительный клапан, фильтр тонкой очистки с диффманометром, датчик расхода жидкости, обратный клапан, воздушный колпак, запорную арматуру, трубопроводы, сливную магистраль от отсечного крана через обратный клапан до входной магистрали, сообщающей баки с рабочей жидкостью, оснащенные приемными сетками, указателями уровня, а два из них системами заполнения, промывки и перемешивания, с насосом через фильтр грубой очистки, и включающую трубопроводы, запорную арматуру, при этом имеются заправочный штуцер с приемной сеткой, сообщение со сливом регулирующего клапана давления и с предохранительным клапаном, сообщение систем промывки и перемешивания с напорной магистралью, кроме того, пневматическая система содержит воздушную магистраль от компрессора до отсечного крана, включающую: компрессор, обратный клапан, ресивер с датчиком давления, предохранительным клапаном, регулирующий клапан давления «после себя», фильтр, электрический пневматический клапан, пружинный односторонний пневматический цилиндр, запорную арматуру, трубопроводы; причем отсечной кран сообщен с центробежной форсункой пневматического диспергатора регулируемой дисперсности гибкими рукавами и вертикальным сифоном с игольчатым поплавковым вантузом наверху, при этом датчики давления, датчики угла положения, диффманометры, электромеханические приводы, электромагнитные муфты, электропневмоклапан связаны с пультом дистанционного управления и контроля, а также генератор включает смеситель, сообщенный на входе с напорной магистралью, перекрытой запорной арматурой перед обратным клапаном от отсечного крана, трубопроводом подачи жидкости с запорной арматурой, и на выходе сообщенный трубопроводом отбора насыщенной газом жидкости и обратным клапаном с отсечным краном, к тому же смеситель дополнительно сообщен с воздушной магистралью воздушным трубопроводом, включающим: обратный клапан, датчик давления, клапан согласования, дополнительно подключенный к трубопроводу подачи жидкости импульсной линией с датчиком давления, электрическим пневмоклапаном, связанными с пультом дистанционного управления и контроля, и запорной арматурой.

7. Мобильный генератор аэрозоля регулируемой многомерным воздействием дисперсности по п.6, отличающийся тем, что смеситель состоит из вертикального цилиндрического корпуса с патрубками подвода жидкости и отбора газонасыщенной жидкости, замкнутого полого конуса из микропористого материала, расположенного внутри корпуса по оси, обращенного сужением вверх и сообщенного с воздушным трубопроводом, поплавка с коллектором, связанного снизу вертикальной иглой с регулирующим проходное сечение плунжером клапана впуска воздуха, выполненного со штуцером, а сверху - карданом с регулирующим проходное сечение плунжером клапана вентиляции, включающим дроссель, демпфирующую камеру, сопряженную с плунжером, установленные в корпусе клапана, положение которого в смесителе по оси регулируется.

8. Мобильный генератор аэрозоля регулируемой многомерным воздействием дисперсности по п.6, отличающийся тем, что клапан согласования состоит из полого разъемного корпуса с входными и выходным патрубками, гибкой мембраны в разъеме, делящей корпус на жидкостную и воздушную полости, последняя разделена сопряжением седла и конуса на пространства «до» и «за» седлом; конус скреплен с мембраной одним концом, другим поршневым концом посажен в демпфирующую камеру с дросселем, причем пространства сообщены: «до» - с воздушной магистралью, «за» - со смесителем; жидкостная полость сообщена импульсной линией с трубопроводом подачи жидкости и содержит регулируемый пружинный механизм подпора мембраны.

9. Мобильный генератор аэрозоля регулируемой многомерным воздействием дисперсности по п.6, отличающийся тем, что оборудован: мобильной профессиональной метеостанцией сельскохозяйственного назначения, системой спутниковой навигации GPS (Глонасс), персональным компьютером, поисковым инфракрасным прожектором с датчиком углового положения, связанными с пультом дистанционного управления и контроля.

10. Мобильный генератор аэрозоля регулируемой многомерным воздействием дисперсности по п.6, отличающийся тем, что выходы фильтров грубой, средней, тонкой очистки гидравлической системы сообщены через запорную арматуру продувочной линией с ресивером пневматической системы, а входы - дренажной магистралью с грязеуловителем.

| Детская кровать | 1933 |

|

SU37300A1 |

| СПОСОБ ОБРАЗОВАНИЯ МОНОДИСПЕРСНОГО АЭРОЗОЛЬНОГО ОБЛАКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2164827C2 |

| УСТРОЙСТВО РЕГУЛИРУЕМОЕ ДЛЯ АЭРОЗОЛЬНОЙ ОБРАБОТКИ ХИМРЕАГЕНТАМИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ГАЗОПРОВОДА | 2003 |

|

RU2234380C1 |

| УСТРОЙСТВО ДЛЯ ПНЕВМАТИЧЕСКОГО РАСПЫЛИВАНИЯ ЖИДКОСТИ | 1990 |

|

RU2039611C1 |

| Приспособление для продвигания фильма в киноаппарате | 1932 |

|

SU37473A1 |

| Способ подготовки кромок под сварку | 1983 |

|

SU1186442A1 |

Авторы

Даты

2013-08-10—Публикация

2011-10-11—Подача