Изобретение относится к области строительства скважин, в частности к составам для изоляции и предупреждения обвалообразований в неустойчивой кавернозной части ствола скважины, и может найти применение при строительстве и капитальном ремонте скважин, преимущественно, с большим отклонением ствола скважины от вертикали.

Одной из технических проблем при строительстве скважин, требующей для своего решения значительных ресурсов, является обеспечение деформационной устойчивости стенок скважины в процессе бурения при прохождении неустойчивых глинистых отложений. Проблема обеспечения устойчивости ствола скважины еще более актуальна при строительстве скважин с большим отклонением ствола скважины от вертикали. Для снижения вероятности обвалообразований в кавернозной части ствола скважины используются различные технические средства и технологические составы.

Согласно традиционной технологии для закрепления неустойчивых глинистых пород и изоляции кавернозной части ствола скважины предусмотрена установка цементных мостов с использованием тампонажных составов на основе портландцемента. Как показывает практика, использование приготовленных по традиционному способу традиционных тампонажных составов с высокими структурными характеристиками и большим удельным весом при закреплении осыпающихся (глинистых) терригенных пород при строительстве скважин с большим отходом от вертикали не дает положительных результатов, а в ряде случаев усугубляет начавшиеся осложнения. Так, в связи с тем, что прочность тампонажного камня превышает прочность породы, во многих случаях происходит потеря ствола скважины при разбуривании установленного цементного моста, что приводит к увеличению временных и материальных затрат на ликвидацию осложнений.

Известны тампонажные составы, способы приготовления которых основаны на приготовлении жидкости затворения из воды и технологических добавок, регулирующих водоотдачу и сроки схватывания, и последующее затворение на ней портландцемента (Патенты РФ №2356930, 2305695, 2302444). Однако указанные составы, приготовленные известным способом, характеризуются низкими изолирующими свойствами в отношении кавернозной части ствола скважины. Кроме того, они обладают высокой плотностью, значительно выше плотности бурового раствора, вследствие чего происходит проседание цементного моста с образованием канала в сводовой части каверны, что делает изоляцию некачественной. Эти составы оказывают коагулирующее воздействие на буровой раствор, что приводит к резкому загустеванию последнего и затруднению удаления его из кавернозной части. Кроме того, при попадании цементного раствора в буровой раствор происходит значительное изменение свойств бурового раствора: повышение фильтрационных и структурно-реологических показателей, что приводит к необходимости полной или частичной замены бурового раствора и повышает затраты времени и средств на проведение изоляционных работ.

Известны способы закрепления (упрочнения) пород приствольной зоны специально приготовленными крепящими составами на основе осаждаемых реагентов (в основном, на основе силикатов или солей алюминия), которые закачивают в скважину после вскрытия части интервала или всего интервала неустойчивых пород (Авт. свид-во СССР №1752750; Патент США №4120369; Бочко Э.А., Никишин В.А. Упрочнение неустойчивых горных пород при бурении скважин. - М.: Недра, 1979).

Однако указанные известные способы недостаточно эффективны и технологичны, т.к. используемые специально приготовленные крепящие составы характеризуются несовместимостью с буровым раствором, высоким коагулирующим действием, низкими изолирующими свойствами в отношении кавернозной части ствола скважины.

Известен тампонажный состав для изоляции кавернозной части ствола скважины в процессе бурения (Авт. свид-во СССР №1724855), который готовят следующим способом: к меламиноформальдегидной смоле МФ-АР с содержанием основного вещества 18-22 мас.% - 100 при перемешивании добавляют сульфат алюминия, предварительно растворенный в воде и, при необходимости, дополнительно вводят утяжелитель, представляющий собой смесь глинопорошка и барита в соотношении 1:1-2. Указанный состав, приготовленный известным способом, характеризуется высокой устойчивостью к размывающему действию бурового раствора, широким интервалом гелеобразования, обладает высокими изолирующими свойствами в отношении кавернозной части за счет практически нулевого водоотделения, низкой проницаемости и отсутствия усадки образующегося геля. При этом он совместим с буровым раствором.

Недостатками тампонажного состава на основе меламиноформальдегидной смолы и сульфата алюминия, приготовленного известным способом, являются:

- низкая плотность состава (1080-1100 кг/м3), что обусловливает необходимость регулирования плотности получаемого состава за счет утяжелителя, в качестве которого используют смесь барита и глинопорошка. При дополнительном вводе утяжелителя снижается эффективность изоляционных работ из-за резкого увеличения структурно-реологических свойств состава сразу же после приготовления и снижения прочности состава, повышения склонности к размыванию буровым раствором;

- высокая вязкость после приготовления, что затрудняет их закачку в изолируемую часть ствола скважины и не обеспечивает полное вытеснение бурового раствора из каверны;

- недостаточно высокие адгезионные свойства;

- недостаточные ингибирующие свойства по отношению к неустойчивым породам;

- низкая технологичность, т.к. указанная смола МФ-АР в товарном виде представляет собой замерзающую при температуре ниже 4ºС жидкость, что ограничивает ее применение в зимнее время и требует дополнительного оборудования для проведения изоляционных работ. Кроме того, срок годности смолы МФ-АР не превышает 1 месяца, после чего она необратимо полимеризуется и не может быть использована для приготовления состава;

- повышенный технологический риск при производстве работ, связанный с тем, что время потери текучести и гелеобразования (твердения) зависит только от концентрации компонентов, и после ввода отвердителя в смолу замедлить это процесс уже невозможно.

Наиболее близким техническим решением к предлагаемому является способ приготовления тампонажного состава для изоляции и закрепления путем добавления в глинистую суспензию портландцемента и ускорителя схватывания - хлорида кальция, при следующем соотношении компонентов: портландцемент тампонажный - 45,5-48,6%, глинопорошок - 8,5-19%, хлорид кальция - 1,7-1,9% и вода - до 100% [B.C.Данюшевский, P.M.Алиев, И.Ф.Толстых. Справочное руководство по тампонажным материалам. - М.: Недра, 1987. - C.117, 119-121]. Сплошной структурной фазой в данном составе служат глинистые минералы, частицы портландцементного клинкера играют роль наполнителя, а продукты гидратации располагаются в межчастичном пространстве глинистой суспензии. Частицы глины, оседая в тонких порах и трещинах, со временем набухают и закупоривают их. В результате тиксотропного загустевания глиноцементного раствора в поровых каналах и трещинах горных пород образуются пробки структурированной суспензии, способные закреплять и изолировать кавернозную часть ствола скважины.

Указанный состав, приготовленный известным способом, имеет относительно низкую по сравнению с традиционным составом на основе портландцементом плотность (1,56-1,73 г/см3), что исключает «проседание» состава и хорошую седиментационную стабильность. Однако, состав, приготовленный по указанному способу, характеризуется высокой вязкостью после приготовления, что затрудняет его закачку в изолируемую часть ствола скважины, недостаточной устойчивостью к размыву под действием бурового раствора. Кроме того, указанный состав не обеспечивает гидрофобизацию и ингибирующее действие пород пласта фильтратом состава.

Технический результат, достигаемый предлагаемым изобретением, заключается в получении тампонажного состава, исключающего седиментационные явления, растекание и проседание изоляционного/ закрепляющего моста, в том числе при строительстве скважин с большим отклонением ствола скважины от вертикали, обеспечивающего полноту заполнения наклонного ствола скважины, а также возможность формирования структуры и отвердения состава непосредственно в зоне обвалообразований, обеспечивающего гидрофобизацию и ингибирование пород пласта фильтратом состава.

Дополнительным техническим результатом является исключение вредного влияния тампонажного состава, приготовленного предлагаемым способом, на технологические параметры бурового раствора.

Указанный технический результат достигается предлагаемым способом приготовления тампонажного состава для изоляции и предупреждения обвалообразований в кавернозной части ствола скважин, преимущественно, пологих и горизонтальных, путем смешивания портландцемента, глинопорошка, воды и добавок, отличающийся тем, что в качестве добавок используют силикаты щелочных металлов и производные высших жирных кислот, получаемые при переработке древесных или нефтяных смол и гудронов, при этом вначале готовят водный раствор силикатов щелочных металлов путем введения последних в воду, затем вводят в указанный водный раствор производные высших жирных кислот, получаемые при переработке древесных или нефтяных смол и гудронов, смесь перемешивают в течение не менее 40 мин, затем последовательно добавляют при перемешивании глинопорошок, перемешивают в течение 10-20 мин, и портландцемент, смесь перемешивают не менее 30 мин, причем в качестве глинопорошка используют глинопорошок, обеспечивающий выход глинистого раствора вязкостью 20 мПа*с не менее 16 м3/г, при следующем соотношении компонентов, мас.ч:

При приготовлении состава дополнительно используют ускоритель сроков схватывания - хлорид кальция, или хлорид натрия, или хлорид калия, который вводят перед глинопорошком.

Указанный технический результат достигается за счет следующего.

Благодаря определенному порядку ввода компонентов состава и их количественному соотношению, обеспечивается получение состава с низкими реологическими и высокими изолирующими свойствами, исключающими седиментационные явления, растекание и проседание изоляционного/закрепляющего моста и обеспечивающими гидрофобизацию и ингибирование пород пласта фильтратом состава.

В качестве структурообразующей основы состава используется устойчивый к минерализации высококоллоидальный глинорошок, обеспечивающий выход глинистого раствора вязкостью 20 мПа*с не менее 16 м3/т. Благодаря определенному порядку ввода компонентов в состав, а именно, сначала силикатов щелочных металлов, затем добавки - производных высших жирных кислот, и уже потом глинопорошка, за счет замедления процессов гидратации глинопорошка появляется возможность увеличения концентрации указанного глинопорошка до 25 мас.ч. при сохранении приемлемых реологических показателей состава. Ввод в состав указанных добавок в заявляемом количественном соотношении не позволят полностью ингибировать процесс гидратации (набухания) в составе глинопорошка, что обеспечивает возможность контролируемого набора высоких структурообразующих и расширяющих свойств состава после его закачки в кавернозную часть ствола скважины. Присутствие в составе портландцемента обеспечивает отвердение состава в непосредственно в изолируемом интервале с образованием камня.

Присутствие в растворе силикатов обеспечивает кольматацию и упрочнение стенок кавернозной части ствола скважины за счет формирования в пристенном слое гелеобразующей структуры из полимерсиликатных комплексов, сдерживающих капиллярный влагоперенос и повышающих устойчивость глинистых пород.

В качестве пластифицирующей и одновременно гидрофобизирущей добавки в предлагаемом способе используются производные высших жирных кислот, получаемые при переработке древесных или нефтяных смол и гудронов. Замедляя скорость и степень набухания в составе глинопорошка, указанная добавка выступает в качестве пластификатора состава и способствует получению состава с оптимальными реологическими свойствами, обеспечивающими хорошую прокачиваемость состава на поверхности в трубах, и, одновременно, вытеснение бурового раствора и шлама из каверн в наклонно-направленных участках ствола и полное их заполнение. Кроме того, добавка контролирует гидратацию неустойчивых глинистых пород как физически, так и (что гораздо более важно) химически. Это происходит благодаря уникальному механизму действия добавки. Растворимая в воде часть добавки образуют крупные, полимерные анионы. Эти частицы способствуют уменьшению показателя фильтрации состава и придают фильтрату повышенные структурно-реологические свойства, ограничивая радиус проникновения фильтрата в пристенную зону ствола скважины. Прикрепляясь к электроположительным участкам глин длинные полимерные анионы вызывают их химическую нейтрализацию и тем самым ингибирует естественную тенденцию глин поглощать воду. Таким образом, предотвращаются обрушение, набухание и расслоение сланцев. Контролируемая и селективная нерастворимая в воде часть добавки помогает лучшему распределению по размеру частиц, которое способствует улучшению глинистой корки на стенке ствола скважины и закупориванию микротрещин.

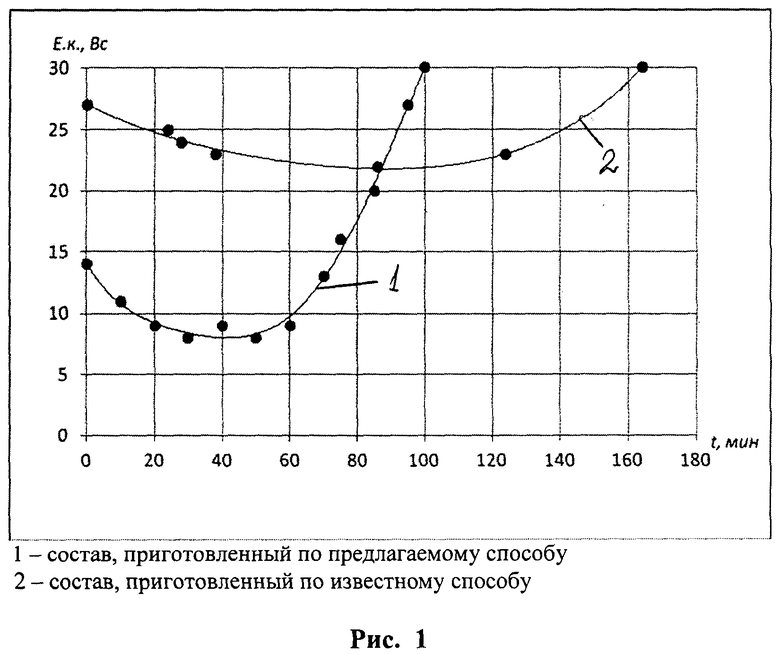

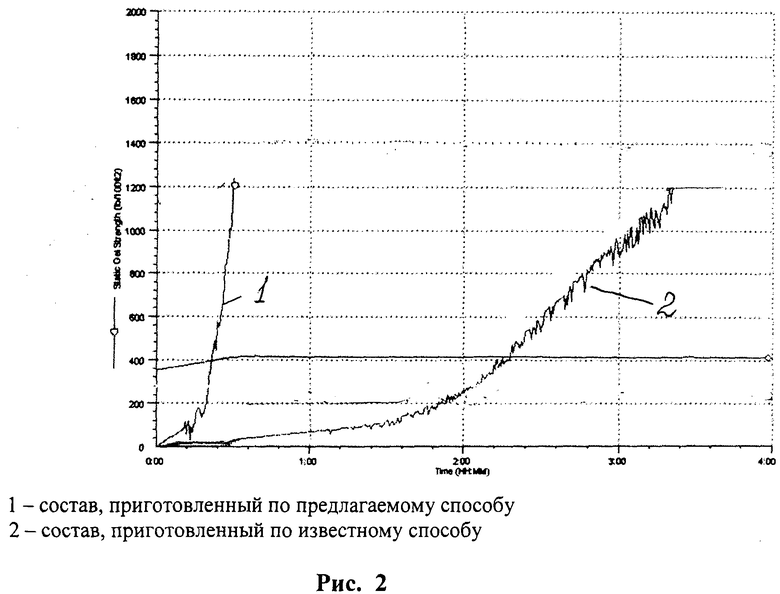

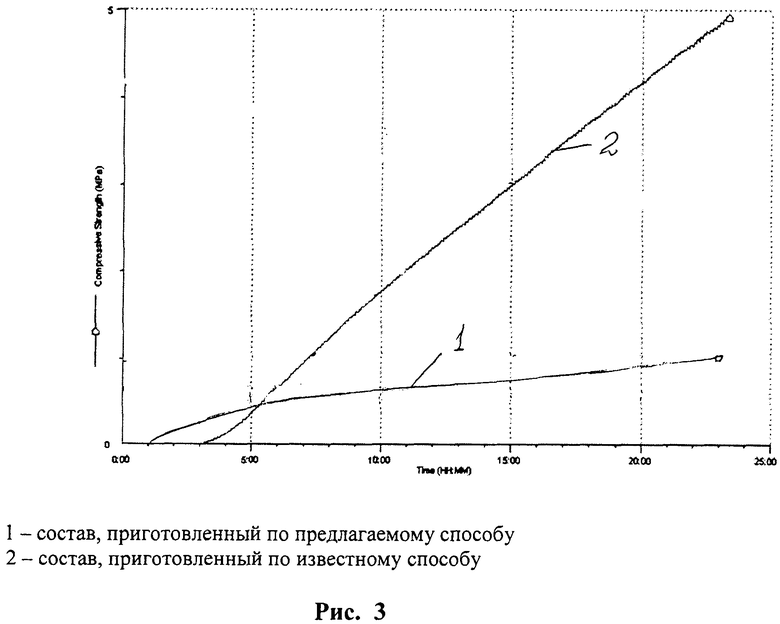

Заявляемый способ иллюстрируется рисунками, где на рис.1 приведен график динамики изменения констистенции (Ек, Вс) состава, полученного предлагаемым способом, и состава по прототипу; на рис 2 - график динамики изменения статического напряжения сдвига в статике во времени состава, полученного предлагаемым способом, и состава по прототипу; на рис.3 - график динамики изменения прочности на сжатие в статике во времени состава, полученного предлагаемым способом, и состава по прототипу.

Предлагаемый способ был испытан в лабораторных и промысловых условиях. Для приготовления состава использовали следующие вещества:

- глинопорошок палыгорскитовый ППБ, обеспечивающий выход глинистого раствора вязкостью 20 мПа·с не менее 16 м3/т, по ТУ 39-0147-105-93;

- портландцемент ПЦТ II-50 или ПЦТ 1-G-CC-1 по ГОСТ 1581-96;

- метасиликат натрия, Р-СИЛ по ТУ 2145-006-40912231-2003;

- жидкое калийное стекло, СКЖ по ТУ 2145-003-52257004-2003;

- производные высших жирных кислот, получаемые при переработке древесных или нефтяных смол и гудронов, например:

САФ по ТУ 2471-037-40-912231-2006;

Soltex, продукт фирмы Driling Specialties Company (США), являющейся подразделением фирмы Phillips Petroleum, является сульфированным нефтяным битумом со следующими характеристиками: зольность 36,3%; содержание азота 0,3%; серы 10,9%; сульфонатов -присутствие; растворимость в воде 80%; www.slidefinder.net/D/ /308123;

Baratrol, запатентованный реагент фирмы Halliburton Бароид (США); мелкодисперсный углеводородный порошок, рассеивается в воде и нефти, термостабильный до 400 градусов по Фаренгейту, обеспечивает уменьшение высокотемпературной фильтрации и закупоривание микротрещин в глинах, www.Halliburton.com/Baroid;

- хлорид кальция, хлорид натрия, хлорид калия;

- вода техническая.

Пример реализации предлагаемого способа.

В 1000 мл технической воды растворяли 200 г Р-СИЛ, при перемешивании вводили 50 г САФ, смесь перемешивали в течение не менее 40 мин и постепенно добавляли 200 г палыгорскитового глинорошка, обеспечивающего выход глинистого раствора вязкостью 20 мПа*с не менее 16 м3/т, перемешивали в течение 15 мин, после чего ввели 500 г цемента. Смесь перемешивали в течение не менее 30 мин. В результате получили состав для изоляции и предупреждения обвалообразований со следующим соотношением компонентов, масс.ч: указанный глинопорошок - 20; цемент - 50; Р-СИЛ - 20; САФ - 5; вода - 100.

Таким же образом осуществляли предлагаемый способ для приготовления составов для изоляции и предупреждения обвалообразований с другим компонентным содержанием получаемого состава.

При реализации предлагаемого способа может быть дополнительно использован и ускоритель сроков схватывания в количестве до 5 мас.%, который вводится при перемешивании в смесь перед глинопорошком.

В процессе лабораторных исследований устанавливали следующие свойства составов, приготовленных предлагаемым и известным по прототипу способами:

- плотность, г/см3;

- время загустевания, ч-мин;

- показатель фильтрации при 7 атм за 30 мин, см3;

- водоотделение, %;

- время начала схватывания, ч-мин;

- время конца схватывания, ч-мин;

- прочность на сжатие, МПа;

- размываемость, %/сут;

- адгезия с породой, МПа;

- ингибирующая способность, кг/м3.

Оценку степени изоляции и крепления неустойчивых пород тампонажным составом, приготовленным предлагаемым и известным способами, проводили по следующим показателям: размываемость камня состава в пресной воде, ингибирующая способность фильтрата состава.

Оценка ингибирующей способности проводилась путем определения концентрации коллоидных частиц в глинистой суспензии под воздействием фильтрата составов. Концентрация коллоидных частиц (Скол на бентонит, кг/м3) - величина, характеризующая содержание в суспензии бентонита частиц размером менее 2 мкм. Данная величина определяет активную составляющую твердой фазы глинистой суспензии и является прямым показателем степени гидратации и диспергирования в растворе бентонитовых частиц. Концентрация коллоидных частиц определялась в 12,5% суспензии Краснодарского бентонита (выход 7 м3/т) в технической воде, фильтратах предлагаемого и известного составов.

Прочность цементного камня тампонажных составов на сжатие определялась методом разрушения цементного камня на ручном гидравлическом прессе (CARVER, США), динамика изменения прочности на сжатие и статического напряжения сдвига составов в статических условиях определялись на анализаторе статического напряжения сдвига (Chandler Engineering).

Время загустевания и динамику изменения консистенции составов определяли на консистометре ZM 1002.

Адгезию с породой оценивали по усилию выталкивания составов из оксидных керамических дисков на ручном гидравлическом прессе (CARVER, США).

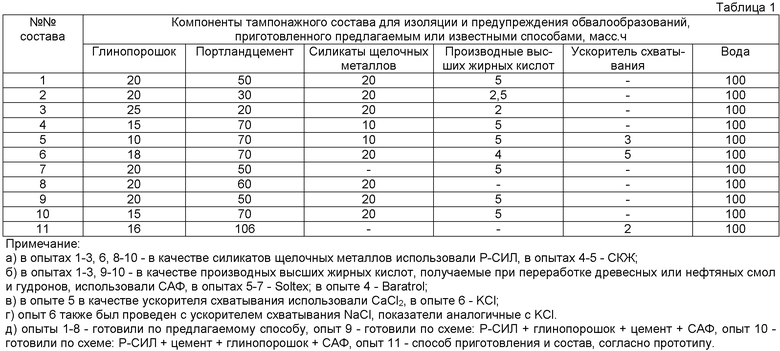

Данные о компонентном содержании исследуемых составов для изоляции и закрепления, приготовленных предлагаемым и другими способами, приведены в таблице 1.

Данные о свойствах этих составов, полученные в ходе исследований, приведены в таблице 2.

Данные, приведенные в таблице 2, показывают, что предлагаемый способ приготовления состава для изоляции и предупреждения обвалообразований позволяет:

- получать состав с плотностью, близкой к плотности используемых буровых растворов (1,27-1,50 г/см3), что позволит исключить седиментационные явления и растекание изоляционного моста в наклонно-направленном и горизонтальном стволе скважины;

- обеспечить время потери текучести состава в пределах технологически необходимого времени закачки состава в изолируемый интервал (40-85 мин);

- исключить размываемость камня состава промывочной жидкостью в процессе дальнейшего бурения (размываемость - 0,2-0,35%/сут).

Другие способы приготовления предлагаемого состава (опыты 9 и 10) не позволяют получать состав с требуемыми свойствами. Также низкие свойства получаются и при исключении одного из компонентов при реализации предлагаемого способа (опыты 7 и 8).

Состав для изоляции, приготовленный по известному способу (опыт 11) не обеспечивает получение свойств, необходимых для изоляции и предупреждения обвалообразований в кавернозной части ствола наклонно-направленных и горизонтальных скважин.

По данным таблицы 2 тампонажный состав, полученный предлагаемым способом, по сравнению с составом, полученным известным способом, характеризуется меньшей прочностью и большей адгезией к породе. Это позволит избежать забуривание нового ствола в мягких породах зон кавернообразования (прочность аргиллитов составляет 0,5-2,0 МПа) и одновременно обеспечить устойчивость этих зон на весь период строительства скважины.

Известно, что вследствие гидратации во время первичного вскрытия и последующего воздействия фильтрата состава глинистые породы могут разупрочняться уже после установки закрепляющих составов. Высокая ингибирующая и гидрофобизирующая способность фильтрата предлагаемого состава (Скол - 64-75 кг/м3) способствует решению проблемы вываливания стенок закрепляющего состава в процессе дальнейшего бурения.

Динамика загустевания составов, приготовленных по предлагаемому и известному способам, в движении определялась на атмосферном консистометре (рис.1). Динамика формирования структуры в статике определялась контактным и бесконтактным методами (рис.2 и 3). Была установлена следующая закономерность: оба состава во время перемешивания сначала разжижаются, затем их консистенция практически не меняется в течение определенного времени, и в конце происходит достаточно резкое загущение (рис.1). При этом, в движении текучесть состава, приготовленного по предлагаемому способу, гораздо выше, чем у известного, а при остановке движения предлагаемый состав мгновенно набирает структурно-реологические свойства вплоть до нетекученого состояния, что подтверждает его особые тиксотропные свойства (рис.2). Это доказывает, что состав по предлагаемому способу обеспечит при закачке практически полное заполнение каверн и ствола скважины.

Преимуществом состава по предлагаемому способу по сравнению с известным также является то, что новый состав, набрав прочность 0,59-1,10 МПа, в дальнейшем практически не упрочняется (рис.3). То есть, в случае изменения сроков разбуривания срезка с основного ствола так же исключена.

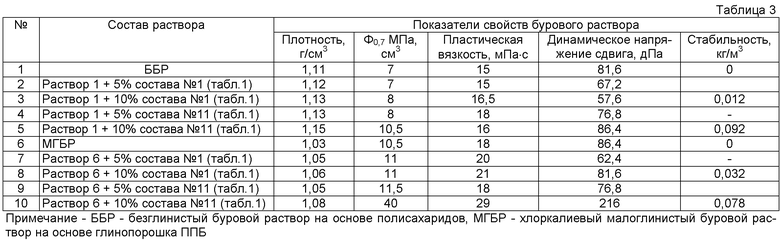

Данные по влиянию предлагаемого и известного состава на технологические показатели свойств безглинистого и малоглинистого буровых растворов приведены в таблице 3.

Данные, приведенные в таблице 3, показывают, что поступление в буровые растворы состава по известному способу приводит к коагуляции и дестабилизации растворов, их расслоению и седиментации. В то же время, поступление в буровые растворы состава по предлагаемому способу не оказывает дестабилизирующего действия. Показатель фильтрации остается в норме, стабильность растворов достаточно высокая, структурно-реологические показатели остаются практически без изменений.

Предлагаемый способ был также реализован в промысловых условиях. Ниже приводим пример его реализации на скважине Чашкинского месторождения нефти в верейском горизонте для закрепления неустойчивых глинистых отложений после их вскрытия на минерализованной воде плотностью 1,13 г/см3. В осреднительную емкость 1УСО-20 налили 3 м3 технической воды, при перемешивании ввели 450 кг силикатов щелочных металлов (Р-СИЛ), мешали 30 мин, далее ввели 150 кг производных высших жирных кислот (САФ), мешали 40 мин, далее ввели 450 кг глинопорошка, мешали 20 мин, ввели 1500 кг цемента ПЦТ-50. Через 40 мин после перемешивания получили состав плотностью 1,38 г/см3. Состав закачали в скважину через открытый конец агрегатом АНЦ-320 с расходом 6 л/сек, буферной жидкостью являлась техническая вода, продавочной жидкостью - используемая при бурении минерализованная вода плотностью 1.13 г/см3. Оставили скважину под давлением 30 атм на 1 час, далее после ОЗЦ в течение 12 часов разбурили состав и продолжили дальнейшее бурение. Время от установки состава для изоляции и предупреждения обвалообразований до крепления хвостовика составило 33 суток. Обвального шлама в процессе последующего бурения не наблюдалось.

Использование состава для изоляции и предупреждения обвалообразований в кавернозной части ствола скважины, полученного предлагаемым способом, обеспечивает следующие преимущества по сравнению с составами, приготовленными известными способами:

- обеспечивает повышение степени изоляции и крепления неустойчивых пород за счет низкой размываемости камня состава, высокой адгезии с породой и высоких ингибирующих свойств фильтрата состава;

- исключает седиментационных явления и растекание изоляционного моста за счет отсутствия седиментации, низкой плотности состава;

- обеспечивает полноту заполнения ствола и формирование структуры в зоне обвалообразований за счет особых тиксотропных свойства состава, короткого времени формирования пластической прочности в статических условиях;

- обеспечивает гидрофобизацию и ингибирование глинистых пород и как следствие предупреждение их обвалообразования за счет высоких ингибирующих свойств фильтрата состава;

- обеспечивает сокращение времени на изоляционные работы за счет быстрого набора прочности состава в статических условиях и исключения необходимости восстановления технологических параметров бурового раствора после установки состава;

- обеспечивает снижение вероятности забуривания нового ствола вследствие того, что прочность тампонажного камня предлагаемого состава практически не превышает прочности изолируемых пород.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЖИДКОСТЬ ДЛЯ ЗАКРЕПЛЕНИЯ НЕУСТОЙЧИВЫХ ГЛИНИСТО-АРГИЛЛИТОВЫХ ОТЛОЖЕНИЙ В НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИНАХ | 2022 |

|

RU2787698C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СОСТАВА ДЛЯ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЙ В СКВАЖИНЕ | 2012 |

|

RU2494228C1 |

| БУРОВОЙ РАСТВОР ДЛЯ СТРОИТЕЛЬСТВА СКВАЖИН В ОСЛОЖНЕННЫХ УСЛОВИЯХ, ПРЕИМУЩЕСТВЕННО ДЛЯ БУРЕНИЯ ПОЛОГИХ И ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 2008 |

|

RU2386656C1 |

| Гелеобразующий тампонажный состав для изоляции кавернозной части ствола скважины в процессе бурения | 1990 |

|

SU1724855A1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ КАВЕРНОЗНОЙ ЧАСТИ СТВОЛА СКВАЖИН, ПРЕИМУЩЕСТВЕННО ПОЛОГИХ И ГОРИЗОНТАЛЬНЫХ | 2009 |

|

RU2418029C1 |

| Способ приготовления тампонажного раствора | 1990 |

|

SU1756537A1 |

| ОСНОВА ОТВЕРЖДАЕМОГО ТАМПОНАЖНОГО РАСТВОРА | 2011 |

|

RU2468187C1 |

| Способ предупреждения возникновения межколонных и межпластовых перетоков в скважине | 2023 |

|

RU2808074C1 |

| ТАМПОНАЖНЫЙ СОСТАВ | 2005 |

|

RU2285713C1 |

| Состав для изоляции кавернозной части ствола скважины | 1990 |

|

SU1723307A1 |

Изобретение относится к области строительства скважин, в частности к составам для изоляции и предупреждения обвалообразований в неустойчивой кавернозной части ствола скважины. Технический результат - исключение седиментационных явлений, растекания и проседания изоляционного или закрепляющего моста, в том числе при строительстве скважин с большим отклонением ствола скважины от вертикали, обеспечение полноты заполнения наклонного ствола скважины, а также возможность формирования структуры и отвердения состава непосредственно в зоне обвалообразований, обеспечение гидрофобизации и ингибирования пород пласта. В способе приготовления тампонажного состава для изоляции и предупреждения обвалообразований в кавернозной части ствола скважин, преимущественно, пологих и горизонтальных, путем смешивания портландцемента, глинопорошка, воды и добавок, отличающийся тем, что в качестве добавок используют силикаты щелочных металлов и производные высших жирных кислот, получаемые при переработке древесных или нефтяных смол и гудронов. Вначале готовят водный раствор силикатов щелочных металлов путем введения последних в воду. Затем вводят в указанный водный раствор производные высших жирных кислот, получаемые при переработке древесных или нефтяных смол и гудронов. Смесь перемешивают в течение не менее 40 мин. Затем последовательно добавляют при перемешивании глинопорошок, перемешивают в течение 10-20 мин, и портландцемент, смесь перемешивают не менее 30 мин. В качестве глинопорошка используют глинопорошок, обеспечивающий выход глинистого раствора вязкостью 20 мПа*с не менее 16 м3/т, при следующем соотношении компонентов, мас.ч: силикаты щелочных металлов 10-20, портландцемент 20-70, указанные производные высших жирных кислот 2-5, указанный глинопорошок 10-25, вода 100. Изобретение развито в зависимом пункте. 1 з.п. ф-лы, 3 табл., 3 ил.

1. Способ приготовления тампонажного состава для изоляции и предупреждения обвалообразований в кавернозной части ствола скважин, преимущественно пологих и горизонтальных, путем смешивания портландцемента, глинопорошка, воды и добавок, отличающийся тем, что в качестве добавок используют силикаты щелочных металлов и производные высших жирных кислот, получаемые при переработке древесных или нефтяных смол и гудронов, при этом вначале готовят водный раствор силикатов щелочных металлов путем введения последних в воду, затем вводят в указанный водный раствор производные высших жирных кислот, получаемые при переработке древесных или нефтяных смол и гудронов, смесь перемешивают в течение не менее 40 мин, затем последовательно добавляют при перемешивании глинопорошок, перемешивают в течение 10-20 мин и портландцемент, смесь перемешивают не менее 30 мин, причем в качестве глинопорошка используют глинопорошок, обеспечивающий выход глинистого раствора вязкостью 20 мПа·с не менее 16 м3/т, при следующем соотношении компонентов, мас.ч:

2. Способ по п.1, отличающийся тем, что при приготовлении состава дополнительно используют ускоритель сроков схватывания - хлорид кальция, или хлорид натрия, или хлорид калия, который вводят перед глинопорошком в количестве до 5 мас.%.

| ДАНЮШЕВСКИЙ В.С | |||

| и др | |||

| Справочное руководство по тампонажным материалам | |||

| - М.: Недра, 1987, с.117, 119-121 | |||

| Гелеобразующий тампонажный состав для изоляции кавернозной части ствола скважины в процессе бурения | 1990 |

|

SU1724855A1 |

| Способ упрочнения пород | 1990 |

|

SU1752750A1 |

| СПОСОБ ВНУТРИСКВАЖИННОГО ЦЕМЕНТИРОВАНИЯ | 2006 |

|

RU2404143C2 |

| Аппарат для механического глазурования фаянсовой и фарфоровой посуды | 1928 |

|

SU13603A1 |

| US 4120368 A, 17.10.1978. | |||

Авторы

Даты

2013-08-10—Публикация

2012-02-13—Подача