Изобретение относится к бурению скважин, в частности к тампонажным составам для изоляции неустойчивой кавернозной части ствола скважины, и может быть использовано при бурении скважин на нефть, газ и воду.

Изобретение также может быть использовано для изоляции поглощений или притока пластовых вод при добыче нефти, а также в качестве изоляционного покрытия для создания противофильтрационного экрана открытых горных выработок, в частности шламо- и рассолохранилищ.

Известны тампонажные составы для изоляции неустойчивой каверзной части ствола скважины на основе портландцемента, содержащие дополнительно вещества, регулирующие водоотдачу и сроки схватывания.

Указанные известные тампонажные составы помещают в кавернозную часть ствола скважины в виде цементного моста.

Однако указанные известные тампонажные составы характеризуются низкими изолирующими свойствами в отношении ка- вернозной части ствола скважины, так как цемент, содержащийся в этих составах, оказывает коагулирующее воздействие на фильтрационную корку и при этом проницаемость этой корки повышается, что приводит к снижению устойчивости ствола скважины.

Кроме того, указанные известные тампонажные составы обладают высокой плот- , значительно выше плотности глинистого бурового раствора, вследствие чего происходит проседание цементного моста с образованием канала у стенки скваXJ

Ю

GJ Сл) О

жины, что делает изоляцию некачественной.Вместе с этим известные составы оказывают кс/агулирующее воздействие на глинистый буровой-раствор, что приводит к резкому загустеванию бурового раствора и затруднению удаления его из кавернозной части.

Кроме того, при попадании цементного раствора в буровой раствор происходит значительное изменение свойств бурового раствора (повышение показателя фильтрации, реологических и структурно-механиче- ских показателей), что вызывает необходимость полной или частичной замены бурового раствора и повышает затраты времени и средств на проведение изоляционных работ;

Наиболее близким к предлагаемому является вязкоупругий состав для изоляции кавернозной части ствола скважины, содержащий, мае. %: карбамидофррмальдегид- ная смола 60-80; полиакриламид 0,1-0,5; хлорное железо 0,5-0,7; вода остальное.

Указанный известный состав обладает недостаточно высокими изолирующими свойствами в отношении кавернозной части ствола скважины из-за высокого коэффициента водоотделения, высокой усадки состава при твердении в присутствии минерализованной среды из-за высокой водопроницаемости образующегося камня.

Кроме того, известный состав имеет низкую прокачиваемость, так как после приготовления происходит резкое повышение вязкости состава, что затрудняет его закачку в изолируемую часть ствола скважины и не обеспечивает полное вытеснение из кавернозной части ствола скважины бурового раствора.

Цель изобретения - повышение изолирующих свойств состава за счет снижения его водопроницаемости, усадки в минерализованной воде и уменьшения коэффициента водоотделения при одновременном улучшении его прокачиваемости.

Поставленная цель достигается тем, что известный состав для изоляции кавернозной части ствола скважины, содержащий карбамидоформальдегидную смолу, полимерную добавку, отвердитель и воду, дополнительно содержит фл ото реагент Т-80, а в качестве полимерной добавки - оксиэтил- целлюлозу при следующем соотношении ингредиентов, мае. %:

Карбамидоформальдегидная

смола24,62-53,09

Оксиэтилцеллюлоза 0,008-0.088

Флотореагент Т-8016,69-42,93

Отвердитель0,063-0/ 6

ВодаОстальное

причем в качестве отвердителя он содержит

соляную кислоту или сульфаминовую кислоту, или хлорид железа.

Пример1. В. лабораторный стакан помещают 30 мл флотореагента Т-80 и 5 мл 0,5%-ного раствора оксиэтилцеллюлозы (ОЭЦ), перемешивают 2 мин, добавляют

0 0,75 мл 10%-ного раствора соляной кислоты, перемешивают 2 мин и вводят 65 мл карбамидоформальдегидной смолы. Смесь перемешивают в течение 3 мин на лабораторной мешалке и получают состав со сле5 дующим содержанием ингредиентов, мае. %: карбамидоформальдегидная смола 44,96; Т-80 27,05; ОЭЦ 0,021; HCI 0,066 и вода остальное (соответствует опыту 7 в таблице).

0 Пример 2. В лабораторный стакан помещают 45 мл флотореагента Т-80 и 20 мл 0,5%-ного ОЭЦ, перемешивают 2 мин. добавляют 5,0 мл 10%-ного раствора и перемешивают в течение 2 мин, а затем

5 добавляют 35 мл карбамидоформальдегидной смолы. Смесь перемешивают в течение 3 мин и получают состав со следующим соотношением ингредиентов, мае. %: карбамидоформальдегидная смола 24,62; Т-80

0 41,24; ОЭЦ0.085; ,46; вода остальное (соответствует опыту 25 в таблице).

Пример 3. В лабораторный стакан помещают 20 мл флотореагента Т-80 и 2,0 мл 0,5%-ного раствора ОЭЦ, перемешивают в

5 течение 2 мин и добавляют 3 мл 10%-ного раствора сульфаминовой кислоты, переме- шивают2 мин и вводят80 мл карбамидофор- мальдегиднойсмолы.После

перемешивания в течение 3 мин получают

0 состав со следующим соотношением ингредиентов, мас.%: карбамидоформальдегидная смола 52,13; Т-80 17,00; ОЭЦ 0,008; сульфаминовая кислота 0,25; вода остальное (соответствует опыту 15 в таблице).

5 Аналогичным образом готовят предлагаемый состав и с другим содержанием ингредиентов.

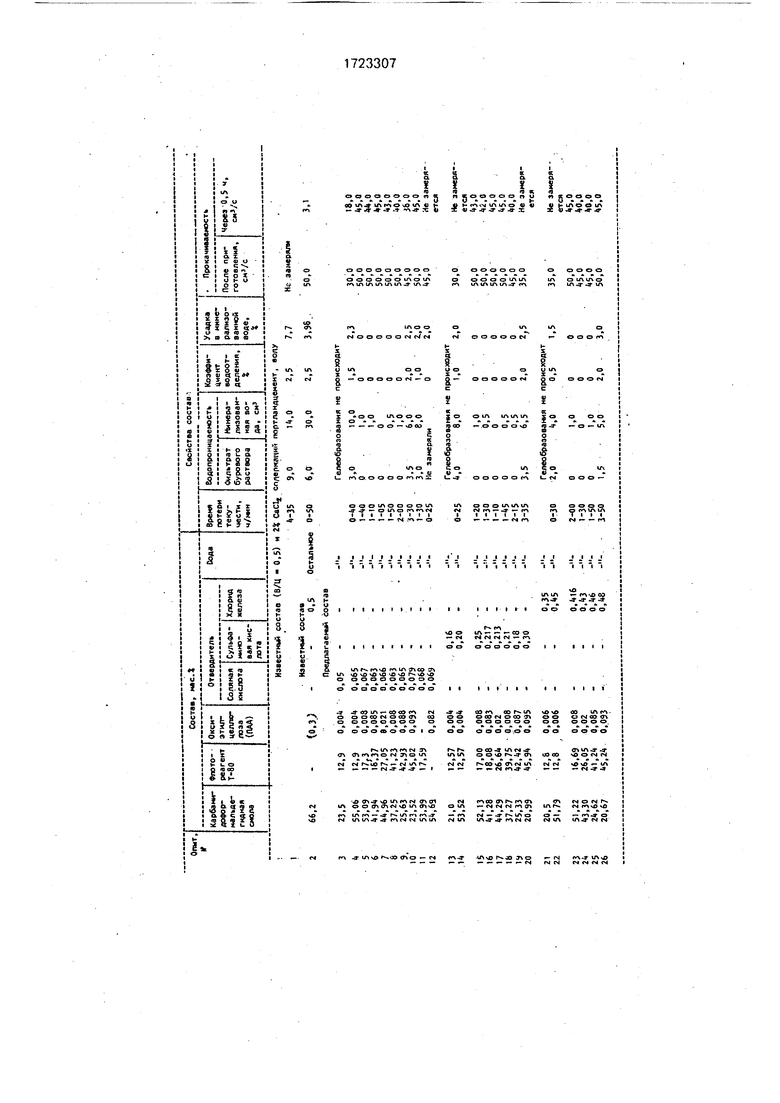

В ходе лабораторных испытаний определяли следующие показатели свойств

0 предлагаемого состава: время потери текучести (ч/мин); прокачиваемость образующегося состава после приготовления (см3/с при Д.Р 0,02 МПа); водопроницаемость (см3 за 0,5 ч при перепаде давления 0,1

5 МПа); коэффициент водоотделения) в про- центахчерезЗ ч после приготовления); усадка (в процентах через 3 сут после выдержки в минерализованной воде).

Водопроницаемость состава определяли по следующей методике. На воронке

Бюхнера формировали фильтрационную корку путем фильтрования глинистого бурового раствора при перепаде давления 0,1 МПа, затем раствор выливали и на фильтрационную корку в воронку наливали предлагаемый состав, оставляли на 1 сут, залив сверху буровым раствором. Через 1 сут определяли количество отфильтровавшегося фильтрата бурового раствора за 0,5 ч при АР 0,1 МПа. Затем буровой раствор выливали, остатки смывали водопроводной водой и далее в воронку на состав заливали минерализованную воду и фильтровали в течение 0,5 ч при А Р 0,1 МПа. По количеству отфильтровавшейся жидкости судили о водопроницаемости предлагаемого состава, т.е. о его изолирующих свойствах.

Прокачиваемость состава определяли по следующей методике. Состав заливали в делительную воронку объемом 250 см3 с диаметром отверстия в кране 3 мм. Воронку вставляли в колбу Бунзена, соединенную с вакуумной установкой. В колбе создавалось разряжение 0,02 МПа, затем открывали кран делительной воронки, включали секундомер и определяли время истечения состава. По скорости истечения состава (в см3/с) через 30 мин после приготовления в сравнении с его скоростью сразу же после приготовления судили о прокачиваемости раствора.

Остальные показатели определяли по известным стандартным методикам

Данные о составе и свойствах известного и предлагаемого составов приведены в таблице.

Формул а изобретения

1.Составляя изоляции кавернозной части ствола скважины, содержащий карбами- доформальдегидную смолу, полимерную

добавку, отвердитель и воду, отличающийся тем, что, с целью повышения изолирующих свойств состава за счет снижения ее водопроницаемости, усадки в минерализованной воде и уменьшения коэффициента водоотделения при одновременном улучшении его прокачиваемости. он дополнительно содержит флотореагент Т-80, а в качестве полимерной добавки - оксиэтилцеллюлозу при следующем содер- жании ингредиентов, мас.%: Карбамидоформальдегидная смола 24,62-53,09 Оксиэтилцеллюлоза 0,008-0,088 Флотореагент Т-8016.69-42.93

Отвердитель0,063-0,46

ВодаОстальное

2.Состав по п.1, от личающийся тем, что в качестве отвердителя он содержит соляную или сульфаминовую кислоту или

хлорид железа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ КАВЕРНОЗНОЙ ЧАСТИ СТВОЛА СКВАЖИН, ПРЕИМУЩЕСТВЕННО ПОЛОГИХ И ГОРИЗОНТАЛЬНЫХ | 2009 |

|

RU2418029C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНОГО СОСТАВА ДЛЯ ИЗОЛЯЦИИ И ПРЕДУПРЕЖДЕНИЯ ОБВАЛООБРАЗОВАНИЙ В КАВЕРНОЗНОЙ ЧАСТИ СТВОЛА СКВАЖИН, ПРЕИМУЩЕСТВЕННО ПОЛОГИХ И ГОРИЗОНТАЛЬНЫХ | 2012 |

|

RU2489468C1 |

| Гелеобразующий тампонажный состав для изоляции кавернозной части ствола скважины в процессе бурения | 1990 |

|

SU1724855A1 |

| ОСНОВА ОТВЕРЖДАЕМОГО ТАМПОНАЖНОГО РАСТВОРА | 2011 |

|

RU2468187C1 |

| Безглинистый минерализованный буровой раствор и способ его приготовления | 1989 |

|

SU1698269A1 |

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ КРЕПЛЕНИЯ СКВАЖИН И БОКОВЫХ СТВОЛОВ С ГОРИЗОНТАЛЬНЫМИ УЧАСТКАМИ | 2015 |

|

RU2588066C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНОГО СОСТАВА | 2001 |

|

RU2186942C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ И ОГРАНИЧЕНИЯ ВОДОПРИТОКА В СКВАЖИНЫ | 2014 |

|

RU2564323C1 |

| СОСТАВ ДЛЯ РЕГУЛИРОВАНИЯ РАЗРАБОТКИ НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ (ВАРИАНТЫ) | 2009 |

|

RU2429270C2 |

| СПОСОБ ИЗОЛЯЦИИ И ОГРАНИЧЕНИЯ ВОДОПРИТОКА В СКВАЖИНЫ | 2007 |

|

RU2349731C2 |

Изобретение относится к бурению скважин. Состав, содержащий карбамидоформальдегидную смолу, полимерную добавку, отвердитель и воду, дополнительно содержит флотореагент Т-80, а в качестве полимерной добавки - оксиэтилцеллюлозу при следующем соотношении ингредиентов, мас.%: карбамидоформальдегидная смола 24,62-53,09; оксиэтилцеллюлоза 0,008- 0,088; флотореагент Т-80 16,69-42,93; отвердитель 0,063-6,46; /вода остальное. В качестве отвердителя используют соляную или сульфаминовую кислоты или хлорид железа. Состав готовят смешением расчетных количеств флотореагента Т-80 и 0,5%-ного раствора оксиэтилцеллюлозы, затем добавляется расчетное количество 10%-ного рас- твора отвердителя и после перемешивания вводится расчетное количество карбамидо- формальдегидной смолы. 1 з.п.ф-лы, 1 табл. (Л С

| Ивачев Л.М | |||

| Промывка и тампонирование геолого-разведочных скважин | |||

| М.: Недра | |||

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

| Тампонажный раствор | 1978 |

|

SU675168A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-03-30—Публикация

1990-05-21—Подача