Изобретение относится к бурению скважин, в частности к тампонажным растворам для изоляции неустойчивой кавернозной части ствола скважины, и может быть использовано в нефтяной, газовой и горногеологической промышленности при бурении скважин на нефть, воду и газ.

Известны тампонажные составы для изоляции неустойчивой части ствола скважины на основе портландцемента, содержащие дополнительно вещества, регулирующие водоотдачу и сроки схватывания.

Однако указанные тампонажные составы характеризуются низкими изолирующими свойствами в отношении кавернозной части ствола скважины. Кроме того, они обладают высокой плотностью, значительно

выше плотности глинистого бурового раствора, вследствие чего происходит проседание цементного моста с образованием канала у стенки скважины, что делает изоляцию некачественной.

Известные составы оказывают коагулирующее воздействие на глинистый буровой раствор, что приводит к резкому загустеванию последнего и затруднению удаления его из кавернозной части. Кроме того, при попадании цементного раствора в буровой раствор происходит значительное изменение свойств бурового раствора: повышение показателя фильтрации, реологических и структурно-механических показателей, что вызывает необходимость полной или частичной замены бурового раствора и повышает затраты времени и

VI

ю

4 СО

ел ел

средств на проведение изоляционных работ.

Наиболее близким к предлагаемому составу является гелеобразующий тампонаж- ный состав, содержащий, мас.%: мочевиноформальдегидную смолу 30-42; хлорное железо 1-3; вода остальное,

Известный тампонажный состав имеет низкую плотность, высокую устойчивость к размывающему действию промывочной жидкости и широкий интервал времени ге- леобразования. Однако этот состав обладает недостаточно высокими изолирующими свойствами в отношении кавернозной части ствола скважины, так как он характеризуется высоким коэффициентом водоотделения, значительным трещинообразованием за счет усадки состава при твердении и высокой водопроницаемостью, что в промысловых условиях после изоляции при дальнейшем бурении приводит к проникновению в пласты фильтрата бурового раствора и снижению устойчивости ствола скважины. Кроме того, известный состав имеет низкую совместимость с глинистым буровым раствором, при их смешении происходит значительное ухудшение свойств бурового раствора за счет резкого повышения реологических, структурно-механических свойств и показателя фильтрации, что требует полной или частичной замены бурового раствора, находящегося в скважине, и повышает затраты времени и средств на проведение изоляционных работ.

Цель изобретения - повышение изолирующих свойств состава за счет снижения коэффициента водоотделения и снижения проницаемости и усадки образующегося геля при одновременном придании составу свойства совместимости с глинистой промывочной жидкостью, используемой при бурении.

Для этого известный гелеобразующий тампонажный состав для изоляции кавер нозной части ствола скважины в процессе бурения, содержащий аминоальдегидный олигомер, соль трехвалентного металла и воду, в качестве аминоальдегидного оли- гомера содержит меламиноформальдегид- ную смолу марки МФ-АР с содержанием основного вещества 18-22 мас.% с плотностью 20%-ого раствора смолы в воде от 1080 до 1100 кг/м3, а в качестве соли трехвалентного металла - сульфат алюминия при следующем соотношении компонентов, мае.ч.:

Меламиноформальдегидная

смола марки МФ-АР с

содержанием основного

вещества 18-22 мас.% 20%-ный

раствор имеет плотность от 1080 до 1100 кг/м3 100 Сульфат алюминия0,60-0,75

Вода11,40-14,25

при этом сульфат алюминия и вода содержатся в соотношении 1:19. Кроме того, для придания составу повышенной плотности в него дополнительно вводят утяжелитель в количестве 11,2-57,5 мас.ч. на 100 мас.ч.

0 смолы, причем в качестве утяжелителя используют смесь глинопорошка и баритового утяжелителя в соотношении 1:(1-2).

Пример1.В лабораторный стакан помещают 100 г смолы МФ-АР (товарный

5 продукт) и при перемешивании добавляют 0,65 г сульфата алюминия, предварительно растворенного в 12,35 г воды. Смесь перемешивают в течение 3 мин и получают там- понажный состав со следующим

0 содержанием компонентов, мас.ч: смола МФ-АР 100; сульфат алюминия 0,65; вода 12,35 (соответствует опыту 5 табл. 1).

Пример 2. В лабораторный стакан помещают 100 г смолы МФ-АР и при пере5 мешивании добавляют 0,6 г предварительно растворенного в 11,4 г воды сульфата алюминия и 22,4 г утяжелителя, содержащего 11,2 г альметьевского глинопорошка и 11,2 г баритового утяжелителя, смесь перемеши0 вают 3 мин и получают тампонажный состав со следующим содержанием компонентов, мас.ч.: смола МФ-АР 100; сульфаталюминия 0,6; вода 11,4, и утяжелитель в количестве 22,4 мас.ч. на 100 мас.ч. смолы (соответству5 ет составу 8 табл. 2).

Аналогичным образом готовят другие составы предлагаемого тампонажного состава с различным содержанием компонентов.

0 Для изучения размываемости и усадки получаемых гелеобразующих составов там- понажные составы после приготовления заливают в формы на сутки для формирования образцов, которые испытывают затем по

5 стандартным методикам.

В ходе лабораторных испытаний определяют следующие показатели свойств тампонажных составов и образующегося геля: плотность (кг/м ), время потери теку0 чести (ч-мин), проницаемость гелеобразующих составов через сутки (см за 0,5 ч при Д Р 0,1 МПА), коэффициент водоотделения состава (в % через 3 ч после приготовления), усадку (в % через сутки после выдержки

5 образцов в пластовой воде), размываемость буровым раствором (в % потери веса образцов после обмыва буровым раствором в течение 7 ч), влияние добавок тампонажного состава на показатели свойств глинистого бурового раствора.

Проницаемость предлагаемого состава определяют по следующей методике. Первоначально формируют фильтрационную корку путем фильтрации бурового раствора, помещенного в воронку Бюхнера, при перепаде давления 0,1 МПа в течение 0,5 ч, затем раствор выливают, далее на образовавшуюся на фильтре фильтрационную корку помещают тампонажный состав, оставляют на сутки, заливают сверху буровым раствором, затем буровой раствор выливают, остатки бурового раствора смывают водопроводной водой, далее в воронку на тампонажный состав наливают пластовую воду и фильтруют в течение 0,5 ч при А Р 0,1 МПа. По количеству отфильтровавшейся жидкости судят о проницаемости состава, т.е. о его изолирующих свойствах.

Остальные показатели определяют по стандартным методикам.

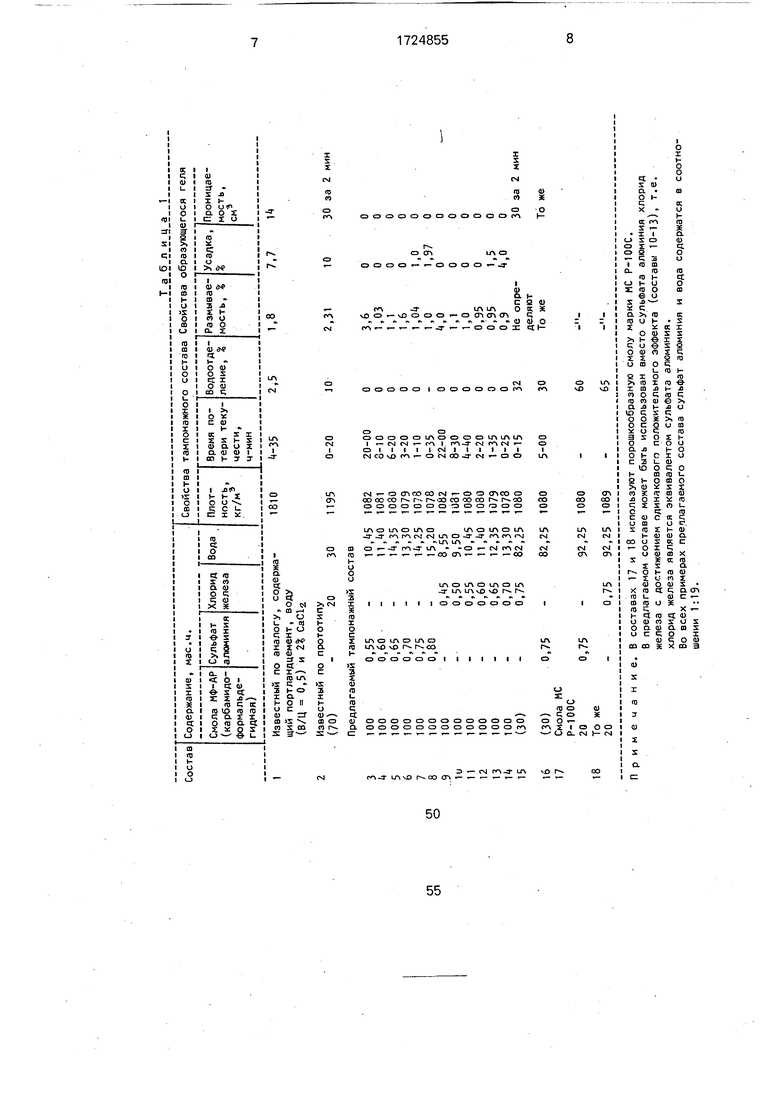

Данные о составах и свойствах известных и предлагаемого темпонажных составов приведены в табл. 1.

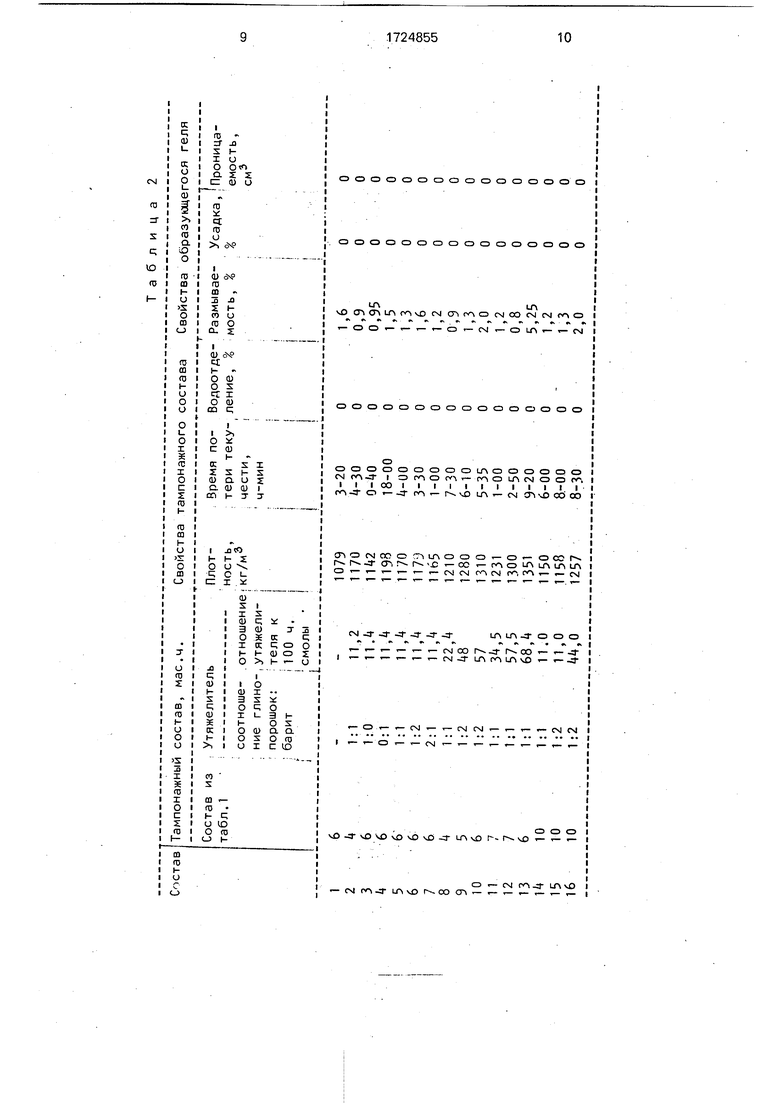

В табл. 2 -данныео составе и свойствах предлагаемого состава, содержащего утяжелитель. Из табл. 2 видно, что добавление утяжелителя в количестве 11,2-57,5 мас.ч. на 100 мас.ч. смолы позволяет повысить плотность состава до 1300-1310 кг/м3 при сохранении всех положительных качеств тампонажного состава без него. Увеличение содержания утяжелителя более 57,5 мас.ч. приводит к ухудшению свойств темпонаж- ного состава: увеличению сроков гелеобра- зования и размываемое™.

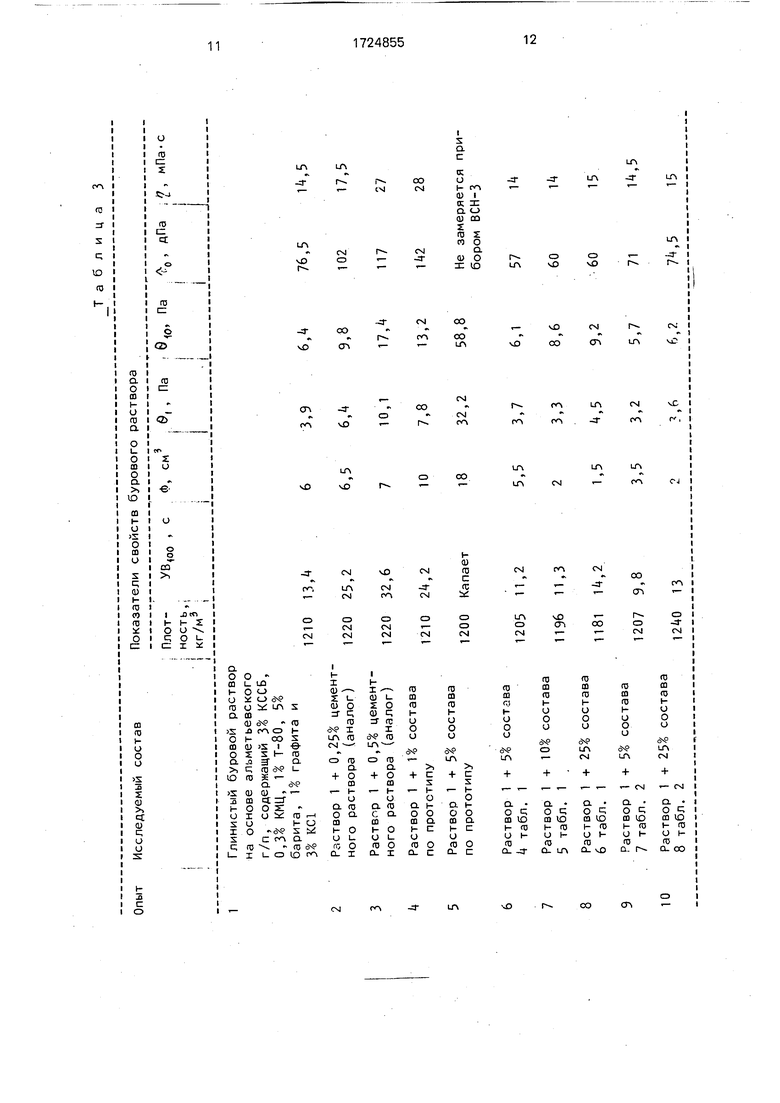

В ходе лабораторных испытаний также определяют влияние известных и предлагаемого составов на показатели свойств глинистого бурового раствора (см. табл. 3).

Данные табл. 3 показывают, что предлагаемый состав обладает высокой совместимостью с глинистым буровым раствором. Так, при добавлении предлагаемого состава в глинистый буровой раствор (в опытах используют типичный глинистый буровой раствор, применяемый для промывки скважин в условиях, осложненных осыпями и обвалами глин и аргиллитов) в количестве 5-25% к объему бурового раствора последний не ухудшает показатели своих свойств: показатель фильтрации даже уменьшается, реологические и структурно-механические свойства практически не изменяются.

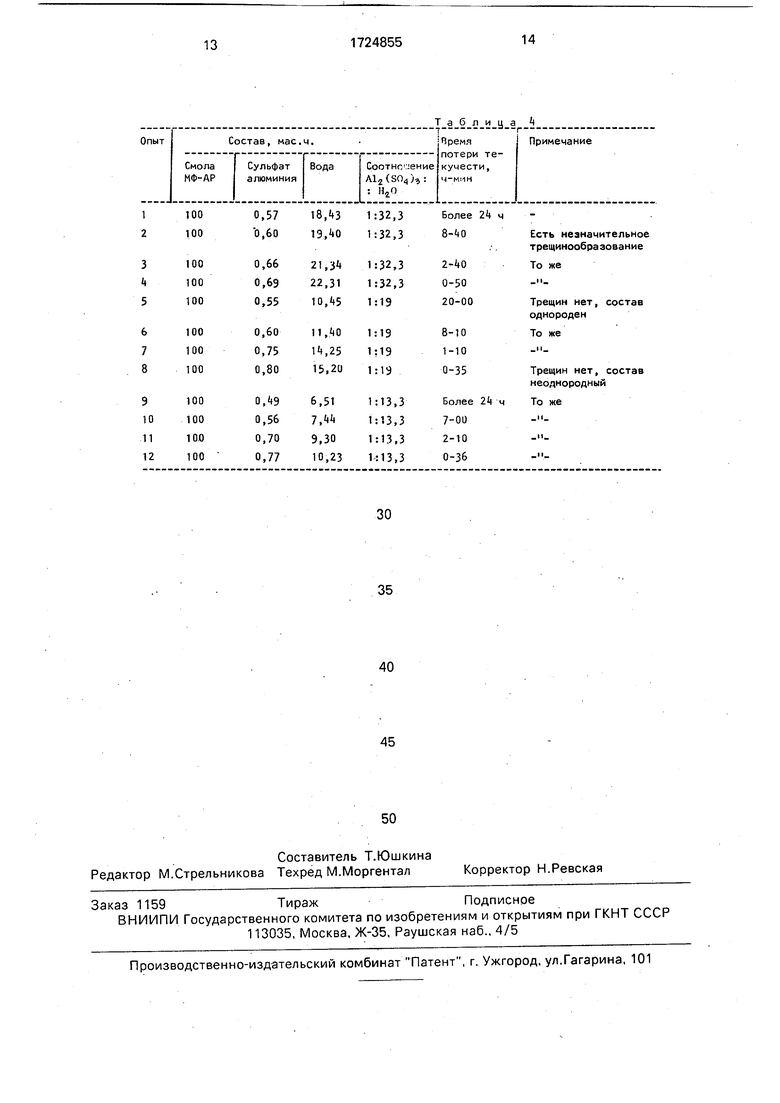

В ходе лабораторных испытаний определяют время потери текучести предлагаемого тампонажного состава при различных соотношениях в нем сульфата алюминия и воды (см. табл. 4).

Из таблицы 4 видно, что тампонажные

составы с соотношением сульфата алюминия и воды, отличающимся от 1:19, нетехнологичны ввиду более узкого диапазона содержания сульфата алюминия в предлагаемом составе, в результате чего происходит

потеря текучести за время, необходимое для успешного проведения изоляционных работ, а затвердевшие образцы тампонаж- ных составов с использованием сульфата алюминия меньших концентраций после гелеобразования через сутки имеют трещины на поверхности, при использовании же сульфата алюминия больших концентраций получаемые составы неоднородны.

Формула из обретения

1.Гелеобразующий тампонажный состав для изоляции кавернозной части ствола скважины в процессе бурения, содержащий аминоальдегидный олигомер,

соль трехвалентного металла и воду, отличающийся тем, что, с целью повышения изолирующих свойств состава за счет снижения коэффициента водоотделения и снижения проницаемости и усадки

образующегося геля при одновременном придании составу свойства совместимости с глинистой промывочной жидкостью, используемой при бурении, в качестве амино- альдегидного олигомера состав содержит

меламиноформальдегидную смолу марки МФ-АР с содержанием основного вещества 18-22 мас.% с плотностью 20%-ного раствора смолы в воде от 1080 до 1100кг/м3, а в качестве соли трехвалентного металла сульфат алюминия при следующем соотношении компонентов, мас.ч,: мела- миноформальдегидная смола марки МФ-АР с содержанием основного вещества 18-22 мас.%, 20%-ный раствор имеет

плотность 1080-1100 кг/м3 100; сульфат алюминия 0,60-0,75; вода 11,40-14,25, при этом сульфат алюминия и вода содержатся в соотношении 1:19.

2.Состав по п. 1,отличающийся тем, что он дополнительно содержит утяжелитель в количестве 11,2-57,5 мас.ч. на 100 мас.ч, смолы, причем в качестве утяжелителя он содержит смесь глинопорошка и баритового утяжелителя в соотношении

)Известный по аналогу, содержа- 1810 4-35 2,5 1,8 7,7 И щий портландцемент, воду (В/Ц 0,5) и 2% СаС12

Известный по прототипу

(70) - 20 30 1195 0-20 10 2,31 10 30 за 2 мин

Предлагаемый тампонажный состав

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНОГО СОСТАВА ДЛЯ ИЗОЛЯЦИИ И ПРЕДУПРЕЖДЕНИЯ ОБВАЛООБРАЗОВАНИЙ В КАВЕРНОЗНОЙ ЧАСТИ СТВОЛА СКВАЖИН, ПРЕИМУЩЕСТВЕННО ПОЛОГИХ И ГОРИЗОНТАЛЬНЫХ | 2012 |

|

RU2489468C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ КАВЕРНОЗНОЙ ЧАСТИ СТВОЛА СКВАЖИН, ПРЕИМУЩЕСТВЕННО ПОЛОГИХ И ГОРИЗОНТАЛЬНЫХ | 2009 |

|

RU2418029C1 |

| ТАМПОНАЖНЫЙ СОСТАВ | 2005 |

|

RU2285713C1 |

| СПОСОБ ПОДГОТОВКИ СКВАЖИНЫ К ЦЕМЕНТИРОВАНИЮ | 1996 |

|

RU2102581C1 |

| Состав для изоляции кавернозной части ствола скважины | 1990 |

|

SU1723307A1 |

| ВЯЗКОУПРУГИЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ МЕЖТРУБНОГО ПРОСТРАНСТВА СКВАЖИН | 2016 |

|

RU2620674C1 |

| СПОСОБ КРЕПЛЕНИЯ СКВАЖИНЫ | 1999 |

|

RU2178060C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СОСТАВА ДЛЯ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЙ В СКВАЖИНЕ | 2012 |

|

RU2494228C1 |

| ОСНОВА ОТВЕРЖДАЕМОГО ТАМПОНАЖНОГО РАСТВОРА | 2011 |

|

RU2468187C1 |

| КАТИОННЫЙ БУРОВОЙ РАСТВОР | 2014 |

|

RU2567066C1 |

Сущность изобретения: гелеобразую- щий тампонажный состав содержит, мае.ч.: меламиноформальдегидная смола МФ-АР с содержанием основного вещества 18-22 мас.% (20%-ный раствор смолы имеет плотность 1080-1100 кг/м3) 100; сульфат алюминия 0,60-0,75; вода 11,40-14,25, при этом сульфат алюминия и вода содержатся в соотношении 1:19. В состав вводят утяжелитель в количестве 11,2-57,5. Утяжелитель представляет собой смесь глинопорошка и баритового утяжелителя в соотношении 1:(1-2). 1 з.п. ф-лы, 4 табл.

ел ел

ел о

римечание. В составах 17 и 18 используют порошкообразную смолу марки МС Р-100С.

В предлагаемом составе может быть использован вместо сульфата алюминия хлорид железа с достижением одинакового положительного эффекта (составы 10-13), т.е. хлорид железа является эквивалентом сульфата алюминия.

Во всех примерах предлагаемого состава сульфат алюминия и вода содержатся в соотношении 1:19.

| Л.М | |||

| Ивачев | |||

| Промывка и тампонирование геологоразведочных скважин | |||

| М.: Недра, 1989, с | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Пашков Д.Н | |||

| и др | |||

| Применение смолы МФФ-М для борьбы с поглощением промывочной жидкости | |||

| Бурение, 1972, № 10,1972, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

Авторы

Даты

1992-04-07—Публикация

1990-01-09—Подача