Изобретение относится к насосостроению, в частности к конструкциям гидравлических таранов, и может быть использовано в качестве водоподъемного устройства.

Известна гидротаранная установка, содержащая рабочую камеру, установленные на ней ударный и напорный клапаны, воздушный колпак и питательный и приемный резервуары, соединенные трубопроводами с рабочей камерой, при этом ударный клапан выполнен поворотного типа и снабжен гидроприводом с линией питания, на которой установлены мембранные гидроцилиндры, трехкамерный управляемый клапан и пусковой вентиль, причем гидроцилиндры соединены с одной стороны с питательным и приемным резервуарами, а с другой - с крайними камерами трехкамерного клапана соединена с линией питания. Кроме того, в питательном резервуаре на входе в питательный трубопровод установлена поплавковая заслонка (Авторское свидетельство СССР №1420249, кл. F04F 7/02, 1987).

Недостатком известного устройства является то, что в гидроцилиндрах с двухсторонним действием при подключении гидролиний возникают трудности получить заданные усилия и заданную скорость при движении изменяющегося течения жидкости в линии питания и тем самым управления ударным клапаном, возникает момент запаздывания процесса сработай тарана. При двухтактной работе ударного клапана поворотного типа жидкость должна выдавливаться из линии питания, а излишки ее выходят в атмосферу. Конструкция ударного клапана поворотного типа с уплотнениями ограничивается сложностью обеспечения надежной герметизации, особенно при высоких давлениях, а также состава агрессивной среды (песок, глина и т.д.). Конструкция тарана в целом сложна. Частота закрывания (открывания) ударного клапана зависит от количества жидкости в линии питания с изменением направления течения в гидроприводе, часть которой теряется на слив, что в конечном итоге влияет на четкость управления ударным клапаном в работе. В такой гидротаранной установке необходимо обеспечить работу трехкамерного клапана за счет высоты подъема приемного резервуара над питательным, поэтому высота подъема не может быть понижена более расчетного значения (перепада), что сказывается на работе в целом для ударного клапана, т.е. необходимо поднять определенную часть воды на горизонт напорного резервуара, а затем использовать разницу уровней с нижним резервуаром - требуется дополнительная затрата энергии. Кроме того, имеет место большой сброс жидкости из-за длительности отключения из работы поворотного ударного клапана снабженного гидроприводом с линией питания.

Известен аналог (прототип) заявленного изобретения, как наиболее близкий ему по совокупности существенных признаков. Данный аналог представляет собой гидравлический таран, содержащий подающий трубопровод с задвижкой и ударным клапаном, соединенный с трубопроводом, воздушный колпак с обратным клапаном и напорную магистраль, дополнительный трубопровод, размещенный параллельно подающему трубопроводу, и соединенный с воздушным колпаком посредством дополнительного обратного клапана, при этом поршень снабжен штоком с дополнительным угловым поршнем, зеркально расположенным основному угловому поршню (Авторское свидетельство СССР №1164473, кл. F04F 7/02, 1983).

Недостатком этого устройства является то, что при перемещении угловых поршней, выполняющих функцию ударных клапанов, возникают гидравлические сопротивления в трубопроводах подающих жидкость в зону гидроудара, что приводит к большому их давлению к стенкам корпуса и к торможению движения ударного клапана, выполненного в виде углового поршня в корпусе с осевым перемещением. Конструкция в целом ударного клапана сложна и утяжелена, что обеспечивает низкую надежность и экономичность, при этом изменение режимов напоров на направляющий шибер с дополнительной нагрузкой сверху съемных грузов создает дополнительные трудности на трение в стенках корпуса, снижающих КПД установки, а также надежность работы в агрессивной среде (мелкий песок, глина и т.д.) при попадании их как на дно соединяющей вставки между трубопроводами, так в зазоры поршней. Кроме того, распространяющая волна на прямом участке вдоль подающего трубопровода (без поворота трубы) и уносящая часть энергии гидроудара обычно должна концентрироваться в районе ударного клапана, полностью не используется одним воздушным колпаком, что уменьшает его производительность в режиме насоса. Это связано с тем, что ударный и нагнетательный клапаны разнесены между собой на горизонтальных участках достаточной длины подающих трубопроводов и связанных с отводящими участками трубопроводов. Кроме того, имеет место большой сброс жидкости из-за длительности времени переключения поршневого ударного клапана (запаздывания при изменении позиции), перекрывающий параллельные трубопроводы.

Цель изобретения - повышение надежности и производительности путем увеличения давления в рабочей камере.

Поставленная цель достигается тем, что в гидравлическом таране, содержащем подающий трубопровод, рабочую камеру, установленный на ней ударный и напорный клапаны, воздушный колпак и приемную емкость, соединенную трубопроводом с рабочей камерой, дополнительный трубопровод, размещенный параллельно подающему трубопроводу, он снабжен замкнутым водоприемным корпусом в виде камеры, в которую введена сливная труба, а ударные клапаны установлены на выпускных патрубках, причем ударные клапаны соединены с механизмом управления, выполненным поворотным приводом из нижнего двухконсольного рычага, плечи которого шарнирно соединены через тяги с верхним двухконсольным рычагом, размещенным на оси поворота и рукоятки, при этом ударные клапаны имеют профиль, очерченный по дуге окружности, равный диаметру каждых выпускных отверстий патрубков, центр кривизны которых размещен на оси механизма управления с возможностью поочередного перекрытия патрубков соответствующих рабочих камер, сопряженных с герметичным корпусом. При этом рукоятка поворота имеет фиксатор поворота, выполненный в виде закрепленного на рукоятке стержня и расположенных углублений, соответствующих числу положений перекрытия отверстий патрубков криволинейными ударными клапанами, причем криволинейные ударные клапана выполнены в виде секторов с углом раструба, кратным 60°, при этом на патрубках рабочих камер закреплены фиксаторы для ограничения перемещения ударных клапанов, профиль которого равный перекрытию отверстий каждого патрубка, соответственно упомянутому клапану и сдвинут на величину кратности секторов.

Такая конструкция тарана обеспечивает увеличение гидравлического удара в подающей трубе и развивает такой же напор, как и известные насосы такого типа. Через заданное расчетное время перемещают ударные клапаны с криволинейной рабочей поверхностью, и перекрывается другой подводящий патрубок, который имеет выходной торец, выполненный таким же профилем, как и ударный клапан. Таким образом, происходит попеременное закрытие патрубков, каждый из которых соединен с рабочей камерой и не препятствует сливу жидкости из корпуса выполненный в виде камеры соответственно в центральный сливной трубопровод, а перемещение ударных клапанов производится после окончания такта сработай воздушного колпака и перекачки жидкости потребителю за счет поворотной ручки с фиксатором, например в виде стопорного винта. Частота закрывания ударного клапана, а, следовательно, и производительность тарана задается длительностью интервала, при этом ручное управление поворотной ручкой может быть заменено и на телемеханический привод для дистанционного управления регулировки работы ударных клапанов в согласованности по времени с работой каждого воздушного колпака, связанного с заполнением колпака и вытеснением жидкости через обратный клапан и трубу в водоприемную емкость (потребителю). Как известно, все нагрузки, воспринимаемые клапанами, передаются через ось вращения. Поэтому момент от сил трения мал. Кроме того, момент сил гидродинамического воздействия жидкости на ударные клапана можно уменьшить за счет изменения расчетом длины поворота ручки, не более 15-20 кгс. Сам клапан выполняется из листового материала при отсутствии значительной торцевой площади.

Указанный угловой размер (60° и меньше) патрубка относительно цилиндрической камеры, выполненной герметичным корпусом, дает оптимальное соотношение размеров механизма управления клапанов при максимальном расходе жидкости для слива через трубу, введенную в корпус и с регулированием выпускных отверстий патрубков, соединенных с рабочими камерами «Открыто», «Закрыто». Таким образом, благодаря возможности компактного расположения ударных клапанов, рукояткой через тяги поворачивают поворотный сектор клапана для перекрытия патрубков рабочей камеры, меняя такт нагнетания жидкости в каждый поочередно из воздушных колпаков, работающих с большей производительностью для потребителя.

Конструкция тарана проста и надежна даже в работе с агрессивной средой, вследствие чего уровень автоматизации и механизации данного устройства повышается по сравнению с известными и это обусловлено связью ударных клапанов с шарнирно-рычажным управляемым механизмом.

Энергия удара смещается значительно быстрее и жидкость из подающей трубы через нагнетательный клапан поступает в воздушный колпак, далее к потребителю. Сброс жидкости через центральную сливную трубу, снимает давление на ударные клапана. Даже при перекрытии другого патрубка в камере корпуса, что влияет на усилие, применяемое для поворота клапанов поворотной ручкой.

Отсутствуют резкие удары при контакте с трубами при смене закрытия или открытия патрубков и их поломка. Ударные клапаны снабжены уплотнительным элементом, например из резины. Повышается точность регулирования и четкость сработки клапанов. Таким образом, эффективность устройства обеспечивается за счет улучшения компоновки элементов гидравлического тарана на ограниченном участке.

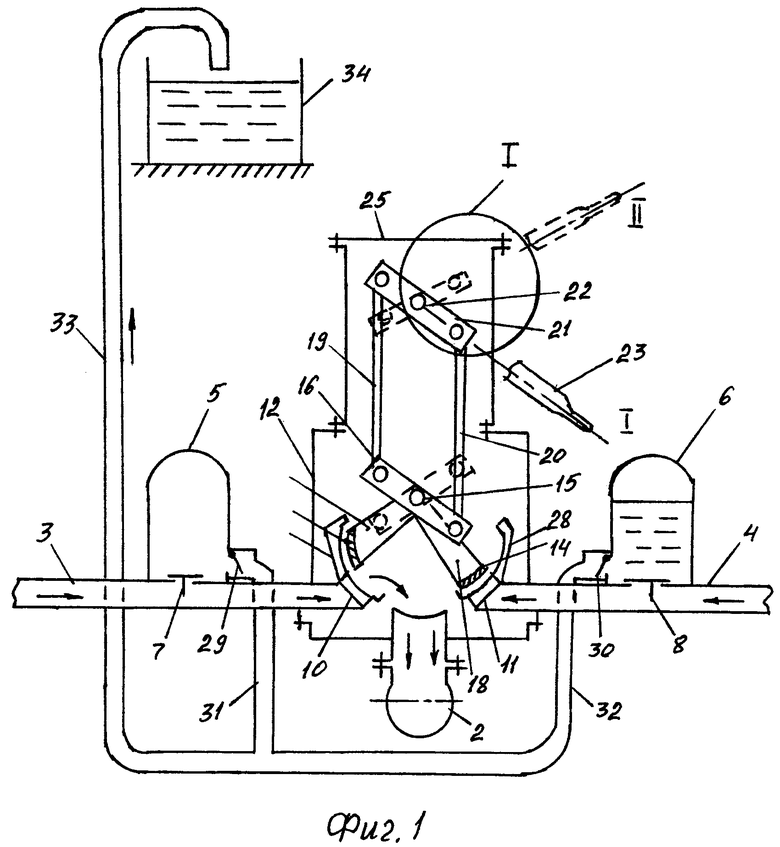

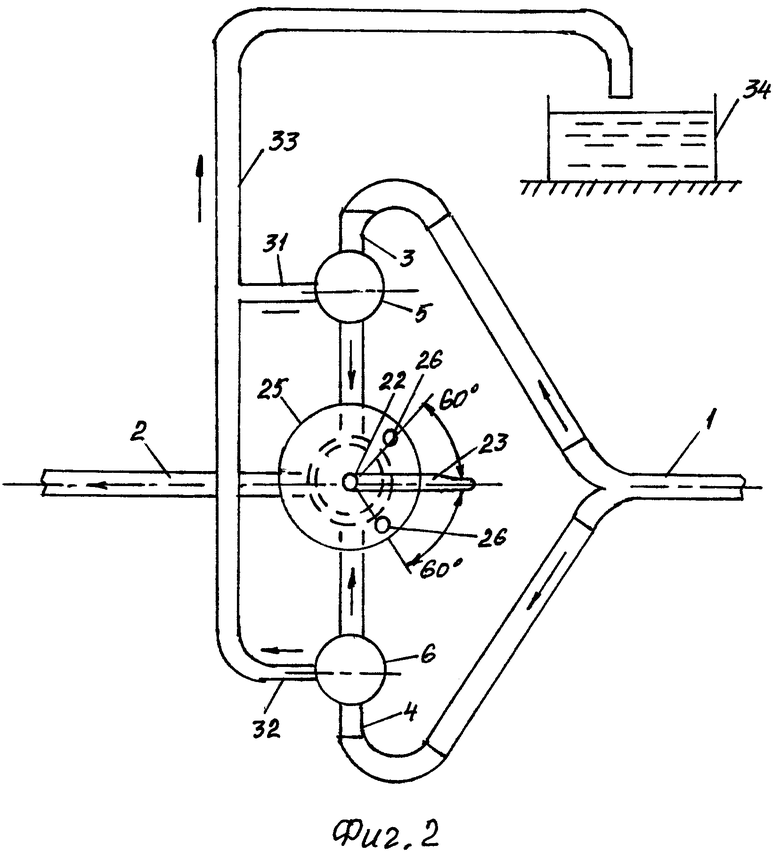

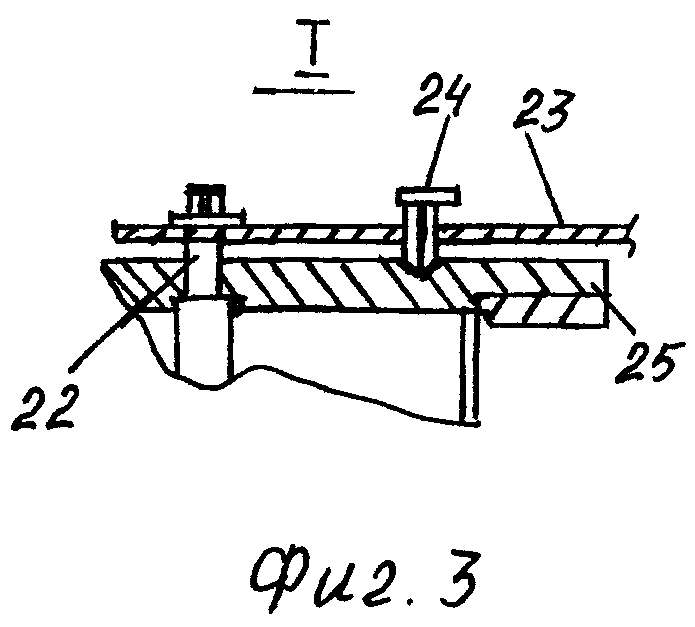

На фиг.1 представлена принципиальная схема гидравлического тарана двойного действия; на фиг.2 изображен гидравлический таран, общий вид; на фиг.3 - узел 1 на фиг.1.

Гидравлический таран содержит подающий трубопровод и сливной трубопровод 1 и 2, первый из которых имеет рабочие участки 3 и 4, подсоединенные каждый к воздушному колпаку 5 и 6 и снабженные нагнетательными клапанами 7 и 8. Рабочие участки труб 3 и 4 подсоединены к патрубкам 10 и 11 встроенных в герметичный корпус 12, ударные клапана 13 и 14 выполнены в виде отдельных поворотных секторов с криволинейной рабочей поверхностью, центр кривизны которых размещен на оси 15 ударных клапанов 13 и 14, установленных с возможностью перекрытия каждого патрубка 10 и 11 соответствующей рабочей камеры (рабочие участки 3 и 4), причем отдельные сектора ударных клапанов в угловом отношении не более 60° к оси 15 и угловые размеры клапанов принимаются в соответствии с размерами перекрываемых отверстий патрубков 10 и 11 (60° и менее), а также в зависимости от угла подвода рабочих камер к герметичному корпусу 12. Криволинейные ударные клапаны 13 и 14 выполнены из листового материала с резиновыми уплотнениями. Включающий ось привода 15 поворота привода механизм управления включает нижний двухконсольный рычаг 16, к плечам которого прикреплены рычаги 17 и 18. Рычаги 17 и 18 шарнирно связаны с тягами 19 и 20, шарнирно соединенными с верхним двухконсольным рычагом 21, размещенным на оси 22 поворота, на которой закреплена поворотная ручка 23 с фиксатором, например, в виде стопорного винта 24. На крышке 25 герметичного корпуса 12 выполнены углубления 26, соответствующие числу положений перекрытия сечений выпускных отверстий патрубков 10 и 11 криволинейными ударными клапанами 13 и 14.

Каждый патрубок 10 и 11 с каждой внешней стороны имеет фиксаторы 27 и 28, профиль которого равен криволинейному ударному клапану и сдвинут на величину в соответствии с размерами перекрываемых отверстий патрубков 10 и 11.

Воздушные колпаки 5 и 6 снабжены перепускными клапанами 29 и 30 и соединены также водоподающими трубами 31 и 32 через трубу 33 с водонапорной емкостью 34.

Дополнительно может устанавливаться телемеханический привод для дистанционного управления поворотной ручки 23 установленной между электромагнитами (на чертеже не показано для упрощения).

Гидравлический таран работает следующим образом.

Поток жидкости, движущийся по подающему трубопроводу 1, поступает в рабочие участки 3 и 4, и при положении поворотного клапана 14 на оси «Закрыто», например, патрубка 11, соединенного с рабочей камерой участка 4, жидкость поступает в рабочую камеру участка 3 и через камеру корпуса 12 сливается в трубопровод 12. При этом в корпусе 12 отсутствует подпор жидкости, соответственно, снимается давление на ударные клапаны 13 и 14 внутри корпуса 12. Для работы гидравлического тарана, например, в рабочей камере участка 3 поворотной ручкой 23 через тяги 19 и 20 поворачивают ударный клапан 13, резко закрывается патрубок 10 в положение «Закрыто», вызывая гидроудар в рабочей камере участка 3, энергия гидроудара передается на нагнетательный клапан 7, в результате чего нагнетательный клапан 7 открывается и жидкость вытесняется в воздушный колпак и далее через клапан 29 и водоподающую трубу 31 поступает в трубу 33 в водонапорную емкость 34 к водопотребителю.

Через заданное время, после сработки воздушного колпака 5, меняют положение ударного клапана 14 с криволинейной поверхностью и резко перекрывают другой патрубок 11 в положение «Закрыто» в соответствующей рабочей камере участка 4, т.е. осуществляют через расчетные промежутки времени, определяемые режимом проведения работы воздушного колпака, происходит гидравлический удар и открывается нагнетательный клапан 8, через который жидкость вытесняется в соответствующий ему воздушный колпак 6. Из колпака 6 жидкость через клапан 30 и водоподающую трубу 32 также поступает в трубу 33 и водонапорную емкость 34 потребителю. Таким образом, обратные клапана работают в противофазе за счет поворота последних поворотной ручкой.

Образование зоны пониженного давления в корпусе 12 обеспечивает отсутствие давления внутри его на криволинейный профиль ударных клапанов 13 и 14.

Наличие механизма управления с поворотным приводом и перемещение ударных клапанов происходит с последующей фиксацией за счет фиксатора, например, в виде стопорного винта 24 в углублении 36 крышки 25.

Кроме того, момент сил от гидродинамического воздействия жидкости со стороны рабочих камер на ударный клапан можно уменьшить расчетом длины поворотной ручки 23, при котором усилие может достигнуть не более 15-20 кгс, в результате этого из центрального диспетчерского пункта (ДП) посылают по слаботочной линии связи на электромагнит сигнал телеуправления (конструкция такого якоря со штоком, т.е. телемеханический привод для управления ручкой на чертеже не показано для упрощения устройства).

Усилие, необходимое для поворота оси 22 и для преодоления сил трения, незначительно, так как ось закреплена шарнирно и с тягами закреплена в двух точках (нижний и верхний двухконсольные рычаги). Как известно, все нагрузки, воспринимаемые клапанами, передаются через ось вращения двухконсольных рычагов, связанных тягами. Поэтому момент от сил трения определяется по известным формулам.

Указанный угловой размер (60° и меньше) патрубков относительно цилиндрического корпуса с камерой дает оптимальное соотношение размеров элементов механизма переключения ударных клапанов при заданном расходе потока жидкости через корпус с регулированием направления гидравлического удара в рабочих камерах, соответственно, свободному сливу в центральный трубопровод введенного в герметичный корпус 12, при отсутствии запаздывания хода ударного клапана во времени.

За счет расположения устройства механизма управления с ударными клапанами в корпусе, размещенном между двумя рабочими камерами, возрастает полезная работа гидроудара, энергия которого открывает обратный клапан (отсутствует разрушение труб) для каждого воздушного колпака, как в отдельности, так и суммарно подачи жидкости потребителю. Достигается повышение производительности гидравлического тарана.

Кроме того, сокращаются строительные расходы и материал на обводные трубопроводы на сброс потока жидкости после размещения корпуса в гидравлическом таране, а также нет необходимости установки гидроцилиндра с двусторонним угловыми поршнями, связанными со штоком, когда не требуется преодоления больших сил трения о стенки корпуса или заклинивание в работе в агрессивной среде, т.е. приходится выдерживать строгую концентрацию (соосность) нескольких поверхностей: внутренней корпуса, внешней поршня и штока.

Предлагаемое изобретение отличается простотой в эксплуатации и весьма надежно в работе одностороннего действия каждого ударного клапана, а нужное поворотное положение в разных направлениях обеспечивается схемой подключения и конструктивными размерами. При перемещении поворотной рукоятки в одну или в другую сторону один патрубок открывается, а другой - закрывается, образуя резко гидроудар.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДКАЧКИ ВОЗДУХА В ВОЗДУШНЫЙ КОЛПАК ГИДРОТАРАНА | 2013 |

|

RU2531672C1 |

| ГИДРАВЛИЧЕСКИЙ ТАРАН | 2014 |

|

RU2577680C1 |

| ГИДРАВЛИЧЕСКИЙ ТАРАН | 2014 |

|

RU2581983C1 |

| ГИДРАВЛИЧЕСКИЙ ТАРАН | 2014 |

|

RU2536411C1 |

| ГИДРАВЛИЧЕСКИЙ ТАРАН | 2014 |

|

RU2576388C1 |

| ГИДРАВЛИЧЕСКИЙ ТАРАН | 2016 |

|

RU2630803C1 |

| ГИДРАВЛИЧЕСКИЙ ТАРАН | 2014 |

|

RU2576095C1 |

| ГИДРАВЛИЧЕСКИЙ ТАРАН | 2012 |

|

RU2489604C1 |

| ГИДРАВЛИЧЕСКИЙ ТАРАН | 2012 |

|

RU2489605C1 |

| ГИДРАВЛИЧЕСКИЙ ТАРАН | 2016 |

|

RU2630050C1 |

Изобретение относится к насосостроению, в частности к конструкциям гидравлических таранов, и может быть использовано в качестве водоподъемного устройства. Гидравлический таран, содержащий подающий трубопровод, рабочую камеру, ударный и нагнетательный клапаны, воздушный колпак, приемную емкость, соединенную трубопроводом с рабочей камерой. Дополнительный трубопровод установлен параллельно подающему трубопроводу. Гидравлический таран снабжен замкнутым водоприемным корпусом в виде камеры, в которую введена сливная труба, а ударные клапаны установлены на выпускных патрубках и соединены с механизмом управления, выполненным поворотным приводом из нижнего двухконсольного рычага, плечи которого шарнирно соединены через тяги с верхним двухконсольным рычагом, размещенным на оси поворота и рукоятки. Ударные клапаны имеют профиль, очерченный по дугам окружностей, равных диаметрам соответствующих выпускных отверстий патрубка, центр кривизны которых размещен на оси механизма управления с возможностью поочередного перекрытия патрубков соответствующих рабочих камер, сопряженных с герметичным корпусом. Изобретение позволяет повысить надежность и производительность. 3 з.п. ф-лы, 3 ил.

1. Гидравлический таран, содержащий подающий трубопровод, рабочую камеру, установленную на ней ударный и нагнетательный клапаны, воздушный колпак и приемную емкость, соединенную трубопроводом с рабочей камерой, дополнительный трубопровод, размещенный параллельно подающему трубопроводу, отличающийся тем, что, с целью повышения надежности и производительности путем увеличения давления в рабочей камере, он снабжен замкнутым водоприемным корпусом в виде камеры, в которую введена сливная труба, а ударные клапана установлены на выпускных патрубках, причем ударные клапана соединены с механизмом управления, выполненным поворотным приводом из нижнего двухконсольного рычага, плечи которого шарнирно соединены через тяги с верхним двухконсольным рычагом, размещенным на оси поворота и рукоятки, при этом ударные клапана имеют профиль, очерченный по дуге окружности равных диаметру каждых выпускных отверстий патрубков, центр кривизны которых размещен на оси механизма управления с возможностью поочередного перекрытия патрубков соответствующих рабочих камер, сопряженных с герметичным корпусом.

2. Гидравлический таран по п.1, отличающийся тем, что рукоятка поворота имеет фиксатор поворота, выполненный в виде закрепленного на рукоятке стержня и расположенных углублений, соответствующих числу положений перекрытия отверстий патрубков криволинейными ударными клапанами.

3. Гидравлический таран по п.1, отличающийся тем, что криволинейные ударные клапана выполнены в виде секторов с углом раструба, кратным 60°.

4. Гидравлический таран по п.1, отличающийся тем, что на патрубках рабочих камер закреплены фиксаторы для ограничения перемещения ударных клапанов, профиль которого, равный перекрытию отверстий каждого патрубка, соответственно упомянутому клапану и сдвинут на величину, равную кратности секторов.

| Гидравлический таран | 1978 |

|

SU781403A1 |

| ГИДРАВЛИЧЕСКИЙ ТАРАН | 2001 |

|

RU2215197C2 |

| СМЕСИТЕЛЬ | 1999 |

|

RU2172882C1 |

| ХИРУРГИЧЕСКИЙ СШИВАТЕЛЬ | 1999 |

|

RU2161450C1 |

| УГЛОМЕРНОЕ УСТРОЙСТВО | 0 |

|

SU406106A1 |

Авторы

Даты

2013-08-10—Публикация

2012-06-06—Подача