Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано для переработки тяжелого углеводородного сырья, включая остаточные фракции газового конденсата и нефти, тяжелые нефти, нефтеконцентрат, выделенный из нефтесодержащих отходов.

В настоящее время остро стоит проблема глубокой переработки нефти с минимальными энергозатратами. Переработка тяжелого углеводородного сырья с целью углубления переработки нефти, в том числе термическими способами, широко используется в промышленности. Однако для известных способов термической переработки характерно большое потребление топлива, невысокий выход светлых продуктов, частые остановки для чистки змеевиков печей огневого нагрева от кокса.

Известен способ висбрекинга остаточного углеводородного сырья [Патент РФ №2389751, опубл. 20.05.2010 г., МПК C10G 9/00], который включает нагрев углеводородного сырья до температуры висбрекинга с получением газа, дистиллятных фракций и остатка висбрекинга. Висбрекинг осуществляют при 420-440°С в последовательно соединенных реакторах с постоянным удалением дистиллятных фракций через паровую фазу до достижения концентрации асфальтенов в остатке висбрекинга на уровне 8-32%. В качестве остаточного углеводородного сырья используют тяжелые нефтяные остатки из ряда, включающего мазут, гудрон, полугудрон, нефтяные шламы, отработанные моторные и смазочные масла, тяжелые нефтесодержащие фракции, тяжелые нефти или смеси из ряда: нефть-мазут, нефть-полугудрон, нефть-гудрон.

Однако способ предусматривает печной нагрев остаточного углеводородного сырья, что влечет за собой возможность закоксовывания змеевиков печей. Кроме того, имеются трудности в практической реализации предложенного способа из-за отсутствия промышленно применимых способов поддержания температуры перерабатываемого сырья на уровне температуры висбрекинга в последовательно соединенных реакторах. В процессе висбрекинга большое количество тепла затрачивается на процессы деструкции углеводородов, а также на испарение отводимых дистиллятных фракций. В зависимости от химического состава сырья снижение температуры реакционной массы составляет от 1,5 до 2,5°С на каждый процент выхода дистиллятных продуктов [Рудин М.Г. и др. Краткий справочник нефтепереработчика. Л.: Химия, 1980, С.35]. При отборе даже 15-20% дистиллятных фракций температура реакционной массы снижается до 400-410°С, и процесс висбрекинга прекращается. Современный уровень техники не позволяет осуществить подогрев реакционной массы, содержащей 8-32% асфальтенов, через греющую поверхность змеевиков печи для поддержания требуемой температуры висбрекинга, поскольку происходит закоксовывание греющих поверхностей, например, змеевиков печей. Иного же метода нагрева реакционной массы способ не предусматривает.

Наиболее близким аналогом изобретения, принятым в качестве прототипа, является способ переработки тяжелого углеводородного сырья [Патент РФ №2413752, опубл. 10.03.2011 г., МПК C10G 9/16, С07С 7/04, C10G 9/06], заключающийся в том, что углеводородное сырье плотностью выше 870 кг/м3 предварительно нагревают, разделяют на бензинодизельные пары и остаточную тяжелую фракцию. Бензинодизельные пары подают на фракционирование, а остаточную тяжелую фракцию нагревают до 380-420°С и подают на термолиз в смеси с жидким остатком тяжелой дистиллятной фракции, с образованием паров термолиза и остатка термолиза. Остаток термолиза выводят с установки в качестве топочного мазута, или битумного сырья, или пека, а пары термолиза подают на фракционирование совместно бензинодизельными парами и получают газ, жидкие светлые продукты и тяжелую дистиллятную фракцию. Газ и жидкие светлые продукты выводят с установки, а тяжелую дистиллятную фракцию нагревают до 440-500°С, разделяют на паровую фазу и жидкий остаток, который подают на смешение с остаточной тяжелой фракцией. Термолиз проводят в многосекционном реакторе с посекционным снижением давления, а паровую фазу направляют в реактор посекционно для поддержания температуры термолиза.

Однако выход светлых продуктов невысок, а способ характеризуется повышенной металлоемкостью и энергоемкостью, кроме того, нагрев тяжелого остатка в печи влечет за собой возможность закоксовывания змеевиков печей. Способ имеет также ограничения по максимальной производительности вследствие увеличения габаритов многосекционного реактора свыше приемлемых размеров при росте расхода сырья.

Задача изобретения - повышение выхода светлых продуктов, снижение потребления топлива, предотвращение возможности закоксовывания змеевиков нагревательных печей и повышение максимальной производительности.

Технический результат, который может быть достигнут при осуществлении способа:

- повышение выхода светлых продуктов за счет увеличения доли сырья, перерабатываемой при более высокой температуре, что увеличивает выход светлых продуктов;

- снижение потребления топлива за счет рекуперации тепла паров термолиза путем его использования для дополнительного нагрева сырья;

- предотвращение возможности закоксовывания змеевиков нагревательных печей вследствие отсутствия печного нагрева остаточной тяжелой фракции;

- повышение максимальной производительности за счет проведения каждой стадии термолиза в отдельном реакторе.

Указанный технический результат достигается тем, что в известном способе, включающем нагрев и сепарацию тяжелого углеводородного сырья с получением тяжелого остатка, выделение тяжелой дистиллятной фракции, ее нагрев до 440-500°С и сепарацию с получением паров сепарации и остатка сепарации, многостадийный термолиз остатка сепарации и тяжелого остатка при последовательном понижении давления на каждой стадии термолиза и при поддержании температуры термолиза за счет постадийной подачи паров сепарации, а также фракционирование продуктов термолиза, особенность которого заключается в том, что сырье дополнительно нагревают парами термолиза, а тяжелую дистиллятную фракцию смешивают с рециркулируемой частью остатка первой стадии термолиза, смесь нагревают, сепарируют с выделением паров сепарации и остатка сепарации, который подвергают первой стадии термолиза с получением паров и остатка первой стадии термолиза, часть которого рециркулируют, а балансовую часть смешивают с частью паров сепарации и тяжелым остатком и подвергают второй стадии термолиза с получением паров и остатка второй стадии термолиза, который смешивают с балансовой частью паров сепарации и подвергают третьей стадии термолиза, с образованием паров и остатка третьей стадии термолиза, который выводят в качестве котельного топлива или пека, при этом три стадии термолиза проводят в отдельных реакторах.

В заявляемом способе дополнительный нагрев сырья парами термолиза позволяет выделить при сепарации широкую дистиллятную фракцию с повышенной температурой конца кипения, содержащую значительно большее количество тяжелых углеводородов, что увеличивает количество тяжелой дистиллятной фракции, выделяемой при фракционировании, которую перерабатывают при более высокой температуре, что увеличивает выход светлых продуктов.

Смешение тяжелой дистиллятной фракции с рециркулируемой частью остатка первой стадии термолиза позволяет повысить глубину термолиза за счет повторной термической обработки непревращенной части тяжелой дистиллятной фракции, что позволяет увеличить выход светлых продуктов.

Смешение балансовой части остатка первой стадии термолиза с по крайней мере частью паров сепарации и тяжелым остатком позволяет обеспечить требуемые температурные условия второй стадии термолиза без нагрева тяжелого остатка в печи, что предотвращает возможность закоксовывания змеевиков печи и снижает металлоемкость оборудования для осуществления способа.

Смешение остатка второй стадии термолиза с балансовой частью паров сепарации позволяет обеспечить требуемые температурные условия третьей стадии термолиза и получение остатка необходимого качества.

Проведение стадий термолиза в отдельных реакторах позволяет снять ограничение способа по производительности за счет возможности использования, при необходимости, реакторов большой емкости, обеспечивающих необходимое время пребывания реакционной массы.

Предлагаемый способ переработки тяжелого углеводородного сырья осуществляется следующим образом.

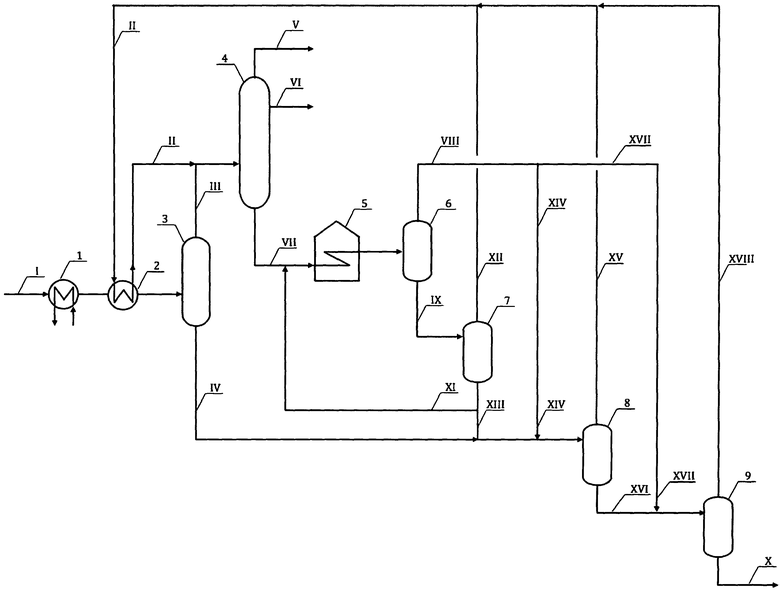

Тяжелое углеводородное сырье (I) нагревают продуктами процесса в теплообменнике 1 (трубопроводы на схеме не показаны), дополнительно нагревают суммарными парами термолиза (II) в теплообменнике 2 и сепарируют в сепараторе 3 с получением паров широкой дистиллятной фракции (III) и тяжелого остатка (IV). Суммарные пары термолиза (II) и пары широкой дистиллятной фракции (III) смешивают и фракционируют в колонне 4 с выделением газа (V), светлых дистиллятных продуктов (VI) (условно показан один продукт) и тяжелой дистиллятной фракции (VII), которую смешивают с рециркулируемой частью остатка первой стадии термолиза (XI), нагревают в печи 5 до 450-500°С и сепарируют в сепараторе 6 с получением паров сепарации (VIII) и остатка сепарации (IX). Последний в реакторе 7 подвергают первой стадии термолиза с получением паров (XII) и остатка первой стадии термолиза, часть которого (XI) рециркулируют, а балансовую часть (XIII) смешивают с тяжелым остатком (IV) и, по крайней мере, частью паров сепарации (XIV) и в реакторе 8 подвергают второй стадии термолиза с получением паров (XV) и остатка (XVI) второй стадии термолиза. Последний смешивают с балансовой частью паров сепарации (XVII) и в реакторе 9 подвергают третьей стадии термолиза, с образованием паров (XVIII) и остатка (X) третьей стадии термолиза, который выводят в качестве котельного топлива или пека. Пары термолиза первой (XII), второй (XV) и третьей (XVIII) стадий термолиза смешивают и суммарные пары термолиза (II) направляют на нагрев сырья в теплообменник 2. Давление в реакторах снижают постадийно в зависимости от характеристик сырья.

В доступной научно-технической и патентной литературе не был обнаружен способ переработки тяжелого углеводородного сырья с дополнительным нагревом тяжелого углеводородного сырья суммарными парами термолиза в теплообменнике, а также подачи тяжелого остатка в смеси с рециркулируемой частью остатка первой стадии термолиза и парами сепарации на вторую ступень термолиза. Таким образом, заявляемое изобретение соответствует критерию патентоспособности «новизна».

Исследованиями авторов доказано, что проведение трехстадийного термолиза с подачей на первую стадию термолиза остатка сепарации, рециркуляция его части в нагревательную печь, подачей на вторую стадию термолиза смеси балансовой части остатка сепарации, тяжелого остатка и части паров сепарации, подачей на третью стадию термолиза смеси остатка второй стадии термолиза с балансовой частью паров сепарации, позволяет повысить выход светлых продуктов, снизить потребление топлива, предотвратить возможность закоксовывания змеевиков нагревательных печей и повысить максимальную производительность. Таким образом, заявляемое изобретение соответствует критерию патентоспособности «изобретательский уровень».

Сущность изобретения иллюстрируется следующими примерами.

Пример 1.

Прямогонный мазут производства Антипинского НПЗ (плотность 911 кг/м3) подвергают термолизу по заявляемому способу, нагревая смесь тяжелой дистиллятной фракции и рециркулируемого остатка первой стадии термолиза до 480°С, и получают, % мас.: газообразные продукты - 5,5, бензиновую фракцию н.к. -180°С - 8,0, дизельную фракцию 180-360°С - 56,0, мазут марки М-100 - остальное. Расчетная экономия топлива в сопоставлении с прототипом составила 3,7 кг условного топлива на тонну сырья.

Пример 2.

Нефтеконцентрат, выделенный из отработанных масел дизельных двигателей (плотность 878 кг/м3) подвергают термолизу по заявляемому способу, нагревая смесь тяжелой дистиллятной фракции и рециркулируемого остатка первой стадии термолиза до 460°С, и получают, % мас.: газообразные продукты - 4,8, бензиновую фракцию н.к. -180°С - 11,2, дизельную фракцию 180-360°С - 72,0, мазут марки М-100 - остальное. Расчетная экономия топлива составила 3,0 кг условного топлива на тонну сырья.

Пример 3.

Обессоленную и обезвоженную нефть TAWKE, Иран (плотность 930 кг/м3) подвергают термолизу по заявляемому способу, нагревая смесь тяжелой дистиллятной фракции и рециркулируемого остатка первой стадии термолиза до 450°С, и получают, % мас.: газообразные продукты - 3,5, бензиновую фракцию н.к. -180°С - 10,8, дизельную фракцию 180-360°С -52,5, мазут марки М-100 - остальное. Расчетная экономия топлива составила 2,8 кг условного топлива на тонну сырья.

Пример 4.

Обессоленную и обезвоженную нефть TAWKE, Иран (плотность 930 кг/м3) подвергают термолизу в условиях прототипа, нагревая смесь тяжелой дистиллятной фракции и рециркулируемого остатка первой стадии термолиза до 450°С, и получают, % мас.: газообразные продукты - 3,3, бензиновую фракцию н.к. -180°С - 12,8, дизельную фракцию 180-360°С - 48,8, мазут марки М-100 - остальное.

Из примеров 1-4 видно, что предлагаемый способ позволяет повысить выход светлых продуктов и среднедистиллятных фракций, предотвратить возможность закоксовывания змеевиков нагревательной печи и снизить расход топлива.

Предлагаемый способ может быть использован в нефтеперерабатывающей промышленности, воспроизводим и при использовании реализуется его назначение. Таким образом, заявляемое изобретение соответствует критерию патентоспособности «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2009 |

|

RU2413752C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ КОНВЕРСИИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2500789C1 |

| УСТАНОВКА ЗАМЕДЛЕННОЙ ТЕРМИЧЕСКОЙ КОНВЕРСИИ МАЗУТА | 2016 |

|

RU2615129C1 |

| УСТАНОВКА ЗАМЕДЛЕННОЙ ТЕРМИЧЕСКОЙ КОНВЕРСИИ МАЗУТА | 2016 |

|

RU2699807C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЖИДКОФАЗНОЙ ТЕРМИЧЕСКОЙ КОНВЕРСИИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2503707C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2009 |

|

RU2398811C1 |

| УСТАНОВКА ЗАМЕДЛЕННОЙ ТЕРМИЧЕСКОЙ КОНВЕРСИИ МАЗУТА | 2016 |

|

RU2626321C1 |

| СПОСОБ ПОДГОТОВКИ ПАРАФИНИСТОЙ НЕФТИ | 2014 |

|

RU2550232C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2014 |

|

RU2544649C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2518103C1 |

Изобретение относится к нефтеперерабатывающей промышленности. Изобретение касается способа переработки тяжелого углеводородного сырья, включающего нагрев и сепарацию с получением тяжелого остатка, выделение тяжелой дистиллятной фракции, ее нагрев до 440-500°С и сепарацию с получением паров сепарации и остатка сепарации, многостадийный термолиз остатка сепарации и тяжелого остатка при последовательном понижении давления на каждой стадии термолиза и при поддержании температуры термолиза за счет постадийной подачи паров сепарации, а также фракционирование продуктов термолиза, при этом сырье дополнительно нагревают парами термолиза, а тяжелую дистиллятную фракцию смешивают с рециркулируемой частью остатка первой стадии термолиза, смесь нагревают, сепарируют с выделением паров сепарации и остатка сепарации, который подвергают первой стадии термолиза с получением паров и остатка первой стадии термолиза, часть которого рециркулируют, а балансовую часть смешивают с частью паров сепарации и тяжелым остатком и подвергают второй стадии термолиза с получением паров и остатка второй стадии термолиза, который смешивают с балансовой частью паров сепарации и подвергают третьей стадии термолиза, с образованием паров и остатка третьей стадии термолиза, который выводят в качестве котельного топлива или пека, при этом три стадии термолиза проводят в отдельных реакторах. Технический результат - увеличение выхода светлых продуктов. 1 ил., 4 пр.

Способ переработки тяжелого углеводородного сырья путем нагрева и сепарации с получением тяжелого остатка, выделения тяжелой дистиллятной фракции, ее нагрева до 440-500°С и сепарации с получением паров сепарации и остатка сепарации, многостадийного термолиза остатка сепарации и тяжелого остатка при последовательном понижении давления на каждой стадии термолиза и при поддержании температуры термолиза за счет постадийной подачи паров сепарации, а также фракционирования продуктов термолиза, отличающийся тем, что сырье дополнительно нагревают парами термолиза, а тяжелую дистиллятную фракцию смешивают с рециркулируемой частью остатка первой стадии термолиза, смесь нагревают, сепарируют с выделением паров сепарации и остатка сепарации, который подвергают первой стадии термолиза с получением паров и остатка первой стадии термолиза, часть которого рециркулируют, а балансовую часть смешивают с частью паров сепарации и тяжелым остатком и подвергают второй стадии термолиза с получением паров и остатка второй стадии термолиза, который смешивают с балансовой частью паров сепарации и подвергают третьей стадии термолиза, с образованием паров и остатка третьей стадии термолиза, который выводят в качестве котельного топлива или пека, при этом три стадии термолиза проводят в отдельных реакторах.

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2009 |

|

RU2413752C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2009 |

|

RU2398811C1 |

| RU 2009131274 A, 27.02.2011 | |||

| EP 1577366 A2, 21.09.2005. | |||

Авторы

Даты

2013-08-20—Публикация

2012-10-01—Подача