Изобретение относится к способам гидропереработки (гидроконверсии) углеводородного сырья, включая процессы с удалением гетероатомов без изменения скелета подвергаемых переработке углеводородов, в том числе без крекинга на нижекипящие углеводороды (гидроочистка), с крекингом на нижекипящие углеводороды (гидрокрекинг), процессы с изменением структурного скелета некоторых углеводородов, присутствующих в смеси, без крекинга или с крекингом прочих углеводородов (гидродепарафинизация) и аналогичные процессы, осуществляемые в присутствии дисперсии катализатора, равномерно распределенной в реакционной массе, и может найти применение в нефтеперерабатывающей промышленности.

Для процессов гидропереработки, в которых химические превращения компонентов сырья сопровождаются, как правило, выделением значительного количества тепла, важно обеспечить условия протекания процесса, близкие к изотермическим в области оптимальных температур. Перегрев реакционной массы приводит к повышенному газо- и, как правило, коксообразованию, потери активности катализатора и снижению выхода целевых продуктов. Обеспечение оптимальных температурных условий при гидропереработке является сложной технической задачей.

Известна система управления, способ и устройство для непрерывной жидкофазной гидропереработки по пат. РФ №2411285, C10G 47/00, C10G 45/02, опубл. 10.02.2011 г., в котором описан способ, предусматривающий использование реактора с аксиальным вводом сырья, который в установившемся режиме работает при заданной температуре и имеет верхнюю зону для газа и нижнюю зону значительно большего размера для водорода, растворенного в смеси жидкостей, окружающих катализатор, при этом упомянутые жидкости сводят к минимуму колебания упомянутой заданной температуры. Способ включает последовательное смешение жидкого углеводородного сырья с жидким разбавителем и водородом с получением гомогенной жидкофазной смеси, ее взаимодействие в реакторе на поверхности твердого катализатора с получением прореагировавшей жидкости, избыточного газообразного водорода и легких газообразных углеводородов, регулирование уровня жидкости в реакторе путем контроля давления газа за счет изменения количества добавляемого водорода и удаления избыточного газа из реактора.

Недостатком способа является невысокая скорость гидропереработки из-за диффузионных ограничений при подводе реагирующих компонентов к поверхности твердого катализатора и отводе продуктов реакции от поверхности твердого катализатора, что приводит к необходимости использования низких объемных скоростей подачи сырья (от 0,4 до 1,0 ч-1) и реакторов большого объема и металлоемкости. Высокое гидравлическое сопротивление слоя твердого катализатора, присущее реакторам с аксиальным вводом сырья, приводит к необходимости использования гранул катализатора большого размера, что еще более уменьшает активную поверхность катализатора, увеличивает диффузионное сопротивление, снижает активность катализатора и скорость процесса, еще более увеличивая объем и металлоемкость реактора.

Наиболее близок к заявляемому изобретению по технической сущности способ гидроконверсии тяжелого углеводородного сырья [С. Хаджиев, X. Кадиев. Будущее глубокой переработки нефти: сделано в России. The Chemical Journal. 2009 г., №9, с.35 (http://tcj.ru/2009/9/Inhs.pdf)], который включает нагрев до температуры гидроконверсии в интервале 435-450°C сырьевой смеси, полученной путем последовательного смешения сырья с циркулирующей частью вакуумного остатка гидроконверсии, высокоароматическим модификатором, ультрадисперсной эмульсией водного раствора прекурсора катализатора в части сырья (дисперсией прекурсора катализатора) и с частью водородсодержащего газа, гидроконверсию сырьевой смеси в емкостном реакторе без поверхности раздела фаз, по высоте которого подают частями оставшееся количество водородсодержащего газа для охлаждения реакционной массы. Продукты гидроконверсии выводят из реактора, смешивают с холодным потоком легкого вакуумного газойля и подвергают сепарации и фракционированию с выделением циркулирующего потока водородсодержащего газа, светлых фракций, тяжелого газойля и вакуумного остатка, часть которого рециркулируют, а балансовую часть утилизируют с получением регенерированного прекурсора катализатора.

Основным недостатком способа является превышение температуры в реакторе оптимальной температуры гидроконверсии, из-за чего в реакторах промышленного размера не удается обеспечивать заданную глубину превращения сырья, а также наблюдается повышенное газо- и коксообразование, снижающее выход светлых фракций.

Кроме того, для снижения температуры в реакторе требуется подача 800-1500 нм3 водорода на 1 м3 сырья, что в 3-6 раз превышает его химическое потребление. Циркуляция и очистка большого объема циркулирующего водородсодержащего газа требует высоких энергозатрат и применения металлоемкого оборудования.

Задача изобретения - снижение энергозатрат и металлоемкости оборудования при обеспечении высокого выхода светлых фракций.

Технический результат, который может быть получен при осуществлении способа:

- снижение энергозатрат и металлоемкости оборудования за счет уменьшения подачи водородсодержащего газа и сокращения количества оборудования,

- обеспечение высокого выхода светлых фракций за счет обеспечения оптимальных температурных условий в реакторе.

Указанный технический результат достигается тем, что в известном способе, осуществляемом путем гидроконверсии в емкостном реакторе нагретой до температуры гидроконверсии сырьевой смеси, полученной смешением сырья с циркулирующей частью вакуумного остатка гидроконверсии, высокоароматическим модификатором, дисперсией прекурсора катализатора и водородсодержащим газом, сепарации и фракционирования продуктов гидроконверсии с выделением светлых фракций, тяжелого газойля и вакуумного остатка, часть которого рециркулируют, а балансовую часть утилизируют с получением регенерированного прекурсора катализатора, особенностью является то, что

нагретую сырьевую смесь дополнительно смешивают с предварительно охлажденной циркулирующей реакционной массой,

гидроконверсию осуществляют в реакторе с внутренней кольцевой перегородкой, герметично примыкающей к верху реактора и образующей аксиальную и кольцевую полости, и сепарационным пространством на верху кольцевой полости,

при этом из сепарационного пространства выводят газ гидроконверсии, из верха аксиальной полости выводят жидкий продукт гидроконверсии, из низа кольцевой полости реактора выводят циркулирующую реакционную массу, которую охлаждают и подают на смешение с нагретой сырьевой парожидкостной смесью,

а температуру жидкого продукта гидроконверсии поддерживают близкой к верхней границе интервала температуры гидроконверсии, температуру нагретой сырьевой смеси и температуру циркулирующей реакционной массы поддерживают близкими к нижней границе интервала температуры гидроконверсии,

кроме того, водородсодержащий газ подают в количестве не более 800 нм3 на 1 м3 сырья в расчете на водород и не менее химического расхода водорода.

Дополнительное смешение нагретой сырьевой смеси с предварительно охлажденной циркулирующей реакционной массой позволяет снизить температуру сырьевой смеси до нижней границы интервала температуры гидроконверсии, растворить большее количество водорода в реакционной массе, за счет чего снизить диффузионное сопротивление процесса гидроконверсии и увеличить его скорость. Охлаждение циркулирующей реакционной массы позволяет получать энергетический пар высокого давления и использовать его, например, для привода динамического оборудования установки, за счет чего снизить энергозатраты.

Осуществление гидроконверсии в реакторе с внутренней кольцевой перегородкой, герметично примыкающей к верху реактора и образующей аксиальную и кольцевую полости, и сепарационным пространством на верху кольцевой полости, позволяет выделить в реакторе две полости, при этом в кольцевой полости происходит основная часть процесса гидроконверсии, а в аксиальной полости происходит химическое превращение остаточного водорода, растворенного в жидком продукте гидроконверсии, выводимом из реактора, и тем самым снизить потери водорода.

Наличие в реакторе сепарационного пространства позволяет реактору дополнительно выполнять функции горячего сепаратора, за счет чего исключить его использование и снизить металлоемкость оборудования.

Поддержание температуры жидкого продукта гидроконверсии, выводимого из реактора, близкой к верхней границе интервала температуры гидроконверсии, позволяет увеличить выход бензино-дизельных фракций и снизить образование кокса при сохранении высокой скорости процесса.

Поддержание температуры нагретой сырьевой смеси и температуры циркулирующей реакционной массы близкими к нижней границе интервала температуры гидроконверсии позволяет обеспечить поддержание оптимальной температуры гидроконверсии во всем объеме реактора.

Подача водородсодержащего газа в количестве не более 800 нм3 на 1 м3 сырья в расчете на водород позволяет снизить энергозатраты на его циркуляцию и уменьшить металлоемкость оборудования.

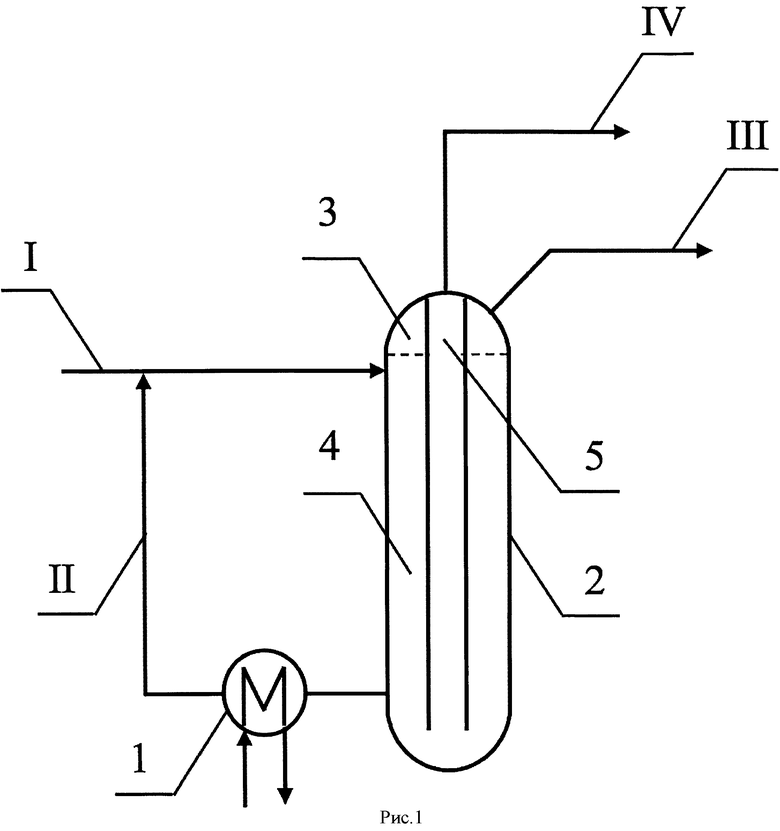

При осуществлении гидроконверсии нагретую сырьевую смесь (I), содержащую сырье, высокоароматический модификатор, часть вакуумного остатка гидроконверсии, водную дисперсию катализатора и водородсодержащий газ, смешивают с циркулирующей реакционной массой (II), предварительно охлажденной, например, в теплообменнике 1, и при температуре, близкой к нижней границе интервала температуры гидроконверсии, подают в емкостной реактор 2 ниже уровня сепарационного пространства 3. Газ гидроконверсии (III) выводят из сепарационного пространства 3, расположенного в кольцевой полости 4, и перерабатывают известным способом. Жидкий продукт гидроконверсии (IV) выводят из верха аксиальной полости 5 при температуре, близкой к верхней границе интервала температуры гидроконверсии, и перерабатывают известным способом. Циркулирующую реакционную массу (II) выводят из низа кольцевой полости 4 реактора 2 и подают на смешение с сырьевой смесью (I) (рис.1).

Сущность изобретения иллюстрируется следующим примером.

Нагретую сырьевую смесь (100% мас.), содержащую 62% мас. (здесь и далее % мас. в расчете на сырьевую смесь) прямогонного мазута нефти Иреляхского НГМ (плотность при 20°С 920 кг/м3, температура застывания 0°С, содержание серы 0,68% мас.), 30% мас. тяжелого газойля гидроконверсии в качестве высокоароматического модификатора, 8% вакуумного остатка гидроконверсии, стабилизированную с помощью ПАВ дисперсию молибденсодержащего содержащего катализатора (0,03% на сырьевую смесь в расчете на Мо), смешивают с водородсодержащим газом, подаваемым в количестве 400 нм3/м3 мазута, смешивают реакционной массой гидроконверсии, подаваемой в соотношении 4:1 к сырьевой смеси и с температурой 435°C подают в емкостной реактор, где при давлении 6,5 МПа и скорости подачи сырьевой смеси 2,5 ч-1 в расчете на мазут осуществляют гидроконверсию сырьевой смеси с получением 6,9% мас. газа и 95,5% мас. жидкого продукта, из которого выделяют 82,6% мас. дистиллятных фракций, выкипающих при температуре ниже 560°C и 12,9% мас. вакуумного остатка >560°C, 8% мас. которого рециркулируют в сырьевую смесь. Из газа выделяют циркулирующий водородсодержащий газ, кислый газ и 5,7% мас. углеводородного газа. Из дистиллятных фракций выделяют 30% мас. тяжелого газойля гидроконверсии и 52,6% мас. суммы светлых фракций.

Степень конверсии мазута составила около 92%, выход светлых фракций - 85%.

Из примера следует, что предлагаемый способ позволяет перерабатывать тяжелое углеводородное сырье с высокой конверсией и высоким выходом светлых фракций при пониженной подаче водородсодержащего газа.

Предлагаемый способ может найти применение в нефтеперерабатывающей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ГИДРОПЕРЕРАБОТКИ ОСТАТОЧНЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2018 |

|

RU2671816C1 |

| УСТАНОВКА ГИДРОПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2018 |

|

RU2758360C2 |

| УСТАНОВКА ГИДРОКОНВЕРСИИ ОСТАТОЧНЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2018 |

|

RU2671817C1 |

| УСТАНОВКА ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2018 |

|

RU2670435C1 |

| УСТАНОВКА ГИДРОКОНВЕРСИИ НЕФТЯНЫХ ОСТАТКОВ (ВАРИАНТЫ) | 2018 |

|

RU2671813C1 |

| РЕАКТОР ДЛЯ ГИДРОПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2495910C1 |

| СПОСОБ ГИДРОПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2016 |

|

RU2630774C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УЛЬТРАМАЛОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2016 |

|

RU2720809C2 |

| УСТРОЙСТВО ДЛЯ ГИДРОПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2016 |

|

RU2630773C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2013 |

|

RU2510642C1 |

Изобретение относится к способу гидропереработки углеводородного сырья. Изобретение касается способа гидроконверсии углеводородного сырья в смеси с циркулирующей частью вакуумного остатка гидроконверсии, высокоароматическим модификатором, дисперсией прекурсора катализатора и водородсодержащим газом, подаваемым в количестве не более 800 нм3 на 1 м3 сырья в расчете на водород и не менее химического расхода водорода, в реакторе с внутренней кольцевой перегородкой, герметично примыкающей к верху реактора и образующей аксиальную и кольцевую полости, и сепарационным пространством на верху кольцевой полости, при этом из сепарационного пространства выводят газ гидроконверсии, из верха аксиальной полости выводят жидкий продукт гидроконверсии, из низа кольцевой полости реактора выводят циркулирующую реакционную массу, которую охлаждают и подают на смешение с нагретой сырьевой парожидкостной смесью, а температуру жидкого продукта гидроконверсии поддерживают близкой к верхней границе интервала температуры гидроконверсии, температуру нагретой сырьевой смеси и температуру циркулирующей реакционной массы поддерживают близкими к нижней границе интервала температуры гидроконверсии. Продукты гидроконверсии сепарируют и фракционируют с выделением светлых фракций, тяжелого газойля и вакуумного остатка, часть которого рециркулируют, а балансовую часть утилизируют с получением регенерированного прекурсора катализатора. Технический результат - снижение энергозатрат и металлоемкости оборудования при обеспечении высокого выхода светлых фракций. 1 ил., 1 пр.

Способ гидроконверсии тяжелого углеводородного сырья, включающий гидроконверсию в емкостном реакторе нагретой до температуры гидроконверсии сырьевой смеси, полученной смешением сырья с циркулирующей частью вакуумного остатка гидроконверсии, высокоароматическим модификатором, дисперсией прекурсора катализатора и водородсодержащим газом, сепарации и фракционирования продуктов гидроконверсии с выделением светлых фракций, тяжелого газойля и вакуумного остатка, часть которого рециркулируют, а балансовую часть утилизируют с получением регенерированного прекурсора катализатора, отличающийся тем, что нагретую сырьевую смесь дополнительно смешивают с предварительно охлажденной циркулирующей реакционной массой, гидроконверсию осуществляют в реакторе с внутренней кольцевой перегородкой, герметично примыкающей к верху реактора и образующей аксиальную и кольцевую полости, и сепарационным пространством на верху кольцевой полости, при этом из сепарационного пространства выводят газ гидроконверсии, из верха аксиальной полости выводят жидкий продукт гидроконверсии, из низа кольцевой полости реактора выводят циркулирующую реакционную массу, которую охлаждают и подают на смешение с нагретой сырьевой парожидкостной смесью, а температуру жидкого продукта гидроконверсии поддерживают близкой к верхней границе интервала температуры гидроконверсии, температуру нагретой сырьевой смеси и температуру циркулирующей реакционной массы поддерживают близкими к нижней границе интервала температуры гидроконверсии, кроме того, водородсодержащий газ подают в количестве не более 800 нм3 на 1 м3 сырья в расчете на водород и не менее химического расхода водорода.

| С | |||

| Хаджиев, Х | |||

| Кадиев, Будущее глубокой переработки нефти: сделано в России, The Chemical Journal, N9, 2009, стр | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНОГО ТЕРМИЧЕСКОГО КРЕКИНГА | 1996 |

|

RU2137804C1 |

| Устройство для обучения операторов автоматизированных систем управления | 1980 |

|

SU888174A1 |

Авторы

Даты

2014-06-10—Публикация

2013-04-09—Подача