Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано для переработки нефтесодержащих отходов эмульсионного и эмульсионно-суспензионного типа, отработанных моторных масел и т.п.

В настоящее время остро стоит задача рентабельной переработки нефтесодержащих отходов с получением товарной продукции, доход от реализации которой позволял бы компенсировать расходы на извлечение и транспортировку нефтесодержащих отходов к месту переработки, на сепарацию нефтесодержащих отходов с получением нефтеконцентрата, воды и мехпримесей, а также на их переработку. В настоящее время наиболее распространена переработка нефтесодержащих отходов с получением в качестве товарной продукции тяжелых высокозольных остаточных котельных топлив, которая не решает задачи обеспечения рентабельности переработки из-за низкого качества и дешевизны получаемого товарного продукта.

В то же время известно, что термическая конверсия нефтеконцентрата, выделяемого из нефтесодержащих отходов, позволяет получать светлые и темные дистиллятные продукты, в том числе светлые среднедистиллятные фракции, которые могут быть реализованы непосредственно в качестве дорогостоящего товарного продукта (например, судового топлива).

Однако известные способы переработки нефтесодержащих отходов с применением термических технологий не позволяют получать высококачественную дорогостоящую товарную продукцию. Для них также характерны частые остановки для чистки от кокса змеевиков печей огневого нагрева сырья и реакционных камер, периодичность работы и связанные с этим повышенные капитальные и эксплуатационные затраты, сложность управления процессом и низкая промышленная безопасность.

Например, известен способ переработки нефтеотходов [Патент РФ №2098361, опубл. 10.12.1997, МПК C02F 11/18, C10G 33/00, B01D 3/14, B01D 3/00], включающий разделение нефтеотходов путем трехступенчатого отстоя при температуре 65-75°С, ректификации легких нефтепродуктов, полученных на каждой из ступеней разделения с получением легких фракций, выкипающих до 200°С, и остатка 200°С-К.К. При этом водную эмульсию нефтепродуктов после второй ступени разделения смешивают с равным количеством смеси нефтешлама, разбавителя (ловушечной нефти или некондиционных нефтепродуктов) и воды с соотношением компонентов 1:1:1, обрабатывают деэмульгатором, подогревают до 40-60°С, перемешивают и направляют на третью ступень разделения, после которой полученный обезвоженный продукт смешивают с остатком ректификации 200°С-К.К. и тяжелым остатком нефтепереработки, предварительно нагретым до 85-95°С, и получают компонент котельного топлива.

Известен также способ получения топлива из нефтесодержащих отходов, топливо, полученное этим способом, способ получения топливной композиции и топливная композиция, полученная этим способом [Патент РФ №2180909, опубл. 27.03.2002, МПК C10L 1/04, C02F 11/12, C02F 11/18], который предусматривает гравитационное расслоение нефтесодержащих отходов и сепарирование полученных продуктов в две или более ступени при цикличном нагреве и охлаждении. Для облегчения разделения смеси на фракции на второй ступени сепарации вводится деэмульгатор. К полученному продукту переработки нефтесодержащих отходов (вторичному топливу) добавляют один или несколько продуктов первичной переработки нефти, имеющих различную вязкость, и получают топливную композицию.

Однако известные способы позволяют получать только низкокачественную и дешевую продукцию (высокозольное обводненное котельное топливо) из-за плохого отделения мехпримесей и воды вследствие высокой вязкости нефтесодержащих отходов и малой разности плотностей разделяемых нефтесодержащих отходов и воды. При этом известные способы требуют добавления к полученному продукту не менее 10-кратного количества высококачественных нефтепродуктов, чтобы получить в результате смешения низкосортное котельное топливо. Недостатками известных способов является также их периодичность, длительность, связанная с необходимостью многократного повторения циклов нагрева - охлаждения "естественным образом" или продолжительностью отстоя (более двух суток), а также отсутствие стадий очистки нефтезагрязненной воды и утилизации нефтезагрязненных мехпримесей.

Известен способ получения дистиллятных фракций из нефтепродуктов, остатков перегонки нефти, газового конденсата и нефтешламов и устройство для его осуществления [Патент РФ №2204583, опубл. 20.05.2003, МПК C10G 9/00, C10G 9/18], который предусматривает термический крекинг тяжелого нефтяного сырья и последовательное 3-4-ступенчатое понижение температуры тяжелого нефтяного сырья в каждой последующей ступени крекинга, осуществляемого при контакте сырья с инертным по отношению к нему газом. Поверхность нефтешлама подвергают излучательному прогреву по всей поверхности с помощью излучателя, находящегося в 30-300 мм от нагреваемой поверхности и имеющего температуру более 500°С, с плотностью излучения более 20 кВт/м2 и получают фракции нефтепродуктов.

Недостатком способа является быстрое закоксовывание поверхности излучателя брызгами кипящего нефтешлама, невозможность прогрева всей толщи слоя нефтешлама из-за нагрева его сверху и отсутствия конвекции. Также способ не может быть использован для переработки обводненных нефтешламов вследствие вскипания воды и выброса вспененного нефтешлама из реакционной емкости, а также отсутствия стадий отделения механических примесей, содержащихся в нефтешламе.

Известна установка утилизации обводненного нефтепродукта (нефтешлама) [Патент РФ №2214298, опубл. 20.10.2003, МПК B01D 3/38, C10L 1/32], в которой описан периодический способ переработки нефтешламов путем нагрева в смеси с "интенсификатором разделения фаз", образующим азеотроп с водой, отгонки азеотропа "вода - интенсификатор разделения фаз", его охлаждения и выделения воды и "интенсификатора разделения фаз", с последующим нагревом обезвоженной нефтяной фазы с образованием потока паров, направляемых на ректификацию, и твердого остатка трудноразделимых асфальтосмолистых веществ с механическими примесями, как компонента твердого топлива, например полукокса. При ректификации в качестве продуктов выделяют газ, бензин и газойль, а компонент твердого топлива периодически выгружают из реакционной емкости.

Недостатком способа является периодичность процесса, необходимость применения ручного труда для очистки реакционной емкости от полукокса в каждом цикле переработки. Кроме того, получаемый компонент твердого топлива имеет крайне ограниченное применение из-за высокой зольности и низкой механической прочности.

Известны способы переработки тяжелых нефтяных остатков, в том числе отработанных масел и нефтешламов [Патент РФ №2237700, опубл. 10.10.2004, МПК C10G 9/00, C10G 55/04, патент РФ №2335525, опубл. 10.10.2008, МПК C10G 9/00], которые включают нагрев сырья, обработку всего исходного сырья или его части атмосферным воздухом и последующий термический крекинг в выносном реакторе с отделением образовавшихся светлых нефтепродуктов и получением жидкого тяжелого остатка, который направляют в закалочный аппарат или отпарную колонну.

Недостатком способа является невозможность переработки обводненных нефтешламов и нефтешламов с механическими примесями, составляющих основное количество нефтесодержащих отходов, из-за жестких требований по содержанию воды и механических примесей, предъявляемых к сырью термического крекинга, и отсутствия в способе стадий предварительного отделения воды и механических примесей.

Известна станция обезвоживания нефтепродуктов [Патент РФ №2327504, опубл. 27.06.2008, МПК B01D 3/00, B01D 17/04], которую предложено использовать для переработки нефтешламов путем последовательного нагрева, отстоя воды, и отгонки оставшейся влаги в отгонном пленочном аппарате, охлаждения паров и расслоения конденсата на верхний углеводородный слой и нижний водный слой.

Недостатком способа является невозможность переработки нефтесодержащих отходов с механическими примесями, составляющих основное количество нефтесодержащих отходов, а также несоответствие получаемого продукта требованиям нормативной документации по показателю "зольность" из-за отсутствия в способе стадии отделения механических примесей от нефтесодержащих отходов. В качестве основной продукции получают низкокачественное и дешевое высокозольное котельное топливо.

Известен способ утилизации нефтешламов и отходов продуктов переработки нефти и газа [Патент РФ №2428454, опубл. 10.09.2011, МПК C10G 1/00, C10G 33/00], который заключается в том, что гомогенизированное и диспергированное сырье в диапазоне температур 55-60°С последовательно перерабатывают в четырех акустических кавитационных смесителях, после каждого смесителя полученную эмульсию расслаивают на фракции, направляемые на раздельное использование. Каждую обработку эмульсии осуществляют в три стадии - предварительную стадию, основную стадию с промывкой эмульсии горячей водой с температурой 55-60°С, и дополнительную стадию - для очистки избыточной воды. Получают водную эмульсию товарного продукта и суспензию избыточной воды, механических примесей и диспергированного в воде воздуха. Затем отделенную пульпу вывозят на утилизацию, а избыточную воду направляют в резервуар или на утилизацию.

Недостатком способа является получение низкокачественной и дешевой продукции - высокозольного обводненного котельного топлива из-за плохого отделения мехпримесей и воды вследствие высокой вязкости нефтесодержащих отходов и малой разности плотностей нефтесодержащих отходов и воды.

Наиболее близким аналогом изобретения, принятым в качестве прототипа, является способ переработки отработанных нефтепродуктов и установка для его осуществления [Патент РФ №2161176, опубл. 27.12.2000, МПК C10L 1/04, C10G 9/00], при этом способ заключается в том, что исходное сырье подвергают обезвоживанию и отбензиниванию путем нагрева и испарения легких фракций в виде азеотропа с водой, его охлаждения, конденсации и сепарации с выделением воды, которую очищают путем отпаривания углеводородов, возвращаемых на стадию конденсации, и адсорбционной доочистки. Обезвоженное и отбензиненное сырье (нефтеконцентрат) подвергают термическому крекингу (термической конверсии), осуществляемому в периодическом режиме в крекинг-котле, пары термического крекинга конденсируют с выделением легкокипящей (бензиновой) фракции крекинга, высококипящей (дизельной) фракции крекинга и воды, направляемой на очистку. Полученные фракции подвергают адсорбционной доочистке и смешивают с антиоксидантом, при этом высококипящую (дизельную) фракцию предварительно фильтруют. Тяжелую остаточную фракцию, также образующуюся при термическом крекинге, охлаждают, сепарируют от механических примесей, и используют в качестве компонента высокозольного котельного топлива. Осадок (кокс), накапливающийся в котле, периодически подвергают пиролизу и выгружают из крекинг-котла. Образующийся газ сжигают.

Недостатками известного способа являются:

- цикличность переработки, связанная с необходимостью периодического прерывания процесса для очистки крекинг-котла,

- выработка нетоварной продукции - кокса, являющегося фактически отходом производства из-за высокой зольности и низкой механической прочности,

- низкое качество товарной продукции: бензиновая фракция является нестабильной, тяжелая остаточная фракция крекинга также имеет высокую зольность (из-за отсутствия в способе стадии отделения механических примесей) и может быть использована лишь в качестве компонента низкокачественного котельного топлива. При этом для получения товарного продукта требуется многократное разбавление ее высококачественным котельным топливом,

- низкий уровень промышленной безопасности из-за осуществления части стадий известного способа при контакте нефтесодержащих отходов и взрывопожароопасных технологических сред с атмосферным воздухом,

- низкий уровень экологической безопасности из-за загрязнения окружающей среды твердыми отходами, а также диоксидом серы, образующимся при сжигании газа термического крекинга, содержащего сероводород,

- применение ручного труда для очистки крекинг-котла от кокса.

Задача изобретения - обеспечение непрерывности переработки,

исключение выработки нетоварной продукции, повышение качества товарной продукции, повышение промышленной и экологической безопасности, улучшение условий труда.

Технический результат, который может быть достигнут при осуществлении предлагаемого способа:

- непрерывность переработки за счет получения только жидких нефтепродуктов и исключения периодических стадий, связанных с необходимостью очистки оборудования от кокса,

- безотходная переработка углеводородной части нефтесодержащих отходов за счет:

- предварительной сепарации нефтесодержащих отходов с получением нефтеконцентрата, воды и механических примесей,

- термической конверсии нефтеконцентрата с получением в качестве продуктов газа, бензиновой, дизельной и остаточной фракций,

- повышение качества товарной продукции за счет дополнительной переработки продуктов термической конверсии путем стабилизации бензиновой фракции, гидростабилизации и стабилизации дизельной фракции,

- повышение промышленной безопасности за счет осуществления переработки в непрерывном режиме без доступа атмосферного воздуха,

- повышение экологической безопасности переработки за счет очистки газа термической конверсии от сероводорода, а также за счет исключения образования кокса и других вторичных отходов путем очистки нефтезагрязненной воды и переработки механических примесей в дорожно-строительные материалы,

- улучшение условий труда за счет исключения ручных операций по очистке оборудования от кокса.

Указанный технический результат достигается тем, что в известном способе, предусматривающем обезвоживание нефтесодержащих отходов с получением нефтеконцентрата и воды, очистку воды, термическую конверсию нефтеконцентрата с получением паров и тяжелой остаточной фракции, а также фракционирование паров термической конверсии с получением газа, бензиновой и дизельной фракций, особенность заключается в том, что переработку проводят непрерывно, при повышенном давлении, в герметичной системе без контакта с атмосферным воздухом, нефтесодержащие отходы предварительно нагревают, подвергают первичной сепарации, смешивают с циркулирующей фракцией разбавителя и подвергают повторной сепарации с получением нефтеконцентрата, воды и механических примесей, пары термической конверсии фракционируют совместно с нефтеконцентратом и парами стабилизации бензиновой и дизельной фракции, при фракционировании дополнительно выделяют циркулирующую фракцию разбавителя и остаточные фракции, которые подвергают термической конверсии, газ очищают от сероводорода с получением серы и топливного газа, используемого для собственных нужд, бензиновую фракцию стабилизируют с получением товарного бензина и паров стабилизации, дизельную фракцию подвергают гидростабилизации и стабилизации с получением товарного судового или печного топлива и паров стабилизации, тяжелую остаточную фракцию используют в качестве энергетического топлива, механические примеси перерабатывают с получением дорожно-строительных материалов, а воду очищают.

Сепарацию целесообразно осуществлять путем гидроциклонирования и гравитационной сепарации, коалесцентного фильтрования,

центрифугирования промежуточных слоев и электрообезвоживания. Очистку воды целесообразно осуществлять путем гравитационной сепарации, коалесцентного фильтрования, отпаривания углеводородов, адсорбционной доочистки, обратного осмоса, озонирования и биологической доочистки. Фракционирование может быть осуществлено в аппаратах с падающей пленкой, а термическую конверсию остаточных фракций целесообразно проводить многостадийным термолизом при 400-450°C (в зависимости от химического состава углеводородной части нефтеконцентрата) с постадийным снижением температуры и давления.

Проведение переработки в непрерывном режиме, при повышенном давлении, в герметичной системе, без контакта с атмосферным воздухом обеспечивает промышленную безопасность переработки.

Предварительный нагрев нефтесодержащих отходов, их сепарация, смешение с циркулирующей фракцией разбавителя и повторная сепарация с получением нефтеконцентрата, воды и механических примесей позволяет полностью очистить нефтеконцентрат от воды и механических примесей за счет снижения вязкости углеводородной фазы и увеличения разности

плотностей углеводородной и водной фаз, достигаемых путем добавления разбавителя и нагрева.

Фракционирование паров термической конверсии совместно с нефтеконцентратом и парами стабилизации бензиновой и дизельной фракции с дополнительным выделением циркулирующей фракции разбавителя и остаточных фракций, которые подвергают термической конверсии, позволяет за одну стадию удалить легкие фракции из нефтеконцентрата, утилизировать пары стабилизации бензиновой и дизельной фракций, получить циркулирующую фракцию разбавителя, направляемую на смешение с нагретыми нефтесодержащими отходами, бензиновую и дизельную фракции, направляемые на выработку товарной продукции, и тяжелую остаточную фракцию, используемую в качестве энергетического топлива.

Очистка газа термической конверсии от сероводорода с получением серы и топливного газа, используемого для собственных нужд, известным способом, например, прямым окислением сероводорода в среде углеводородного газа, позволяет получить экологически чистое газовое топливо и сопутствующий товарный продукт - серу, уменьшить загрязнение окружающей среды диоксидом серы и повысить экологическую безопасность процесса.

Стабилизация бензиновой фракции известным способом позволяет получить товарный бензина с нормативным давлением насыщенных паров и возвратить пары стабилизации на фракционирование.

Гидростабилизация и стабилизация дизельной фракции позволяет известными способами получить товарное судовое топливо с нормативными показателями термоокислительной стабильности и температуры вспышки, а также возвратить пары стабилизации на фракционирование.

Использование тяжелой остаточной фракции в качестве энергетического топлива обеспечивает безотходность переработки углеводородной части нефтесодержащих отходов, что повышает экологическую безопасность заявляемого способа.

Переработка механических примесей, например, по известной реагентной технологии, предусматривающей перемешивание нефтезагрязненных механических примесей с негашеной известью, ПАВ, и последующее гашение смеси водой, позволяет получить товарный дорожно-строительный материал - продукт утилизации нефтешламов (ПУН) по ТУ 5716-004-11085815-2000 и обеспечить безотходность заявляемого способа.

Предлагаемый способ осуществляют следующим образом.

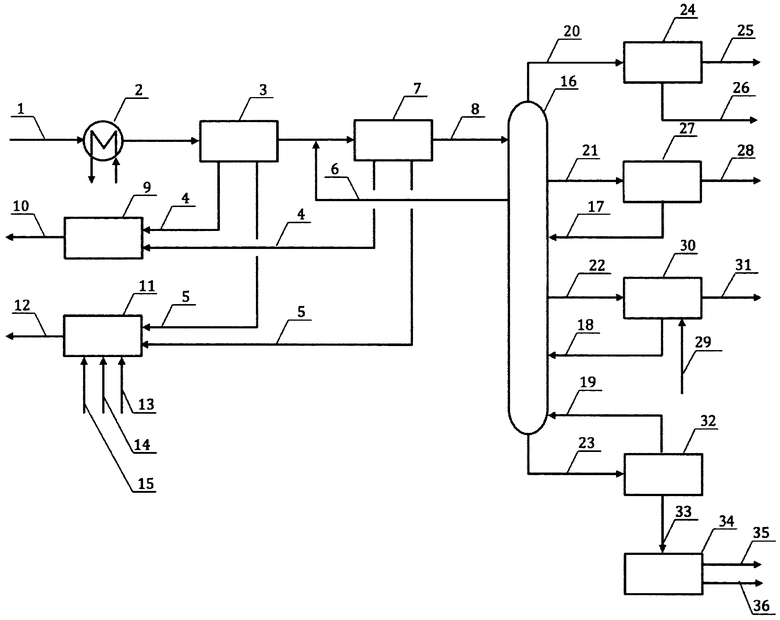

Нефтесодержащие отходы 1 нагревают продуктами переработки в теплообменниках 2 (условно показан один теплообменник) и подвергают первичной сепарации на блоке 3 с выделением нефтезагрязненной воды 4 и нефтезагрязненных механических примесей 5. Полученные частично обезвоженные нефтесодержащие отходы смешивают с разбавителем 6 и на блоке 7 подвергают повторной сепарации с получением дополнительного количества нефтезагрязненной воды 4, нефтезагрязненных механических примесей 5, а также нефтеконцентрата 8.

Нефтезагрязненную воду 4 с блоков 3 и 7 объединяют и очищают на блоке 9 с получением нормативно-чистой воды 10, незначительного количества нефтесодержащих отходов, которые направляют на смешение с сырьем (на схеме не показано) и нефтезагрязненных механических примесей, которые направляют для переработки на блок 11 (на схеме не показано).

Нефтезагрязненные механические примеси 5 с блоков 3 и 7 объединяют и перерабатывают на блоке 11 в дорожно-строительные материалы 12, например, с использованием в качестве реагентов негашеной извести 13, ПАВ 14 и воды 15.

Нефтеконцентрат 8 направляют на фракционирование на блок 16 (условно показана одна фракционирующая колонна) совместно с парами стабилизации бензиновой фракции 17, парами стабилизации дизельной фракции 18 и парами термической конверсии 19 и получают сероводородсодержащий углеводородный газ 20, нестабильную бензиновую фракцию 21, разбавитель 6, нестабильную дизельную фракцию 22 и остаточные фракции 23 - условно показана одна фракция.

Сероводородсодержащий углеводородный газ 20 очищают от сероводорода на блоке 24 с получением топливного газа 25 и товарной серы 26.

Нестабильную бензиновую фракцию 21 стабилизируют на блоке 27 с получением товарного бензина 28 и паров стабилизации 17, возвращаемых на фракционирование.

Нестабильную дизельную фракцию 22 подвергают каталитической гидростабилизации (гидрированию) с использованием водорода 29 и стабилизируют на блоке 30 с получением товарного судового топлива 31 и паров стабилизации 18, возвращаемых на фракционирование.

Остаточные фракции 23 - условно показана одна фракция, на блоке 32 подвергают термической конверсии с получением паров 19, направляемых на фракционирование и тяжелой остаточной фракции 33, направляемой в качестве топлива на энергоблок 34 для получения электроэнергии 35 и тепла 36, реализуемых на сторону.

Сущность изобретения иллюстрируется следующим примером.

Танкерный эмульсионный нефтешлам с плотностью 950 кг/м3, содержащий 30% воды (в том числе 0,8% химически связанной) и 6% механических примесей, в количестве 30 т/час нагревают продуктами переработки до 95°C и подвергают первичной сепарации при добавлении 4,5 кг/час неионогенного ПАВ с выделением 8,27 т/час нефтезагрязненной воды и 2,04 т/час нефтезагрязненных механических примесей. Полученный частично обезвоженный нефтешлам в количестве 19,69 т/час смешивают с 10 т/час разбавителя - циркулирующей керосиновой фракции, и подвергают повторной сепарации с получением 0,57 т/час нефтезагрязненной воды, 0,03 т/час механических примесей и 29,09 т/час нефтеконцентрата.

Нефтезагрязненную воду объединяют с технологическим конденсатом и очищают с получением 8,88 т/час нормативно-чистой воды и 0,08 т/час нефтешлама, возвращаемого на смешение с сырьем.

Нефтезагрязненные механические примеси объединяют и перерабатывают с использованием в качестве реагентов негашеной извести, ПАВ и воды с получением 6,2 т/час дорожно-строительных материалов.

Нефтеконцентрат фракционируют совместно с 0,25 т/час паров стабилизации бензиновой фракции, 0,35 т/час паров стабилизации дизельной фракции и 14,0 т/час паров термической конверсии, и получают 0,76 т/час сероводородсодержащего углеводородного газа, 2,65 т/час нестабильной бензиновой фракции, 10,0 т/час циркулирующей керосиновой фракции (разбавителя) и 11,4 т/час нестабильной дизельной фракции и 18,6 т/час остаточных фракций.

0,12 т/час технологического водного конденсата, выделенного при фракционировании, направляют на очистку. Сероводородсодержащий углеводородный газ очищают от сероводорода с получением 715 кг/час топливного газа и 45 кг/час серы.

Нестабильную бензиновую фракцию стабилизируют на блоке 8 с получением 2,4 т/час товарного бензина-растворителя с плотностью при 20°С 730 кг/м3 и 0,25 т/час паров стабилизации, возвращаемых на фракционирование.

Нестабильную дизельную фракцию подвергают каталитической гидростабилизации (гидрированию) с использованием водорода и стабилизируют с получением 11,1 т/час товарного судового топлива с плотностью при 20°С 863 кг/м3 и вязкостью при 20°С 6,8 сСт и содержанием серы 0,47% масс., а также 0,35 т/час паров стабилизации, возвращаемых на фракционирование.

Остаточные фракции на блоке 10 подвергают термической конверсии с получением 14,0 т/час паров, направляемых на фракционирование и 4,6 т/час тяжелой остаточной фракции, направляемой для сжигания на энергоблок 11, где получают 11 МВт электроэнергии и около 40 Гкал/час тепла.

Из примера видно, что предлагаемый способ позволяет перерабатывать нефтесодержащие отходы в непрерывном режиме и получать в качестве товарных продуктов дорогостоящие товарные продукты: бензин-растворитель, судовое топливо, электроэнергию и тепло, а также серу и дорожно-строительные материалы без образования вторичных отходов, требующих дальнейшей утилизации.

Предлагаемый способ может быть использован в нефтеперерабатывающей промышленности для безотходной переработки эмульсионных и эмульсионно-суспензионных нефтесодержащих отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕФТЕШЛАМОПЕРЕРАБАТЫВАЮЩИЙ КОМПЛЕКС | 2014 |

|

RU2550843C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ КОНВЕРСИИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2500789C1 |

| СПОСОБ ПОДГОТОВКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ К ТЕРМИЧЕСКОЙ КОНВЕРСИИ | 2013 |

|

RU2522303C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2490308C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРОСОДЕРЖАЩЕГО НЕФТЕШЛАМА | 2015 |

|

RU2608036C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2013 |

|

RU2510642C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2013 |

|

RU2515938C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРОСОДЕРЖАЩЕГО НЕФТЕШЛАМА С ВЫСОКИМ СОДЕРЖАНИЕМ ВОДЫ | 2016 |

|

RU2626240C1 |

| УСТАНОВКА БЕЗОСТАТОЧНОЙ ПЕРЕРАБОТКИ НЕФТИ | 2016 |

|

RU2707188C2 |

| УСТАНОВКА ЗАМЕДЛЕННОЙ ТЕРМИЧЕСКОЙ КОНВЕРСИИ МАЗУТА | 2016 |

|

RU2615129C1 |

Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано для переработки нефтесодержащих отходов эмульсионного и эмульсионно-суспензионного типа, отработанных моторных масел и т.п. Нефтесодержащие отходы нагревают и подвергают первичной сепарации с выделением нефтезагрязненной воды и нефтезагрязненных механических примесей. Полученные частично обезвоженные нефтесодержащие отходы смешивают с разбавителем и подвергают повторной сепарации с получением нефтеконцентрата, а также дополнительного количества нефтезагрязненной воды, нефтезагрязненных механических примесей. Нефтеконцентрат подвергают фракционированию совместно с парами стабилизации бензиновой и дизельной фракции, а также парами термической конверсии, и получают сероводородсодержащий углеводородный газ, нестабильную бензиновую фракцию, разбавитель, нестабильную дизельную фракцию и остаточные фракции. Сероводородсодержащий углеводородный газ очищают от сероводорода с получением топливного газа и товарной серы. Нестабильную бензиновую фракцию стабилизируют с получением товарного бензина и паров стабилизации. Нестабильную дизельную фракцию подвергают каталитической гидростабилизации (гидрированию) и стабилизируют с получением товарного судового топлива и паров стабилизации. Остаточные фракции подвергают термической конверсии с получением паров и тяжелой остаточной фракции, используемой в качестве энергетического топлива. Нефтезагрязненную воду очищают с получением нормативно-чистой воды и нефтесодержащих отходов, которые направляют на смешение с сырьем, а также нефтезагрязненных механических примесей, которые перерабатывают в смеси с нефтезагрязненными механическими примесями, полученными на предыдущих стадиях, в дорожно-строительные материалы.

Предлагаемый способ позволяет обеспечить непрерывность переработки, исключить выработку нетоварной продукции, повысить качество товарной продукции, повысить промышленную и экологическую безопасность, улучшить условия труда и может быть использован в нефтеперерабатывающей промышленности для безотходной переработки эмульсионных и эмульсионно-суспензионных нефтесодержащих отходов. 4 з.п. Ф-лы, 1 ил.

1. Способ переработки нефтесодержащих отходов, включающий их обезвоживание с получением нефтеконцентрата и воды, очистку воды, термическую конверсию нефтеконцентрата с получением паров и тяжелой остаточной фракции, а также фракционирование паров термической конверсии с получением газа, бензиновой и дизельной фракций, отличающийся тем, что переработку проводят непрерывно, при повышенном давлении, в герметичной системе без контакта с атмосферным воздухом, нефтесодержащие отходы предварительно нагревают, подвергают первичной сепарации, смешивают с циркулирующей фракцией разбавителя и подвергают повторной сепарации с получением нефтеконцентрата, воды и механических примесей, пары термической конверсии фракционируют совместно с нефтеконцентратом и парами стабилизации бензиновой и дизельной фракции, при фракционировании дополнительно выделяют фракцию разбавителя и остаточные фракции, которые подвергают термической конверсии, газ очищают от сероводорода с получением серы и топливного газа, используемого для собственных нужд, бензиновую фракцию стабилизируют с получением товарного бензина и паров стабилизации, дизельную фракцию подвергают гидростабилизации и стабилизации с получением товарного судового топлива и паров стабилизации, тяжелую остаточную фракцию используют в качестве топлива для производства тепла и электроэнергии, механические примеси перерабатывают с получением дорожно-строительных материалов, а воду очищают.

2. Способ по п. 1, отличающийся тем, что сепарацию осуществляют путем гидроциклонирования и гравитационной сепарации, коалесцентного фильтрования, центрифугирования промежуточных слоев и электрообезвоживания.

3. Способ по п.1, отличающийся тем, что очистку воды осуществляют путем гравитационной сепарации, коалесцентного фильтрования, отпаривания углеводородов, адсорбционной доочистки, обратного осмоса, озонирования и биологической доочистки.

4. Способ по п.1, отличающийся тем, что фракционирование осуществляют в аппаратах с падающей пленкой,

5. Способ по п.1, отличающийся тем, что термическую конверсию остаточных фракций осуществляют путем печного нагрева и многостадийного термолиза с постадийным снижением температуры и давления.

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2161176C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И/ИЛИ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2503709C1 |

| EA 200200475 A1, 26.12.2002; | |||

| WO 2012055957 A3, 03.05.2012; | |||

| WO 2013150319 A1, 10.10.2013 | |||

Авторы

Даты

2015-03-20—Публикация

2014-03-03—Подача