Область техники, к которой относится изобретение

Настоящее изобретение относится к способу производства твердого углеводородного топлива и к устройству для реализации этого способа.

Уровень техники

Задача утилизации отходов обычно решается путем их сжигания. Однако при этом эффективность такого сжигания получается невысокой для того, чтобы можно было использовать выделяемое тепло. С другой стороны, имеется много органических отходов, находящихся в жидкой фазе, что затрудняет их использование в качестве топлива.

В настоящее время известны различные способы и устройства для производства твердого углеводородного топлива. Как правило, такие способы осуществляются с помощью устройств, которые представляют собой бункер для смешивания сырья и шнековый экструдер с выходной конической насадкой, на выходе которой формируются брикеты твердого топлива, которые затем сушатся (см., например, патенты РФ №2100414, опубл. 27.12.1997 и №2369633, опубл. 10.10.2009). Прессующий шнек может быть двухзаходным с переменной глубиной витка, как в патенте на полезную модель Украины №8251 (опубл. 15.07.2005).

Наиболее близким аналогом можно считать способ, описанный в патенте РФ №2278891 (опубл. 27.06.2006), в котором загружают в бункер сырье в виде торфа и угольной мелочи, добавляют жидкий углеводородный компонент (нефть или нефтепродукты), смешивают эти компоненты шнековыми смесителями, нагревают смесь перегретым паром и формуют брикеты в блоке объемного формования. Данный способ и реализующее его устройство используют специфические компоненты исходного сырья и требуют отдельного нагревания, что усложняет процесс производства брикетированного топлива.

Раскрытие изобретения

Задача, решаемая настоящим изобретением, состоит в разработке таких способа и устройства для производства твердого углеводородного топлива, которые дали бы возможность реализовать их более просто и обеспечивали бы получение более эффективного твердого углеводородного топлива из любого сырья органического происхождения.

Для решения этой задачи и достижения указанного технического результата в первом объекте настоящего изобретения предложен способ производства твердого углеводородного топлива, в котором: насыщают водой сырье, имеющее углеводородную основу; диспергируют насыщенное водой сырье до ультрадисперсного состояния за счет объемной кавитации под воздействием ультразвука; продавливают диспергированное сырье через магнитоакустический коагулятор, выполненный в виде тонкостенной металлической трубы; формируют в металле магнитоакустического коагулятора вихревые кольцевые токи, направленные вокруг продольной оси упомянутого магнитоакустического коагулятора и имеющие частоту, примерно равную частоте собственных радиальных механических колебаний магнитоакустического коагулятора; выводят из магнитоакустического коагулятора твердое углеводородное топливо, получающееся за счет коагуляции ультрадисперсной смеси под действием магнитоакустических резонансных процессов в магнитоакустическом резонаторе.

Особенность способа по настоящему изобретению состоит в том, что вихревые кольцевые токи формируют, возбуждая в материале и внутри магнитоакустического коагулятора переменное магнитное поле и постоянное магнитное поле, причем векторы напряженности каждого из переменного и постоянного магнитных полей направлены вдоль продольной оси магнитоакустического коагулятора.

Еще одна особенность способа по настоящему изобретению состоит в том, что могут осуществлять принудительную наружную вентиляцию индукторов, создающих переменное и постоянное магнитное поля.

Еще одна особенность способа по настоящему изобретению состоит в том, что твердое углеводородное топливо разделяют на отрезки заранее заданного размера.

Наконец, еще одна особенность способа по настоящему изобретению состоит в том, что в качестве сырья используют любой объект из группы, содержащей: торф, гуано, древесные опилки, фекалии с полей аэрации, бытовые органические отходы, либо любую комбинацию из этих объектов.

Для решения той же задачи и достижения того же технического результата во втором объекте настоящего изобретения предложено устройство для производства твердого углеводородного топлива, содержащее: бункер, предназначенный для загрузки сырья, имеющего углеводородную основу; отсек водонасыщения, имеющий ввод для подачи воды и предназначенный для насыщения водой сырья, поступающего из бункера; отсек диспергирования, оборудованный по меньшей мере одним ультразвуковым излучателем и предназначенный для доведения водонасыщенного сырья, поступающего из отсека водонасыщения, до ультрадисперсного состояния; магнитоакустический коагулятор, выполненный в виде тонкостенной металлической трубы и предназначенный для формирования твердого углеводородного топлива из сырья, диспергированного в отсеке диспергирования; по меньшей мере одно подающее средство, предназначенное для продавливания ультрадисперсного сырья через магнитоакустический коагулятор; первый индуктор, окружающий магнитоакустический коагулятор и предназначенный для возбуждения в металле магнитоакустического коагулятора переменных вихревых кольцевых токов, направленных вокруг продольной оси магнитоакустического коагулятора и имеющих частоту, примерно равную частоте собственных радиальных механических колебаний магнитоакустического коагулятора; второй индуктор, окружающий первый индуктор и предназначенный для создания в магнитоакустическом коагуляторе постоянного магнитного поля, вектор напряженности которого направлен вдоль продольной оси магнитоакустического коагулятора.

Особенность устройства по настоящему изобретению состоит в том, что оно может дополнительно содержать кожух, окружающий первый и второй индукторы, и вентилирующее средство, предназначенное для вентиляции первого и второго индукторов внутри кожуха.

Еще одна особенность устройства по настоящему изобретению состоит в том, что между первым и вторым индукторами может быть сделан проход для дополнительной вентиляции первого и второго индукторов.

Еще одна особенность устройства по настоящему изобретению состоит в том, что отсек водонасыщения может быть снабжен первым шнеком, приводимым во вращение первым электродвигателем.

Еще одна особенность устройства по настоящему изобретению состоит в том, что подающее средство может быть выполнено в виде второго шнека, приводимого во вращение вторым электродвигателем.

Еще одна особенность устройства по настоящему изобретению состоит в том, что оно может дополнительно содержащее на выходе из магнитоакустического коагулятора средство для разделения твердого углеводородного топлива на отрезки заранее заданного размера.

Наконец, еще одна особенность устройства по настоящему изобретению состоит в том, что в качестве сырья могут использовать любой объект из группы, содержащей: торф, гуано, древесные опилки, фекалии с полей аэрации, бытовые органические отходы, либо любую комбинацию из этих объектов.

Краткое описание чертежей

Изобретение иллюстрируется далее чертежами, на которых одинаковые элементы помечены одинаковыми ссылочными позициями.

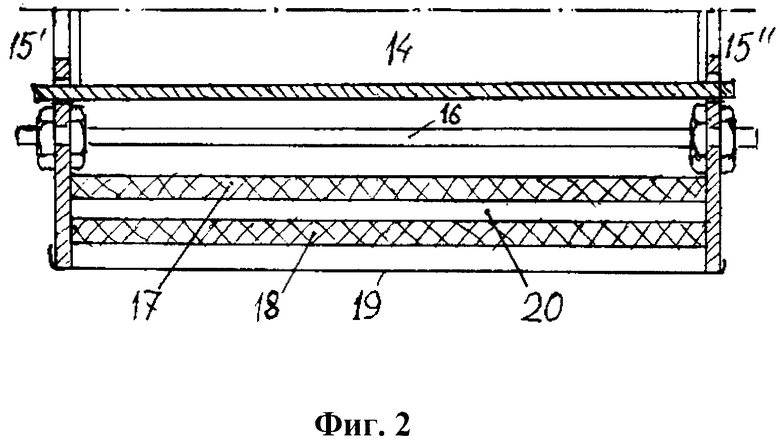

Фиг.1 представляет общий вид устройства для производства твердого углеводородного топлива по настоящему изобретению.

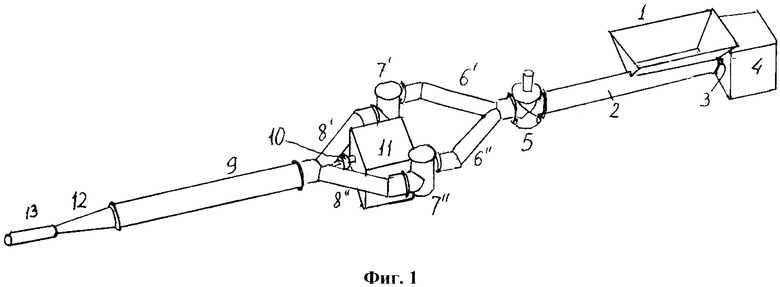

Фиг.2 иллюстрирует поперечное сечение блока магнитоакустического коагулятора.

Подробное описание вариантов осуществления

Способ производства твердого углеводородного топлива может быть реализован в устройстве, условно показанном на Фиг.1. Это устройство содержит бункер 1, предназначенный для загрузки сырья, имеющего углеводородную основу. В качестве такого сырья в способе по настоящему изобретению можно использовать, к примеру, такие объекты как торф, гуано, древесные опилки, фекалии с полей аэрации, бытовые органические отходы, либо любую комбинацию из этих объектов. Специалистам понятно, что перечисленные объекты не являются ограничениями данного изобретения, в котором можно использовать любое сырье с углеводородной основой.

Как показано на Фиг.1, бункер 1 установлен на отсеке 2 водонасыщения, который имеет ввод для подачи воды (не показано, в принципе, вода может подаваться в бункер вместе с загружаемым сырьем) и предназначен для насыщения водой сырья, поступающего из бункера 1. Отсек 2 водонасыщения в предпочтительном варианте осуществления представляет собой трубу, внутри которой расположен первый шнек 3, приводимый во вращение первым электродвигателем 4. Первый шнек 3 предназначен для перемешивания поступающего из бункера 1 сырья с водой и для подачи получающейся смеси из отсека 2 водонасыщения. Специалистам понятно, что труба отсека 2 водонасыщения с первым шнеком 3 может быть заменена, например, на чан с мешалкой, из которого получающаяся смесь подается на выход с помощью помпы или даже под действием силы тяжести; либо для перемешивания поступающего сырья с водой может быть применено любое иное известное специалистам средство.

На выходе из отсека 2 водонасыщения установлен отсек 5-8 диспергирования, который в варианте, показанном на Фиг.1, содержит первый ультразвуковой излучатель 5, раздваивающийся трубопровод 6', 6'', вторые ультразвуковые излучатели 7', 7'' и Y-образный трубопровод 8', 8''. Этот отсек 5-8 диспергирования предназначен для доведения водонасыщенного сырья, поступающего из отсека 2 водонасыщения, до ультрадисперсного состояния за счет объемной кавитации под воздействием ультразвука. Специалистам понятно, что ультразвуковых излучателей может больше или меньше показанного количества (к примеру, всего один), которое определяется технологическими и стоимостными соображениями и - отчасти - конкретно используемым сырьем. В качестве ультразвуковых излучателей 5 и 7 могут быть использованы любые известные или разрабатываемые в будущем излучатели, которые обеспечивают получение ультрадисперсного состояния водонасыщенной смеси, т.е. частицы с размерами 0,01-1 мкм. К примеру, может быть использован ультразвуковой излучатель, описанный в патенте РФ №2432400 (опубл. 27.10.2011).

Объединенный трубопровод 8', 8'' соединен с подающим средством 9, которое в данном варианте осуществления выполнено аналогично отсеку 2 водонасыщения в виде трубы с размещенным в ней вторым шнеком 10, приводимым во вращение вторым электродвигателем 11. Подающее средство 9 присоединено к конусу 12, сужающемуся на выходном конце для создания большего давления подаваемой смеси. Специалистам понятно, что подающих средств может быть и больше: к примеру, каждая труба 8', 8'' может соединяться со своим подающим средством, каждое из которых присоединено к соответствующему конусу.

К суженному выходному концу конуса 12 присоединен блок 13 магнитоакустического коагулятора, предназначенный для формирования твердого углеводородного топлива из сырья, диспергированного в отсеке 5-8 диспергирования и поданного по меньшей мере одним подающим средством 9. Основу этого блока 13 (см. Фиг.2) составляет собственно магнитоакустический коагулятор, выполненный в предпочтительном варианте осуществления в виде тонкостенной металлической трубы 14. Труба 14 (так называемый «лайнер») магнитоакустического коагулятора «плавает» (например, своими выступами) в пазах фланцев 15', 15'', соединенных между собой шпильками 16.

Магнитоакустический коагулятор (т.е. труба 14) окружен первым индуктором 17, предназначенным для возбуждения в металле магнитоакустического коагулятора (трубы 14) переменных вихревых кольцевых токов, направленных вокруг продольной оси магнитоакустического коагулятора (т.е. вектор напряженности этих кольцевых токов направлен вдоль продольной оси трубы 14). Вихревые токи, возбуждаемые первым индуктором 17, имеют частоту, примерно равную частоте собственных радиальных механических колебаний магнитоакустического коагулятора (т.е. тонкостенной металлической трубы 14).

Первый индуктор 17 окружен вторым индуктором 18, предназначенным для создания в магнитоакустическом коагуляторе (трубе 14) постоянного магнитного поля, вектор напряженности которого направлен вдоль продольной оси магнитоакустического коагулятора (трубы 14). Обмотки первого и второго индукторов 17 и 18 крепятся к фланцам 15', 15''. Вокруг первого и второго индукторов 17, 18 имеется кожух 19, с которым соединено вентилирующее средство (не показано), предназначенное для вентиляции первого и второго индукторов 17, 18, внутри кожуха 19. К примеру, вентилирующее средство может представлять собой обычный вентилятор, обдувающий обмотки обоих индукторов. Специалистам понятно, что вентилирующим средством может быть и простое отверстие в кожухе 19 для доступа наружного воздуха либо любое иное средство, способное обдувать обмотки индукторов. Для дополнительной вентиляции первого и второго индукторов 17, 18 между ними может быть оставлен проход 20, также соединенный с вентилирующим средством.

Возможно и иное выполнение блока 13 магнитоакустического коагулятора, например, как в патенте РФ №2452936 (опубл. 10.06.2012) или в авторском свидетельстве СССР №1833633 (опубл. 27.05.1995).

На выходе из магнитоакустического коагулятора (блока 13) может быть установлено средство для разделения получающегося твердого углеводородного топлива на отрезки заранее заданного размера (не показано на Фиг.1 и 2). Это может быть, к примеру, циркулярная или цепная пила, либо любое иное известное специалистам разделяющее (разрезающее) средство.

Способ производства твердого углеводородного топлива в соответствии с настоящим изобретением осуществляется в проиллюстрированном устройстве следующим образом.

Сырье, имеющее углеводородную основу (к примеру, торф, гуано, древесные опилки, фекалии с полей аэрации, бытовые отходы и т.п.), поступает через бункер 1 в отсек 2 водонасыщения, куда также подается в нужном объеме вода. Сырье перемешивается с водой в отсеке 2 водонасыщения и проталкивается в отсек 5-8 диспергирования первым шнеком 3, вращающимся от первого электродвигателя 4. Насыщение сырья водой необходимо для того, чтобы водонасыщенное сырье в отсеке 5-8 диспергирования подверглось кавитации под действием ультразвуковых колебаний, генерируемых ультразвуковыми излучателями 5, 7', 7''. Этот процесс объемной кавитации вызывает дробление твердых частиц сырья до размеров 0,01-1 мкм, т.е. переводит сырье в ультрадисперсное состояние. Специалистам понятно, что два канала (трубы 6', 6'' и 8', 8'') с двумя ультразвуковыми излучателями 7', 7'' применены для более полного диспергирования водонасыщенной смеси.

Гомогенизированное сырье в ультрадисперсном состоянии подается подающим средством 9 (вторым шнеком 10, вращаемым вторым электродвигателем 11) через коническую трубу 12 (через несколько таких труб, если имеется несколько подающих средств 9) в магнитоакустический коагулятор 13.

В магнитоакустическом коагуляторе 13 пропускание переменного тока по обмотке первого индуктора 17 порождает в металле трубы 14 вихревые кольцевые токи. Взаимодействие этих вихревых кольцевых токов с постоянным магнитным полем, формируемым вторым индуктором 18 при пропускании по его обмотке постоянного тока, приводит к возникновению переменных электродинамических сил, вызывающих радиальные колебания тонкостенной металлической трубы 14. Поскольку частота вихревых кольцевых токов примерно равна частоте собственных радиальных механических колебаний магнитоакустического коагулятора (трубы 14), в металле этой трубы 14 возникают резонансные механические колебания вследствие того, что труба 14 не закреплена во фланцах 15', 15''. В результате внутренняя поверхность трубы 14 (магнитоакустического коагулятора) становится мощным источником ультразвуковых колебаний с большой излучающей поверхностью. Эти интенсивные ультразвуковые колебания вызывают в ультрадисперсной смеси, поданной из подающего средства 9, кавитационные процессы, приводящие к коагуляции ультрадисперсной смеси.

На выходе магнитоакустического коагулятора 13 получается твердое топливо, которое можно нарезать на куски нужного размера, пригодные для использования в качестве дров.

Выделяющаяся в процессе коагуляции вода поступает самотеком обратно в отсек 2 водонасыщения, что позволяет существенно снизить расход потребляемой воды.

Дополнительным фактором, влияющим на повышение эффективности процесса коагуляции, служит вязкая диссипация энергии ультразвуковых колебаний, а также объемный джоулев разогрев обрабатываемого материала (ультрадисперсной смеси) за счет ненулевой электропроводности.

Для снятия тепловых нагрузок с первого и второго индукторов 17, 18 осуществляется их принудительная вентиляция внутри кожуха 19 и в проходе 20 вентилирующим средством.

Проведенные испытания получающегося твердого углеводородного топлива показали, что содержание влаги в готовом твердом топливе не превышает 6-8%, зольность находится в пределах 4-5%, а содержание серы менее 0,15%. Эти данные означают, что производимое описанным способом твердое углеводородное топливо сгорает практически полностью. Теплотворная способность получающихся «дров» находится в пределах от 5300 до почти 7000 ккал/кг, что превышает абсолютную теплотворную способность любой древесины (см. таблицу на сайте http://sokol-motor.info/production/12-teplotvornost-drevesiny-v-zavisimosti-ot-porody-dereva.html).

Таким образом, предложенные способ и устройство не требуют специального нагрева исходного сырья внешним источником. При этом в качестве исходного сырья можно использовать практически любые отходы органического происхождения, т.е. не требуется специальный подбор компонентов исходного сырья. Все это значительно упрощает способ и реализующее его устройство, а получающееся в результате твердое топливо превосходит обычную древесину по теплотворной способности, т.е. является более эффективным. Еще одно полезное свойство состоит в экономии расходуемой воды. Отдельно следует упомянуть возможность практически полной утилизации органических отходов, что немаловажно, например, для животноводческих хозяйств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДИСПЕРГАЦИИ МАТЕРИАЛА | 2013 |

|

RU2536499C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОГЕЛЯ И БИОГЕЛЬ | 2013 |

|

RU2533235C1 |

| УСТРОЙСТВО МАГНИТОАКУСТИЧЕСКОЙ ОБРАБОТКИ ЖИДКОГО УГЛЕВОДОРОДНОГО ТОПЛИВА | 2013 |

|

RU2546886C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОГО УДОБРЕНИЯ ИЗ ПТИЧЬЕГО ПОМЕТА И КОНЦЕНТРИРОВАННОЕ УДОБРЕНИЕ | 2014 |

|

RU2568124C2 |

| Способ получения высокодисперсного торфа, обогащенного активными и питательными веществами | 2020 |

|

RU2744627C1 |

| СПОСОБ И УСТАНОВКА ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ПРОМЫШЛЕННЫХ И СЕЛЬСКОХОЗЯЙСТВЕННЫХ ОТХОДОВ ДЛЯ ПОЛУЧЕНИЯ ПЛАЗМОГАЗА | 2011 |

|

RU2451715C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОМПОЗИТНОГО МИНЕРАЛЬНО-ОРГАНИЧЕСКОГО БИОТОПЛИВА ТРЕТЬЕГО ПОКОЛЕНИЯ | 2015 |

|

RU2600950C1 |

| Способ первичной переработки углеводородного сырья с применением ультразвуковых колебаний и химических реагентов | 2021 |

|

RU2778516C1 |

| СПОСОБ АКУСТИЧЕСКОЙ ОБРАБОТКИ МНОГОФАЗНОГО ПРОДУКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2457896C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТОАКУСТИЧЕСКОЙ ОБРАБОТКИ ВОДНЫХ СИСТЕМ РАЗЛИЧНОГО ТЕХНОЛОГИЧЕСКОГО НАЗНАЧЕНИЯ, ПРЕИМУЩЕСТВЕННО, НЕФТЕПРОМЫСЛОВЫХ СТОЧНЫХ ВОД И РЕАГЕНТОВ ДЛЯ КИСЛОТНОЙ ОБРАБОТКИ СКВАЖИНЫ | 2008 |

|

RU2397957C1 |

Изобретение относится к способу и устройству для производства твердого углеводородного топлива. Его использование позволяет упростить получение более эффективного твердого углеводородного топлива из любого сырья органического происхождения. Для этого в способе производства твердого углеводородного топлива: насыщают водой сырье, имеющее углеводородную основу; диспергируют насыщенное водой сырье до ультрадисперсного состояния за счет объемной кавитации под воздействием ультразвука; продавливают диспергированное сырье через магнитоакустический коагулятор, выполненный в виде тонкостенной металлической трубы; формируют в металле магнитоакустического коагулятора вихревые кольцевые токи, направленные вокруг продольной оси магнитоакустического коагулятора и имеющие частоту, примерно равную частоте собственных радиальных механических колебаний магнитоакустического коагулятора; выводят из магнитоакустического коагулятора твердое углеводородное топливо, получающееся за счет коагуляции ультрадисперсной смеси под действием магнитоакустических резонансных процессов в магнитоакустическом резонаторе. 2 н. и 10 з.п. ф-лы, 2 ил.

1. Способ производства твердого углеводородного топлива, в котором:

- насыщают водой сырье, имеющее углеводородную основу;

- диспергируют насыщенное водой сырье до ультрадисперсного состояния за счет объемной кавитации под воздействием ультразвука;

- продавливают диспергированное сырье через магнитоакустический коагулятор, выполненный в виде тонкостенной металлической трубы;

- формируют в металле упомянутого магнитоакустического коагулятора вихревые кольцевые токи, направленные вокруг продольной оси упомянутого магнитоакустического коагулятора и имеющие частоту, примерно равную частоте собственных радиальных механических колебаний упомянутого магнитоакустического коагулятора;

- выводят из упомянутого магнитоакустического коагулятора упомянутое твердое углеводородное топливо, получающееся за счет коагуляции упомянутой ультрадисперсной смеси под действием магнитоакустических резонансных процессов в упомянутом магнитоакустическом резонаторе.

2. Способ по п.1, в котором упомянутые вихревые кольцевые токи формируют, возбуждая в материале и внутри упомянутого магнитоакустического коагулятора переменное магнитное поле и постоянное магнитное поле, причем векторы напряженности каждого из упомянутых переменного и постоянного магнитных полей направлены вдоль продольной оси упомянутого магнитоакустического коагулятора.

3. Способ по п.1 или 2, в котором осуществляют принудительную наружную вентиляцию индукторов, создающих упомянутые переменное и постоянное магнитное поля.

4. Способ по п.1, в котором упомянутое твердое углеводородное топливо разделяют на отрезки заранее заданного размера.

5. Способ по п.1, в котором в качестве упомянутого сырья используют любой объект из группы, содержащей: торф, гуано, древесные опилки, фекалии с полей аэрации, бытовые органические отходы либо любую комбинацию из этих объектов.

6. Устройство для производства твердого углеводородного топлива, содержащее:

- бункер, предназначенный для загрузки сырья, имеющего углеводородную основу;

- отсек водонасыщения, имеющий ввод для подачи воды и предназначенный для насыщения водой упомянутого сырья, поступающего из упомянутого бункера;

- отсек диспергирования, оборудованный по меньшей мере одним ультразвуковым излучателем и предназначенный для доведения водонасыщенного сырья, поступающего из упомянутого отсека водонасыщения, до ультрадисперсного состояния;

- магнитоакустический коагулятор, выполненный в виде тонкостенной металлической трубы и предназначенный для формирования упомянутого твердого углеводородного топлива из сырья, диспергированного в упомянутом отсеке диспергирования;

- по меньшей мере одно подающее средство, предназначенное для продавливания ультрадисперсного сырья через упомянутый магнитоакустический коагулятор;

- первый индуктор, окружающий упомянутый магнитоакустический коагулятор и предназначенный для возбуждения в металле упомянутого магнитоакустического коагулятора переменных вихревых кольцевых токов, направленных вокруг продольной оси упомянутого магнитоакустического коагулятора и имеющих частоту, примерно равную частоте собственных радиальных механических колебаний упомянутого магнитоакустического коагулятора;

- второй индуктор, окружающий упомянутый первый индуктор и предназначенный для создания в упомянутом магнитоакустическом коагуляторе постоянного магнитного поля, вектор напряженности которого направлен вдоль продольной оси упомянутого магнитоакустического коагулятора.

7. Устройство по п.6, дополнительно содержащее кожух, окружающий упомянутые первый и второй индукторы, и вентилирующее средство, предназначенное для вентиляции упомянутых первого и второго индукторов внутри упомянутого кожуха.

8. Устройство по п.7, в котором между упомянутыми первым и вторым индукторами имеется проход для дополнительной вентиляции упомянутых первого и второго индукторов.

9. Устройство по п.6, в котором упомянутый отсек водонасыщения снабжен первым шнеком, приводимым во вращение первым электродвигателем.

10. Устройство по п.6, в котором упомянутое подающее средство выполнено в виде второго шнека, приводимого во вращение вторым электродвигателем.

11. Устройство по п.6, дополнительно содержащее на выходе из упомянутого магнитоакустического коагулятора средство для разделения упомянутого твердого углеводородного топлива на отрезки заранее заданного размера.

12. Устройство по п.6, в котором в качестве упомянутого сырья используют любой объект из группы, содержащей: торф, гуано, древесные опилки, фекалии с полей аэрации, бытовые органические отходы, либо любую комбинацию из этих объектов.

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2004 |

|

RU2278891C1 |

| ТОПЛИВО | 1999 |

|

RU2144059C1 |

| ПЕРЕРАБОТКА БИОМАССЫ | 2007 |

|

RU2432400C2 |

| CN 102276093 A, 14.12.2011 | |||

| JP 2002037917 A, 06.02.2002 | |||

| US 5827432 A, 27.10.1998. | |||

Авторы

Даты

2013-08-20—Публикация

2012-07-13—Подача