Изобретение относится к сельскому хозяйству и может быть использовано для получения экологически чистого удобрения из растительного материала, а именно из торфа.

Одной из ключевых задач переработки торфов является интенсификация процессов выделения экстрактивных веществ - гуминовых кислот, фенолов, полисахаридов и других соединений, представляющих практический интерес. Обычно для достижения полноты выделения целевых компонентов из растительного сырья применяют многократную обработку растворителями различной полярности (Дементьева и соавторы 2011).

Недостатками традиционной экстракционной технологии являются использование зачастую дорогостоящих, токсичных и (или) пожароопасных растворителей, низкая степень извлечения, многократное повторение экстрагирования.

Известны способы измельчения материала в потоке энергоносителя, включающие подачу в цилиндрическую помольную камеру энергоносителя, формирование его в виде струи, формирование вихревого вращающегося потока, загрузку и измельчение материала, отбор полученного порошка (авт. св. 1423156, В02С 19/06; 1574270, В02С 19/06).

Использование известных способов не обеспечивает достаточно хорошего контакта энергоносителя с исходным материалом, что снижает чистоту помола.

Известен ультразвуковой диспергатор, который реализует способ приготовления суспензии, осуществляемый в рабочей камере при сложном механическом движении, воздействии энергии ультразвуковых колебаний, избыточном давлении и охлаждении рабочей камеры снаружи. Для создания ультразвуковых колебаний используется цилиндрический магнитострикционный преобразователь (SU 683793, B01F 11/02, 1979).

Данным способом невозможно приготовление высокодисперсных продуктов, так как невозможно получить достаточно высокоинтенсивное воздействие, способное вызвать в зоне дезинтеграции необходимые гидродинамические градиенты.

Дезинтегрирующий эффект ультразвука связан с кавитацией, вызывающей возникновение высокоградиентных микропотоков, ударных волн, локальных скачков давления, и зависит от использованной частоты, мощности и продолжительности обработки, температуры и характера дисперсной среды. При диспергировании, например сырья растительного происхождения разрушение межклеточных связей и целостности клеточных мембран происходит при достижении в них напряжений, равных пределу прочности их мембран.

Основной задачей реализации способа обработки многофазного продукта является достижение максимальной интенсивности ультразвука в рабочей камере, достаточной для деструкции обрабатываемого продукта. Основной проблемой передачи волновой энергии большой интенсивности (10 Вт/см2 и более) от излучающей поверхности в жидкость является эффект появления «кавитационного облака» на границе сред, препятствующего передачи энергии.

В патенте RU 2100082 (В02С 19/06, 1997) представлен способ измельчения материала в потоке энергоносителя, включающий подачу в цилиндрическую помольную камеру струи энергоносителя, создание зон звуковых и/или ультразвуковых колебаний, поперечных к вращающемуся потоку, в которых колебания второй гармоники основной частоты усилены дополнительными резонансными колебаниями, загрузку и измельчение исходного материала, отбор полученного порошка. Зоны звуковых и/или ультразвуковых колебаний создаются с помощью полостей, созданных на внутренней поверхности помольной камеры. Способ осуществляется при подаче энергоносителя в виде сжатого воздуха давлением до 600 кПа и резонансных частотах колебаний от 7 до 42 кГц.

Способ обеспечивает разрушение исходного материала возле входа энергоносителя в помольную камеру и дополнительно в созданных зонах звуковых и/или ультразвуковых колебаний до размера частиц 118 мкм.

Недостатком способа является то, что ультразвуковое воздействие осуществляется только в дополнительно созданных зонах, что снижает его эффективность. Не позволяет осуществлять помол исходного материала до меньших размеров частиц (<100 мкм).

Известен способ измельчения различных материалов в потоке энергоносителя, преимущественно в воздушном потоке, который реализован в вихреакустическом диспергаторе (патент RU 2226432 В02С 19/06, 2004). В данном способе исходный материал предварительно смешивается с энергоносителем (в качестве которого используется, например, перегретый пар, сжатый воздух и др.) подается в камеру помола, где смешивается с энергоносителем, поступающим через сопла съемной обоймы камеры помола. Сопла и каверны-генераторы, также размещенные на съемной обойме камеры помола, создают вихри, способствующие измельчению материала не только от удара о стенки камеры помола, но и путем создания зон звуковых и/или ультразвуковых колебаний. Измельченный материал под действием центростремительных сил перемещается в центральную зону камеры помола, где на него дополнительно воздействуют резонансными колебаниями из газоструйного генератора-излучателя, прикрепленного соосно к днищу камеры помола. Далее готовый продукт поступает в пылеосадительное устройство и на выгрузку.

Недостатком данного способа являет необходимость использовать для его реализации конструктивно сложного устройства.

Известен способ получения гуминовых кислот (патент RU 2491266, C05F 11/02, 2013). Способ включает ультразвуковое диспергирование гуматосодержащих веществ, например из торфа, при этом создают, по меньшей мере, один струйный или вихревой поток торфа, который обрабатывают воздушным или паровым потоком с использованием газоструйного генератора с интенсивностью ультразвукового излучения более 10 Вт/см2. В случае наличия жидкой фазы в вихревой трубе осуществляется мокрый помол (уменьшение размера частиц твердой фазы). При отсутствии жидкой фазы осуществляется сухой помол продукта, который может вводиться как через сопло, так и через газоструйный генератор. За счет большой площади соприкосновения акустической волны газового потока с жидкой и твердой компонентами обрабатываемого продукта, возможна передача энергии большой интенсивности. Полученный продукт может быть непосредственно использован как регулятор роста и удобрение, а также как кормовая добавка.

Однако способ имеет существенный недостаток, кардинально влияющий на качество получаемых гуминовых препаратов - содержат в себе в три раза больше фульвовых кислот, чем гуминовых. При таком воздействии на органику теряется большая часть биологически активных гуминовых кислот.

Известен способ получения биогеля из торфа в смеси с водой (патент RU 2533235, А61К 35/10, 2014), согласно которому смесь загружают в диспергационную камеру, герметизируют ее, подают давление в 5-7 атм и обрабатывают ультразвуковыми колебаниями с плотностью облучения не менее 50 Вт/см2. Источником ультразвука может быть магнитострикционный преобразователь, расположенный под днищем камеры, или магнитоакустический генератор, в котором цилиндрическая стенка вибрирует под действием наводимых в ней вихревых токов. Когда ультразвуковую обработку проводят с возбуждением за счет вибрации тонкой стенки диспергационной камеры, площадь излучающей поверхности становится гораздо больше, чем при использовании магнитострикционного преобразователя. Частоту ультразвуковых колебаний можно регулировать в диапазоне 15-30 кГц. Любая из этих обработок вызывает образование в торфоводяной смеси кавитационных пузырьков с их последующим схлопыванием.

Недостатком данного способа является не только создание необходимого давления в диспергационной камере, но и необходимость одновременного регулирования частоту ультразвуковых колебаний и статического давления, что усложняет процесс получения биогеля.

Известен способ сверхтонкого измельчения в жидких средах сырья растительного происхождения, реализованный в ультразвуковом диспергаторе (патент RU 2666565, В02С 19/18, B01F 11/02, 2018).Способ заключается в том, что вода под давлением насоса засасывает из приемной емкости растительное сырье и полученная смесь подается в камеру измельчения, где она проходит через кавитаторы насадки, в результате чего формируется развитая кавитация, а в следствии того, что кавитаторы имеют различные углы раскрытия диффузоров и размещены в направлении потока смеси от большего угла раскрытия к меньшему, смеси придается вращательное движение и увеличивается турбулентности потока. Сырье дробится и активно перемешиваясь, поднимается над кавитаторами, образуя кипящий слой, и попадая в ультразвуковое поле, образованное размещенными над кавитаторами ультразвуковыми излучателями, подвергается дополнительному измельчению.

Недостатком этого способа является необходимость для получения высокодисперсионных материалов создание условий для закручивания смеси вокруг вертикальной оси и постоянной низкой температуры среды.

Задача изобретения - расширение арсенала существующих средств, обеспечивающих повышение эффективности извлечения из исходного сырья, в том числе из торфа, активных и питательных веществ, для получения удобрений и кормовых добавок из гуматосодержащих веществ, получение высоко дисперсных чистых продуктов.

Техническим результатом, достигаемым при решении настоящей задачи, является упрощение технологии получения целевого продукта за счет интенсификации процесса передачи энергии большей интенсивности от преобразователя

Технический результат достигается тем, что в способе получения высокодисперсного торфа, обогащенного активными и питательными веществами, характеризующимся тем, что подают в помольную камеру под давлением смесь энергоносителя и торфа, осуществляют циркуляцию смеси через камеру и ультразвуковое диспергирование в равномерном диффузионном поля кавитации высокой интенсивности, согласно изобретению, диффузионное поле формируется батареей из двухсторонних электрогазокинетических преобразователей, установленной в помольной камере с возможностью прохождения смеси между преобразователями в пленочном режиме течения обрабатываемой смеси по поверхности электрогазокинетических преобразователей. а кавитацию высокой интенсивности обеспечивают ультразвуковыми колебаниями с интенсивностью в диапазоне 200-300 Вт/см2

Смесь (соотношение торф : вода 1:2; 1:2,5; 1:3) подается в камеру под давлением 1-2 Мпа, а содержимое помольной камеры обрабатывают ультразвуковыми колебаниями с интенсивность ультразвуковых колебаний в диапазоне 200-300 Вт/см2.

За счет большей площади соприкосновения акустической волны с жидкой и твердой компонентами обрабатываемого продукта, возможна передача энергии большей интенсивности, что не возможно при передаче энергии от твердой поверхности генераторов (пьезокерамика, магнитострикторы) в жидкий продукт.

Работа электрогазокинетических преобразователей реализуется проточным методом использования кинетической энергии газа или жидкости и заключается в преобразовании энергии электрического/электромагнитного поля в кинетическую энергию газа, а затем кинетическую энергию газа в акустическое излучение (описание изобретения «Способ преобразования электрического сигнала в акустические колебания и электрогазокинетический преобразователь», WO 2008057004, а также ЕР 2090379, US 8085957, В06В 1/06). Способ преобразования включает воздействие на колебательную систему, которая представляет собой газовую среду, предварительно структурированную статическим электрическим полем, электрическим/электромагнитным полем, модулированным по силе переменным электрическим сигналом в соответствии с формой и частотой модулирующего сигнала и преобразующий энергию поля в акустическую энергию, которая затем высвобождается в окружающую среду. В рабочую зону постоянно будет поступать вещество пространства, окружающего преобразователь, вектора внутренней кинетической энергии которого, будут непрерывно преобразовываться.

Электрический сигнал преобразуется в акустические колебания без использования механических промежуточных устройств, что позволяет избежать амплитудно-фазовых и амплитудно-частотных искажений и достичь соответствия между свойствами колебательной системы или предварительно структурированной газовой среды, тем самым повышая эффективность преобразования. Значительное изменение температуры самого преобразователя и окружающей среды не наблюдается.

Преобразователь помогает создать однородное акустическое поле, акустическую поверхность большей площади и любых геометрических фигур, получить тонкие излучающие поверхности различной конфигурации.

Дисперсный твердый продукт, например торф, предварительно просеянный и затем измельченный поступает в смеси с жидкой фазой - водой в помольную камеру. При пленочном режиме течения смеси обрабатываемого продукта по поверхностям электрогазокинетических преобразователей, излучающих акустические волны в широком диапазоне частот в потоке смеси в жидкости возникают кавитационные процессы, которые усиливаются акустическим воздействием.

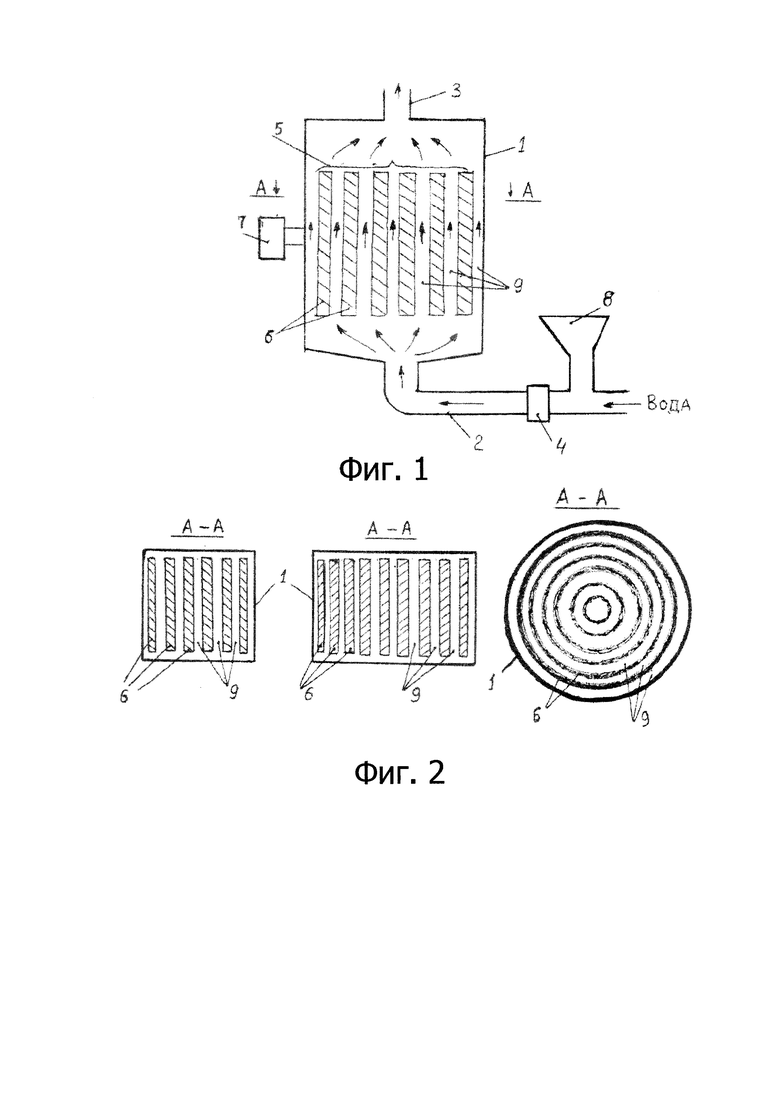

На фиг. 1 представлена общая схема реализации способа с использованием электрогазокинетических преобразователей;

фиг. 2 - варианты корпуса помольной камеры, разрез А-А.

1 - помольная камера

2 - входной патрубок камеры

3 - выпускной патрубок камеры

4 - насос для подачи смеси под давлением в помольную камеру

5 - емкость для сырья

6 - кассета с батареей преобразователей

7 - электрогазокинетические преобразователи

8 - источники постоянного напряжения и переменных электрических сигналов

9 - зазоры между преобразователями

Пример реализации способа.

Предварительно подготовленное растительное сырье (например, торф из емкости 5) в смеси с водой (1:2), под давлением 2 МПа с помощью насоса 4 подают снизу вверх в помольную камеру 1, где установлена кассета 6 с батареей из двухсторонних электрогазокинетических преобразователей 7, создающих ультразвуковые колебания. При включении генератора 8, соединенного с батареей преобразователей 6, во всем объеме помольной камеры 1 образуется равномерное диффузионное поле кавитации высокой интенсивности, достаточной для получения высокодисперсных фракций конечного продукта. Смесь торфа с водой проходя через зазоры 9 батареи преобразователей 6 в пленочном режиме течения обрабатываемой смеси по поверхности электрогазокинетических преобразователей подвергается измельчению в пол кавитации высокой интенсивности. После проведенной обработки полученный продукт удаляется из камеры 1 через выходной патрубок 3 на дальнейшую обработку (если требуется) и/или фасовку.

Соотношение торф : вода из 1:2; 1:2,5; 1:3, давление из интервала (1-2 МПа), с которым прокачивается смесь, и интенсивность ультразвуковых колебаний в диапазоне 200-300 Вт/см2 устанавливаются в зависимости от первоначального состояния сырья, объема камеры и необходимой дисперсности фракций конечного продукта.

Когда идет поток смеси торфа и воды, который проходит через зазоры батареи электрогазокинетических преобразователей, в нем возникает мощная кавитация. С помощью генератора, подключенного к батареи излучателей можно управлять этим кавитационным полем. Смесь подается под давлением необходимым для прохождения смеси через помольную камеру и выгрузки готового продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Маскировочное и защитное устройство для военной техники | 2019 |

|

RU2734302C1 |

| Способ переработки торфа для получения комплекса гуминовых веществ (КГВ) | 2021 |

|

RU2773658C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2007 |

|

RU2350587C1 |

| СПОСОБ АКУСТИЧЕСКОЙ ОБРАБОТКИ МНОГОФАЗНОГО ПРОДУКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2457896C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОГЕЛЯ И БИОГЕЛЬ | 2013 |

|

RU2533235C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2009 |

|

RU2440850C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМИНОВЫХ ПРЕПАРАТОВ И ВЕЩЕСТВО - УЛЬТРАГУМАТ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2011 |

|

RU2491266C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296731C2 |

| ВИХРЕ-АКУСТИЧЕСКИЙ ДИСПЕРГАТОР-СМЕСИТЕЛЬ (ВАРИАНТЫ) | 2006 |

|

RU2317147C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ В ПОТОКЕ ЭНЕРГОНОСИТЕЛЯ И УСТРОЙСТВО ВИХРЕВОГО ПОМОЛА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2100082C1 |

Изобретение относится к сельскому хозяйству и может быть использовано для получения экологически чистого удобрения из растительного материала, а именно из торфа. Способ получения высокодисперсного торфа, обогащенного активными и питательными веществами, предусматривает подачу в помольную камеру под давлением смеси энергоносителя и торфа, циркуляцию смеси через камеру и ультразвуковое диспергирование в равномерном диффузионном поле кавитации высокой интенсивности. Диффузионное поле формируют батареей из двухсторонних электрогазокинетических преобразователей, установленной в помольной камере с возможностью прохождения смеси между преобразователями в пленочном режиме течения по поверхности электрогазокинетических преобразователей. Кавитацию высокой интенсивности обеспечивают ультразвуковыми колебаниями с интенсивностью в диапазоне 200-300 Вт/см2. Обрабатываемую смесь подают в камеру под давлением 1-2 МПа. В качестве энергоносителя используют воду при соотношении вода : торф 2:1; 2,5:1; 3:1. Предлагаемый способ получения высокодисперсного торфа позволяет повысить эффективность процесса диспергирования и извлечения активных и питательных веществ за счет интенсификации процесса передачи энергии большей интенсивности от преобразователя к обрабатываемому продукту, имеет упрощенную технологию получения высококачественного целевого продукта. 2 з.п. ф-лы, 2 ил., 1 пр.

1. Способ получения высокодисперсного торфа, обогащенного активными и питательными веществами, характеризующийся тем, что в помольную камеру под давлением подают смесь энергоносителя и торфа, осуществляют циркуляцию смеси через камеру и ультразвуковое диспергирование в равномерном диффузионном поле кавитации высокой интенсивности, при этом диффузионное поле формируют батареей из двухсторонних электрогазокинетических преобразователей, установленной в помольной камере с возможностью прохождения смеси между преобразователями в пленочном режиме течения обрабатываемой смеси по поверхности электрогазокинетических преобразователей, а кавитацию высокой интенсивности обеспечивают ультразвуковыми колебаниями с интенсивностью в диапазоне 200-300 Вт/см2.

2. Способ по п. 1, отличающийся тем, что смесь подается в камеру под давлением 1-2 МПа.

3. Способ по п. 1, отличающийся тем, что в качестве энергоносителя используют воду при соотношении вода : торф 2:1; 2,5:1; 3:1.

| СПОСОБ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ В ПОТОКЕ ЭНЕРГОНОСИТЕЛЯ И УСТРОЙСТВО ВИХРЕВОГО ПОМОЛА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2100082C1 |

| ВИХРЕАКУСТИЧЕСКИЙ ДИСПЕРГАТОР | 2003 |

|

RU2226432C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМИНОВЫХ ПРЕПАРАТОВ И ВЕЩЕСТВО - УЛЬТРАГУМАТ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2011 |

|

RU2491266C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОГЕЛЯ И БИОГЕЛЬ | 2013 |

|

RU2533235C1 |

| Ультразвуковой диспергатор | 2017 |

|

RU2666565C1 |

| МАШИНА ДЛЯ МОЙКИ СЫПУЧИХ МАТЕРИАЛОВ | 2013 |

|

RU2536493C1 |

| US 20200055009 A1, 20.02.2020 | |||

| WO 2008057004 A1, 15.05.2008 | |||

| JP 2005224119 A, 25.08.2005. | |||

Авторы

Даты

2021-03-12—Публикация

2020-06-11—Подача