Изобретение относится к области металлургии, в частности к получению высокопрочных чугунов с шаровидным графитом, и может быть использовано при производстве литых изделий, отличающихся высокой прочностью, пластичностью и ударной вязкостью.

Актуальность проблемы. Известно, что чугуны с шаровидным графитом (ЧШГ) даже в литом состоянии могут обладать высокими прочностными свойствами, вплоть до марки ВЧ 70. Однако для получения чугунов более высоких марок (ВЧ 80 и выше) необходимы их дополнительное легирование или упрочняющая термическая обработка. Недостаток чугунов наиболее высоких марок заключается в их невысокой пластичности и вязкости. Этот недостаток устраняется путем обеспечения бейнитной, бейнитно-аустенитной структуры металлической основы (матрицы) чугунов. Сочетание высоких механических свойств, включая повышенные значения пластичности и ударной вязкости, в ЧШГ получают путем использования рационального химического состава и способа термической обработки чугунов.

Наиболее распространенным способом получения бейнитной структуры в высокопрочных чугунах является изотермическая закалка [1].

Целью работы является разработка технологического процесса термической обработки получения бейнитных высокопрочных чугунов.

Сочетание высоких механических свойств, включая повышенные значения пластичности и ударной вязкости, в чугунах с шаровидным графитом получают путем выбора их необходимого химического состава и способа термической обработки отливок.

Известен способ термической обработки высокопрочного чугуна, обеспечивающий сочетание высоких механических свойств, в виде изотермической закалки, включающей аустенитизацию при 850-900°C, охлаждение в щелочной или соляной ванне с изотермической выдержкой 0,5-1 ч при температуре 350-400°C и охлаждение на воздухе [2]. Такая обработка обеспечивает получение бейнитно-аустенитной структуры и высокие прочностные свойства при сравнительно высокой пластичности и вязкости чугуна.

Недостатками этого способа являются необходимость использования специального оборудования и жидких охлаждающих сред в виде расплавов солей и щелочей с вредными выделениями и его низкая производительность в условиях массового производства.

Также известен способ термической обработки чугуна, содержащего углерод, кремний, марганец, медь, молибден, магний, примеси и железо, дополнительно содержащего барий и редкоземельные металлы при следующем соотношении компонентов, мас. доля в %:

В качестве примесей допускаются, мас. доля в %: фосфор - до 0,04, сера - до 0,02, хром - до 0,08.

При таком способе термической обработки отливки из чугуна проходят аустенитизацию по ступенчатому режиму: 0,5 ч при температуре 820-830°C, 0,5-1,5 ч при температуре 870-900°C, при толщине стенки отливки до 20 мм охлаждение производится на воздухе, при толщине стенки отливки 25-40 мм - в воде в течение 4-5 с, при толщине стенки отливки более 40 мм - в воде в течение 6-10 с, а выдержку в печи проводят в течение 1,5-3 ч с термоциклированием 270-390°C [3].

Недостатком данного способа является сложность проведения технологического процесса в условиях массового производства, при этом необходимо применение специализированного оборудования, как при проведении аустенитизации, так и при операции термоциклирования. Также существует большая опасность разрушения деталей и появления деформаций вследствие использования в качестве охлаждающей среды воды.

Наиболее близким к предлагаемому способу является способ термической обработки [4], включающий аустенитизацию при температуре 870-900°C, кратковременное (в течение 4 с) охлаждение в воде ("замачивание"), изотермическую выдержку в печи при температуре 350-380°C и окончательное охлаждение на воздухе.

Этот способ позволяет во многих случаях получать необходимую структуру и высокие механические свойства чугуна. Недостатком этого способа является использование в качестве охлаждающей жидкости воды, что, в свою очередь, может привести к разрушению детали и появлению непоправимых деформаций.

Задачей заявляемого изобретения является создание в чугуне дисперсной структуры, состоящей из бейнита и шаровидного графита.

Технический результат - получение комплекса высоких и стабильных механических свойств чугуна (прочности, пластичности и ударной вязкости) в отливках с различной толщиной стенки. Это достигается тем, что:

1. Чугун, содержащий следующие компоненты в соотношении, мас. доля в %:

2. Способ термической обработки отливок из чугуна, включающий аустенитизацию, охлаждение до температур ниже 500°С, выдержку в печи и окончательное охлаждение на воздухе, отличающийся тем, что термической обработке подвергают отливки из чугуна по п.1, при этом проводят аустенитизацию по режиму: нагрев до 900°C с выдержкой 1,5-2 ч с последующим охлаждением в полимерной жидкости до 300-500°C (в зависимости от требуемой твердости), обеспечивающей получение бейнитной структуры, скорость охлаждения регулируют в зависимости от толщины стенки отливки: при толщине стенки отливки до 15-20 мм - в течение 5-20 с, при толщине стенки отливки более 20 мм - в течение 20 с до нескольких минут, после охлаждения в полимерной жидкости детали переносят в печь для последующего отпуска, при этом не допуская подстуживания деталей, выдержку в печи проводят в течение 1,5-3 ч в интервале 300-500°C.

Термическая обработка чугуна состоит из трех стадий. Первая стадия проводится с целью полной аустенитизации и гомогенизации аустенита, что достигается нагревом до 900°C с выдержкой 1,5-2 ч в зависимости от толщины стенки отливки.

Вторая стадия заключается в охлаждении чугуна в полимерной жидкости до 300-500°C (в зависимости от требуемой твердости) со скоростью выше критической, обеспечивающей получение бейнитной структуры, для чего тонкостенные отливки (до 20 мм) охлаждают до 20 с в зависимости от толщины стенки отливки, при толщине стенки отливки (свыше 20 мм) время выдержки в полимерной жидкости составляет от 20 с до нескольких минут. После охлаждения в полимерной жидкости детали переносят в печь, при этом не допуская подстуживания деталей.

Третью стадию термической обработки проводят в печах при температурах 300-500°C с общей длительностью 1,5-3 часа. Эта стадия проводится с целью формирования измельченной бейнитной структуры и ее упрочнения путем искусственного старения. После проведения третьей стадии изделия охлаждают на воздухе до комнатной температуры.

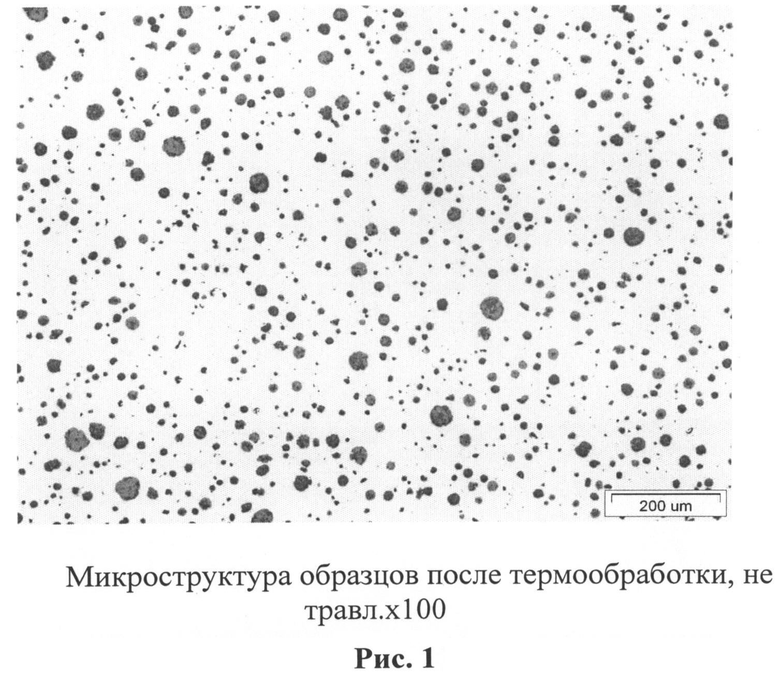

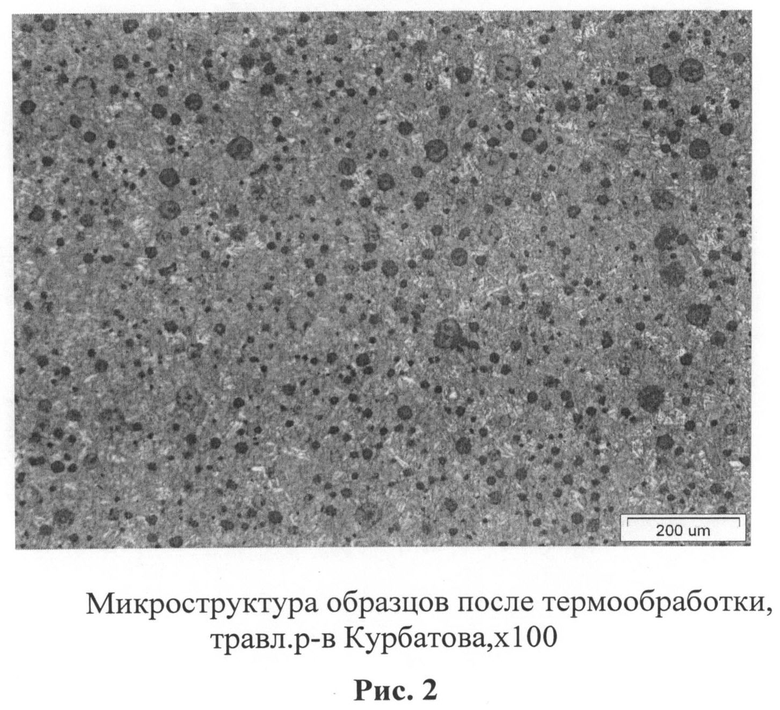

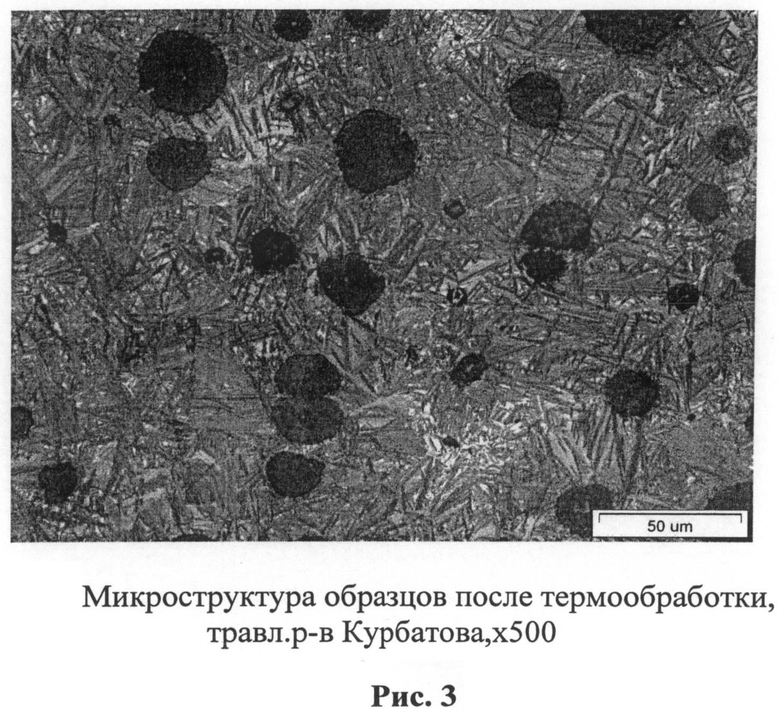

Химический состав чугунов приведен в табл.1, результаты механических испытаний, полученных микроструктур и твердости приведены в табл.2, фотографии микроструктур представлены на рисунках 1-3.

Мет. основа: бейнит

Одним из преимуществ данного способа получения бейнитного чугуна при термическом упрочнении ЧШГ - это возможность осуществить его на типовом термическом оборудовании с минимальной модернизацией.

Источники информации

1. Полухин. М.С. Разработка и использование чугунов с шаровидным графитом с повышенными механическими и триботехническим свойствами, 2009. - 148 с.

2. Чугун: Справ. изд. / Под ред. А.Д. Шермана и А.А. Жукова. - М.: Металлургия, 1991. - 576 с.

3. Патент РФ №2307875, кл. C22C 37/04, заявл. 22.03.2006, опубл. 10.10.2007.

4. Жуков А.А. Некоторые вопросы теории и практики бейнитной закалки чугунов // Металловедение и термическая обработка металлов, 1995, №12. - С.26-29.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| ЧУГУН И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2006 |

|

RU2307875C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2010 |

|

RU2449043C2 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2432412C2 |

| Способ термообработки чугуна с шаровидным графитом, включениями эвтектического цементита и бейнитно-аустенитной металлической основой | 2018 |

|

RU2681076C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2605016C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ | 1998 |

|

RU2126453C1 |

| ЧУГУН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2004 |

|

RU2267542C1 |

Изобретение относится к области металлургии, в частности к получению отливок из высокопрочных чугунов с шаровидным графитом. Для получения в отливках дисперсной структуры, состоящей из бейнита и шаровидного графита, а также комплекса высоких и стабильных механических свойств: прочности, пластичности и ударной вязкости отливку из чугуна, содержащего, мас.%: C 3,4-4,0, Si 2,0-2,6, Mn 0,2-0,6, P≤0,03, S≤0,02, Cr≤0,05, Cu≤0,4, Ni≤1,5, Mg 0,04-0,06, Ti≤0,04, Mo≤0,3, Al≤0,04 подвергают термической обработке, включающей нагрев до 900°С с выдержкой 1,5-2 ч и последующим охлаждением в полимерной жидкости до 300-500°С в зависимости от требуемой твердости, обеспечивающим получение бейнитной структуры. Скорость охлаждения регулируют в зависимости от толщины стенки отливки: при толщине стенки до 15-20 мм охлаждают в течение 5-20 с, а при более 20 мм - в течение от 20 с и до нескольких минут. После охлаждения в полимерной жидкости детали переносят в печь для последующего отпуска, при этом, не допуская подстуживания деталей, выдержку в печи проводят в течение 1,5-3 ч в интервале 300-500°C. 2 н.п. ф-лы, 2 табл., 3 ил.

1. Отливка из чугуна, отличающаяся тем, что чугун содержит углерод, кремний, марганец, фосфор, серу, хром, медь, молибден, магний, никель, титан и алюминий при следующем соотношении компонентов, мас.%:

2. Способ термической обработки отливки из чугуна по п.1, включающий ее нагрев до температуры аустенитизации, охлаждение до температур ниже 500°C, выдержку в печи и окончательное охлаждение на воздухе, при этом нагрев отливки ведут до 900°C с выдержкой 1,5-2 ч, охлаждение осуществляют в полимерной жидкости до 300-500°C с обеспечением бейнитной структуры, при этом скорость охлаждения регулируют в зависимости от толщины стенки отливки, причем до 15-20 мм - в течение 5-20 с, более 20 мм - в течение от 20 с до нескольких минут, а после охлаждения в полимерной жидкости отливку переносят в печь для последующего отпуска и, не допуская подстуживания, проводят выдержку в печи в течение 1,5-3 ч в интервале 300-500°C.

| ЧУГУН И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2006 |

|

RU2307875C1 |

| Чугун для прокатных валков | 1982 |

|

SU1157113A1 |

| Высокопрочный чугун | 1980 |

|

SU926058A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗЛИЧНОЙ СТРУКТУРЫ МЕТАЛЛИЧЕСКОЙ МАТРИЦЫ В ЗАГОТОВКАХ ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ ИЗ ЛИТОГО СОСТОЯНИЯ | 2000 |

|

RU2196835C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ИЗНОСОСТОЙКОГО БЕЛОГО ЧУГУНА | 2009 |

|

RU2412780C1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

2013-08-20—Публикация

2012-04-17—Подача