Изобретение относится к металлургии, в частности к способам термической обработки чугунов с шаровидным графитом, и может быть использовано для получения износостойких изделий, высокими прочностными и пластическими свойствами, ударной вязкостью.

Изделия, полученные этим способом, отличаются стабильностью свойств в широком диапазоне сечений, хорошей обрабатываемостью резанием в литом состоянии и могут широко использоваться для получения деталей в различных отраслях машиностроения.

Высокие износостойкость, антифрикционные, прочностные свойства и ударная вязкость, а также стойкость в условиях теплосмен и многие другие эксплуатационные характеристики металлических сплавов в наилучшей степени обеспечиваются микроструктурами, соответствующими принципу Шарли, в которых твердые включения равномерно располагаются в вязкой сплошной матрице и при этом должны быть полностью инверсированы, т.е. изолированы друг от друга [Жуков А.А. Микроструктура стали и чугуна и принцип Шарпи / А.А. Жуков, Л.З. Эпштейн, Г.И. Сильман // Изв. АН СССР. Металлы, 1971, №2. - С. 163-168], аналогичный принцип формирования структуры используется при создании дисперсионно-упрочненных композитных материалов.

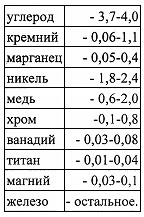

Известен способ изготовления отливок из чугуна с шаровидным графитом, в котором формирование бейнитной структуры матрицы осуществляется за счет легирования. Легирующие компоненты содержатся в этом чугуне в следующем соотношении (в мас.%):

[Чугун. Крестьянов В.И., Вестфальский Е.А., Бакума С.С., Степанцов Э.В. Патент №2138578 РФ. Опубликован: 27.09.1999. МПК С22С 37/10].

Недостатки способа состоят в относительно низкой износостойкости чугуна, особенно, в абразивной среде, использовании дорогостоящих легирующих элементов и неоднородности структуры и свойств в разных сечениях изделий сложной конфигурации.

Известен способ получения в половинчатом чугуне, содержащем легирующие компоненты в следующем соотношении, мас.%:

[Жуков А.А. Ванадиевые и некоторые другие легированные чугуны, удовлетворяющие принципу Шарли / А.А. Жуков, Г.И. Сильман // В кн. Справочник по чугунному литью. / Подред. д-ра техн. наук Н.Г. Гиршовича - 3-е изд., перераб. и доп. - Л.: Машиностроение. Ленингр. отд-ние, 1078. - 758 с.]

В структуре этого чугуна, модифицированного лигатурой ЖКМК, наряду с шаровидным графитом содержатся эвтектические карбиды, инверсированные в металлической основе. После закалки на мартенсит и отпуска отливки приобретают твердость HRC 56-60 и прочность σв=1500МПа

К недостаткам способа следует отнести необходимость использования дорогостоящих легирующих элементов и пониженное сопротивление ударным нагрузкам, плохую обрабатываемость резанием.

1. Известен способ получения чугуна CADI с шаровидным графитом, бейнитной матрицей и эвтектическими карбидами в количестве до 37 об. %, соотношение компонентов в котором, мас.%:

[Hayrynen K.L. Carbidic austempered ductile iron (CADI)-the new wear material" / K.L. Hayrynen, K.R. Brandenberg // Am. Foundry Soc. 111 (2003), - p. 845-850.]

Заданные микроструктура и высокая износостойкость в чугуне данного химического состава достигаются после изотермической закалки от температуры 950-975°С с выдержкой в соляной ванне при температуре 320°С в течение 1-3 часов.

Недостатком данного способа является, плохая обрабатываемость отливок резанием из-за присутствия в структуре эвтектических карбидов, склонность к хрупкому разрушению, обусловленная неблагоприятной морфологией карбидной фазы в виде сетки или крупных включений с острыми кромками, которые действуют как концентраторы напряжений, а также повышенная себестоимость отливок из-за использования легирующих элементов.

Наиболее близок к предлагаемому выбранный в качестве прототипа способ получения заготовки из половинчатого чугуна с шаровидным графитом и бейнитно-аустенитной структурой в литом состоянии, включающий выплавку, легирование, модифицирование чугуна, получение отливки в песчаной форме, извлечение ее из формы при заданной температуре и последующее регулируемое охлаждение, отличающийся тем, что расплав при заливке в песчано-глинистую форму дополнительно подвергают инокулирующему модифицированию, отливки после кристаллизации выбивают из формы при температуре 900-1000°С, перемещают в печь с температурой 950-1000°С и выдерживают в течение 10-30 мин, затем закаливают в изотермической ванне при температуре 300-320°С в течение 1-1,5 ч, при этом используют чугун, содержащий, мас.%:

углерод 3,2-3,4

кремний 3,0-3,3

марганец 0,3-0,4

магний 0,04-0,07

молибден 1,5-1,7

никель 2,2-2,6

сера 0,01-0,012

фосфор 0,06-0,08

железо остальное.

[Макаренко К.В. Способ получения отливок из половинчатого чугуна с аустенитно-бейнитной структурой / К.В. Макаренко // Пат. 2250268 РФ, МКИ С21С 1/10, С22С 37/04, C21D 5/00].

Однако этот способ имеет следующие недостатки. Применение в составе чугуна повышенного содержания молибдена, никеля и меди значительно увеличивает себестоимость изделий. Половинчатый характер литой структуры чугуна, содержащей большое количество эвтектических карбидов, затрудняет обработку отливок резанием. Неблагоприятная морфология ледебуритной составляющей, включения которой распределены по границам аустенитно-графитовых эвтектических ячеек, образуя сетку большей или меньшей степени сплошности, не соответствует принципам формирования композитов, армированных дисперсными частицами и, как следствие, повышает хрупкость и снижает износостойкость чугуна.

Задачей изобретения является разработка способа получения износостойких отливок повышенной прочности, пластичности и ударной вязкости из нелегированного чугуна с шаровидным графитом путем термической обработки.

Техническим результатом, реализуемым при осуществлении изобретения, является обеспечение в отливках из нелегированного чугуна структуры, высокого уровня прочностных и пластических свойств, ударной вязкости и износостойкости за счет создания в нем матричной структуры дисперсионно-упрочненного макроструктурированного композита, которая состоит из равномерно расположенных в бейнитно-аустенитной матрице шаровидных частиц графита, заключенных в твердую оболочку ледебурита.

Технический результат достигается тем, что для изготовления отливок используют нелегированный чугун, содержание основных компонентов в котором соответствует стандартным рекомендациям [ГОСТ 7293-85 Чугун с шаровидным графитом для отливок. Марки / Чугун. Марки. Технические условия. Методы анализа: Сб. ГОСТОв. - М.: ИПК Издательство стандартов, 2004], а для получения эвтектического цементита в форме ледебуритной оболочки вокруг шаровидных включений графита и бейнитно-аустенитной матрицы применяют термическую обработку, осуществляемую в два этапа, при этом на первом этапе отливки нагревают до температур 940-960°С, выдерживают в течение 1,0-1,5 ч и подвергают закалке путем охлаждения в воде до 450-500°С, а затем на воздухе, на втором этапе охлажденные заготовки нагревают в соляной ванне до температур 1150-1160°С, выдерживают 1,0-1,5 мин, осуществляют перенос в соляную ванну с температурой 360-380°С, где выдерживают в течении 1,0-1,5 ч с последующим охлаждением в воде и отпуском при температуре 200-220°С в течение 1,5-2 ч.

Первая закалка от температуры 940-960°С с охлаждением в воде и на воздухе необходима для предотвращения образования феррита и снижения твердости в зонах сегрегации кремния в металлической основе чугуна.

В процессе второй закалки под действием высокоскоростного краткосрочного нагрева в соляной ванне до эвтектической температуры 1150-1160°С происходит частичное оплавление эвтектики на границе раздела графит-аустенит, образовавшаяся жидкая фаза затвердевает с образованием ледебурита в результате сильного переохлаждения при последующем переносе отливки в соляную ванну с температурой 360-380°С. Высокая скорость и температура нагрева 1150-1160°С (температура эвтектического превращения чугуна) создают условия для развития эффекта контактного плавления на границе раздела эвтектических фаз графит-аустенит, а краткость выдержки при этой температуре (1-1,5 мин) не позволяет эвтектике расплавится во всем ее объеме.

В основной не расплавлявшейся части металлической основы аустенит в процессе изотермической выдержки при 3860-380°С претерпевает промежуточное превращение с образованием бейнита, при этом часть аустенита остается непревращенной - фиксируется последующим охлаждением в воде. В результате металлическая матрица приобретает бейнитно-аустенитную структуру.

Остаточный аустенит, присутствующий в металлической основе чугуна наряду с бейнитом, является метастабильной структурной составляющей, которая под действием эксплуатационных напряжений претерпевает мартенситное превращение, с соответствующим повышением твердости и износостойкости и таким образом обеспечивает самоупрочнение материала в процессе эксплуатации.

Отпуск при 200-220°С проводится для снятия внутренних напряжений и заметных структурных изменений не производит.

В результате термической обработки по предлагаемому способу в чугуне с шаровидным графитом даже в отсутствии специального легирования формируется структура дисперсионно-упрочненного композита: бейнитно-аустенитная матрица, обладающая высокой прочностью, пластичностью и повышенной вязкостью, которая упрочнена равномерно расположенными в ней твердыми включениями графита, заключенными в оболочку ледебурита. Полученная структура обеспечивает высокую износостойкость и другие эксплуатационные качества изделий.

Способ может быть осуществлен с использованием следующих технологических приемов и средств.

Жидкий чугун получают путем расплавления шихты заданного расчетного состава в плавильных электропечах, его модифицирование проводят магнийсодержащими лигатурами при сливе расплава в ковш. Отливки получают заливкой жидкого чугуна в одноразовые песчаные формы.

После охлаждения и выбивки из форм отливки для придания им конфигурации и размеров готовых изделий могут подвергаться механической обработке, так как в состоянии после литья они имеют перлитно-ферритную структуру металлической основы с шаровидными графитовыми включениями и хорошую обрабатываемость резанием.

Термическую обработку проводят путем закалки и отпуска.

Изделия нагревают в камерных электрических или газовых печах для аустенитизации под первую закалку и для отпуска.

При первой закалке после извлечения из печи изделия охлаждают в воде до 450-500°С, затем на воздухе до температуры окружающей среды.

Нагрев для второй закалки производят в соляной ванне с температурой 1150-1160°С и выдерживают в ней 1-1,5 мин. Затем осуществляют путем переноса изделия в соляную ванну с температурой 380-360°С и выдерживают в ней в течение 1,0-1,5 часов, далее охлаждают в воде до температуры окружающей среды.

После второй закалки изделия подвергают отпуску при 200-220°С в течение 1,5-2,0 часов с последующим охлаждением на воздухе.

Пример. Сравнительные испытания известного (прототипа) и предлагаемого способов термической обработки чугуна с шаровидным графитом проводили на экспериментальных отливках из легированного чугуна, соответствующего прототипу, и из нелегированного чугуна ВЧ50. Содержание компонентов в химическом составе чугунов приведено в таблице 1.

• Железо - остальное

Экспериментальные отливки подвергали термической обработке по известному и предлагаемому способам.

Основные параметры режимов термической обработки экспериментальных отливок приведены в таблице 2.

Термическую обработку отливок по известному способу проводили непосредственно после литья, путем выбивки их из формы при температуре 1000°С и перемещения в электропечь с температурой 990°С, где выдерживали в течение 15 мин для выравнивания температуры по сечению, затем осуществляли изотермическую закалку в соляной ванне.

По предлагаемому способу термическую обработку проводили по режимам с тремя вариантами основных параметров, охватывающими весь заявленный диапазон их изменений. При этом нагрев под первую закалку производили в электропечи, а охлаждение осуществляли по ступенчатому режиму в двух средах сначала в воде, а затем на воздухе.

Нагрев под вторую закалку проводили в соляной ванне (расплаве BaCl2), после выдержки в которой в течение 1-1,5 мин осуществляли перенос отливок в селитровую ванну с температурой 360-380°С, где выдерживали от 90 до 120 мин, а затем охлаждали в воде. Закаленные отливки подвергали отпуску в электропечи при температуре 200-220°С в течение 90-120 мин, охлаждали на воздухе.

После термической обработки из отливок изготавливали образцы для механических испытаний и металлографических исследований.

Металлографическим исследованием установлено, что образцы чугуна химического состава №1, после термической обработки по режиму «а», соответствующие известному способу (прототипу) имели микроструктуру половинчатого чугуна с шаровидным графитом и включениями ледебурита в виде разорванной сетки, металлическая основа - бейнит.

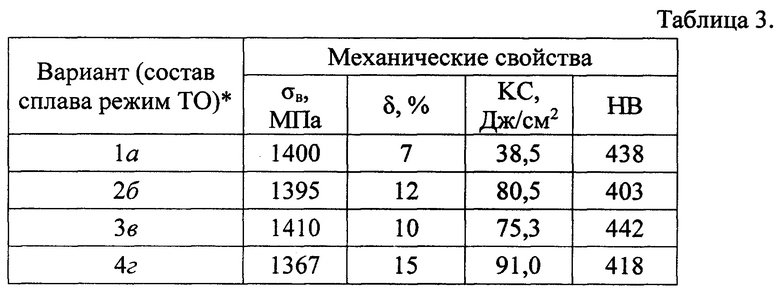

Микроструктура образцов нелегированного чугуна, имеющего состав 2 (см табл. 1), после термической обработки по предлагаемому способу (режимы «б, в, г» см. табл. 2), представляет собой бейнитно-аустенитную металлическую матрицу, в которой равномерно распределены шаровидные включения графита, покрытые оболочкой ледебурита. На рисунке 1 представлена микроструктура чугуна химического состава №2 (см. табл. 1), на врезке графитовое включение в оболочке ледебурита при большем увеличении. Микротвердость ледебуритной оболочки составила 7800-8300 МПа.

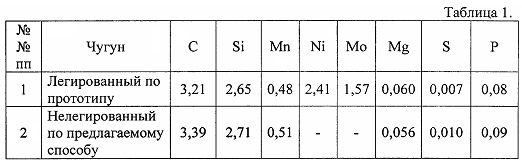

Результаты механических испытаний представлены в таблице 3.

*1-4 химический состав чугунов по таблице 1;

а-г режимы термической обработки по таблице 2

Как видно из результатов испытаний, приведенных в таблице 3, реализация предлагаемого способа термической обработки позволяет получить в чугунном литье лучший, чем у прототипа комплекс стандартных механических свойств (σв, δ, KC, НВ), а именно, при близких значениях предела прочности и твердости, заметно более высокий уровень пластичности и ударной вязкости.

Сравнительные испытания на износ, которые проводили путем перемещения образцов по закрепленному абразиву зернистостью 200-250 мкм с линейной скоростью 1,31 м/с при давлении 250 МПа, показали, что износостойкость чугуна, полученного по предлагаемому способу, на 55% выше, чем у прототипа.

Себестоимость полученных отливок на 30% ниже себестоимости отливок прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2605016C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗЛИЧНОЙ СТРУКТУРЫ МЕТАЛЛИЧЕСКОЙ МАТРИЦЫ В ЗАГОТОВКАХ ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ ИЗ ЛИТОГО СОСТОЯНИЯ | 2000 |

|

RU2196835C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2010 |

|

RU2449043C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЙНИТНОГО ЧУГУНА ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 2012 |

|

RU2490335C1 |

| Способ изотермической закалки изделий из высокопрочного чугуна | 1990 |

|

SU1788041A1 |

| ЧУГУН И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2006 |

|

RU2307875C1 |

| Способ термической обработки отливок из высокопрочного чугуна | 1979 |

|

SU954448A1 |

Изобретение относится к металлургии, в частности к способам термической обработки чугунов с шаровидным графитом, и может быть использовано для получения износостойких изделий. Способ термообработки чугуна, содержащего в качестве легирующих элементов кремний и марганец, с получением структуры с шаровидным графитом, включениями эвтектического цементита и бейнитно-аустенитной металлической основой включает термическую обработку в два этапа, при этом на первом этапе заготовку нагревают до температуры 940-960°C, выдерживают в течение 1,0-1,5 ч и подвергают закалке путем охлаждения в воде до 450-500°C, а затем на воздухе, на втором этапе заготовки нагревают в соляной ванне до температуры 1150-1160°C, выдерживают в ней 1,0-1,5 мин, переносят их в соляную ванну с температурой 360-380°C, в которой выдерживают в течение 1,0-1,5 ч, с последующим охлаждением в воде и отпуском при температуре 200-220°C в течение 1,5-2 ч. Техническим результатом изобретения является получение чугуна с высоким уровнем прочности, ударной вязкости и износостойкости за счет создания в нем матричной структуры дисперсионно-упрочненного макроструктурированного композита, которая состоит из равномерно расположенных в бейнитно-аустенитной матрице шаровидных частиц графита, заключенных в твердую оболочку ледебурита. 1 ил., 3 табл., 1 пр.

Способ термообработки чугуна, содержащего в качестве легирующих элементов кремний и марганец, с получением структуры с шаровидным графитом, включениями эвтектического цементита и бейнитно-аустенитной металлической основой, включающий нагрев, выдержку и закалку, отличающийся тем, что термическую обработку осуществляют в два этапа, при этом на первом этапе заготовку нагревают до температуры 940-960°C, выдерживают в течение 1,0-1,5 ч и подвергают закалке путем охлаждения в воде до 450-500°C, а затем на воздухе, на втором этапе заготовки нагревают в соляной ванне до температуры 1150-1160°C, выдерживают в ней 1,0-1,5 мин, переносят их в соляную ванну с температурой 360-380°C, в которой выдерживают в течение 1,0-1,5 ч, с последующим охлаждением в воде и отпуском при температуре 200-220°C в течение 1,5-2 ч.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2010 |

|

RU2449043C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

| ЧУГУН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2004 |

|

RU2267542C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| СИСТЕМА РАДИОСВЯЗИ С ПОДВИЖНЫМИ ОБЪЕКТАМИ С ПРИМЕНЕНИЕМ РАДИОФОТОННЫХ ЭЛЕМЕНТОВ | 2018 |

|

RU2686456C1 |

Авторы

Даты

2019-03-01—Публикация

2018-01-31—Подача