Изобретение относится к металлу гии, в частности к производству чу .на с шаровидным графитом, обладающ высокой твердостью и термостойкост в литом cocтoянии и предназначено использования при изготовлении, вал горячей прокатки. Известен чугун П 3 Д отливки катных вал ков следующего химическо состава, вес.%:, . 3,3-3,5 Углерод 2,0-2,2 Кремний 0,4-0,6 Марганец 0,2-0,6 3,0-3,8 Никель 0,3-0,5 Молибден 0,03-0,06 Магний Остальное Железо Основным недостатком этого чугу являетсяНевысокий уровень его тер стойкости (150-200 термоциклов) из наличия в структуре рабочего слоя валков грубого конгломерата фаэ тектических карбидов (25-30) и пе лита, а также значительного количест- ва крупных включений графита неправильной шаровидной, формы-. Поэтому в процессе эксплуатации валки из такого чугуна часто выходят из строя из-за выкрашивания рабочего слоя. Известен также чугун 2 следующего химического состава, вес.%: Углерод 2,2-3, Кремний 1,5-3,5 Марганец 3,5-6,0 ХромО.,05-0,25 Медь0,5-2,5 Магний 0,03-0,12 Железо Остальное Низкий уровень его терйической стойкости (15-20 термоциклов) обусловлен наличием в структуре отливок мартенсита и карбидов, расположенных по границам зерен. Поэтому, несмотря на достаточный уровень прочности : (550-580 НРа) и твердости (350 ИВ), рн не может быть использован для отливки валков горячей прокатки. 3 Наиболее близким к предлагаемому по технической сущности и достигаем му результату является чугун следую щего химического состава, весД: 3,,7 Углерод 2,k-2,8 Кремний 0,8-1,2 Марганец 1,2-1,5 Ни кел ь 0,35-0,8 0,6-1,1 Молибден 0,03-0,1 Магний 0,3-0,9 0,001-0,01 Остальное Железо В качестве примесей чугун содержит, вес.: сера до 0,03, фосфор до ,0,1. В литом состоянии он обладает вы соким уровнем прочности (710-715 МР и вязкости (150-300 кДж/м)з. Однако этот чугун также не может быть использован для отливки валков так как имеет низкую твердость (260 280 НВ) и термостойкость (НО-ТбО т моциклов) из-за:наличия в структуре отливок сечением более 200 мм до 50 среднепластинчатого перлита и ферри та, расположенного вокруг глобулей графита. Цель изобретения - повышение тве дости и термостойкости чугуна®. Поставленная цель достигается те что чугун, содержащий углерод, крем ний, марганец, никель, хром, молибден, магний, медь, церий и железо, имеет следующее соотношение компоне тов, весД: 2,2-2, Углерод 1,2-1,8 Кремний 0,1-0,3 Марганец 3,0-3,5 Никель 0,1-0,3 0,3-0,5 Молибден 0,03-0,05 Магний 1,6-2,5 0,01-0,02 Железо Остальное При этом сумма элементов - графитиз торов кремния, никеля, меди равна 6,0-6,9. Технология выплавки предлагаемог чугуна не изменяется по сравнению с используемой для известного-сплава. Значительное повышение твердости И термостойкости предлагаемого спла- 5

ва достигается за счет формирования бейнитографитной структуры по всему сечению отливки и обеспечивается

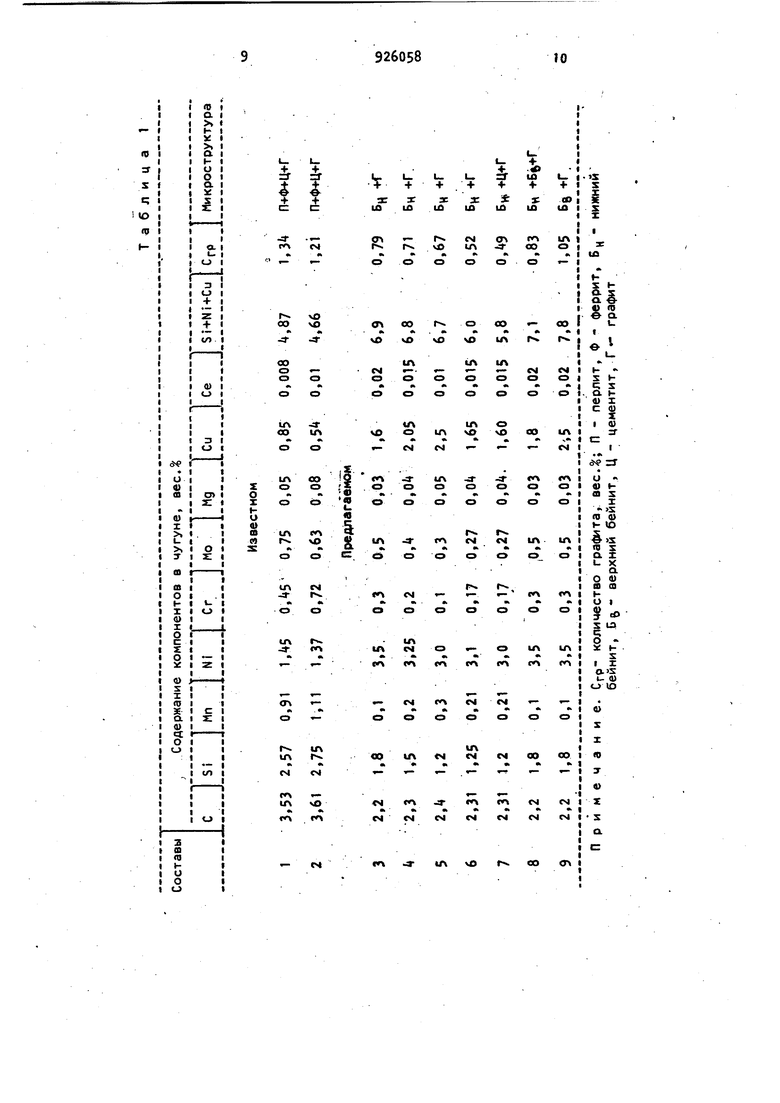

чугуна появляются участки перлита и верхнего бейнита, а его твердость и термостойкость понижаются. Введение 84 введением в чугун 0, молибдена, 3,0-3,5% никеля и 1,6-2,5% меди при заданном содержании элементов-графитизаторов. Состав предлагаемого чугуна сбалансирован таким , что при суммарном содержании элементов-графитизаторов (меди, никеля и кремния, находящемся в пределах от 6,0 до 6,9 (см. табл. 1), не происходит обеднение твердого раствора углеродом и . выделение структурно свободного цементита, значительно снижающего термрстойкость чугуна. При этом количество графита в чугуне не превышает 0,5-0,8 вес.% и является оптимальным для достижения высокого уровня его термической стойкости (см. табл. 2), В тех случаях, когда содержание графитизирующих элементов превышает оптимальное (более 6,9) структура чугуна состоит из верхнего бейнита и большого количества графита, а твердость, термостойкость чугуна снижаются. Пониженное же содержание этих элементов (менее 6,0) также приводит к ухудшению всех характеристик чугуна, что объясняется выделением по границам зерен цементитной сеТки. Достаточная степень обогащения исходного аустенита предлагаемого чугуна углеродом (при прочих равных условиях) понижает температуру начала бейнитного превращения и позволяет значительно повысить твердость чугуна (см. табл. 2, составы 3-6), не снижая уровень его термостойкости. Это обусловлено тем, что увеличение содержания углерода в аустените приводит к формированию нижнего бейнита с большим количеством бейнитных карбидов, которые в отличие от карбидной фазы верхнего бейнита не выделяются по границам зерен и не имеют ориентационного соотношения с ферритными пластинами. Предлагаемый чугун имеет пониженное (по сравнению с известным) содержание углерода, что позволяет об еспечить однородность структуры металлапо сечению отливки и дает возможность изготовления из него валков с глубокими ручьями. Износ таких валков в процессе эксплуатации остается равномерным, а количество переточек уменьшается. При введении в сплав менее 2,2% углерода в металлической основе же в чугун более 2,+ углерода приводит к выделению вторичного цементита по границам зерен.и ухудшению всех характеристик. Этому также способствует и уменьшение содержания кремния менее ,2%. Увеличение же его концентрации более 1,8/J интенсифицирует процесс графитообразования. Количество графита возрастает более }%, а чугун характеризуется пониженным уровнемтвердости и термостойкости. Наличие в чугуне молибдена и никеля, стабилизирующих аустенит, повышает твердость, прочность и термостой кость чугуна. При содержании их в чуГуне менее 0,3 и соответственно формирование бейнитной основы затруднено. Увеличение содержания никеля более 3,5% приводит к появлению участ ков мартенсита и остаточного аустенита и снижению уровня прочностных характеристик чугуна и термостойкости. Повышение же содержания молибдена более 0,51 существенного влияния на свойства данного чугуна не оказывает и является экономически нецелесообразным. За счет введения в чугун меди в количестве 1,6-2,5 на 25-30°С понижается критическая точка А. что позволяет уменьшить количество молибдена и никеля, необходимое для стабильного получения бейнитной структуры, и снижает стоимость валков. Кроме это го, медь влияет на уменьшение включеНИИ фосфидной эвтектики и уменьшает количество дисперсных карбидов молибдена типа МоС и МолС, связанных с эвтектикой и содержащих до 70-76% молиб дена. Поэтому введение в чугун меди в количестве 1-,6-2,5 повышает содержание молибдена в металлической матрице и способствует получению бейнитной структуры а более широком интервале концентраций легирующих элементов. Медь также положительно влияет на обрабатываемость чугуна, несмотря на высокий уровень его твердости. При введении меди менее 1,6% в структуре чугуна появляется цементитная сетка. Прочностные свойства и термостойкость чугуна при этом снижаются. Увеличение содержания меди в низкоуглероди-стом чугуне более 2,5 также понижает проч ностные характеристики и уровень термической стойкости, так как наблюдается ухудшение фермы графита и выделе ние меди в структурно свободном состо янии. Влияние марганца и хрома сказывается при содержании их в чугуне не менее 0,1. За счет введения в чугун 0,1-0,3 марганца и хрома повышается твердость чугуна, его прочность и термостойкость. Растворяясь в феррите и увеличивая устойчивость карбидов бейнита, эти элементы упрочняют -матрицу. Однако, при введении хрома и марганца в количестве, превышающем 0,3% не обеспечивается оптимальное соотношение графитиаирующих и карбидообразующих элементов, что приводит к выделению эвтектических и вторичных карбидов по границам зерен и снижает механические свойства чугуна. Для получения шаровидного графита в чугун вводят церий и магний. В чугуне с 0,03-0,05 магния церий в количестве 0,01-0,02% является графитизирующим модификатором и одновременно рафинирует расплав. При введении в чугун не менее 0,03 магния и 0,01% церия нарушение формы шаровидного графита и появление пластинчатых включений (характерное для чугунов С содержанием меди более 2/) не наблюдается. Магний и церий, введенные в чугун в количествах, превышающих оптимальные, повышают устойчивость структурно свободного цементита, ухудшают форму и характер распределения неметаллических включений и не оказывают положительного влияния на свойства чугуна. Для определения механических свойств ((эо, , ац, НВ) и термостой кЬсти чугуна по данному изобретению приготавливают 7 составов предлагаемого чугуна, и 2 сплава, имеющих известный состав (см. табл. 1). Каждый состав приготавливают путем выплавки в 200 кг индукционной печи. В качестве шихтовых материалов используют стальной лом, чугун ЛК-2, FeMn(it5%), FeCr (72%), никель гранулированный, медь электролизную, FeMo (60%), FeSi 75% , никель-магниевую лигатуру (17% Mg), FeCe () . Как показали данные проведенных испытаний, чугун по данному изобретению в литом состоянии (диаметр отливки 250 им, сухая песчаная форма) имеет следующие показатели: 6ц 723 735 МРа; г 870-885 МРа; а 300320 кДж/м, твердости 388-397 НВ, термостойкость 1 92-1520 циклов (см. .табл. 2.

Механические свойства исследованных чугунов в литом состоянии приведены в табл. 2.

Механические свойства определяют по стандартным методикам. Испытания на термостойкость производят на установке для термоциклирования нагревом образцов добОО°С и последующим охлаждением водой до , что отражает условия нагрева и охлаждения валков на станах горячей прокатки в процессе их эксплуатации.

Как видно из данных,предлагаемый чугун по сравнению с известным обеспечивает в среднем повышение твердости в ,k раза, термостойкости прокатных валков в 10 раз.

Кроме того, прокатные валки из предлагаемого чугуна обеспечивают более высокую производительность прокатных станов, повышается выход годного более высоких сортов, сокращается расход металла при производстве металлопроката, сокращается объем работ, связанный с заменой изношенных валков новыми, повышается ритмичность и культура производства.

кель, хром, церий и железо, отличающийс я тем, что, с целью повышения твердости и термостойкости, он содержит компоненты в следующем соотношении, вес Л:

Углерод2,2-2,4

Кремний1,2-1,8

Марганец0,1-0,3

Никель3,0-3i5

Хром0,1-0,3

Молибден 0,3-0,5

2. Чугун по п. 1,бтличающ и- и с я тем, что сумма кремния, никеля и меди равна 6,0-6,9.

Источники информации, принятые во внимание при экспертизе

1.ТУН-2-158-7.

2.Авторское свидетельство СССР № 87158, кл. С 22 С 37/00, 197.

3.Авторское свидетельство СССР № 375315, кл. С 22 С 37/00, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1981 |

|

SU986954A1 |

| Чугун для прокатных валков | 1982 |

|

SU1157113A1 |

| Чугун | 1982 |

|

SU1036788A1 |

| Чугун для прокатных валков | 1987 |

|

SU1475962A1 |

| Чугун для прокатных валков | 1987 |

|

SU1440948A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| Чугун с шаровидным графитом для отливок | 1985 |

|

SU1587072A1 |

| ХРОМОМАРГАНЦЕВОАЛЮМИНИЕВЫЙ ЧУГУН | 1998 |

|

RU2138577C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2448183C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

Авторы

Даты

1982-05-07—Публикация

1980-10-01—Подача